Изобретение относится к области исследований сопротивлений износу или истиранию материалов в смазке путем приложения к ним усилий и может быть использовано в научных и производственных лабораториях при изучении трибологических свойств масел и пластичных смазок.

Трибологическими свойствами смазочных материалов, регламентированными действующими стандартами (например ГОСТ 9490), являются такие показатели, как критическая нагрузка (Рк), нагрузка сваривания (Рс), индекс задира (Из) и диаметр пятна износа (Dи).

Перед авторами стояла задача создания устройства, позволяющего оценивать трибологические свойства смазочных материалов в условиях максимально приближенных к их работе в реальных узлах трения.

Известны лабораторные машины, предназначенные для определения смазочных свойств материалов, имеющие узел трения с линейным контактом рабочих элементов. Это различные варианты роликовых машин. Рабочий узел таких машин позволяет имитировать условия работы целого ряда механизмов: зубчатых передач, роликовых подшипников, кулачковых механизмов, фрикционных передач, вариаторов качения и т.д. Роликовые машины имеют ряд положительных качеств. Они позволяют проводить исследования со скольжением при различных нагрузках, реализуемых путем смены нагрузочных роликов. Однако, сами ролики, как правило, являются нестандартными деталями, что создает трудности получения нужного количества идентичных по качеству образцов и связанный с этим разброс результатов. Основным же недостатком рассматриваемых роликовых машин является невысокая точность испытаний, обусловленная сложностью определения нагрузки при ее ступенчатом изменении и невозможности обеспечения постоянства скорости ее нарастания [SU №567117, G01N 3/56].

Наиболее близкой по технической сущности и взятой за прототип является четырехшариковая машина трения (ЧШМ), состоящая из металлического корпуса с установленными на нем электродвигателем со встроенным электромагнитным тормозом и ручным растормаживающим устройством, ограничителем, выключающим электродвигатель при превышении определенного крутящего момента (ограничитель

предельного крутящего момента), испытательным узлом, состоящем их трех неподвижных нижних и одного верхнего вращающегося шариков, рычага для создания осевых нагрузок в узле трения, гиредержателя для установки гирь (узел нагружения) [Машина трения четырехшариковая ЧМТ-1. Руководство по эксплуатации. НМЕК.441131.001 РЭ. ОАО РНТП «Нефтехиммашсистемы», г. Рязань, 2008.

В процессе испытаний на ЧШМ испытуемый смазочный материал используют для смазки шариков, один из которых (верхний) вращается с помощью электродвигателя в контакте с тремя другими (нижними) закрепленными шариками, погруженными в испытуемую смазку. Нагрузку прикладывают к шарикам посредством дисковых гирь, помещаемых на рычаг. Выполняют серию испытаний, дискретно повышая нагрузку, пока не произойдет сваривание шариков, фиксируют нагрузку сваривания, отключают машину и измеряют диаметры пятен износа на шариках. По полученным данным оценивают трибологические свойства испытуемого материала.

Таким образом, применение ЧШМ позволяет предсказывать трибологические свойства масел и смазок прогнозировать износ трущихся деталей без проведения дорогостоящих эксплуатационных испытаний простым и воспроизводимым способом. Метод применяется для оценки трибологических свойств масел и смазок в действующих отечественных (ГОСТ 9490) и в ряде зарубежных нормативов.

Основным недостатком описанной конструкции ЧШМ является дискретность (прерывность) нагружения испытуемого узла, что несоответствует современным требованиям, предъявляемым к лабораторно-стендовым испытаниям смазочных материалов, работающих в реальных узлах трения в большинстве случаев в условиях непрерывно изменяющихся динамических нагрузок, невозможность регулирования оборотов двигателя, а также длительность получения результата (в конце испытаний).

Технический результат - повышение достоверности и скорости получения результата при одновременном расширении перечня определяемых показателей за счет обеспечения возможности непрерывного (безступенчатого) динамического нагружения испытуемого узла, изменения оборотов двигателя и регистрации определяемых параметров непосредственно в ходе испытания.

Указанный технический результат достигается тем, что известное устройство, содержащее четырехшариковую машину трения с электродвигателем, испытательным узлом, ограничителем предельного крутящего момента и узлом нагружения, соединенным с испытательным узлом посредством рычага, согласно изобретению, установка дополнительно содержит датчик силы трения, программный блок управления последовательностью операций, регулятор оборотов электродвигателя и источник сжатого воздуха, а узел нагружения выполнен в виде пневмоцилиндра, шток которого связан с большим плечем рычага, надпоршневая полость пневмоцилиндра соединена с источником сжатого воздуха пневмопроводом с установленным в нем электропневматическим преобразователем давления в надпоршневой полости, при этом регулятор оборотов двигателя, электропневматический преобразователь давления в надпоршневой полости, ограничитель предельного крутящего момента и датчик силы трения подключены к соответствующим входам программного блока управления последовательностью операций, соответствующие управляющие выходы которого соединены с регулятором оборотов электродвигателя и с исполнительным механизмом электропневматического преобразователя давления в надпоршневой полости пневмоцилиндра.

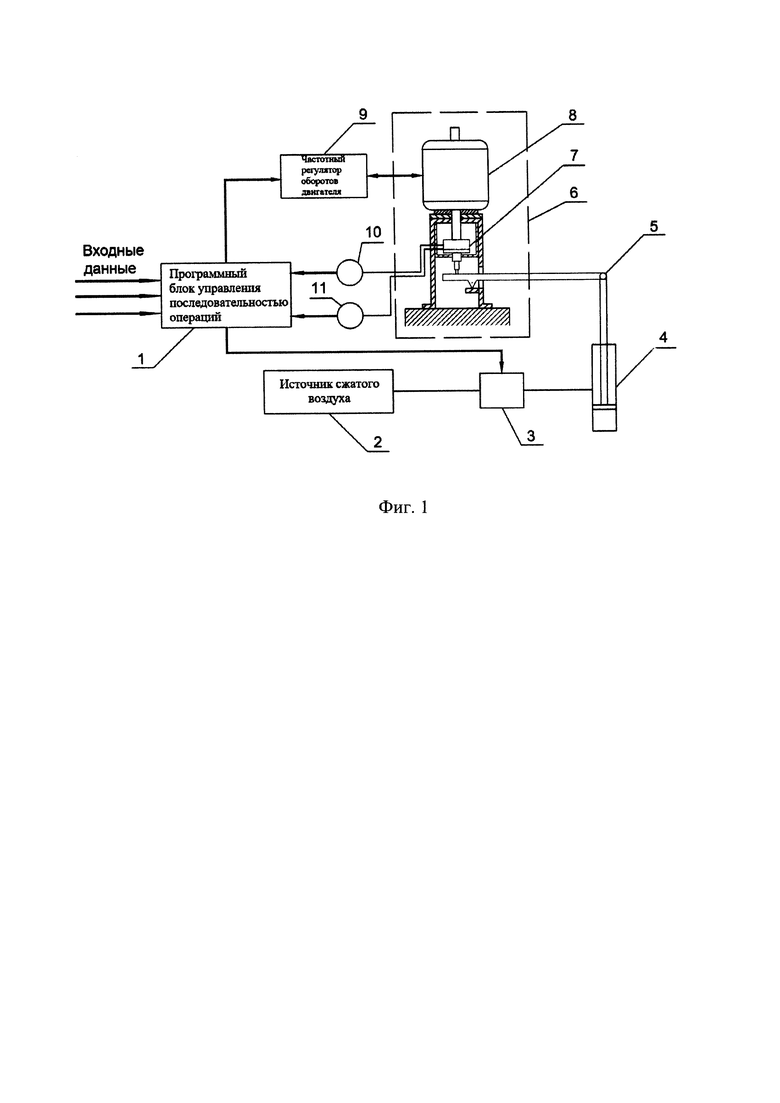

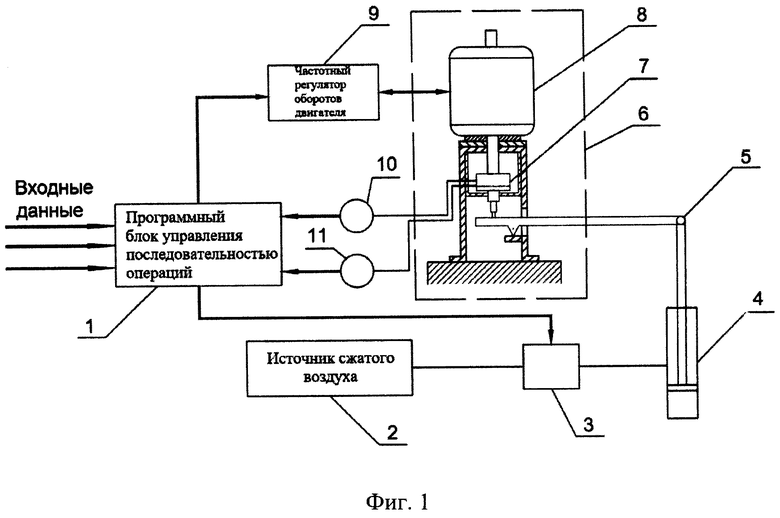

На фиг. 1 представлена блок-схема установки для оценки трибологических характеристик смазочных материалов;

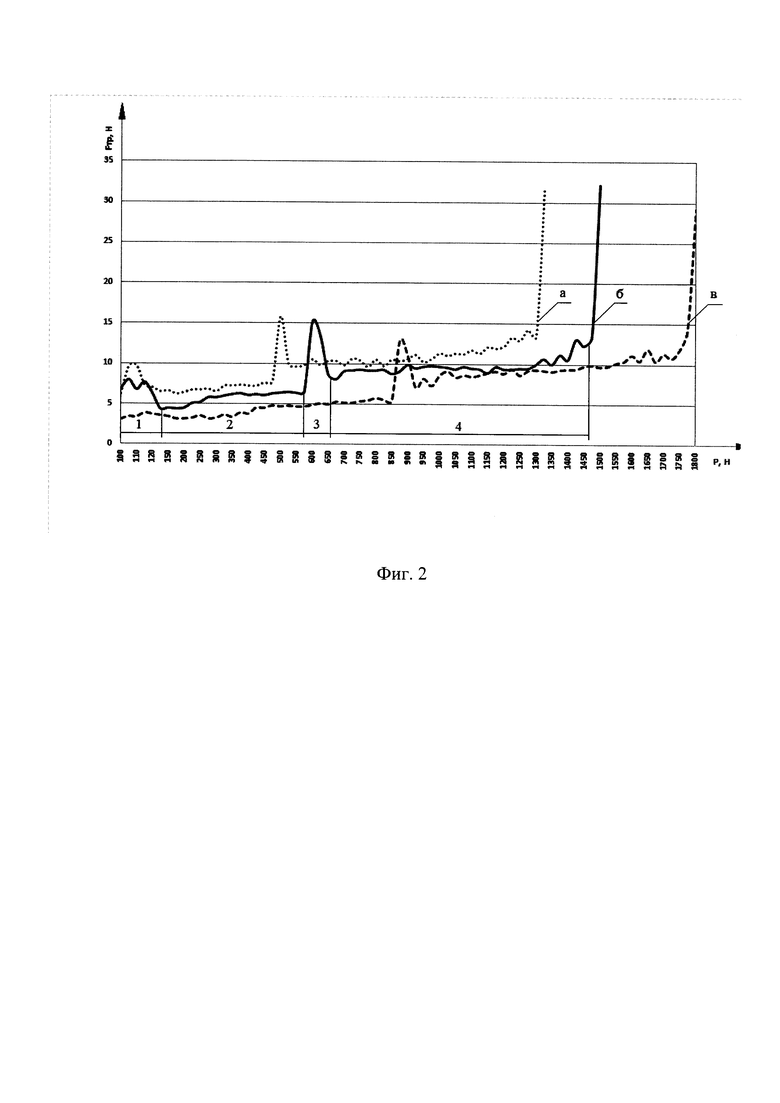

фиг. 2 - графические зависимости силы трения (Fтр) от нагрузки (р); для смазок: «а» - ЦИАТИМ-221, «б» - ЦИАТИМ-201 и «в» - Литол-24.

Установка для оценки трибологических свойств смазочных материалов содержит: 1 - программный блок управления последовательностью операций; 2 - источник сжатого воздуха; 3 - электропневматический преобразователь давления в надпоршневой полости пневмоцилиндра; 4 -пневмоцилиндр; 5 - рычаг; 6 - ЧШМ; 7 - испытательный узел (не отличается от рабочего узла ЧШМ); 8 - электродвигатель; 9 - регулятор оборотов электродвигателя; 10 - датчик силы трения; 11 - ограничитель предельного крутящего момента;

Все узлы установки реализованы на стандартных деталях и схемах.

Узел нагружения представляет собой рычаг 5, приводимый в действие пневмосистемой. В состав пневмосистемы входят известные компоненты: источник сжатого воздуха (компрессор) 2, нагрузочный пневмоцилиндр 4, электропневматический преобразователь давления в надпоршневой полости пневмоцилиндра 3 (например, типа ER 104-5 011/2Х Camozzi с рабочим диапазоном 0-5 бар

[https://www.camozzi.ru/images/pdi2015/series_er100.pdf,27.02.2020]).

Программный блок управления последовательностью операций с программным обеспечением по поддержанию заданных параметров и обработке результатов 1 состоит из программируемого логического контроллера (например, ПЖ 150 [WWW.owen.ru, 27.02.2020]), подключенного к электропневматическому преобразователю давления 3, частотному преобразователю 9 (например, типа Micromaster 420 Simens, регулируемый диапазон 0-3000 об/мин [https://www.automaticasystem.ru/templates/autosystem/docs/manual_micromaste r_420.pdf, 27.02.2020]), ограничителю предельного крутящего момента 11 (концевой выключатель), датчику 10 силы трения (например, типа ЛИР-19А с измерительным усилием не более 2Н, дискретностью индикации 0,1 мкм [https://www.skbis.ru/catalog/linear/gauge/lir-19а, 27.02.2020]).

Данная установка позволяет проводить испытания как в статическом режиме нагружения и скоростей скольжения, так и в динамическом.

Установка работает следующим образом (динамический режим).

С помощью программного блока управления последовательностью операций 1, в который, например, посредством компьютера, вводится программный код с заданными программами непрерывного изменения нагрузки и частоты вращения электродвигателя 8, генерируются управляющие сигналы, поступающие на электропневматический преобразователь давления 3 в надпоршневой полости пневмоцилиндра 4 и частотный регулятор оборотов двигателя 9. Они, в свою очередь, поддерживают необходимую частоту вращения верхнего шарика испытательного узла 7 и давление в пневмоцилиндре 4, приводящее в действие рычаг 5. Датчик силы трения 10 фиксирует соответствующие параметры и передает их программируемому блоку управления последовательностью операций 1, где происходит регистрация и обработка входных сигналов и передача полученных данных посредством обратной связи на регистрирующее устройство (не показано), например, в память компьютера для отображения на мониторе.

Статический режим работы установки отличается от динамического тем, что программируемый блок управления последовательностью операций в соответствии с программой обеспечивает дискретное, ступенчатое изменение нагрузки на испытательном узле так, как это имеет место в прототипе под действием грузов.

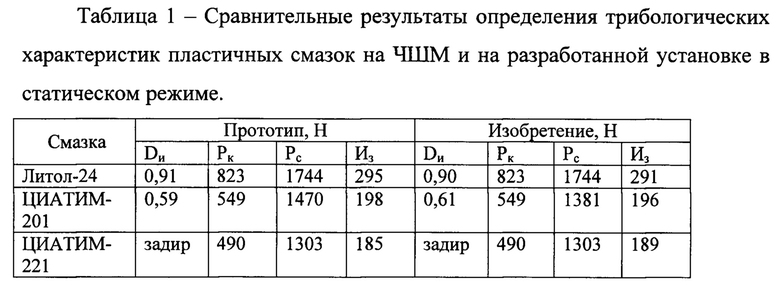

Для оценки точности измеряемых параметров произведены сравнительные испытания смазок Литол-24, ЦИАТИМ 201, Щ1АТИМ-221 в статическом режиме на разработанном устройстве и на известной установке ЧШМ в объеме ГОСТ 9490 по показателям: диаметр пятна износа (Dи); критическая нагрузка (Рк), нагрузка сваривания (Рс) и индекс задира (Из).

Пример 1. Смазки Литол-24, ЦИАТИМ 201, ЦИАТИМ-221 (статический режим).

В блок управления последовательностью операций 1 вводили программный код с заданными программами ступенчатого изменения нагрузки в соответствии рядом нагрузок по ГОСТ 9490 и постоянной частотой вращения электродвигателя 8. В испытательный узел 7 ЧШМ 6 помещали четыре стальных шарика, три из которых погружали в чашку и один устанавливали в цангу, закрепленную в шпинделе машины. В чашку с тремя шариками закладывали испытуемую смазку, после чего шарики неподвижно фиксировали. Чашку устанавливали в ЧШМ 6 и производили пуск установки. В соответствие с предварительно введенным в блок управления последовательностью операций 1 программным кодом был запущен электродвигатель 8 с постоянной частотой вращения 1475 мин-1, поддерживаемой частотным регулятором оборотов двигателя 9. Одновременно в надпоршневую полость пневмоцилиндра 4 из источника сжатого воздуха 2 посредством пневмопровода подавалось воздух под давлением, регулируемым электропневматическим преобразователем давления 3 и обеспечивающим, путем воздействия на шток цилиндра и связанного с ним рычага 5, ступенчато изменяющуюся нагрузку на испытательном узле 7. Достижение нагрузки сваривания фиксировали ограничителем предельного крутящего момента 11 с подачей соответствующего сигнала на блок управления последовательностью операций 1, по сигналу с которого был отключен электродвигатель 8 и снята нагрузка с узла нагружения 7. Показатели трибологичесих свойств (Рк, Рс) определяли по окончании измерения и вносили в таблицу 1.

Пример 2. В условиях примера 1 проводили испытания трибологических свойств смазок Литол-24, ЦИАТИМ 201, ЦИАТИМ-221 на устройстве - прототипе (Машина трения четырехшариковая ЧМТ-1) путем ступенчатого нагружения рычага металлическими гирями в соответствии с рядом нагрузок по ГОСТ 9490.

Результаты сравнительных испытаний представлены в таблице 1.

Как видно из представленных результатов сравнительных испытаний, полученные значения оценочных показателей близки (расхождения всех определяемых показателей не превышают допустимые по ГОСТ 9490), что свидетельствует об адекватности измерений на предлагаемой установке измерениям на ЧШМ в статическом режиме.

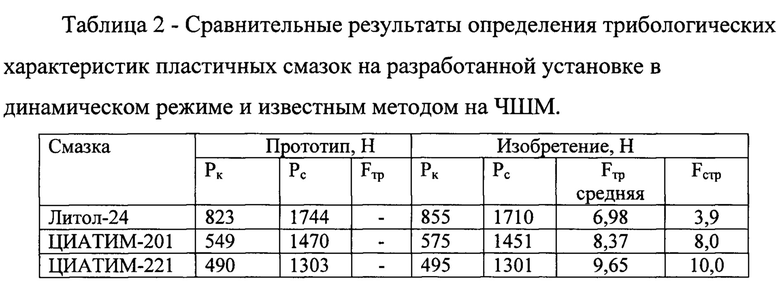

Пример 3. В условиях примера 1 проводили испытания смазок Литол-24, ЦИАТИМ 201, ЦИАТИМ-221 в динамическом режиме нагружения.

В блок управления последовательностью операций 1 вводили программный код с заданными программами непрерывного динамического изменения нагрузки и частоты вращения электродвигателя 8. В испытательный узел 7 ЧШМ 6 помещали четыре стальных шарика, три из которых погружали в чашку и один устанавливали в цангу, закрепленную в шпинделе машины. В чашку с тремя шариками закладывали испытуемую смазку, после чего шарики неподвижно фиксировали. Чашку устанавливали в ЧШМ 6 и производили пуск установки. В соответствие с предварительно введенным в блок управления последовательностью операций 1 программным кодом был запущен электродвигатель 8 с постоянной частотой вращения 1475 мин-1, поддерживаемой частотным регулятором оборотов двигателя 9. Одновременно в надпоршневую полость пневмоцилиндра 4 из источника сжатого воздуха 2 посредством пневмопровода подавался воздух под давлением, регулируемым электропневматическим преобразователем давления 3 и обеспечивающим, путем воздействия на шток цилиндра и связанного с ним рычага 5, равномерно возрастающую со скоростью 100 Н/сек нагрузку на испытательном узле 7. Значения силы трения на шариках замерялись датчиком силы трения 10 и поступали на блок управления последовательностью операций 1 для обработки и передачи в виде графической зависимости от величины нагрузки на монитор. Достижение нагрузки сваривания фиксировали ограничителем предельного крутящего момента 11 с подачей соответствующего сигнала на блок управления последовательностью операций 1, по сигналу с которого был отключен электродвигатель 8 и снята нагрузка с узла нагружения 7. Показатели трибологичесих свойств (Рк, Рс, Fтp средняя, Fстp) определяли по графику силы трения (Фиг. 2) непосредственно в процессе измерения.

Результаты определения трибологических характеристик пластичных смазок на разработанной установке в динамическом режиме в сравнении с определением на ЧШМ представлены в таблице 2.

Как видно из таблицы, при проведении испытаний в динамическом режиме, на примере показателей Рк и Рс, возрастает точность определения за счет бесступенчатого нагружения, а также становится возможным определение дополнительных показателей - силы трения при различных нагрузках (в таблице представлены значения усредненной Fтp при рабочих нагрузках 150-400Н) и силы страгивания (Fcтp).

Проведенные исследования трибологических характеристик пластичных смазок показали, что в диапазоне нагрузок 150-400Н испытательный узел работает в установившемся режиме трения без задира при испытаниях большинства марок смазок. Поэтому для оценки антифрикционных свойств пластичных смазок в этом режиме трения был выбран показатель средняя сила трения в диапазоне нагрузок 150-400Н.

Сила страгивания (Fстp) является важнейшей пусковой характеристикой пластичных смазок, определяющей возможность начала движения, особенно в условиях низких температур Арктики и Крайнего Севера.

На фиг. 2 представлены графики зависимости силы трения от нагрузки при линейной скорости скольжения 0,3 м/с, скорости возрастания нагрузки 100 Н/сек и начальной нагрузке 100 Н для смазок ЦИАТИМ-201, ЦИАТИМ-221 и Литол-24.

На графиках можно видеть характерные области работы смазочных материалов в узле трения полезной модели.

Нагрузка 100-150 Н (для смазки ЦИАТИМ-221) - область страгивания. Несмотря на невысокую нагрузку, сила трения в первый момент времени проведения испытания возрастает, по сравнению со значениями при более высоких нагрузках в установившемся режиме, чему соответствует пик в начале кривой. На графиках для смазочных материалов, граничная пленка которых не обладает достаточной несущей способностью для предотвращения задира (ЦИАТИМ-201, ЦИАТИМ-221), пик, характеризующий скачек силы трения в момент пуска машины выражен отчетливее, чем на графике смазки Литол-24, что свидетельствует о лучших пусковых свойствах последней при указанном режиме трения, так как именно значение силы трения страгивания характеризует пусковые свойства смазочных материалов.

Нагрузка 150-450 Н (для смазки ЦИАТИМ-221) - установившийся режим трения, при котором обеспечивается требуемая скорость подачи смазочного материала в зону трения, восстанавливается сплошность граничного смазочного слоя и стабилизируется сила трения. Незначительное ее увеличение может быть связано с изменением микрогеометрии поверхности в результате процессов изнашивания и носит равномерный характер. Средняя величина силы трения на этом отрезке может быть выбрана в качестве характеристики противоизносных свойств смазочных материалов.

Нагрузка 450-525 Н (для смазки ЦИАТИМ-221) - задир. Для определения несущей способности пленки смазочного материала принят оценочный показатель Рк. В динамическом режиме нагружения это значение нагрузки, предшествует нагрузке сваривания, при которой наблюдается увеличение силы трения более чем на 5 Н при изменении нагрузки на величину не более 50 Н, и/или за 1 сек. На графиках явление задира проявляется пиком, характеризующим резкий скачок силы трения.

Нагрузка 525-1275 Н (для смазки ЦИАТИМ-221). После достижения критической нагрузки площадь пятна износа нижних шариков кратно увеличивается, падает удельная нагрузка, вследствие чего ускоряется подача смазочного материала в зону трения и восстанавливается сплошность граничного смазочного слоя, сила трения при этом резко снижается. Однако, изменение шероховатости, произошедшие в момент задира, меняют условия трения и значения силы трения не возвращаются к уровню предыдущего установившегося режима. Работоспособность и долговечность узла трения в условиях значительных изменений линейных размеров деталей реальных машин, изменения шероховатостей, температурного режима, трибопревращений в смазке может оцениваться этим отрезком графика работы смазочного материала в узле трения полезной модели.

Сваривание шариков выражается в последнем скачке силы трения на графиках, при котором ограничитель сварки отключает двигатель. Например, Рс для смазки ЦИАТИМ-221 составляет 1326 Н.

Поскольку регистрация экспериментальных данных производится графически непосредственно в ходе испытаний, время получения результата значительно сокращается.

Из представленных данных следует, что применение изобретения позволяет проводить испытания в непрерывно изменяющихся режимах нагрузок и скоростей скольжения в процессе исследования антифрикционных свойств масел и пластичных смазок, тем самым моделируя режимы работы реальных узлов трения при эксплуатации, а также дополнительно определять силу трения для любых нагрузочных интервалов и силу страгивания для различных смазочных материалов.

Таким образом, заявленная совокупность существенных признаков, каждый из которых необходим, а все вместе достаточны, позволяет достичь сверхсуммарного эффекта повышения точности и скорости измерений трибологических свойств масел и пластичных смазок при одновременном расширении границ метода определения с использованием ЧШМ и, следовательно, решить поставленную задачу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ ПРОТИВОИЗНОСНЫХ И АНТИФРИКЦИОННЫХ СВОЙСТВ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2024 |

|

RU2837531C1 |

| УСТАНОВКА ДЛЯ ОЦЕНКИ НИЗКОТЕМПЕРАТУРНЫХ СВОЙСТВ ПЛАСТИЧНЫХ СМАЗОК ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ СКОЛЬЖЕНИЯ | 2021 |

|

RU2763855C1 |

| Морозостойкая смазка | 2016 |

|

RU2622398C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2043395C1 |

| СПОСОБ ОЦЕНКИ НИЗКОТЕМПЕРАТУРНЫХ СВОЙСТВ ПОЛУЖИДКИХ СМАЗОК | 2023 |

|

RU2815207C1 |

| ИНГРЕДИЕНТ СМАЗОЧНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2131451C1 |

| СМАЗКА ДЛЯ УЗЛОВ ТРЕНИЯ ПОДШИПНИКОВ КАЧЕНИЯ И СКОЛЬЖЕНИЯ | 2010 |

|

RU2443765C1 |

| КОМПОЗИЦИЯ СМАЗКИ ДЛЯ РЕДУКТОРОВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2502791C2 |

| МОРОЗОСТОЙКАЯ ПОЛУЖИДКАЯ СМАЗКА | 2021 |

|

RU2766584C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 2005 |

|

RU2291893C1 |

Устройство относится к области исследований сопротивлений износу или истиранию материалов в смазке путем приложения к ним усилий и может быть использовано в научных и производственных лабораториях при изучении трибологических свойств масел и пластичных смазок. Установка включает четырехшариковую машину трения, снабженную электродвигателем, испытательным узлом, ограничителем предельного крутящего момента и узлом нагружения, соединенным с испытательным узлом посредством рычага, содержит датчик момента трения, программный блок управления последовательностью операций, и регулятор оборотов электродвигателя, и источник сжатого воздуха. Узел нагружения выполнен в виде пневмоцилиндра, шток которого связан с большим плечом рычага, надпоршневая полость пневмоцилиндра соединена с источником сжатого воздуха пневмопроводом с установленным в нем электропневматическим преобразователем давления в надпоршневой полости, а регулятор оборотов электродвигателя, электропневматический преобразователь давления в надпоршневой полости, ограничитель предельного крутящего момента и датчик силы трения подключены к соответствующим входам программного блока управления последовательностью операций, соответствующие управляющие выходы которого соединены с регулятором оборотов электродвигателя и с исполнительным механизмом электропневматического преобразователя давления в надпоршневой полости пневмоцилиндра. Технический результат - повышение достоверности и скорости получения результата при одновременном расширении перечня определяемых показателей за счет обеспечения возможности непрерывного (бесступенчатого) динамического нагружения испытуемого узла, изменения оборотов двигателя и регистрации определяемых параметров непосредственно в ходе испытания. 2 ил., 2 табл.

Установка для оценки трибологических свойств смазывающих материалов, содержащая четырехшариковую машину трения (ЧШМ) с электродвигателем, испытательным узлом, ограничителем предельного крутящего момента и узлом нагружения, соединенным с испытательным узлом посредством рычага, отличающаяся тем, что установка дополнительно содержит датчик силы трения, программный блок управления последовательностью операций, регулятор оборотов электродвигателя и источник сжатого воздуха, а узел нагружения выполнен в виде пневмоцилиндра, шток которого связан с большим плечом рычага, надпоршневая полость пневмоцилиндра соединена с источником сжатого воздуха пневмопроводом с установленным в нем электропневматическим преобразователем давления в надпоршневой полости, при этом регулятор оборотов электродвигателя, электропневматический преобразователь давления в надпоршневой полости, ограничитель предельного крутящего момента и датчик силы трения подключены к соответствующим входам программного блока управления последовательностью операций, соответствующие управляющие выходы которого соединены с регулятором оборотов электродвигателя и с исполнительным механизмом электропневматического преобразователя давления в надпоршневой полости пневмоцилиндра.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Руководство по эксплуатации | |||

| Устройство для выталкивания концевого инструмента из шпинделя станка | 1972 |

|

SU441131A1 |

| ОАО РНТП "Нефтехиммашсистемы", г | |||

| Рязань, 2008 | |||

| US 6715336 B1, 06.04.2004 | |||

| JP 2002286608 A, 03.10.2002 | |||

| МАШИНА ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ТРЕНИЕ И ИЗНОС | 2008 |

|

RU2381481C1 |

| Устройство для охлаждения ртутных выпрямителей | 1933 |

|

SU43974A1 |

| CN 209182184 U, 30.07.2019. | |||

Авторы

Даты

2021-01-21—Публикация

2020-06-29—Подача