Изобретение относится к области бурения нефтяных, газовых и взрывных скважин, в частности к способу и устройству стабилизации динамических нагрузок во вращательно-подающей системе станка шарошечного бурового взрывных скважин. Изобретение может применяться при создании пневмоподвески исполнительных органах горных машин: очистных и проходческих комбайнов, камнерезных машин и машин в других областях промышленности с высокими динамическими нагрузками.

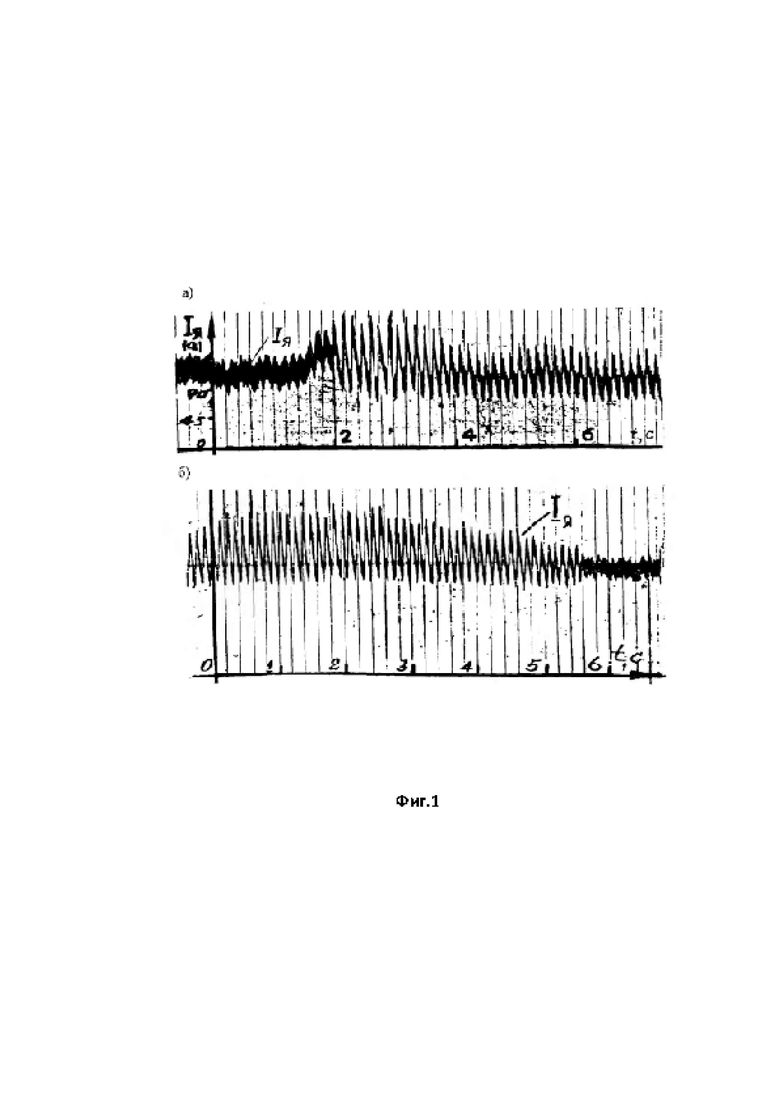

При работе станков шарошечного бурения взрывных скважин (СБШ) на твердых и трещиноватых породах наблюдаются интенсивные вибрации в виде продольных колебаний бурового става с частотой 6-8 Гц с амплитудой до 0,5-1 см, которые часто сопровождаются потерей поперечной устойчивости бурового става. Мгновенное значение тока якоря электродвигателя постоянного тока вращателя бурового става пропорционально моменту вращения на долоте, который, в свою очередь, пропорционален осевому давлению. Таким образом, ток якоря двигателя вращателя в некотором масштабе отражает колебания бурового става (фиг. 1). Из осциллограммы видно, что процесс развития колебаний длится менее 1 секунды. Учитывая, что при реальных скоростях бурения скважина углубляется за такое время на 2-3 мм, можно сделать вывод, горно-геологические условия не могут существенно измениться. На рисунке можно заметить, что мощность двигателя вращателя колеблется с частотой примерно в 3 раза большей, чем частота вращения става (напряжение двигателя постоянно, частота вращения става при n=120-130 об/мин равна 2-2,2 Гц, частота пульсация тока якоря ~7-8 Гц). По ярко выраженному на осциллограммах виду и величине амплитуды колебаний бурового става в режимах без вмешательства оператора в управление параметрами можно оценить это явление резонансными колебаниями. Происхождение этих колебаний можно объяснить близостью частот собственных колебаний системы подачи с частотами возмущения, а также процессами разрушения забоя [5, 6, 7, 8]. Сформированные продольные усилия в шарошечном долоте при безотрывном движении по разрушаемому забою передаются по гибкому звену (рабочему канату) в узел крепления рабочего каната к корпусу СБШ.

Такие режимы занимают до 15% и более от чистого времени бурения и сопровождаются высокой динамической нагруженностью силовых систем, определяющей высокую аварийность и низкий коэффициент эксплуатационной надежности. По мнению некоторых авторов, повышенные вибрации буровых станков снижают производительность станков в 1,5-2,0 раза. Они же являются основной причиной неполного использования станков, пониженной стойкости долот, высокой аварийности станков. Кроме того, занимая широкий спектр частот (от 3 Гц до 200-400 Гц), они оказывают весьма вредное действие на обслуживающий персонал. Особенно вредны и опасны для здоровья человека низкочастотные вибрации 6-8 Гц, которые приводят к "резонансам" некоторых органов человека, вызывая неприятные ощущения, повышая утомляемость и являясь источником профессионального, так называемого "вибрационного" заболевания. Уровень вибраций при бурении крепких пород часто намного выше допускаемого санитарными нормами. Известно, что для человека комфортной частотой является частота 60- 90 периодов (шагов) в минуту (1,0-1,5 Гц). Поэтому в автопроме для легковых автомобилей собственная частота кузова принимается равной 0,5-1,5 Гц.

Отличительными особенностями внешней динамики СБШ являются высокие давления долота на забой (20-30 тонн) при относительно малом углублении за один оборот долота (2-4 мм), которое и является технологической нагрузкой. Указанные значения давлений на забой принимаются неизменными во времени. Однако на практике при бурении крепких и трещиноватых пород динамические составляющие достигают до 20-30% от заданного постоянного давления на забой. Кроме этого незначительное различие собственно частоты колебаний системы подачи (6-8 Гц) и частоты возмущений работы трехшарошечного долота при скорости вращения долота (120-130 об/мин) (6-7 Гц) при бурении прочных пород в околорезонансных режимах приводит к формированию волнообразного забоя. Выделение динамической составляющей из указанного общего давления на забой представляет собой не малую техническую сложность.

Видимо, по этой причине горные машины обладают высокой динамической нагруженностью. Известно, что машины с такими характеристиками становятся неработоспособными.

Анализ известных средств, направленных на устранение этих недостатков, показывает, что используемый в настоящее время способ снижения вибраций станков шарошечного бурения путем снижения эквивалентного коэффициента жесткости силовой цепи (контура) системы подачи реализуются двумя видами устройств: наддолотными амортизаторами и надштанговыми амортизаторами.

Известен амортизатор наддолотный в описании к изобретению №264295, МПК Е21В 17/06 от 08.12.1968, опубл. 03.03.1970, включающий корпус, шток, выполненный в виде усеченного конуса и эластичный элемент, размещенный между штоком и корпусом, при этом шток снабжен хвостовиком, выполненным в виде усеченной пирамиды. Недостатки: эта конструкция имеет низкую степень регулирования нагрузочной способности и нерегулируемую собственную частоту колебаний. Недостаток амортизатора заключается в невозможности управлять величиной коэффициента жесткости и необходимости изменения конструкции мачты.

Известен наддолотный амортизатор, в описании к изобретению №386122, МПК Е21В 17/06 от 28.05.1966, опубл. 14.06.1973, включающий эластичный элемент, корпус и вал, выполненные с винтовой нарезкой и образующие винтовую пару, снабженный соединенной с корпусом гибкой диафрагмой и двумя дисками, причем, вал выполнен с уступами, между которыми размещены диски, а гибкая диафрагма, диски и вал образуют камеру, в которой размещен эластичный элемент.

Недостатки: невозможности управлять величиной коэффициента жесткости и необходимости изменения конструкции мачты.

Известен надштанговый амортизатор станков шарошечного бурения в описании к изобретению US 3746330, МПК F16D 3/78, F16F 15/14, F16F 15/10 от 1971-10-28, опубл. 1973-07-17, который устанавливается между ведущим и ведомым валом для гашения продольных колебаний бурового става станка шарошечного бурения, состоящий из станины и двух комплектов резиновых дисков - упругих элементов. Недостаток амортизатора - высокий уровень продольных вибраций бурового става и необходимость изменения конструкции мачты.

Наиболее близким аналогом, принятым автором за прототип, является вращательно-подающая система бурового станка шарошечного бурения взрывных скважин, представленная в статье: Загривный Э.А., Поддубный Д.А. «Стабилизация динамических нагрузок во вращательно-подающей системе станка шарошечного бурения взрывных скважин» / Сборник научных статей по итогам работы Международного научного форума Наука и инновации-современные концепции (г. Москва, 3 мая 2019 г.). - Москва: Издательство Инфинити, 2019.

В известной системе рабочие ветви канатов подачи 10 (гибкие звенья передачи механического усилия на забое в виде вертикальных перемещений долота) закреплены с одной стороны в узлах крепления 16 к опорному узлу 1 вращательно-подающему механизму СБШ, а с другой - к плунжерам 9 цилиндров пневмогидравлической подвески 3 в узле крепления концов ветвей рабочих канатов подачи 12.

Основным недостатком устройства является невозможность реализовать стабилизацию в широком диапазоне рабочих режимов динамических нагрузок из-за ограниченного хода плунжеров гидроцилиндров пневмогидроподвески бурового става.

Таким образом, технической проблемой, существующей в настоящее время, является отсутствие надежных и эффективных способов и устройств стабилизации динамических нагрузок во вращательно-подающей системе станка шарошечного бурения взрывных скважин. Создание предлагаемого изобретения направлено на решение данной проблемы, а именно, на создание эффективного и простого в реализации способа и устройства стабилизации динамических нагрузок во вращательно-подающей системе станка шарошечного бурения взрывных скважин.

Технический результат заключается в повышении эффективности работы станков шарошечного бурения с канатно-полиспастной системой с гидроцилиндром подачи (СБШ -250) и станков с фрикционной подачей (СБШ-270 ИЗ) путем стабилизации уровня динамических нагрузок во всем диапазоне рабочих режимов с помощью дифференциальной системы подачи долота на забой, позволяющей выделить из полного давления на забой динамическую составляющую давления на забой, снизить собственную частоту системы подачи в 3-4 раза и обеспечить стабилизацию динамических нагрузок в пневмогидравлической подвеске бурового става с точностью не хуже 1-2% от максимального давления на забой.

Технический результат достигается за счет того, что в устройство стабилизации динамических нагрузок в системах подачи долота на забой станков шарошечного бурения взрывных скважин (СБШ), включающее массу системы подачи с опорным узлом 6, буровой став 7 с долотом 10, два плунжерных гидроцилиндра 1 пневмоподвески бурового става с плунжерами 9, корпусы 11 которых закреплены на корпусе СБШ, а их плунжерные полости соединены гидромагистралью 5 высокого давления, к которой подключены пневмогидроаккумулятор 4, регулируемый дроссель 3 и обратный клапан 2, гибкое звено рабочих канатов 12 через систему блоков и подвижные концы канатов системы подачи (точки а) связаны с массой системы подачи и опорным узлом, буровым ставом 7 с шарошечным долотом 10 и забоем, предлагается ввести в гидромагистраль 5 высокого давления плунжерную маслостанцию 13 высокого давления с регулируемым электроприводом, которая через шаровой кран 16 и параллельно соединенные обратный клапан 2 и регулируемый дроссель 3 соединена с пневмогидроаккумулятором 4, причем плунжеры гидроцилиндров 1 пневмоподвески соединены в подвижных узлах (в точках е) с рабочими канатами 12 системы подачи, действующие силы в которых равны и противонаправлены, при этом формируется дифференциальная система подачи долота на забой.

Дополнительными отличиями устройства является то, что применяют гидроцилиндры 1 пневмоподвески бурового става с плунжерными гидроцилиндрами одностороннего действия или с поршневыми гидроцилиндрами.

Также технический результат достигается за счет того, что в способе стабилизации динамических нагрузок в системах подачи долота на забой станков шарошечного бурения взрывных скважин устройством по п. 1, включающем постановку бурового става 7 с шарошечным долотом 10 на забой, задание давления на забой с помощью гидроцилиндра 1, последующее бурение, предлагается перед заданием давления на забой выбирать диапазон рабочих режимов бурения, в котором применяется стабилизация динамических нагрузок, назначать желаемое число режимов, определять для режима максимального паспортного усилия на забое давление газа в пневмогидроаккумуляторе 4, при котором давление плунжера 9 гидроцилиндра 1 в подвижной точке (е) его соединения с рабочим канатом 12 было равно и противонаправлено заданному давлению на забой, формируя при этом дифференциальную систему подачи и выделяя кинематическое возбуждение долота на забое. Далее предлагается определять объем газа в пневмогидроаккумуляторе 4 при найденном давлении для обеспечения собственной частоты системы подачи в диапазоне от 1.0 до 2.0 Гц, определять для остальных режимов параметры аналогичные режиму максимального паспортного усилия на забое, переключение режимов осуществлять по заданному алгоритму.

Дополнительными отличиями способа является то, что диапазон режимов выбирают от 20 тонн до 40 тонн, тогда как количество режимов выбирают от 5 до 8.

Сущность изобретения иллюстрируется чертежами и схемами, показанными на фигурах 1-6.

На фигуре 1 показаны осциллограммы тока якоря двигателя вращателя станка СБШ-250 на руднике Оленегорского «ГОКа» в процессах «перехода» из «спокойного» состояния в режим вибрации (а) и обратного «перехода» в рабочий режим (б)

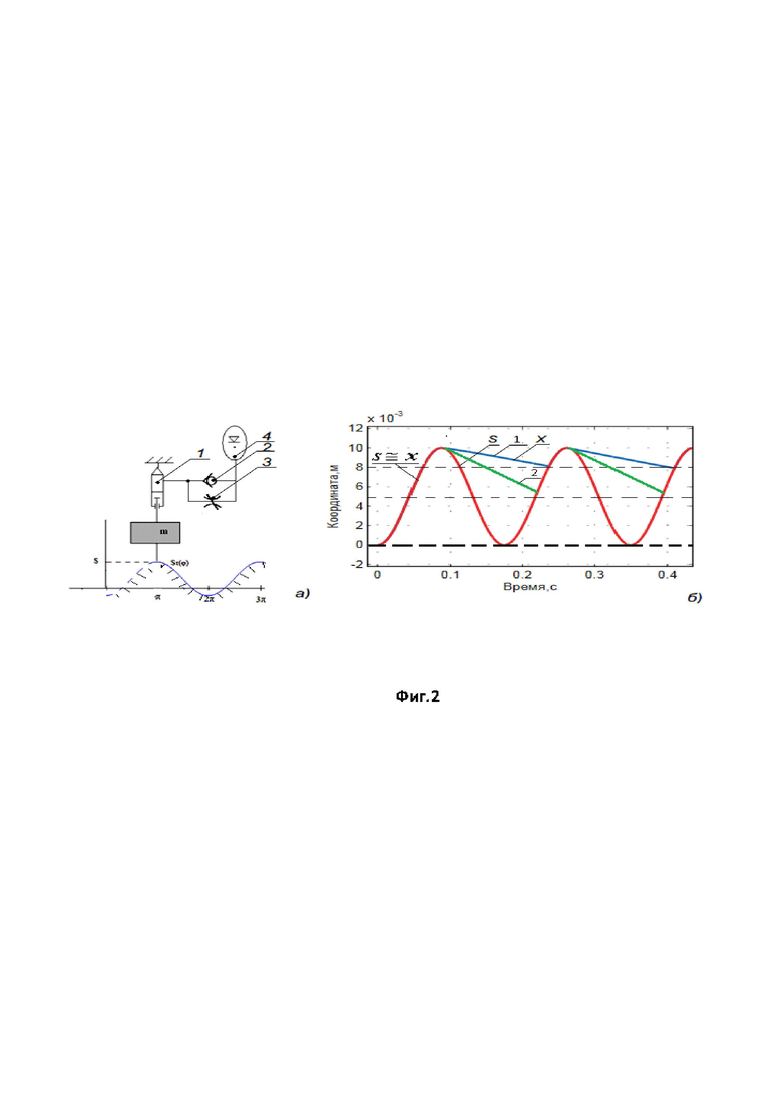

На фигуре 2 показана систем подачи долота на забой СБШ с «мягкой» пневмогидроподвеской исполнительного органа (ИО) а) расчетная схема пневмогидроподвески с использованием системы с переменной структурой (СПС), где 1 - гидроцилиндр пневмогидроподвески ИО; 2 - обратный клапан; 3 - регулируемый дроссель; 4 - пневмогидроаккумулятор (ПГА); б) траектория движения породоразрушающего органа при работе СПС, S - координата забоя, X - координата центра масс системы подачи.

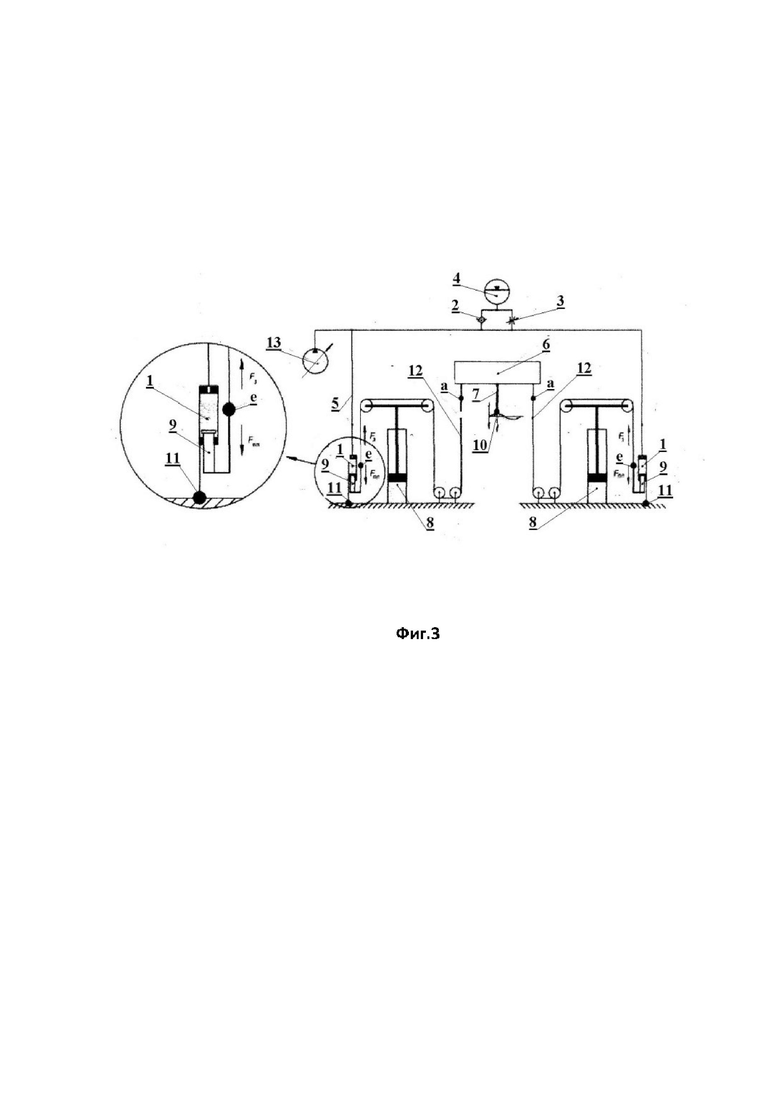

На фигуре 3 показана конструктивная расчетная схема стабилизации динамических нагрузок в дифференциальной системе подачи долота на забой во всех рабочих режимах, где: 5 - гидромагистраль высокого давления; 6 - масса подающего механизма; 7 - буровой став; 10 - шарошечное долото; (а) - узел крепления конца рабочего каната подачи к опорной балке вращательно-подающего механизма (ВПМ); (е) - подвижный узел соединения каната 12 с гидроцилиндром 1; 11 - узел крепления корпуса цилиндра пневмоподвески 1 к корпусу СБШ; 9 - плунжер гидроцилиндра пневмоподвески; 8 - гидроцилиндр подачи с канатно-полиспастной системой формирования усилия давления долота на забой; 13 - плунжерная маслостанция высокого давления с регулируемым электроприводом.

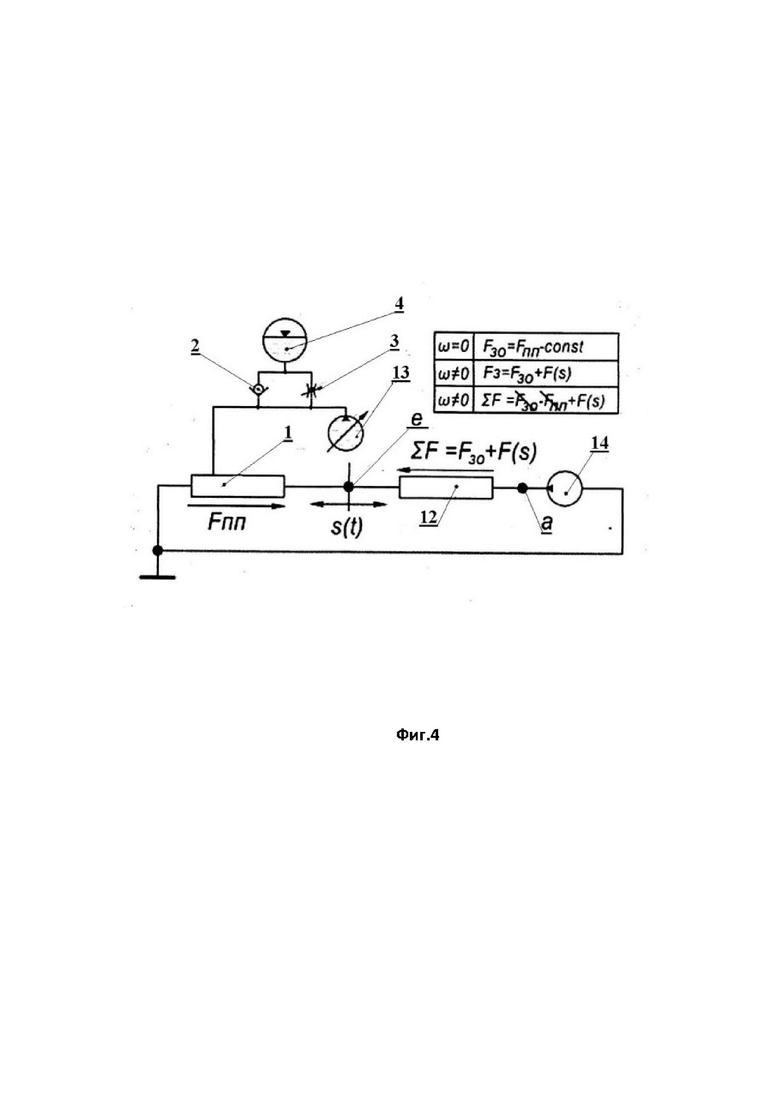

На фигуре 4 показана схема соединения элементов дифференциальной системы подачи долота на забой и действующих сил.

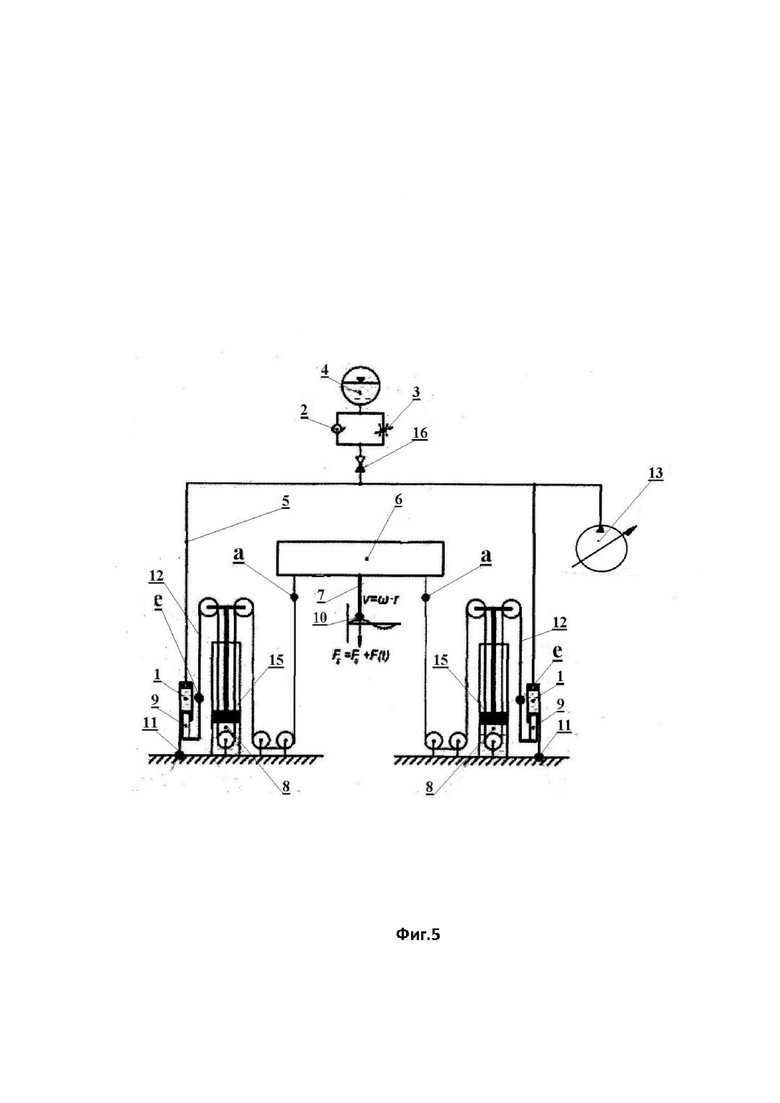

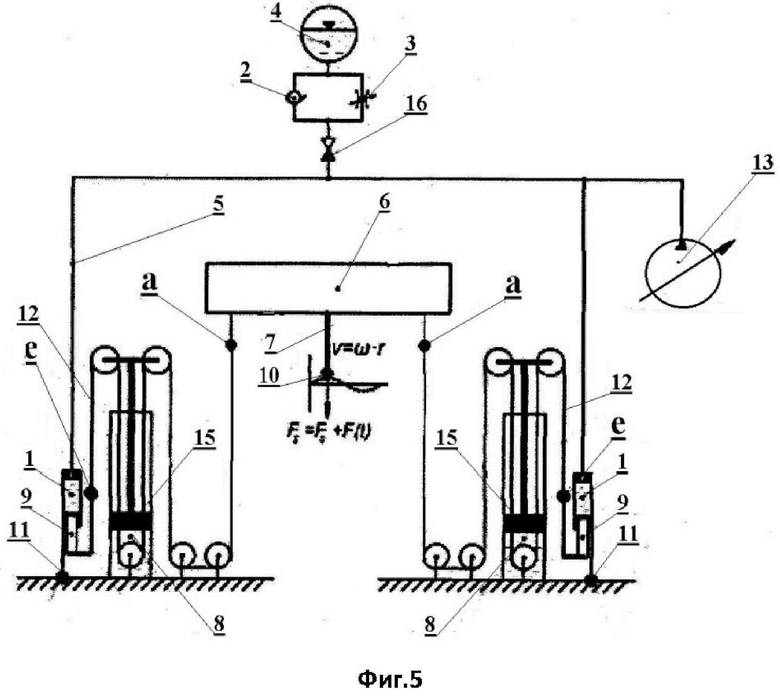

На фиг. 5 показано устройство стабилизации динамических нагрузок в дифференциальной системе подачи долота на забой с плунжерными гидроцилиндрами пневмоподвески 1 бурового става СБШ во всех рабочих режимах бурения, где: 15 - поршень со штоком цилиндра подачи; 16 - шаровой кран; F∑ - суммарное давление долота на забой, v=ω⋅r - линейная скорость резца на забое, ω - частота вращения, резца, r - радиус вращения.

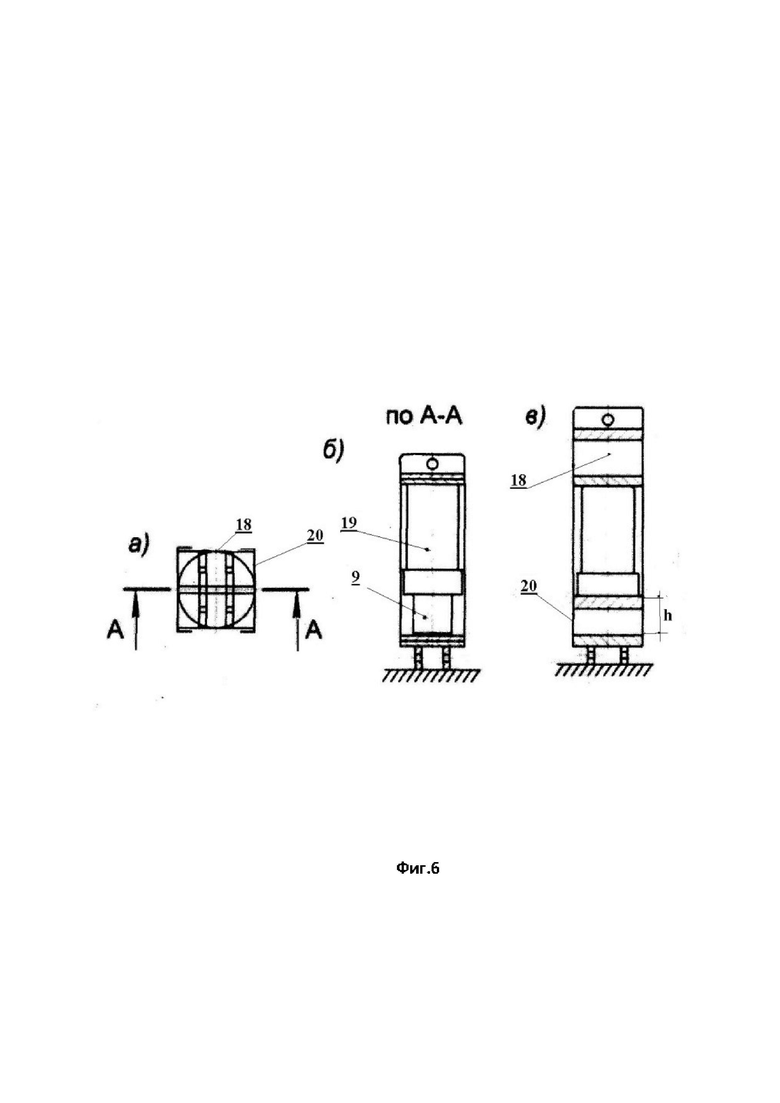

На фигуре 6 показана конструктивная схема устройства подвижного узла (е) соединения плунжера 9 гидроцилиндра пневмогилроподвески 1 бурового става СБШ с рабочим канатом подачи 12: а) вид сверху; б) при отсутствии давления на забой; в) h - ход плунжера, 19 - корпус пневмогидгоцилиндра 1; 18 - подвижное звено; 20 - неподвижное звено.

Система «СБШ - забой» представляет собой колебательную систему с кинематическим возбуждением со стороны забоя, координаты которого зависят от давления на него, а также как от настоящих, так и от предшествующих значений координат забоя, т.е. систему с предысторией процесса [5, 6, 7, 8]. Известно, что такие системы, обладающие «памятью», описываются дифференциальными уравнениями с запаздывающим аргументом и обладают особенностью, заключающейся в том, что даже при эффективном демпфировании они могут иметь неустойчивые нулевые решения. С практической точки зрения важно уметь выбирать динамические параметры системы подачи таким образом, чтобы система обладала свойством самовыравнивания забоя. При таком выборе параметров всегда в системе будет минимизировано кинематическое возбуждение со стороны забоя, Указанное свойство систем с памятью ярко проявляются в различных горных машинах, разрушающих забой.

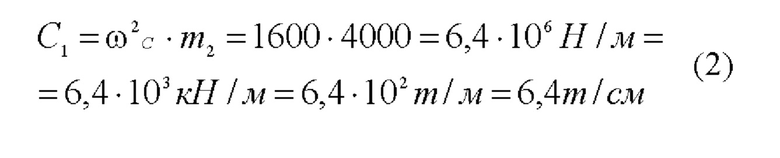

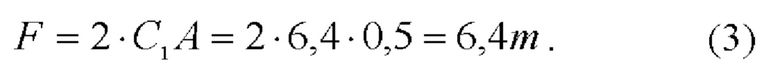

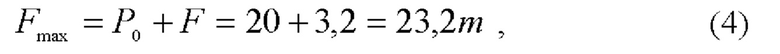

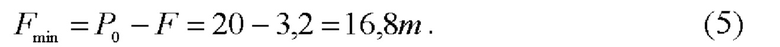

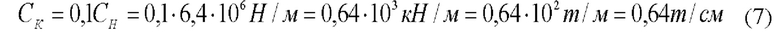

Как уже отмечалось, при бурении с частотой вращения бурового става равной 120-130 оборотов в минуту (2 оборота в секунду) при 3-х шарошечном долоте возникают значительные резонансные колебаний бурового става в продольном направлении (Фигура 1). Частота этих колебаний равна утроенной частоте вращения долота и составляет 6.0-8.0 Герц. Тогда принимая собственную частоту колебаний близкую к околорезонансной частоте равной ωc=40 рад/с, массу системы подачи m2=4000 кг коэффициент эквивалентной жесткости системы подачи С1 определиться выражением:

Тогда

Тогда размахи усилия, передаваемые на корпус СБШ при амплитуде А=0,005 м, будут иметь значения

При заданном давлении на забой Р()=20 тонн силы, действующие на корпус СБШ в режимах вибраций, максимальные:

минимальные:

Учитывая, что связь между координатой х (ценр масс) и координатой s (координата забоя) слабая, координата х может считаться равной нулю х=0. Это означает, что корпус станка остается неподвижным при безотрывном движении по следу породоразрушаемого инструмента (резца, шарошечного долота) по неплоскому забою (с синусоидальным микропрофилем). Так как в некорректированных системах демпфирование близко к нулю, усилие, передаваемое на корпус СБШ при безотрывном движении ИО по забою примет вид

где А - амплитуда координаты забоя.

Показано, что при малом демпфировании и работе на околорезонансной частоте усилия в системе подачи распределяются таким образом, что при бурении скважин на забое устанавливаются зоны забоя с минимальным и зоны с максимальным давлением на забой.

В этом режиме в различных точках забоя потребляется разная энергия, что приводит к различию мгновенных скоростей бурения в этих точках. Это явление приводит к отклонению формы забоя от плоской и к росту трех «волн» (по числу шарошек) на забое.

Часто высота этих «волн» может возрастать настолько, что продольные вибрации приводят к потере поперечной устойчивости бурового става и созданию аварийной ситуации. Такие интервалы бурения через незначительные отрезки времени могут исчезать самостоятельно (фигура 1). В противном случае возникает аварийная ситуация, которая устраняется машинистом изменением режима бурения и приводит к снижению производительности СБШ, к снижению стойкости шарошечного долота и повышенной аварийности станка в целом [5, 6, 7, 8].

Сравнительная оценка действия системы подвески СБШ со сниженным эквивалентным коэффициентом жесткости выполняется при следующих условиях.

1. Масса ИО СБШ m=4000 кг

2. Коэффициент жесткости корректированной системы подвески

СК=0,1СН, где СК, СН - коэффициенты жесткости корректированной и некорректированной систем подвески соответственно.

3. Собственная частота

Из этого следует, что снижение коэффициента жесткости в десять раз приводит к снижению собственной частоты до 2 Гц, приблизительно в 3 раза. Снижение собственной частоты в три раза делает невозможным появление резонансных колебаний в номинальных режимах работы СБШ. Однако при малом демпфировании и стохастической нагрузке на забое в колебательной системе подачи будут возникать резонансные колебания на собственной частоте 2 Гц, что проверено на СБШ и очистных угольных комбайнах.

Компромиссное решение может быть получено при использовании в пневмогидравлической подвеске ИО системы переменной структуры (СПС) (фигура 2а). Такие системы часто придают колебательным системам ряд полезных свойств. При значении скорости перемещения долота s'>0 (движение от забоя) происходит с малыми коэффициентами демпфирования и жесткости, а при s'<0 (движение на забой) с высоким коэффициентом демпфирования равным или большим критического (фигура 2б). Известно, что в колебательной системе с коэффициентом демпфирования равным коэффициенту жесткости (критическое сопротивление) колебания вырождаются в прямую линию, не пересекая горизонтальную ось симметрии.

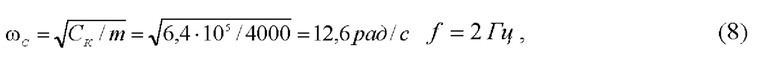

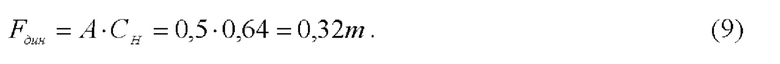

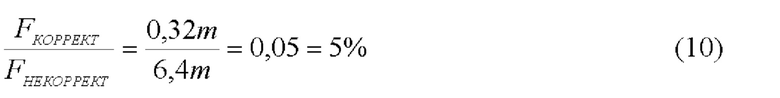

Известно, что достаточным условием устойчивости СПС является устойчивость одной из структур. При этом колебательная система получает качество неколебательной системы, в которой не проявляются резонансные режимы. Такие системы подачи долота на забой с СПС легко реализуются на базе гидравлических элементов: пневмогидравлических аккумуляторов (ПГА), цилиндров, дросселей, обратных клапанов и упругих элементов (фигура 2). Предполагая, что при s'<0 и μ≅μКРИТИЧЕСКОЕ координата s (траектория движения инструмента) изменяется, как показано на фиг. 2б линия - 2. При этом при движении по траектории, обозначенной точками 1-2-3, размах колебаний принимается равным 0,01 м с амплитудой А=0,005 м=0,5 см Тогда размах динамической составляющей усилия, передаваемого на корпус, составит

Относительная величина динамического усилия в корректированной системе подачи определится выражением:

Снижение коэффициента жесткости в 10 раз, динамическое усилие снижается в двадцать раз. Высокая эффективность СПС широко используется на практике.

Применение систем переменной структуры (СПС) в системах подачи долота на забой позволяют получать высокую степень стабилизации динамических нагрузок и формировать траекторию движения породоразрушающего инструмента, позволяющую получать автоматическое поддержание плоской формы забоя.

Существенное снижение динамических нагрузок при использовании пневмогилроподвески в системах подачи СБШ позволит увеличить давление долота на забой на 20-30% и более от паспортных.

Рассмотрим дифференциальную систему подачи долота на забой в станках шарошечного бурения взрывных скважин.

Дифференциальные методы широко применяются в науке и технике при исследовании и управлении поступательного, вращательного и колебательного движений, при измерении и управлении давлений газа и жидкостей, при измерении и управлении в электротехники и электроприводе и т.д.

Дифференциальный (разностный) метод измерений, в котором измеряемая величина (давление долота на забой) сравнивается с однородной величиной (усилие плунжера цилиндра подвески с давлением от пневмогидроаккумулятора), имеющее известное значение, незначительно отличающееся от измеряемой величины, в котором измеряется разность между этими величинами.

На фигуре 3 показана конструктивная расчетная схема СБШ с канатно-полиспастной дифференциальной системой подачи долота на забой от гидроцилиндра подачи 8. Будем считать, что в системе подачи определены динамические параметры (массы, коэффициенты жесткости и демпфирования) и, например, принят следующий алгоритм управления, обеспечивающий заданные рабочие режимы бурения, и выполнено следующее:

1. выбран диапазон рабочих режимов бурения, в котором применяется стабилизация динамических нагрузок (например, 20-40 тонн);

2. назначено желаемое число режимов (например, 4-8);

3. вычислены давления в ПГА 4, при которых давление плунжера 9 в точке (е) равно заданному давлению на забой;

4. после задания давления на забой цилиндром подачи 8 включается насос высокого давления 13 и установляется в ПГА 4 давление газа, при котором усилие плунжера 9 в точке (е) было равно заданному усилию на забой;

5. разработан алгоритм и реализуется схема автоматического управления режимами бурения.

Работает дифференциальная система подачи следующим образом.

При постановке бурового става 7 с долотом 10 на забой и при отсутствии давления в цилиндре подачи 8 давление на забой определяется давлением зарядки ПГА 4, при котором усилие на плунжере 9 составит 0.6-0.8 номинального давления, например 18 тонн.

После задания значения давления на забой при повышении давления в цилиндре подачи 8 поршень со штоком и системой блоков начинают подниматься до точки заданного режима. При этом автоматически включается электропривод плунжерного насоса высокого давления 13 и поднимается давление в ПГА 4 и плунжерном гидроцилиндре 1 до значения, при котором давление плунжера (точка е) равно усилию заданного режима бурения. При этом усилие давления на забой (точка а) и усилие плунжера в точке (е) равны между собой и противонаправлены. Система находится в статическом равновесии. Следует отметить, что усилия в рабочем канате с точками (а) и (е), в гибком звене системы подачи СБШ, всегда равны между собой.

При бурении плоского забоя точка (е) неподвижна, так как координаты забоя равны нулю, динамическая составляющая давления на забой отсутствует, статическое состояние сохраняется. При отклонении формы забоя от плоскости (фигура 3, позиции 7, 10) появляется динамическая составляющая, определяемая координатами забоя, нарушая баланс сил забоя и пневмоподвески. Эти значения координат передаются по гибкому звену (рабочему канату) (а-е) в узел (е), в виде кинематического возмущения, определяемого координатами забоя. Величина этих движений, выделенных с помощью применения дифференциального (разностного) метода, измеряется миллиметрами. Встречно направленные постоянные равные усилия плунжера 9 и долота 10 на забой выполняются управляемым давлением 13 в ПГА 4 и в цилиндре 1 пневмоподвески и управляемым давлением в цилиндре 8 подачи на забой компенсируются, а перемещения точка (е) зависят только от выделенного значения координат забоя (микропрофиля забоя).

Усилие, передаваемое на корпус станка через гидроцилиндр 1, определяется эквивалентным коэффициентом жесткости системы подачи и размахом колебаний плунжера 9 в точке (е). Известно, что снижение частоты собственных колебаний системы в четыре раза снижает коэффициент жесткости колебательной системы в 16 раз, При этом усилие, передаваемое на корпус станка, снижается во много раз.

На фигуре 4 приведена схема соединения элементов дифференциальной системы подачи, значения и направления действия сил в системе.

Здесь 14 - источник формирования заданного давления на забой и электропривод вращателя долота (не указан). Узел крепления (а) рабочего каната 12 к вращательно - подающему механизму и к рабочей ветви каната между узлами (а) и (е). Узел (е) связан подвижным соединением с плунжером гидроцилиндра 1, корпус которого соединен с корпусом СБШ. Конструкция реализации подвижного узла (е) представлена на фигуре 6. Она состоит из неподвижного звена 20, закрепленного на корпусе СБШ, и подвижного звена 18, соединенного с рабочим канатом подачи. Гидроцилиндр 1 с корпусом 19 устанавливается в неподвижном звене 20, а плунжер 17 устанавливается на основание подвижного звена 20 (фигура 6 вид б). Полный ход плунжера - h при (фигура 6 вид в)

В традиционных современных системах подачи узел (е) связан с корпусом СБШ. При этом колебательная система представлена массой вращательно - подающего механизма и упругим элементом в виде рабочего каната подачи. Поэтому собственная частота колебаний этого контура близка к частоте возмущений (6-8 Герц), а коэффициент жесткости - 5-6 т/см. Следует отметить, что при бурении «мягких» пород резонансные режимы вибраций отсутствуют. Поэтому создание второго «умного» забоя на другом конце рабочего каната обеспечит спокойную работу во всех режимах бурения. Этот «забой» обеспечивает собственную частоту колебательного контура системы подачи 1.0-2.0 Гц, а применение обратного клапана и регулируемого дросселя преобразует его в неколебательную систему переменной структуры с малым коэффициентом жесткости, в 15-20 меньшим, чем в традиционной системе.

В целом можно отметить, что применение дифференциальных систем подачи долота на забой имеет следующие преимущества.

1. Позволяет компенсировать постоянные равные заданные усилия: усилие давления на забой и встречное равное усилие плунжера пневмоподвески. При этом удается выделить динамическую составляющую из полного давления на забой.

2. Позволяет обеспечивать стабилизацию динамических нагрузок во всем диапазоне рабочих режимов СБШ;

2. Уровень стабилизации при максимальных давлениях на забой не хуже1-2%; от максимальных давлений.

3. Снижение собственной частоты в системе подачи до 1.0-2.0 Гц позволяет надежно уйти от резонансных колебаний на рабочих режимах;

4. Использовать систему с переменной структурой, которая позволяет исключить резонансные колебания на собственной частоте системы подачи и управлять траекторией движения породоразрушающего инструмента;

5. Увеличить давление на забой на 20-30% и более при модернизации действующих современных СБШ.

Устройство стабилизации динамических нагрузок с дифференциальной канатною - полиспастной системой с гидроцилиндром подачи

Канатно-полиспастные системы с гидроцилиндром подачи широко применяются в мировой практике при создании буровых станков шарошечного бурения взрывных скважин. Как правило, в таких системах отсутствуют корректирующие устройства для существенного снижения коэффициента жесткости, и, следовательно, снижения высоких динамических нагрузок при бурении крепких и трещиноватых пород.

Предлагаемая дифференциальная канатно-полиспастная система подачи долота на забой станков шарошечного бурения взрывных скважин (фигура 5) включают в себя: гидроцилиндры пневмогидравлической подвески 1, бурового става 7 с шарошечным долотом 10, плунжеры 9, которые соединены с узлами крепления концов (е) канатов подачи 12, а корпусы цилиндров 1 пневмоподвески в узлах 11 закреплены на корпусе СБШ. Плунжерные полости гидроцилиндров 1 и гидравлическая маслостанция высокого давления 13 сообщаются между собой гидравлической магистралью высокого давления 5. Пневмогидравлический аккумулятор 4 сообщается с магистралью 5 через обратный клапан 2, регулируемый дроссель 3 и через шаровой кран 16.

Рабочая ветвь каната подачи 12 (гибкий элемент передачи механического усилия) закреплен с одной стороны в узле крепления в точке (а) к опорному узлу вращательно-подающему механизму СБШ, а с другой - к плунжеру 9 в подвижной точке (е) цилиндров пневмогидравлической подвески 1.

Предлагаемое устройство стабилизации динамических нагрузок СБШ с дифференциальной системой подачи работает следующим образом.

1.Вращательно-подающий механизм отключен.

Давление на забой отсутствует. Поршень со штоком 15 цилиндра подачи 8 занимает нижнее положение. Шаровой кран 16 открыт, плунжер цилиндра пневмогидравлической подвески 1 бурового става 7 с шарошечным долотом 10 занимает нижнее положение под действием зарядного давления газа в ПГА. При этом усилие натяжения канатов составляет 0,6-0,8 номинального давления долота на забой, которое определяется произведением площадей плунжеров цилиндра 3 на зарядное давление газа в ПГА.

2. Система подачи включена. Вращение долота отсутствует.

При подаче рабочей жидкости в поршневую полость цилиндра подачи 8 поршень со штоком 15 начинает движение вверх, перемещая буровой став 7 с шарошечным долотом 10 на забой. При постановке долота на забой движение бурового става прекращается, а давление в поршневой полости цилиндра подачи 8 начинает возрастать. Когда давление в поршневой полости цилиндра подачи 8 сформирует заданное усилие на забое, автоматически включается электропривод маслостанции 13 и закачивает масло в масляную магистраль высокого давления 5 до тех пор, пока давление масла в ПГА не достигнет значения, которое обеспечивает усилие на плунжере гидроцилиндра 1 в точке (е) равному и противонаправленнму усилию в гибком звене (в канате подачи) в точке (а).

3. Бурение с максимальными давлением на забой и частотой вращения долота. При безотрывном движении резца (шарошки) по следу на плоском забое низкочастотная переменная составляющая силового воздействия в системе подачи в продольном направлении бурового става отсутствует. Заданная постоянная составляющая усилия давления долота на забой рабочими канатами подачи 12 уравновешивается усилиями на плунжерах 9 цилиндров 1 с узлами креплений концов канатов подачи 1 в узлах (а) и (е).

При безотрывном движении долота по волнообразному забою система подачи получает периодическое кинематическое возбуждение с размахом колебаний в продольном направлении, определяемое координатами забоя. При движении долота от забоя рабочая жидкость из цилиндра пневмогидроподвески 1 вытесняется через обратный клапан 2 в пневмогидравлический аккумулятор 4, а при движении долота на забой - из пневмогидравлического аккумулятора вытесняется через регулируемый дроссель 3 с критическим или большим значением коэффициентом демпфирования в цилиндр пневмоподвески, образуя неколебательную систему с переменной структурой и обеспечивая отсутствие резонансных колебаний во всех паспортных режимах работы станков шарошечного бурения.

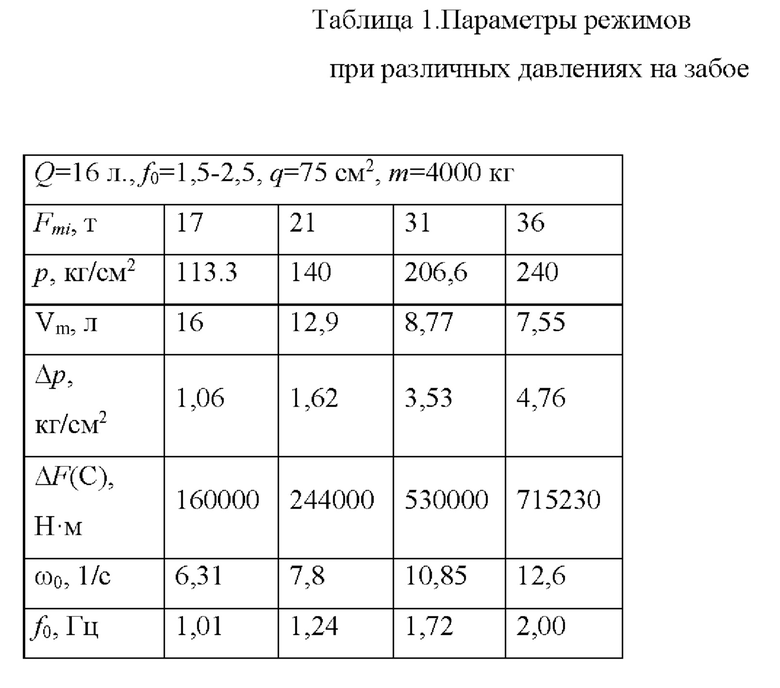

Динамическая составляющая давления на забой (коэффициент жесткости с) σ (кНм) определяется выражением

где Fm - максимальное давление долота на забой, δ - принятый размах колебаний долота 0,01 м при движении по волнообразному забою, Vm (см3) - объем сжатого газа пневмогидравлического аккумулятора при максимальном давлении долота Fm на забой, Sп (см2) - площадь поршня гидроцилиндра 3 пневмоподвески. Принятый размах 0,01 м превращает (11) в коэффициент жесткости «пневмопружины» гидроцилиндра 3 с ПГА пневмогидравлической подвески.

Пример определения параметров дифференциальной системы подачи станка шарошечного бурения с канатно-полиспастной системой и гидроцилиндром подачи

Принятые параметры:

1. Максимальное давление на забой - Fm=40 тонн;

2. Емкость ПГА - Q=16 литров;

3. Площадь плунжера пневмогидроподвески - q=75 см2;

4. Число цилиндров пневмогидроподвески - n=2 шт.;

5. Степень стабилизации динамических нагрузок при Fm=40 т. и размахе колебаний σ=0,01 м. - не хуже 2%

6. Собственная частота колебаний при Fm=40 т. - 1,5-2,5 Гц;

7. Режимы бурения Fm=16, 21, 31, 36 тонн

8. Масса подвижных частей системы подачи m=4000 кг.

Учитывая массу подвижных частей системы подачи, при создании системой подачи усилия в пункте 7 давления на забой примут значения 20, 25, 35, 40 тонн.

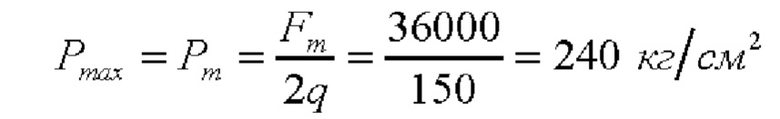

Для режима бурения - Fm=36 тонн

1) Давление газа в ПГА при максимальным давлением на забой

2) Давление зарядки ПГА при минимальном давлении на забой

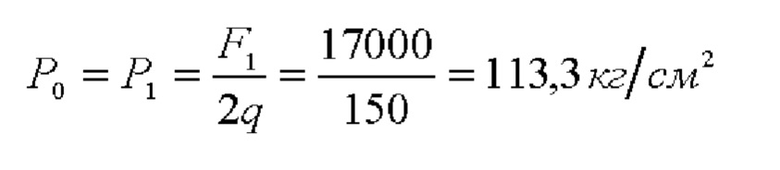

3) Объем сжатого газа при максимальном давлении на забой

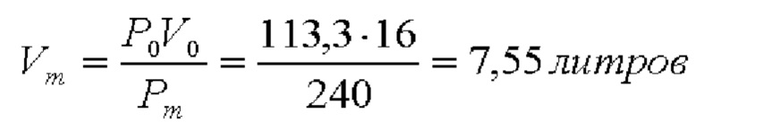

4) Изменение давления в ПГА при перемещении плунжера гидроцилиндра на 0,01 метра

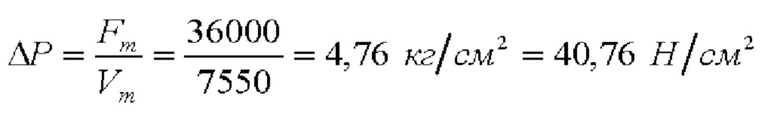

5) Изменение давления на забой при перемещении плунжераов гидроцилиндров на 0,01 м (коэффициент жесткости)

ΔF=C=ΔP⋅2q=4,76⋅150 кг.см=715,23 кг.см=715230 Н⋅м

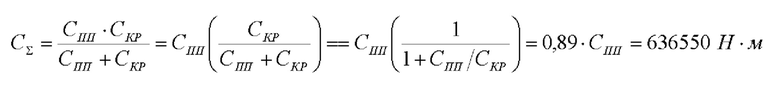

6) С учетом последовательно соединенным канатом эквивалентный коэффициент жесткости подающей системы

где коэффициенты жесткости:

С∑=636550 Н⋅м - эквивалентный системы подачи, СПП=675000 Н⋅ м -пневмопружины пневмоподвески, СКР=6400000 Н⋅м - рабочего каната системы подачи.

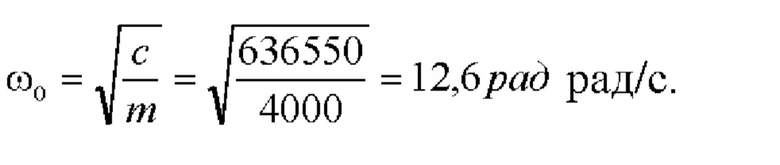

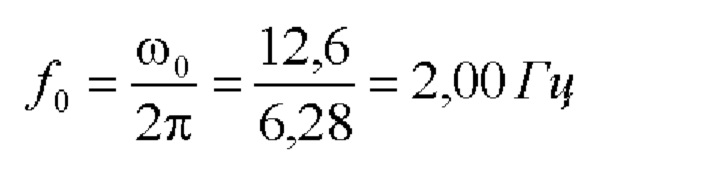

7) Собственная круговая частота колебаний в системе подачи

8) Собственная частота колебаний в системе подачи

9) Коэффициент жесткости в колебательной системе подачи

с=ω2⋅m=169⋅4000=676000 Н⋅м

10) Степень стабилизации: к=ΔF/Fm=600/36000=0,017 (1,7%).

Представленный расчет справедлив для классической линейной колебательной системы, состоящей из массы подвижных частей системы подачи и упругого элемента с эквивалентным коэффициентом жесткости системы подачи при последовательном соединении канатов подачи и цилиндров пневмоподвески без применения переменной структуры колебательного контура системы подачи.

Примечания:

1. Собственная частота колебаний дифференциальной системы подачи с пневмоподвеской бурового става составит приблизительно (1-2) Гц, что значительно меньше частоты (6-8 Гц) возмущения и исключает резонансные колебания в рабочих режимах.

2. В силу малого демпфирования и стохастического характера возмущающих воздействий в системе подачи будут возникать резонансные колебания на собственной частоте (1,5-2) Гц.

3. Применение переменной структуры в колебательном контуре системы подачи позволяет исключить резонансные режимы во всех паспортных режимах и управлять траекторией движения породоразрушающего инструмента по забою.

4. В примере степень стабилизации принята для размаха колебаний 1 см. В реальных условиях при таком размахе координат на забое динамические усилия будут достигать аварийных значений. Применение переменной структуры в колебательном контуре системы подачи позволит снизить размах и динамические нагрузки в 10-20 раз по сравнению с не корректированной системой подачи.

5. Если в некорректированной системе подачи неподвижный конец рабочего каната закрепляется непосредственно на корпусе СБШ, то в дифференциальной системе подачи он соединяется с корпусом СБШ через последовательно соединенные рабочий канат подачи и пневмопружина, коэффициент жесткости которой в 10-20 раз меньше жесткости каната подачи.

Источники информации

1. Авторское свидетельство СССР №264295 кл. Е21В 17/06 1966.

2. Авторское свидетельство СССР №386122, кл. Е21В 17/06, 1966.

3. United States Patent, Drill Stem shock absorber, US 3746330 1973.

4. Патент РФ №2482259 2013. Вращательно-подающая система бурового станка.

5. Загривный Э.А. «Динамические модели и устойчивость подсистемы "исполнительный орган-забой" горной машины» Автореф. докторской диссертации, СПб, 1996.

6. Загривный Э.А., Басин Г.Г. Формирование внешней динамики горных машин. "Записки горного института», г. СПб, 2016, т 217, с. 140-149.

7. Загривный Э.А., Басин Г.Г. Обоснование рациональных параметров систем подачи станков шарошечного бурения. // «Научная перспектива», г. Уфа, 2016, №2, С. 39-44.

8. Загривный Э.А. Басин Г.Г. Синтез устойчивой подающей системы станка шарошечного бурения при работе на разрушаемом забое. / «Журнал научных и прикладных исследований», г. Уфа, 2016, №3, С. 137-142в.

9. Загривный Э.А., Поддубный Д.А. Стабилизация динамических нагрузок во вращательно-подающей системе станка шарошечного бурения взрывных скважин / Сборник научных статей по итогам работы Международного научного форума Наука и инновации-современные концепции (г. Москва, 3 мая 2019 г.). - Москва: Издательство Инфинити, 2019.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство стабилизации динамических нагрузок в станках шарошечного бурения взрывных скважин с дифференциальной фрикционной системой подачи долота на забой | 2021 |

|

RU2765931C1 |

| Станок для бурения взрывных скважин | 1978 |

|

SU751953A1 |

| Буровое устройство | 1986 |

|

SU1343010A1 |

| Устройство для регулирования режима бурения | 1982 |

|

SU1059147A1 |

| Система регулирования и управления режимами бурения | 1982 |

|

SU1116141A1 |

| Устройство для регулирования усилия подачи долота в буровом станке | 1981 |

|

SU989060A1 |

| Способ виброзащиты бурового станка | 1973 |

|

SU894183A1 |

| СПОСОБ БУРЕНИЯ ПОРОДЫ С ПЕРЕМЕННЫМИ СВОЙСТВАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2582691C1 |

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ СКВАЖИН | 1999 |

|

RU2166057C2 |

| СТАНОК ШАРОШЕЧНОГО БУРЕНИЯ | 1993 |

|

RU2081286C1 |

Группа изобретений относится к устройству и способу стабилизации динамических нагрузок в системах подачи долота на забой. Устройство стабилизации динамических нагрузок в дифференциальных системах подачи долота на забой станков шарошечного бурения взрывных скважин (СБШ) включает массу системы подачи с опорным узлом, буровой став с долотом, два плунжерных гидроцилиндра пневмогидроподвески бурового става с плунжерами, корпусы которых закреплены на корпусе СБШ, а их плунжерные полости соединены гидромагистралью высокого давления, к которой подключены пневмогидроаккумулятор, регулируемый дроссель и обратный клапан. Гибкое звено рабочих канатов через систему блоков и подвижные концы канатов системы подачи связаны с массой системы подачи с опорным узлом, буровым ставом, шарошечным долотом и забоем. В гидромагистраль высокого давления введена плунжерная маслостанция высокого давления с регулируемым электроприводом, которая через шаровой кран и параллельно соединенные обратный клапан и регулируемый дроссель соединена с пневмогидроаккумулятором. Плунжеры гидроцилиндров пневмогидроподвески соединены в подвижных узлах с рабочими канатами системы подачи, действующие силы в которых равны и противонаправлены. Технический результат заключается в повышении эффективности работы станков бурения путем стабилизации уровня динамических нагрузок во всем диапазоне рабочих режимов с помощью дифференциальной системы подачи долота на забой, позволяющей выделить из полного давления на забой динамическую составляющую давления на забой, снизить собственную частоту системы подачи и обеспечить стабилизацию динамических нагрузок в пневмогидравлической подвеске бурового става. 2 н. и 4 з.п. ф-лы, 1 табл., 6 ил.

1. Устройство стабилизации динамических нагрузок в дифференциальных системах подачи долота на забой станков шарошечного бурения взрывных скважин (СБШ), включающее массу 6 системы подачи с опорным узлом, буровой став 7 с долотом 10, два плунжерных гидроцилиндра 1 пневмогидроподвески бурового става с плунжерами 9, корпусы 11 которых закреплены на корпусе СБШ, а их плунжерные полости соединены гидромагистралью 5 высокого давления, к которой подключены пневмогидроаккумулятор 4, регулируемый дроссель 3 и обратный клапан 2, при этом гибкое звено рабочих канатов 12 через систему блоков и подвижные концы канатов системы подачи (точки а) связаны с массой 6 системы подачи с опорным узлом, буровым ставом 7, шарошечным долотом 10 и забоем, отличающееся тем, что в гидромагистраль 5 высокого давления введена плунжерная маслостанция 13 высокого давления с регулируемым электроприводом, которая через шаровой кран 16 и параллельно соединенные обратный клапан 2 и регулируемый дроссель 3 соединена с пневмогидроаккумулятором 4, при этом плунжеры гидроцилиндров 1 пневмогидроподвески соединены в подвижных узлах (в точках е) с рабочими канатами 12 системы подачи, действующие силы в которых равны и противонаправлены, при этом формируется дифференциальная система подачи долота на забой.

2. Устройство по п.1, отличающееся тем, что применяют в качестве гидроцилиндров 1 пневмогидроподвески бурового става плунжерные гидроцилиндры одностороннего действия.

3. Устройство по п.1, отличающееся тем, что применяют в качестве гидроцилиндров 1 пневмогидроподвески бурового става поршневые гидроцилиндры.

4. Способ стабилизации динамических нагрузок в системах подачи долота на забой станков шарошечного бурения взрывных скважин устройством по п.1, включающий постановку бурового става 7 с шарошечным долотом 10 на забой, задание давления на забой с помощью гидроцилиндра 1, последующее бурение, отличающийся тем, что перед заданием давления на забой выбирают диапазон рабочих режимов бурения, в котором применяется стабилизация динамических нагрузок, назначают желаемое число режимов, определяют для режима максимального паспортного усилия на забое давление газа в пневмогидроаккумуляторе 4, при котором давление плунжера 9 гидроцилиндра 1 в подвижной точке (е) его соединения с рабочим канатом 12 было равно и противонаправлено заданному давлению на забой, формируя при этом дифференциальную систему подачи и выделяя кинематическое возбуждение долота на забое, далее определяют объём газа в пневмогидроаккумуляторе 4 при найденном давлении для обеспечения собственной частоты системы подачи в диапазоне от 1,0 до 2,0 Гц, определяют для остальных режимов параметры, аналогичные режиму максимального паспортного усилия на забое, переключение режимов осуществляют по заданному алгоритму.

5. Способ по п.4, отличающийся тем, что диапазон режимов выбирают от 20 т до 40 т.

6. Способ по п.4, отличающийся тем, что количество режимов выбирают от 5 до 8.

| ЗАГРИВНЫЙ Э.А | |||

| и др | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Буровая установка | 1985 |

|

SU1390340A1 |

| RU | |||

Авторы

Даты

2021-01-22—Публикация

2020-06-15—Подача