ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу производства гидрофобной бумаги с использованием проклеивающей добавки, содержащей смесь деполимеризованного лигнина со средним молекулярным весом 400-2500 г/моль с дополнительным компонентом, выбранным из катионного полисахарида и/или желатина, и к гидрофобной бумаге, получаемой таким способом.

УРОВЕНЬ ТЕХНИКИ

Проклеивающие агенты, такие как алкенилянтарный ангидрид (alkenyl succinic anhydride, ASA) или алкилкетеновый димер (alkyl ketene dimer, AKD), широко используются в бумажной промышленности в качестве компонентов проклеивающего дисперсного состава для получения бумажных продуктов, характеризующихся уменьшенным поглощением жидкости в сухом состоянии и для улучшения качества печати. В документе WO 0233172А1 описана проклеивающая дисперсная система, включающая лигносульфонат натрия, которая может быть использована для придания бумаге водоотталкивающих свойств.

Документ PCT/SE 2017/050250 относится к способу получения усиленной проклеивающей добавки, включающей смесь лигнинового масла и полисахарида, при этом, лигниновое масло получают путем катализируемой основаниями деполимеризации лигнина. Эта усиленная проклеивающая добавка может быть использована для производства гидрофобной бумаги наряду с гидрофобизирующим агентом, таким как ASA или AKD.

Однако использование таких гидрофобизирующих агентов, как ASA или AKD, ведет к существенному увеличению затрат в процессе производства бумаги. Кроме того, бумага, произведенная с использованием гидрофобизирующих проклеивающих агентов, подвержена ухудшению свойств клеящего вещества, результатом чего является нежелательное увеличения водопоглощения после длительного воздействия УФ-излучения.

Документ WO 2017/192281 А1 относится к композиции и способу придания бумаге и картону стойкости к водным проникающим веществам при помощи проклеивающей добавки, содержащей возобновляемый биополимер в сочетании с водорастворимым гидроксилированным полимером, например, крахмалом. Возобновляемый биополимер представляет собой щелочной раствор или дисперсию сырого или очищенного лигнина. В документе WO 2017/192281 А1 не раскрывается проклеивающая добавка, содержащая деполимеризованный лигнин.

Таким образом, целью настоящего изобретения является обеспечение новой проклеивающей добавки, которая бы позволила исключить использование традиционных гидрофобизирующих агентов, таких как ASA, AKD и/или канифоль, при производстве гидрофобных бумажных продуктов и улучшить свойства таких бумажных продуктов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Первым аспектом настоящего изобретения является способ производства гидрофобной бумаги, включающий стадии добавления:

(i) проклеивающей добавки, включающей смесь деполимеризованного лигнина со средним молекулярным весом 400-2500 г/моль с дополнительным компонентом, выбранным из катионного полисахарида и/или желатина,

(ii) соли алюминия и,

(iii) опционально, удерживающей добавки

в суспензию лигноцеллюлозной массы в мокрой части процесса производства бумаги, при этом, деполимеризованный лигнин добавляют в количестве от 0,5 до 20 кг/т сухой волокнистой массы в пересчете на сухой вес деполимеризованного лигнина, соль алюминия добавляют в количестве, соответствующем, по меньшей мере, 0,01 кг Al/т сухой волокнистой массы.

Другим аспектом настоящего изобретения является гидрофобная бумага, получаемая способом, описанным выше.

Еще одним аспектом настоящего изобретения является применение смеси деполимеризованного лигнина со средним молекулярным весом 400-2500 г/моль, в частности 400-1500 г/моль, 400-1300 г/моль, 400-1000 г/моль или 500-800 г/моль, с дополнительным компонентом, в частности, выбранным из катионного полисахарида и/или желатина, в качестве единственной проклеивающей добавки при производстве гидрофобной бумаги.

Благодаря настоящему изобретению использование гидрофобизирующих агентов, таких как ASA, AKD и/или канифоль, может быть сокращено или даже исключено. Неожиданно оказалось, что гидрофобная бумага, произведенная с использованием смеси деполимеризованного лигнина со средним молекулярным весом 400-2500 г/моль с дополнительным компонентом, в частности, выбранным из катионного полисахарида и/или желатина, в качестве единственной проклеивающей добавки обладает великолепными свойствами, в частности, стойкостью к УФ-излучению.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

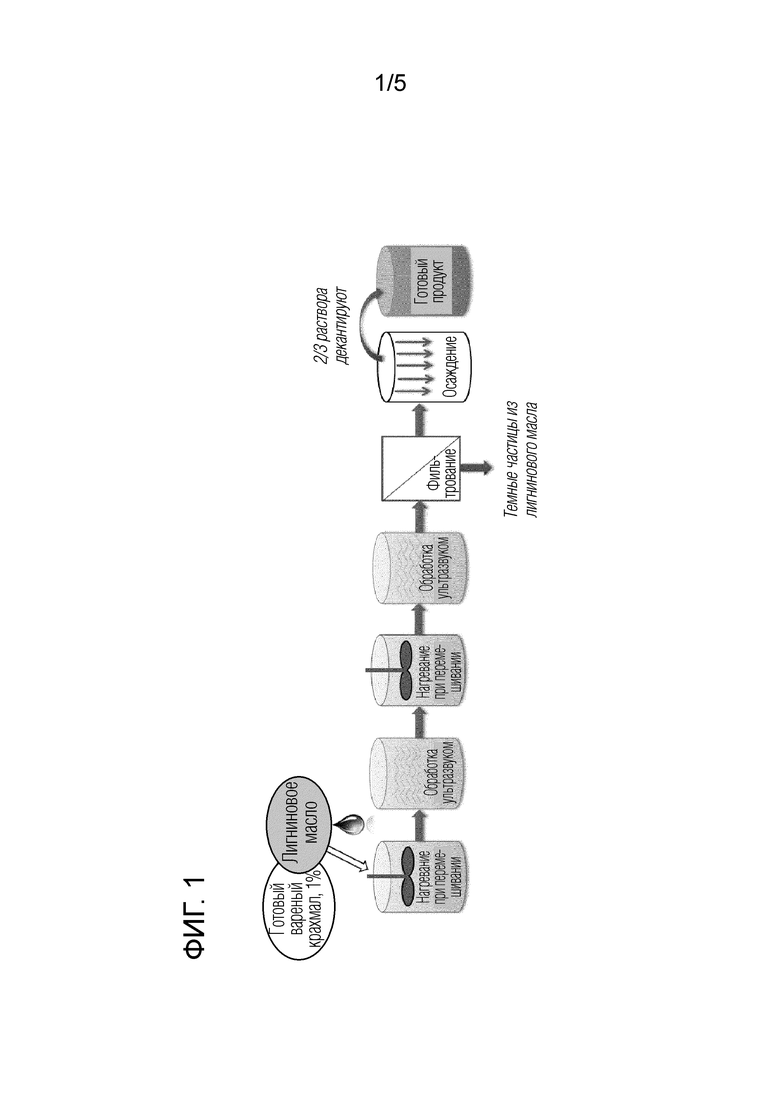

На фиг.1 схематично представлен процесс смешивания деполимеризованного лигнина с крахмалом с целью получения проклеивающей добавки, используемой при производстве листовой бумаги.

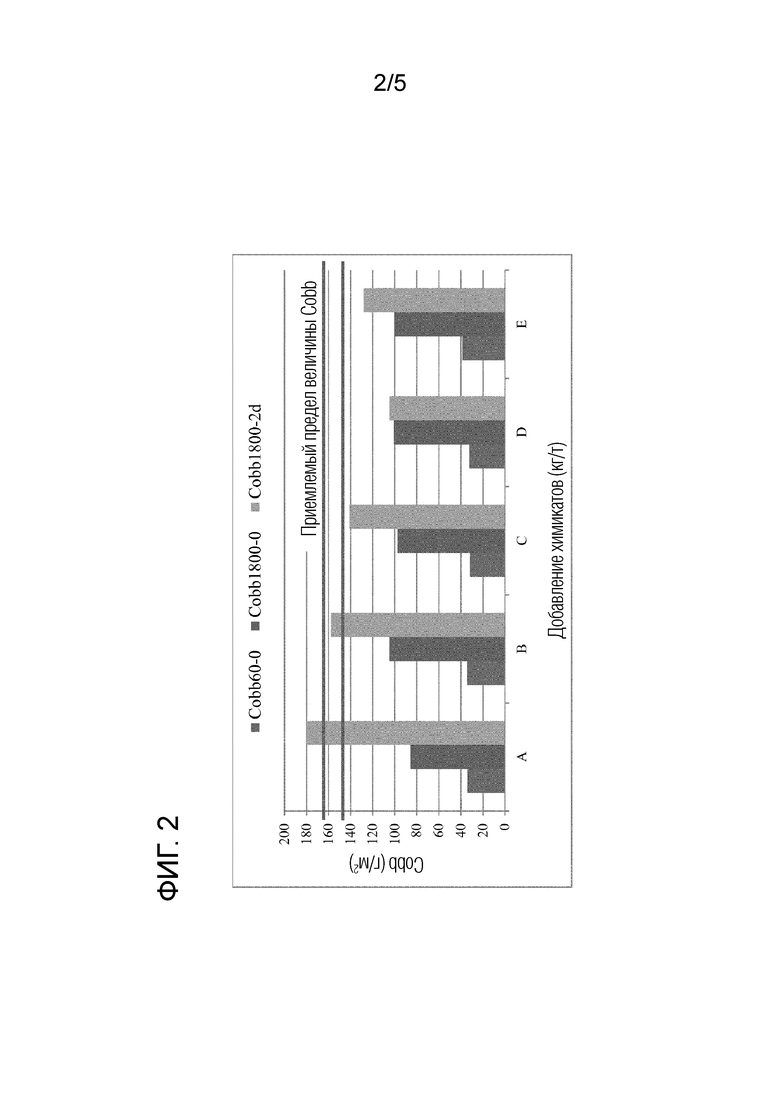

На фиг.2 приведены величины Cobb60-0, Cobb1800-0 и Cobb1800-2d (столбцы расположены в этом порядке для каждого образца) для образцов гидрофобной бумаги, произведенной с использованием разных рецептур проклеивающей добавки (количества в кг/т сухой волокнистой массы): А (РАС 1,5, ASA 0,8), В (лигниновое масло 5, РАС 1,5, ASA 0,4), С (лигниновое масло 5, РАС 3), D (лигниновое масло 5, РАС 5) и Е (лигниновое масло 2,5, РАС 5).

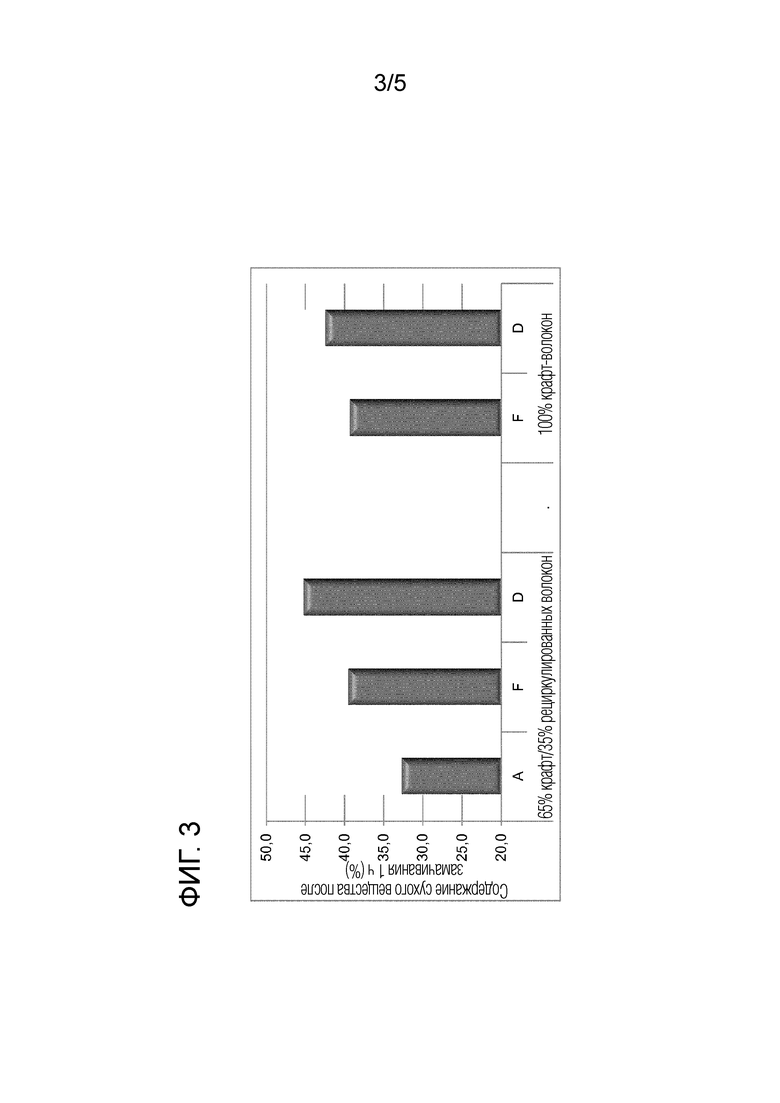

На фиг.3 показано влияние добавления лигниновых смесей на содержание сухого вещества в листовой бумаге, состоящей из 35% рециркулированных волокон и 65% натуральных крафт-волокон, и в листовой бумаге, состоящей из 100% натуральной крафт-массы, произведенной с использованием разных рецептур проклеивающей добавки, для образцов (количества в кг/т сухой волокнистой массы): А (РАС 1,5, ASA 0,8), F (лигниновое масло 5, РАС 1,5, ASA 0,4) и D (лигниновое масло 5, РАС 5).

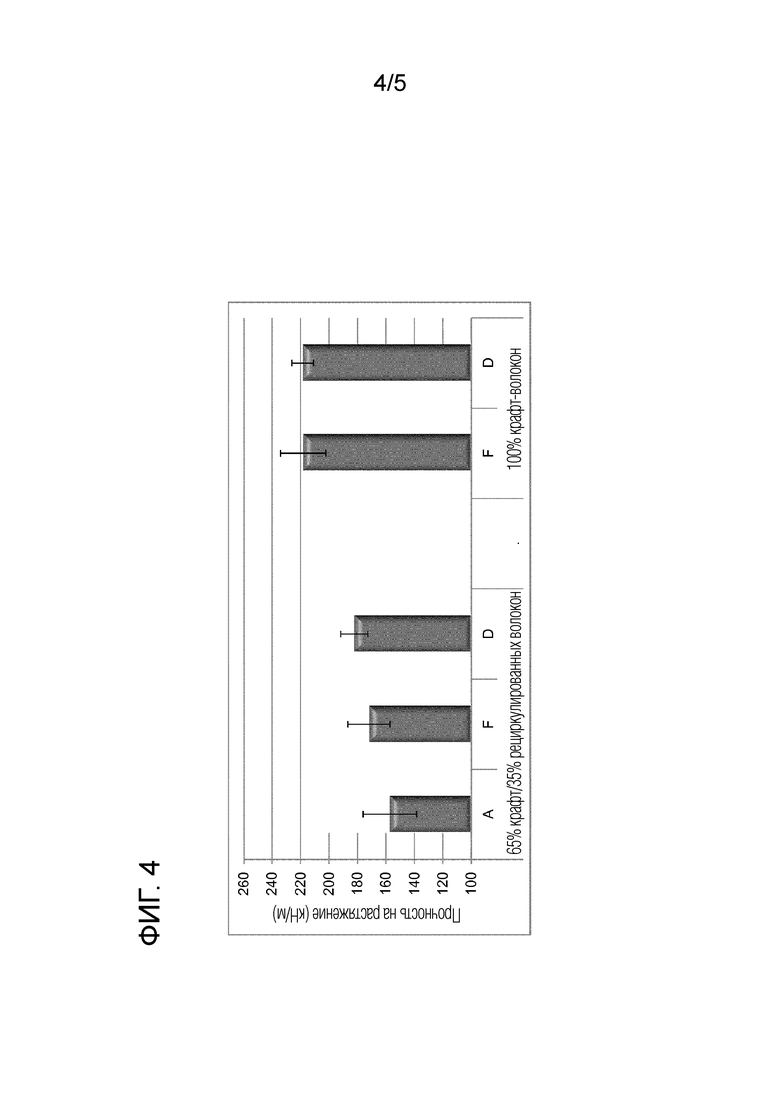

На фиг.4 показано влияние добавления лигниновых смесей на свойства при растяжении листовой бумаги, состоящей из 35% рециркулированных волокон и 65% натуральных крафт-волокон, и листовой бумаги, состоящей из 100% натуральной крафт-массы, произведенной с использованием разных рецептур проклеивающей добавки, для образцов (количества в кг/т сухой волокнистой массы): А (РАС 1,5, ASA 0,8), F (лигниновое масло 5, РАС 1,5, ASA 0,4) и D (лигниновое масло 5, РАС 5).

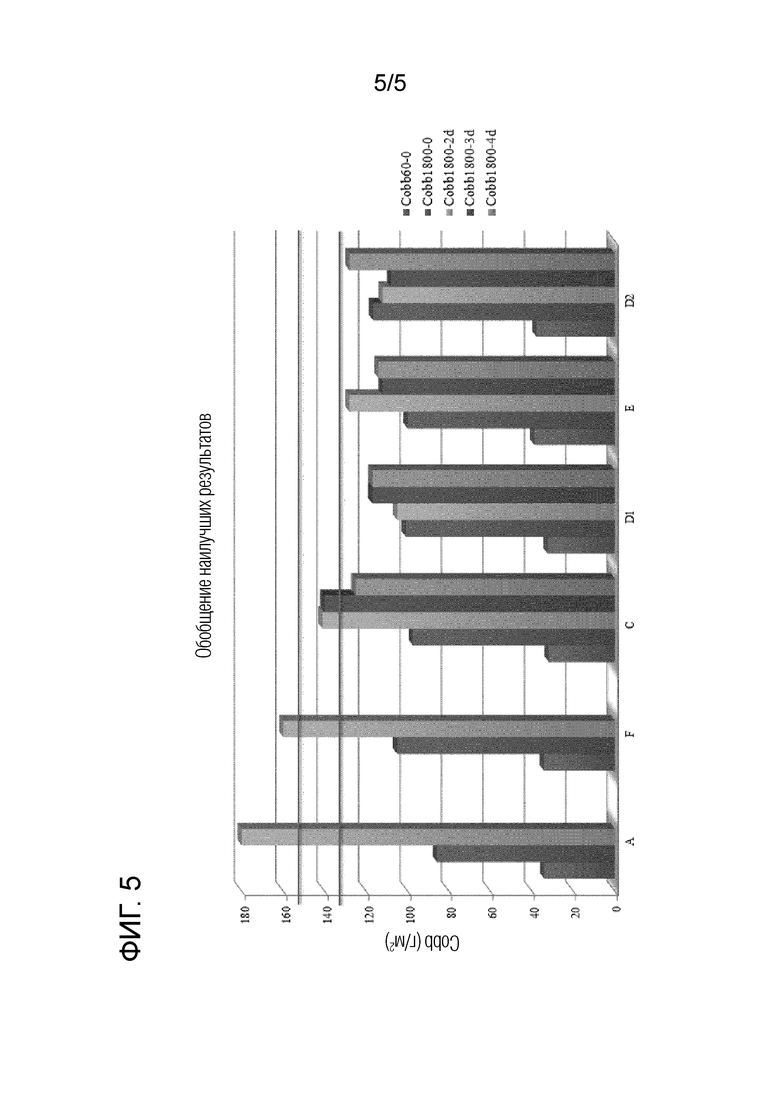

На фиг.5 показано влияние долгосрочного воздействия УФ-излучения на листовую бумагу, произведенную с использованием разных рецептур проклеивающей добавки, для образцов (количества в кг/т сухой волокнистой массы): А (РАС 1,5, ASA 0,8), F (лигниновое масло 5, РАС 1,5, ASA 0,4), С (лигниновое масло 5, РАС 3), D1/D2 (лигниновое масло 5, РАС 5) и Е (лигниновое масло 2,5, РАС 5). Рецептуры A, F, C, D1 и Е были использованы для изготовления листовой бумаги из 100% натуральной крафт-массы. Рецептура D2 была использована для изготовления листовой бумаги из 35% рециркулированных волокон и 65% натуральных крафт-волокон. Столбцы для величин Cobb60-0, Cobb1800-0, Cobb1800-2d, Cobb-3d и Cobb1800-4d приведены в указанном порядке. Величины Cobb60-0, Cobb1800-0 и Cobb1800-2d приведены для всех образцов, тогда как величины Cobb1800-3d и Cobb-4d приведены только для образцов С, D1, D2 и Е, соответствующих изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

При производстве бумажных продуктов, как правило, желательно снизить потребление химикатов как по экологическим, так и по экономическим причинам. В настоящем документе описан способ, в соответствии с которым в качестве одного из исходных материалов используется деполимеризованный лигнин, например, получаемый путем катализируемой основаниями деполимеризации лигнина.

Авторами настоящего изобретения обнаружено, что смесь деполимеризованного лигнина со средним молекулярным весом 400-2500 г/моль с дополнительным компонентом, в частности, выбранным из катионного полисахарида и/или желатина, является превосходной добавкой для проклейки в массе при производстве гидрофобной бумаги, в частности, когда ее используют в сочетании с увеличенным количеством соли алюминия, как описано в настоящем документе. Деполимеризованный лигнин может заменять другие проклеивающие добавки и улучшать гидрофобность и стойкость к УФ-излучению бумажных продуктов.

Термин «гидрофобная бумага» в настоящем контексте относится к бумаге, подвергнутой в ходе производства проклейке в массе. Она характеризуется величиной Cobb60, меньшей или равной 55 г/м2, определенной в соответствии с ISO 535.

В соответствии с настоящим изобретением, гидрофобную бумагу производят путем добавления проклеивающей добавки в мокрой части процесса производства бумаги. Проклеивающая добавка основана на деполимеризованном лигнине, т.е. содержит смесь деполимеризованного лигнина со средним молекулярным весом 400-2500 г/моль с дополнительным компонентом, в частности, выбранным из катионного полисахарида и/или желатина. Авторами изобретения обнаружено, что использование деполимеризованного лигнина в процессе производства бумаги приводит к гомогенному распределению деполимеризованного лигнина в суспензии бумажной массы, тем самым, повышая эффективность проклейки.

Весовое соотношение деполимеризованного лигнина и полисахарида в смеси составляет, например, около 1:0,1-10, предпочтительно, около 1:0,5-2, более предпочтительно, 1:0,9-1:1, при этом, вес деполимеризованного лигнина представляет собой сухой вес деполимеризованного лигнина, вес полисахарида представляет собой сухой вес полисахарида.

Деполимеризованный лигнин может представлять собой любой тип пригодного деполимеризованного лигнина, например, деполимеризованный крафт-лигнин, деполимеризованный лигнин, осажденный из крафт-целлюлозного щелока, например, осажденный диоксидом углерода, такой как LignoBoost™, деполимеризованный лигносульфонатный лигнин, деполимеризованный гидролизный лигнин, деполимеризованный органически растворимый лигнин, деполимеризованный обессеренный лигнин, деполимеризованный лигнин, полученный фракционированием в условиях, стабилизирующих структурную целостность карбогидратов и лигнина (лигнин первого фракционирования биомассы), например, фракционированием при последовательной деполимеризации-стабилизации или активном предохранении связей β-О-4. Лигнин может быть деполимеризован известными способами, такими как катализ основанием; катализ кислотой; пиролиз, включая быстрый пиролиз; гидротермическое ожижение; обработка докритическими или сверхкритическими средами, такими как вода, ацетон, диоксан, СО2, метанол, этанол или их сочетания; обработка катализатором в восстановительных условиях, например, в присутствии Н2.

Деполимеризованный лигнин является лигнином с малым молекулярным весом. Например, деполимеризованный лигнин характеризуется средневзвешенным молекулярным весом 400-2500 г/моль, 400-1500 г/моль, 400-1300 г/моль, 400-1000 г/моль или 400-800 г/моль. В некоторых вариантах осуществления изобретения деполимеризованный лигнин характеризуется средневзвешенным молекулярным весом 400-1000 г/моль или 500-800 г/моль.

Кроме того, функциональные группы лигнина, главным образом, метоксильные, карбонильные группы и фенольный гидроксил, оказывают значительное влияние на реакционноспособность молекулы. Деполимеризация также способствует улучшению совместимости лигнина с неполярной полимерной матрицей путем уменьшения содержания алифатического гидроксила и повышения гидрофобности (т.е. сохранения амфифильных свойств).

Источником лигнина, используемым для получения деполимеризованного лигнина, является, предпочтительно, черный щелок сульфатной варки. В патентных заявках РСТ/SE 2015/050969, РСТ/SE 2015/050970 и РСТ/SE 2017/050250 описаны предпочтительные способы, которыми может быть получен деполимеризованный лигнин. Содержание этих документов включается в настоящий документ путем ссылки.

Деполимеризованный лигнин, получаемый одним из этих способов, может содержать не более 1-3% вес. золы. Он может характеризоваться содержанием натрия 1-50 частей на миллион и/или содержанием калия 1-30 частей на миллион, содержанием серы 1-3% вес., например, 2-3% вес. Готовый деполимеризованный лигнин после стадии промывки может характеризоваться низким содержанием солей, обычно, менее 50 частей на миллион, что позволяет подвергать его дальнейшей обработке. Вязкость лигнинового масла при скорости сдвига 500 с-1 и 25°С может лежать в диапазоне 1000-3000 мПа·с, в частности в диапазоне 1600-2100 мПа·с. Элементный анализ обычно дает следующие результаты:

Деполимеризованный лигнин, используемый в качестве проклеивающей добавки, может быть получен путем катализируемой основаниями деполимеризации черного щелока сульфатной варки, возможно, способом, включающим стадии, на которых:

а) готовят композицию черного щелока, включающую черный щелок сульфатной варки, с концентрацией гидроксид-ионов 1-40 г/л относительно объема черного щелока, если нужно, регулируют концентрацию гидроксид-ионов путем добавления подкислителя (АА1);

b) проводят реакцию в композиции черного щелока в реакторе (R) при 180-240°С в течении 10-120 мин в отсутствии или в присутствии твердого катализатора, тем самым, вызывая деполимеризацию лигнина в черном щелоке;

с) охлаждают композицию до меньшей температуры, чем температура кипения растворителя, подлежащего добавлению на следующей стадии;

d) подкисляют композицию путем добавления одного или нескольких подкислителей (АА2) до достижения рН 4-5;

е) добавляют в композицию растворитель (S) с целью экстрагирования из композиции масляной фазы;

f) разделяют композицию путем разделения фаз на первой стадии (S1) разделения на

- масляную фазу (А), содержащую растворитель, масло и органические кислоты,

- первую водную фазу (В), содержащую воду, соли и твердый не деполимеризованный лигнин,

- вторую водную фазу (С1), содержащую воду и соли;

g) фильтруют (F2) первую фазу (А) для удаления твердых частиц;

h) обессоливают отфильтрованную масляную фазу (А) путем

ее промывки путем добавления воды и разделения посредством разделения фаз на второй стадии (S2) разделения на

- масляную фазу (D), содержащую масло и растворитель,

- третью водную фазу (С2), содержащую соли; или

добавления адсорбента и/или абсорбента или ионообменного материала или их сочетания; и

i) выпаривают (Е2) растворитель, присутствующий в масляной фазе (D), получая, таким образом, деполимеризованный лигнин.

Проклеивающая добавка на основе деполимеризованного лигнина включает смесь деполимеризованного лигнина с дополнительным компонентом, например, полисахаридом, таким как катионный полисахарид, и/или желатином.

Катионный полисахарид может представлять собой желатинизированный катионный полисахарид, который может быть получен в виде раствора путем нагревания сухого катионного полисахарида в надлежащей жидкости до наступления желатинизации. Например, раствор желатинизированного катионного полисахарида может быть приготовлен путем варки сухого катионного полисахарида в воде до полной желатинизации. Термин «сухой полисахарид» в настоящем контексте означает порошкообразный полисахарид, влагосодержание которого находится в равновесии с влажностью окружающей среды. Например, катионный полисахарид может представлять собой крахмал, декстрин, амилозу или хитозан. Крахмал является предпочтительным, поскольку он хорошо известен как упрочняющая добавка, легко доступная, обычно, по разумной цене. После полной желатинизации концентрация может быть надлежащим образом доведена до 0,5-23% вес., предпочтительно, 0,5-3% вес. относительно сухого веса добавленного полисахарида.

Деполимеризованный лигнин и водный раствор желатинизированного катионного полисахарида и, необязательно, воду, соединяют, получая смесь деполимеризованного лигнина и полисахарида, при этом, в соответствии со стадией I) катионный полисахарид подвергают нагреванию в воде до наступления желатинизации; при этом, деполимеризованный лигнин и катионный полисахарид образуют такую смесь, в которой весовое отношение деполимеризованного лигнина к полисахариду составляет, обычно, 1:0,1-10, предпочтительно, 1:0,5-2, более предпочтительно, 1:0,9-1,1, при этом, вес полисахарида - это вес сухого полисахарида, добавленного при приготовлении водного раствора желатинизированного катионного полисахарида; и общий сухой вес деполимеризованного лигнина и полисахарида может составлять 1-10% вес. относительно общего веса готовой смеси; на последующей стадии II) перемешивают смесь деполимеризованного лигнина и полисахарида при температуре 40-100°С, предпочтительно, 90-95°С в течение достаточного периода времени, например, до тех пор, пока смесь не изменит цвет с серо-желтого до коричневого.

Желатинизированный полисахарид может быть надлежащим образом охлажден до комнатной температуры перед соединением с деполимеризованным лигнином, при этом, концентрацию полисахарида в водном растворе желатинизированного катионного полисахарида проще доводить до заданной величины.

Способ может дополнительно включать стадию III), на которой отфильтровывают частицы размером 0,5 мм или более, и необязательную последующую стадию IV), на которой смеси, полученной на стадии II), и/или фильтрату, полученному на стадии III), дают отстояться, например, 1-24 часа. Благодаря фильтрации снижается риск возникновения проблем при последующем изготовлении бумаги. Эти частицы могут иметь темный цвет, и их удаление уменьшает риск появления пятен на производимом бумажном продукте, таким образом, позволяет получить более привлекательный бумажный продукт.

Последующая стадия V) включает извлечение деполимеризованного лигнина. Эта стадия может включать обработку продукта с целью удаления твердых примесей, таких как частицы и нежелательный неактивный балласт, например, путем фильтрации и/или центрифугирования, и извлечение деполимеризованного лигнина. После удаления твердых примесей жидкая фаза представляет собой проклеивающую добавку. На предпочтительной заключительной стадии VI) регулируют рН проклеивающей добавки, доводя его до рН 5-8,5, например, около рН 7 перед добавлением в суспензию лигноцеллюлозной массы. Кроме этого является предпочтительным обеспечить защиту проклеивающей добавки от воздействия УФ-излучения перед добавлением в суспензию лигноцеллюлозной массы.

Деполимеризованный лигнин, смешанный с катионным полисахаридом, может быть использован в качестве проклеивающей добавки при производстве гидрофобной бумаги.

В соответствии с настоящим изобретением, в суспензию лигноцеллюлозной массы добавляют соль алюминия. Обычно, соль алюминия добавляют в массу первой, затем добавляют проклеивающую добавку. Добавляемое количество соли алюминия соответствует, по меньшей мере, 0,01 кг Al/т сухой волокнистой массы. В определенных вариантах осуществления изобретения соль алюминия может быть добавлена в количестве, соответствующем 0,01-5 кг Al/т сухой волокнистой массы, в количестве, соответствующем от 0,02 до 2 кг Al/т сухой волокнистой массы, или в количестве, соответствующем 0,05 до 1 кг Al/т сухой волокнистой массы. Соль алюминия может быть выбрана из хлорида алюминия, такого как полиалюминийхлорид (РАС), сульфата алюминия, такого как алюм, или любого их сочетания. Например, соль РАС, такая как Fennofloc A91, характеризующаяся расчетным содержанием чистого Al 12% вес., может быть добавлена в количестве, например, 1-10 кг/т сухой волокнистой массы, соответствующем от 0,12 до 1,2 кг чистого Al/т сухой волокнистой массы. В качестве альтернативы, соль алюма, такая как WiAl, характеризующаяся расчетным содержанием чистого Al 4% вес., может быть добавлена в количестве, например, 2-20 кг/т сухой волокнистой массы, соответствующем 0,08-0,8 кг Al/т сухой волокнистой массы.

Суспензия лигноцеллюлозной массы, в которую добавляют проклеивающую добавку, может быть выбрана как любой тип пригодной суспензии волокнистой массы, например, суспензия крафт-массы, суспензия массы рециркулированных волокон или суспензия, содержащая смесь крафт-массы и рециркулированных волокон, например, рециркулированные волокна в количестве до, примерно, 50%, примерно, 60%, примерно, 70% или, примерно, 80% (вес./вес.), а также суспензия беленой волокнистой массы, суспензия волокнистой массы после химико-термомеханической обработки (СТМР), суспензия сульфитной волокнистой массы, суспензия древесной массы (МР), суспензия полуцеллюлозной массы или любое их сочетание. Помимо проклеивающей добавки и соли алюминия в суспензию волокнистой массы также, преимущественно, может быть введена удерживающая добавка, например, катионный полиакриламид.

рН суспензии волокнистой массы может быть доведен до, примерно, 5-8,5, например, 6,5-7,5. Электропроводность суспензии волокнистой массы может быть доведена до 0-8000 мкСм/см, например, до 1000-6000 мкСм/см. Температура суспензии волокнистой массы может быть доведена до, примерно, 25-60°С.

В предпочтительных вариантах осуществления способ настоящего изобретения включает добавление в суспензию волокнистой массы гидрофобизирующих агентов, выбранных из ASA, AKD и/или канифоли, в количестве менее 0,5 кг/т сухой волокнистой массы или менее 0,4 кг/т сухой волокнистой массы или менее 0,2 кг/т сухой волокнистой массы или менее 0,1 кг/т сухой волокнистой массы. Более предпочтительно, никаких гидрофобизирующих агентов, выбранных из ASA, AKD и/или канифоли, в суспензию волокнистой массы не добавляют.

Настоящее изобретение также относится к гидрофобной бумаге, получаемой описанным способом.

В определенных вариантах осуществления гидрофобная бумага настоящего изобретения характеризуется:

(i) величиной Cobb60 50 г/м2 или менее, 45 г/м2 или менее или 40 г/м2 или менее, определенной в соответствии с ISO 535,

(ii) величиной Cobb1800 155 г/м2 или менее, 130 г/м2 или менее, 125 г/м2 или менее или 120 г/м2 или менее, определенной в соответствии с ISO 535,

(iii) величиной Cobb1800-2d 150 г/м2 или менее, 140 г/м2 или менее или 130 г/м2 или менее, определенной в соответствии с ISO 535, и/или

(iv) величиной Cobb1800-4d 160 г/м2 или менее, 150 г/м2 или менее, 140 г/м2 или менее или 120 г/м2 или менее, определенной в соответствии с ISO 535.

В определенных вариантах осуществления изобретения гидрофобная бумага настоящего изобретения не содержит какого-либо существенного количества гидрофобизирующих агентов, выбранных из ASA, AKD и/или канифоли, и любых продуктов их реакции.

Использование проклеивающей добавки на основе деполимеризованного лигнина позволяет по существу исключить использование других проклеивающих добавок, таких как ASA, AKD и т.д., несмотря на достижение полного проклеивания, при этом получаемый гидрофобный бумажный продукт сохраняет повышенную стойкость к УФ-излучению. Таким образом, проклеивающая добавка на основе деполимеризованного лигнина пригодна для использования в качестве единственной проклеивающей добавки, т.е. единственной органической проклеивающей добавки при производстве гидрофобной бумаги.

Настоящее изобретение дополнительно поясняется на следующих ниже примерах.

ПРИМЕРЫ

1. Материалы и способы

1.1 Производство деполимеризованного лигнина

Исходным материалом был черный щелок с типичным содержанием твердых веществ 42%, общим содержанием лигнина 214 г/л и остаточным содержанием щелочи 13 г/л. Катализируемую основаниями деполимеризацию осуществляли в реакторе высокого давления Парра объемом 300 мл, используя 100 мл черного щелока, при 230°С в течении 60 мин, как описано в документе РСТ/SE 2017/050250, содержание которого включается в настоящий документ путем ссылки.

Материал:

- 100 г черного щелока

- 100 мл водопроводной воды, добавляемой в деполимеризованный раствор перед подкислением

- подкислитель: главным образом, серная кислота (>95%), необязательно, в сочетании с СО2

- растворитель: этилацетат

- объем растворителя: 250-300 мл

1.2 Смешивание деполимеризованного лигнина с катионным крахмалом

Смесь деполимеризованного лигнина с катионным крахмалом получили в соответствии со схемой, представленной на фиг.1.

Сначала катионный крахмал варили в воде в соотношении 1,1-1,4% вес./вес. Когда раствор крахмала остыл, концентрацию довели до 1,0% вес./вес. Затем добавили деполимеризованный лигнин в весовом отношении 1:1 крахмала к деполимеризованному лигнину. Смесь нагрели и перемешивали 10 минут, затем 10 минут обрабатывали ультразвуковыми волнами. Эту последовательность повторили, после чего смесь пропустили сквозь крупное сито для удаления самых больших не растворившихся черных частиц ≥0,5 мм.

Смесь оставили на пару часов для отстаивания. Наконец, раствор отфильтровали и/или декантировали, после чего он был готов к употреблению.

1.3 Производство гидрофобной бумаги

Для оценки гидрофобности (Cobb) и других свойств бумаги при помощи динамической бумагоделательной машины из суспензии лигноцеллюлозной массы, крафт-массы или смеси крафт-массы и рециркулированных волокон, представлявшей собой смесь 50% длинных волокон и 50% коротких волокон, изготовили листовую бумагу.

Устанавливаемые параметры динамической бумагоделательной машины были стандартными для листов плоского слоя картона:

- Сопло 2510

- Скорость 1300 об/мин

- Сжатие 3 бар

- Сушка в сушилках SFTI

- Масса бумаги 135 г/м2

Последовательность дозирования химикатов:

1. Смесь крахмал/деполимеризованный лигнин: опробованы различные порции от 2,5 до 10 кг деполимеризованного лигнина/т сухой волокнистой массы.

2. РАС (Fennofloc A91): опробованы различные порции от 1 до 5 кг/т сухой волокнистой массы.

3. ASA (Fenno_Size 1100): опробованы различные порции от 0,1 до 0,4 кг/т сухой волокнистой массы.

4. С-РАМ (катионный сополимер акриламида), удерживающая добавка, 0,2 кг/т сухой волокнистой массы использовано для всех листов.

В таблице 1 приведен репрезентативный перечень рецептур с использованием добавок ASA, РАС и деполимеризованного лигнина с соответствующей дозировкой. Контрольная рецептура состояла из ASA (0,8 кг/т сухой волокнистой массы) и РАС (1,5 кг/т сухой волокнистой массы).

Таблица 1. Перечень рецептур с использованием деполимеризованного лигнина (Lo), РАС и ASA

1.3.1 Приготовление волокнистой массы

Облагороженную (готовую для использования) небеленую карфт-массу с концентрацией волокон 3-5% разбавили с получением суспензии волокнистой массы с концентрацией волокон 0,5% вес./вес. Электропроводность суспензии довели до 1000-14000 мкСм/см, рН довели до 7,2-7,4. Все испытания проводили при комнатной температуре суспензии волокнистой массы и всех добавок.

1.3.2 Изготовление листов в Dynamic Sheetformer™

1. В бумагоделательную машину поместили суспензию волокнистой массы в расчете на один лист с удельным весом 140 г/м2 и начали перемешивание.

2. Добавили проклеивающую добавку на основе деполимеризованного лигнина - если предусмотрено - в количестве от 2,5 до 10 кг деполимеризованного лигнина/т сухой волокнистой массы. Смесь перемешивали 30 с.

3. Добавили РАС (поли-алюминий-хлорид) - если предусмотрено - в количестве от 1 до 5 кг /т сухой волокнистой массы. Перед использованием продукт РАС разбавили до 1%. Смесь перемешивали 30 с.

4. Добавили гидрофобизирующую добавку ASA - если предусмотрено - в количестве от 0,1 до 0,8 кг /т сухой волокнистой массы. Смесь перемешивали 30 с.

5. Добавили удерживающую добавку, С-РАМ (катионный полиакриламид), в количестве 0,2 кг /т сухой волокнистой массы. Перед использованием продукт разбавили до 0,1%. Смесь перемешивали 30 с.

6. Суспензию волокнистой массы наносили на вращающуюся сетку.

7. Когда на сетку перенесли всю массу, начали обезвоживание.

8. Лист снимали с бумагоделательной машины и отжимали на вальцовом прессе при 3 бар.

9. Лист сушили закрепленным в термосушилке (торговое наименование сушилка STFI).

1.4 Определение параметров бумаги

1.4.1 Анализ величин Cobb

Функцией проклеивающей добавки является сокращение проникновения в бумагу воды. Мерой проникновения воды является величина Cobb. Величины Cobb60, Cobb1800 и Cobb1800-2d (после предварительной обработки в течении 2 дней в камере УФ-облучения) измеряли для всех листов. Величины Cobb1800-3d и Cobb1800-4d (после предварительной обработки в течении 3 или 4 дней в камере УФ-облучения) измеряли для некоторых листов. Измерения проводили в соответствии с ISO 535 за исключением того, что для измерения использовали меньшую площадь поверхности - 50 см2 вместо 100 см2.

Далее описан способ предварительной обработки УФ-излучением:

Использовали камеру для колориметрических испытаний, поставляемую Just-Normlicht GmbH. Используемый источник света представлял собой D65 плюс УФ. Образцы помещали на полку на расстоянии 10 см от ламп. Температура образца во время воздействия излучения составляла около 30°С из-за теплоты ламп. После воздействия на образцы света в течении заданного времени их кондиционировали в испытательной лаборатории (климат в соответствии с ISO 187:), по меньшей мере, 2 часа до начали испытаний. Рекомендуется проводить испытание дважды.

Для проведения испытаний измеритель Cobb оборудовали цилиндром 50 см2, вместо 100 см2. Размер образца при использовании цилиндра Cobb 50 см2 составлял 10 х 10 см. Все остальное, за исключением размера цилиндра и образцов, соответствовало стандарту ISO 535.

Конечно, также можно использовать стандартный цилиндр Cobb (100 см2) и стандартный размер образцов.

1.4.2 Прочность и жесткость бумаги

Измерения проводили как при стандартных климатических условиях (23°С/50% относительной влажности), так и во влажных. Для определения прочности бумаги на растяжение и жесткости во влажном состоянии испытательные полоски перед проведением испытания замачивали в воде на один час. Испытание проводили в соответствии с ISO 1924-3.

Для мокрых испытательных полосок непосредственно после испытания также измеряли содержание сухого вещества в соответствии с ISO 287.

1.4.3 Оценка безопасности продукта

Бумагу, обработанную деполимеризованным лигнином, исследовали при помощи двух различных методик: экстрагирования изооктаном и переноса в модифицированный полипропиленоксид (Tenax®). Экстрагирование изооктаном использовали для моделирования контакта с жирными пищевыми продуктами, тогда как перенос в Tenax® использовали для моделирования контакта с сухими пищевыми продуктами.

- Испытание по переносу

Методику полного экстрагирования Tenax® выполняли в соответствии со шведским стандартом SS-EN 14338 следующим образом:

Образцы бумаги готовили путем вырезания скальпелем 1 дм2 или круга диаметром 112 мм. Методику осуществляли дважды, 4 г Tenax® помещали ровным слоем в чашку Петри. Чашку Петри накрывали испытательным образцом и все вместе накрывали чашкой Петри большего размера. Средняя площадь 7 см2 соответствовала 1,8 г Tenax®. Образцы помещали в сушильный шкаф с температурой 40°С на 10 дней.

Проводили экстрагирование ацетоном, экстрагированный материал затем анализировали методом газовой хроматографии и масс-спектрометрии.

- Полное экстрагирование изооктаном

Методику полного экстрагирования изооктаном выполняли в соответствии со шведским стандартом SS-EN 15519 следующим образом:

Вырезали образец бумаги и проводили экстрагирование изооктаном или 95% вес./вес. водным раствором этанола. Условия, использованные для моделирования контакта с жирными пищевыми продуктами, вообще, были следующими: 2 ч при 20°С для моделирования кратковременного контакта или 24 ч при 20°С для моделирования длительного контакта. Образцы вырезали, разрезали на куски, примерно, от 1 см2 до 2 см2. Образцы взвешивали (10±0,1 г испытательного образца) и помещали в конические колбы. После добавления 200 мл растворителя колбы оставляли при выбранных условиях и время от времени встряхивали. После экстрагирования экстракт, если нужно, фильтровали. Экстракт или фильтрат экстракта использовали для анализа.

Экстракт анализировали методом газовой хроматографии и масс-спектрометрии после дериватизации триметилсиланом, как описано ниже. Полуколичественное определение идентифицированных веществ выполняли с использованием внутреннего стандарта диэтилнафталина.

1.4.4 Другие методы определения параметров

Анализ методом газовой хроматографии и масс-спектрометрии (GC-MS)

Компоненты продукта анализировали методом GC-MS. Прибор GC-MS и его установки были следующими:

- Прибор: ISQ Trace GC Ultra AS Triplus, Thermo Scientific

- Колонка ZB-5MSi: 30 м, внутренний диаметр 0,25 мм, толщина пленки 0,25 мкм

- Носитель: Не, 1,0 мл/мин, постоянный поток

- Температура инжектора: 260°С

- Программа печи: выдерживание 1 мин при 40°С, нагревание 1: 5°/мин 40-250°С, нагревание 2: 20°С/ 250-300°С

- Транспортная линия: 240°С

- Источник ионов: 250°С

- Внутренний стандарт: 2,6-диэтилнафталин

Методика подготовки образца, применимая для деполимеризованного лигнина, была следующей: 2 мг продукта растворяли в 3 мл ацетона (чистого для GC анализа), 1 мл этого раствора добавляли в пробирку. Выпаривали растворитель, добавляли 50 мл внутреннего стандарта и снова выпаривали. Концентрация внутреннего стандарта составляла 1 мг/мл.

Дериватизацию образца проводили путем добавления в пробирку 100 мкл N, O-бис(триметилсилил)трифторацетамида (BSTFA) и 100 мкл сухого ацетона. Закрытую пробирку нагревали в печи 25 мин при 70°С. К образцам без дериватизации добавляли 200 мкл сухого ацетона.

Анализ методом инфракрасной спектроскопии с Фурье-преобразованием (Fourier transform infrared spectroscopy, FTIR)

Спектры затухающего общего отражения (attenuated total reflectance, ATR) с преобразованием Фурье (ATR-FTIR) получали при помощи спектрометра Thermo Scientific Nicolet iS50 FT-IR. Измерения проводили в режиме ATR непосредственно после прижатия образцов к алмазному кристаллу модуля iS50 ATR (угол падения 45°). Для каждого измерения перед преобразованием Фурье проводили 32 цикла сканирования с разрешением 4 см-1.

Анализ содержания металла методом ICP-OES

Анализ содержания металла выполняли методом спектроскопии с индуктивно связанной плазмой - оптической спектроскопии (Inductively coupled plasma optical emission spectroscopy, ICP-OES). Для этого использовали прибор iCAP серии 6000 производства Thermo Scientific с автодозатором ASX-520. Образцы готовили следующим образом:

0,2 г сухого образца деполимеризованного лигнина помещали в пробирку, добавляли воду до общего объема 10 мл. В пробирку медленно добавляли 2 мл Н2О2 и оставляли для прохождения реакции на 10 мин. По окончании реакции добавляли 1 мл концентрированной HNO3. Образец нагревали в микроволновой печи (800 Вт) 2 ч до достижения температуры 175°С. Давление составляло 55 бар. Время пребывания при 175°С составляло 20 мин. После этого образец помещали в прибор ICP.

2. Результаты

2.1 Величины Cobb

Листы гидрофобной бумаги на основе крафт-волокон изготовили, как описано в разделе 1 выше, с применением рецептур, приведенных в таблице 1 выше. Эти листы испытывали для определения величин Cobb60-0, Cobb1800-0 и Cobb1800-2d, как описано в примере 1.4.1. Неожиданно было обнаружено, что в присутствии деполимеризованного лигнина ASA может быть полностью исключен из рецептуры, и было достигнуто 100% замещение проклеивающего агента.

Обобщение полученных репрезентативных результатов приведено на фиг.2. Тогда как контрольный образец А (РАС 1,5 кг/т, ASA 0,8 кг/т) и образец В (лигниновое масло 5 кг/т, ASA 0,4 кг/т) не продемонстрировали приемлемых величин Cobb1800-2d, что указывает на недостаточную стабильность проклейки, соответствующие изобретению образцы С (лигниновое масло 5 кг/т, РАС 3 кг/т), D (лигниновое масло 5 кг/т, РАС 5 кг/т) и E (лигниновое масло 2,5 кг/т, РАС 5 кг/т) при всех условиях испытания продемонстрировали приемлемые величины Cobb. Для рецептур без ASA целевые величины Cobb (величина Cobb60-0 40 г/м2 или менее, величина Cobb1800-0 130 г/м2 или менее или величина Cobb1800-2d 150 г/м2 или менее) были достигнуты при достаточной стойкости к УФ-излучению с течением времени.

Было возможно достижение этих результатов при использовании разных типов деполимеризованного лигнина. Кроме того, изменяя количества деполимеризованного лигнина и РАС, конечные величины Cobb можно было настраивать для конкретных типов продуктов.

Кроме этого, высокая стойкость к УФ-излучению была получена для листов, в которых 35% натуральных крафт-волокон было заменено рециркулированными волокнами (таблица 2).

Таблица 2. Измерение Cobb для рециркулированных волокон при различной дозировке добавок

2.2 Прочность и жесткость бумаги

Свойства бумаги измеряли с использованием листов некоторых рецептур с разной дозировкой деполимеризованного лигнина/РАС/ASA. Добавление деполимеризованного лигнина (лигнинового масла) в сочетании с увеличенным количеством РАС замедляло поглощение листами воды (фиг.3). Образец А (РАС 1,5 кг/т, ASA 0,8 кг/т) характеризовался намного меньшим содержанием сухого вещества, чем образцы F (лигниновое масло 5 кг/т, РАС 1,5 кг/т, ASA 0,4 кг/т) и D (лигниновое масло 5 кг/т, РАС 5 кг/т).

В свою очередь, это приводило к большей прочности на растяжение в присутствии деполимеризованного лигнина после замачивания листов в течении часа, особенно при использовании рециркулированных волокон (фиг.4). Тогда как образец А ((РАС 1,5 кг/т, ASA 0,8 кг/т) характеризовался наименьшей прочностью на растяжение, добавление деполимеризованного лигнина (лигнинового масла) приводило к ее повышению, см. образцы F (лигниновое масло 5 кг/т, РАС 1,5 кг/т, ASA 0,4 кг/т) и D (лигниновое масло 5 кг/т, РАС 5 кг/т), как для смеси крафт- и рециркулированных волокон, так и для чистых крафт-волокон.

На механические свойства при растяжении при стандартных климатических условиях (23°С/50% относительной влажности) присутствие лигнина или РАС на влияло.

2.3 Длительное воздействие УФ-излучения

Было обнаружено, что деполимеризованный лигнин также выполняет свои функции в условиях воздействия УФ-излучения и проявляет достаточную стойкость с течением времени. Для большинства испытанных рецептур не наблюдалось ухудшение свойств клеящего вещества. Кроме этого, смеси РАС и деполимеризованного лигнина продемонстрировали превосходные результаты в отношении гидрофобизации и стойкости. Для полной оценки свойств деполимеризованного лигнина в качестве органического поглотителя УФ-излучения испытательные образцы подвергали длительному воздействию УФ-излучения.

На фиг.5 обобщены результаты в отношении величин Cobb60-0, Cobb1800-0, Cobb1800-2d, Cobb-3d и Cobb1800-4d. Образец А (РАС 1,5 кг/т, ASA 0,8 кг/т) представляет собой контрольный образец бумаги без лигнинового масла. Образец F (лигниновое масло 5 кг/т, РАС 1,5 кг/т, ASA 0,4 кг/т) содержит как лигниновое масло, так и ASA. Образцы С (лигниновое масло 5 кг/т, РАС 3 кг/т), D1/D2 (лигниновое масло 5 кг/т, РАС 5 кг/т) и Е (лигниновое масло 2,5 кг/т, РАС 5 кг/т) не содержат ASA.

Из фиг.5 явствует, что достигнуты гидрофобные свойства, и что для образцов С, D и Е достигнуты удивительные результаты в отношении стойкости к УФ-излучению. Более того, величины Cobb для образцов С, D и Е уменьшались или оставались неизменными спустя 3-4 дня предварительной обработки УФ-излучением, как описано в разделе 1.4.1. В сравнительных образцах А и F, напротив, уже спустя 2 дня предварительной обработки УФ-излучением отмечено ухудшение свойств клеящего вещества и, таким образом, их качество было хуже по сравнению с образцами, соответствующими изобретению.

2.4 Анализ безопасности

Токсичность деполимеризованного лигнина определяли следующими двумя способами:

1. Перенос в Tenax® (моделирует контакт с сухими пищевыми продуктами)

2. Полное экстрагирование изооктаном (моделирует контакт с жирными пищевыми продуктами

Испытания проводили с деполимеризованным лигнином, внесенным в бумагу, как описано в разделе 1.4.3. Целью испытания являлось выявление переноса из бумаги в продукты фенольных и ароматических соединений. После применения проклеивающей добавки на основе деполимеризованного лигнина ни одним из способов никаких следов свободных фенольных и ароматических соединений не обнаружено. Выявлены следы экстрактивных веществ древесины, карбоновых кислот и кетонов, также присутствовавшие в контрольном образце бумаги.

В таблице 3 приведены летучие соединения, обнаруженные методом GC-MS. В деполимеризованном лигнине летучие соединения присутствуют в количествах порядка частей на миллиард и не представляют никакого риска.

Таблица 3. Летучие соединения в деполимеризованном лигнине

3. Выводы

- Деполимеризованный лигнин пригоден для использования в качестве проклеивающей добавки при производстве гидрофобной бумаги, характеризующейся величиной Cobb1800-0 <125 г/м2.

- Возможна 100% замена ASA или других известных гидрофобизирующих агентов.

- Добавление в систему соли алюминия, например, РАС, в большем количестве может быть благоприятным для гидрофобизирующей активности деполимеризованного лигнина.

- Водостойкость бумаги (величины Cobb) оказалась стабильной во времени под действием УФ-излучения и даже после 4 дней воздействия регулируемого УФ-излучения (что соответствует, приблизительно, 20 дням на дневном свете).

- Перенос свободных фенольных и ароматических соединений был ниже обнаружимого уровня.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УСИЛИВАЮЩЕЙ ПРОКЛЕИВАНИЕ ДОБАВКИ | 2017 |

|

RU2729681C1 |

| СПОСОБ ПРОИЗВОДСТВА БУМАГИ ИЛИ КАРТОНА И БУМАЖНЫЙ ИЛИ КАРТОННЫЙ ПРОДУКТ | 2018 |

|

RU2751124C2 |

| ПРОКЛЕЙКА БУМАГИ | 2006 |

|

RU2429323C2 |

| СТАБИЛИЗИРОВАННЫЙ ПРОКЛЕИВАЮЩИЙ СОСТАВ | 2015 |

|

RU2664513C2 |

| ПРОДУКТ ДЛЯ ПРОКЛЕИВАНИЯ БУМАГИ | 2010 |

|

RU2538957C2 |

| СПОСОБ ШЛИХТОВАНИЯ БУМАГИ | 2001 |

|

RU2245408C2 |

| СТАБИЛИЗИРОВАННЫЙ ПРОКЛЕИВАЮЩИЙ СОСТАВ | 2015 |

|

RU2662507C2 |

| ВОДНАЯ КРЕМНЕЗЕМСОДЕРЖАЩАЯ КОМПОЗИЦИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ | 2002 |

|

RU2274692C2 |

| СПОСОБ ПОВЫШЕНИЯ СТАБИЛЬНОСТИ РАЗМЕРОВ БУМАЖНОГО ИЛИ КАРТОННОГО ИЗДЕЛИЯ | 2017 |

|

RU2746735C2 |

| СПОСОБ УЛУЧШЕНИЯ ПЕЧАТНЫХ СВОЙСТВ И ПОКРЫВАЕМОСТИ БУМАГИ И КАРТОНА | 2001 |

|

RU2266995C2 |

Группа изобретений относится к способу производства гидрофобной бумаги, применению проклеивающей добавки на основе деполимеризованного лигнина и гидрофобной бумаге, получаемой таким способом. В суспензию лигноцеллюлозной массы в мокрой части процесса производства бумаги осуществляют добавление: (i) проклеивающей добавки, включающей смесь деполимеризованного лигнина со средним молекулярным весом 400-2500 г/моль с дополнительным компонентом, выбранным из катионного полисахарида и/или желатина, (ii) соли алюминия и, (iii) опционально, удерживающей добавки. Деполимеризованный лигнин добавляют в количестве от 0,5 до 20 кг/т сухой волокнистой массы в пересчете на сухой вес деполимеризованного лигнина. Соль алюминия добавляют в количестве, соответствующем по меньшей мере 0,01 кг Al/т сухой волокнистой массы. Гидрофобная бумага, получаемая таким способом, содержит деполимеризованный лигнин со средним молекулярным весом 400-2500 г/моль, в частности 400-1500 г/моль, 400-1300 г/моль, 400-1000 г/моль или 500-800 г/моль. В качестве единственной проклеивающей добавки при производстве гидрофобной бумаги применяют смесь деполимеризованного лигнина со средним молекулярным весом 400-2500 г/моль, в частности 400-1500 г/моль, 400-1300 г/моль, 400-1000 г/моль или 500-800 г/моль с дополнительным компонентом, выбранным из катионного полисахарида и/или желатина. Обеспечиваются исключение использования традиционных гидрофобизирующих агентов, таких как ASA, AKD и/или канифоль при производстве гидрофобных бумажных продуктов и улучшение свойств таких бумажных продуктов. 3 н. и 13 з.п. ф-лы, 5 ил., 4 табл.

1. Способ производства гидрофобной бумаги, включающий стадии добавления:

(i) проклеивающей добавки, включающей смесь деполимеризованного лигнина со средним молекулярным весом 400-2500 г/моль с дополнительным компонентом, выбранным из катионного полисахарида и/или желатина,

(ii) соли алюминия и,

(iii) опционально, удерживающей добавки

в суспензию лигноцеллюлозной массы в мокрой части процесса производства бумаги,

при этом деполимеризованный лигнин добавляют в количестве от 0,5 до 20 кг/т сухой волокнистой массы в пересчете на сухой вес деполимеризованного лигнина, и соль алюминия добавляют в количестве, соответствующем по меньшей мере 0,01 кг Al/т сухой волокнистой массы.

2. Способ по п.1, в котором деполимеризованный лигнин проклеивающей добавки (i) добавляют в количестве от 1 до 15 кг/т сухой волокнистой массы, в частности в количестве от 2 до 10 кг/т сухой волокнистой массы.

3. Способ по п.1 или 2, в котором деполимеризованный лигнин проклеивающей добавки (i) выбирают из деполимеризованного крафт-лигнина, деполимеризованного лигнина, осажденного из крафт-целлюлозного щелока, деполимеризованного лигносульфонатного лигнина, деполимеризованного гидролизного лигнина, деполимеризованного органически растворимого лигнина, деполимеризованного обессеренного лигнина и/или деполимеризованного лигнина, полученного фракционированием в условиях, стабилизирующих структурную целостность карбогидратов и лигнина, например фракционированием при последовательной деполимеризации-стабилизации или активном предохранении связей β-О-4.

4. Способ по любому из пп.1-3, в котором деполимеризованный лигнин проклеивающей добавки (i) выбирают из лигнина, деполимеризованного способом катализа основанием; катализа кислотой; пиролиза, включая быстрый пиролиз; гидротермического ожижения; обработки докритическими или сверхкритическими средами, такими как вода, ацетон, диоксан, СО2, метанол, этанол или их сочетания; или обработки катализатором в восстановительных условиях, например в присутствии Н2.

5. Способ по любому из пп.1-4, в котором деполимеризованный лигнин характеризуется средневзвешенным молекулярным весом 400-1500 г/моль или 400-1300 г/моль.

6. Способ по любому из пп.1-5, в котором деполимеризованный лигнин характеризуется средневзвешенным молекулярным весом 400-1000 г/моль или 400-800 г/моль.

7. Способ по любому из пп.1-6, в котором катионный полисахарид представляет собой желатинизированный катионный крахмал.

8. Способ по любому из пп.1-7, в котором соль алюминия (ii) добавляют в количестве, соответствующем от 0,01 до 5 кг Al/т сухой волокнистой массы, или в количестве, соответствующем от 0,05 до 1 кг Al/т сухой волокнистой массы.

9. Способ по любому из пп.1-8, в котором соль алюминия выбирают из хлорида алюминия, например поли-алюминий-хлорида (РАС), сульфата алюминия, например алюма, или любого их сочетания.

10. Способ по любому из пп.1-9, в котором суспензия лигноцеллюлозной массы выбрана из суспензии крафт-массы, суспензии массы рециркулированных волокон, суспензии, содержащей смесь крафт-массы и рециркулированных волокон, суспензии беленой волокнистой массы, суспензии древесной массы, суспензии полуцеллюлозной массы, суспензии сульфитной волокнистой массы, суспензии волокнистой массы после химико-термомеханической обработки или любого их сочетания.

11. Способ по любому из пп.1-10, который включает добавление в суспензию волокнистой массы гидрофобизирующего агента, выбранного из алкенилянтарного ангидрида (ASA), алкилкетонового димера (AKD) и/или канифоли, в количестве менее 0,5 кг/т сухой волокнистой массы, менее 0,4 кг/т сухой волокнистой массы, менее 0,2 кг/т сухой волокнистой массы или менее 0,1 кг/т сухой волокнистой массы.

12. Способ по любому из пп.1-10, который не включает добавление в суспензию волокнистой массы гидрофобизирующего агента, выбранного из алкенилянтарного ангидрида (ASA), алкилкетонового димера (AKD) и/или канифоли.

13. Гидрофобная бумага, получаемая способом по любому из пп.1-12, содержащая деполимеризованный лигнин, отличающийся средним молекулярным весом 400-2500 г/моль, в частности 400-1500 г/моль, 400-1300 г/моль, 400-1000 г/моль или 500-800 г/моль.

14. Гидрофобная бумага по п.13, отличающаяся

(i) величиной Cobb 60, составляющей 50 г/м2 или менее, 45 г/м2 или менее или 40 г/м2 или менее, определенной в соответствии с ISO 535,

(ii) величиной Cobb 1800, составляющей 155 г/м2 или менее, 130 г/м2 или менее, 125 г/м2 или менее или 120 г/м2 или менее, определенной в соответствии с ISO 535,

(iii) величиной Cobb 1800-2d, составляющей 150 г/м2 или менее, 140 г/м2 или менее или 130 г/м2 или менее, определенной в соответствии с ISO 535, и/или

(iv) величиной Cobb 1800-4d, составляющей 160 г/м2 или менее, 150 г/м2 или менее, 140 г/м2 или менее или 120 г/м2 или менее, определенной в соответствии с ISO 535.

15. Гидрофобная бумага по любому из пп.13 или 14, которая не содержит гидрофобизирующий агент, выбранный из ASA, AKD и/или канифоли, и любой продукт их реакции.

16. Применение смеси деполимеризованного лигнина со средним молекулярным весом 400-2500 г/моль, в частности 400-1500 г/моль, 400-1300 г/моль, 400-1000 г/моль или 500-800 г/моль с дополнительным компонентом, выбранным из катионного полисахарида и/или желатина, в качестве единственной проклеивающей добавки при производстве гидрофобной бумаги.

| WO 2017192281 A1, 09.11.2017 | |||

| WO 2006119357 A3, 09.11.2006 | |||

| WO 2006002867 A1, 12.01.2006 | |||

| СПОСОБ ШЛИХТОВАНИЯ БУМАГИ | 2001 |

|

RU2245408C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЛИХТОВАННОЙ БУМАГИ | 2001 |

|

RU2243306C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКЛЕЕННОЙ БУМАГИ (ВАРИАНТЫ) | 2002 |

|

RU2293090C2 |

| Способ изготовления бумаги, картона и т.п. материалов | 1958 |

|

SU118698A1 |

Авторы

Даты

2022-04-05—Публикация

2019-04-25—Подача