ОБЛАСТЬ ТЕХНИКИ

[001] Данное раскрытие относится к устройству адсорбции при переменном давлении (PSA) с вращающимся слоем, статорным пластинам для устройства PSA с вращающимся слоем и способам PSA с вращающимся слоем.

УРОВЕНЬ ТЕХНИКИ

[002] Технология поворотного клапана и вращающегося слоя обеспечивает инновационную платформу для дальнейшего улучшения традиционных способов разделения методом адсорбции при переменном давлении (PSA) на основе гранулированного и структурированного адсорбента. В случае традиционных способов на основе гранулированного адсорбента, новая технология играет важную роль в повышении надежности и уменьшении площади, занимаемой установкой PSA. В случае способов на основе структурированного адсорбента, технология должна быть направлена на уменьшение отрицательного воздействия сопротивления массообмену и падения давления гидродинамического сопротивления, при одновременной максимизации удельной производительности и выхода и устранении риска образования псевдосжиженного слоя.

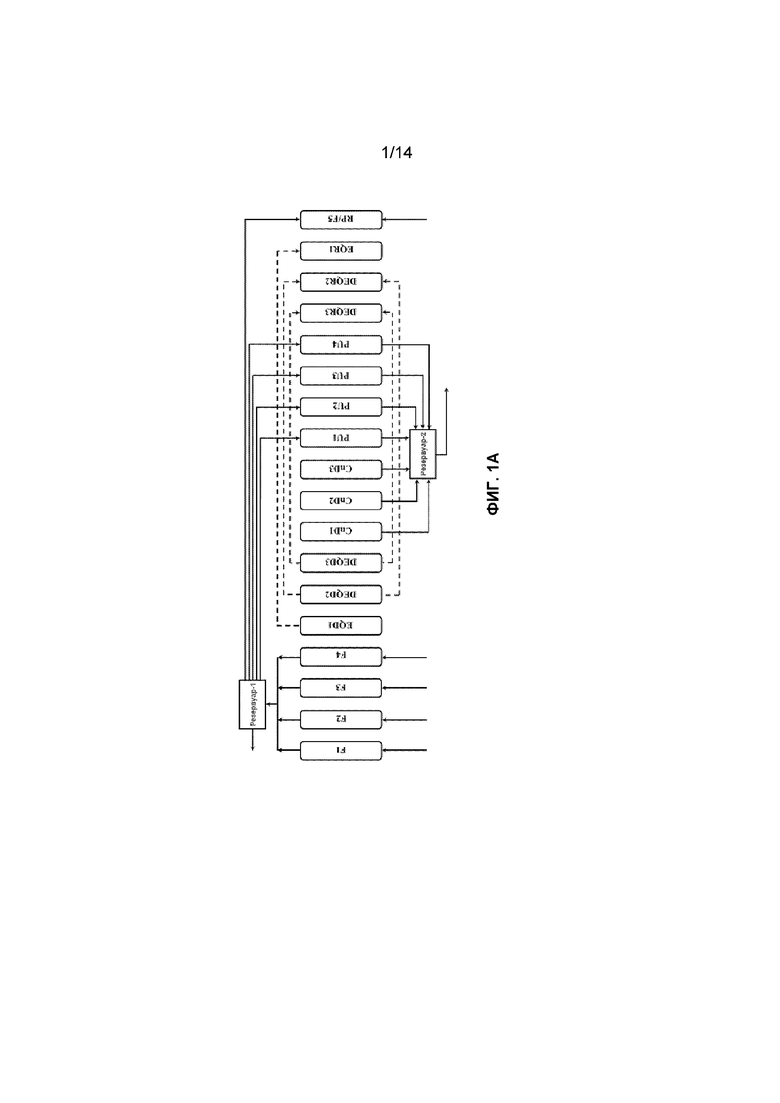

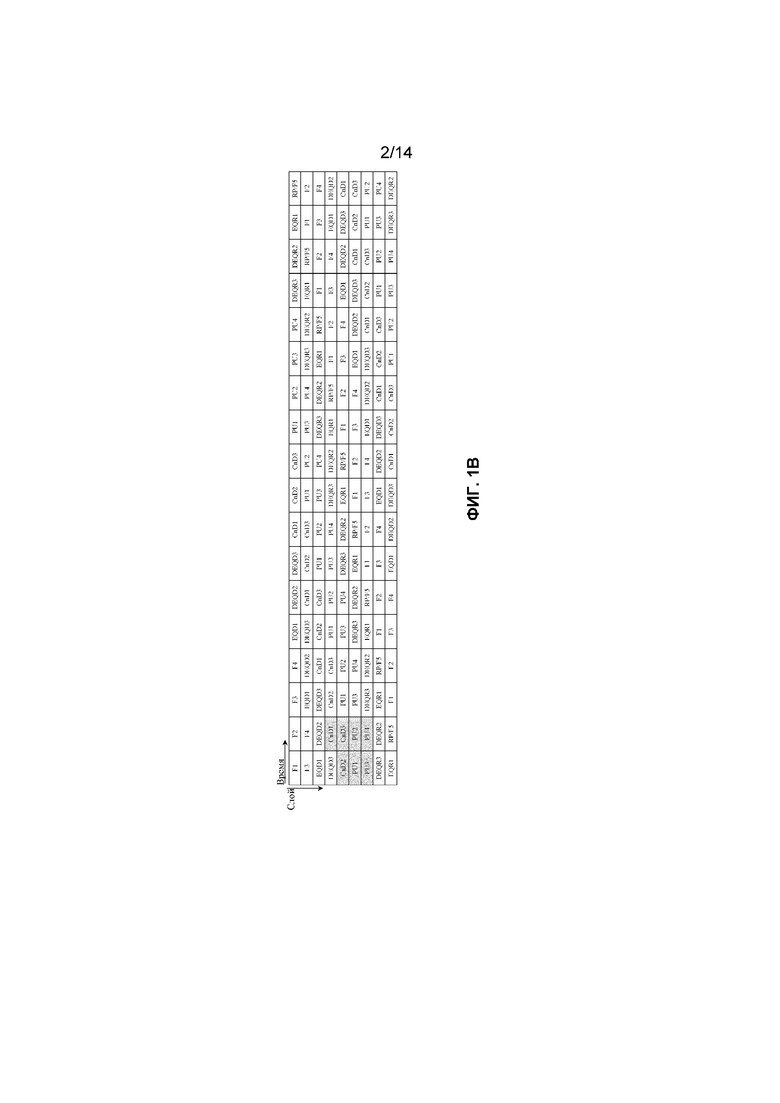

[003] Способы PSA обычно работают с множеством слоев и несколькими стадиями цикла, причем каждый слой проходит циклическую последовательность стадий подачи, выравнивающего сброса давления, продувки, промывки, выравнивающего повторного повышения давления и повторного повышения давления продукта и/или сырья. В качестве примера, схема многостадийного цикла PSA с 9 слоями представлена на Фигурах 1А и 1В (совместно именуемых здесь как « Фигура 1 »), на которой F (F1, F2, F3 и F4) обозначает стадию подачи (также называемую в данном документе стадией адсорбции), EQD1 обозначает стадию выравнивающего сброса давления, DEQD2 обозначает стадию двойного выравнивающего сброса давления, DEQD3 обозначает дополнительную стадию двойного выравнивающего сброса давления, CnD (CnD1, CnD2 и CnD3) обозначает стадию сброса давления в противотоке (дополнительно называется в данном документе стадией продувки противотоком), PU (PU1, PU2, PU3 и PU4) обозначает стадию промывки продукта, DEQR3 обозначает стадию двойного выравнивающего повышения давления, DEQR2 обозначает дополнительную стадию двойного выравнивающего повышения давления, EQR1 обозначает стадию выравнивающего повторного повышения давления, а RP/F5 обозначает стадию повторного повышения давления продукта и сырья. На Фигуре 1А проиллюстрирована последовательность стадий, входящих в один полный цикл PSA, причем газ поступает в, выходит из или проходит сквозь заданный слой на каждой стадии (например, заданный слой проходит стадию подачи (от F1 до F4) в течение первых четырех отрезков времени, затем стадию выравнивающего сброса давления EQD1 в течение пятого отрезка времени, с другим слоем, который проходит стадию выравнивающего повторного повышения давления EQR1 и т. д.). Фигура 1В представляет собой таблицу, в которой показано, какую стадию каждый адсорбционный слой проходит на каждом этапе способа, причем каждая строка слоя представляет один из 9 адсорбционных слоев, расположенных вдоль вертикального направления, а каждый столбец представляет отрезок времени цикла (причем на первом отрезке времени первый слой, указанный в таблице, проходит первую часть, F1, стадии подачи, а последний слой проходит стадию EQR1, на втором отрезке времени первый слой проходит вторую часть, F2, стадии подачи, а последний слой проходит стадию повторного повышения давления (RP/F5, и т. д.). Таким образом, строка в таблице на Фигуре 1B представляет все стадии цикла, которые проходит слой в течение периода полного цикла, а столбец показывает, какие стадии цикла проходит каждый из слоев в конкретное время.

[004] Как видно из схемы цикла, приведенной на Фигуре 1В, в способе многостадийной PSA с множеством слоев более чем один слой может проходить конкретную стадию в одно и то же время. Например, на первом отрезке времени первый и второй слои оба проходят часть своей стадии подачи (F1 и F3, соответственно) в одно и то же время.

[005] Дополнительно, как видно из схемы цикла, приведенной на Фигуре 1В, в любой конкретный момент времени один или большее количество слоев могут проходить стадию продувки противотоком (CnD1, CnD2 и CnD3), а один или большее количество других слоев могут проходить стадию промывки противотоком (PU1, PU2, PU3 и PU4). На стадии продувки давление в слое, который находится в процессе регенерации, сбрасывается до давления потока отходов. Затем следует одна или большее количество стадий промывки, на которых загрязняющие вещества вымываются из слоя с использованием потока продукта низкого давления. На стадии продувки расход из разгерметизированного слоя может быть высоким, особенно в начале, когда давление в слое самое высокое. Напротив, стадия промывки должна проводиться при относительно низком давлении, чтобы быть наиболее эффективной.

[006] В традиционном способе PSA стоки продувки и промывки обычно объединяют в один и тот же поток отходящего газа. В случае PSA N2 это поток отходов, который выбрасывается в атмосферу. В таких областях применения PSA, как очистка H2 или улучшение качества биогаза, поток отходящего газа может быть ценным и рециркулироваться в качестве топлива, и в этом случае обычно устанавливается расширительный резервуар для приема и смешивания потоков отходящего газа со всех стадий, включая стадии продувки, промывки от слоя к слою и промывки продукта. В случае PSA H2, вариацию расхода и давления в расширительном резервуаре для отходящего газа следует минимизировать, чтобы уменьшить разброс числа Воббе для отходящего горючего компонента.

[007] В способе PSA с вращающимся слоем адсорбционные слои расположены в роторном узле, который размещен между первым и вторым статорными узлами, причем каждый слой на каждом из двух концов слоя оборудован роторным портом, сквозь который газ поступает в или выходит из слоя, причем роторный узел вращается относительно первого и второго статорных узлов для смены режимов эксплуатации слоев (т. е., чтобы изменить стадию цикла PSA, которая имеет место в слоях). Более конкретно, каждый из первого и второго статорных узлов содержит статорную пластину, содержащую множество щелей в ней, чтобы направлять поток газа в адсорбционные слои и из них, а вращение роторного узла изменяет совмещение портов с щелями в статорных пластинах для смены режимов эксплуатации слоев. Таким образом, статорные пластины и щели в них обеспечивают действие переключающего клапана для переключения режимов эксплуатации адсорбционных слоев. Дополнительно, чтобы свести к минимуму количество щелей, которые необходимы в статорных пластинах, статорный узел, традиционно снабженный портом или портами для отходящего газа, чтобы удалять стоки продувки и промывки (т. е., потоки продувочного и промывочного отходящего газа), обычно оборудуют статорной пластиной, содержащей одну щель, также называемую в данном документе щелью для отходящего газа, для приема всех потоков отходящего газа из всех слоев, которые одновременно проходят стадии продувки или промывки. Стоки продувки и промывки затем могут быть объединены в указанной щели, как обсуждалось выше, в единый поток отходящего газа, который направляют в выходное отверстие устройства.

[008] В патенте США № 8470395 раскрыто устройство для короткоцикловой кинетической PSA с множеством слоев, в котором используется структурированный адсорбент с параллельным прохождением, состоящий из слоистого адсорбционного листа (SAPO–34), для отделения диоксида углерода (CO2) от газовой смеси, содержащей метан (CH4). Статорные пластины используются для открытия и закрытия слоев адсорбента с целью подачи и отведения технологических газов. Многостадийный цикл PSA с 28 слоями, состоящий из стадий производства, уравнивания, обратного стока (при давлении окружающей среды и ниже), откачивания, промывки продукта и повторного повышения давления (сырья и продукта), используется для оценки показателей эффективности способа. Стадии обратного стока включены для повышения выхода метана (CH4). В одном варианте реализации изобретения множество портов для отходящего газа используются для уменьшения перепада давления в этих портах путем разделения потока и уменьшения скорости потока газа.

[009] Другой пример такого способа с вращающимся слоем приведен в WO 2008/089564, в которой основное внимание уделяется технологии уплотнения поверхностей клапанов, включая поверхности статорных пластин роторного устройства PSA. В ней раскрыта конструкция с использованием двух портов для отходящего газа с целью сбора потоков отходящего газа при различных уровнях давления, так что если для дальнейшей обработки отходящего газа используется компрессор отходящего газа, то размер компрессора может быть значительно уменьшен.

КРАТКОЕ ИЗЛОЖЕНИЕ СУТИ ИЗОБРЕТЕНИЯ

[0010] В данном документе раскрыто новое устройство адсорбции при переменном давлении (PSA) с вращающимся слоем, статорные пластины для устройства PSA с вращающимся слоем и способы PSA с вращающимся слоем, в которых используется вышеперечисленное.

[0011] На данный момент обнаружено, что может быть полезным частично или полностью разделить щель для отходящего газа в статорной пластине устройства PSA с вращающимся слоем, которая обрабатывает потоки промывочного и продувочного отходящего газа, таким образом, чтобы щель отходящего газа в указанной статорной пластине имела первую и вторую секции для раздельной обработки потоков продувочного и промывочного отходящего газа, причем указанные секции разделены ограничителем потока, который ограничивает поток газа между секциями, или устроены таким образом, что в указанной статорной пластине имеются отдельные выходные щели для раздельной обработки потоков продувочного и промывочного отходящего газа.

[0012] Некоторые предпочтительные аспекты устройства, статорных пластин и способов по настоящему изобретению изложены ниже.

[0013] Аспект 1: Устройство адсорбции при переменном давлении (PSA) во вращающемся слое, содержащее роторный узел и первый и второй статорные узлы, причем:

роторный узел расположен между первым и вторым статорными узлами и содержит множество адсорбционных слоев, и, при этом, каждый слой снабжен на каждом из двух концов слоя роторным портом, сквозь который газ поступает в или выходит из указанного слоя,

первый статорный узел содержит по меньшей мере один порт для подачи, по меньшей мере один порт для отходящего газа и первую статорную пластину, снабженную по меньшей мере одной щелью для подачи, чтобы направлять по меньшей мере один сырьевой поток газа из порта(–ов) для подачи в любой из роторных портов, которые совмещаются с щелью, и по меньшей мере одной щелью для отходящего газа, чтобы направлять протекание потоков отходящего газа из любого из роторных портов, которые совмещаются с щелью, в порт(–ы) отходящего газа, и

второй статорный узел содержит по меньшей мере один порт для продукта и вторую статорную пластину, снабженную по меньшей мере одной щелью для продукта, чтобы направлять протекание по меньшей мере одного потока газообразного продукта между портом(–ами) для продукта и любым из роторных портов, которые совмещаются с щелью, и по меньшей мере одной щелью для промывки, чтобы направлять протекание по меньшей мере одного потока промывочного газа в любой из роторных портов, которые совмещаются с щелью,

роторный узел вращается относительно первого и второго статорных узлов таким образом, чтобы cменять режимы эксплуатации отдельных адсорбционных слоев путем изменения того, какие роторные порты с какими щелями в первой и второй статорных пластинах совмещены, причем, если роторные порты слоя совмещены с щелью для подачи и/или щелью для продукта, то указанный слой находится в режиме повторного повышения давления или режиме подачи, если роторные порты слоя совмещены с щелью для отходящего газа и щелью для промывки, то указанный слой находится в режиме промывки, а если роторные порты слоя совмещены с щелью для отходящего газа и не совмещены с щелью для промывки, то указанный слой находится в режиме продувки, и, при этом,

присутствует одно из двух:

а) по меньшей мере одна щель для отходящего газа в первой статорной пластине включает в себя щель для отходящего газа, которая имеет первую секцию, выполненную с возможностью приема потока промывочного отходящего газа по меньшей мере из одного адсорбционного слоя в режиме промывки, и вторую секцию, выполненную с возможностью одновременного приема потока продувочного отходящего газа по меньшей мере из одного другого адсорбционного слоя в режиме продувки, причем указанная первая секция снабжена выходным отверстием для выхода потока промывочного отходящего газа со статорной пластины, а указанная вторая секция снабжена отдельным выходным отверстием для отдельного выхода потока продувочного отходящего газа со статорной пластины, и, при этом, первая и вторая секции разделены ограничителем потока, который выполнен с возможностью ограничения, но не полного предотвращения протекания газа между секциями; или

b) по меньшей мере одна щель для отходящего газа в первой статорной пластине включает в себя первую щель для отходящего газа, выполненную с возможностью приема потока промывочного отходящего газа по меньшей мере из одного адсорбционного слоя в режиме промывки, и отдельную вторую щель для отходящего газа, которая выполнена с возможностью одновременного приема потока продувочного отходящего газа по меньшей мере из одного другого адсорбционного слоя в режиме продувки, причем первая щель для отходящего газа снабжена выходным отверстием для выхода потока промывочного отходящего газа со статорной пластины, а вторая щель для отходящего газа снабжена отдельным выходным отверстием для отдельного выхода потока продувочного отходящего газа со статорной пластины.

[0014] Аспект 2: Устройство для PSA с вращающимся слоем по Аспекту 1, отличающееся тем, что по меньшей мере одна щель для отходящего газа в первой статорной пластине включает в себя щель для отходящего газа, которая имеет первую секцию, выполненную с возможностью приема потока промывочного отходящего газа по меньшей мере из одного адсорбционного слоя в режиме промывки, и вторую секцию, выполненную с возможностью одновременного приема потока продувочного отходящего газа по меньшей мере из одного другого адсорбционного слоя в режиме продувки, причем указанная первая секция снабжена выходным отверстием для выхода потока промывочного отходящего газа со статорной пластины, а указанная вторая секция снабжена отдельным выходным отверстием для отдельного выхода потока продувочного отходящего газа со статорной пластины, и, при этом, первая и вторая секции разделены ограничителем потока, который выполнен с возможностью ограничения, но не полного предотвращения протекания газа между секциями.

[0015] Аспект 3: Устройство PSA с вращающимся слоем по Аспекту 2, отличающееся тем, что указанный ограничитель потока, разделяющий первую и вторую секции щели для отходящего газа, включает в себя по меньшей мере один физический барьер, расположенный внутри щели, который уменьшает площадь открытого поперечного сечения щели в месте расположения физического барьера, сквозь которое может протекать газ.

[0016] Аспект 4: Устройство PSA с вращающимся слоем по Аспекту 3, отличающееся тем, что указанный по меньшей мере один физический барьер включает в себя барьер, расположенный внутри щели, который проходит по всей ширине щели и от низа щели на высоту, которая меньше полной высоты щели.

[0017] Аспект 5: Устройство PSA с вращающимся слоем по Аспекту 3 или 4, отличающееся тем, что площадь открытого поперечного сечения щели в месте расположения физического барьера составляет от 1% до 50% от максимальной площади поперечного сечения щели в любом другом месте.

[0018] Аспект 6: Устройство PSA с вращающимся слоем по Аспекту 3 или 4, отличающееся тем, что площадь открытого поперечного сечения щели в месте расположения физического барьера составляет от 1% до 20% от максимальной площади поперечного сечения щели в любом другом месте.

[0019] Аспект 7: Устройство PSA с вращающимся слоем по любому из Аспектов 3–6, отличающееся тем, что ширина физического барьера, в направлении по окружности пластины, в его самой узкой точке меньше диаметра роторных портов.

[0020] Аспект 8: Устройство PSA с вращающимся слоем по Аспекту 1, отличающееся тем, что по меньшей мере одна щель для отходящего газа в первой статорной пластине включает в себя первую щель для отходящего газа, выполненную с возможностью приема потока промывочного отходящего газа по меньшей мере из одного адсорбционного слоя в режиме промывки, и отдельную вторую щель для отходящего газа, выполненную с возможностью одновременного приема потока продувочного отходящего газа по меньшей мере из одного другого адсорбционного слоя в режиме продувки, причем первая щель для отходящего газа снабжена выходным отверстием для выхода потока промывочного отходящего газа со статорной пластины, а вторая щель для отходящего газа снабжена отдельным выходным отверстием для отдельного выхода потока продувочного отходящего газа со статорной пластины.

[0021] Аспект 9: Устройство PSA с вращающимся слоем по Аспекту 8, отличающееся тем, что первая щель для отходящего газа выполнена с возможностью приема множества потоков промывочного отходящего газа из множества адсорбционных слоев в режиме промывки, и/или вторая щель для отходящего газа выполнена с возможностью приема множества потоков продувочного отходящего газа из множества других адсорбционных слоев в режиме продувки.

[0022] Аспект 10: Устройство PSA с вращающимся слоем по Аспекту 8 или 9, отличающееся тем, что секция статорной пластины, разделяющая первую и вторую щели для отходящего газа, имеет ширину, в направлении вдоль окружности пластины, которая в ее самой узкой точке меньше, чем диаметр роторных портов.

[0023] Аспект 11: Устройство PSA с вращающимся слоем по любому из Аспектов 1–10, отличающееся тем, что указанные два отдельных выходных отверстия из указанных первой и второй секций щели для отходящего газа или из указанных первой и второй щелей для отходящего газа гидравлически соединены с одним и тем же портом для отходящего газа первого статорного узла, причем указанные отдельные выходные отверстия соединены с портом для отходящего газа посредством коллектора отходящего газа, который принимает оба потока отходящего газа из обоих выходных отверстий, причем площадь поперечного сечения коллектора отходящего газа больше, чем площадь поперечного сечения щели или щелей для отходящего газа.

[0024] Аспект 12: Устройство PSA с вращающимся слоем по любому из Аспектов 1–11, отличающееся тем, что присутствует одно из двух:

а) по меньшей мере одна щель для подачи в первой статорной пластине включает в себя щель для подачи, которая имеет первую секцию, выполненную с возможностью направления первого сырьевого потока газа по меньшей мере в один адсорбционный слой в режиме повторного повышения давления или подачи, и вторую секцию, выполненную с возможностью направления второго сырьевого потока газа по меньшей мере в один другой адсорбционный слой в режиме подачи, причем указанная первая секция снабжена входным отверстием для приема первого сырьевого потока газа, а указанная вторая секция снабжена отдельным входным отверстием для отдельного приема второго сырьевого потока газа, и, при этом, первая и вторая секции разделены ограничителем потока, который выполнен с возможностью ограничения, но не полного предотвращения протекания газа между секциями; или

b) по меньшей мере одна щель для подачи в первой статорной пластине включает в себя первую щель для подачи, выполненную с возможностью направления первого сырьевого потока газа по меньшей мере в один адсорбционный слой в режиме повторного повышения давления или подачи, и отдельную вторую щель для подачи, выполненную с возможностью направления второго сырьевого потока газа по меньшей мере в один другой адсорбционный слой в режиме подачи, причем первая щель для подачи снабжена входным отверстием для приема первого сырьевого потока газа, а вторая щель для подачи снабжена отдельным входным отверстием для отдельного приема второго сырьевого потока газа.

[0025] Аспект 13: Устройство PSA с вращающимся слоем по любому из Аспектов 1–12, отличающееся тем, что присутствует одно из двух:

а) по меньшей мере одна щель для продукта во второй статорной пластине включает в себя щель для продукта, которая имеет первую секцию, выполненную с возможностью направления первого потока газообразного продукта по меньшей мере в один адсорбционный слой в режиме повторного повышения давления или приема первого потока газообразного продукта по меньшей мере из одного адсорбционного слоя в режиме подачи, и вторую секцию, выполненную с возможностью приема второго потока газообразного продукта по меньшей мере из одного другого адсорбционного слоя в режиме подачи, причем указанная первая секция снабжена входным отверстием для приема или выходным отверстием для выхода первого потока газообразного продукта, а указанная вторая секция снабжена отдельным выходным отверстием для отдельного выхода второго потока газообразного продукта, и, при этом, первая и вторая секции разделены ограничителем потока, который выполнен с возможностью ограничения, но не полного предотвращения протекания газа между секциями; или

b) по меньшей мере одна щель для продукта в первой статорной пластине включает в себя первую щель для подачи продукта, выполненную с возможностью направления первого потока газообразного продукта по меньшей мере в один адсорбционный слой в режиме повторного повышения давления или приема первого потока газообразного продукта по меньшей мере из одного адсорбционного слоя в режиме подачи, и отдельную вторую щель для продукта, выполненную с возможностью приема второго потока газообразного продукта по меньшей мере из одного другого адсорбционного слоя в режиме подачи, причем первая щель для продукта снабжена входным отверстием для приема или выходным отверстием для выхода первого потока газообразного продукта, а вторая щель для продукта снабжена отдельным выходным отверстием для отдельного выхода второго потока газообразного продукта.

[0026] Аспект 14: Статорная пластина для устройства адсорбции при переменном давлении (PSA) с вращающимся слоем, причем статорная пластина содержит по меньшей мере одну щель для подачи, выполненную с возможностью направления по меньшей мере одного сырьевого потока газа по меньшей мере в один адсорбционный слой устройства PSA с вращающимся слоем, который находится в режиме повторного повышения давления или подачи, и, при этом, присутствует одно из двух:

а) статорная пластина дополнительно содержит щель для отходящего газа, которая имеет первую секцию, выполненную с возможностью приема потока промывочного отходящего газа по меньшей мере из одного адсорбционного слоя устройства PSA с вращающимся слоем, который находится в режиме промывки, и вторую секцию, выполненную с возможностью одновременного приема потока продувочного отходящего газа по меньшей мере из одного другого адсорбционного слоя устройства PSA с вращающимся слоем, который находится в режиме продувки, причем указанная первая секция снабжена выходным отверстием для выхода потока промывочного отходящего газа со статорной пластины, а указанная вторая секция снабжена отдельным выходным отверстием для отдельного выхода потока продувочного отходящего газа со статорной пластины, и, при этом, первая и вторая секции щели разделены ограничителем потока, который выполнен с возможностью ограничения, но не полного предотвращения протекания потока газа между секциями; или

b) статорная пластина дополнительно содержит первую щель для отходящего газа, выполненную с возможностью приема потока промывочного отходящего газа по меньшей мере из одного адсорбционного слоя устройства PSA с вращающимся слоем, который находится в режиме промывки, и содержит отдельную вторую щель для отходящего газа, выполненную с возможностью одновременного приема потока продувочного отходящего газа по меньшей мере из одного другого адсорбционного слоя устройства PSA с вращающимся слоем, который находится в режиме продувки, причем первая щель для отходящего газа снабжена выходным отверстием для выхода потока промывочного отходящего газа со статорной пластины, а вторая щель для отходящего газа снабжена отдельным выходным отверстием для отдельного выхода потока продувочного отходящего газа со статорной пластины.

[0027] Аспект 15: Статорная пластина по Аспекту 14, отличающаяся тем, что статорная пластина является такой же, как дополнительно определено в любом из Аспектов 2–10 и 12.

[0028] Аспект 16: Способ адсорбции при переменном давлении (PSA) с вращающимся слоем, включающий в себя прохождение каждым из множества адсорбционных слоев цикла PSA, который включает в себя стадию подачи, в ходе которой адсорбционный слой находится в режиме подачи, стадию продувки, в ходе которой адсорбционный слой находится в режиме продувки, стадию промывки, в ходе которой адсорбционный слой находится в режиме промывки, и стадию повторного повышения давления, в ходе которой адсорбционный слой находится в режиме повторного повышения давления, причем:

адсорбционные слои расположены в роторном узле, который размещен между первым и вторым статорными узлами, и, при этом, каждый слой снабжен на каждом из двух концов слоя роторным портом, сквозь который газ входит или выходит из указанного слоя,

первый статорный узел содержит по меньшей мере один порт для подачи, по меньшей мере один порт для отходящего газа и первую статорную пластину, содержащую по меньшей мере одну щель для подачи, чтобы направлять по меньшей мере один сырьевой поток газа из порта(–ов) для подачи в любой из роторных портов, которые совмещаются с щелью, и по меньшей мере одну щель для отходящего газа, чтобы направлять протекание потоков отходящего газа из любого из роторных портов, которые совмещаются с щелью, в порт(–ы) отходящего газа,

второй статорный узел содержит по меньшей мере один порт для продукта и вторую статорную пластину, содержащую по меньшей мере одну щель для продукта, чтобы направлять протекание по меньшей мере одного потока газообразного продукта между портом(–ами) продукта и любым из роторных портов, которые совмещаются с щелью, и по меньшей мере одну щель для промывки, чтобы направлять протекание по меньшей мере одного потока промывочного газа в любой из роторных портов, которые совмещаются с щелью,

роторный узел вращается относительно первого и второго статорных узлов с тем, чтобы сменять режимы эксплуатации отдельных адсорбционных слоев путем изменения того, какие роторные порты с какими щелями в первой и второй статорных пластинах совмещены, причем если роторные порты слоя совмещены с щелью для подачи и/или щелью для продукта, то этот слой находится в режиме повторного повышения давления или подачи, если роторные порты слоя совмещены с щелью для отходящего газа и щелью для промывки, то этот слой находится в режиме промывки, а если роторные порты слоя совмещены с щелью для отходящего газа и не совмещены с щелью для промывки, то этот слой находится в режиме продувки, и, при этом,

присутствует одно из двух:

а) по меньшей мере одна щель для отходящего газа в первой статорной пластине включает в себя щель для отходящего газа, имеющую первую секцию, которая принимает поток промывочного отходящего газа по меньшей мере из одного адсорбционного слоя в режиме промывки, и вторую секцию, которая одновременно принимает поток продувочного отходящего газа по меньшей мере из одного другого адсорбционного слоя в режиме продувки, причем указанная первая секция снабжена выходным отверстием для выхода потока промывочного отходящего газа со статорной пластины, а указанная вторая секция снабжена отдельным выходным отверстием для отдельного выхода потока продувочного отходящего газа со статорной пластины, и, при этом, первая и вторая секции щели разделены ограничителем потока, который ограничивает, но не полностью предотвращает протекание газа между секциями; или

b) по меньшей мере одна щель для отходящего газа в первой статорной пластине включает в себя первую щель для отходящего газа, которая принимает поток промывочного отходящего газа по меньшей мере из одного адсорбционного слоя в режиме промывки, и отдельную вторую щель для отходящего газа, которая одновременно принимает поток продувочного отходящего газа по меньшей мере из одного другого адсорбционного слоя в режиме продувки, причем первая щель для отходящего газа снабжена выходным отверстием для выхода потока промывочного отходящего газа со статорной пластины, а вторая щель для отходящего газа снабжена отдельным выходным отверстием для отдельного выхода потока продувочного отходящего газа со статорной пластины.

[0029] Аспект 17: Способ PSA с вращающимся слоем по Аспекту 16, отличающийся тем, что по меньшей мере одна щель для отходящего газа в первой статорной пластине включает в себя щель для отходящего газа, которая имеет первую секцию, принимающую поток промывочного отходящего газа по меньшей мере из одного адсорбционного слоя в режиме промывки, и вторую секцию, одновременно принимающую поток продувочного отходящего газа по меньшей мере из одного другого адсорбционного слоя в режиме продувки, причем указанная первая секция снабжена выходным отверстием для выхода потока промывочного отходящего газа со статорной пластины, а указанная вторая секция снабжена отдельным выходным отверстием для отдельного выхода потока продувочного отходящего газа со статорной пластины, и, при этом, первая и вторая секции щели разделены ограничителем потока, который ограничивает, но не полностью предотвращает протекание газа между секциями.

[0030] Аспект 18: Способ PSA с вращающимся слоем по Аспекту 17, отличающийся тем, что указанный ограничитель потока, разделяющий первую и вторую секции щели для отходящего газа, включает в себя по меньшей мере один физический барьер, расположенный внутри щели, который уменьшает площадь открытого поперечного сечения щели в месте расположения физического барьера, сквозь которое может протекать газ.

[0031] Аспект 19: Способ PSA с вращающимся слоем по Аспекту 18, отличающийся тем, что указанный по меньшей мере один физический барьер включает в себя барьер, расположенный внутри щели, который проходит по всей ширине щели и от низа щели до высоты, которая меньше полной высоты щели.

[0032] Аспект 20: Способ PSA с вращающимся слоем по Аспекту 18 или 19, отличающийся тем, что площадь открытого поперечного сечения щели в месте расположения физического барьера составляет от 1% до 50% от максимальной площади поперечного сечения щели в любом другом месте.

[0033] Аспект 21: Способ PSA с вращающимся слоем по Аспекту 18 или 19, отличающийся тем, что площадь открытого поперечного сечения щели в месте расположения физического барьера составляет от 1% до 20% от максимальной площади поперечного сечения щели в любом другом месте.

[0034] Аспект 22: Способ PSA с вращающимся слоем по любому из Аспектов 18–21, отличающийся тем, что ширина физического барьера, в направлении по окружности пластины, в своей самой узкой точке меньше диаметра роторных портов.

[0035] Аспект 23: Способ PSA с вращающимся слоем по Аспекту 16, отличающийся тем, что по меньшей мере одна щель для отходящего газа в первой статорной пластине включает в себя первую щель для отходящего газа, которая принимает поток промывочного отходящего газа по меньшей мере из одного адсорбционного слоя в режиме промывки, и отдельную вторую щель для отходящего газа, которая одновременно принимает поток продувочного отходящего газа по меньшей мере из одного другого адсорбционного слоя в режиме продувки, причем первая щель для отходящего газа снабжена выходным отверстием для выхода потока промывочного отходящего газа со статорной пластины, а вторая щель для отходящего газа снабжена отдельным выходным отверстием для отдельного выхода потока продувочного отходящего газа со статорной пластины.

[0036] Аспект 24: Способ PSA с вращающимся слоем по Аспекту 23, отличающийся тем, что первая щель для отходящего газа принимает множество потоков промывочного отходящего газа из множества адсорбционных слоев в режиме промывки, и/или вторая щель для отходящего газа принимает множество потоков продувочного отходящего газа из множества других адсорбционных слоев в режиме продувки.

[0037] Аспект 25: Способ PSA с вращающимся слоем по Аспекту 23 или 24, отличающийся тем, что секция статорной пластины, разделяющая первую и вторую щели для отходящего газа, имеет ширину, в направлении вдоль окружности пластины, которая в ее самой узкой точке меньше, чем диаметр роторных портов.

[0038] Аспект 26: Способ PSA с вращающимся слоем по любому из Аспектов 16–25, отличающийся тем, что указанные два отдельных выходных отверстия в указанной щели для отходящего газа или указанных первой и второй щелей для отходящего газа направляют потоки отходящего газа в один и тот же порт для отходящего газа первого статорного узла, причем указанные отдельные выходные отверстия соединены с портом отходящего газа посредством коллектора отходящего газа, который принимает оба потока отходящего газа из обоих выходных отверстий, и, при этом, площадь поперечного сечения коллектора отходящего газа больше, чем площадь поперечного сечения щели или щелей для отходящего газа.

[0039] Аспект 27: Способ PSA с вращающимся слоем по любому из Аспектов 16–26, отличающийся тем, что присутствует одно из двух:

а) по меньшей мере одна щель для подачи в первой статорной пластине включает в себя щель для подачи, которая имеет первую секцию, направляющую первый сырьевой поток газа по меньшей мере в один адсорбционный слой в режиме повторного повышения давления или подачи, и вторую секцию, направляющую второй сырьевой поток газа по меньшей мере в один другой адсорбционный слой в режиме подачи, причем указанная первая секция снабжена входным отверстием для приема первого сырьевого потока газа, а указанная вторая секция снабжена отдельным входным отверстием для отдельного приема второго сырьевого потока газа, и, при этом, первая и вторая секции разделены ограничителем потока, который ограничивает, но не полностью предотвращает протекание газа между секциями; или

b) по меньшей мере одна щель для подачи в первой статорной пластине включает в себя первую щель для подачи, которая направляет первый сырьевой поток газа по меньшей мере в один адсорбционный слой в режиме повторного повышения давления или подачи, и отдельную вторую щель для подачи, которая направляет второй сырьевой поток газа по меньшей мере в один другой адсорбционный слой в режиме подачи, причем первая щель для подачи снабжена входным отверстием для приема первого сырьевого потока газа, а вторая щель для подачи снабжена отдельным входным отверстием для отдельного приема второго сырьевого потока газа.

[0040] Аспект 28: Способ PSA с вращающимся слоем по любому из Аспектов 16–27, отличающийся тем, что присутствует одно из двух:

а) по меньшей мере одна щель для продукта во второй статорной пластине включает в себя щель для продукта, которая имеет первую секцию, направляющую первый поток газообразного продукта по меньшей мере в один адсорбционный слой в режиме повторного повышения давления или принимает первый поток газообразного продукта по меньшей мере из одного адсорбционного слоя в режиме подачи, и вторую секцию, принимающую второй поток газообразного продукта по меньшей мере из одного другого адсорбционного слоя в режиме подачи, причем указанная первая секция снабжена входным отверстием для приема или выходным отверстием для выхода первого потока газообразного продукта, а указанная вторая секция снабжена отдельным выходным отверстием для отдельного выхода второго потока газообразного продукта, и, при этом, первая и вторая секции разделены ограничителем потока, который ограничивает, но не полностью предотвращает протекание газа между секциями; или

b) по меньшей мере одна щель для продукта в первой статорной пластине включает в себя первую щель для продукта, которая направляет поток первого газообразного продукта по меньшей мере в один адсорбционный слой в режиме повторного повышения давления или принимает поток первого газообразного продукта по меньшей мере из одного адсорбционного слоя в режиме подачи, и отдельную вторую щель для продукта, которая принимает второй поток газообразного продукта по меньшей мере из одного другого адсорбционного слоя в режиме подачи, причем первая щель для продукта снабжена входным отверстием для приема или выходным отверстием для выхода первого потока газообразного продукта, а вторая щель для продукта снабжена отдельным выходным отверстием для отдельного выхода второго потока газообразного продукта.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0041] Фигура 1 иллюстрирует многостадийный цикл PSA с 9 слоями, причем Фигура 1А представляет собой схему, на которой приведена последовательность стадий, входящих в один полный цикл PSA, притом, что газ протекает в, из или сквозь заданный слой на каждой стадии, а Фигура 1В представляет собой таблицу, иллюстрирующую, какую стадию каждый адсорбционный слой проходит на каждом этапе способа.

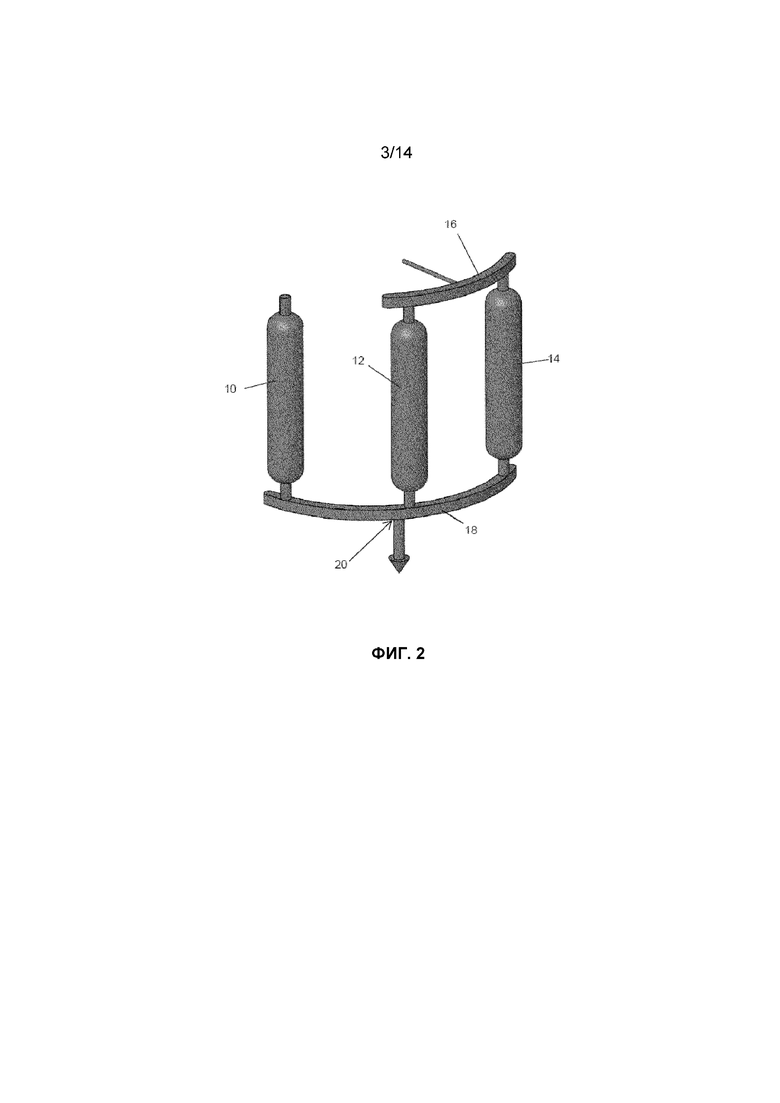

[0042] Фигура 2 представляет собой упрощенную схему, иллюстрирующую протекание потоков продувочного и промывочного отходящего газа в устройстве и способе PSA с вращающимся слоем из предшествующего уровня техники.

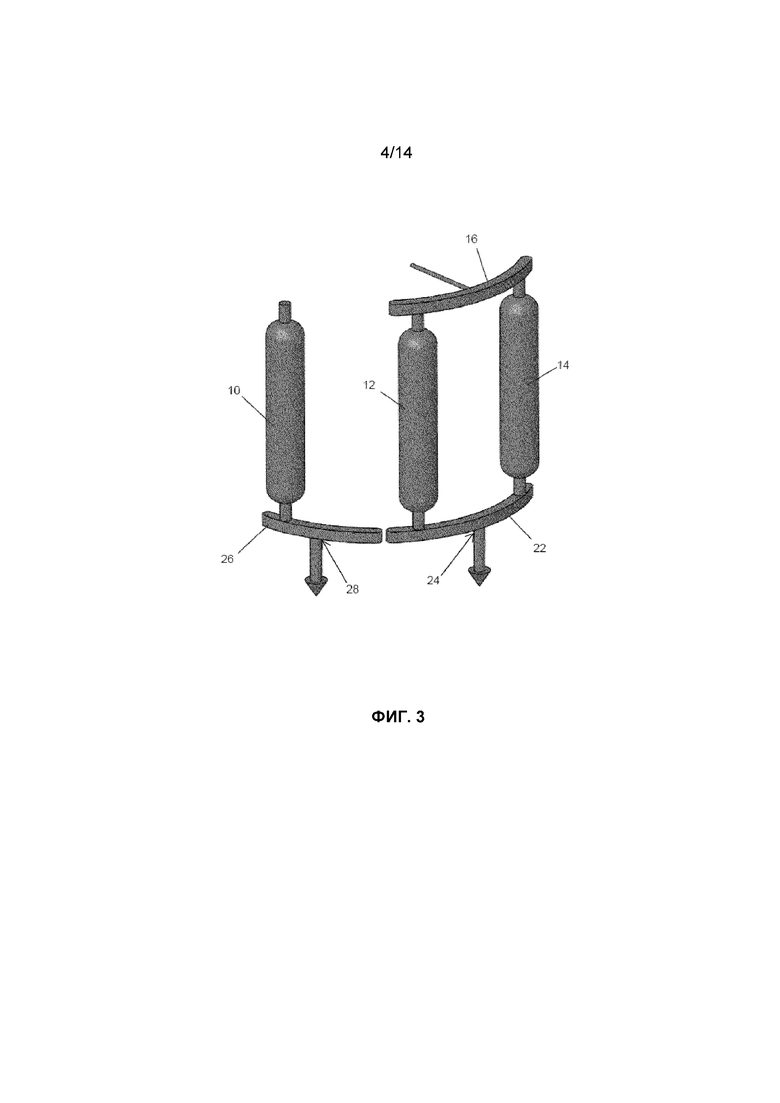

[0043] Фигура 3 представляет собой упрощенную схему, иллюстрирующую протекание потоков продувочного и промывочного отходящего газа в соответствии с вариантом реализации настоящего изобретения.

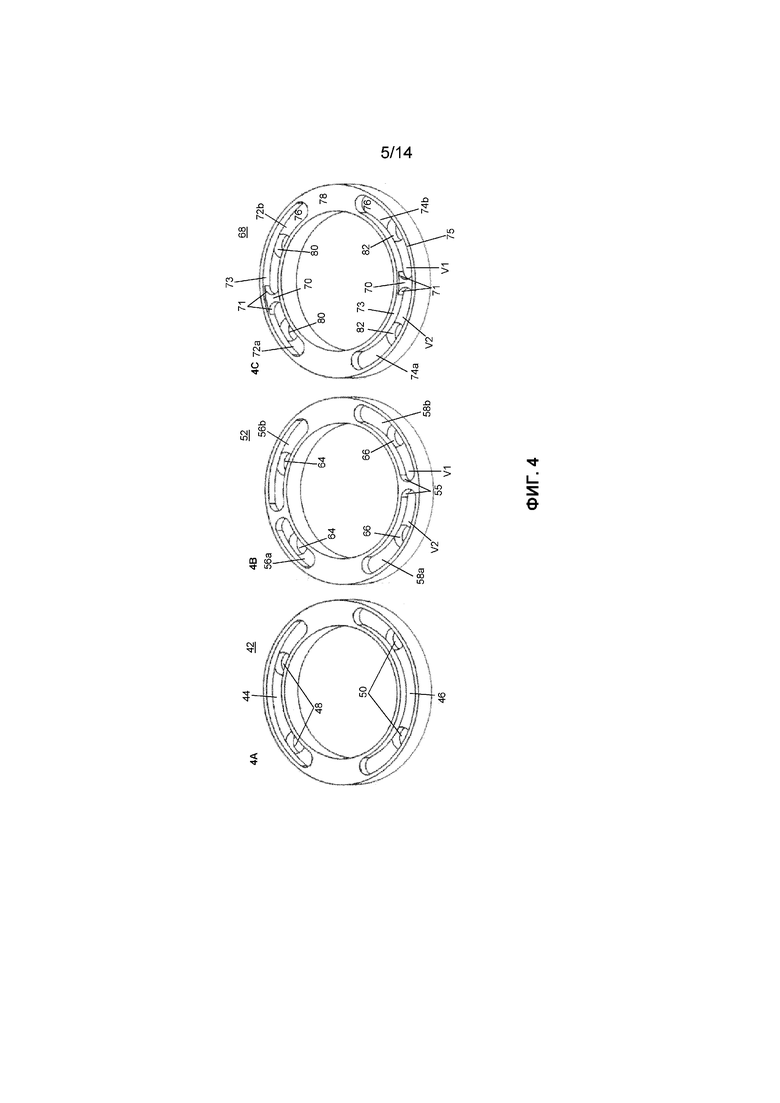

[0044] Фигура 4 представляет собой упрощенное изображение статорных пластин из предшествующего уровня техники (Фигура 4А) и статорных пластин в соответствии с вариантами реализации настоящего изобретения (Фигуры 4В и 4С).

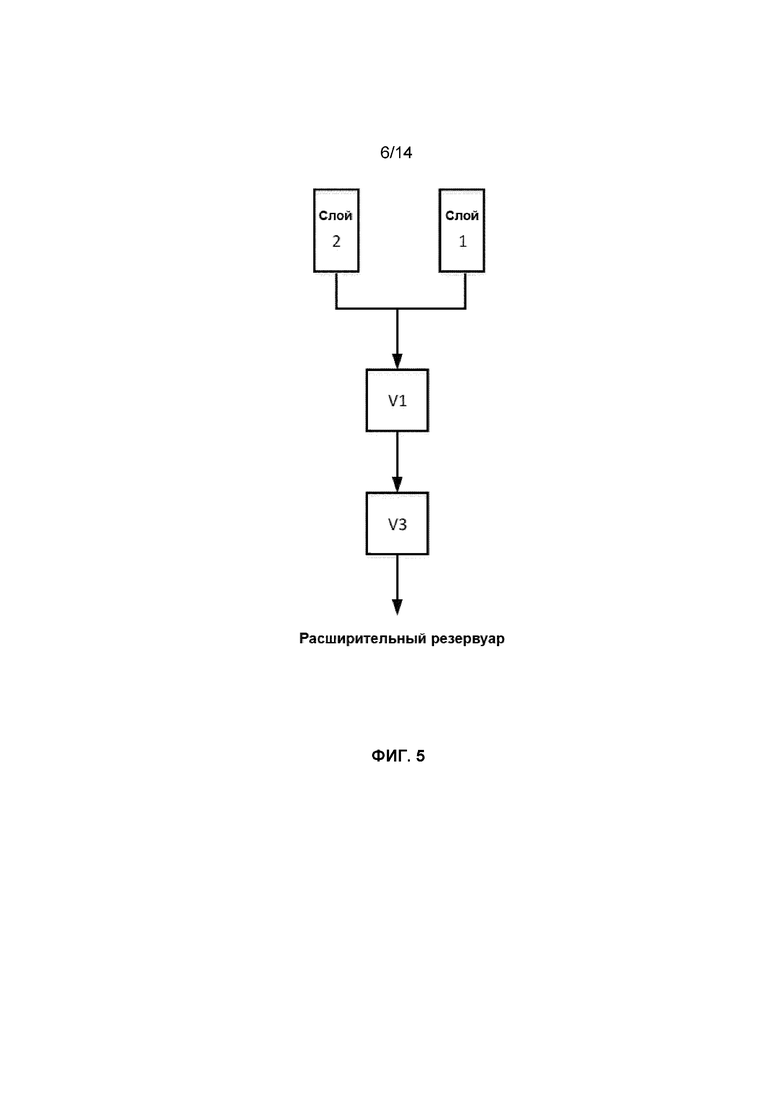

[0045] Фигура 5 представляет собой упрощенную схему, иллюстрирующую протекание потоков продувочного и промывочного отходящего газа в устройстве и способе PSA с вращающимся слоем, в которых используется статорная пластина с Фигуры 4А.

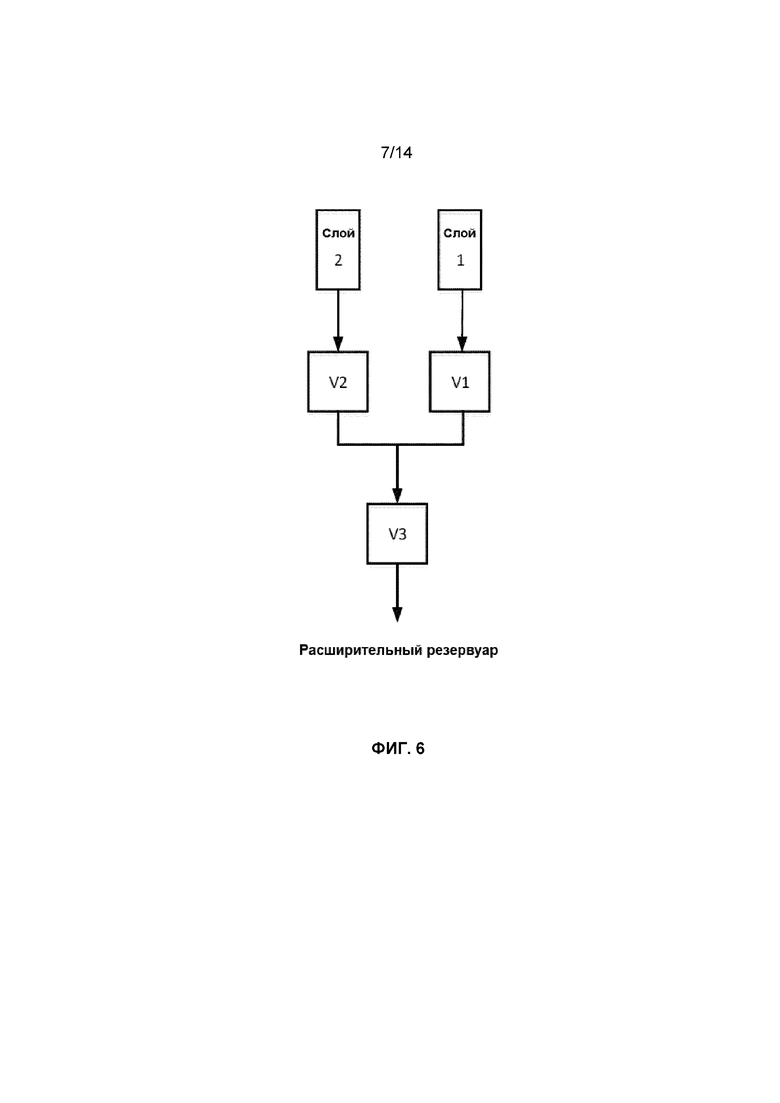

[0046] Фигура 6 представляет собой упрощенную схему, иллюстрирующую протекание потоков продувочного и промывочного отходящего газа в устройстве и способе PSA с вращающимся слоем, в которых используется статорная пластина с Фигуры 4B.

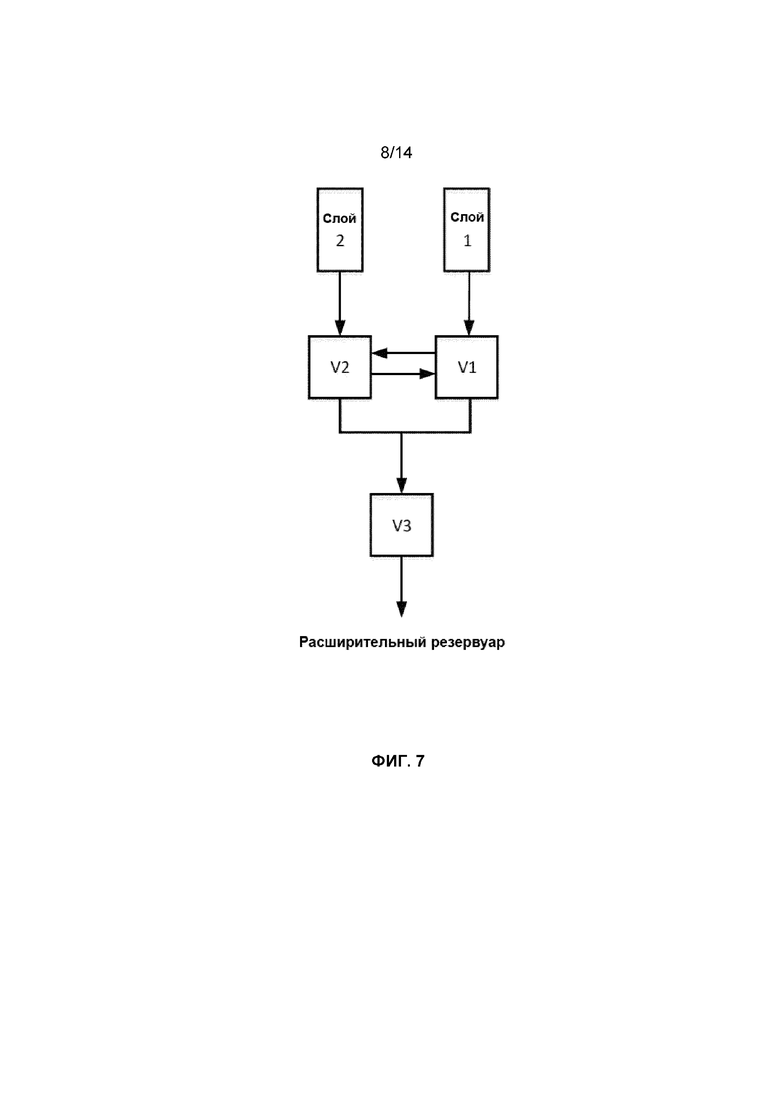

[0047] Фигура 7 представляет собой упрощенную схему, иллюстрирующую протекание потоков продувочного и промывочного отходящего газа в устройстве и способе PSA с вращающимся слоем, в которых используется статорная пластина с Фигуры 4C.

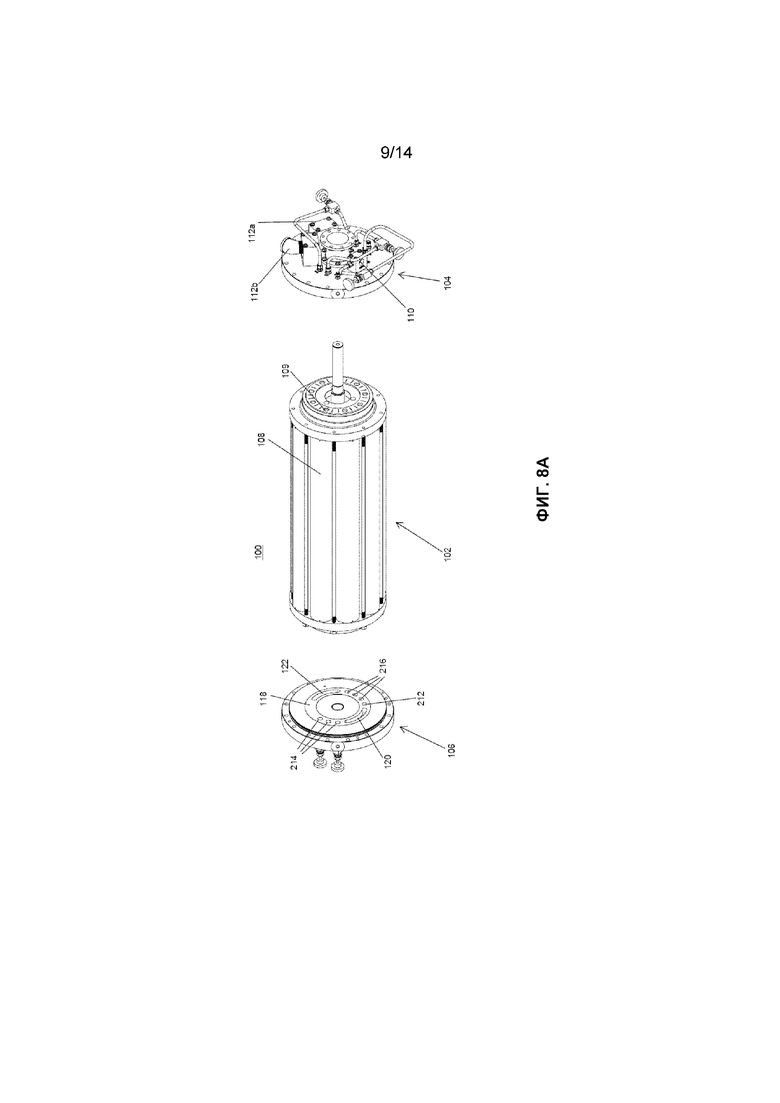

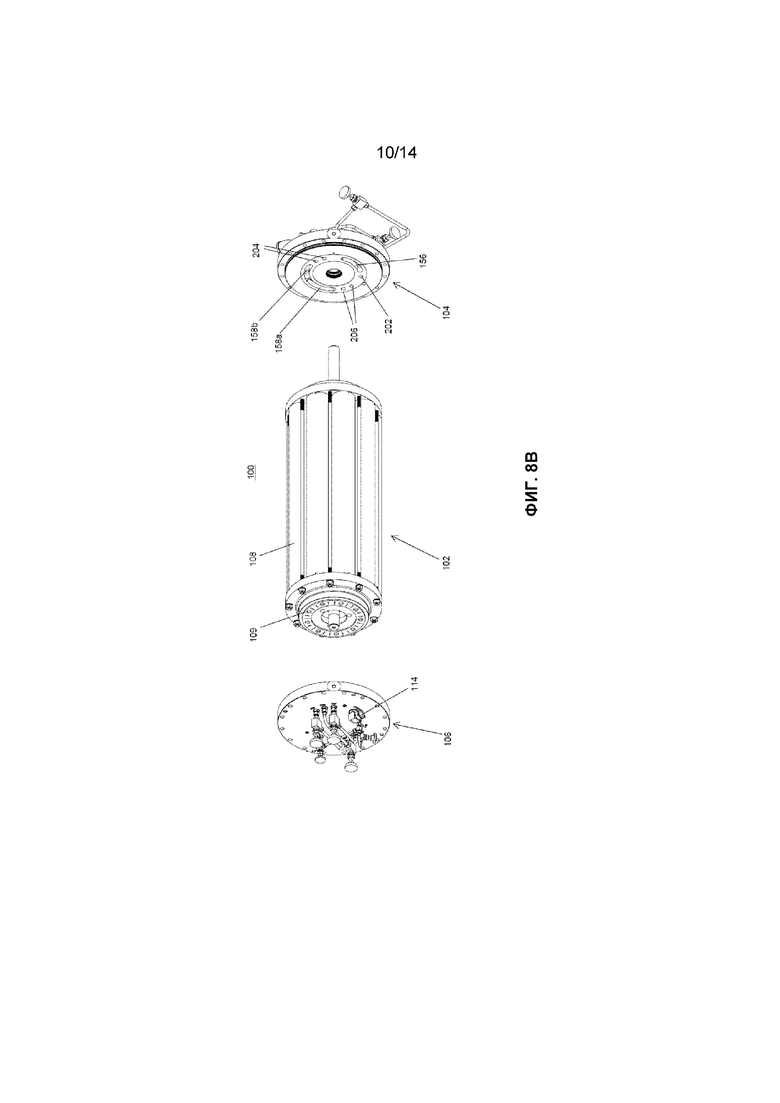

[0048] Фигуры 8А и 8В представляют собой перспективные изображения в разобранном виде устройства PSA с вращающимся слоем, содержащего статорную пластину, подобную приведенной на Фигуре 4В.

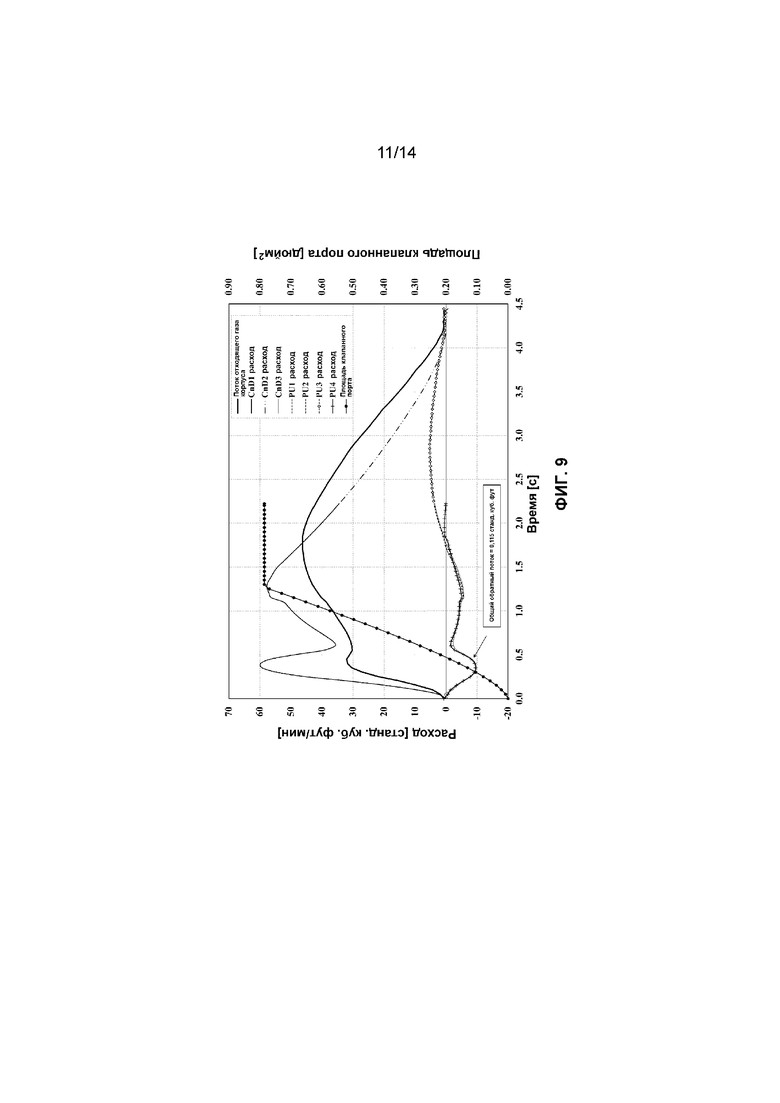

[0049] Фигура 9 представляет собой график, иллюстрирующий зависимость скорости потока от времени для различных слоев, проходящих стадии способа PSA N2, с применением цикла PSA, представленного на Фигуре 1.

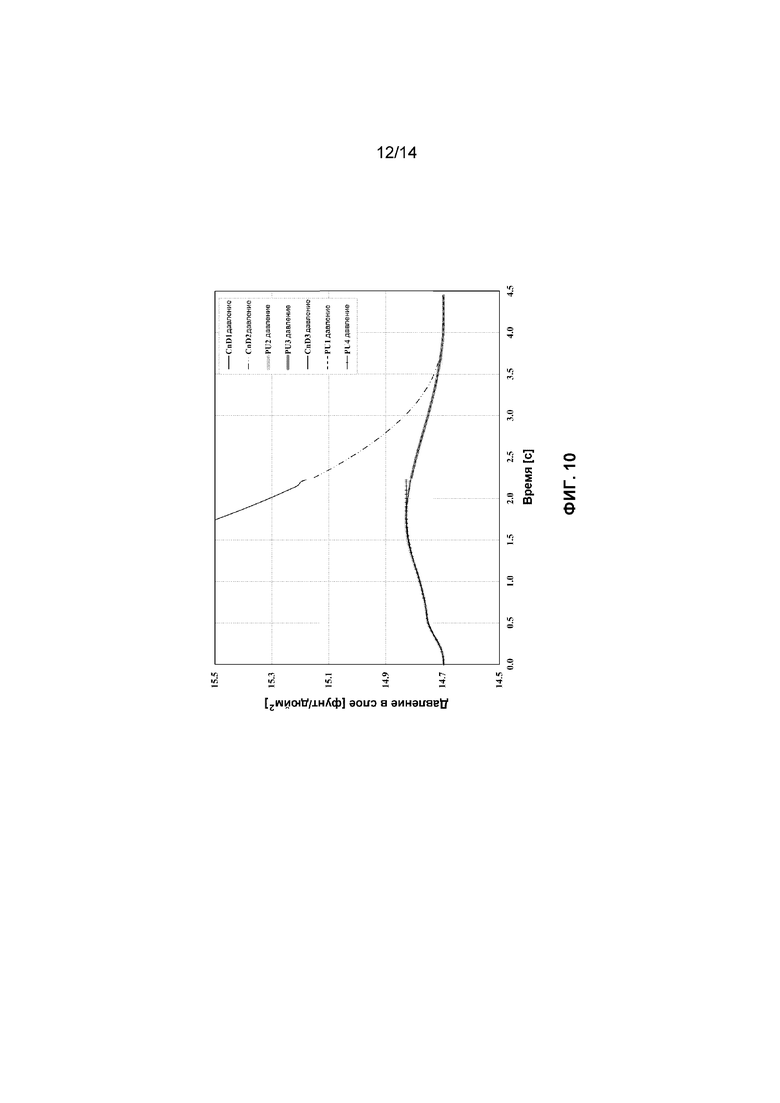

[0050] Фигура 10 представляет собой график, иллюстрирующий зависимость давления в слое от времени для различных слоев, проходящих стадии способа PSA N2, с применением цикла PSA, представленного на Фигуре 1.

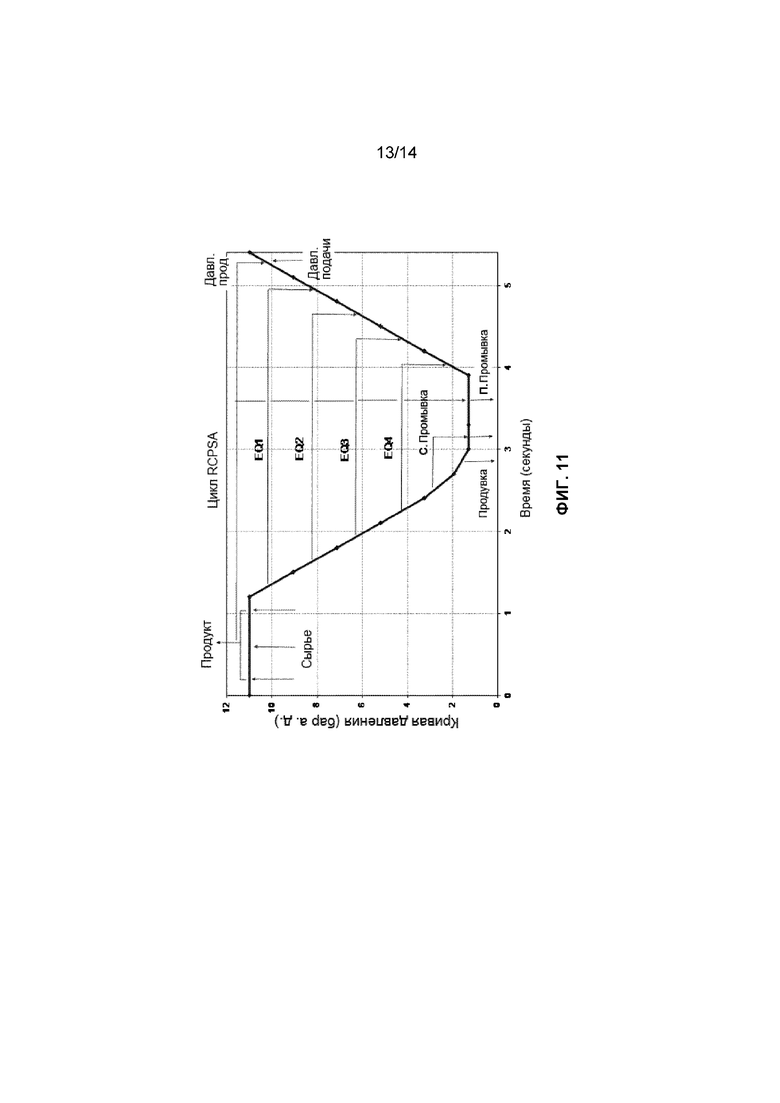

[0051] Фигура 11 представляет собой график, иллюстрирующий изменения давления в слое в ходе стадий многостадийного цикла PSA Н2 с множеством слоями.

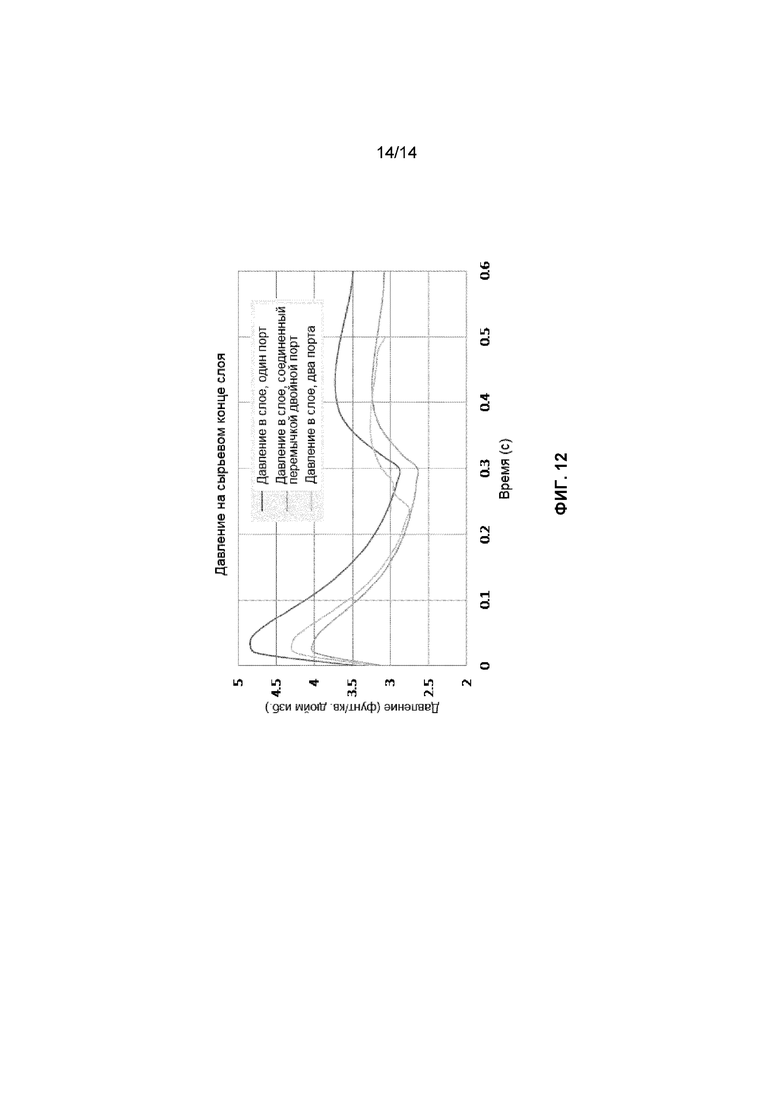

[0052] Фигура 12 представляет собой график, иллюстрирующий зависимость давления в слое от времени при использовании различных статорных пластин с Фигуры 4.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0053] Последующее подробное описание иллюстрирует только предпочтительные типичные варианты реализации изобретения и не предназначено для ограничения объема, области применения или конфигурации изобретения. Скорее, последующее подробное описание предпочтительных типичных вариантов реализации изобретения предоставит специалистам в данной области техники описание, позволяющее реализовать предпочтительные типичные варианты реализации изобретения. Различные модификации могут быть внесены в функцию и расположение элементов без отклонения от сущности и объема изобретения, которые определяются прилагаемой формулой изобретения.

[0054] Как используется в данном документе, формы единственного числа существительных означают один или большее количество применительно к любому признаку в вариантах реализации настоящего изобретения, описанных в описании и формуле изобретения. Использование форм единственного числа не ограничивает значение одним признаком, если в тексте прямо не указано такое ограничение. Определенный артикль, предшествующий существительным или выражениям с существительными в единственном или множественном числе, обозначает конкретный указанный признак или конкретные указанные признаки и может обозначать единственное или множественное число в зависимости от контекста, в котором он используется.

[0055] Как используется в данном документе, «первый», «второй», «третий», и т. д. используются для различения из множества стадий и/или признаков и не являются показателем общего количества или относительного положения во времени и/или пространстве, если это прямо не указано в тексте как таковое.

[0056] Как используется в данном документе, термин «содержащий» обозначает состоящий из или включающий в себя.

[0057] Как используется в данном документе, выражение «и/или», помещенное между первым объектом и вторым объектом, включает в себя любое из значений (1) только первого объекта, (2) только второго объекта и (3) первого объекта и второго объекта. Термин «и/или», помещенный между двумя последними объектами списка из 3 или более объектов, обозначает по меньшей мере один из объектов в указанном списке, включая любую конкретную комбинацию объектов в этом списке. Например, «A, B и/или C» имеет то же значение, что и «A и/или B и/или C», и включает в себя следующие комбинации A, B и C: (1) только A, (2) только B, (3) только C, (4) A и B, но не C, (5) A и C, но не B, (6) B и C, но не A и (7) A и B и C.

[0058] В настоящем документе описано устройство адсорбции при переменном давлении (PSA) с вращающимся слоем, статорные пластины для устройства PSA с вращающимся слоем и способы PSA с вращающимся слоем, в которых используется вышеперечисленное.

[0059] Как обсуждалось выше и как хорошо известно, цикл PSA включает в себя стадию подачи (стадия адсорбции), в ходе которой сырьевой поток газа (обычно сжатый поток при давлении выше атмосферного) поступает в и проходит сквозь слой адсорбента, проходящий стадию подачи (т. е., слой в режиме подачи), с целью адсорбции одного или большего количества компонентов из сырьевого потока, в результате чего образуется поток газообразного продукта, выходящий из слоя, который обеднен (относительно состава сырьевого потока газа) адсорбированным компонентом. Цикл PSA дополнительно включает в себя стадию продувки, на которой давление в слое, проходящем стадию продувки (т. е., слой в режиме продувки), сбрасывается до более низкого значения (обычно до атмосферного давления или близкого к нему, или до давления ниже атмосферного в случае использования вакуумного насоса), чем давление в ходе стадии адсорбции, путем отведения отходящего газа из слоя, с образованием таким образом потока продувочного отходящего газа, выходящего из слоя; и стадию промывки после стадии продувки (и при указанном более низком давлении), в ходе которой промывочный газ, который часто представляет собой некоторое количество газообразного продукта, полученного на стадии подачи цикла, пропускают сквозь разгерметизированный слой, проходящий стадию промывки (т. е., слой в режиме продувки), с целью вымывания адсорбированных компонентов из слоя с образованием тем самым потока промывочного отходящего газа, выходящего из слоя. Наконец, цикл PSA дополнительно включает в себя стадию повторного повышения давления, в ходе которой давление в слое, проходящем стадию повторного повышения давления (т. е., слой в режиме повторного повышения давления), снова повышают, обычно с использованием сырьевого газа или как сырьевого газа, так и газообразного продукта, до давления, применяемого на стадии подачи. Обычно стадии продувки и промывки проводятся в противотоке. Используемый в данном документе в отношении цикла PSA термин «противоток» относится к стадии, на которой газ протекает сквозь слой в направлении, противоположном направлению потока на стадии подачи, а термин «прямоток» относится к стадии, на которой газ протекает сквозь слой в том же направлении, что и на стадии подачи.

[0060] Как дополнительно обсуждалось выше, в способе и устройстве PSA с вращающимся слоем адсорбционные слои расположены в роторном узле, который размещен между первым и вторым статорными узлами, причем каждый адсорбционный слой на каждом из двух концов слоя снабжен роторным портом, сквозь который газ может выходить из или поступать в слой. В тех случаях, когда способ PSA включает в себя стадии продувки и промывки противотоком, как правило, первый статорный узел содержит по меньшей мере один порт для подачи, по меньшей мере один порт для отходящего газа и первую статорную пластину, содержащую по меньшей мере одну щель для подачи, чтобы направлять по меньшей мере один сырьевой поток газа из порт(–ов) для подачи в любой из роторных портов, которые совмещаются с щелью, и по меньшей мере одну щель для отходящего газа, чтобы направлять протекание потоков отходящего газа из любого из роторных портов, которые совмещаются с щелью, в порт(–ы) отходящего газа, а второй статорный узел содержит по меньшей мере один порт для продукта и вторую статорную пластину, содержащую по меньшей мере одну щель для продукта, чтобы направлять протекание по меньшей мере одного потока газообразного продукта между портом(–ами) для продукта и любым из роторных портов, которые совмещаются с щелью, и по меньшей мере одну щель для промывки, чтобы направлять поток по меньшей мере одного промывочного газа в любой из роторных портов, которые совмещаются с щелью. Роторный узел вращается относительно первого и второго статорных узлов с тем, чтобы сменять режимы эксплуатации отдельных адсорбционных слоев путем изменения того, какие роторные порты с какими щелями совмещаются в первой и второй статорных пластинах, причем если роторные порты слоя совмещены с щелью для подачи и/или щелью для продукта, то слой находится в режиме повторного повышения давления или в режиме подачи, если роторные порты слоя совмещены с щелью для отходящего газа и щелью для промывки, то слой находится в режиме промывки, а если роторные порты слоя совмещены с щелью для отходящего газа и не совмещены с щелью для промывки, то слой находится в режиме продувки.

[0061] Как дополнительно обсуждалось выше, в традиционном способе PSA потоки продувочного и промывочного отходящего газа обычно объединяют в один поток отходящего газа. В случае обычного способа и устройства PSA с вращающимся слоем это включает в себя использование первого статорного узла, содержащего первую статорную пластину, которая содержит одну щель для отходящего газа, с целью одновременного приема всех потоков отходящего газа из всех слоев, которые находятся в режиме продувки или промывки. На Фигуре 2 схематически проиллюстрировано протекание потоков продувочного и промывочного отходящего газа в такой технологической схеме. Более конкретно, на Фигуре 2 проиллюстрирована технологическая схема, в которой адсорбционный слой 10 находится в режиме продувки, а адсорбционные слои 12 и 14 находятся в режиме промывки, причем промывочный газ направляется сквозь щель для промывки 16 на вторую статорную пластину (не показано) в слои 12 и 14 в режиме промывки, а потоки отходящего газа, выходящие из слоев 10, 12 и 14, принимаются единой щелью для отходящего газа 18 в первой статорной пластине (не показано) и направляются в порт для отходящего газа (не показано) сквозь единое выходное отверстие 20 из щели для отходящего газа.

[0062] В ходе стадии продувки расход из разгерметизируемого слоя может быть относительно высоким по сравнению с расходом из слоев, проходящих стадии промывки, особенно в начале стадии продувки, когда давление в слое находится на самой высокой точке на протяжении указанной стадии. Напротив, стадия промывки должна выполняться при соответственно низком давлении, чтобы быть наиболее эффективной. Это не представляет проблемы для обычного (т. е., с невращающимся слоем) устройства PSA, поскольку в таком устройстве трубы и коллекторы, ведущие от слоев, могут быть относительно большого диаметра, а клапаны, управляющие потоком газа из слоев, могут быть такого типа, в котором общая площадь потока клапана по существу сразу же доступна в начале стадии цикла, на которой открывается клапан. Однако, в способе с вращающимся слоем, таком как изображенный на Фигуре 2, где щель для отходящего газа имеет ограниченный объем из–за физических ограничений, налагаемых физическими размерами статорной пластины, и где общая площадь щели для отходящего газа может стать доступной для приема потока только где–то в середине стадии цикла, это может стать причиной проблемной ситуации, при которой высокий расход со стадии продувки и ограниченный объем щели для отходящего газа могут привести к значительному противодавлению в щели для отходящего газа, которое может препятствовать протеканию газа сквозь подлежащий промывке слой. В серьезных случаях противодавление может быть даже достаточным для реверса направления потока в один или большее количество слоев в режиме промывки, при этом газ в щели для отходящего газа нагнетается в указанные слои в режиме промывки вместо того, чтобы поток промывочного отходящего газа выходил из указанного слоя.

[0063] Однако, было обнаружено, что частичное или полное разделение щели для отходящего газа в первой статорной пластине устройства PSA с вращающимся слоем, таким образом, что щель для отходящего газа в указанной статорной пластине имеет первую и вторую секции для раздельной обработки потоков промывочного и продувочного отходящего газа, притом, что указанные секции разделены ограничителем потока, который ограничивает протекание газа между секциями, или устроены таким образом, что в указанной статорной пластине имеются отдельные щели для отходящего газа с целью раздельной обработки потоков продувочного и промывочного отходящего газа, является эффективным способом предотвращения такой проблемы обратного потока. Фигура 3 схематично иллюстрирует протекание потоков продувочного и промывочного отходящего газа в технологической схеме, в которой щель для отходящего газа полностью разделена на две отдельные щели для отходящего газа с целью раздельной обработки потоков продувочного и промывочного отходящего газа (поскольку эти щели являются отдельными, из этого следует, что нет пути для протекания потока сквозь статорную пластину между щелями для протекания газа между щелями). Более конкретно, на Фигуре 3 проиллюстрирована технологическая схема, в которой адсорбционный слой 10 находится в режиме продувки, а адсорбционные слои 12 и 14 находятся в режиме промывки, причем промывочный газ направляется сквозь щель для промывки 16 во второй статорной пластине (не показано) в слои 12 и 14 в режиме промывки. Потоки отходящего газа, покидающие слои 12 и 14 в режиме промывки, поступают в первую щель для отходящего газа 22 в первой статорной пластине (не показано) и выводятся в порт для отходящего газа (не показано) сквозь выходное отверстие 24 из первой щели для отходящего газа 22. Потоки отходящего газа, покидающие слой 10 в режиме продувки, поступают во вторую щель для отходящего газа 26 в первой статорной пластине (не показано) и выводятся сквозь тот же самый или другой порт для отходящего газа (не показано) сквозь отдельное выходное отверстие 28 из второй щели для отходящего газа 26. Таким образом, два потока отходящего газа (продувочный и промывочный) не мешают друг другу, и проблема обратного потока устраняется.

[0064] В технологических схемах, в которых щель для отходящего газа в первой статорной пластине разделена только частично, таким образом, что щель для отходящего газа имеет первую и вторую секции для раздельной обработки потоков промывочного и продувочного отходящего газа, причем указанные секции разделены ограничителем потока, который ограничивает протекание газа между секциями, проблема обратного потока все еще может быть преодолена. В то же время, было обнаружено, что, лишь частично разделив таким образом щель для отходящего газа, что допускает некоторую степень смешивания между двумя потоками отходящего газа внутри этой щели, можно регулировать и, таким образом, уравновешивать потоки газа на стадиях подачи или отведения отходящего газа. Ограничитель потока может представлять собой физический барьер, который, например, проходит по всей ширине щели и от низа щели до высоты, которая меньше полной высоты щели. Сопротивление потоку и, следовательно, степень, до которой затрудняется смешивание потоков отходящего газа, можно варьировать, регулируя размер и/или форму физического барьера.

[0065] В способе PSA предпочтительным является относительно более длительный период времени и/или меньшее сопротивление потоку на стадиях выхода отходящего газа, если это не влияет на другие стадии. Одним из преимуществ, характерных только для частичного разделения щели для отходящего газа, является возможность исключить любое принесение в жертву времени выхода отходящего газа. Хотя полное разделение щели для отходящего газа на две отдельные щели для отходящего газа может обеспечить полное разделение потоков отходящего газа в статорной пластине и, таким образом, устранить любые взаимные помехи между стадиями продувки и промывки (а именно, устраняя риск возникновения обратного потока в адсорбционном слое в режиме промывки), оно также блокирует часть пути протекания отходящего газа в статорной пластине и отнимает часть времени цикла, которая в противном случае может быть использована для десорбции и очистки слоя. Такое сокращение времени на стадиях выхода отходящих газов может привести к менее полной десорбции слоя. Таким образом, частичное разделение щели для отходящего газа обеспечивает потенциальное двойное преимущество, устраняя обратный поток на стадиях промывки и в то же время позволяя избежать потери некоторого времени выхода отходящего газа, которая могла бы возникнуть в результате использования полностью раздельных щелей для отходящего газа.

[0066] Еще одно преимущество частичного или полного разделения щели для отходящего газа состоит в том, что она повышает жесткость первой статорной пластины, что ограничивает деформацию указанной статорной пластины в ходе эксплуатации и, таким образом, помогает поддерживать плоскую поверхность уплотнения между первым статорным узлом и роторным узлом в ходе эксплуатации. В ходе эксплуатации высокое давление и высокая температура в щели для подачи, а также низкое давление и низкая температура в щели(–ях) для отходящего газа будут создавать напряжения на статорной пластине, которые вызывают деформацию. Плоская уплотняющая поверхность требуется, чтобы минимизировать утечку технологического газа и максимизировать эффективность PSA, таким образом, уменьшение деформации статорной пластины в ходе эксплуатации очевидно является предпочтительным.

[0067] После того как потоки продувочного и промывочного отходящего газа были выпущены отдельно с первой статорной пластины сквозь вышеупомянутые отдельные выходные отверстия из частично или полностью разделенной щели для отходящего газа, они могут оставаться отдельными и быть направлены в разные порты для отходящего газа первого статорного узла. В качестве альтернативы, они могут быть объединены и направлены в общий порт для отходящего газа первого статорного узла сквозь коллектор отходящего газа, который принимает оба потока отходящего газа. Путем объединения потоков отходящего газа в коллекторе отходящего газа, который расположен на выходе щели или щелей для отходящего газа и имеет площадь поперечного сечения, которая больше площади поперечного сечения щели или щелей для отходящего газа, потоки могут объединяться и выводиться совместно, без создания значительного противодавления в щели или щелях для отходящего газа.

[0068] На Фигуре 4А представлено упрощенное изображение первой статорной пластины 42 для устройства PSA с вращающимся слоем в соответствии с общей методикой из предшествующего уровня техники (ниже в данном документе дополнительно называется статорной пластиной с «одной щелью» или с «одним портом»), причем статорная пластина снабжена щелью для подачи 44. чтобы принимать сырьевые потоки газа, и одной щелью для отходящего газа 46 для приема всех потоков отходящего газа. Щель для подачи 44 снабжена одним или большим количеством входных отверстий 48 для приема сырьевого газа, а щель для отходящего газа 46 снабжена одним или большим количеством выходных отверстий 50 для выхода отходящего газа (т. е., потоков продувочного и промывочного газа) из щели для отходящего газа 46.

[0069] На Фигуре 5 представлено упрощенное изображение протекания потоков продувочного и промывочного отходящего газа в устройстве и способе PSA с вращающимся слоем, в которых используется статорная пластина с «одним портом» с Фигуры 4А. Потоки отходящего газа из двух слоев, Слоя 1 (в режиме продувки) и Слоя 2 (в режиме промывки), направляются в одну щель для отходящего газа 46, имеющую объем V1. Газ, выходящий из единственной щели для отходящего газа 46, поступает в коллектор отходящего газа, имеющий объем V3, и, наконец, направляется в расширительный резервуар для отходящего газа.

[0070] Как описано выше (и дополнительно проиллюстрировано в следующих Примерах), эта конфигурация приводит к проблемам обратного потока и деформации статорной пластины в ходе эксплуатации устройства PSA с вращающимся слоем.

[0071] Фигура 4В иллюстрирует первую статорную пластину 52 в соответствии с вариантом реализации настоящего изобретения, причем статорная пластина содержит отдельные первую и вторую щели для отходящего газа с целью приема, соответственно, потоков промывочного и продувочного отходящего газа (ниже в данном документе такая технологическая схема дополнительно называется статорной пластиной с «двумя щелями» или с «двумя портами»).

[0072] Статорная пластина 52 содержит первую и вторую щели для отходящего газа 58a и 58b, имеющие, соответственно, объем V2 и V1, с целью приема, соответственно, потока отходящего продувочного газа и потока отходящего промывочного газа. Размеры двух щелей для отходящего газа 58a и 58b и, следовательно, величину объема V2 и V1, можно регулировать путем изменения размера и/или расположения секции статорной пластины, отделяющей две щели друг от друга. Первая щель для отходящего газа 58a снабжена выходным отверстием 66 для выхода потока промывочного отходящего газа из щели, а вторая щель для отходящего газа 58b снабжена отдельным выходным отверстием 66 для выхода потока продувочного отходящего газа из щели. Необязательно, выходные отверстия 66 могут быть соединены с отдельными трубами, заканчивающимися в отдельных портах для отходящего газа, или они могут быть соединены с одним большим общим коллектором отходящего газа, размер которого позволяет избежать противодавления в щелях для отходящего газа.

[0073] Две внутренние торцевые стенки 55 двух щелей для отходящего газа 58a и 58b, которые являются ближайшими друг к другу, предпочтительно имеют вогнутую форму, чтобы обеспечить закругленные торцевые стенки в каждой из щелей, которые минимизируют напряжение на стенках 55, вызванное давлением газа в щелях 58a и 58b в ходе эксплуатации.

[0074] Предпочтительно, чтобы ширина (в направлении по окружности статорной пластины) секции статорной пластины, отделяющей две торцевые стенки 55 двух щелей 58a и 58b друг от друга, была, в ее самой узкой точке, меньше, чем диаметр роторных портов слоев (все из которых обычно будут иметь диаметр, совпадающий или сходный с шириной щелей в статорной пластине в радиальном направлении статорной пластины). Это предотвращает полное отключение роторного порта слоя, когда он перемещается над секцией статорной пластины, разделяющей две щели 58a и 58b (таким образом, минимизируя время простоя слоя при переключении режимов), что по–прежнему позволяет изолировать поток продувочного отходящего газа от потока промывочного отходящего газа, в частности, в начале стадии продувки (когда давление в слое в режиме продувки достигает максимального значения).

[0075] В проиллюстрированном варианте реализации изобретения, статорная пластина 52 дополнительно содержит две отдельные щели для подачи 56а и 56b. Каждая из двух щелей для подачи 56а и 56b снабжена входным отверстием 64 для приема сырьевого потока газа. Разделение щели для подачи на две отдельные щели имеет те же преимущества, что и разделение щели для отходящего газа, с точки зрения повышения жесткости статорной пластины, и может быть особенно полезным, если в цикле PSA присутствует длительная стадия подачи, что в противном случае потребовало бы, соответственно, длинной щели для подачи, принимающей сырьевой газ высокого давления для доставки в множество слоев в режиме подачи. Равным образом, по сравнению со статорной пластиной, в которой используется одна щель для подачи, чтобы доставлять сырьевой газ как в слой в режиме повторного повышения давления (например, проходящий стадию RP/F5 на Фигуре 1), так и в один или большее количество слоев в режиме подачи (например, проходящих стадию F1/F2/F3/F4 на Фигуре 1), может быть полезно наличие щели для подачи с целью доставки сырьевого газа в слой, в режиме повторного повышения давления, и отдельной щели для подачи с целью доставки сырьевого газа в слой(–и) в режиме подачи, чтобы избежать обратного потока сквозь щель для подачи из слоя в режиме подачи в слой в режиме повторного повышения давления в начале стадии повторного повышения давления (когда давление в слое в режиме повторного повышения давления достигает самого низкого значения), что обычно приводит к нежелательной потере давления в слое в режиме подачи. Предпочтительные характеристики (т. е., форма, размеры и т. д.) секции статорной пластины, разделяющей две щели для подачи 56a и 56b, являются такими, как описано выше в связи с секцией статорной пластины, разделяющей две щели для отходящего газа 58a и 58b.

[0076] В то время как в варианте реализации изобретения, представленном на Фигуре 4В, присутствуют две щели для подачи 56 и две щели для отходящего газа 58, в других вариантах реализации изобретения статорная пластина может содержать меньшее или большее количество щелей для подачи и/или большее количество щелей для отходящего газа.

[0077] На Фигуре 6 представлено упрощенное изображение протекания потоков продувочного и промывочного отходящего газа в устройстве и способе PSA с вращающимся слоем, в которых используется статорная пластина с «двумя портами» с Фигуры 4B. Поток продувочного отходящего газа из Слоя 1 (в режиме продувки) и поток промывочного отходящего газа из Слоя 2 (в режиме промывки) направляются, соответственно, в объемы V1 и V2 щелей для отходящего газа 58b и 58a, соответственно. Потоки для отходящего газа выходят по отдельности из каждой щели и впоследствии необязательно смешиваются в расположенном на выходе коллекторе отходящего газа V3, перед отправкой в расширительный резервуар для отходящего газа.

[0078] Фигура 4С иллюстрирует первую статорную пластину 68 в соответствии с другим вариантом реализации настоящего изобретения, причем статорная пластина снабжена щелью для отходящего газа с целью приема потоков как промывочного, так и продувочного отходящего газа, и, при этом, указанная щель частично разделена ограничителем потока, который в представленном варианте реализации изобретения принимает форму барьера, не достигающего полной высоты щели (ниже в данном документе такая технологическая схема дополнительно называется статорной пластиной с «соединенной перемычкой двойной щелью» или «соединенным перемычкой двойным портом»).

[0079] Статорная пластина 68 содержит физический барьер 70 в щели для отходящего газа 74, который разделяет щель на первую секцию или «субщель» 74a и вторую секцию или «субщель» 74b, имеющие, соответственно, объем V2 и V1, для приема, соответственно, потока промывочного отходящего газа и потока продувочного отходящего газа. Расположение и размер барьера 70 внутри щели 74 можно варьировать, чтобы менять объемы субщелей 74а и 74b. Субщель для отходящего газа 74a снабжена выходным отверстием 82 для выхода из нее потока промывочного отходящего газа, а субщель для отходящего газа 74b снабжена отдельным выходным отверстием 82 для выхода из нее потока продувочного отходящего газа. Необязательно, выходные отверстия 82 могут быть соединены с отдельными трубами, заканчивающимися в отдельных портах для отходящего газа, или они могут быть соединены с одним большим общим коллектором отходящего газа, размер которого позволяет избежать противодавления в щелях для отходящего газа.

[0080] Барьер 70 в представленном варианте реализации изобретения проходит по всей ширине щели 74 в радиальном направлении пластины. Ширина барьера 70 в направлении по окружности пластины может регулироваться в соответствии с конкретными требованиями устройства PSA, но предпочтительно указанная ширина барьера меньше диаметра роторных портов слоев (аналогично вышеуказанному, чтобы минимизировать время простоя между стадиями продувки и промывки, пока роторные порты движутся над барьером).

[0081] Барьер 70 содержит две внутренние боковые стенки 71, которые гидравлически соединены с внутренней полостью каждой из соответствующих субщелей с каждой из двух сторон барьера. Форма боковых стенок может быть отрегулирована в соответствии с требованиями барьера. В предпочтительном варианте реализации изобретения, проиллюстрированном на Фигуре 4С, боковые стенки 71 имеют вогнутую форму, чтобы обеспечить закругленные торцевые стенки в каждой субщели, что сводит к минимуму нагрузку на стенки 71, вызванную давлением газа в щели 74 при эксплуатации, и, таким образом, сводит к минимуму риск механического повреждения барьера 70.

[0082] Представленный барьер 70 проходит от низа 76 щели 74 до высоты, которая ниже полной высоты щели и, таким образом, находится ниже верхней поверхности 78 статорной пластины 68; т. е., барьер 70 проходит от низа 76 до частичной высоты вверх вдоль внутренних стенок 73 щели 74. Следовательно, барьер 70 сконфигурирован таким образом, чтобы пропускать ограниченный поток газа сквозь щель 74 между субщелями 74a и 74b (т. е., он обеспечивает газовую перемычку между субщелями), что допускает некоторую степень смешивания газа между щелями, но ограничивает смешивание газа по сравнению с тем, что произошло бы в щели без барьера. Предпочтительно, барьер 70 проходит от низа 76 до высоты, которая составляет не более 99%, 98%, 96%, 95% или 93% от высоты внутренних стенок 73, и это составляет, по меньшей мере, 50%, 60%. 70%, 80%, 85%, 90%, 91% или 92% от высоты внутренних стенок, таким образом приводя к открытой площади поперечного сечения щели над барьером, которая составляет по меньшей мере 1%, 2% 4%, 5% или 7% и составляет не более, чем 50%, 40%, 30%, 20%, 15%, 10%, 9% или 8% от максимальной площади поперечного сечения щели в любом другом месте. Равным образом, в вариантах реализации изобретения, в которых используется физический барьер или какой–либо другой вид или форма (по сравнению с барьером, представленным на Фигуре 4С), остается тот случай, когда открытая площадь поперечного сечения щели в месте расположения физического барьера предпочтительно составляет по меньшей мере 1%, 2%, 4%, 5% или 7% и составляет не более 50%, 40%, 30%, 20%, 15%, 10%, 9% или 8% от максимальной площади поперечного сечения щели в любом другом месте.

[0083] В проиллюстрированном варианте реализации изобретения, статорная пластина 68 дополнительно содержит щель для подачи 72, которая частично разделена физическим барьером 70 в щели для подачи 72, причем барьер разделяет щель на первую секцию или «субщель» 72а и вторую секцию или «субщель» 72b, и, при этом, каждая из двух субщелей 72а и 72b снабжена входным отверстием для газа 80 с целью приема сырьевого газа. Аналогично вышеописанному, частичное разделение щели для подачи таким образом может иметь преимущества, аналогичные частичному разделению щели для отходящего газа с точки зрения повышения жесткости статорной пластины, и может быть особенно полезным, если цикл PSA включает в себя длительную стадию подачи, которая в противном случае потребовала бы соответственно длинной щели для подачи и, возможно, принимающей сырьевой газ относительно высокого давления для доставки в множество слоев в режиме подачи. В равной степени, в статорной пластине, в которой используется одна щель для подачи с целью доставки сырьевого газа в слой в режиме повторного повышения давления (например, проходящий стадию RP/F5 с Фигуры 1), и в один или большее количество слоев в режиме подачи (например, проходящих стадию F1/F2/F3/F4 с Фигуры 1), может быть полезным присутствие субщели для доставки сырьевого газа в слой в режиме повторного повышения давления и отдельной субщели для доставки сырьевого газа в слой(–и) в режиме подачи, таким образом, чтобы избежать или минимизировать обратный поток из слоя в режиме подачи в слой в режиме повторного повышения давления сквозь щель для подачи в начале стадии повторного повышения давления. Предпочтительные характеристики (т. е., форма, размеры и т. д.) физического барьера 70 в щели для подачи 72 являются такими, как описано выше в связи с физическим барьером 70 в щели для отходящего газа 74.

[0084] В то время, как в варианте реализации изобретения, проиллюстрированном на Фигуре 4С, присутствует одна щель для подачи 72 и одна щель для отходящего газа 74, в других вариантах реализации изобретения статорная пластина может содержать большее количество щелей для подачи и/или большее количество щелей для отходящего газа. Конечно, дополнительно было бы возможным присутствие статорной пластины, которая представляет собой смесь двух вариантов реализации изобретения, представленных на Фигурах 4В и 4С, и в этом случае статорная пластина содержит две щели для отходящего газа, как представлено на Фигуре 4В, и одну щель для подачи, как представлено на Фигуре 4С, или наоборот.

[0085] Фигура 7 представляет собой упрощенное изображение протекания потоков продувочного и промывочного отходящего газа в устройстве и способе PSA с вращающимся слоем, в которых используется статорная пластина с «соединенным перемычкой двойным портом» с Фигуры 4C. Поток продувочного отходящего газа из Слоя 1 (в режиме продувки) и поток промывочного отходящего газа из Слоя 2 (в режиме промывки) направляются в объемы V1 и V2 субщелей для отходящего газа 74b и 74a, соответственно. Потоки отходящего газа выходят отдельно из каждой щели и впоследствии необязательно соединяются и смешиваются в коллекторе отходящего газа V3, расположенном на выходе, перед отправкой в расширительный резервуар для отходящего газа.

[0086] Со ссылкой на приведенное выше обсуждение преимуществ разделения или частичного разделения щели для отходящего газа и/или щели для подачи в первой статорной пластине, дополнительно следует отметить, что может быть полезным частично или полностью разделить щель для продукта во второй статорной пластине, по тем же причинам, которые обсуждались выше в связи с частичным или полным разделением щелей для отходящего газа и/или подачи. В частности, частичное разделение щели для продукта на две секции (две субщели), разделенные ограничителем потока, или полное разделение щели для продукта на две отдельные щели может способствовать повышению жесткости статорной пластины и может быть особенно полезным, если цикл PSA включает в себя длительную стадию подачи, которая в противном случае потребовала бы, соответственно, длинной щели для продукта, принимающей газообразный продукт высокого давления из множества слоев в режиме подачи. Равным образом, по сравнению со статорной пластиной, в которой используется одна щель для продукта, как для доставки газообразного продукта в слой в режиме повторного повышения давления (например, проходящий стадию RP/F5 с Фигуры 1), так и для приема газообразного продукта из одного или большего количества слоев, в режиме подачи (например, проходящих стадию F1/F2/F3/F4 с Фигуры 1), может быть полезным наличие субщели или щели для доставки газообразного продукта в слой в режиме повторного повышения давления, и отдельную субщель или щель для приема газообразного продукта из слоя(–ев) в режиме подачи. Предпочтительные характеристики (т. е., форма, размеры и т. д.) секции статорной пластины, разделяющей две щели для продукта, или барьера, разделяющего две субщели для продукта, являются такими, как описано выше в связи с секцией статорной пластины или барьером, разделяющим щели или субщели для отходящего газа.

[0087] Подобным образом, дополнительно может быть полезным частично или полностью разделить щель для промывки во второй стартовой пластине аналогично тому, как описано выше. В частности, частичное разделение щели для промывки на две секции (две субщели), разделенные ограничителем потока, или полное разделение щели для продукта на две отдельные щели, может способствовать повышению жесткости статорной пластины, и может быть особенно полезным, если цикл PSA включает в себя длительную стадию промывки, что в противном случае потребовало бы соответственно длинной щели для промывки.

[0088] На Фигурах 8А и 8В проиллюстрировано устройство PSA с вращающимся слоем 100, содержащее первую статорную пластину 152, аналогичную представленной на Фигуре 4В. Устройство PSA с вращающимся слоем 100 содержит роторный узел 102, первый статорный узел 104 и второй статорный узел 106, причем роторный узел 102 расположен между и соединен с возможностью вращения с первым и вторым статорными узлами 104 и 106, таким образом, что он может вращаться. относительно указанных статорных узлов. Роторный узел 102 содержит множество адсорбционных слоев 108, снабженных на каждом из двух концов слоя роторным портом 109, сквозь который газ поступает в или выходит из слоя. Каждый слой может включать в себя одну емкость (как показано) или множество емкостей (совместно использующих одни и те же роторные порты), содержащие адсорбент, селективный в отношении одного или большего количества компонентов сырьевого газа, который должен проходить сквозь слои. Устройство может, например, быть подходящим для проведения цикла PSA N2, такого как проиллюстрированный на Фигуре 1, и в этом случае роторный узел 102 будет содержать девять адсорбционных слоев 108, каждый из которых содержит адсорбент, селективный в отношении кислорода (т. е., адсорбент, который адсорбирует преимущественно азот). Адсорбент может обладать кинетической и/или равновесной селективностью в отношении более предпочтительно адсорбированных компонентов, и может принимать любую подходящую форму, такую как, например, принятие формы структурированной упаковки (например, в случае, когда адсорбент имеет слоистую структуру) или случайной упаковки (например, в случае, когда адсорбент принимает форму шариков или гранул, загруженных в адсорбционную емкость) или, по существу, представлять собой любую комбинацию обоих.

[0089] Первый статорный узел 104 содержит по меньшей мере один порт для подачи 110, по меньшей мере один порт для отходящего газа 112a и 112b и первую статорную пластину 152, содержащую по меньшей мере одну щель для подачи 156, чтобы направлять по меньшей мере один сырьевой поток газа из порта для подачи 110 в роторные порты 109 любого из адсорбционных слоев 108, совмещенных (и, следовательно, гидравлически соединенных) с щелью для подачи 156, и две щели для отходящего газа 158a и 158b, чтобы направлять протекание потоков отходящего газа в порт(–ы) отходящего газа 112 из роторных портов 109 любого из адсорбционных слоев, совмещенных с щелями для отходящих газов 158а и 158b. Как правило, первая статорная пластина 152 будет дополнительно содержать другие щели, чтобы направлять протекание других газовых потоков, которые используются в цикле PSA. Например, в проиллюстрированном варианте реализации изобретения, первая статорная пластина дополнительно содержит вторую щель для подачи (также называемую в данном документе щелью для подачи/повторного повышения давления) 202, две щели для выравнивающего сброса давления 204 и две щели для выравнивающего повторного повышения давления 206.

[0090] Как отмечалось выше, первая статорная пластина 152 в варианте реализации изобретения, представленном на Фигуре 8, представляет собой статорную пластину типа «двойного порта», аналогичную первой статорной пластине 52, представленной на Фигуре 4В. В частности, как более четко проиллюстрировано на Фигуре 4В и описано выше, первая статорная пластина 152 содержит первую и вторую щели для отходящего газа 158а и 158b с целью раздельного приема и обработки, соответственно, потока промывочного отходящего газа и потока продувочного отходящего газа. Таким образом, это позволяет избежать проблем с противодавлением, возникающих в результате смешивания двух потоков в одной щели.

[0091] В проиллюстрированном конкретном варианте реализации изобретения, первый статорный узел 104 снабжен двумя портами для отходящего газа 112a и 112b (каждый из которых расположен в блоке коллектора или прикреплен к нему), по одному для каждого из двух выходных отверстий из каждой щели для отходящего газа 158a и 158b. Однако, как будет понятно, они, конечно, могли бы быть заменены общим коллектором отходящего газа подходящего размера, соединяющим два выходных отверстия с одним портом отходящего газа.

[0092] Второй статорный узел 106 содержит по меньшей мере один порт для продукта 114 и вторую статорную пластину 118, содержащую по меньшей мере одну щель для продукта 120, чтобы направлять протекание по меньшей мере одного потока газообразного продукта в порт для продукта 114 из любого из роторных портов 109 адсорбционных слоев, совмещенных с щелью для продукта 120, и по меньшей мере одну щель для промывки 122 (дополнительно называется щелью «для обеспечения промывки»), чтобы направлять протекание по меньшей мере одного потока промывочного газа (такого как, например, поток газообразного продукта) в любые роторные порты 109 любого из адсорбционных слоев, совмещенных с щелью для промывки 122. Как правило, вторая статорная пластина 118 будет дополнительно содержать другие щели, чтобы направлять протекание других потоков газа, которые используются в цикле PSA. Например, в проиллюстрированном варианте реализации изобретения, вторая статорная пластина дополнительно содержит вторую щель для продукта (в данном документе дополнительно называется щелью для повторного повышения давления продукта) 212, три щели для выравнивающего сброса давления 214 и три щели для выравнивающего повторного повышения давления 216.

[0093] Таким образом, вращение роторного узла 102 относительно первого и второго статорных узлов 104 и 106 служит цели смены режимов эксплуатации отдельных адсорбционных слоев 108 роторного узла 102 путем изменения того, какие роторные порты 109 с какими щелями в первой и второй статорных пластинах 152 и 118 совмещены.

[0094] Более конкретно, взяв конкретный пример варианта реализации изобретения, проиллюстрированного на Фигуре 8, и взяв в качестве отправной точки отдельный слой 108, который находится в режиме подачи и проходит стадию подачи цикла PSA, в этот момент времени роторный порт 109 на одном конце слоя совмещен (т. е., гидравлически соединен) с щелью для подачи 156 в первой статорной пластине 152, а роторный порт 118 на другом конце слоя совмещен с щелью для продукта 120 во второй статорной пластине 106, таким образом, что сырьевой газ, поступающий в порт для подачи 110, направляется сквозь щель для подачи 156 в один конец слоя 108, протекает (по определению, в направлении прямотока) сквозь слой 108 (который селективно адсорбирует из него один или большее количество компонентов) и выходит с другого конца в виде газообразного продукта, который направляется сквозь щель для продукта 120 в порт для продукта 114.