Право приоритета

Настоящая заявка испрашивает приоритет по заявке США №16/560378, поданной 4 сентября 2019 г., которая полностью включена в настоящий документ путем ссылки.

Область применения изобретения

Настоящее описание относится к процессу рециркуляции мембранного пермеата с использованием установок извлечения водорода и установок адсорбции при переменном давлении.

Предпосылки создания изобретения

Как правило, процесс мембранного разделения включает секцию кондиционирования сырья, которая кондиционирует подаваемый на мембрану сырьевой газ посредством удаления жидкостей, твердых частиц и нежелательных примесей, а впоследствии устанавливает требуемую рабочую температуру мембраны. Разделения газов в процессе мембранного разделения достигают за счет разницы скоростей проникновения водорода и других углеводородных компонентов при наличии или приложении разницы давлений между стороной сырья и стороной пермеата полупроницаемого мембранного барьера. Как правило, мембранные элементы содержат полупроницаемый мембранный барьер.

Обычно установки мембранного разделения содержат по меньшей мере два блока мембранных модулей. Блоки мембранных модулей секции мембранного разделения расположены параллельно и соединены в общий трубопровод, который, как правило, распределяет подаваемый на мембрану сырьевой газ и собирает потоки мембранного газа-пермеата и мембранного газа-непермеата. Известная секция кондиционирования непермеата содержит автоматический регулирующий клапан, который поддерживает давление на стороне мембраны, и может содержать дополнительное оборудование, такое как теплообменники и отбойные сепараторы для охлаждения газа и удаления любых конденсированных жидкостей, полученных после охлаждения.

По этой причине в каждой мембранной установке устанавливают по меньшей мере два блока мембранных модулей, чтобы можно было достичь минимальной допустимой производительности установки 25-100% от номинального расхода посредством изоляции отдельных блоков мембранных модулей при снижении расхода потока сырья в комбинации с управлением долей проникающего через мембрану потока в работающих установках мембранных модулей.

Соответственно, необходимо предложить улучшенный процесс, который был бы усовершенствованием существующей технологической схемы извлечения водорода, связанной с установкой каталитического риформинга. Существует потребность в усовершенствовании процесса мембранного разделения для улучшения рециркуляции пермеата газов, таким образом снижающего эксплуатационные и капитальные затраты на процесс и установку мембранного разделения в целом. Следовательно, требуется улучшенная установка адсорбции при переменном давлении, которую можно применять для разделения отходящих газов нефтеперерабатывающего завода, где требуется высокое извлечение водорода и сжиженного нефтяного газа (СНГ), а потребители, находящиеся ниже по потоку, применяют полученный водород под высоким давлением в реакторах обработки, например гидрообработки. Кроме того, требуется процесс разделения, который будет динамичным и надежным в эксплуатации.

Кроме того, другие требуемые признаки и характеристики настоящего объекта изобретения станут понятными из приведенного ниже подробного описания объекта изобретения и формулы изобретения, рассматриваемых совместно с сопровождающими графическими материалами и настоящим описанием предпосылок создания объекта изобретения.

Изложение сущности изобретения

Различные варианты осуществления, рассматриваемые в настоящем документе, относятся к улучшенному процессу рециркуляции пермеата, который включает установку адсорбции при переменном давлении и мембранную установку, в который рециркулируется поток мембранного пермеата для максимального извлечения водорода. В соответствии с примером осуществления предложен процесс обработки сухого газа, включающий направление потока сухого газа в компрессор для получения потока газа под давлением. Поток сжатого сухого газа направляется в установку адсорбции при переменном давлении для получения потока готового водорода и потока остаточного газа. Поток остаточного газа направляется в первую мембранную установку для получения первого потока пермеата и первого остаточного потока. Часть потока остаточного газа дополнительно направляется во вторую мембранную установку для получения второго потока пермеата и второго остаточного потока.

В соответствии с другим примером осуществления предложен процесс обработки потока сухого газа, включающий направление потока сухого газа в компрессор для получения потока газа под давлением, который дополнительно проходит в установку адсорбции при переменном давлении для извлечения водорода в качестве продуктового потока наряду с потоком остаточного газа. Процесс дополнительно включает направление потока извлеченного остаточного газа в первую мембранную установку для получения первого потока пермеата и первого потока непермеата. Впоследствии поток остаточного газа направляется во вторую мембранную установку для получения второго потока пермеата и второго потока непермеата с последующим управлением протеканием потока остаточного газа в первую мембранную установку и вторую мембранную установку.

Соответственно, в настоящем описании раскрыт усовершенствованный процесс рециркуляции пермеата, который снижает эксплуатационные и капитальные затраты, в том числе требования к системе управления, чтобы сделать систему полностью гибкой и адаптируемой к изменениям в работе системы. Заявители обнаружили, что настоящее решение достигается добавлением второй мембранной установки, которая работает при более низком давлении по сравнению с первой мембранной установкой, что уменьшает общий размер мембранной установки, требуемый для настоящей технологической схемы. Кроме того, рециркуляцию газа-пермеата из второй мембранной установки в установку адсорбции при переменном давлении (PSA) поддерживают при низком давлении, таким образом снижая эксплуатационные и капитальные затраты на операцию рециркуляции. Кроме того, рециркуляция пермеатов низкого давления из второй мембранной установки обеспечивает направление продувочного газа в установку PSA, что приводит к увеличению извлечения водорода из установки PSA. Соответственно, настоящий процесс рециркуляции пермеатов снижает эксплуатационные затраты на 10% и снижает капитальные затраты на 7%.

Эти и другие признаки, аспекты и преимущества настоящего изобретения станут более понятными после изучения представленного ниже подробного описания, чертежей и прилагаемой формулы изобретения.

Краткое описание графических материалов

Далее будут описаны различные варианты осуществления в сочетании со следующими графическими материалами, на которых аналогичные цифровые обозначения обозначают аналогичные элементы.

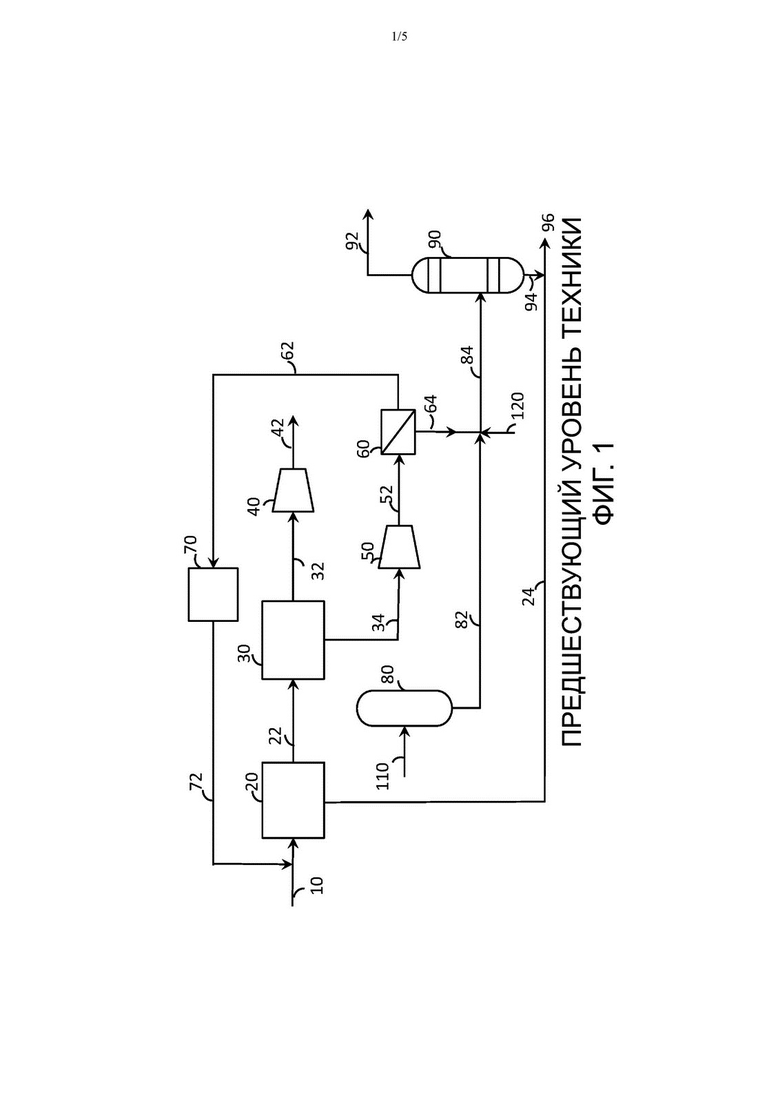

На фиг. 1 приведена принципиальная схема технологического процесса, иллюстрирующая процесс мембранного разделения предшествующего уровня техники.

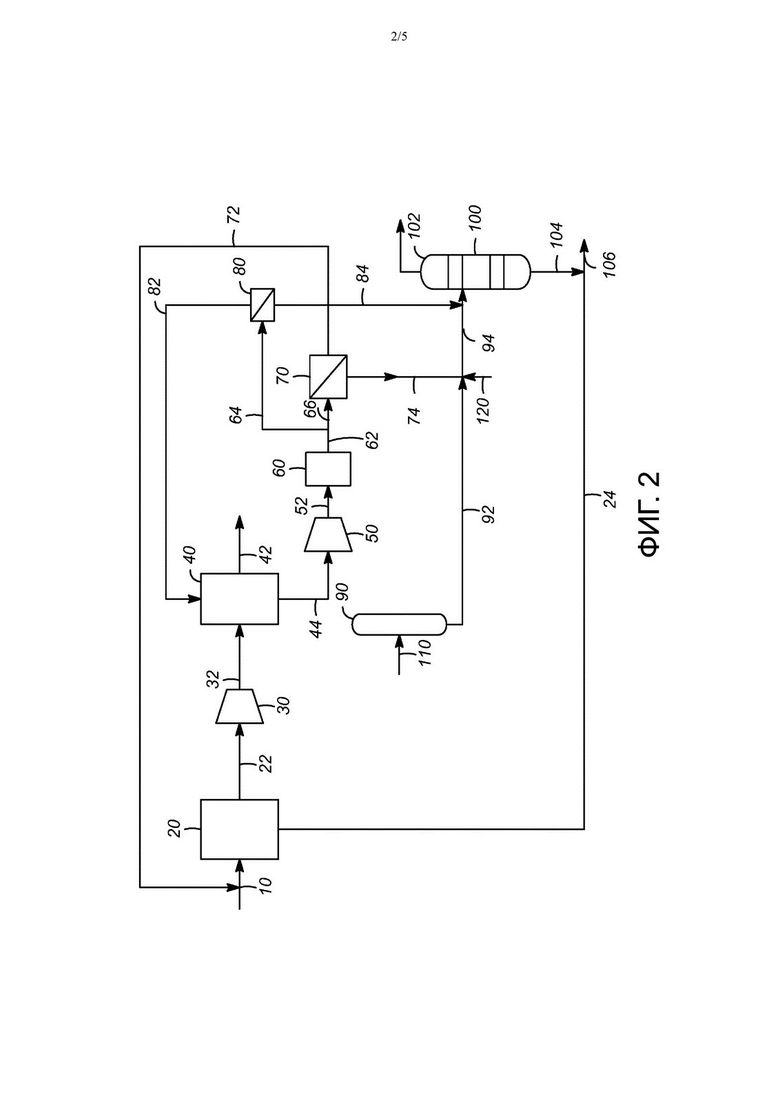

На фиг. 2 приведена схематическая блок-схема процесса в соответствии с настоящим описанием, иллюстрирующая усовершенствование процесса рециркуляции мембранного пермеата.

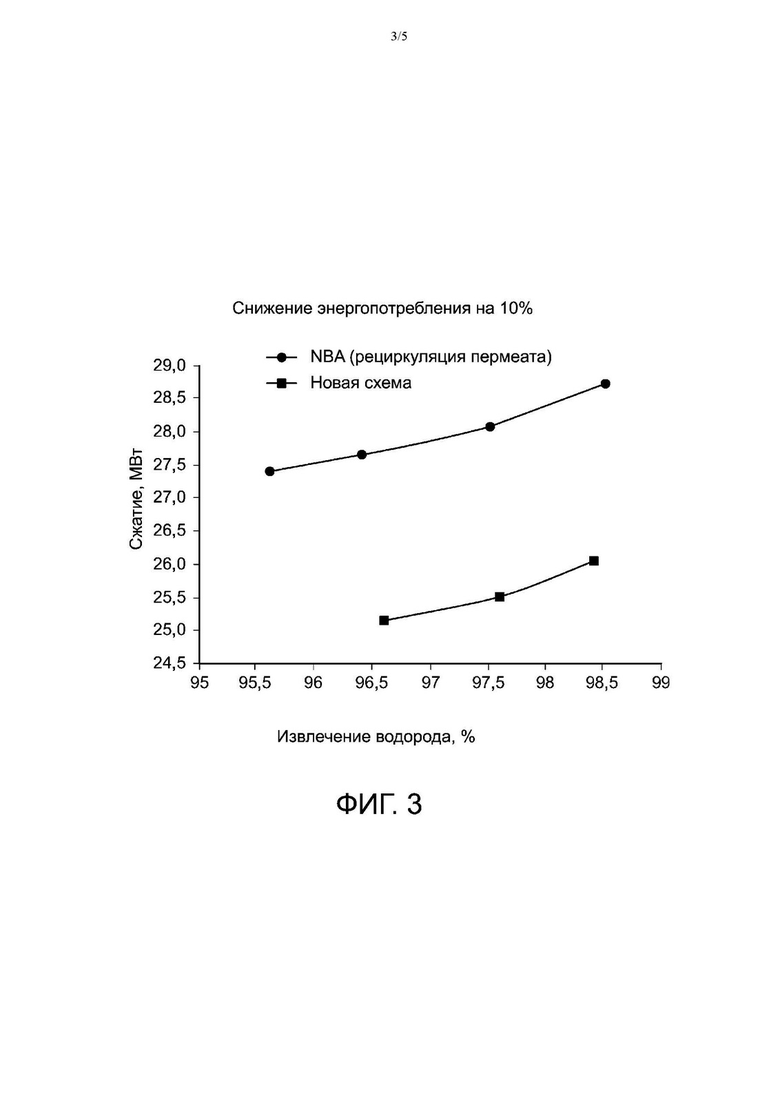

На фиг. 3 показано снижение потребляемой мощности, требуемой для работы системы в соответствии с настоящим описанием.

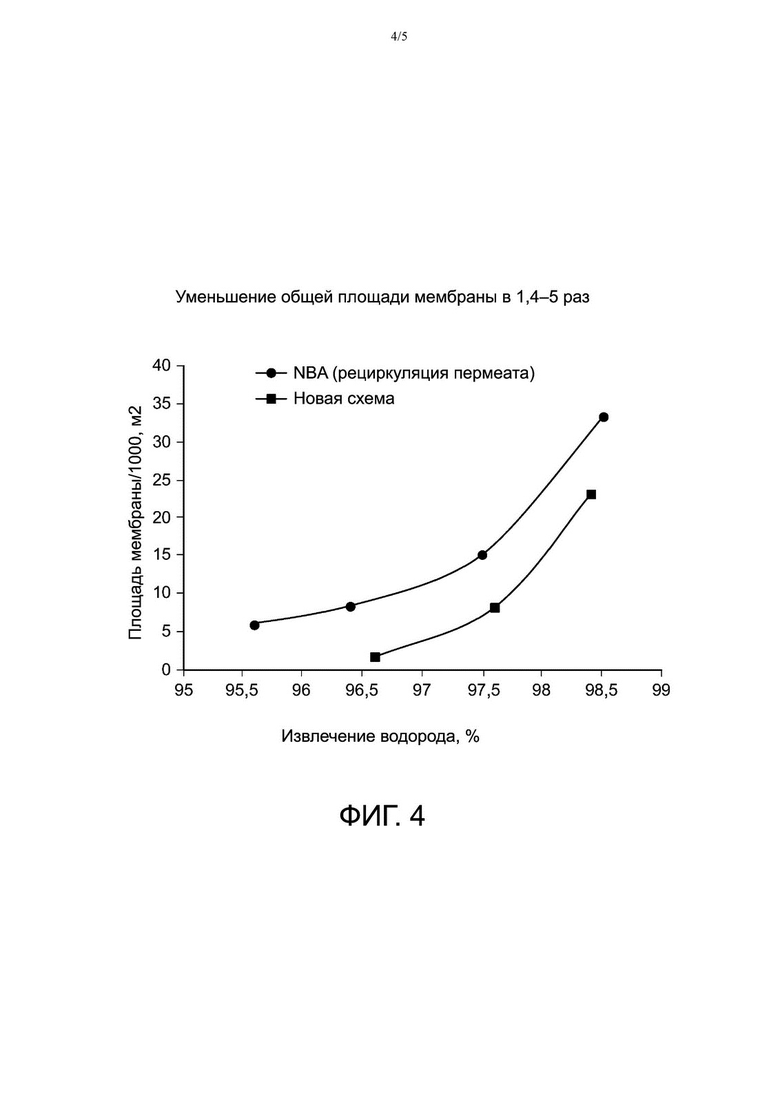

На фиг. 4 показано значительное уменьшение площади мембраны, которая требуется в настоящем описании.

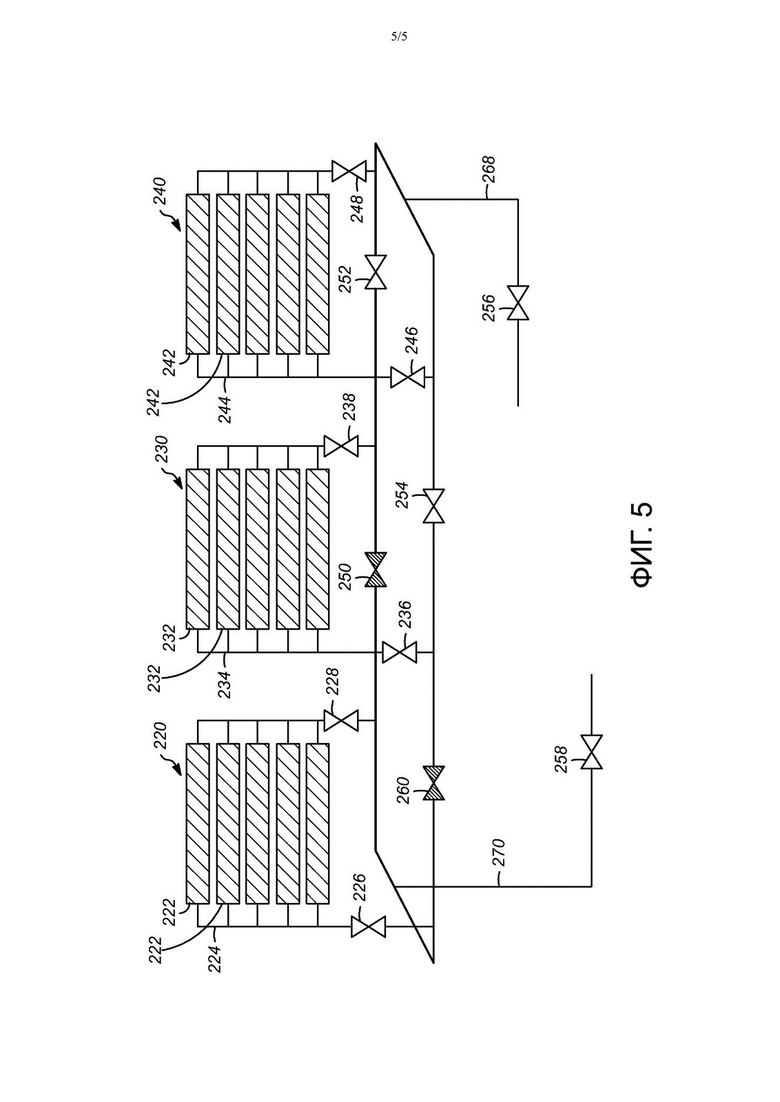

На фиг. 5 схематически показаны подробности схемы трубопровода, применяемого в настоящем описании, в которой две мембранных установки объединены в одну мембранную систему.

Специалистам в данной области будет очевидно, что элементы, описанные на фиг. 1-5, показаны для простоты и ясности описания и не обязательно представлены в масштабе. Например, для облегчения понимания различных вариантов осуществления настоящего описания размеры некоторых элементов на фиг. 1-5 могут быть преувеличены по сравнению с другими элементами. Кроме того, обычные, но хорошо известные элементы, используемые или требуемые в экономически целесообразном варианте осуществления, могут быть не показаны для облегчения рассмотрения этих различных вариантов осуществления настоящего описания.

Определения

При использовании в настоящем документе термин «поток» может включать различные углеводородные молекулы и другие вещества.

Используемый в настоящем документе термин «богатый» может означать величину по существу по меньшей мере 50 мол. % или по меньшей мере 70 мол. %, предпочтительно 90 мол. % и оптимально 95 мол. % соединения или класса соединений в потоке.

В настоящем документе термин «связь по текучей среде» означает, что материал, протекающий между перечисленными компонентами, находится в текущем состоянии и соединяет эти два компонента.

В настоящем документе термин «поток пермеата» может означать продуктовый поток, которому позволяют проходить через мембраны.

В настоящем документе термин «поток непермеата» может означать продуктовый поток, которому не позволяют проходить через мембраны и который остается на мембране.

В настоящем документе термин «мембрана» может означать селективный барьер, который позволяет некоторым субстанциям проходить через него или проникать в себя, но останавливает другие, которые остаются в качестве ретентата.

В настоящем документе термин «Cx», где «x» представляет собой целое число, означает поток углеводородов, содержащий углеводороды, имеющие x атомов углерода.

В настоящем документе термин «Cx-», где «x» представляет собой целое число, означает поток углеводородов, содержащий углеводороды, имеющие x и/или менее атомов углерода, и предпочтительно x и менее атомов углерода.

В настоящем документе термин «Cx+», где «x» представляет собой целое число, означает поток углеводородов, содержащий углеводороды, имеющие x и/или более атомов углерода, и предпочтительно x и более атомов углерода.

В настоящем документе термин «доля проникающего через мембрану потока» может быть определен как отношение расхода пермеата к расходу подаваемого на мембрану сырьевого газа при заданном значении.

В настоящем документе термин «блок» может относиться к набору из каждых параллельных мембранных модулей, которые могут быть полностью изолированы от остальной части процесса.

В настоящем документе термин «сепаратор» означает сосуд, который имеет впускной патрубок и по меньшей мере выпускной патрубок для пара верхнего продукта и выпускной патрубок для кубовой жидкости, который может также иметь выпускной патрубок для отведения водного потока из отстойника.

Используемый в настоящем документе термин «часть» означает то или иное количество или часть, взятую или отделенную от основного потока без каких-либо изменений в композиции по сравнению с основным потоком. Кроме того, он также включает разделение взятой или отделенной части на множество частей, если в каждой части сохраняется та же композиция, что и в основном потоке.

Подробное описание

Представленное ниже подробное описание носит лишь иллюстративный характер и не предназначено для ограничения различных вариантов осуществления или их применения и применения. Более того, авторы не намерены ограничиваться какой-либо теорией, представленной выше в разделе о предпосылках создания изобретения или ниже в подробном описании. Фигуры были упрощены посредством удаления многих устройств, обычно применяемых в процессе подобного типа, таких как внутренние элементы колонн, системы регулирования температуры и давления, клапаны управления потоком, рециркуляционные насосы и т.п., которые конкретно не требуются для иллюстрации рабочих характеристик изобретения. Более того, иллюстрация процесса данного изобретения в варианте осуществления, показанном на конкретном чертеже, не призвана ограничивать изобретение конкретными вариантами осуществления, описанными в настоящем документе.

Как показано, линии технологического процесса на фигурах могут упоминаться взаимозаменяемо, как, например, трубопроводы, трубы, ветви, распределительные устройства, потоки, стоки, продукты подачи, продукты, части, катализаторы, отборы, рециклы, отсосы, сливы и каустики.

В настоящем описании предложен эффективный процесс рециркуляции водорода в процессе, который осуществляют посредством эксплуатации части картриджей мембраны для остаточного газа при более низком давлении пермеата и применения этого пермеата как внешнего продувочного газа в установке PSA. Это приводит к значительному снижению общей площади установленной мембраны и значительному снижению энергозатрат на сжатие.

Вариант осуществления процесса рециркуляции мембранных пермеатов рассмотрен и показан на фиг. 1. Технологическая схема на фиг. 1 показывает систему 20 сжатия сухого газа и извлечения углеводородов, в которую отправляется поток 10 сухого газа, в основном содержащий богатый водородом газ. Жидкости, получаемые после сжатия и извлечения, собираются в виде потока тяжелых углеводородов в линии 24, а сжатый газ в линии 22, содержащий водород и легкие углеводороды, отправляется в установку 30 PSA высокого давления. Установка 30 PSA отправляет поток богатого водородом газа в линии 32 в компрессор 40 первой ступени для дополнительного сжатия, и поток богатого водородом газа извлекается в линии 42. Компрессор 40 первой ступени сжимает поток богатого водородом газа до давления, как правило, от 250-400 фунт/кв. дюйм абс. до 600-900 фунт/кв. дюйм абс.

Установка 40 компрессора первой ступени отправляет извлеченный водород 42 высокой чистоты (> 99,9 мол. %), который требуется дополнительно сжать. Неизвлеченный водород и углеводородные примеси извлекаются как остаточный газ PSA в линии 34, т.е. сжимаются в компрессоре 50 остаточного газа, причем сжатый остаточный газ в линии 52 направляется в первую мембранную установку 60 для получения первого потока пермеата в линии 62, который направляется в установку 70 осушки. Осушенный газ в линии 72 рециркулируется и смешивается с потоком сырьевого сухого газа в линии 10. Установка 70 осушки может включать адсорбенты для удаления влаги (H2O) из потока остаточного газа PSA в линии 62.

Первый поток непермеата в линии 64 из первого мембранной установки 60 может быть объединен с другими потоками из установки каталитического риформинга. Продукт реактора в линии 110 (из реактора, не показан) подается в установку 80 сепаратора для получения жидкости сепаратора в линии 82. Поток продукта сепаратора в линии 82 смешивается с потоком отходящего газа отгонного устройства гидрообработки (подаваемым из внешнего источника) посредством линии 120 и первым потоком непермеата в линии 64 с формированием смешанного потока продукта в линии 84. Смешанный поток продукта в линии 84 дополнительно впоследствии подается в установку 90 поглотителя, установленную после первого мембранной установки. Поглотитель 90 создает поток топливного газа, отбираемого из верхней части поглотителя в линии 92, и поток тяжелых углеводородов в нижней линии 94. Поток тяжелых углеводородов в линии 94 может быть дополнительно обработан в депентанизаторе или дебутанизаторе установки каталитического риформинга для отделения пентанов и бутанов соответственно.

Нижний поток тяжелых углеводородов может быть дополнительно объединен с другим потоком тяжелых углеводородов, подаваемым в линии 24, и извлечен в качестве выходящего продукта из системы 20 компрессора сухого газа и извлечения углеводородов с образованием смешанного продуктового потока тяжелых углеводородов в линии 96. Поток продукта реактора в линии 110 извлекается в качестве потока продуктов каталитического риформинга, содержащего материалы в диапазоне водорода, легких углеводородов (от C1 до C4), легкой нафты (C5-C6) и тяжелой нафты (C6-C11). Соответственно, поток продукта риформинга в линии 110 может быть отправлен в сепаратор 80. В сепараторе 80 могут быть отделены пары для получения потока пара продукта риформинга (не показан) и потока жидкости продукта риформинга в линии 82.

Обратимся теперь к фиг. 2, на которой показан вариант осуществления усовершенствованного и эффективного извлечения водорода из процесса рециркуляции мембранных пермеатов. Технологическая схема, которая показана на фиг. 2, имеет преимущество, заключающееся в том, что часть остаточного газа адсорбции при переменном давлении (PSA) рециркулируется при низком давлении, предотвращая таким образом дорогостоящее повторное сжатие и уменьшая размер рециркуляционного компрессора. На фиг. 2 показана технологическая схема настоящего изобретения с потоком 10 сухого газа, содержащим в основном богатый водородом газ (преобладающий водород и оставшиеся углеводороды) из установки каталитического риформинга, направляемый в систему 20 компрессора сухого газа и извлечения углеводородов. Жидкости, получаемые после сжатия и извлечения, собираются в виде потока тяжелых углеводородов в линии 24. После этого сжатый газ в линии 22, содержащий водород и легкие углеводороды, впоследствии проходит в компрессор 30 первой ступени, причем дополнительно сжатый поток в линии 32 направляется в установку 40 PSA высокого давления.

Однако возможна альтернативная технологическая схема (здесь не показана) для использования установки 40 PSA, работающей при более низком давлении, в которой сжатый газ в линии 22 напрямую проходит в установку 40 PSA, и при этом не нужен компрессор 30 первой ступени. Система 30 сжатия дополнительно сжимает газ в линии 22 до давления, как правило, составляющего от 250-400 фунтов/кв. дюйм абс. до 600-900 фунтов/кв. дюйм абс. Установка 40 PSA отправляет извлеченный водород 42 высокой чистоты (> 99,9 мол. %) потребителю. Неизвлеченный водород и углеводородные примеси в совокупности составляют поток остаточного газа PSA в линии 44, который дополнительно сжимается посредством использования компрессора 50 остаточного газа PSA и извлечения потока сжатого остаточного газа в линии 52, который дополнительно отправляется в установку 60 осушки. Компрессор 50 сжимает остаточный газ PSA в линии 44 при давлении, как правило, составляющем от 15-25 фунтов/кв. дюйм абс. до 250-350 фунтов/кв. дюйм абс.

Первая часть осушенного газа в линии 62 отбирается в линии 66 и направляется в первую мембранную установку 70 для получения первого потока пермеата в линии 72, который рециркулируется и смешивается с потоком сухого сырьевого газа, подаваемым в линии 10. Вторая часть осушенного газа в линии 62 отбирается в линии 64, причем она направляется в качестве сырьевого газа во вторую мембранную установку 80 для получения второго потока пермеата в линии 82, рециркулируемого в установку 40 PSA. В соответствии с аспектом настоящего описания установка 60 осушки может также включать в себя сепаратор, наполненный адсорбентами для извлечения влаги (H2O) из потока остаточного газа PSA.

Первый поток непермеата, извлеченный в качестве выходного продукта в линии 74 из первой мембранной установки 70, и второй поток непермеата, извлеченный в качестве выходного продукта в линии 84 из второй мембранной установки 80, объединяются и смешиваются с другими потоками из установки каталитического риформинга (здесь не показана). Поступающий продукт реактора в линии 110 подается в установку 90 сепаратора, таким образом получая поток жидкости сепаратора в линии 92. Поток 92 жидкости сепаратора дополнительно смешивается с потоком отходящего газа отгонного устройства гидрообработки посредством внешнего источника в линии 120 и объединяется с первым потоком 74 непермеата и вторыми потоками непермеата в линии 84 с образованием объединенного потока 94 выходного продукта, который поступает в установку 100 поглотителя. Установка 100 поглотителя создает поток топливного газа, извлеченного из верхней части поглотителя из линии 102, и поток более тяжелых углеводородов, извлеченный из нижней части поглотителя посредством линии 104. Нижний поток 104 тяжелых углеводородов может быть дополнительно обработан в установке депентанизатора или дебутанизатора установки каталитического риформинга. Кроме того, нижний поток тяжелых углеводородов, извлеченный в линии 104, может быть смешан с потоком более тяжелых углеводородов, протекающим в линии 24, и извлечен в качестве выходного продукта из системы 20 компрессора сухого газа и извлечения углеводородов. Получающийся в результате смешанный поток протекает в линии 106. Поток продукта реактора в линии 110 извлекается в качестве потока продуктов каталитического риформинга, содержащего материалы в диапазоне водорода, легких углеводородов (от C1 до C4), легкой нафты (C5-C6) и тяжелой нафты (C6-C11).

В качестве альтернативы после этого либо часть, либо весь поток топливного газа в линии 102 может также быть рециркулирован в систему 20 компрессора сухого газа и извлечения углеводородов для извлечения водорода из потока топливного газа (C2-). В аспекте настоящего изобретения система 20 сжатия сухого газа и извлечения углеводородов может включать в себя сепаратор, сообщающийся по текучей среде с компрессором, для отделения любой присутствующей жидкости и отправки паровой или газообразной части потока на следующий этап процесса или этап сжатия. В ней также могут дополнительно присутствовать охладители для охлаждения. Компрессор может дополнительно иметь максимум две ступени. Секция предварительной обработки подаваемого на мембрану сырья обычно содержит установку осушки сырья, фильтр или коагулятор сырья или отбойный сепаратор сырья и средство измерения расхода сырья с компенсацией давления и температуры. В секции предварительной обработки подаваемого на мембрану сырья установлен нагреватель сырья для поддержания постоянного значения температуры подаваемого на мембрану сырьевого газа.

Кроме того, разделение газов в установке мембранного разделения происходит за счет разницы относительных скоростей проникновения водорода и других углеводородных компонентов при приложении разницы давлений между стороной сырья и стороной пермеата полупроницаемого мембранного барьера. Полупроницаемый мембранный барьер содержится в мембранных элементах. Этот полупроницаемый мембранный барьер выполняет разделение и, как правило, без ограничения, сформирован из материала, выбранного из группы, содержащей ацетат целлюлозы, полиимид или полисульфон и т.д., обладающие селективностью в отношении проницаемых молекул, таких как водород, и менее проницаемых молекул, таких как углеводороды.

В усовершенствованной технологической схеме, которая показана на фиг. 2, часть остаточного газа PSA направляется в еще одну мембранную установку, которую применяют в принципиальной схеме, показанной на фиг. 1. Эта мембранная установка работает с меньшим отбором потока пермеата и меньшим давлением пермеата (20 фунтов/кв. дюйм изб.) по сравнению с основной мембраной для остаточного газа (давление пермеата 85 фунтов/кв. дюйм изб.). Из-за более низкого давления пермеата движущая сила проникновения больше. Пониженное давление пермеата увеличивает соотношение давлений подаваемого на мембрану сырья и пермеата. Снижение давления пермеата с 85 фунтов/кв. дюйм изб. (100 фунтов/кв. дюйм абс.) до 20 фунтов/кв. дюйм изб. (35 фунтов\кв. дюйм абс.) увеличивает это отношение почти в 3 раза и уменьшает требуемую площадь мембраны в 3 раза. Поскольку стоимость мембранных систем пропорциональна площади установленной мембраны, это приводит к значительному снижению затрат.

Дальнейшее снижение площади мембраны происходит за счет отвода потока пермеата. Пермеат с мембраны меньшего размера рециркулируется непосредственно в установку PSA, а не через секции повторного контакта и сжатия сырья PSA, и больше не используется в качестве сырьевого газа PSA, а вместе этого применяется как продувочный газ PSA. Чистота водорода этого продувочного газа высокая (97 мол. % или выше), в то время как пермеат, рециркулирующий с основной мембраны для остаточного газа, имеет меньшую чистоту водорода (67 мол. %). Применение рециркулирующего водорода в качестве продувочного газа в установке PSA позволяет повысить извлечение водорода в процессе PSA, поскольку количество продувочного газа, обычно применяемого для внутренней продувки, теперь можно применять для выравнивания давления во время параллельного снижения давления посредством дополнительной оптимизации этапов выравнивания цикла PSA. Снижение расхода рециркуляции немного улучшает качество сырьевого газа PSA, что также положительно сказывается на извлечении в установке PSA и требуемом объеме слоя адсорбента, причем и то, и другое положительно влияет на стоимость установки PSA.

Технологическая схема двух мембранных установок, изображенная на фиг. 2, может быть создана очень гибкой, поскольку разделение расхода остаточного газа PSA на каждую из двух мембран может быть оптимизировано для любого конкретного случая и определяется рабочими условиями (давлением) процесса и требуемым общим извлечением водорода. В этом случае в рафинере 77% остаточного газа поступает на меньшую мембрану, которая вырабатывает рециркулирующий продувочный газ.

В примере осуществления было показано иллюстративное представление сравнительных требований к потреблению мощности двух систем. На фиг. 3 изображена сравнительная разница в потреблении мощности, требуемой системой предшествующего уровня техники и системой в соответствии с настоящим описанием. Показания, отображаемые верхней линией, представляют потребление мощности, необходимое для работы процесса, который изображен как известный уровень техники на фиг. 1, а показания, отображаемые нижней линией, представляют потребление мощности, необходимое для выполнения настоящего процесса в соответствии с описанием заявителей. На фиг. 3 дополнительно показано сравнение улучшенной схемы со схемой системы предшествующего уровня техники в диапазоне извлечения водорода. Результаты показывают стабильную эксплуатационную выгоду в виде снижения энергозатрат на сжатие примерно на 10%. Важный аспект данного изобретения относится к рабочему давлению установки PSA. Было обнаружено, что выгода от применения внешнего продувочного газа в цикле PSA больше при более высоких соотношениях давления (давления сырья к давлению продувки) в установке PSA. Установки PSA, работающие при более высоком давлении, могут выполнять дополнительные этапы выравнивания давления, что увеличивает извлечение водорода.

Как отмечено в настоящем изобретении, для максимального повышения эффективности внешней продувки дополнительно применяли соотношение давлений PSA, равное 37. Это соотношение давлений PSA определено на основе отношения давления сырьевого газа к давлению остаточного газа, т.е. 815 (фунт/кв. дюйм абс.) / 22 (фунт/кв. дюйм. абс.). Чтобы достичь такого высокого соотношения давлений PSA, сырьевой газ PSA сжимают, и для выработки готового водорода для расположенных далее по потоку потребителей (например, установок для гидрокрекинга) применяют цикл высокого давления.

Далее обратимся к фиг. 4, на которой верхняя линия показывает общую площадь мембраны, которая требовалась ранее, а нижняя линия показывает общую площадь мембраны, которая требуется теперь в соответствии с настоящим описанием, при этом общая площадь мембраны уменьшается в 1,4-5 раз в диапазоне извлечения водорода от 96,5% до 98,5% соответственно.

На фиг. 5 показаны подробности трубопровода секции пермеата системы, который объединяет первую мембранную установку 70 и вторую мембранную установку 80 в объединенную мембранную установку, по-прежнему удовлетворяющую требованиям изображенной на фиг. 2 технологической схемы в соответствии с данным изобретением. На фиг. 5 дополнительно показаны три блока 220, 230 и 240 мембранных модулей, каждый из которых содержит отдельные мембранные модули 222, 232, 242. Каждый блок мембранных модулей можно изолировать посредством отсечных клапанов 226 и 228, 236 и 238, 246 и 248 от коллекторов мембранного пермеата. Внутри блоков 220, 230 и 240 мембранных модулей линии 224, 234 и 244 соединяют мембранные модули, которые установлены параллельно. Разделительные клапаны 252 и 254 находятся в открытом положении, соединяя блоки 230 и 240 со ступенью 1. Разделительные клапаны 250 и 260 находятся в закрытом положении, отделяя блок 220 от других блоков 230 и 240 и таким образом образуя ступень 2.

Первая мембранная установка, работающая при высоком давлении пермеата, представляет собой ступень 1, а вторая мембранная установка, работающая при низком давлении пермеата, представляет собой ступень 2. Полученный пермеат 270 из ступени 1 и полученный пермеат 268 из ступени 2 отводят на противоположных концах коллектора пермеата. Регулирующий клапан 256 регулирует давление в ступени 2 в линии пермеата 268, в то время как регулирующий клапан 258 регулирует более низкое давление в ступени 1 в линии 270 пермеата.

Дополнительным признаком настоящего изобретения являются объединенные мембранные установки и управление объединенными мембранными установками как единой установкой, имеющей две секции мембранного разделения, работающие при разных давлениях пермеата. Объединенная мембранная установка настоящего изобретения имеет по меньшей мере два блока мембранных модулей для секции пермеата высокого давления (ступень 1) и по меньшей мере два блока мембранных модулей для секции пермеата низкого давления (ступень 2). Блоки могут быть одинакового или разных размеров в зависимости от требований процесса. Объединенная мембранная установка имеет общую секцию сырья и непермеата, а секция пермеата разделена надвое. Трубопровод объединенной мембранной системы имеет два различных места назначения для пермеата, которые объединены в общий блок.

Ввиду наличия двух соединений пермеата при разных уровнях давления оба потока пермеата отводят на противоположных концах основного коллектора пермеата. Для этой цели в коллекторе пермеата установлены один или более автоматических разделительных клапанов. Клапан(-ы) разделяет(-ют) различные мембранные блоки, которые состоят из мембранных установок ступени 1 и ступени 2 и в то же время позволяют каждой ступени работать при своем собственном уровне давления пермеата.

В изобретении предполагается, что каждая стадия мембранного разделения имеет по меньшей мере два блока, т.е. минимальная конфигурация объединенной системы будет иметь по меньшей мере четыре блока мембранных модулей. В такой минимальной конфигурации должен быть установлен по меньшей мере один разделительный клапан для разделения обеих мембранных секций. В более крупных мембранных системах, в которых ступень 1 и/или ступень 2 выполнены более чем с двумя блоками модулей, могут быть установлены дополнительные разделительные клапаны. Эта конфигурация повышает гибкость системы. В наиболее гибкой конфигурации с NH блоками, принадлежащими ступени 1, и NL блоками, принадлежащими ступени 2, в общей сложности может быть установлено NH + NL - 1 разделительных клапанов. Один из этих клапанов будет в полностью закрытом положении, в то время как другие находятся в открытом положении.

Эта конфигурация позволяет создавать высокогибкую систему для изменения соотношения расхода между газом, который применяют в качестве рециркулирующего газа, подаваемого на впускной патрубок сырья PSA (из ступени 1 при высоком давлении пермеата), и газом, который рециркулируется на впускной патрубок продувки PSA (из ступени 2 при низком давлении пермеата). В зависимости от требуемого разделения внешнего PP или рециркулирующего газа положение регулирующих клапанов может быть изменено для изменения количества блоков мембранных модулей, принадлежащих либо ступени 1, либо ступени 2. Один из клапанов будет закрыт и отделяет ступень 1 от ступени 2, в том время как другие клапаны открыты. Блоки, соединенные на стороне высокого давления закрытого разделительного клапана, составляют ступень 1, в то время как блоки, соединенные со стороной низкого давления закрытого разделительного клапана, составляют ступень 2. Для изменения соотношения подаваемого на мембрану сырьевого газа, протекающего в ступень 1 и ступень 2, и, следовательно, соотношения внешнего PP или рециркулирующего газа можно применять отдельные контроллеры доли проникающего через мембрану потока каждой ступени. Для больших изменений, возможно, потребуется изменить выделение блока мембранных модулей вместо ступени 1 ступени 2 или наоборот.

Чтобы обеспечить возможность таких изменений без остановки мембранной системы, на автоматических разделительных клапанах устанавливают средства позиционирования для обеспечения медленного открытия и предотвращения ударных волн из-за давления между сторонами пермеата высокого и низкого давления. Изменить конфигурацию при переконфигурировании одного блока из одной ступени в другую ступень позволит манипулировать разделительными клапанами с обеих сторон блока. Для переключения блока из ступени 1 (высокого давления) в ступень 2 (низкого давления) сначала закрывают открытый разделительный клапан, соединяющий блок со ступенью 1, а впоследствии плавно открывают закрытый разделительный клапан, соединяющий со ступенью 2. Для переключения блока из ступени 2 (низкого давления) в ступень 1 (высокого давления) сначала закрывают открытый разделительный клапан, соединяющий блок со ступенью 2 и плавно открывают закрытый разделительный клапан, соединяющий со ступенью 1. Система управления будет поддерживать высокое давление сырья и давления непермеата и управлять долей проникающего через мембрану потока обеих ступеней 1 и 2 посредством изменения давления на соответствующих сторонах пермеата.

С учетом конкретных свойств 2 мембранных секций (установленной площади) система управления может вычислять, сколько газа поступает в каждый блок, на основе одного измерения расхода и величины площади установленной мембраны в ступени 1 и ступени 2 и может применять эту информацию при управлении долей проникающего через мембрану потока на основе одного измерения расхода сырья вместо 2 измерений расхода. Это выгодно с точки зрения конструкции мембранного блока из-за снижения стоимости не только из-за меньшего количества приборов, но и за счет конструкции блока, поскольку для измерений расхода потребуется прямолинейный трубопровод меньшей длины.

Однако, в том случае, когда обе мембранные секции работают при одинаковой температуре, нагреватель сырья, который поддерживает рабочую температуру мембраны, может быть общим с общими контуром регулирования температуры и клапаном регулирования температуры; в том случае, когда обе ступени будут работать при разной температуре, можно по-прежнему применять общий нагреватель сырья, но для обеих ступеней потребуются отдельные контуры регулирования температуры сырья, подаваемого на мембрану, и соответствующие регулирующие клапаны, либо для большей из рабочих температур можно применять дополнительный (меньший) теплообменник. Кроме того, когда обе ступени работают при разных температурах, к коллекторам сырья могут также быть добавлены разделительные клапаны, чтобы направлять сырьевой газ разных температур в секции разделения ступени 1 и ступени 2, когда на оба конца коллектора сырья подают сырьевой газ при разной температуре.

Достигается экономия эксплуатационных расходов за счет пониженных требований к энергопотреблению, а также достигается значительное уменьшение размера мембранных установок при сохранении по меньшей мере такого же или более высокого производства водорода.

В частности, в настоящем описании достигают такого же извлечения водорода и СНГ за счет уменьшения эксплуатационных затрат примерно на 10% и уменьшения капитальных затрат примерно на 7%. Эксплуатационные затраты снижаются за счет пониженных требований к сжатию сухого газа каталитической установки риформинга (уменьшения рециркулирующего потока с большей мембраны) и уменьшенного сжатия остаточного газа PSA (увеличения извлечения PSA и уменьшения потока сырьевого газа PSA). Пониженные капитальные затраты обусловлены меньшей общей площадью устанавливаемой мембраны и пониженными расходами на компрессорное оборудование.

Специалистам в данной области следует понимать, что на графических материалах не показаны различные другие компоненты, такие как клапаны, насосы, фильтры, охладители и т.д., поскольку считается, что данные устройства хорошо известны специалистам в данной области и их описание не является необходимым для практической реализации или понимания вариантов осуществления настоящего изобретения.

Конкретные варианты осуществления

Хотя приведенное ниже описание относится к конкретным вариантам осуществления, следует понимать, что настоящее описание предназначено для иллюстрации и не ограничивает объем предшествующего описания и прилагаемой формулы изобретения.

Первый вариант осуществления изобретения представляет собой процесс обработки сухого газа, включающий направление потока сухого газа в компрессор для получения потока газа под давлением; направление потока газа под давлением в установку адсорбции при переменном давлении для получения потока готового водорода и потока остаточного газа; направление потока остаточного газа в первую мембранную установку для получения первого потока пермеата и первого потока непермеата; и направление части потока остаточного газа во вторую мембранную установку для получения второго потока пермеата и второго потока непермеата. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, дополнительно предусматривающих сжатие потока остаточного газа перед направлением потока остаточного газа в первую и вторую мембранные установки. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, в которых первый поток непермеата и второй поток непермеата направляют в установку поглотителя для получения потока топливного газа и потока C3+. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, дополнительно предусматривающих систему управления для управления протеканием потока остаточного газа в первую мембранную установку и вторую мембранную установку. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, в которых второй поток непермеата из второй мембранной установки рециркулируется в установку адсорбции при переменном давлении в качестве продувочного газа. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, в которых первая мембранная установка и вторая мембранная установка работают при одинаковых температурах. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, в которых первая мембранная установка и вторая мембранная установка работают при разных температурах. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, в которых система управления управляет давлением пермеата первой мембранной установки и второй мембранной установки посредством регулирования отношения потока пермеата к подаваемому на мембрану потоку сырья для первой мембранной установки и второй мембранной установки. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, в которых система управления измеряет объем потока газа в каждый блок мембран в пределах каждой из первой мембранной установки и второй мембранной установки. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, в которых система управления объединена с системой управления для установки адсорбции при переменном давлении. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, в которых система управления для мембранных установок отделена от системы управления для установки адсорбции при переменном давлении. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, в которых система управления объединяет измерение объема потока газа в одно значение для управления количеством газа, направляемого во вторую мембранную установку. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, в которых объединение первой мембранной установки и второй мембранной установки дополнительно предусматривает разделительные клапаны со средствами позиционирования, позволяющими медленно открывать клапаны, избегая ударных волн из-за давления. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, в которых по меньшей мере один блок мембранных установок находится под более низким давлением, чем по меньшей мере один блок мембранных установок. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном пункте, вплоть до третьего варианта осуществления, представленного в данном пункте, в которых каждая из первой мембранной установки и второй мембранной установки содержит по меньшей мере два блока. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, в которых каждая из первой мембранной установки и второй мембранной установки содержит отличающийся от других мембранный полимер. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, в которых установка адсорбции при переменном давлении содержит защитный слой адсорбента на конце водородного продукта слоя адсорбента для удаления примесей из второго потока мембранного пермеата. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, дополнительно предусматривающих по меньшей мере одно из определения по меньшей мере одного параметра процесса и формирования сигнала или данных по результатам определения; генерирования и передачи сигнала; или генерирования и передачи данных.

Второй вариант осуществления изобретения представляет собой процесс обработки потока сухого газа, включающий направление потока сухого газа в компрессор для получения потока газа под давлением; направление потока газа под давлением в установку адсорбции при переменном давлении для получения потока готового водорода и потока остаточного газа; направление потока остаточного газа в первую мембранную установку для получения первого потока пермеата и первого потока непермеата; направление части потока остаточного газа во вторую мембранную установку для получения второго потока пермеата и второго потока непермеата; управление протеканием потока остаточного газа к первой мембранной установке и второй мембранной установке. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до второго варианта осуществления, представленного в данном разделе, дополнительно предусматривающие систему управления, которая управляет давлением пермеата первой мембранной установки и второй мембранной установки посредством регулирования отношения потока пермеата к подаваемому на мембрану потоку сырья для первой мембранной установки и второй мембранной установки.

Без дальнейших уточнений считается, что с помощью предшествующего описания специалист в данной области может в полной мере использовать настоящее изобретение и легко установить основные характеристики данного изобретения, чтобы без отступления от сущности и объема изобретения вносить в него различные изменения и модификации и адаптировать его к различным вариантам применения и условиям. Таким образом, предшествующие предпочтительные конкретные варианты осуществления следует рассматривать как исключительно иллюстративные, а не накладывающие каких-либо ограничений на остальную часть описания и охватывающие различные модификации и эквивалентные конструкции, входящие в объем прилагаемой формулы изобретения.

Если не указано иное, в приведенном выше описании все температуры представлены в градусах по шкале Цельсия, а все доли и процентные значения даны по массе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА РЕЦИРКУЛЯЦИИ МЕМБРАННОГО ПЕРМЕАТА ДЛЯ ПРИМЕНЕНИЯ С УСТРОЙСТВОМ АДСОРБЦИИ ПРИ ПЕРЕМЕННОМ ДАВЛЕНИИ | 2020 |

|

RU2797676C1 |

| СПОСОБЫ ИЗВЛЕЧЕНИЯ СНГ ИЗ ПРОДУКТА ЗОНЫ РИФОРМИНГА | 2020 |

|

RU2804186C2 |

| ИЗВЛЕЧЕНИЕ ГЕЛИЯ ИЗ ПРИРОДНОГО ГАЗА | 2019 |

|

RU2730344C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ГЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2605593C2 |

| Способы и устройства для производства водорода | 2018 |

|

RU2779804C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИОМЕТАНА ПУТЕМ ОЧИСТКИ БИОГАЗА ИЗ ХРАНИЛИЩ НЕОПАСНЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2016 |

|

RU2721698C2 |

| СПОСОБ И СИСТЕМА УДАЛЕНИЯ ЛЕГКИХ ФРАКЦИЙ И НЕКОНДЕНСИРУЮЩИХСЯ ГАЗОВ ДЛЯ ПРЕДОТВРАЩЕНИЯ ИХ НАКОПЛЕНИЯ В ПРОЦЕССЕ МЕМБРАННОГО РАЗДЕЛЕНИЯ ОЛЕФИНОВ/ПАРАФИНОВ | 2020 |

|

RU2797297C1 |

| УСТАНОВКА ДЛЯ РАЗДЕЛЕНИЯ УГЛЕВОДОРОДСОДЕРЖАЩЕЙ ГАЗОВОЙ СМЕСИ С ПОЛУЧЕНИЕМ ГЕЛИЯ | 2020 |

|

RU2741460C1 |

| ОБЪЕДИНЕННЫЙ СПОСОБ УДАЛЕНИЯ ТЯЖЕЛЫХ УГЛЕВОДОРОДОВ, АМИНОВОЙ ОЧИСТКИ И ОСУШКИ | 2006 |

|

RU2408664C2 |

| СПОСОБЫ И УСТРОЙСТВА ДЛЯ УДАЛЕНИЯ ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ ИЗ ПОТОКОВ ВОДОРОДА | 2017 |

|

RU2715841C1 |

Группа изобретений относится к процессам рециркуляции мембранного пермеата с использованием установок извлечения водорода и установок адсорбции при переменном давлении. Представлен способ обработки потока сухого газа, включающий: направление потока сухого газа в компрессор для получения потока газа под давлением; направление потока газа под давлением в установку адсорбции при переменном давлении для получения потока готового водорода и потока остаточного газа; направление части потока остаточного газа в первую мембранную установку для получения первого потока пермеата и первого потока непермеата; рециркуляцию первого потока пермеата и смешивание с потоком сухого газа; направление части потока остаточного газа во вторую мембранную установку для получения второго потока пермеата и второго потока непермеата; пропускание второго потока пермеата без дополнительного сжатия в установку адсорбции при переменном давлении; и пропускание первого потока непермеата и второго потока непермеата в установку поглотителя; причем первая мембранная установка и вторая мембранная установка являются селективными в отношении водорода, и причем второй поток пермеата из второй мембранной установки рециркулируется в установку адсорбции при переменном давлении в качестве продувочного газа. В другом воплощении обеспечивается аналогичный способ обработки потока сухого газа, который дополнительно включает управление протеканием потока остаточного газа к первой мембранной установке и второй мембранной установке. Группа изобретений обеспечивает создание усовершенствованного процесса мембранного разделения, который обеспечивает снижение эксплуатационных и капитальных затрат, а также эффективное извлечение водорода. 2 н. и 7 з.п. ф-лы, 5 ил.

1. Способ обработки потока сухого газа, включающий:

направление потока сухого газа в компрессор для получения потока газа под давлением;

направление потока газа под давлением в установку адсорбции при переменном давлении для получения потока готового водорода и потока остаточного газа;

направление части потока остаточного газа в первую мембранную установку для получения первого потока пермеата и первого потока непермеата;

рециркуляцию первого потока пермеата и смешивание с потоком сухого газа;

направление части потока остаточного газа во вторую мембранную установку для получения второго потока пермеата и второго потока непермеата;

пропускание второго потока пермеата без дополнительного сжатия в установку адсорбции при переменном давлении; и

пропускание первого потока непермеата и второго потока непермеата в установку поглотителя;

причем первая мембранная установка и вторая мембранная установка являются селективными в отношении водорода, и

причем второй поток пермеата из второй мембранной установки рециркулируется в установку адсорбции при переменном давлении в качестве продувочного газа.

2. Способ по п. 1, дополнительно включающий сжатие потока остаточного газа перед направлением потока остаточного газа в первую и вторую мембранные установки.

3. Способ по п. 1, в котором первый поток непермеата и второй поток непермеата направляют в установку поглотителя для получения потока топливного газа и потока C3+.

4. Способ по п. 1, дополнительно предусматривающий систему управления для управления протеканием потока остаточного газа к первой мембранной установке и второй мембранной установке.

5. Способ по п. 4, в котором система управления управляет давлением пермеата первой мембранной установки и второй мембранной установки посредством регулирования отношения потока пермеата к подаваемому на мембрану потоку сырья для первой мембранной установки и второй мембранной установки.

6. Способ по п. 1, объединение первой мембранной установки и второй мембранной установки дополнительно предусматривает разделительные клапаны со средствами позиционирования, позволяющими медленно открывать клапаны, избегая ударных волн из-за давления.

7. Способ по п. 1, в котором по меньшей мере один блок мембранных установок находится под более низким давлением, чем по меньшей мере один блок мембранных установок.

8. Способ по п. 1, в котором установка адсорбции при переменном давлении содержит защитный слой адсорбента на стороне водородного продукта слоя адсорбента для удаления примесей из второго потока мембранного пермеата.

9. Способ обработки потока сухого газа, включающий:

направление потока сухого газа в компрессор для получения потока газа под давлением;

направление потока газа под давлением в установку адсорбции при переменном давлении для получения потока готового водорода и потока остаточного газа;

направление части потока остаточного газа в первую мембранную установку для получения первого потока пермеата и первого потока непермеата;

рециркуляцию первого потока пермеата и смешивание с потоком сухого газа;

направление части потока остаточного газа во вторую мембранную установку для получения второго потока пермеата и второго потока непермеата;

пропускание второго потока пермеата без дополнительного сжатия в установку адсорбции при переменном давлении;

пропускание первого потока непермеата и второго потока непермеата в установку поглотителя; и

управление протеканием потока остаточного газа к первой мембранной установке и второй мембранной установке, причем первая мембранная установка и вторая мембранная установка являются селективными в отношении водорода.

| US 2010129284 A1, 27.05.2010 | |||

| US 2018111831 A1, 26.04.2018 | |||

| US 4229188 A, 21.10.1980 | |||

| US 5435836 A, 25.07.1995 | |||

| СПОСОБ ВЫДЕЛЕНИЯ ВОДОРОДА ИЗ ГАЗОВОЙ СМЕСИ | 2009 |

|

RU2466928C2 |

Авторы

Даты

2023-04-28—Публикация

2020-08-27—Подача