Область техники, к которой относится изобретение

Настоящее изобретение относится к способу производства аммиака. Более подробно, предлагаемое изобретение относится к способу, в котором аммиак получают каталитической реакцией кондиционного (добавляемого/свежего) синтез-газа в контуре синтеза высокого давления, и кондиционный синтез-газ получают паровой конверсией (риформингом) углеводородного исходного сырья.

Уровень техники

Известный процесс производства аммиака включает в себя каталитическую реакцию кондиционного синтез-газа, содержащего водород и азот, в контуре синтеза высокого давления (ВД), обычно работающем при давлении около 80-300 бар. Кондиционный синтез-газ производят в головной секции, выше по потоку от контура синтеза, конверсией соответствующего углеводородного сырья, такого как природный газ. Например, углеводородное сырье обессеривают, затем подвергают паровой конверсии в установке первичной конверсии с получением первого газового продукта, содержащего СО, СО3, и Н; при температуре около 800°С; первый газовый продукт далее реагирует с воздухом, обогащенным воздухом или кислородом в установке вторичной конверсии или автотермической конверсии (АТК) с получением второго газового продукта при около 1000°С, который затем обрабатывают в последовательных единицах оборудования, включая реакторы конверсии СО, где СО конвертируют в диоксид углерода и водород, установку удаления СО3 и реактор метанирования. Главная секция сжатия, обычно с многоступенчатым компрессором, питает кондиционным синтез-газом контур синтеза ВД.

Теоретическое стехиометрическое соотношение между водородом и азотом для обеспечения синтеза аммиака NH3 составляет 1:3. Однако иногда в кондиционный синтез-газ вместе с воздушным сырьем установки вторичной конверсии вводят избыток азота.

Известен также отбор некоторого продувочного потока из контура ВД для удаления инертных примесей, которые в противном случае могут накапливаться и снижать общую эффективность.

В US 4383982 раскрыт способ производства аммиака, в котором в установке вторичной конверсии используют избыток воздуха, с которым вводится одна молекула азота на три молекулы водорода; синтез аммиака выполняют при давлении не намного выше давления, при котором образуется синтез-газ, и избыток азота удаляют из газа, циркулирующего в секции синтеза, до такой степени, чтобы соотношение H2:N2 газа, входящего в катализатор, все еще было значительно ниже 3,0 и предпочтительно 2,3.

Способ производства аммиака и кондиционного синтез-газа для синтеза аммиака также раскрыт в ЕР-А-20022754.

Энергетический КПД процесса синтеза аммиака зависит от энергопотребления главной секции сжатия и другого вспомогательного оборудования, такого как циркулятор контура синтеза. В свою очередь оно зависит от требуемого расхода для данной выработки аммиака и, затем от выхода конверсии кондиционного синтез-газа в аммиак. Имеется также постоянно растущая потребность в оптимизации энергетического КПД, то есть в снижении расхода энергии на сжатие, циркуляцию и т.п., а также размеров и стоимости оборудования в отношении выработки аммиака.

Сущность изобретения

Задачей изобретения является вышеупомянутое увеличение энергетического КПД способа синтеза аммиака.

Задача решена в способе синтеза аммиака, в котором углеводородное исходное сырье конвертируют с получением продуктового газа, который подвергают конверсии СО, удалению диоксида углерода и реакции метанирования с получением кондиционного синтез-газа, состоящего, главным образом, из водорода и азота, и имеющего соотношение Н2 к N2 меньше 3, который сжимают в главной секции сжатия и подают в контур синтеза аммиака высокого давления, где газовое сырье конвертируют в аммиак, и из контура синтеза отбирают продувочный поток; способ отличается тем, что:

водород отделяют из продувочного потока с получением по меньшей мере одного газообразного потока, обогащенного водородом, и

газообразный поток, обогащенный водородом, возвращают в контур синтеза аммиака, обогащая водородом кондиционный синтез-газ до соотношения Н2 к N2 в газовом сырье, конвертируемом в аммиак, близкого к 3.

Предлагаемое изобретение обеспечивает установку соотношения H2/N2 синтез-газа, фактически подаваемого в каталитический реактор контура синтеза и конвертируемого в аммиак, на уровне, близком к стехиометрическому, добавляя водород, извлеченный из продувки контура синтеза. Предпочтительно соотношение H2/N2 синтез-газа, конвертированного в аммиак, находится в диапазоне от 2,9 до 3,1. Доведение соотношения H2/N2 сырья реактора до уровня, близкого к 3, имеет преимущество в максимизации конверсии в аммиак. В результате соотношение между расходом газа в контуре и выработкой аммиака снижается до минимума, что означает оптимизацию размера и энергопотребления главной секции сжатия и циркулятора.

Термин "кондиционный синтез-газ", состоящий, главным образом, из водорода и азота, используют в описании со ссылкой на синтез-газ, получаемый после конверсии источника углеводорода и известных процессов конверсии СО, удаления СО2 и метанирования. Как правило, газ содержит водород и азот плюс низкий процент остаточного метана, аргона и других инертных примесей.

Поток продувочного газа отбирают выше (сторона всасывания) или ниже по потоку от циркулятора контура синтеза высокого давления.

Извлеченный поток, обогащенный водородом, или его части рециркулируют к одной или нескольким следующим точкам в соответствии с разными вариантами осуществления изобретения: на всасывание циркулятора контура синтеза, на сторону всасывания главной секции сжатия, на всасывание любой промежуточной ступени сжатия главной секции сжатия. В частности, в одном варианте осуществления изобретения главная секция сжатия включает ряд ступеней сжатия с промежуточным охлаждением; затем поток, обогащенный водородом, извлеченный из продувки контура ВД, или его часть рециркулируют на всасывание одной или нескольких ступеней сжатия.

Предпочтительным вариантом является подача по меньшей мере основной части потока, обогащенного водородом, на сторону всасывания циркулятора контура ВД. Предпочтительно подать весь поток, обогащенный водородом, на всасывание циркулятора, если циркулятор способен принять подачу суммарного расхода. Возможны другие варианты осуществления изобретения, в которых, например, часть потока, обогащенную Н2, возвращают на всасывание циркулятора и другую часть(и) возвращают на одну или несколько ступеней главной секции сжатия. Возможны также варианты осуществления изобретения с извлечением различных потоков, обогащенных Н2, подаваемых в разные позиции.

Поток синтез-газа из циркулятора, содержащий извлеченный водород, предпочтительно смешивают с синтез-газом из главной секции сжатия с получением таким образом газового сырья, которое затем конвертируют в аммиак.

В соответствии с вариантом осуществления изобретения, водород отделяют с помощью молекулярных сит PSA (абсорбция с десорбцией сбросом давления) или TSA (абсорбция с десорбцией увеличением температуры). В соответствии с другим вариантом осуществления изобретения, водород отделяют в криогенном процессе. Перед удалением водорода продувочный поток предпочтительно обрабатывают для извлечения аммиака в соответствии с известной техникой.

Отработавший газ, выпущенный из молекулярных сит PSA или TSA или из криогенной секции, можно использовать в качестве топлива или для восстановления системы удаления воды.

Стадия конверсии углеводородного исходного сырья предпочтительно включает первичную конверсию с паром и вторичную конверсию с воздухом или воздухом, обогащенным кислородом.

В соответствии с одним аспектом изобретения, головная секция представляет собой головную секцию высокого давления с установкой первичной конверсии, работающей при давлении по меньшей мере 35 бар, предпочтительно в диапазоне от 40 до 100 бар и более предпочтительно в диапазоне от 60 до 80 бар.

В настоящем изобретении также предлагается установка, приспособленная к выполнению вышеупомянутого процесса. В соответствии изобретением, установка для синтеза аммиака включает в себя секцию конверсии, реактор конверсии, устройство для удаления диоксида углерода, реактор метанирования, главную секцию сжатия синтез-газа, контур синтеза аммиака высокого давления, включающий по меньшей мере один каталитический реактор конверсии газового сырья в аммиак и линию продувки синтез-газа, установка отличается тем, что она включает:

секцию извлечения водорода, питаемую линией продувки синтез-газа, приспособленную к получению газообразного потока, обогащенного водородом, и

линию возврата газообразного потока, обогащенного водородом, в контур синтеза аммиака, обогащающую водородом газовое сырье реактора контура синтеза, причем извлечение водорода регулируют таким образом, чтобы соотношение H2/N2 газового сырья было близко к 3.

Как утверждалось выше, в соответствии с конкретными вариантами осуществления изобретения, секция извлечения водорода предпочтительно включает устройства PSA или TSA, или криогенную секцию и секцию удаления аммиака и/или секцию удаления воды.

В способе, предлагаемом в изобретении, для достижения соотношения H2/N2, близкого к 3, необходимо прокачивать больший расход продувочного газа, чем в способе уровня техники, в котором соотношение H2/N2 на впуске реактора поддерживается намного ниже 3. Это обусловлено тем, что продувочный газ поставляет водород, требуемый для компенсации избытка азота в синтез-газе, который вырабатывается головной секцией. Однако затраты энергии и средств, требуемые для циркуляции продувочного потока и извлечения водорода, компенсируются с избытком более высокой эффективностью конверсии, достигаемой в реакторе.

Другое преимущество заключается в том, что модификации соотношения H2/N2 достигают обработкой бокового (вторичного) потока, т.е. продувочного потока, а не главного сырьевого синтез-газа. Объемный расход в секции извлечения аммиака, секции удаления воды и секции извлечения водорода мал и таким образом размеры и стоимость этого оборудования минимизированы.

Другим преимуществом является то, что извлеченный поток, обогащенный водородом, или его основная часть, в соответствии с частным вариантом осуществления изобретения, подвергаются относительно низкому перепаду давления в циркуляторе. Дополнительной потери напора главного потока синтез-газа не наблюдается, то есть нагрузка главной секции сжатия синтез-газа не увеличивается. Напротив, любая обработка синтез-газа, например, ниже по потоку от секции метанирования, имеет недостаток, заключающийся в некотором падении давления, что означает более низкое давление на всасывании главной ступени компрессора и, следовательно, увеличение нагрузки и энергопотребления в этой секции.

Эти и другие преимущества предлагаемого изобретения будут разъяснены с помощью следующего описания предпочтительных и неограничивающих вариантов осуществления изобретения.

Краткое описание чертежей

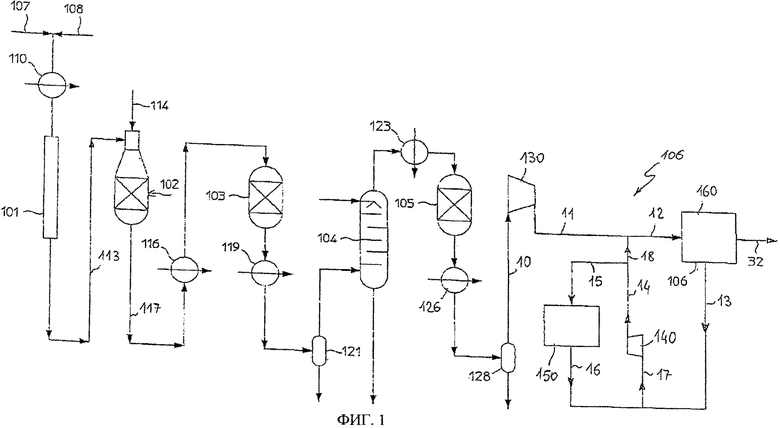

На фиг.1 показана схема установки для синтеза аммиака, включающая рецикл водорода из продувки контура синтез-газа, в соответствии с вариантом осуществления изобретения,

на фиг.2 показана схема секции сжатия и рециркуляции водорода в варианте схемы на фиг.1,

на фиг.3 показана блок-схема обработки продувочного газа в предпочтительном варианте осуществления изобретения.

Детальное описание осуществления изобретения

Установка для синтеза аммиака показана на фиг.1. Установка включает головную секцию со следующими главными компонентами: секция конверсии, включающая установку 101 первичной конверсии и установку 102 вторичной конверсии, один или несколько реакторов 103 конверсии СО, колонну 104 промывки и реактор 105 метанирования.

В головной секции производят поток 10 синтез-газа, подаваемый на сторону всасывания главной секции 130 сжатия синтез-газа, питающей синтез-газом 11 высокого давления контур 106 синтеза.

Контур 106 включает блок 160, который в свою очередь включает по меньшей мере один каталитический реактор и, как правило, также газоохладитель и жидкостной сепаратор для получения жидкого продуктового аммиака 32. Циркуляция в контур 106 обеспечивается другим компрессором, также называемым циркулятором, обозначенным номером 140.

Соответствующий источник углеводорода 107, такой как природный газ, смешивают с потоком 108 пара, полученную смесь подают в подогреватель 110 и подвергают реакции в установке 101 первичной конверсии. Первый продуктовый газ 113, полученный в установке первичной конверсии, далее окисляют в установке 102 вторичной конверсии с помощью подачи воздуха 114. Продуктовый газ 117 из установки вторичной конверсии затем обрабатывают в оборудовании, расположенном ниже по потоку, включающем реакторы 103 конверсии СО, колонну 104 промывки СО2 и реактор 105 метанирования с промежуточным охлаждением газа в теплообменниках 116, 119 и 126 и повторным нагревом в печи 123 выше по потоку от реактора 105 метанирования. Разделение жидкости проводят в сепараторах 121, 128.

Кондиционный синтез-газ в потоках 10 и 11 содержит азот в значительном избытке из-за ввода азота с потоком 114 воздуха в установку 102 вторичной конверсии. В ходе процесса соотношение Н2/N2 потоков 10, 11 значительно меньше 3, например, 2,5 или меньше.

Вышеописанный способ конверсии углеводорода в головной секции известен в уровне техники и далее не описывается.

Соотношение Н2/N2 газового потока 12, который фактически подают в каталитический реактор в блоке 160, регулируют смешением подачи потока 11 из главного компрессора с потоком 18, обогащенным водородом. Поток 18, обогащенный водородом, получают извлечением содержания водорода из продувки 15 с ее подачей в секцию 150 извлечения водорода и возвращением полученного таким образом потока 16, обогащенного Н2, на всасывание циркулятора 140.

В предпочтительном варианте осуществления изобретения, показанном на фиг.1, соотношение Н2/N2 сырьевого газа 12 регулируют с помощью следующих стадий:

поток 15 продувочного газа отбирают из подачи потока 14 циркулятора 140, разделяя этот поток 14 на продувочный поток 15 и остаточный главный поток 18,

водород отделяют из потока продувочного газа, получая газообразный поток 16, обогащенный водородом,

поток 16, обогащенный водородом, возвращают на всасывание циркулятора 140, где его смешивают с непрореагировавшим газом 13 с образованием впускного потока 17 в циркулятор 140 и

главный поток 18 смешивают с кондиционным синтез-газом 11.

Содержание Н2 в подаче потока 14 увеличивают водородом, возвращенным посредством потока 16, обогащающим поток 17 на всасывании. Этим способом получают поток 18, обогащенный Н2, ниже по потоку от продувки 15.

Рециркуляцию газообразного потока 16, обогащенного водородом, и смешение кондиционного газа 11 с потоком 18 регулируют таким образом, чтобы соотношение Н2/N2 в подаче синтез-газа в реактор 12 было близко к стехиометрическому значению 3.

Секция 150 извлечения водорода может включать молекулярное сито PSA или TSA для отделения водорода из потока газа 15 и получения потока 16, обогащенного Н2. Другими продуктами секции 150 извлечения водорода являются аммиак, извлеченный в секции извлечения аммиака, и отработавший газ. В другом варианте осуществления изобретения водород отделяют с помощью криогенного сепаратора. В соответствии по существу с известной техникой предусмотрены молекулярные сита PSA/TSA или криогенный сепаратор.

На фиг.1 продувочный поток 15 отбирают у стороны подачи циркулятора 140, в другом варианте осуществления изобретения продувку отбирают у стороны всасывания (поток 17) циркулятора 140.

Извлеченный поток 16, обогащенный водородом, предпочтительно рециркулируют, как показано, на всасывание циркулятора 140 для минимизации энергопотребления при сжатии. Однако в альтернативных вариантах осуществления изобретения поток 16 или его часть можно смешать с синтез-газом при более низком давлении, а именно на всасывании главной секции 130 сжатия синтез-газа или на всасывании одной или нескольких промежуточных ступеней этой секции.

Общая секция 130 сжатия может включать н-ное число ступеней. На фиг.2 показан иллюстративный вариант осуществления изобретения, в котором поток 16, обогащенный водородом, из секции 150 извлечения подают на сторону всасывания н-ной ступени 132 главной секции 130 сжатия, предпочтительно выше по потоку от промежуточного холодильника 133 между ступенью 132 и предыдущей (н-1)-ой ступенью 131. Необязательно, часть 16а потока 16, обогащенного водородом, подают на ступень сжатия с более низким давлением, такую как ступень 131, и/или на всасывание циркулятора 140. Следовательно, возможны разные варианты осуществления изобретения, в которых разные части потока 16, обогащенного водородом, подают в циркулятор 140 и на одну или несколько ступеней секции 130 сжатия.

Часть секции 150 извлечения, в соответствии с предпочтительными вариантами осуществления изобретения, показана на фиг.3. Продувочный газ 15 подают в секцию 151 извлечения аммиака, отделяющую аммиак 20; затем продувочный газ, не содержащий аммиак, подают в необязательную секцию 152 удаления воды и затем в блок 153 отделения H2. Блок 153 отделения H2 вырабатывает поток 16, обогащенный Н2, и отходящий газ 19.

В соответствии с первым вариантом осуществления изобретения, блок отделения Н2 включает молекулярное сито TSA или PSA. В соответствии со вторым вариантом осуществления изобретения, блок отделения Н2 включает криогенный сепаратор. Оснащение секцией 152 удаления воды необходимо в сочетании с криогенным сепаратором водорода.

Отходящий газ 19 можно утилизировать непосредственно в качестве топлива для установки 101 первичной конверсии или использовать для восстановления секции 152 удаления воды перед утилизацией в качестве топлива в установке первичной конверсии.

Установка 101 первичной конверсии оборудована, например, катализаторными трубами. В предпочтительном варианте осуществления изобретения рабочее давление в катализаторных трубах составляет более 35 бар, предпочтительно 40-100 бар и более предпочтительно 60-80 бар.

Предлагаемое изобретение достигает вышеупомянутых целей. Небольшое увеличение энергопотребления циркулятора 140 из-за рециркуляции водорода в потоках 15, 16 и 17 в достаточной степени компенсируется тем фактом, что выход конверсии максимизирован подачей в реактор кондиционного синтез-газа 12 с соотношением Н2/N2, близким к стехиометрическому значению. Кроме того, достигается удаление избытка азота в главном потоке 11 обработкой только продувочного потока 15, что значительно дешевле, чем обработка более объемного главного потока 11, исходя из размеров разного оборудования, и давление на всасывании 10 главного компрессора остается неизменным.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОДЕРНИЗАЦИИ УСТАНОВКИ ДЛЯ ПРОИЗВОДСТВА АММИАКА С ПРОМЫВКОЙ ПРОДУВОЧНОГО ПОТОКА НА ОСНОВЕ АЗОТА | 2010 |

|

RU2561970C2 |

| СПОСОБ ПОЛУЧЕНИЯ АММИАКА | 2016 |

|

RU2706059C2 |

| ИЗВЛЕЧЕНИЕ ВОДОРОДА И АЗОТА ИЗ АММИАЧНОГО ПРОДУВОЧНОГО ГАЗА | 2010 |

|

RU2545546C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ДЛЯ СИНТЕЗА АММИАКА | 2008 |

|

RU2478564C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ДЛЯ СИНТЕЗА АММИАКА | 2008 |

|

RU2479484C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДОСОДЕРЖАЩЕГО СИНТЕЗ-ГАЗА | 2018 |

|

RU2780578C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА И АММИАКА | 2018 |

|

RU2782258C2 |

| Способ производства аммиака | 1989 |

|

SU1770277A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ДЛЯ ПРОИЗВОДСТВА АММИАКА | 2011 |

|

RU2565321C2 |

| СПОСОБ ПРОИЗВОДСТВА АММИАКА | 1989 |

|

RU2022927C1 |

Изобретение относится к химической промышленности. Углеводородное сырье 107 смешивают с потоком 108 пара, подогревают в подогревателе 110 и направляют в установку 101 первичной конверсии с получением первого продуктового газа 113, окисляемого воздухом 114 в установке 102 вторичной конверсии. Полученный продуктовый газ 117 подают в реактор 103 конверсии оксида углерода. Конвертированный газ промывают в колонне 104 для удаления диоксида углерода и подают в реактор 105 метанирования для получения кондиционного синтез-газа 10, состоящего, главным образом, из водорода и азота с соотношением H2:N2 меньше 3, который затем сжимают в главной секции 130 и подают в контур синтеза аммиака высокого давления 106. Соотношение H2:N2 в газовом сырье 12, подаваемом в каталитический реактор блока 160, поддерживают на уровне 2,9-3,1 за счёт смешивания потока 11 и потока 18, обогащенного водородом. На стороне всасывания циркулятора 140 отбирают продувочный газовый поток 15 и в секции 150 извлечения водорода с помощью молекулярного сита PSA (абсорбция с десорбцией сбросом давления); молекулярного сита TSA (абсорбция с десорбцией увеличением температуры) или криогенного сепаратора получают газообразный поток 16, обогащенный водородом, который смешивают с непрореагировавшим газом 13 с получением впускного потока 17, направляемого в циркулятор 140. 7 з.п. ф-лы, 3 ил.

1. Способ синтеза аммиака, в котором углеводородное исходное сырье конвертируют с получением продуктового газа, подвергаемого конверсии, удалению диоксида углерода и реакции метанирования, с получением кондиционного синтез-газа (10), состоящего, главным образом, из водорода и азота и имеющего соотношение H2 к N2 меньше 3, причем синтез-газ (10) сжимают в главной секции (130) сжатия и подают в контур синтеза аммиака (106) высокого давления, где газовое сырье (12) конвертируют в аммиак, и продувочный поток (15) отбирают из контура синтеза, отличающийся тем, что:

продувочный газовый поток (15) отбирают на стороне всасывания циркулятора (140) контура синтеза высокого давления или на стороне подачи этого циркулятора,

осуществляют отделение водорода из продувочного потока (15) с получением по меньшей мере одного газообразного потока (16), обогащенного водородом, и

поток (18) синтез-газа, подаваемый циркулятором (140) и содержащий рециркулирующий водород, обеспечиваемый газообразным потоком (16), обогащенным водородом, смешивают с кондиционным синтез-газом, подаваемым главной секцией сжатия (130) с обогащением водородом кондиционного синтез-газа до степени соотношения H2 к N2 в газовом сырье (12), конвертируемом в аммиак, близкой к 3.

2. Способ по п. 1, в котором соотношение H2 к N2 в газовом сырье (12) находится в диапазоне от 2,9 до 3,1.

3. Способ по любому из пп. 1-2, в котором газообразный поток (16), обогащенный водородом, или части (16а) газообразного потока возвращают к одной или нескольким следующим позициям: стороне всасывания циркулятора (140) контура синтеза; стороне всасывания главной секции (130) сжатия; на всасывание промежуточной ступени сжатия (131, 132) главной секции сжатия.

4. Способ по п. 3, в котором по меньшей мере основную часть газообразного потока (16), обогащенного водородом, возвращают на сторону всасывания циркулятора (140).

5. Способ по п. 1, в котором:

отбирают продувочный газовый поток (15) из потока (14), подаваемого циркулятором (140) контура высокого давления, так что этот поток (14) разделяют на поток продувочного газа и основной газовый поток (18);

отделяют водород из продувочного газового потока, получая газообразный поток (16), обогащенный водородом;

газообразный поток (16), обогащенный водородом, возвращают на всасывание циркулятора (140), где его смешивают с непрореагировавшим газом (13) с образованием впускного потока (17) циркулятора (140); и

основной газовый поток (18) из циркулятора смешивают с кондиционным синтез-газом (11) из главной секции сжатия синтез-газа.

6. Способ по п. 1, в котором водород отделяют из потока продувочного газа посредством одного или нескольких следующих устройств: молекулярное сито PSA (абсорбция с десорбцией сбросом давления); молекулярное сито TSA (абсорбция с десорбцией увеличением температуры); криогенный сепаратор.

7. Способ по п. 1, в котором конверсию углеводородного сырья выполняют в установке первичной паровой конверсии и в последующей установке вторичной конверсии, питаемой воздухом или обогащенным воздухом.

8. Способ по п. 7, в котором рабочее давление в установке первичной конверсии больше чем 35 бар и предпочтительно находится в диапазоне 40-100 бар.

| US 4298588 A, 03.11.1981 | |||

| ПРОЦЕСС СИНТЕЗА АММИАКА И ПРИМЕНЯЕМАЯ ДЛЯ ЭТОГО УСТАНОВКА | 2001 |

|

RU2261225C2 |

| WO 2004058630 A2, 15.07.2004 | |||

| КЕЛЬЦЕВ Н.В., Основы адсорбционной техники, Москва, Химия, 1984, с | |||

| Трансляция, предназначенная для телефонирования быстропеременными токами | 1921 |

|

SU249A1 |

| ЕР 0236037 А2, 09.09.1987. | |||

Авторы

Даты

2016-09-20—Публикация

2010-09-30—Подача