Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения полиэтилена или сополимера этилена полимеризацией при высоком давлении (автоклав или трубчатый реактор) в присутствии двух особых пероксидных инициаторов полимеризации в широком диапазоне температур.

Уровень техники

Полиэтилены низкой плотности и сополимеры этилена обычно получают в автоклавном или трубчатом реакторе при очень высоком давлении, путем непрерывного введения этилена, одного или нескольких возможных сомономеров и одного или нескольких органических пероксидных инициаторов, обычно растворенных в органическом растворителе. Давление внутри реактора обычно составляет от 500 до 5000 бар. Температура при инициировании реакции обычно составляет от 80°C до 250°C (градусов Цельсия). Максимальная температура реакции обычно составляет от 120°C до 350°C.

Степень конверсии полимера, обычно получаемая способом этого типа, составляет порядка 15-25%. Равным образом, производительность такого способа, выраженная в граммах полиэтилена, получаемого на грамм используемого пероксидного инициатора, обычно составляет от 1000 до 3000 г/г, чаще менее 2500 г/г.

Поиски повышения производительности и, тем самым, снижения расходов являются постоянной заботой производителей полиэтилена. Существует потребность в разработке способа получения полиэтилена, который имел бы повышенную производительность при сохранении выгодной степени конверсии полимера.

Из документа US 2650913 известен способ полимеризации этилена в присутствии инициатора 2,2-бис-(трет-бутилперокси)-бутана, но этот инициатор ведет к низкой производительности (см. пример 1 в этом документе и опыт 3 ниже).

Известен также документ FR 2946653, в котором описан 2,2-ди-(трет-амилперокси)пропан, но он не используется в качестве инициатора.

Кроме того, известны документы US 2008/0226891, EP 0273090 и EP 0259537, которые описывают использование 2,2-ди-(трет-амилперокси)бутана, но он применение для получения совсем других полимеров, а не полиэтилена или сополимеров этилена.

Наконец, известен документ EP 2673307, поданный от имени заявителей настоящей заявки, в котором показано, что некоторые органические пероксиды типа диперкеталей позволили повысить производительность способа до значений выше 3000 г/г в особом диапазоне температур инициирования, от 150°C до 200°C. Этот документ иллюстрирует посредством своих примеров особый интерес 2,2-ди(трет-амилперокси)бутана (50%-ный раствор в изододекане, известный под торговым наименованием Luperox® 520M50) в качестве высокопроизводительного инициатора для получения полиэтилена низкой плотности (ПЭНП).

Вышеуказанный пероксидный инициатор является удовлетворительным, так как он повышает производительность, а повышение производительности является главной целью производителей полиэтиленовых смол.

Тем не менее, желательно предложить еще более значительное улучшение производительности.

Сущность изобретения

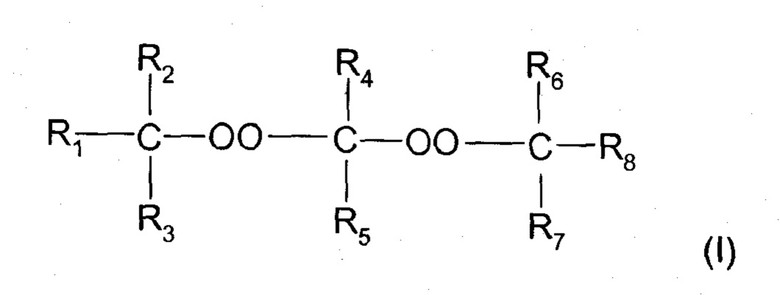

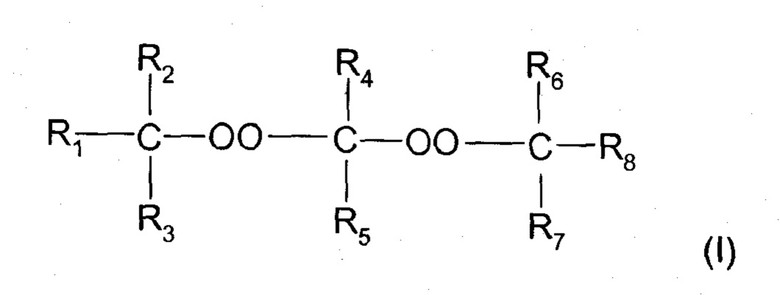

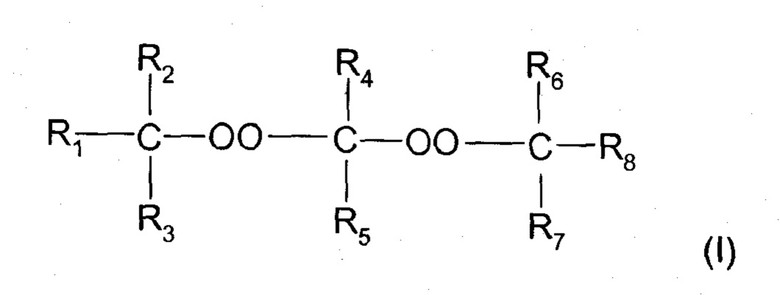

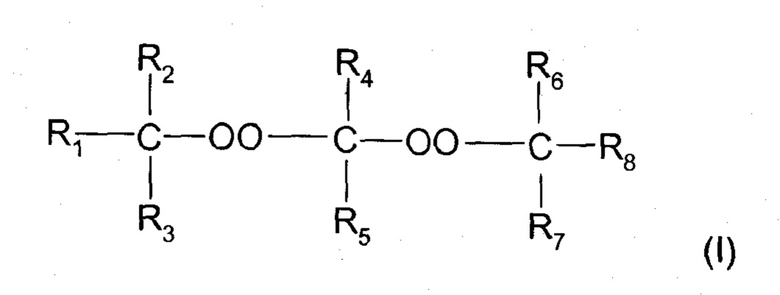

Вопреки тому, что мог бы ожидать специалист в данной области, авторы заявки неожиданно обнаружили, что использование двух органических диперкеталевых пероксидов формулы

в которой группы R состоят в основном из алкильных групп C1-C6, и эти два пероксида имеют температуру, соответствующую периоду полураспада одна минута, в интервале от 150°C до 185°C, позволяет снизить удельный расход (масса полимера, получаемая на грамм введенных пероксидов) пероксида, используемого в диапазоне температур инициирования 140-200°C.

Отсюда следует возможность достижения производительности больше или равной 3000 г/г для диапазона температур инициирования 140-200°C, классически использующихся в процессах этого типа, и возможность повышения производительности при высокой, от 200°C до 290°C, температуре реакции (температура полимеризации) при лучшем тепловом профиле инициирования, то есть получения лучшей производительности с пероксидами, позволяющими достичь очень высоких температур (Tmax=максимально достижимая температура вследствие экзотермичности полимеризации), обычно 295-305°C, такими, как ди-трет-бутилпероксид.

Таким образом, настоящее изобретение относится к способу получения полиэтилена или сополимера этилена, включающему стадию радикальной полимеризации или сополимеризации этилена в присутствии:

- первого пероксидного инициатора полимеризации, выбранного из диперкеталевых пероксидных соединений формулы:

в которой группы R1, R2, R3, R6, R7 и R8 являются алкильными группами C1-C10, замещенными или нет, линейными, разветвленными или циклическими,

- второго инициатора, отличного от указанного первого инициатора, также являющегося диперкеталевым пероксидом формулы (I).

В частности, настоящее изобретение относится к способу получения полиэтилена или сополимеров этилена путем непрерывного введения этилена и возможных сомономеров в трубчатый или автоклавный реактор, причем способ включает стадию радикальной полимеризации или сополимеризации этилена при температуре инициирования в интервале от 140°C до 200°C, давлении в интервале от 1200 до 3000 бар, в присутствии первого пероксидного инициатора полимеризации, выбранного из диперкеталевых пероксидных соединений формулы

где группы R1, R2, R3, R6, R7 и R8 являются алкильными группами C1-C6,

причем указанный способ отличается тем, что на вышеуказанной стадии присутствует второй инициатор, также являющийся диперкеталевым пероксидом формулы (I), причем первый и второй пероксиды, образующие смесь пероксидов, имеют температуру, соответствующую периоду полураспада одна минута, измеренную в н-додекане при концентрации 0,1 моль на литр (моль/л) из кривой дифференциальной сканирующей калориметрии (ДСК), от 150°C до 185°C.

Температура полураспада можно легко определить из данных ДСК, служащих для характеристики термической стабильности рассматриваемых пероксидов. Указанную температуру, соответствующую периоду полураспада одна минута, измеряют в н-додекане при концентрации 0,1 моль на литр (моль/л) из кривой дифференциальной сканирующей калориметрии (ДСК).

Термокинетическая кривая разложения, снятая этим методом, позволяет определить кинетические параметры, относящиеся к термическому разложению нестабильных веществ, с помощью уравнения разложения аррениусовского типа.

При обработке в предположении кинетики n-ного порядка три параметра k0 (предэкспонента), Ea (энергия активации) и n (порядок реакции разложения) связаны между собой и оптимизируются так, чтобы минимизировать отклонения между моделью и экспериментальной кривой.

Температура полураспада T есть температура, при которой по истечении времени t количество термически нестабильного вещества станет равным половине начального количества.

Следует отметить, что далее выражение "температура, соответствующая периоду полураспада одна минута" всегда понимается в рамках измерения, проведенного в н-додекане при концентрации 0,1 моль на литр (моль/л).

Выражение "алкильная группа C1-C10", предпочтительно "алкильная группа C1-C6" означает, что речь идет о группе, производной от алкана, замещенной или нет, линейной, разветвленной или циклической, содержащей по меньшей мере один (1) атом углерода и до десяти (10), предпочтительно до шести (6) атомов углерода. Как правило, речь идет о неразветвленных структурах, как, например, метильная, этильная, н-пропильная, н-бутильная, н-пентильная или н-гексильная группа.

Согласно одному варианту осуществления, эффект изобретения будет более значительным, если, кроме того, температура, соответствующая периоду полураспада одна минута и измеренная в н-додекане при концентрации 0,1 моль на литр (моль/л), составляет от 160°C до 170°C.

Предпочтительно, температура, соответствующая периоду полураспада одна минута, для указанного первого инициатора составляет от 140°C до 180°C, предпочтительно от 150°C до 170°C и еще более предпочтительно от 155°C до 165°C.

Предпочтительно, температура, соответствующая периоду полураспада одна минута, для указанного второго инициатора составляет от 150°C до 185°C, предпочтительно от 155°C до 175°C и еще более предпочтительно от 160°C до 170°C.

Так, заявители исследовали 1,1-ди(трет-амидперокси)-циклогексан (Luperox® 531M60), 1,1-ди(трет-бутилперокси)-3,3,5-триметилциклогексан (Luperox® 231M50) и 1,1-ди(трет-бутилперокси)-циклогексан (Luperox® 331M50), которые имеют температуры, соответствующие периоду полураспада одна минута, 150°C, 153°C и 155°C, соответственно. Результаты сочетания одного из этих пероксидов с, например, 2,2-(ди-трет-амилперокси)-бутаном (Luperox® 520M50) являются хорошими (четко наблюдается эффект "бустера" на производительность), но хуже, когда оба эти комбинируемых диперкеталя имеют температуру, соответствующую периоду полураспада одна минута, от 160°C до 170°C.

Здесь следует отметить, что три вышеупомянутых диперкеталевых пероксида содержат центральный углеродный цикл, так что для этих соединений группы R4 и R5 в формуле (I) связаны между собой так, чтобы образовать указанный цикл.

Аналогично, авторы заявки установили, что для этил-3,3-ди(трет-бутилперокси)-бутирата (Luperox® 233M50) и этил-3,3-ди(трет-амилперокси)-бутирата (Luperox® 533M65), имеющих температуру, соответствующую периоду полураспада одна минута, соответственно 175°C и 173°C, комбинация, например, с 2,2-(ди-трет-амилперокси)-бутаном (Luperox® 520M50) дает хорошие результаты (четко наблюдается эффект "бустера" на производительности), но хуже, когда оба эти комбинируемых диперкеталя имеют температуру, соответствующую периоду полураспада одна минута, от 160°C до 170°C.

Наконец, следует отметить, что авторы заявки исследовали сочетание н-бутил-4,4-ди(трет-бутилперокси)-валерата (Luperox® 230), имеющего температуру, соответствующую периоду полураспада одна минута, 163°C, с 2,2-(ди-трет-амилперокси)-бутаном (Luperox® 520M50). Полученные результаты являются удовлетворительными, другими словами, наблюдается эффект "бустера" на производительность, но н-бутил-4,4-ди(трет-бутилперокси)-валерат выделяет значительное количество диоксида углерода (CO2) и при промышленном применении может быть контрпродуктивным или проблематичным вследствие введения инертного газа, который будет снижать парциальное давление мономерного этилена. Таким образом, обычно органические пероксиды, содержащие сложноэфирную группу, как, например, Luperox® 230, a priori не охватываются рамками настоящего изобретения не из-за отсутствия эффекта "бустера", а из-за выделения ими вредного CO2.

Авторы заявки установили также, что эффект изобретения очень значительно улучшается, когда два использующихся органических пероксида отличаются друг от друга по структуре на один атом углерода на уровне центральных групп R4 или R5. Это представлено ниже парой 2,2-(ди-трет-амилперокси)-бутан (Luperox® 520M50) и 2,2-(ди-трет-амилперокси)-пропан (во всех приводимых ниже примерах разбавленные до 50 вес.% изододеканом), но эта связь эффективности было проверена в лаборатории и с другими парами органических диперкеталевых пероксидов.

Это особенно интересное структурное соотношение между двумя диперкеталями установлено, когда группа R4 или R5 первого инициатора отличается от соответствующей группы, соответственно R4 или R5, второго инициатора, на один атом углерода.

Отметим, что это незначительное различие в молекулярной структуры абсолютно не позволяло предсказать эффективность достижения значительно более высокой конверсии (способность пероксида инициировать некоторое число полимерных цепей путем реакции инициирования мономера).

Другие характеристики или варианты осуществления изобретения представлены ниже:

- предпочтительно, группы R4 или R5 являются алкильными группами C1-C10, замещенными или нет, линейными, разветвленными или циклическими, предпочтительно C1-C6 алкильными группами, замещенными или нет, линейными, разветвленными или циклическими,

- предпочтительно, по меньшей мере 1, предпочтительно по меньшей мере 2, предпочтительно по меньшей мере 3, предпочтительно по меньшей мере 4, предпочтительно по меньшей мере 5, предпочтительно по меньшей мере 6 из групп R2-R7 являются алкильными группами C1-C6, замещенными или нет, линейными, разветвленными или циклическими,

- предпочтительно, по меньшей мере 1, предпочтительно по меньшей мере 2, предпочтительно по меньшей мере 3, предпочтительно по меньшей мере 4, предпочтительно по меньшей мере 5, предпочтительно по меньшей мере 6 из групп R2-R7 являются линейными,

- предпочтительно, по меньшей мере 1, предпочтительно по меньшей мере 2, предпочтительно по меньшей мере 3, предпочтительно по меньшей мере 4, предпочтительно по меньшей мере 5, предпочтительно по меньшей мере 6 из групп R2-R7 являются незамещенными,

- предпочтительно, по меньшей мере 1, предпочтительно по меньшей мере 2, предпочтительно по меньшей мере 3, предпочтительно по меньшей мере 4, предпочтительно по меньшей мере 5, предпочтительно по меньшей мере 6 из групп R2-R7 являются линейными и незамещенными,

- предпочтительно, каждая из групп R2, R3, R6 и R7 обоих вышеуказанных инициаторов является метильной группой,

- предпочтительно, группа R4 является метильной группой,

- предпочтительно, каждая из групп R2, R3, R4, R6 и R7 является метильной группы.

- согласно одному предпочтительному аспекту изобретения, каждая из групп R1 и R8 двух вышеуказанных инициаторов является алкильной группой C2-C5, предпочтительно C2-C4,

- согласно другому предпочтительному аспекту изобретения, группа R5 двух вышеуказанных инициаторов является алкильной группой C1-C2,

- согласно одному предпочтительному решению, предлагаемому изобретением, первый инициатор полимеризации является 2,2-ди(трет-амилперокси)-бутаном,

- аналогично, согласно одному предпочтительному решению, предлагаемому изобретением, второй инициатор полимеризации является 2,2-ди(трет-амилперокси)-пропаном,

- предпочтительно, указанный первый инициатор полимеризации является 2,2-ди(трет-амилперокси)-бутаном, а указанный второй инициатор полимеризация является 2,2-ди(трет-амилперокси)-пропаном,

- предпочтительно, в смеси двух диперкеталевых пероксидных инициаторов доля второго инициатора составляет от 2 до 50 моль% (при этом в сумме два диперкеталевых пероксида составляют 100% смеси), предпочтительно от 10 до 40 моль%, еще более предпочтительно от 15 до 35 моль%,

- предпочтительно, полная доля указанных первого и второго инициаторов составляет от 1 до 10000 в.ч./млн, предпочтительно от 10 до 1000 в.ч./млн, еще более предпочтительно от 50 до 150 в.ч./млн от веса конечного полиэтилена или сополимера этилена.

Указанный первый и второй инициаторы можно добавлять в реакционную смесь вместе или по отдельности.

Предпочтительно, указанные первый и второй инициаторы добавляют вместе, и они предпочтительно образуют смесь пероксидов.

Кроме того, полимеризацию или сополимеризацию можно проводить в присутствии по меньшей мере одного дополнительного пероксидного инициатора. Предпочтительно, указанный, по меньшей мере один, дополнительный пероксидный инициатор не является соединением формулы (I).

В частности, указанный, по меньшей мере один, дополнительный пероксидный инициатор не является диперкеталем согласно определению в независимом пункте формулы настоящей патентной заявки.

Этот дополнительный пероксидный инициатор может быть выбран из группы, состоящей из трет-бутилпероксинеодеканоата, трет-бутилпероксипивалата, трет-амилпероксипивалата, ди-(3,5,5-триметилгексаноил)пероксида, дилауроилпероксида, дидеканоилпероксида, трет-амиоперокси-2-этилгексаноата, трет-бутилперокси-2-этилгексаноата, трет-бутилперокси-3,5,5-триметилгексаноата, трет-амилперокси-3,5,5-триметилгексаноата, трет-бутилпероксибензоата, трет-бутилпероксиацетата, ди-трет-бутилпероксида и ди-трет-амилпероксида.

Полимеризацию или сополимеризацию можно проводить в присутствии по меньшей мере одной добавки, предпочтительно выбранной из группы, состоящей из антиоксидантов; УФ-стабилизаторов; добавок для облегчения применения, функцией которых является улучшить конечный вид при применении продукта, таких как жирные амиды, стеариновая кислота и ее соли, этилен-бис-стеарамид или фторполимеры; добавок от запотевания, антиадгезивов, таких, как оксид кремния или тальк; наполнителей, таких как карбонат кальция и нанонаполнители, как, например, глины; связующих агентов, таких как силан; сшивающих агентов, как пероксиды; антистатиков; зародышеобразователей; пигментов; красителей; пластификаторов; разжижителей и огнезащитных добавок, таких как гидроксиды алюминия или магния.

Эти добавки обычно используются в содержаниях от 10 до 100000 в.ч./млн от веса конечного полиэтилена или сополимера этилена. В частности, количества пластификаторов, разжижителей и огнезащитных добавок могут достигать значений намного выше 10000 в.ч./млн.

Помимо таких результатов, как повышение производительности, способ согласно изобретению имеет много других преимуществ, список которых, не являющийся исчерпывающим, приводится ниже:

- легкость применения путем простого добавления двух пероксидов, которые можно ввести в виде одной композиции в рецептуру/раствор инициаторов;

- органические пероксиды, используемые в контексте изобретения, являются пероксидами одного и того же семейства диперкеталей, общими преимуществами которых являются меньшее образование CO2 (инертный газ, отрицательно сказывающийся на конверсии этилена в результате эффекта вытеснения) и более высокая конверсия, чем с перэфирами;

- меньший удельный расход первого используемого диперкеталевого пероксида (основного), не ухудшенный добавлением второго диперкеталевого пероксида (иногда обозначаемого термином "бустер"), напротив, добавление второго диперкеталевого пероксида позволяет снизить используемые количества этих двух пероксидов, примерно на 5-10% по сравнению с использованием одного первого диперкеталевого пероксида;

- совместимость с существующими технологиями полимеризации при высоком давлении, другими словами, для осуществления способа согласно изобретению не требует никакой адаптации оборудования или существующего процесса в автоклаве или трубчатом реакторе.

Подробное описание изобретения

Полимеризацию или сополимеризацию проводят при давлении в интервале от 500 до 3500 бар, предпочтительно от 500 до 3000 бар, предпочтительно от 1200 до 3000 бар, еще более предпочтительно от 1200 до 2600 бар.

Полимеризацию при высоком давлении обычно проводят в автоклавном или трубчатом реакторе. Реакционная температура обычно составляет от 100°C до 330°C, предпочтительно от 120°C до 300°C и еще более предпочтительно от 140°C до 200°C.

Когда используется трубчатый реактор, введение смеси этилена и возможного сомономера или сомономеров предпочтительно осуществляют сверху трубчатого реактора. Предпочтительно, инициатор или смесь инициаторов вводят с помощью наноса высокого давления в голову реактора, за точкой введения смеси этилена и возможного сомономера или сомономеров.

Смесь этилена и возможного сомономера или сомономеров можно ввести в по меньшей мере одной другой точке реактора, причем за этим введением может последовать новый ввод инициатора или смеси инициаторов, в таком случае говорят о многоточечном методе ввода. Когда применяется многоточечный метод ввода, смесь предпочтительно вводят так, чтобы весовое отношение смеси, введенной на входе реактора, ко всей введенной смеси составляло от 10% до 90%.

Другими подходящими способами полимеризации или сополимеризации при высоком давлении в трубчатом реакторе являются способы, описанные, например, в US2006/0149004 A1 или US2007/0032614 A1.

Для осуществления радикальной полимеризации при высоком давлении можно также использовать автоклавный реактор.

Автоклавный реактор обычно является цилиндрическим реактором, оборудованным мешалкой. Реактор может быть разделен на несколько зон, соединенных между собой последовательно. Предпочтительно, время пребывания в реакторе составляет от 30 до 120 секунд. Предпочтительно, отношение длины к диаметру реактора составляет от 3 до 25. В первую зону реактора, находящуюся при температуре от 50°C до 120°C, вводится только этилен и возможный сомономер или сомономеры. Инициатор также вводится в эту первую реакционную зону, когда температура в реакционной зоне достигнет значения 150-200°C. В ходе реакции температура может составлять от 150 до 320°C, так как реакция является экзотермической. Если реактор является многозонным, поток непрореагировавших этилена и возможных сомономеров, а также образованный полимер проходят в следующие реакционные зоны. В каждую реакционную зону можно вводить этилен, возможные сомономеры и инициаторы при температуре инициирования от 140°C до 200°C. Температура этих зон после инициирования составляет от 140°C до 320°C. Давление в реакторе может варьироваться от 500 до 3500 бар, предпочтительно от 500 до 3000 бар, более предпочтительно от 1200 до 3000 бар и еще более предпочтительно от 1200 до 2600 бар.

Далее изобретение будет проиллюстрировано неограничивающими примерами и экспериментами.

Следует отметить, что в нижеследующих экспериментах и испытаниях четко различаются два случая. Во-первых, случай монопероксидной инициирующей системы и бинарной смеси пероксидов, комбинируемых согласно изобретению, а во-вторых, тройная смесь пероксидов, поскольку их разные температуры инициирования приводят к разным характеристикам и, в частности, к разным удельным расходам.

Тройные инициирующие системы, включающие очень химически активные пероксиды, такие, как трет-бутилпероксипивалат (известный под торговым названием Luperox® 11M75) и трет-бутилперокси-2-этилгексаноат (известный под торговым названием Luperox® 26) подвержены термическому разложению при более низкой температуре, чем инициирующие системы, состоящие только из диперкеталей согласно изобретению.

Специалисту известно, что применять такие реакционноспособные пероксиды можно ценой более высокого расхода пероксидов, хотя их применение позволяет также получать разные сорта смол/полимеров. Следовательно, индивидуальные характеристики диперкеталевых инициирующих систем, исследованных при начальной температуре, близкой к 180°C, с одной стороны (примеры 1-4), и систем "перэфиры+перкетали", исследованных при температуре близкой 145°C, с другой стороны (примеры 5-8), можно сравнивать между собой не перекрестно, а только в одинаковых экспериментальных условиях.

Таким образом, чтобы соответствовать изобретению, результаты в рамках бинарной системы (пероксидов) с начальной температурой ~180°C и давлении P=1800 бар должны быть следующими:

- максимально достижимая температура: чтобы соответствовать изобретению, эта температура должна быть выше 250°C,

- время достижения максимальной температуры: чтобы соответствовать изобретению, оно должна быть меньше или равно 21 сек,

- конверсия: чтобы соответствовать изобретению, она должна быть выше 10%,

- суммарный удельный расход чистых пероксидов, чтобы соответствовать изобретению, должен быть меньше 0,18 г пероксидов, израсходованных на кг полученной смолы.

В рамках тройной системы (пероксидов), используемой в среде с начальной температурой 145°C и давлением 1800 бар, результаты должны быть следующими:

- максимально достижимая температура: чтобы соответствовать изобретению, эта температура должна быть выше 235°C,

- время достижения максимальной температуры: чтобы соответствовать изобретению, оно должна быть меньше или равно 19 сек,

- конверсия: чтобы соответствовать изобретению, она должна быть выше 11%,

- суммарный удельный расход чистых пероксидов, чтобы соответствовать изобретению, должен быть меньше 0,32 г/кг.

Следует отметить, что для краткости и простоты ниже представлены только часть экспериментов и испытаний, проведенных авторами заявки. Однако авторы заявки, разумеется, провели все эксперименты и испытания, которые позволили им определить изобретение так, как оно заявлено в целом и в деталях, и сохраняют свои данные для предоставления, если это будет необходимо.

Пример 1

Пример 1 позволяет сравнить кинетику полимеризации этилена с 2,2-(ди-трет-амилперокси)-пропаном или с 2,2-(ди-трет-амилперокси)-бутаном (Luperox® 520M50).

В смесительный реактор высокого давления типа автоклава объемом 435 миллилитров (мл) нагнетают этилен до достижения давления 1800 бар. Температуру стенок реактора поддерживают на уровне 180°C с помощью нагревательных стержней, находящихся в стенках реактора. Скорость перемешивания составляет 1000 оборотов в минуту (об/мин).

Температуру реакционной среды в реакторе измеряют с помощью двух термопар.

Различные потоки (пероксид+гептан+пропанальдегид) смешивают до реактора при низкой температуре (25°C), чтобы не инициировать реакцию до ввода в реактор, заранее наполненный этиленом.

2,2-(ди-трет-амилперокси)-пропан (4,3 мг, что соответствует концентрации 2,26 мол.ч./млн от общего содержимого реактора, содержащего загрузку этилена 216,62 г), или же 2,2-(ди-трет-амилперокси)-бутан (Luperox® 520M50) (4,6 мг, или 2,26 мол.ч./млн) растворяли в гептане и пропанальдегиде (0,654 г гептана как растворителя/инъекционного разбавителя и 0,502 г пропанальдегида как агента передачи) и вводили в реактор с помощью насоса высокого давления. Полимеризация начинается с момента введения пероксида при начальной температуре 180°C (температура инициирования).

Продолжительность эксперимента для этого неохлаждаемого реактора составляет 20 минут.

На выходе из реактора давление смеси этилен/полиэтилен сразу же снижают до трех бар, и полимер отделяют от непрореагировавшего этилена, проводя через рекуператор.

Количество полимера, собранного после полимеризации, определяют взвешиванием, что позволяет рассчитать конверсию (число граммов полученной смолы, деленное на число граммов используемого мономера или мономеров) и удельный расход пероксида(ов).

В этом примере были установлены следующие результаты:

Для 2,2-(ди-трет-амилперокси)-пропана (разбавленного до 50 вес.% в изододекане), получено:

- максимально достижимая температура: 284°C

- время достижения максимальной температуры: 26 секунд (сек)

- конверсия: 15,84%

- удельный расход, или CS, выраженный на чистый пероксид, в г/кг (грамм на килограмм) полученного ПЭНП ("полиэтилен низкой плотности): 0,126 г/кг ПЭ

- количество полученного полиэтилена низкой плотности (ПЭНП): 34,5 г

Для 2,2-(ди-трет-амилперокси)-бутана концентрацией 50 вес.% в изододекане (Luperox® 520M50) получено:

- максимально достижимая температура: 256°C

- время достижения максимальной температуры: 15 сек

- конверсия: 11,95%

- CS: 0,176 г/кг

- количество полученного ПЭНП: 26,05 г

Согласно примеру 1, эквимолярная доля каждого из этих двух диперкеталей Luperox® 520M50 и 2,2-(ди-трет-амилперокси)-пропана и, как следствие, одинаковое содержание активного кислорода, приводят к установлению более высокой конверсии и к более низкому удельному расходу, чем когда вместо Luperox® 520M50 используется 2,2-(ди-трет-амилперокси)пропан.

Однако кинетика реакции с 2,2-(ди-трет-амилперокси)-пропаном является намного более медленной, на что указывает - время достижения Tmax, которое повышается более чем на 40%, что при промышленном применении в трубе или автоклаве было бы очень невыгодным.

Пример 2

Этот пример соответствует изобретению.

В этом примере исследуется смесь 2,2-(ди-трет-амилперокси)-бутана (Luperox® 520M50) и 2,2-(ди-трет-амилперокси)-пропана.

Процедуру, описанную в примере 1, воспроизводят с 2,2-(ди-трет-амилперокси)-бутаном (Luperox® 520M50), с тем отличием, что примерно 30 моль% этого пероксида заменяют на такое же количество 2,2-(ди-трет-амилперокси)-пропана.

Более точно, смешивают 1,59 мол.ч./млн (мольных частей на миллион) Luperox® 520M50 и 0,7 мол.ч./млн диперкеталя 2,2-(ди-трет-амилперокси)-пропана (мол.ч./млн выражены на чистый пероксид для каждого из этих двух перкеталей), т.е. 3,2 мг Luperox® 520M50 и 1,3 мг 2,2-(ди-третамилперокси)-пропана.

Получены следующие результаты:

- максимально достижимая температура: 260°C

- время достижения максимальной температуры: 19 сек

- конверсия: 13,13%

- CS: 0,159г/кг

- количество полученного ПЭНП: 28,45 г

Замена примерно 30 моль% Luperox® 520M50 (в пересчете на чистый пероксид) диперкеталем 2,2-(ди-трет-амилперокси)-пропаном (в пересчете на чистый пероксид) позволяет повысить конверсию, получаемую с одним Luperox® 520M50, примерно на 2%, при этом достижение Tmax остается быстрым, что позволяет повысить производительность примерно на 9% (28,45 г вместо 26,05 г).

Комбинация Luperox® 520 с 2,2-(ди-трет-амилперокси)-пропаном позволяет одновременно достичь более высокой конверсии и более низкого удельного расхода, примерно на 10% ниже, чем с одним Luperox® 520M50, без заметного замедления пика наивысшей экзотермичности, какой наблюдался с одним диперкеталем 2,2-(ди-трет-амилперокси)-пропаном.

Пример 3

Этот пример также соответствует изобретению.

В этом примере исследовали двухкомпонентную смесь с перкеталем 2,2-(ди-трет-амилперокси)-бутаном (Luperox® 520M50) и диперкеталем 2,2-ди(трет-бутилперокси)-бутаном (Luperox® 220M50).

Этот пример выявляет, в частности, что все перкетали структуры (I) и имеющие температуру HLT (Half-Life Temperature, или температура T при полураспаде одна минута), близкой к HLT для Luperox® 520M50, не являются такими же хорошими "бустерами" для Luperox® 520M50, как, в частности, диперкеталь 2,2-(ди-трет-амилперокси)-пропан, хотя эффект бустера все же наблюдается.

Процедуру, описанную в примере 1, воспроизводят с 2,2-(ди-трет-амилперокси)-бутаном (Luperox® 520M50), за исключением того, что часть этого пероксида заменяют на 2,2-ди(трет-бутилперокси)-бутан (Luperox® 220M50).

Более точно, смешивают 1,52 мол.ч./млн Luperox® 520M50 и 0,66 мол.ч./млн Luperox® 220M50, образуя гомогенную систему.

Полученные результаты представлены ниже:

- максимально достижимая температура: 261°C

- время достижения максимальной температуры: 21 сек

- конверсия: 12,1%

- CS: 0,163 г/кг

- количество полученного ПЭНП: 26,3 г

Пример 4

Этот пример пероксидной смеси не соответствует изобретению. В этом примере исследуют двойную смесь с Luperox® 520M50 с перэфиром трет-бутилперокси-3,5,5-триметилгексаноатом, или Luperox® 270, который является плохим бустером, несмотря на то, что температура HLT эквивалентна HLT диперкеталя 2,2-(ди-трет-амилперокси)-пропана, равной 165°C.

Процедуру, описанную в примере 1, воспроизводят с 2,2-(ди-трет-амилперокси)-бутаном (Luperox® 520M50), за исключением того, что заменяют более высокую мольную долю, пероксида Luperox® 520M50, чем в примере 3 (около 47 моль%), трет-бутилперокси-3,5,5-триметилгексаноатом (Luperox® 270), ввиду монофункциональности Luperox® 270 как пероксида.

Более точно, смешивают 1,49 мол.ч./млн Luperox® 520M50 и 1,34 мол.ч./млн Luperox® 270, получая гомогенную систему.

Этот синтез показывает, в частности, что несмотря на высокую долю пероксида трет-бутилперокси-3,5,5-триметилгексаноата (Luperox® 270), достигнутые максимальная температура, конверсия и удельный расход хуже, чем полученные со смесью из примера 2, содержащей 30% 2,2-(ди-трет-амилперокси)-пропана в 2,2-(ди-трет-амилперокси)-бутане (Luperox® 520M50).

Полученные результаты приведены ниже:

- максимально достижимая температура: 255°C

- время достижения максимальной температуры: 19 сек

- конверсия: 11,92%

- CS: 0,209 г/кг

- количество полученного ПЭНП: 26 г

Пример 5

Этот пример пероксидной смеси не соответствует изобретению.

В этом примере ПЭНП получают в соответствии с процедурой, описанной в примере 1, воспроизводимой с трехкомпонентной комбинацией/смесью перэфиров Luperox® 11M75, Luperox® 26 и Luperox® 270 (трет-бутилпероксипивалат, трет-бутилперокси-2-этилгексаноат, трет-бутилперокси-3,5,5-триметилгексаноат) в соответствующем мольном отношении 20*/56/24, (*в пересчете на чистый трет-бутилпероксипивалат), при двух суммарных концентрациях пероксидов, из которых одна позволяет достичь Tmax около 240°C, а другая позволяет достичь Tmax около 250°C, при температуре инициирования 145°C.

Опыты проводили в том же реакторе периодического действия, что и в примере 1, наполненном этиленом до давления 1800 бар, но с установкой температуры инициирования 145°C вместо 180°C из-за присутствия реакционноспособных перэфиров Luperox® 11M75 (трет-бутилпероксипивалат, разбавленный до 75% в изододекане) и Luperox®26.

Для случая Tmax около 240°C и мольного отношения 19/57/23, как определено в начале примера, были получены следующие результаты:

- полное количество (в.ч./млн) используемых чистых пероксидов: 78,36

- максимально достижимая температура: 239°C

- время достижения максимальной температуры: 13,5 сек

- конверсия: 11%

- суммарный CS в расчете на чистые пероксиды: 0,678 г/кг

- количество полученного ПЭНП: 24,5 г

Для случая Tmax около 250°C и мольного отношения 20/56/24, как определено в начале примера, были получены следующие результаты:

- полное количество (в.ч./млн) используемых чистых пероксидов 126,18

- максимально достижимая температура: 249°C

- время достижения максимальной температуры: 14,7 сек

- конверсия: 12,29%

- суммарный CS в расчете на чистые пероксиды: 0,967 г/кг

- количество полученного ПЭНП: 27,7 г

Эти варианты полимеризации демонстрируют быстрое достижение Tmax, меньше чем за 15 секунд, классические конверсии для этого оборудования и этого мольного состава (20/56/24) тройной пероксидной смеси, но очень высокие удельные расходы.

Пример 6

Этот пример пероксидной смеси не соответствует изобретению.

В этом примере ПЭНП получают в соответствии с процедурой, описанной в примере 1, но с тройной комбинацией/смесью перэфиров и диперкеталя, т.е. Luperox® 11M75, Luperox® 26 и Luperox® 520M50 (трет-бутил пероксипивалат, трет-бутилперокси-2-этилгексаноат, 2,2-(ди-третамилперокси)бутан) в целевом мольном отношении около 23(чистый)/65/12(чистый диперкеталь), при двух полных концентрациях пероксидов, одна из которых позволяет получить Tmax около 240°C, а другая позволяет получить Tmax около 250°C, при температуре инициирования 145°C.

Для случая с Tmax около 240°C и мольным отношением 22/66/12, как определено в начале примера, получены следующие результаты:

- полное количество (в.ч./млн) используемых чистых пероксидов: 45,88

- максимально достижимая температура: 240°C

- время достижения максимальной температуры: 16 сек

- конверсия: 14,10%

- суммарный CS в расчете на чистые пероксиды: 0,325 г/кг

- количество полученного ПЭНП: 31,7 г

Для случая с Tmax около 250°C и мольным отношением 23/65/12, как определено в начале примера, получены следующие результаты:

- полное количество (в.ч./млн) используемых чистых пероксидов: 77,91

- максимально достижимая температура: 254°C

- время достижения максимальной температуры: 13,5 сек

- конверсия: 14,91%

- суммарный CS в расчете на чистые пероксиды: 0,523 г/кг

- количество полученного ПЭНП: 33,5 г

Эти варианты полимеризации, осуществленные с тройной пероксидной смесью, в которой пероксид с высокой температурой (Luperox® 270) заменен на диперкеталь Luperox® 520, всегда демонстрируют быстрое достижение Tmax, примерно за 15 секунд, а также улучшенные конверсии при практически уполовиненных удельных расходах.

Пример 7

Этот пример пероксидной смеси не соответствует изобретению.

В этом примере ПЭНП получают в соответствии с процедурой, описанной в примере 1, но с тройной комбинацией/смесью перэфиров и диперкеталя, а именно Luperox® 11M75, Luperox® 26 и диперкеталь 2,2-(ди-трет-амилперокси)-пропан в мольном отношении 23(чистый)/ 65/12(в пересчете на чистый диперкеталь) при двух суммарных концентрациях пероксидов, одна из которых позволяет получить Tmax около 240°C, а другая позволяет получить Tmax около 250°C, при температуре инициирования 145°C.

Для случая с Tmax около 240°C и мольным отношением 23/65/12, как определено в начале примера, получены следующие результаты:

- полное количество (в.ч./млн) используемых чистых пероксидов: 31,51

- максимально достижимая температура: 238°C

- время достижения максимальной температуры: 22,7 сек

- конверсия: 13,44%

- суммарный CS в расчете на чистые пероксиды: 0,234 г/кг

- количество полученного ПЭНП: 30,2 г

Для случая с Tmax около 250°C и мольным отношением 23/65/12, как определено в начале примера, получены следующие результаты:

- полное количество (в.ч./млн) используемых чистых пероксидов: 41,23

- максимально достижимая температура: 246°C

- время достижения максимальной температуры: 20,5 сек

- конверсия: 14,50%

- суммарный CS в расчете на чистые пероксиды: 0,284 г/кг

- количество полученного ПЭНП: 32,5 г

Эти варианты полимеризации, реализованные с пероксидной смесью, в которой пероксид высокой температуры (Luperox® 270) заменен на диперкеталь 2,2-(ди-трет-амилперокси)-пропан, всегда демонстрируют одинаковые уровни Tmax, но достигаемые с задержкой по меньшей мере в пять секунд по сравнению с синтезами в примере 5 или же по сравнению с Luperox® 520 из примера 6, несмотря на высокую реакционную способность, что видно из степеней конверсии, сравнимых с получаемыми с Luperox® 520 (пример 6), а также из удельных расходов, еще более сниженных по сравнению с примером 6.

Диперкетали согласно изобретению позволяют улучшить конверсию, в частности, по сравнению с перэфиром Luperox® 270, но все диперкетали реагируют не так быстро. Так, Luperox® 520 является намного более быстрым, чем диперкеталь 2,2-(ди-трет-амилперокси)-пропан, несмотря на очень близкие молекулярную структуру и температуру HLT, соответствующую периоду разложения 1 минута.

Пример 8

Этот пример пероксидной смеси не соответствует изобретению.

В этом примере ПЭНП получают в соответствии с процедурой, описанной в примере 1, но с тройной комбинацией/смесью перэфиров и диперкеталя, а именно Luperox® 11M75, Luperox® 26 и Luperox® 220M50 в мольном отношении 23(чистый)/64/13(чистый диперкеталь) при двух суммарных концентрациях пероксидов, одна из которых позволяет получить Tmax около 240°C, а другая позволяет получить Tmax около 250°C, при температуре инициирования 145°C.

Для случая с Tmax около 240°C и мольным отношением 23/64/13, как определено в начале примера, получены следующие результаты:

- полное количество (в.ч./млн) используемых чистых пероксидов: 41,77

- максимально достижимая температура: 244°C

- время достижения максимальной температуры: 19,2 сек

- конверсия: 13,81%

- суммарный CS в расчете на чистые пероксиды: 0,353 г/кг

- количество полученного ПЭНП: 31,1 г

Для случая с Tmax около 250°C и мольным отношением 23/64/13, как определено в начале примера, получены следующие результаты:

- полное количество (в.ч./млн) используемых чистых пероксидов:58,14

- максимально достижимая температура: 259°C

- время достижения максимальной температуры: 18,5 сек

- конверсия: 15,71%

- суммарный CS в расчете на чистые пероксиды: 0,434 г/кг

- количество полученного ПЭНП: 35,4 г

Эти варианты полимеризации, реализованные с тройной пероксидной смесью, в которой пероксид высокой температуры Luperox® 270 заменен на диперкеталь Luperox® 220M50, еще раз показывают улучшение конверсии и удельного расхода по сравнению с использованием диперкеталя, но, как и в примере 7, время достижения Tmax остается больше, чем когда в качестве диперкеталя в тройной смеси был выбран Luperox® 520M50 (пример 6), хотя молекулярная структура и температура HLT, соответствующая периоду разложения 1 минута, у Luperox® 220M50 по-прежнему близки к Luperox® 520M50.

Из примеров 5, 6, 7 следует, что диперкеталь 2,2-(ди-трет-амилперокси)-пропан не позволяет заменять обычный Luperox® 270 из-за слишком сильного замедления времени достижения Tmax, которое изменяется с примерно 15 секунд до более чем 20 секунд, несмотря на снижение суммарного удельного расхода примерно на 65%. Только Luperox® 520M50 позволяет заменить перэфир Luperox® 270 с выгодой как в отношении конверсии, так и с еще более значительным снижением, примерно на 50%, удельного расхода пероксидов в тройной комбинации без ухудшения кинетики. Но авторы заявки показали также, посредством примера 7, что использование диперкеталя 2,2-(ди-трет-амилперокси)-пропана в качестве единственного диперкеталя для диапазона высоких реакционных температур 140-290°C невозможно, и что согласно изобретению Luperox® 520M50 предпочтительно должен содержаться как основной инициатор, чтобы достичь оптимальной производительности (высокая конверсия за короткое время реакции).

Пример 9

Пример пероксидной смеси согласно изобретению, использующейся в комбинации инициаторов.

Полимеризацию ПЭНП осуществляли в соответствии с процедурой, описанной в примере 1, но на основе комбинации инициаторов Luperox® 11M75, Luperox®26 и Luperox® 520M50 (трет-бутилпероксипивалат, трет-бутилперокси-2-этилгексаноат и диперкеталь 2,2-(ди-трет-амилперокси)-бутан), чтобы сравнить ее с полимеризацией, осуществленной на той основе тех же инициаторов, но в которых часть Luperox® 520M50 была заменена на 2,2-(ди-трет-амилперокси)-пропан.

Пример 9a

Как эталон для этого примера, получение ПЭНП осуществляли в соответствии с процедурой, описанной в примере 1, но с тройной комбинацией/смесью перэфиров и диперкеталя, а именно Luperox® 11M75, Luperox® 26 и Luperox® 520M50 (трет-бутилпероксипивалат, трет-бутилперокси-2-этилгексаноат и диперкеталь 2,2-(ди-трет-амилперокси)бутан) в мольном отношении 23,1(чистый)/65,1/11,8 (в пересчете на чистый диперкеталь), при суммарной концентрации пероксидов, позволяющей достичь Tmax около 250°C, при температуре инициирования 145°C.

Эталонная полимеризация по примеру 9:

Получены следующие результаты:

- полное количество (в.ч./млн) используемых чистых пероксидов: 48,4)

- максимально достижимая температура: 250°C

- время достижения максимальной температуры: 14 сек

- конверсия: 15,32%

- суммарный CS в расчете на чистые пероксиды: 0,316 г/кг

Количество полученного ПЭНП: 34,5 г

Затем эту полимеризацию сравнивали с полимеризацией, реализованной с комбинацией пероксидов, описанной в следующем примере.

Пример 9b

Полимеризация согласно примеру 9 по изобретению: полимеризация с комбинацией пероксидов как для эталонного примера 9, но в которой примерно треть мольного количества перкеталя 2,2-(ди-трет-амилперокси)-бутана была заменена на такое же количество диперкеталя 2,2-(ди-трет-амилперокси)-пропана.

Процедуру, описанную в примере 1, воспроизводят со следующей комбинацией: Luperox® 11M75, Luperox® 26, Luperox® 520M50 (трет-бутилпероксипивалат, трет-бутилперокси-2-этилгексаноат, 2,2-(ди-трет-амилперокси)бутан) и 2,2-(ди-трет-амилперокси)пропан) в мольном отношении 23(чистый)/65,4/8/3,6, соответственно, причем содержания двух последних диперкеталевых пероксидов выражено на чистые вещества, хотя они использовались в виде 50%-ного раствора в изододекане.

Получены следующие результаты:

- полное количество (в.ч./млн) используемых чистых пероксидов: 51,55

- максимально достижимая температура: 251°C

- время достижения максимальной температуры: 13,5 сек

- конверсия: 16,83%

- суммарный CS в расчете на чистые пероксиды: 0,306 г/кг

- количество полученного ПЭНП: 37,9 г

Пример 9b показывает, что замена примерно трети мольного количества 2,2-(ди-трет-амилперокси)-бутана 2,2-(ди-трет-амилперокси)-пропаном в полимеризации, инициируемой тройной комбинацией, состоящей из перэфиров и высокопроизводительного диперкеталевого пероксидного инициатора, такого как 2,2-(ди-трет-амилперокси)-бутан, позволяет повысить конверсию более чем на 1,5% при сохранении кинетики, тогда как пример 7 показывает, что полная замена 2,2-(ди-трет-амилперокси)-бутана на 2,2-(ди-трет-амилперокси)-пропан ведет к растягиванию реакции полимеризации, неприемлемому в производстве. Таким образом, пример 9b иллюстрирует выгоду от введения перкеталя 2,2-(ди-трет-амилперокси)-пропана в неосновном количестве вместе с диперкеталем 2,2-(ди-трет-амилперокси)-бутаном в комбинацию инициаторов с перэфирными и диперкеталевым компонентами.

Пример 9c

Полимеризацию проводили по примеру 9 согласно изобретению: полимеризация с комбинацией пероксидов как в эталонном примере 9, но с заменой примерно 12 моль% перкеталя 2,2-(ди-трет-амилперокси)-бутана на примерно 12 моль% диперкеталя 2,2-(ди-трет-амилперокси)-пропана.

Процедуру, описанную в примере 1, воспроизводят со следующей комбинацией: Luperox® 11/ Luperox® 26/ диперкеталь 2,2-(ди-трет-амилперокси)-бутан/ диперкеталь 2,2-(ди-трет-амилперокси)-пропан в мольном отношении 22,8 (чистый) /64,7 /11 /1,5, соответственно, причем содержания двух последних диперкеталевых пероксидов выражены на чистые вещества, хотя они используются в виде 50%-ного раствора в изододекане.

Получены следующие результаты:

- полное количество (в.ч./млн) используемых чистых пероксидов: 60,23

- максимально достижимая температура: 249°C

- время достижения максимальной температуры: 14 сек

- конверсия: 15,81%

- суммарный CS в расчете на чистые пероксиды: 0,311 г/кг

- количество полученного ПЭНП: 35,6 г

Пример 9c еще раз показывает выгоду введения в неосновной доле диперкеталя 2,2-(ди-трет-амилперокси)-пропана с диперкеталем 2,2-(ди-трет-амилперокси)бутаном в смесь инициаторов с перэфирным и диперкеталевым компонентами.

Хотя повышение конверсии и выход смолы был ниже, чем продемонстрировано в примере 9b, пример 9c с его 12% вместо примерно 30 моль% 2,2-(ди-трет-амилперокси)-пропана, используемого вместе с 2,2-(ди-трет-амилперокси)-бутаном, еще позволяет достичь повышения конверсии примерно на полпроцента.

Изобретение относится к способу получения полиэтилена или сополимера этилена полимеризацией при высоком давлении в присутствии двух особых пероксидных инициаторов полимеризации в широком диапазоне температур. Описан способ получения полиэтилена или сополимера этилена, включающий стадию радикальной полимеризации или сополимеризации этилена в присутствии первого пероксидного инициатора полимеризации, выбранного из диперкеталевых пероксидных соединений, и второго инициатора, отличного от указанного первого инициатора, также являющегося диперкеталевым пероксидом. Технический результат - повышение производительности полиэтилена или сополимера этилена. 13 з.п. ф-лы, 9 пр.

1. Способ получения полиэтилена или сополимера этилена, включающий стадию радикальной полимеризации или сополимеризации этилена в присутствии:

- первого пероксидного инициатора полимеризации, выбранного из диперкеталевых пероксидных соединений формулы:

в которой группы R1, R2, R3, R6, R7 и R8 являются алкильными группами C1-C10, линейными или разветвленными или циклическими, а группы R4 и R5 являются алкильными группами C1-C6,

- второго инициатора, отличного от указанного первого инициатора, также являющегося диперкеталевым пероксидом формулы (I).

2. Способ по п. 1, отличающийся тем, что температура, соответствующая периоду полураспада одна минута, для указанного первого инициатора составляет от 140°C до 180°C, предпочтительно от 150°C до 170°C и еще более предпочтительно от 155°C до 165°C.

3. Способ по п. 1 или 2, отличающийся тем, что температура, соответствующая периоду полураспада одна минута, для указанного второго инициатора составляет от 150°C до 185°C, предпочтительно от 155°C до 175°C и еще более предпочтительно от 160°C до 170°C.

4. Способ по любому из предыдущих пунктов, отличающийся тем, что стадию радикальной полимеризации или сополимеризации проводят под давлением от 500 до 3500 бар, предпочтительно от 1200 до 3000 бар, еще более предпочтительно от 1200 до 2600 бар.

5. Способ по любому из предыдущих пунктов, отличающийся тем, что стадию радикальной полимеризации или сополимеризации проводят при температуре от 100°C до 330°C, предпочтительно от 120°C до 300°C и еще более предпочтительно от 140°C до 200°C.

6. Способ по любому из предыдущих пунктов, отличающийся тем, что группа R4 или R5 первого инициатора отличается от соответствующей группы, соответственно R4 или R5, второго инициатора на один атом углерода.

7. Способ по любому из предыдущих пунктов, отличающийся тем, что каждая из групп R2, R3, R6 и R7 в обоих вышеуказанных инициаторах и предпочтительно также группа R4 является метильной группой.

8. Способ по любому из предыдущих пунктов, отличающийся тем, что каждая из групп R1 и R8 в обоих вышеуказанных инициаторах является алкильной группой C2-C5, предпочтительно C2-C4.

9. Способ по любому из предыдущих пунктов, отличающийся тем, что группа R5 в обоих вышеуказанных инициаторах является алкильной группой C1-C2.

10. Способ по любому из предыдущих пунктов, отличающийся тем, что первый инициатор является 2,2-ди(трет-амилперокси)бутаном.

11. Способ по любому из предыдущих пунктов, отличающийся тем, что второй инициатор является 2,2-ди(трет-амилперокси)пропаном.

12. Способ по любому из предыдущих пунктов, отличающийся тем, что в смеси двух пероксидных диперкеталей доля второго инициатора составляет от 2 до 50 мол.%, предпочтительно от 10 до 40 мол.%, еще более предпочтительно от 15 до 35 мол.%.

13. Способ по любому из предыдущих пунктов, отличающийся тем, что полимеризацию или сополимеризацию осуществляют в присутствии, кроме того, одного или нескольких дополнительных пероксидных инициаторов.

14. Способ по любому из предыдущих пунктов, отличающийся тем, что полимеризацию или сополимеризацию осуществляют в присутствии по меньшей мере одной добавки, выбранной из группы, состоящей из антиоксидантов, УФ-стабилизаторов, добавок для облегчения применения, добавок от запотевания, антиадгезивов, наполнителей, связующих, сшивающих агентов, антистатиков, зародышеобразователей, пигментов, красителей, пластификаторов, разжижителей и огнезащитных добавок.

| WO 2012107689 A1, 16.08.2012 | |||

| ГИДРАВЛИЧЕСКИЙ ПРИВОД СТРЯХИВАТЕЛЯ ПЛОДОВС ДЕРЕВЬЕВ | 0 |

|

SU259537A1 |

| FR 2946653 A1, 17.12.2010 | |||

| ГАЗОВЫЙ ЭЖЕКТОР | 2017 |

|

RU2650913C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА | 2004 |

|

RU2255095C1 |

Авторы

Даты

2021-02-04—Публикация

2016-09-29—Подача