Изобретение относится к области термической переработки отходов и может быть использовано для обеззараживания органических отходов, буровых нефтешламов и отходов шлам-лигнина.

Известен комплекс термического обеззараживания, переработки и утилизации медицинских, биологических и бытовых отходов, содержащий камеру нагрева утилизируемых отходов, которая снабжена теплоизолирующим кожухом и патрубками для подачи горячих выхлопных газов от дизель-генератора в полость между внешними стенками камеры нагрева и ее кожухом, в которой также размещены электронагреватели, а в камере нагрева размещен шнек для перемешивания и перемещения перерабатываемых отходов (RU 2493876 С1, 27.09.13).

Недостатком устройства является низкая интенсивность перемешивания отходов шнеком в камере нагрева, результатом чего является длительное время переработки отходов и низкая производительность установки. Кроме того, электронагрева недостаточно для термической переработки отходов, поэтому для нагрева отходов используются также выхлопные газы от дизель-генератора.

Наиболее близким к предложенному является принятое за прототип устройство для переработки резиновых отходов, содержащее камеру нагрева, в которой размещен реактор, снабженный шнеками и пароперегревателем, камеру сжигания топлива и конденсатор, при этом реактор снабжен паровой камерой, а пароперегреватель состоит из двух элементов, содержащих по три трубы, соединенные последовательно с помощью коллекторов, а на каждые три трубы по спирали в виде ребра намотана лента, образующая шнек, причем ленты одного шнека при вращении соприкасаются ребром с трубами другого шнека, а камера сжигания топлива выполнена в виде двух жаровых труб с горелками на входе, установленных по осям шнеков и своим выходом подключенных к камере нагрева, а в нижней части по всей длине реактора между шнеками установлена перфорированная труба с заглушенным входом, выход которой подключен к входу конденсатора, а выход газа из конденсатора подключен к жаровым трубам. (RU 2632837 С1, опуб. 10.10.2017). Недостатком данного устройства является использование только нижней части реактора в процессе нагрева продукта термолиза, и также низкая интенсивность перемешивания продукта, что необходимо для увеличения производительности установки при тех же ее размерах.

Техническая проблема, решаемая предлагаемым изобретением, заключается в устранении указанных выше недостатков, значительном повышении эффективности теплообменных процессов, повышении производительности с гарантированным получением обработанных отходов, пригодных для использования в хозяйственных целях, а также в стабилизации всего процесса термолиза и исключении выбросов отработанных газов, использованных для нагрева реактора за счет сжигания топлива.

Технический результат, достигаемый изобретением, заключается в увеличении площади контакта перерабатываемого сырья с обогреваемым корпусом реактора, а также в интенсификации процесса перемешивания перерабатываемого сырья.

Технический результат достигается устройством для термической переработки отходов, содержащих органические вещества, включающим камеру нагрева и расположенный внутри нее термолизный реактор, выполненный в виде герметичной цилиндрической емкости с патрубками подачи отходов, выхода твердых продуктов и выхода газообразных продуктов, а внутри цилиндрической емкости расположен шнек, причем шнек выполнен в виде закрепленных на валу трех спиральных полос, равноудаленных друг от друга и имеющих один полный виток по длине вала шнека.

Кроме того, для стабилизации процесса нагрева перерабатываемого сырья и исключения выбросов продуктов сжигания, камера нагрева представляет собой теплоизолированный корпус с установленными в нем карбидокремниевыми электронагревателями.

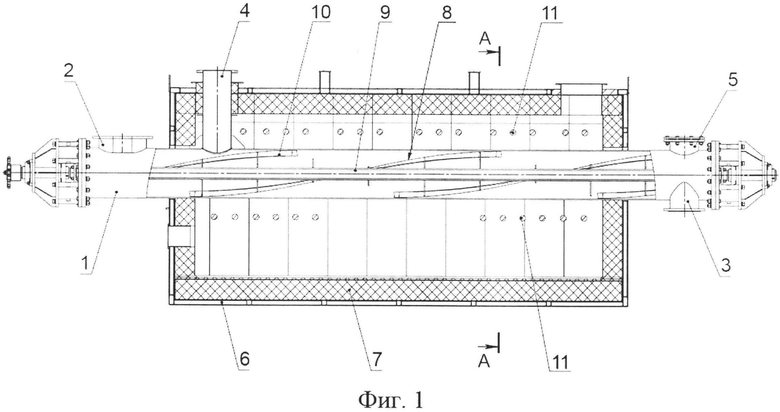

Изобретение поясняется чертежами.

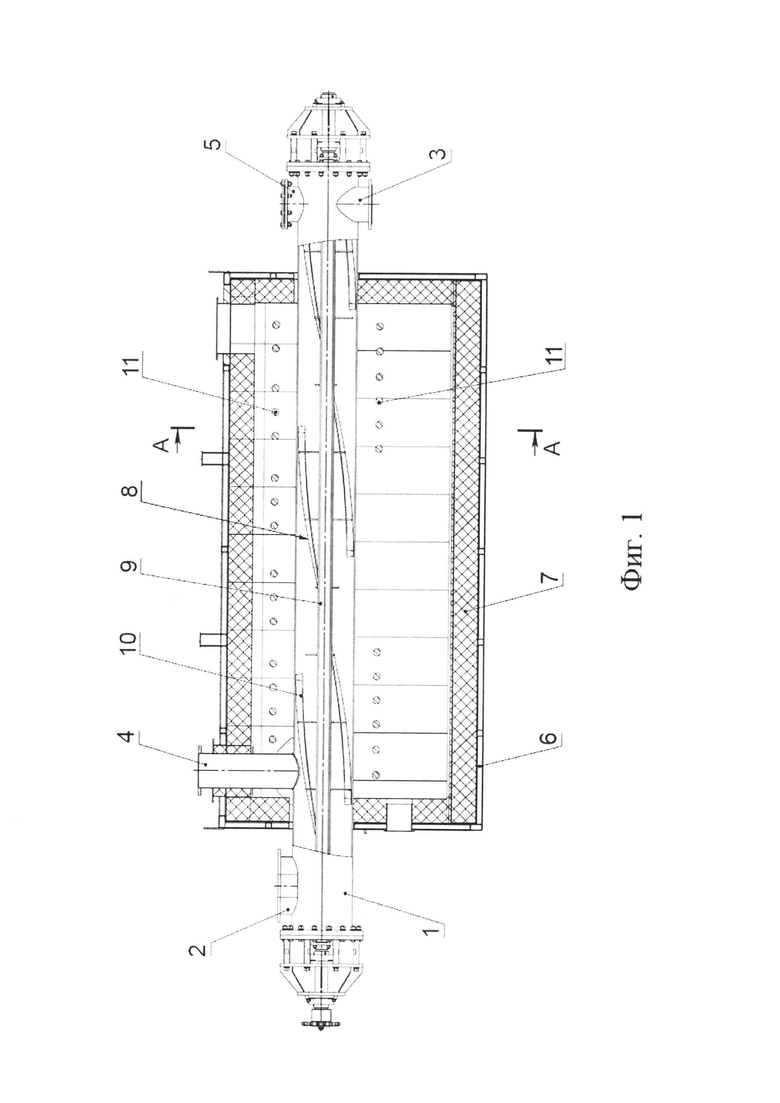

На фиг. 1 показан предложенный реактор, вид спереди с разрезом камеры нагрева.

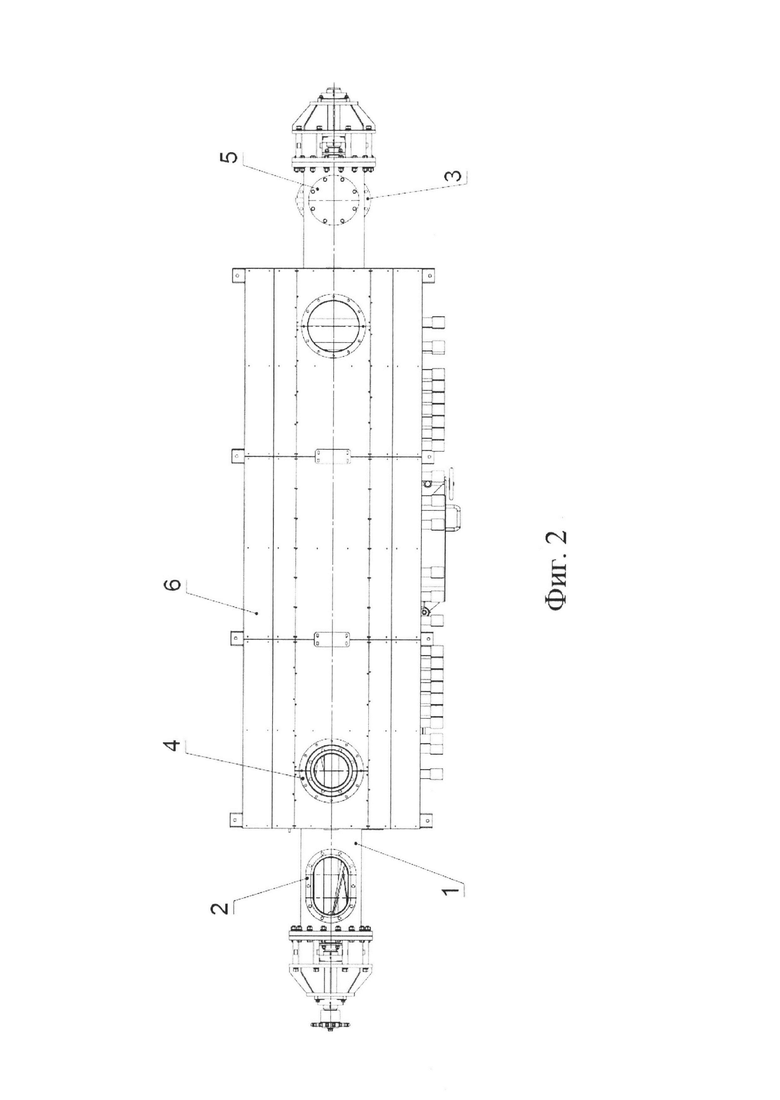

На фиг. 2 - то же, вид сверху.

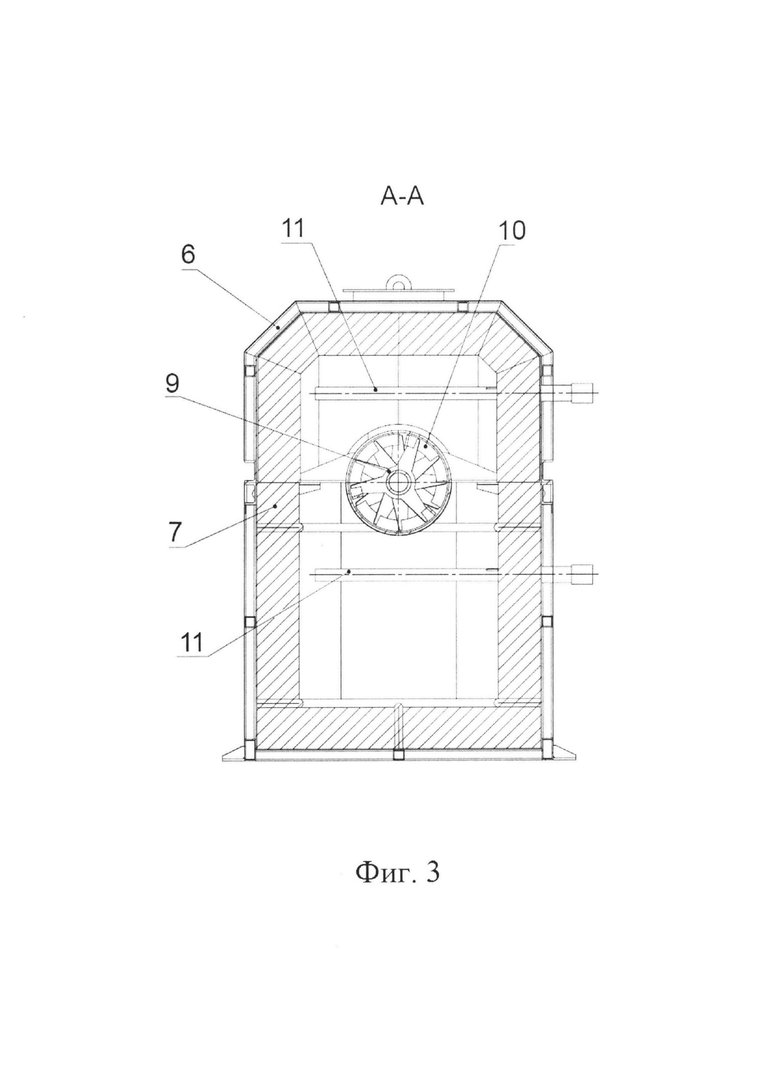

На фиг. 3 - разрез по А-А на фиг. 1.

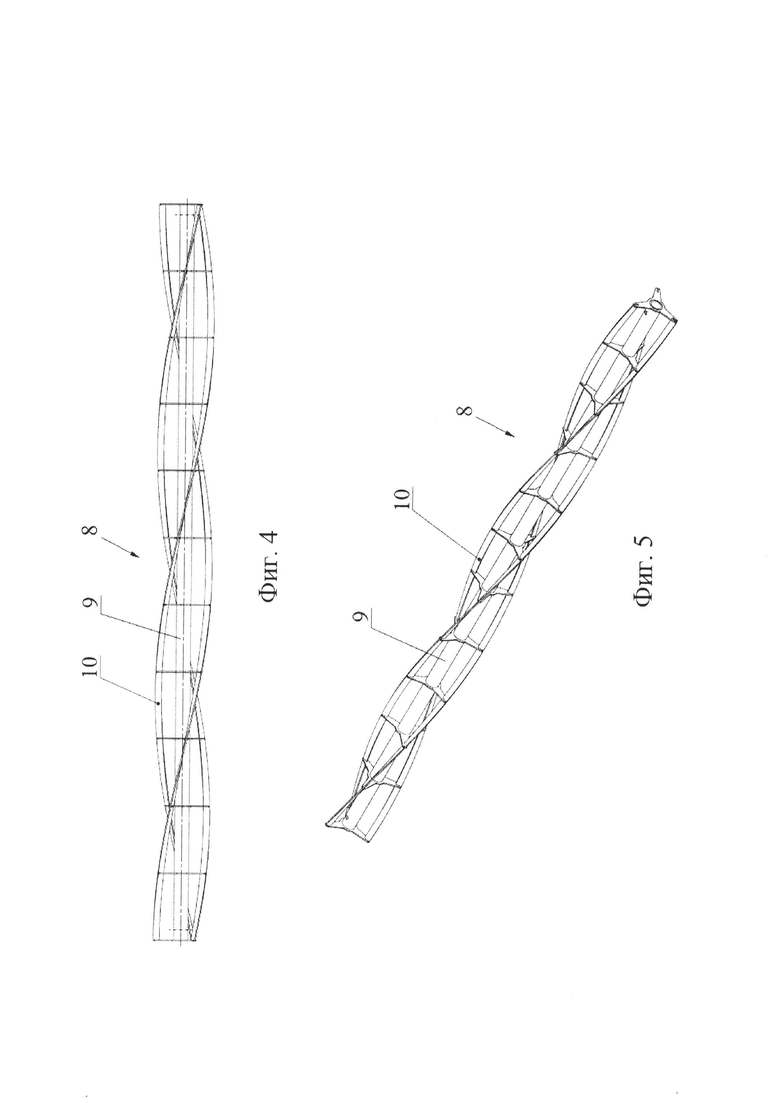

На фиг. 4 - шнек, вид спереди.

На фиг. 5 - шнек, вид в изометрии.

Устройство для термической переработки отходов включает термолизный реактор, выполненный в виде герметичной горизонтально расположенной цилиндрической емкости 1 с патрубком 2 подачи отходов, патрубком 3 выхода твердых продуктов термолиза, патрубком 4 выхода газообразных продуктов термолиза и люком 5 обслуживания. Цилиндрическая емкость 1 установлена в камере 6 нагрева, футерованной внутри высокотемпературной теплоизоляцией 7. Внутри цилиндрической емкости 1 расположен шнек 8, выполненный в виде закрепленных на валу 9 трех спиральных полос 10, равноудаленных друг от друга и имеющие один полный виток по длине вала 9 шнека 8. Вращение шнека 8 осуществляется за счет цепной передачи. Внутри камеры 6 нагрева поперек оси вращения шнека 8 сверху и снизу цилиндрической емкости 1 установлены карбидкремниевые электронагреватели 10.

Такой вариант конструкции позволяет за счет высоких окружных скоростей вращения шнека 8, от 20 до 40 оборотов в минуту трех узких одновитковых полос 10 позволяет максимально распределить продукт по диаметру реактора с его интенсивным перемешиванием по пути перемещения его по длине реактора. За счет увеличения площади контакта с обогреваемой поверхностью цилиндрической емкости 1 и интенсификации процесса перемешивания значительно увеличивается теплоотдача от стенки емкости 1 к продукту, что способствует получению более качественного продукта на выходе и уменьшить время пребывания продукта в реакторе, а также снизить локальные температурные перегревы реактора. Применение карбидкремниевых электронагревателей 11 позволяет стабилизировать весь процесс термолиза и исключить выбросы отработанных газов, использованных для нагрева реактора за счет сжигания топлива. Благодаря материалу, из которого произведены электронагреватели 11, эти устройства отличаются стабильным химическим составом, высокой прочностью даже при высоких температурах, очень хорошей устойчивостью к термическому удару, а также довольно низким коэффициентом термического расширения. Эти свойства являются уникальными конкретно для данного материала, что обусловило высокую надежность карбидкремниевых нагревателей, а также их неприхотливость в использовании и возможность эксплуатации прибора в условиях крайне высоких температур.

Данную конструкцию эффективно применять для термолизной переработки буровых нефтешламов и отходов шлам-лигнина.

Предложенный термолизный реактор с многозаходным одновитковым шнеком-смесителем и камерой электронагрева работает следующим образом.

Подготовленные отходы с помощью герметичного шлюзового устройства через патрубок 2 подаются в цилиндрическую емкость 1 реактора. С помощью шнека 8 отходы равномерно тремя спиральными полосами 10 перемешиваются и тонким слоем распределяются по диаметру цилиндрической емкости 1 реактора, что позволяет равномерно распределить подводимое через стенки емкости 1 тепло. Продукт интенсивно перемешивается по пути перемещения его по длине реактора Шнек 8 имеет возможность плавного регулирования скорости вращения, что позволяет в зависимости от подаваемых отходов регулировать производительность и получать более качественный продукт на выходе.

Для контроля технологического процесса термической деструкции цилиндрическая емкость 1 и камера 6 нагрева оснащены датчиками температуры и давления. В термолизном реакторе происходит конвективный нагрев отходов без доступа кислорода, испарение и деструкция органических компонентов отхода при температуре 350-500°С. Нагрев отходов происходит плавно, за счет постепенного перемещения перерабатываемого продукта шнеком 8 вдоль емкости 1 реактора и за счет плавного регулирования температуры карбидокремниевых электронагревателей 11 в камере 6 нагрева. Температура в камере 6 нагрева поддерживается в диапазоне температур 600-900°С, в зависимости от требуемой температуры в реакторе. Давление в емкости 1 реактора поддерживается в пределах 5 кПа (избыточное) за счет изменения температуры в камере 6 нагрева. Образующиеся в процессе термолиза твердые отходы разгружаются через патрубок 3 в вертикальный герметичный золоприемник.

Полученная в результате термолиза парогазовая смесь, содержащая низкомолекулярные продукты деструкции органических компонентов и пары воды, по патрубку 4 и газоотводному трубопроводу отбирается из реактора и направляется на дальнейшую переработку.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 2017 |

|

RU2666559C1 |

| Многошнековый реактор термолиза для переработки отходов, содержащих органические вещества, в том числе, замасленных отходов стекловолокна | 2018 |

|

RU2678267C1 |

| Устройство для термического обезвреживания опасных отходов | 2015 |

|

RU2629721C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМОЛИЗНОЙ УТИЛИЗАЦИИ НЕФТЕШЛАМОВ | 2017 |

|

RU2639334C1 |

| Двухшнековое загрузочное устройство с электронагревательными элементами | 2021 |

|

RU2752432C1 |

| УТИЛИЗАЦИОННЫЙ ЭНЕРГЕТИЧЕСКИЙ ЦЕНТР | 2014 |

|

RU2583683C2 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2744225C1 |

| Установка для термической деструкции преимущественно твердых коммунальных отходов с получением углеродистого остатка | 2020 |

|

RU2747898C1 |

| СПОСОБ ОБРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ВЕЩЕСТВ ПОСРЕДСТВОМ ПАРОВОГО ТЕРМОЛИЗА | 2013 |

|

RU2621107C2 |

| УСТАНОВКА ДЛЯ НИЗКОТЕМПЕРАТУРНОГО ТЕРМОЛИЗА ТВЕРДЫХ КОММУНАЛЬНЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2021 |

|

RU2773396C1 |

Изобретение относится к области термической переработки отходов и может быть использовано для обеззараживания органических отходов, буровых нефтешламов и отходов шлам-лигнина. Устройство для термической переработки отходов включает термолизный реактор, выполненный в виде герметичной горизонтально расположенной цилиндрической емкости 1 с патрубком 2 подачи отходов, патрубком 3 выхода твердых продуктов термолиза, патрубком 4 выхода газообразных продуктов термолиза и люком 5 обслуживания. Цилиндрическая емкость 1 установлена в камере 6 нагрева, футерованной внутри высокотемпературной теплоизоляцией 7. Внутри цилиндрической емкости 1 расположен шнек 8, выполненный в виде закрепленных на валу 9 трех спиральных полос 10, равноудаленных друг от друга и имеющих один полный виток по длине вала 9 шнека 8. Внутри камеры 6 нагрева поперек оси вращения шнека 8 сверху и снизу цилиндрической емкости 1 установлены карбидкремниевые электронагреватели 10. 1 з.п. ф-лы, 5 ил.

1. Устройство для термической переработки отходов, содержащих органические вещества, включающее камеру нагрева и расположенный внутри нее термолизный реактор, выполненный в виде герметичной цилиндрической емкости с патрубками подачи отходов, выхода твердых продуктов и выхода газообразных продуктов, а внутри цилиндрической емкости расположен шнек, отличающееся тем, что шнек выполнен в виде закрепленных на валу трех спиральных полос, равноудаленных друг от друга и имеющих один полный виток по длине вала шнека.

2. Устройство по п. 1, отличающееся тем, что камера нагрева представляет собой теплоизолированный корпус с установленными в нем карбидкремниевыми электронагревателями.

| КОМПЛЕКС ТЕРМИЧЕСКОГО ОБЕЗЗАРАЖИВАНИЯ, ПЕРЕРАБОТКИ И УТИЛИЗАЦИИ МЕДИЦИНСКИХ, БИОЛОГИЧЕСКИХ, БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2012 |

|

RU2493876C1 |

| Устройство для переработки резиновых отходов | 2016 |

|

RU2632837C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2013 |

|

RU2543619C1 |

| ШНЕКО-ТРУБЧАТАЯ ПЕЧЬ (ВАРИАНТЫ) | 2015 |

|

RU2608155C1 |

| US 20160045841 A1, 18.02.2016. | |||

Авторы

Даты

2021-02-05—Публикация

2020-02-28—Подача