Изобретение относится к промышленным взрывчатым веществам, а именно к эмульсионным взрывчатым составам и матричным эмульсиям для их приготовления.

Известно эмульсионное водоустойчивое взрывчатое вещество (патент РФ №2544680, опубл. 20.03.2015, бюл. №8). Состав содержит, в мас. %: водомасляную эмульсию 80,00-30,00, аммиачную селитру 18,60-65,70, газогенерирующую добавку в виде раствора для газификации 0,20-0,10 и нефтепродукты 1,20-4,20. В качестве нефтепродуктов использовано дизельное топливо, водомасляная эмульсия выполнена на основе водного раствора аммиачной и натриевой селитр и включает кислоту уксусную 70%-ную, тиомочевину в качестве катализатора и натр едкий 40%-ный.

Недостатком данного состава является недостаточно высокая относительная работоспособность, что приводит к повышенным издержкам на буровзрывные работы.

Известен эмульсионный взрывчатый состав типа "вода в масле"(патент РФ №2155094, опубл. 27.08.2000, бюл. №24), включающий аммиачную селитру, минеральное (индустриальное) масло, воду и эмульгатор для производства эмульсионного взрывчатого состава, полученный путем смешения алкиленянтарного (в частности, полиизобутиленянтарного) ангидрида с продуктом его взаимодействия с органическим моно- или полиамином.

Недостатком данного состава является недостаточно высокая относительная работоспособность, что приводит к повышенным издержкам на буровзрывные работы.

Известен состав эмульсионного взрывчатого вещества (патент РФ №2252928, опубл. 27.05.2005, №15), содержащий гранулированную аммиачную селитру, нефтепродукты, эмульсию порэмита и порошкообразный ферросилиций. Во взрывчатом составе может применяться пористая гранулированная аммиачная селитра.

Недостатком данного состава является недостаточно высокая относительная работоспособность, что приводит к повышенным издержкам на буровзрывные работы.

Известен состав эмульсионного взрывчатого вещества (патент РФ №2446134, опубл. 27.03.2012, бюл. №9. Состав содержит аммиачную селитру (10-45 мас. %) в газифицированной обратной эмульсии (остальное до 100), при этом газифицированная обратная эмульсия содержит, в мас. %: масло индустриальное 3,0-9,5; эмульгатор 1,0-3,5; воду 13,0-18,0; аммиачную селитру - остальное до 100; газогенерирующую добавку 0,4-2,5 сверх 100, причем обратная эмульсия содержит 0,09-6,0 мас. % дополнительного компонента, образующего ионы металлов, например хлорид натрия, соли щелочных металлов жирных кислот животного происхождения, например стеарата натрия, или растительного происхождения, например талового мыла. Эмульсия может содержать карбамид 0,5-2,5 мас. %, а частицы аммиачной селитры имеют среднюю удельную поверхность не менее 11900 мм2/г.

Недостатком данного состава является недостаточно высокая относительная работоспособность, что приводит к повышенным издержкам на буровзрывные работы.

Известен эмульсионный взрывчатый состав типа «вода в масле» и матричная эмульсия для его приготовления, принятый за прототип (патент РФ №2258055, опубл. 10.08.2005 г., бюл. №22). Предложен состав, содержащий аммиачную селитру, минеральное масло, воду и эмульгатор. Эмульгатор получен путем смешения полиизобутиленянтарного или полиизобутиленбисянтарного ангидрида с продуктом его взаимодействия с органическим моно- или полиамином, введения в полученную смесь при постоянном перемешивании эфиров жирных кислот с многоатомными спиртами, последующего добавления алкилбензосульфонатов Са, K, Mg, Mo или их смеси в виде 20-70% раствора в индустриальном масле, перемешивания и фильтрования полученной смеси.

Недостатком данного состава является недостаточно высокая относительная работоспособность, что приводит к повышенным издержкам на буровзрывные работы.

Техническим результатом изобретения является повышение относительной работопособности взрывчатого вещества и снижение издержек на буровзрывные работы.

Технический результат достигается тем, что в матричной эмульсии для приготовления эмульсионного взрывчатого состава, включающей аммиачную селитру, минеральное масло, горючую добавку, эмульгатор и воду, согласно изобретению горючая добавка получена путем смешивания носителя кислорода - оксида железа, теплоносителя - кембрийской глины, сорбента -древесного угля и загустители - лецитина при следующем соотношении компонентов, мас. %:

при этом матричная эмульсия включает компоненты в следующем соотношении, мас. %:

Матричную эмульсию для эмульсионного взрывчатого состава приготавливают следующим способом. Берут компоненты для приготовления горючей добавки: носитель кислорода - оксид железа, теплоноситель - кембрийскую глину, сорбент - древесный уголь и загуститель - лецитин.

В качестве носителя кислорода применяют оксид железа, например порошок по ТУ 14-106-340-89. Оксид железа широко применяется для окраски строительных материалов: кирпича, цемента, керамики, бетона, тротуарной плитки, линолеума. Добавляют его в качестве красителя в краски и эмали, в полиграфические краски. Представляет собой мелкоизмельченный порошок красно-коричневого цвета, не растворим в воде, стоек к высокощелочной среде. Кислород из оксида железа обеспечит более высокую температуру реакции с повышением относительной работоспособности эмульсионного взрывчатого состава, а также минимальное выделение вредных взрывных газов за счет более полного сгорания компонентов.

В качестве теплоносителя используют кембрийскую глину, породообразующим минералом которой является каолинит, его состав: 47-55% (мас.) оксида кремния(IV) (SiO2), 39-40% оксида алюминия (Al2O3) и 14% воды (Н2О). Наличие кремния и алюминия в составе позволит повысить температуру реакции при детонации эмульсионного взрывчатого состава с повышением относительной работоспособности взрывчатого вещества.

В качестве сорбента используют древесный уголь, например по ГОСТ 7657-84. Древесный уголь обладает большой пористостью, что обусловливает его высокую сорбционную способность. Удельная поверхность 1 грамма угля составляет 160-400 м2, отношение объема пор к объему куска березового угля 72%, елового - 80%. Плотность березового угля 0, 38, соснового 0, 29, елового 0, 26 г/см3; истинная плотность древесного угля 1, 3-1, 5 г/см3. За счет высокой сорбционной способности древесный уголь при добавлении в эмульсионный взрывчатый состав будет впитывать свободную воду, за счет чего при детонации эмульсионного взрывчатого состава будет облегчен фазовый переход воды в газообразное агрегатное состояние, что в свою очередь также окажет позитивное влияние на относительную работоспособность эмульсионного взрывчатого состава.

В качестве загустителя применяют лецитин, например по ГОСТ 32052-2013 Добавки пищевые. Лецитины Е322. Общие технические условия. Лецитины Е322 подразделяют: на лецитин E322(i) - смесь веществ, нерастворимых в ацетоне (в основном фракций фосфатидилхолинов, фосфатидилэтаноламинов, фосфатидилинозитов, фосфатидных кислот) с сопутствующими веществами (гликолипидами, углеводами, триацилглицеринами, свободными жирными кислотами и др.), полученная из животных или растительных источников. Лецитин Е322 может содержать фосфолипидные фракции и комбинированные с ними вещества в различных пропорциях и комбинациях и выпускается в виде: лецитина жидкого стандартного, лецитина обезжиренного, лецитина фракционированного; частично гидролизованный лецитин Е322 - лецитин, полученный с помощью ферментативного гидролиза фосфолипидов, с увеличенным содержанием лизофосфолипидов, и выпускаемый в виде лецитина гидролизованного и лецитина обезжиренного гидролизованного. Лецитин позволит повысить конечную вязкость эмульсионного взрывчатого состава для поддержания формы заряда.

Приготавливают горючую добавку из приведенных выше компонентов путем механического смешивания, например с помощью мешалки.

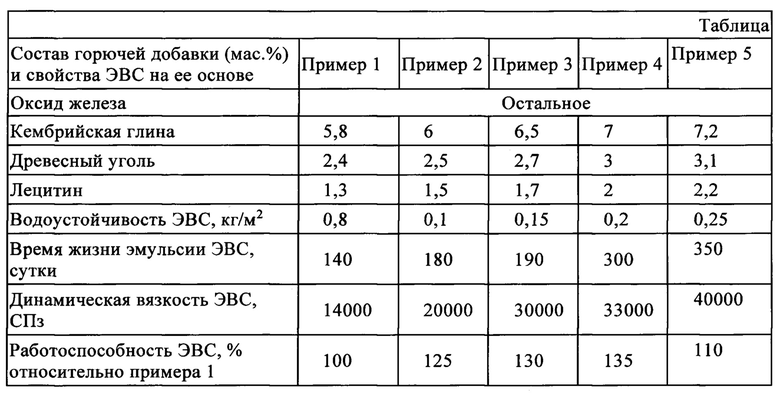

Примеры 1, 2, 3, 4, 5 приготовления горючих добавок различного состава приведены в таблице. В таблице приведены данные о времени жизни эмульсионного взрывчатого состава (ЭВС) (время до начала кристаллизации), его водоустойчивости (потеря массы с единицы поверхности эмульсии в непроточной воде при температуре 20°С), а также динамической вязкости при t=+60°C, измеренной на ротационном вискозиметре Брукфилда при частоте оборотов шпинделя 20-30 об/мин, насадкой RV6 и относительной работоспособности с принятием за эталон содержание компонентов горючей добавки из примера 1 (таблица).

Для приготовления горючей добавки в примерах 1, 2, 3, 4, 5 смешивают в мешалке в требуемых пропорциях предварительно измельченные до заданной фракции компоненты - носитель кислорода - оксид железа, теплоноситель -кембрийскую глину, сорбент - древесный уголь и загуститель - лецитин при следующем соотношении компонентов, мас. %:

Пропорции матричной эмульсии для приготовления эмульсионного взрывчатого состава для испытаний в лабораторных условиях принимали следующие, мас. %:

Пример получения матричной эмульсии для приготовления эмульсионного взрывчатого состава в лабораторных условиях. Матричную эмульсию изготавливают известным способом: приготовленный при температуре 80-90°С водный раствор окислителя на основе аммиачной селитры в течение 1 минуты приливают при интенсивном перемешивании к смеси из минерального масла (например, И-20) и эмульгатора, далее продолжают эмульгирование в пределах 3 минут. В полученную матричную эмульсию для приготовления эмульсионного взрывчатого состава добавляют горючую добавку с переменным содержанием компонентов, 0,5% водного раствора нитрита натрия концентрацией 5÷15% и перемешивают в течение 10÷15 минут. Смесь перемешивали в течение 5-10 минут, и полученный эмульсионной взрывчатый состав использовали для исследования. Результаты исследований эмульсионного взрывчатого состава приведены в таблице. Основные характеристики эмульсионного взрывчатого состава определяли по известным методикам.

Применение данной матричной эмульсии для приготовления эмульсионного взрывчатого состава обеспечивает следующие преимущества:

повышение относительной работоспособности эмульсионного взрывчатого вещества;

- снижение издержек на буровзрывные работы;

- поддержание более выдержанной формы заряда за счет более высокой конечной вязкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Матричная эмульсия для приготовления эмульсионного взрывчатого состава | 2020 |

|

RU2742489C1 |

| Матричная эмульсия для приготовления эмульсионного взрывчатого состава | 2020 |

|

RU2742491C1 |

| Матричная эмульсия для приготовления эмульсионного взрывчатого состава | 2020 |

|

RU2742487C1 |

| Матричная эмульсия для приготовления эмульсионного взрывчатого состава | 2020 |

|

RU2742488C1 |

| Матричная эмульсия для приготовления эмульсионного взрывчатого состава | 2020 |

|

RU2742490C1 |

| Эмульсионный взрывчатый состав | 2021 |

|

RU2755225C1 |

| Матричная эмульсия для приготовления эмульсионного взрывчатого состава | 2020 |

|

RU2742552C1 |

| Матричная эмульсия для приготовления эмульсионного взрывчатого состава | 2020 |

|

RU2745222C1 |

| ЭМУЛЬСИОННЫЙ ВЗРЫВЧАТЫЙ СОСТАВ | 2019 |

|

RU2805090C2 |

| ЭМУЛЬСИОННЫЙ ВЗРЫВЧАТЫЙ СОСТАВ | 2019 |

|

RU2711154C1 |

Изобретение относится к промышленным взрывчатым веществам, а именно к эмульсионным взрывчатым составам и матричным эмульсиям для их приготовления. Матричная эмульсия включает аммиачную селитру, минеральное масло, горючую добавку, эмульгатор и воду. Горючая добавка получена путем смешивания носителя кислорода - оксида железа, теплоносителя - кембрийской глины, сорбента - древесного угля и загустителя - лецитина. Обеспечивается увеличение относительной работоспособности взрывчатого вещества и снижение издержек на буровзрывные работы. 1 табл.

Матричная эмульсия для приготовления эмульсионного взрывчатого состава, включающая аммиачную селитру, минеральное масло, горючую добавку, эмульгатор и воду, отличающаяся тем, что горючая добавка получена путем смешивания носителя кислорода - оксида железа, теплоносителя - кембрийской глины, сорбента - древесного угля и загустителя - лецитина при следующем соотношении компонентов, мас. %:

при этом матричная эмульсия включает компоненты в следующем соотношении, мас. %:

| ЭМУЛЬСИОННЫЙ ВЗРЫВЧАТЫЙ СОСТАВ ТИПА "ВОДА В МАСЛЕ" | 2004 |

|

RU2258055C1 |

| ЭМУЛЬСИОННОЕ ВЗРЫВЧАТОЕ ВЕЩЕСТВО | 2009 |

|

RU2383519C1 |

| UA 20594 A, 15.07.1997 | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

2021-02-16—Публикация

2020-01-20—Подача