Изобретение относится к железнодорожному транспорту, а более конкретно к тяговым электродвигателям электровозов, и может быть применимо к другим видам электроподвижного состава.

В процессе эксплуатации электровозов в осеннее, зимнее и весеннее время происходит увлажнение изоляции тяговых электродвигателей. Это приводит к резкому снижению сопротивления, а иногда и к пробою изоляции. Причиной увлажнения изоляции является более медленный нагрев ее по отношению к окружающему воздуху. Более теплый окружающий воздух при соприкосновении с изоляцией охлаждается, при этом его влажность уменьшается и излишки водяных паров оседают на поверхности в виде росы или инея. Особенно отпотевает изоляция тяговых электродвигателей при постановке электровозов в отапливаемый цех в зимнее время. Влажная изоляция приводит к снижению сопротивления изоляции тяговых электродвигателей, что может привести в процессе эксплуатации к пробою изоляции и выходу электровоза из строя.

Известен способ профилактики тяговых электродвигателей (см. Патент РФ на изобретение №2014710, кл. Н02К 15/12, опубл. 15.06.1994, заявка №4878772/07 от 29.08.1990). При этом способе производят профилактическую сушку изоляции тяговых электродвигателей, подключая заземленные группы электродвигателей к контактной сети и производя торможение электровоза. С целью повышения эффективности процесса путем снижения времени сушки и расхода электроэнергии в качестве указанного торможения используют электродинамическое торможение, включая встречно катушки возбуждения каждой группы равного количества электродвигателей электровоза. Процесс профилактики тяговых электродвигателей производится следующим образом. Электровоз подключают к контактной сети. Обмотки возбуждения первой и второй групп тяговых электродвигателей включают так, чтобы их вращающие моменты были равны и направлены встречно. При этом движение электровоза происходит в результате нарушения равновесия моментов путем ослабления магнитного потока тяговых электродвигателей первой группы с помощью специального резистора, а направление движения электровоза определяется направлением вращающего момента второй группы тяговых электродвигателей. Процесс сушки осуществляет локомотивная бригада техническими средствами самого электровоза.

Недостатком известного способа профилактики является то, что целью способа является не полноценная сушка изоляции, а только профилактика тяговых электродвигателей. Для проведения профилактики необходимо выделять технологические окна в графике движения поездов при нахождении профилактируемого электровоза на магистральных линиях или предоставлять прямые участки тракционных путей при нахождении электровоза в депо. При этом имеются нецелевые затраты энергии на нагрев специального резистора и механические потери при движении электровоза. Также недостатком данного способа профилактики является невозможность производства сушки тяговых электродвигателей на стоянке. При наличии инея или отпотевании обмоток тяговых электродвигателей при длительном стоянии электровоза может произойти резкое снижение сопротивления и надежности изоляции обмоток тяговых электродвигателей, что может при трогании электровоза с места привести к пробою изоляции. Недостатком способа также является отсутствие схемы активного контроля сопротивления изоляции тяговых электродвигателей.

Известен способ сушки тяговых электродвигателей грузовых электровозов постоянного тока 2ЭС6 с коллекторными тяговыми электродвигателями (см. Патент РФ на изобретение №2661333, кл. Н02К 15/12, опубл. 16.07.2018, заявка №2017109358 от 20.03.2017). При этом способе сушки изоляции тяговых электродвигателей электровоза производят токовую сушку с использованием собственных технических средств электровоза, включающих силовые цепи, составленные из электрических аппаратов и машин электровоза. При этом процесс сушки охватывает не менее одной группы тяговых электродвигателей, включающей электродвигатели одной тележки электровоза, и производится под управлением микропроцессорной системы управления и диагностики электровоза с использованием схемы активного контроля сопротивления изоляции групп тяговых электродвигателей с помощью встроенных в схему измерителей сопротивления изоляции непосредственно на электровозе при его стоянке подачей напряжения от контактной сети через токоприемник к преобразователю собственных нужд для питания статическим преобразователем просушиваемых тяговых электродвигателей каждой группы постоянным током низкого напряжения в (300±15) А. Обмотки возбуждения и обмотки якорей просушиваемых тяговых электродвигателей каждой группы включают групповыми переключателями в последовательные цепи, а электрические цепи защиты тяговых электродвигателей от бросков токов, параллельные к соответствующим электрическим цепям просушиваемых обмоток тяговых электродвигателей, отключают от схемы сушки изоляции обмоток тяговых электродвигателей. Причем неподвергаемые сушке группы тяговых электродвигателей отключают от питания электрическим током. При этом процесс сушки в зависимости от влажности изоляции включает до четырех циклов, в каждом из которых производят в течение 30 минут пропускание тока, затем в течение 30 секунд -вентиляцию и замер сопротивления изоляции.

Недостатком известного способа сушки тяговых электродвигателей электровоза является то, что в нижней части якоря и в коллекторе тягового электродвигателя, прошедший сушку по этому способу при сильном увлажнении может не быть полного высыхания из-за проникновения паров влаги в пазы сердечника и обмотку якоря и коллектор. Это особенно характерно для тяговых электродвигателей с большой наработкой. Существенным недостатком также является сильный локальный нагрев щеточно-коллекторных узлов тяговых электродвигателей, связанный с длительным прохождением электрического тока за все время сушки через только один небольшой участок коллекторных пластин, что может привести к ускоренному электрическому износу со снижением механической и электрической прочности и уменьшением коэффициента теплопередачи электрической изоляции.

Наиболее близким по технической сущности к заявляемому изобретению является способ сушки тяговых электродвигателей грузовых электровозов постоянного тока с коллекторными тяговыми электродвигателями (см. заявку на изобретение №2018133210 от 17.09.2018). В известном способе сушки изоляции тяговых электродвигателей электровоза охватывают не менее одной группы тяговых электродвигателей, включающей электродвигатели одной тележки электровоза. При данном способе производят токовую сушку с использованием собственных технических средств электровоза, включающих силовые цепи, составленные из электрических аппаратов и машин электровоза, под управлением микропроцессорной системы управления и диагностики электровоза с использованием схемы активного контроля сопротивления изоляции групп тяговых электродвигателей с помощью встроенных в схему измерителей сопротивления изоляции. При этом процесс сушки производится непосредственно на электровозе при его стоянке подачей напряжения от контактной сети через токоприемник к преобразователю собственных нужд для питания статическим преобразователем просушиваемых тяговых электродвигателей каждой группы постоянным током низкого напряжения в (300±15) А, обмотки возбуждения и обмотки якорей которых включают групповыми переключателями в последовательные цепи, а электрические цепи защиты тяговых электродвигателей от бросков токов, параллельные к соответствующим электрическим цепям просушиваемых обмоток тяговых электродвигателей, отключают от схемы сушки изоляции обмоток тяговых электродвигателей. Причем неподвергаемые сушке группы тяговых электродвигателей отключают от питания электрическим током, а процесс сушки состоит из двух этапов, производимых в двух стационарных положениях электровоза. Первый этап процесса сушки в зависимости от влажности изоляции включает до трех циклов, в каждом из которых производят в течение 30 минут пропускание тока, затем в течение 30 секунд - вентиляцию и замер сопротивления изоляции. Второй этап, направленный на устранение локальной остаточной влаги, которая может удержатся в пазах сердечника и обмотке нижней части якоря и в коллекторе тягового электродвигателя, включает один цикл, в котором производят пропускание тока в течении 30 минут, затем вентиляцию в течении 30 секунд и контрольный замер сопротивления изоляции. Второй этап производят во втором стационарном положении, причем передислокацию электровоза из первого стационарного положения во второе производят на расстояние, обеспечивающее переход нижних частей якоря и коллектора тягового электродвигателя в положение диаметрально противоположное положению на первом этапе. Расстояние передислокации должно быть L=πD/2u с предельными отклонениями ±300 мм, где

D - диаметр колеса тележки электровоза по кругу катания,

u - передаточное число зубчатой передачи колесно-моторного блока тележки электровоза.

Расстояние L соответствует половине оборота ротора тягового электродвигателя тележки электровоза.

Недостатком известного способа сушки тяговых электродвигателей является неравномерный характер сушки обмоток и коллекторов тяговых электродвигателей, снижающий изоляционные свойства примененных электроизоляционных материалов, а особенно сильный локальный нагрев щеточно-коллекторных узлов тяговых электродвигателей во время первого этапа сушки в первом стационарном положении электровоза, связанный с длительным прохождением электрического тока в течении трех циклов сушки через только один небольшой участок коллекторных пластин, что может привести к ускоренному электрическому износу со снижением механической и электрической прочности и уменьшением коэффициента теплопередачи электроизоляционных материалов.

Техническим результатом, на достижение которого направлено заявляемое изобретение, является производство эффективной токовой сушки изоляции тяговых электродвигателей электровоза собственными техническими средствами электровоза силами машиниста с эффективным целевым расходом электроэнергии и с равномерным распределением электрических нагрузок по времени на щеточно-коллекторные узлы тяговых электродвигателей, исключающим снижение электрической и механической прочности и уменьшение коэффициента теплопередачи электроизоляционных материалов, примененных в тяговых электродвигателях.

Заявляемый технический результат достигается тем, что в известном способе сушки изоляции тяговых электродвигателей электровоза охватывают не менее одной группы тяговых электродвигателей, включающей электродвигатели одной тележки электровоза. При данном способе производят токовую сушку с использованием собственных технических средств электровоза, включающих силовые цепи, составленные из электрических аппаратов и машин электровоза, под управлением микропроцессорной системы управления и диагностики электровоза с использованием схемы активного контроля сопротивления изоляции групп тяговых электродвигателей с помощью встроенных в схему измерителей сопротивления изоляции. При этом процесс сушки производится непосредственно на электровозе при его стоянке подачей напряжения от контактной сети через токоприемник к преобразователю собственных нужд для питания статическим преобразователем просушиваемых тяговых электродвигателей каждой группы постоянным током низкого напряжения в (300±15) А, обмотки возбуждения и обмотки якорей которых включают групповыми переключателями в последовательные цепи, а электрические цепи защиты тяговых электродвигателей от бросков токов, параллельные к соответствующим электрическим цепям просушиваемых обмоток тяговых электродвигателей, отключают от схемы сушки изоляции обмоток тяговых электродвигателей. Причем неподвергаемые сушке группы тяговых электродвигателей отключают от питания электрическим током. Процесс сушки изоляции тяговых электродвигателей производят четырьмя циклами в четырех стационарных положениях электровоза по циклу на каждое стационарное положение. При этом расстояние между соседними стационарными положениями соответствует четверти полного оборота якоря с коллектором тягового электродвигателя, а цикл сушки состоит из пропускания тока в течении 30 мин, вентиляции в течении 30 секунд и замера сопротивления изоляции. Номинальные расстояния между соседними стационарными положениями электровоза L=πD/4u с предельными отклонениями ±150 мм, где

D - диаметр колеса тележки электровоза по кругу катания,

u - передаточное число зубчатой передачи колесно-моторного блока тележки электровоза.

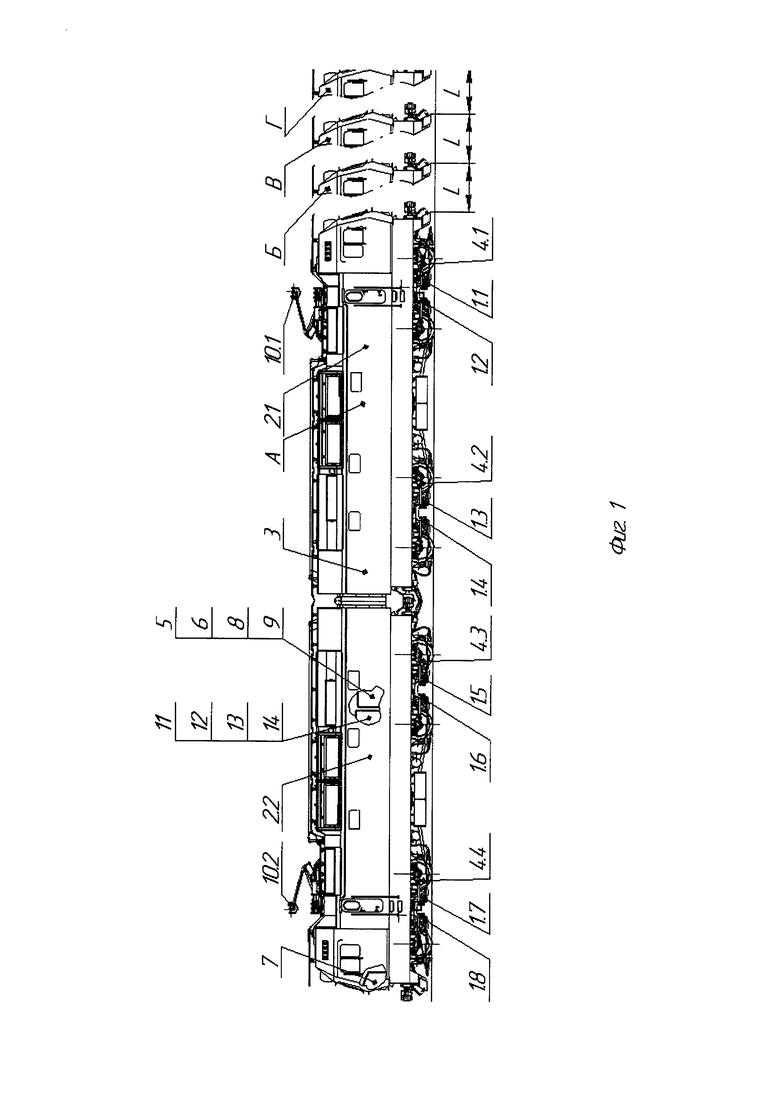

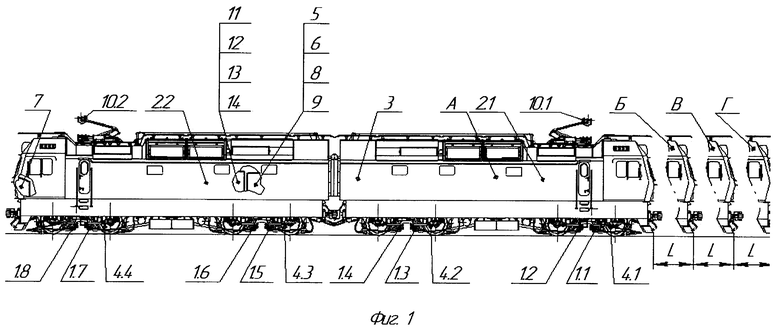

Сущность заявляемого изобретения поясняется схемой на фиг. 1, где изображены стационарные положения электровоза для осуществления процессе сушки изоляции тяговых электродвигателей.

В связи с тем, что графическое изображение фигуры заявленного изобретения плохо читается при вертикальном расположении длинных сторон листа, целесообразно было расположить лист горизонтально, что позволило существенно укрупнить чертеж.

Предлагаемый способ сушки тяговых электродвигателей 1.1, 1.2, 1.3, 1.4 и 1.5, 1.6, 1.7, 1.8 секций 2.1 и 2.2, соответственно, электровоза 3 изложен ниже. Способ сушки изоляции тяговых электродвигателей 1.1, 1.2, 1.3, 1.4, 1.5, 1.6, 1.7 и 1.8 электровоза 3 охватывает не менее одной группы тяговых электродвигателей, включающей электродвигатели тележки 4.1, и(или) 4.2, и(или) 4.3, и(или) 4.4 электровоза 3. Токовую сушку производят с использованием собственных технических средств электровоза 3, включающих силовые цепи 5, составленные из электрических аппаратов и машин электровоза 6, под управлением микропроцессорной системы управления и диагностики электровоза 7 с использованием схемы активного контроля сопротивления изоляции 8 групп тяговых электродвигателей с помощью встроенных в схему измерителей сопротивления изоляции 9 непосредственно на электровозе 3. Сушка проводится при стоянке электровоза 3 подачей напряжения от контактной сети через токоприемник 10.1 или 10.2 к преобразователю собственных нужд 11 для питания статическим преобразователем 12 просушиваемых тяговых электродвигателей каждой группы постоянным током низкого напряжения в (300±15) А, обмотки возбуждения и обмотки якорей которых включают групповыми переключателями 13 в последовательные цепи, а электрические цепи 14 защиты тяговых электродвигателей от бросков токов, параллельные к соответствующим электрическим цепям просушиваемых обмоток тяговых электродвигателей, отключают от схемы сушки изоляции обмоток тяговых электродвигателей. Причем неподвергаемые сушке группы тяговых электродвигателей отключают от питания электрическим током. При этом процесс сушки изоляции тяговых электродвигателей производят четырьмя циклами в четырех стационарных положениях А, Б, В и Г электровоза 3 по циклу на каждое стационарное положение, причем расстояние L между соседними стационарными положениями А и Б, Б и В, В и Г соответствует четверти полного оборота якоря с коллектором тягового электродвигателя, а цикл сушки состоит из пропускания тока в течении 30 мин, вентиляции в течении 30 секунд и замера сопротивления изоляции. Расстояние между соседними стационарными положениями электровоза L=πD/4u, где

D - диаметр колеса тележки электровоза по кругу катания,

u - передаточное число зубчатой передачи колесно-моторного блока тележки электровоза.

Для определения расстояния L между соседними стационарными положениями А и Б, Б и В, В и Г электровоза 3 производят измерение фактического диаметра колеса, например, с помощью устройства для измерения диаметра бандажа колеса (см. Авторское свидетельство на изобретение №1717936, СССР, МКИ G В 5/08). Точность позиционирования электровоза для проведения процесса сушки в положениях Б, В и Г ±100 мм. Для неизношенного колеса тележки электровоза диаметр по кругу катания D=1250 мм. Передаточное число зубчатой передачи колесно-моторного блока тележки электровоза 2ЭС6 u=3,44. При этом расстояния между соседними стационарными положениями А и Б, Б и В, В и Г электровоза L=285 мм.

Предложенный способ сушки изоляции тяговых электродвигателей прошел опытную проверку на электровозе 2ЭС6, показал более высокую эффективность в сравнении с прототипом предложенного изобретения при одинаковых энергетических затратах и дальнейшее повышение показателей безаварийной работы электровоза. При этом нет необходимости проведения сушки тяговых электродвигателей электровоза на магистральных линиях или предоставлении прямых участков тракционных путей при нахождении электровоза в депо. Способ рекомендован к серийному внедрению на электровозах грузовых постоянного тока 2ЭС6 с коллекторными тяговыми электродвигателями.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки изоляции тяговых электродвигателей электровоза | 2018 |

|

RU2690669C1 |

| СПОСОБ СУШКИ ИЗОЛЯЦИИ ТЯГОВЫХ ЭЛЕКТРОДВИГАТЕЛЕЙ ЭЛЕКТРОВОЗА | 2017 |

|

RU2661333C1 |

| Электрический привод электровоза | 2022 |

|

RU2788223C1 |

| УСТРОЙСТВО ДЛЯ СУШКИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2011 |

|

RU2476975C2 |

| СИСТЕМА ВОЗДУШНОГО ОХЛАЖДЕНИЯ БЛОКОВ ПУСКОТОРМОЗНЫХ РЕЗИСТОРОВ | 2010 |

|

RU2465152C2 |

| СПОСОБ ОЦЕНКИ СОПРОТИВЛЕНИЯ ИЗОЛЯЦИИ СИЛОВОЙ ГРУППЫ ПОСТОЯННОГО ТОКА ЭЛЕКТРОВОЗОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2023 |

|

RU2807416C1 |

| ПРИВОД ЭЛЕКТРОВОЗА С ПОСЛЕДОВАТЕЛЬНЫМ И СМЕШАННЫМ ВОЗБУЖДЕНИЕМ ТЯГОВЫХ ЭЛЕКТРОДВИГАТЕЛЕЙ | 2010 |

|

RU2444448C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ИЗОЛЯЦИИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2004 |

|

RU2273832C1 |

| СПОСОБ ТОЧНОГО ОБНАРУЖЕНИЯ ЗАМЫКАНИЯ МЕЖДУ УРАВНИТЕЛЯМИ ПЕРВОГО РОДА ПРОСТОЙ ПЕТЛЕВОЙ ОБМОТКИ ЯКОРЯ КОЛЛЕКТОРНОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2010 |

|

RU2456626C1 |

| ПРИВОД ЭЛЕКТРОВОЗА | 2007 |

|

RU2341386C1 |

Изобретение относится к железнодорожному транспорту, а более конкретно к тяговым электродвигателям электровозов. Способ сушки изоляции тяговых электродвигателей электровоза, при котором производят токовую сушку с использованием собственных технических средств электровоза, охватывает не менее одной группы тяговых двигателей, включающей тяговые двигатели одной тележки. Процесс сушки проводят под управлением микропроцессорной системы управления и диагностики с использованием схемы активного контроля сопротивления изоляции с помощью встроенных в схему измерителей сопротивления изоляции непосредственно на электровозе при его стоянке подачей напряжения от контактной сети к преобразователю собственных нужд для питания его статическим преобразователем просушиваемых тяговых двигателей каждой группы постоянным током низкого напряжения в 300 А, обмотки возбуждения и якорей которых включают в последовательные цепи. При этом процесс сушки изоляции производят четырьмя циклами в четырех стационарных положениях электровоза по циклу на каждое стационарное положение, расстояние между соседними стационарными положениями соответствует четверти полного оборота якоря с коллектором тягового электродвигателя, в каждом цикле сушки производят в течение 30 мин пропускание тока, затем в течение 30 секунд - вентиляцию и замер сопротивления изоляции. Номинальные расстояния между соседними стационарными положениями электровоза L=πD/4u с предельными отклонениями ±100 мм, где D - диаметр колеса тележки электровоза по кругу катания, u - передаточное число зубчатой передачи колесно-моторного блока тележки электровоза. Техническим результатом является исключение снижения электрической и механической прочности и уменьшение коэффициента теплопередачи электроизоляционных материалов. 1 з.п. ф-лы, 1 ил.

1. Способ сушки изоляции тяговых электродвигателей электровоза, охватывающий не менее одной группы тяговых электродвигателей, включающей электродвигатели одной тележки электровоза, при котором производят токовую сушку с использованием собственных технических средств электровоза, включающих силовые цепи, составленные из электрических аппаратов и машин электровоза, под управлением микропроцессорной системы управления и диагностики электровоза с использованием схемы активного контроля сопротивления изоляции групп тяговых электродвигателей с помощью встроенных в схему измерителей сопротивления изоляции непосредственно на электровозе при его стоянке подачей напряжения от контактной сети через токоприемник к преобразователю собственных нужд для питания статическим преобразователем просушиваемых тяговых электродвигателей каждой группы постоянным током низкого напряжения в (300±15) А, обмотки возбуждения и обмотки якорей которых включают групповыми переключателями в последовательные цепи, а электрические цепи защиты тяговых электродвигателей от бросков токов, параллельные к соответствующим электрическим цепям просушиваемых обмоток тяговых электродвигателей, отключают от схемы сушки изоляции обмоток тяговых электродвигателей, причем неподвергаемые сушке группы тяговых электродвигателей отключают от питания электрическим током, отличающаяся тем, что процесс сушки изоляции тяговых электродвигателей производят четырьмя циклами в четырех стационарных положениях электровоза по циклу на каждое стационарное положение, при этом расстояние между соседними стационарными положениями соответствует четверти полного оборота якоря и коллектора тягового электродвигателя, а в каждом цикле сушки производят в течение 30 мин пропускание тока, затем в течение 30 секунд - вентиляцию и замер сопротивления изоляции.

2. Способ сушки изоляции тяговых электродвигателей электровоза по п. 1, отличающийся тем, что номинальные расстояния между соседними стационарными положениями электровоза L=πD/4u с предельными отклонениями ±100 мм, где

D - диаметр колеса тележки электровоза по кругу катания,

u - передаточное число зубчатой передачи колесно-моторного блока тележки электровоза.

| Способ сушки изоляции тяговых электродвигателей электровоза | 2018 |

|

RU2690669C1 |

| СПОСОБ СУШКИ ИЗОЛЯЦИИ ТЯГОВЫХ ЭЛЕКТРОДВИГАТЕЛЕЙ ЭЛЕКТРОВОЗА | 2017 |

|

RU2661333C1 |

| СПОСОБ ПРОФИЛАКТИКИ ТЯГОВЫХ ЭЛЕКТРОДВИГАТЕЛЕЙ ЭЛЕКТРОВОЗА | 1990 |

|

RU2014710C1 |

| Устройство для подачи воздуха в цилиндр двигателя внутреннего горения | 1936 |

|

SU49654A1 |

| СПОСОБ СУШКИ ИЗОЛЯЦИИ ЭЛЕКТРИЧЕСКИХ МАШИН | 2006 |

|

RU2324278C1 |

| US 6457259 B1, 01.10.2002 | |||

| US 6774504 B1, 10.08.2004. | |||

Авторы

Даты

2021-02-09—Публикация

2020-08-13—Подача