Изобретение относится к области машиностроения, а именно, к устройствам, предназначенным для снижения расхода турбинного масла в системе уплотнения центробежных нагнетателей газоперекачивающих агрегатов с плавающими уплотнительными кольцами «масло-газ» при низкой степени сжатия (менее 1,19).

В настоящее время в газоперекачивающих агрегатах типа «Коберра-182», ГПА16МГ90.01 и др. со сменными проточными частями СПЧ RF2BB-30, СПЧ 4328, СПЧ 4328-02.10М и др., в системах уплотнения центробежных нагнетателей применяются плавающие кольца «масло-газ» и поплавковые камеры, которые обеспечивают слив турбинного масла с полостей нагнетателя в дегазатор и в последствии в маслобак нагнетателя. Данная конструкция системы уплотнения и газовой обвязки недостаточно эффективна, поскольку допускает высокий уровень потерь масла в полость нагнетателя.

Наиболее близким аналогом заявленного изобретения является система уплотнения центробежного нагнетателя RF 2ВВ-30 газоперекачивающего агрегата «Коберра-182» (см. Газоперекачивающий агрегат «Коберра-182» (Методические рекомендации), М. - 1982, Типография УУЗ Минэнерго СССР, с. 71-105)).

Конструкция системы уплотнения и газовой обвязки, применяемая в данном агрегате обеспечивает работу системы уплотнения центробежного нагнетателя, но имеет ряд существенных недостатков, основными из которых являются:

- повышенный расход турбинного масла 0,6-0,62 кг/час;

- ухудшение качества транспортируемого природного газа;

- увеличение затрат на турбинное масло и ремонт нагнетателя.

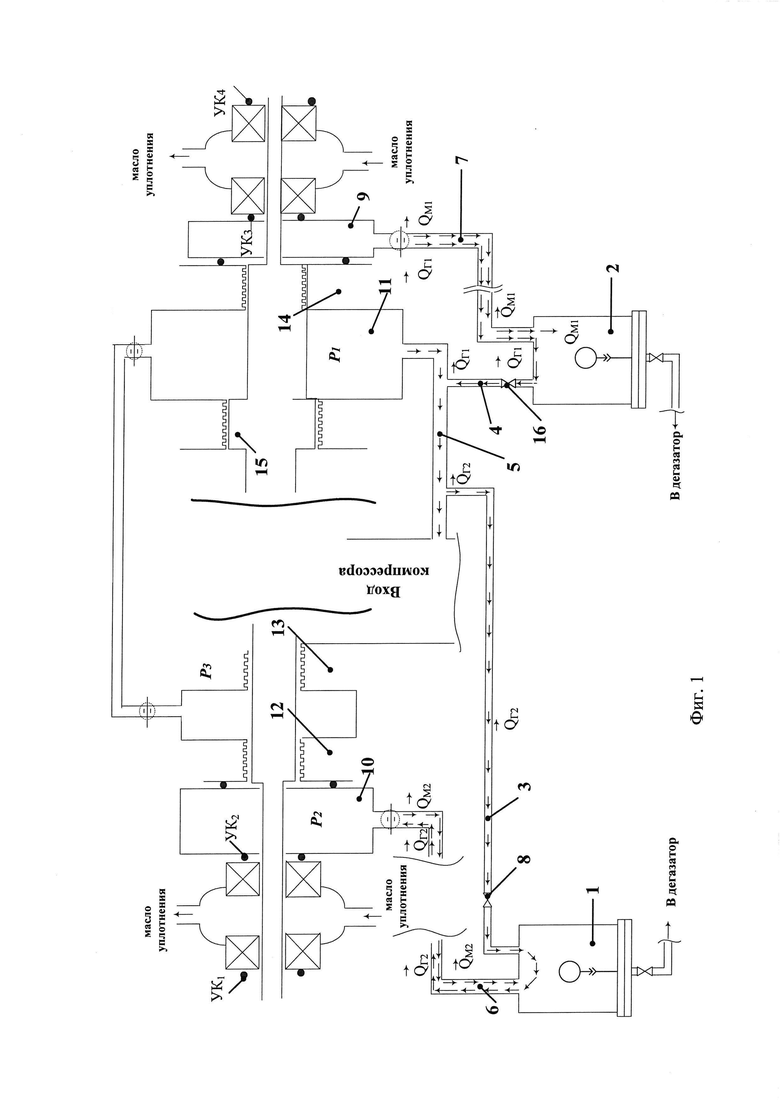

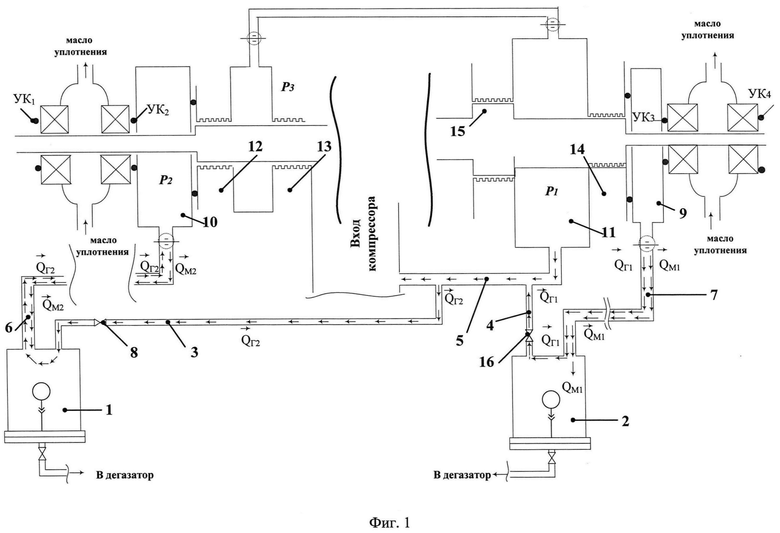

Основным недостатком существующей системы уплотнения центробежного нагнетателя (ЦБН) является устройство газовой обвязки поплавковых камер фиг.1. В существующей системе уравнительные линии 3,4 с вентилями 8,16 поплавковых камер заднего конца нагнетателя (ЗК) 1 и приводного конца нагнетателя (ПК) 2 подключаются к линии сброса 5 с камеры 11 за поршнем Думеса 15, где давление P1 всегда больше чем давление на входе нагнетателя Р3., поэтому поток газа Qг движется в сторону входа в нагнетатель. Так как давление Р2 в камере 10 заднего конца нагнетателя меньше чем давление P1 в камере 11, то при работе на низких степенях сжатия поток газа Qг2 в уравнительной линии 3 и в сливном трубопроводе 6 движется в противоположном направлении потоку слива масла Qм2, препятствуя нормальному сливу с камеры 10, вследствие чего, камера переполняется и масло частично успевает переливаться в корпус нагнетателя через лабиринты 12,13. Поток газа Qг1 на приводном конце движется по уравнительной линии 4 и сливному трубопроводу 7 в том же направлении что и поток масла Qм1, но его расхода недостаточно для эффективного слива, что приводит к переполнению камеры 9 и к частичному переливу масла в корпус нагнетателя через лабиринт 14. Для снижения расхода масла (ниже 0,62 кг/час) возможно использовать заниженные зазоры по плавающим кольцам «масло-газ» менее 0,12 мм и по газовым лабиринтам менее 0,43 мм. Это в свою очередь приводит к повышенным температурам плавающих колец, быстрому износу уплотнительных колец УК(1-4) и газовой эрозии шеек ротора под газовыми лабиринтами, и как следствие, снижению ресурса ротора нагнетателя, увеличению затрат на ремонт ЦБН.

Задачей изобретения является создание устройства для снижения расхода турбинного масла при эксплуатации центробежного нагнетателя, позволяющего достичь минимального расхода турбинного масла в системе уплотнения при разных режимах работы центробежного нагнетателя (степень сжатия от 1 до 1,5) при максимально допустимых формулярных зазорах по плавающим кольцам «масло-газ» и газовым лабиринтам.

Технический результат, достигаемый при использовании устройства для снижения расхода турбинного масла при эксплуатации центробежного нагнетателя, заключается в обеспечении непрерывного потока газа, направление которого совпадает по направлению с потоком масла, сливающегося с полостей нагнетателя, как заднего конца нагнетателя, так и приводного конца нагнетателя, улучшении качества транспортируемого природного газа и, как следствие, увеличении межремонтного периода основных узлов центробежного нагнетателя.

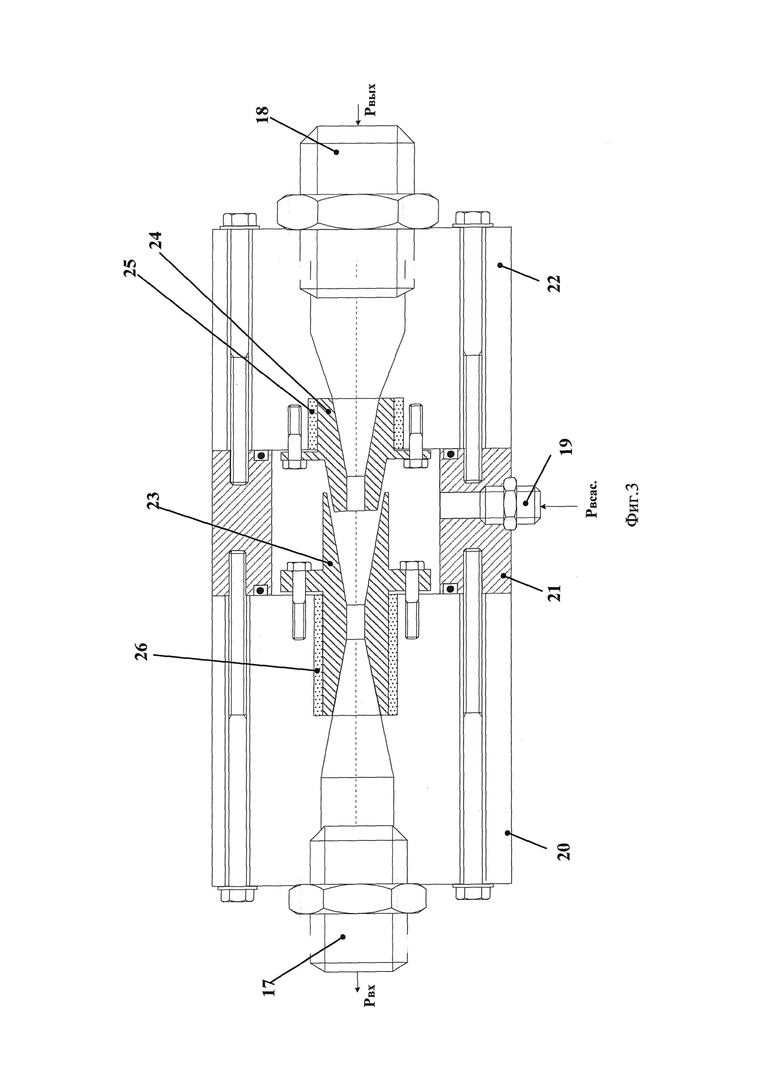

Поставленная задача и указанный технический результат соответственно решаются и достигаются тем, что устройство для снижения расхода турбинного масла при эксплуатации центробежного нагнетателя реализовано при помощи двух конструкций, понижающих давление газа, каждая из которых выполнена в виде трех корпусных деталей, представляющих собой корпус высокого давления, корпус пониженного давления и корпус выходного давления, к корпусу высокого давления с внутренней стороны присоединяется сопло через термоизолирующую втулку, с другой стороны имеется штуцер для подключения выходного коллектора нагнетателя, к корпусу выходного давления с внутренней стороны присоединяется камера, также через термоизолирующую втулку, с другой стороны корпуса выходного давления имеется штуцер для подключения входного коллектора нагнетателя, обе детали присоединяются болтами к корпусу пониженного давления, представляющего собой полый цилиндр со штуцером.

Таким образом, при работе газоперекачивающего агрегата с использованием предложенного устройства, в полом цилиндре образуется область низкого давления, при этом давление на выходе нагнетателя всегда выше давления на входе, газ, проходя через сопло, увеличивая скорость, попадает в камеру, имеющую в начале сужение, а на выходе расширение, далее попадает на вход нагнетателя, тем самым при движении газа в полости корпуса пониженного давления создаётся эжекция, из-за чего давление в ней всегда ниже, чем давление на входе и в любой из внутренних камер нагнетателя, тем самым, подключив уравнительную линию с поплавковой камеры к этой полости устройства, при любых режимах работы нагнетателя всегда обеспечивается нужное направление газового потока, совпадающего по направлению с потоками масла, сливающегося с полостей нагнетателя, обеспечивая эффективный слив турбинного масла, при этом обеспечивается подключение уравнительных линий с корпусом пониженного давления как со стороны приводного конца нагнетателя, так и со стороны заднего конца нагнетателя, при этом расход и скорость газовых потоков можно регулировать при помощи подбора диаметра отверстий сопла и игольчатых вентилей, установленных в уравнительных линиях поплавковых камер и на входе в устройство.

Поставленная задача и указанный технический результат соответственно решаются и достигаются тем, что при использовании устройства для снижения расхода турбинного масла при эксплуатации центробежного нагнетателя используются термоизолирующие втулки для сопла и камеры, предохраняющие металл корпусных деталей от низких температур, возникающих при дросселировании газа.

Поставленная задача и указанный технический результат соответственно решаются и достигаются тем, что устройства имеют разборную конструкцию основных деталей сопла и камеры за счет чего можно легко подбирать и менять диаметры отверстий этих деталей для нагнетателей с разными характеристиками.

Поставленная задача и указанный технический результат соответственно решаются и достигаются тем, что снижение давления в уравнительных линиях обеспечивается отдельно для заднего конца (ЗК) нагнетателя и приводного конца (ПК) нагнетателя и по каждому направлению настраивается отдельно для разных режимов работы газоперекачивающего агрегата посредством вентилей, включенных в уравнительные линии поплавковых камер и на входе устройства.

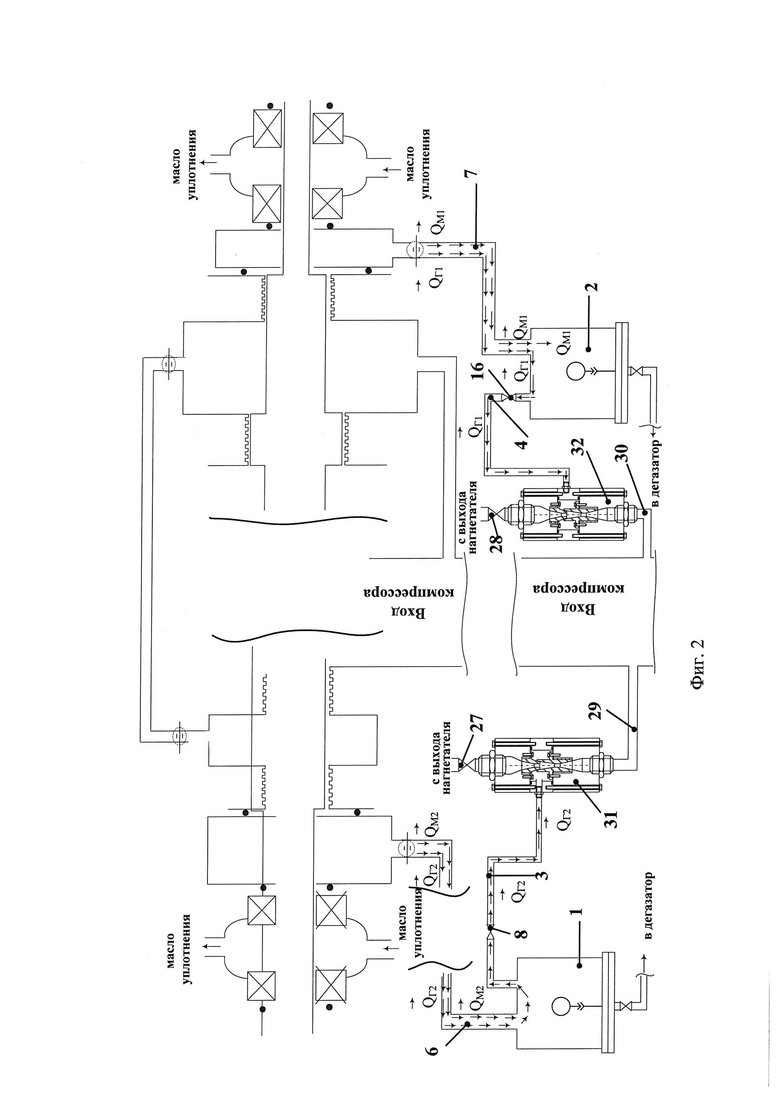

Устройство для снижения расхода турбинного масла при эксплуатации центробежного нагнетателя иллюстрируется описанием предпочтительного варианта его осуществления и графическими материалами, где на фиг. 1 изображена существующая схема обвязки поплавковых камер, на фиг. 2 изображена предлагаемая схема обвязки поплавковых камер, осуществляемая при помощи двух предлагаемых конструкций понижающих давление, включенных в работу в уравнительные линии газовой обвязки поплавковых камер центробежного нагнетателя, а на фиг. 3 изображена схема конструкции понижающей давление.

Далее со ссылкой на прилагаемые графические материалы описан предпочтительный вариант осуществления устройства для снижения расхода турбинного масла при эксплуатации центробежного нагнетателя.

Предпочтительный вариант снижения расхода турбинного масла при эксплуатации центробежного нагнетателя фиг.2, выполнен в виде двух конструкций понижающих давление 31, 32, каждая из которых состоит из трех корпусных деталей: корпус высокого давления 22, корпус выходного давления 20 и корпус пониженного давления 21, фиг.З. К корпусу высокого давления 22 с внутренней стороны присоединяется сопло 24 через термоизолирующую втулку 25, с другой стороны имеется штуцер 18 для подключения выходного коллектора нагнетателя при помощи игольчатых вентилей 27, 28. К корпусу выходного давления 20 с внутренней стороны присоединяется камера 23, также через термоизолирующую втулку 26, с другой стороны корпуса выходного давления имеется штуцер 17, для подключения входного коллектора нагнетателя при помощи патрубков 29, 30, которые должны иметь минимальную длину для уменьшения сопротивления потока газа. Корпус высокого давления 22 и корпус выходного давления 20 присоединяются болтами к корпусу пониженного давления 21, представляющего собой полый цилиндр со штуцером 19 для подключения уравнительных линий с поплавковых камер. При работе газоперекачивающего агрегата в полом цилиндре образуется область низкого давления, при этом давление на выходе нагнетателя всегда выше давления на входе, газ, проходя через сопло 24, увеличивая скорость, попадает в камеру 23, имеющую в начале сужение, а на выходе расширение, далее попадает на вход нагнетателя, тем самым при движении газа в полости корпуса пониженного давления 21 создается эжекция, из-за чего давление в ней всегда ниже, чем давление на входе и в любой из внутренних камер нагнетателя. Таким образом, подключив уравнительные линии 3,4 с поплавковых камер 1,2 к полости конструкций понижающих давление 31, 32 при любых режимах работы нагнетателя всегда обеспечивается нужное направление газового потока Qг1, Qг2 совпадающего по направлению с потоками масла Qм1, Qм2, сливающегося с полостей нагнетателя, обеспечивая эффективный слив турбинного масла и снижение его расхода. При этом обеспечивается подключение уравнительных линий 3,4 с корпусом пониженного давления 21, как со стороны приводного конца нагнетателя, так и со стороны заднего конца нагнетателя, при этом расход и скорость газовых потоков Qг1, Qг2, можно регулировать при помощи подбора диаметра отверстия сопла и игольчатых вентилей 8,16, установленных в уравнительных линиях поплавковых камер и на входе устройства.

Настройка устройства для снижения расхода турбинного масла при эксплуатации центробежного нагнетателя производится на работающем ГПА таким образом, чтобы температура импульсных уравнительных линий 3,4 была такой же, как и линий слива с полостей нагнетателя 6, 7 регулировка может потребоваться при максимальных зазорах на плавающих кольцах «масло-газ» и на газовых уплотнениях лабиринтов центробежного нагнетателя или при работе агрегата на низких степенях сжатия ниже 1,19. Регулировка легко осуществляется при помощи игольчатых вентилей 8, 16, 27, 28, причем при работе на высоких степенях сжатия более 1,4 вентили 27, 28 могут быть перекрыты полностью для исключения избыточного перетока газа. При работе на низких степенях сжатия, больших зазорах или когда наблюдается повышенный расход турбинного масла для достижения максимально положительного эффекта игольчатые вентили 8, 16, 27, 28 можно открывать полностью.

Таким образом, реализация предлагаемого устройства для снижения расхода турбинного масла при эксплуатации центробежного нагнетателя позволит:

- исключить повышенный расход турбинного масла при эксплуатации ГПА с плавающими кольцами «масло-газ»;

- обеспечить минимальный расход турбинного масла на всех режимах работы ГПА, в том числе и на низких степенях сжатия ниже 1,19;

- эффективно эксплуатировать агрегат не только при минимальных зазорах на плавающих кольцах и газовых уплотнениях лабиринтов ЦБН, но и на их максимально допустимых значениях;

- снизить температуру элементов системы уплотнения центробежных нагнетателей, а также температуру масла на сливе, что в свою очередь предотвратит преждевременный износ уплотнительных колец;

- повысить межремонтный период ГПА;

- снизить материальные затраты на эксплуатацию и ремонт ГПА.

Необходимо понимать, что приведенный выше для примера вариант

осуществления изобретения, не является ограничивающим объем изобретения и после ознакомления с настоящим описанием, специалисты в данной области техники могут предложить множество изменений и дополнений к описанному варианту осуществления, все из которых попадают в объем правовой охраны изобретения, определяемый совокупностью признаков формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ снижения расхода турбинного масла при эксплуатации центробежного нагнетателя | 2019 |

|

RU2742224C1 |

| Способ подогрева топливного газа газоперекачивающего агрегата | 2020 |

|

RU2732864C1 |

| Устройство стабилизации перепада давления в системе уплотнения газоперекачивающего агрегата | 2017 |

|

RU2684358C1 |

| Способ стабилизации перепада давления в системе уплотнения газоперекачивающего агрегата | 2017 |

|

RU2660743C1 |

| Способ стабилизации перепада давления в системе уплотнения газоперекачивающего агрегата | 2017 |

|

RU2659635C1 |

| СПОСОБ ОПОРОЖНЕНИЯ УЧАСТКОВ ТРУБОПРОВОДА ОТ ГАЗА В МНОГОНИТОЧНЫХ СИСТЕМАХ ГАЗОПРОВОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2145030C1 |

| Газоперекачивающий агрегат | 2018 |

|

RU2691230C1 |

| СПОСОБ РЕКОНСТРУКЦИИ КОМПРЕССОРНОЙ СТАНЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2170369C1 |

| ГАЗОПЕРЕКАЧИВАЮЩАЯ СТАНЦИЯ НА МОРСКОЙ ПЛАТФОРМЕ | 2009 |

|

RU2388920C1 |

| АККУМУЛЯТОР МАСЛА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 2001 |

|

RU2217625C2 |

Изобретение относится к устройствам для снижения расхода турбинного масла в системе уплотнения центробежных нагнетателей с плавающими уплотнительными кольцами «масло-газ» при эксплуатации газоперекачивающих агрегатов при низкой степени сжатия (менее 1,19). Устройство для снижения расхода турбинного масла при эксплуатации центробежного нагнетателя, включающее две конструкции, понижающие давление, каждая из которых выполнена в виде трех корпусных деталей, представляющих собой корпус высокого давления, корпус пониженного давления и корпус выходного давления, к корпусу высокого давления с внутренней стороны присоединяется сопло через термоизолирующую втулку, с другой стороны имеется штуцер для подключения выходного коллектора нагнетателя, к корпусу выходного давления с внутренней стороны присоединяется камера, также через термоизолирующую втулку, с другой стороны корпуса выходного давления имеется штуцер для подключения входного коллектора нагнетателя, обе детали присоединяются болтами к корпусу пониженного давления, представляющего собой полый цилиндр со штуцером, таким образом, что при работе газоперекачивающего агрегата (ГПА) в полом цилиндре образуется область низкого давления, при этом давление на выходе нагнетателя всегда выше давления на входе, газ, проходя через сопло, увеличивая скорость, попадает в камеру, имеющую в начале сужение, а на выходе расширение, далее попадает на вход нагнетателя, тем самым при движении газа в полости корпуса пониженного давления создается эжекция, из-за чего давление в ней всегда ниже, чем давление на входе и в любой из внутренних камер нагнетателя, тем самым, подключив уравнительную линию с поплавковой камеры к этой полости устройства, при любых режимах работы нагнетателя всегда обеспечивается нужное направление газового потока, совпадающего по направлению с потоками масла, сливающегося с полостей нагнетателя, обеспечивая эффективный слив турбинного масла, при этом обеспечивается подключение уравнительных линий с корпусом пониженного давления как со стороны приводного конца нагнетателя, так и со стороны заднего конца нагнетателя, при этом расход и скорость газовых потоков можно регулировать при помощи подбора диаметра отверстия сопла и игольчатых вентилей, установленных в уравнительных линиях поплавковых камер и на входе в устройство. Технический результат, достигаемый при использовании устройства для снижения расхода турбинного масла при эксплуатации центробежного нагнетателя, заключается в обеспечении непрерывного потока газа, направление которого совпадает по направлению с потоком масла, сливающегося с полостей нагнетателя как заднего конца нагнетателя, так и приводного конца нагнетателя, улучшении качества транспортируемого природного газа и, как следствие, увеличении межремонтного периода основных узлов центробежного нагнетателя. 3 з.п. ф-лы, 3 ил.

1. Устройство для снижения расхода турбинного масла при эксплуатации центробежного нагнетателя, включающее две конструкции, понижающие давление, каждая из которых выполнена в виде трех корпусных деталей, представляющих собой корпус высокого давления, корпус пониженного давления и корпус выходного давления, к корпусу высокого давления с внутренней стороны присоединяется сопло через термоизолирующую втулку, с другой стороны имеется штуцер для подключения выходного коллектора нагнетателя, к корпусу выходного давления с внутренней стороны присоединяется камера, также через термоизолирующую втулку, с другой стороны корпуса выходного давления имеется штуцер для подключения входного коллектора нагнетателя, обе детали присоединяются болтами к корпусу пониженного давления, представляющего собой полый цилиндр со штуцером, таким образом, что при работе газоперекачивающего агрегата (ГПА) в полом цилиндре образуется область низкого давления, при этом давление на выходе нагнетателя всегда выше давления на входе, газ, проходя через сопло, увеличивая скорость, попадает в камеру, имеющую в начале сужение, а на выходе расширение, далее попадает на вход нагнетателя, тем самым при движении газа в полости корпуса пониженного давления создается эжекция, из-за чего давление в ней всегда ниже, чем давление на входе и в любой из внутренних камер нагнетателя, тем самым, подключив уравнительную линию с поплавковой камеры к этой полости устройства, при любых режимах работы нагнетателя всегда обеспечивается нужное направление газового потока, совпадающего по направлению с потоками масла, сливающегося с полостей нагнетателя, обеспечивая эффективный слив турбинного масла, при этом обеспечивается подключение уравнительных линий с корпусом пониженного давления как со стороны приводного конца нагнетателя, так и со стороны заднего конца нагнетателя, при этом расход и скорость газовых потоков можно регулировать при помощи подбора диаметра отверстия сопла и игольчатых вентилей, установленных в уравнительных линиях поплавковых камер и на входе в устройство.

2. Устройство по п. 1 или 2, отличающееся тем, что используются термоизолирующие втулки для сопла и камеры, предохраняющие металл корпусных деталей от низких температур, возникающих при дросселировании газа.

3. Устройство по п. 1 или 2, отличающееся тем, что имеет разборную конструкцию основных деталей сопла и камеры, за счет чего можно легко подбирать и менять диаметры отверстий этих деталей для нагнетателей с разными характеристиками.

4. Устройство по п. 1 или 2, отличающееся тем, что снижение давления в уравнительных линиях обеспечивается отдельно для заднего конца нагнетателя (ЗК) и приводного конца (ПК) нагнетателя и по каждому направлению настраивается отдельно для разных режимов работы газоперекачивающего агрегата посредством вентилей, включенных в уравнительные линии поплавковых камер и на входе устройства.

| Устройство стабилизации перепада давления в системе уплотнения газоперекачивающего агрегата | 2017 |

|

RU2684358C1 |

| Устройство стабилизации давления масла в системе смазки газоперекачивающего агрегата | 2015 |

|

RU2619440C1 |

| US 3824802 A1, 23.07.1974 | |||

| СИСТЕМА УПЛОТНЕНИЙ ПОДШИПНИКОВЫХ УЗЛОВ ТУРБОКОМПРЕССОРА | 2004 |

|

RU2287722C2 |

Авторы

Даты

2021-02-10—Публикация

2019-12-25—Подача