Изобретение относится к области машиностроения и теплотехники и может быть использовано при разработке или модернизации газоперекачивающих агрегатов (ГПА) для подогрева топливного газа.

Задачей газоперекачивающих агрегатов является повышение давления природного газа до заданной величины. Рабочий процесс газотурбинных агрегатов осуществляется в несколько этапов. Перекачиваемый газ по газопроводу через всасывающий трубопровод ГПА поступает в центробежный нагнетатель, где происходит компримирование газа и его подача в нагнетательный коллектор компрессорной станции (КС). Приводом механизма сжатия газа является газотурбинный двигатель, использующий в качестве топлива очищенный и приведенный к рабочему давлению перекачиваемый газ. Очищенный атмосферный воздух поступает на вход газотурбинного двигателя, снабженного техническими средствами подготовки и сжигания газовоздушной смеси. Продукты сгорания, имеющие высокую температуру и давление и, следовательно, обладающие большой энергией, формируют газовый поток, энергия которого преобразуется в механическую работу и служит для приведения в действие центробежного нагнетателя. При движении газового потока через проточную часть газотурбинного двигателя уменьшается его энергия, и снижаются температура и давление. После этого отработанный газ через выхлопную систему выходит в атмосферу.

При понижении давления газа происходит понижение его температуры (эффект Джоуля-Томсона), что может привести к возникновению нестабильной работы регуляторов давления газа, узлов учета, арматуры, их обмерзанию, конденсации жидких фракций и образованию гидратов углеводородных газов, закупоривающих полость газопроводов. Поэтому для обеспечения устойчивых режимов работы температура природного газа на входе в топливную систему должна быть примерно на 15÷25 К выше температуры точки росы для применяемого состава газа.

Для борьбы с этими негативными явлениями и компенсацией эффекта Джоуля-Томсона широко применяются подогреватели газа различной конструкции, входящие в состав технологического оборудования газораспределительных станций (ГРС), компрессорных станций и предназначенные для подогрева газа перед дросселированием.

Известно достаточное количество устройств того же назначения, которые могут быть использованы в качестве аналогов заявляемого технического решения.

Известен теплообменный аппарат с оребренными теплообменными трубами, в частности аппарат воздушного охлаждения, содержащий корпус, входной и выходной коллекторы с устройствами ввода и вывода горячего и холодного потоков и пучок теплообменных прямых оребренных труб (Бессонов А.Н., Дрейцер Г.А., Кунтыш В.Б. и др. Основы расчета и проектирования теплообменников воздушного охлаждения: справочник. - СПб: Недра, 1996. - с. 89-104). Основными недостатками указанной конструкции является недостаточно интенсивный теплообмен из-за слабой турбулизации проходящего внутри прямых труб потока и низкого коэффициента теплоотдачи от стенки к потоку.

Известен также ряд устройств, выполненных по патентам ООО "Завод Тазпроммаш", г. Саратов, среди которых подогреватели газа автоматические «ГПМ-ПГА» (http://www.gazprommash.ru/production/catalog/pga/), предназначенные для подогрева природного, попутного и нефтяного газа, не содержащего агрессивных примесей для эксплуатации в составе блочных газораспределительных станций и автономно. Основным недостатком применения указанных подогревателей газа является необходимость потребления электроэнергии, отсутствие утилизации тепла и выброс значительного теплового потенциала продуктов сгорания при работе в атмосферу.

Известен подогреватель жидких и газообразных сред (патент на изобретение №2300701 (RU) Подогреватель жидких и газообразных сред, F22B 7/00) корпус которого заполнен жидким промежуточным теплоносителем, в котором размещен теплообменник и горизонтально ориентированные теплогенераторные блоки с горелочным устройством, жаровой трубой и выведенной за пределы корпуса дымовой трубы, соединенной с пучком дымогарных труб. Недостатком известной конструкции является снижение скорости движения теплоносителя и ухудшение естественной циркуляции, происходящих в результате охлаждения промежуточного теплоносителя в теплообменнике, расположенного выше теплогенератора, из-за возникновения силы, направленной навстречу вектору движения промежуточного теплоносителя при увеличении плотности жидкости при охлаждении, что влечет необходимость увеличения площади поверхностей теплообмена. Кроме того, еще одним недостатком указанного устройства является наличие двух теплогенераторов с установкой двух комплектов газового оборудования и горел очных устройств, что увеличивает стоимость конечного изделия.

Известны подогреватели газа, где в качестве промежуточного теплоносителя (ПТ) используется диэтиленгликоль, а для нагрева используется энергия сгорания природного газа, например, подогреватели типа ПТПГ-30 (http://www.gazprommash.ru/production/catalog/ptpg/), которые являются наиболее близкими по технической сущности к заявляемой полезной модели. Недостатками известных подогревателей является трудоемкость обслуживания, потребление большого количества газа, необходимого для подогрева теплоносителя, и выбросы в атмосферу продуктов сгорания. Еще одним недостатком подогревателей с ПТ является большая вероятность снижения тепловой производительности за счет образования отложений на металлических поверхностях деталей подогревателя, через которые осуществляется передача тепла. Отложения, исполняющие роль теплового экрана, могут образоваться на жаровой трубе, дымогарных трубах и трубном пучке высокого давления. Также уменьшение тепловой производительности подогревателя газа, помимо влияния коррозионных отложений, может быть обусловлено ухудшением качества промежуточного теплоносителя, что выражается в снижении его теплофизических свойств и, в первую очередь, в снижении теплоемкости.

Известна вихревая труба (Заявка 2008144589/06 (RU) Вихревая труба, F25B 9/04), содержащая корпус с камерой энергетического разделения, на стороне вывода горячего потока размещены развихритель, дроссельное устройство и крышка, а на стороне вывода холодного потока - диафрагма и сопловой ввод. Развихритель выполнен в виде плоских спиралей, закручивание которых совпадает с направлением вращения газового потока. Недостатком известного устройства является недостаточный коэффициент полезного действия трубы.

Известен блок подготовки топливного газа (патент на полезную модель №163648 (RU) Блок подготовки топливного газа, F02C 7/22, F28D 9/00), в котором между трубопроводами подвода и отвода топливного газа установлен байпасный трубопровод с расположенным на нем регулирующим клапаном, а на участке подвода масла к газо-масляному теплообменнику после электрического подогревателя установлен датчик температуры, при этом электрический подогреватель встроен в газо-масляный теплообменник. Использование электрического подогревателя для подогрева масла, расположенного на участке подвода масла к газо-масляному теплообменнику, позволяет повысить надежность системы подогрева, поскольку передача тепла от электрического подогревателя к маслу эффективнее. Однако недостатком известной установки является высокая стоимость, связанная с использованием в схеме устройства дополнительного источника подогрева масла.

Рассмотренные аналоги, в том числе наиболее близкий, не имеют возможности расширить диапазон производительностей при сохранении устойчивой работы подогревателя, так как ограничены диапазоном устойчивой работы горелочного устройства, который не превышает 30% от номинального значения как в сторону увеличения, так и в сторону уменьшения. Также недостатками известных подогревателей является трудоемкость обслуживания, потребление большого количества газа, необходимого для подогрева промежуточного теплоносителя, выбросы в атмосферу продуктов сгорания и сравнительно небольшой срок эксплуатации. Основным недостатком известных технологических решений является достаточно высокое потребление электроэнергии при осуществлении технологических процессов. Также недостатком известных технических решений является возможность усовершенствования только одного из технологических процессов - утилизация тепла или подогрев топливного газа.

Техническая проблема, на решение которой направлено настоящее изобретение, заключается в необходимости разработки нового экологически чистого способа подогрева топливного газа газоперекачивающего агрегата, основанного на вихревом разделении потока газа в трубе Ранка-Хилша и плавном автоматическом нагреве топливного газа за счет температуры компримированного газа.

Технический результат, обеспечиваемый изобретением, заключается в плавном регулировании температуры топливного газа на газоперекачивающий агрегат в диапазоне температур, предусмотренных заводом-изготовителем, снижении затрат на подогрев топливного газа, снижении загрязнения окружающей среды от работы газоперекачивающего агрегата, повышении технологичности изготовления за счет уменьшения массогабаритных показателей корпуса, одновременном обеспечении дополнительного подогрева топливного газа и энергоснабжении газоперекачивающего агрегата и увеличении коэффициента полезного действия установки.

Решение поставленной проблемы и указанный технический результат достигаются за счет создания способа подогрева топливного газа газоперекачивающего агрегата, заключающегося в использовании сепарации потока газа по энергии в вихревой трубе Ранка-Хилша и плавной автоматической регулировке температуры топливного газа.

Сущность заявляемого изобретения поясняется с помощью чертежа (фиг.), на котором представлена упрощенная схема технологического процесса реализации способа подогрева топливного газа газоперекачивающего агрегата и схематично показано движение нагретого и охлажденного потоков газа в соответствии с практическим применением настоящего изобретения.

Позициями на чертеже обозначены: 1 - теплообменный аппарат; 2 -аппарат воздушного охлаждения компримированного газа газоперекачивающего агрегата; 3 - вихревая труба Ранка-Хилша; 4 -игольчатый клапан; 5 - обратные клапаны; 6 - ресивер топливного газа.

Установка для реализации предлагаемого способа подогрева топливного газа газоперекачивающего агрегата включает: теплообменный аппарат 1, состоящий из пучка теплообменных труб с оребрением, уложенных горизонтальными рядами и дистанцированных по горизонтали и вертикали друг от друга, и установленный непосредственно над аппаратом воздушного охлаждения компримированного газа газоперекачивающего агрегата 2; вихревую трубу Ранка-Хилша 3 с патрубками холодного и горячего потоков топливного газа, соединенную «холодным» выходом с теплообменным аппаратом, а на «горячем» выходе оборудованную обратным игольчатым клапаном 4 для обеспечения вариативности работы вихревой трубы 3, которая дополнительно может включать электропривод и датчики контроля температуры для автоматической регулировки режима ее работы; обратный клапан 5 и ресивер топливного газа 6, оснащенный уравнительной линией для выравнивания давления после вихревой трубы 3 и обратного клапана 5.

Предлагаемый способ подогрева топливного газа газоперекачивающего агрегата осуществляют следующим образом.

Поток топливного газа с температурой от -3 до +15°С подводят к теплообменному аппарату для подогрева топливного газа на газоперекачивающем агрегате 1, который представляет собой пучок дюймовых труб с оребрением, и расположен над аппаратом воздушного охлаждения компримированного газа газоперекачивающего агрегата 2. В качестве промежуточного теплоносителя в теплообменном аппарате используют горячий воздух, нагнетаемый вентиляторами. Конструкция теплообменного аппарата 1 является нерегулируемой и изначально просчитанной, а температура топливного газа до подогрева и температура компримированного газа после нагнетателя не постоянны, поэтому для компенсации температурных перепадов расход газа на теплообменный аппарат регулируют при помощи вихревой трубы Ранка-Хилша 3, куда топливный газ после теплообменного аппарата входит по касательной, совершает движение по спирали внутри трубы по направлению к «горячему» выходу, при этом температура газа у поверхности трубы составляет +20÷30°С, а ближе к оси трубы 3 газ имеет меньшую температуру. При подходе газа к «горячему» выходу игольчатый клапан 4 пропускает только нагретую часть потока, которая проходит через обратный клапан 5 и поступает в ресивер 6, в то время как охлажденная часть потока начинает спиральные вращения к «холодному» выходу трубы 3, выходит из него с температурой 0÷10°С и следует для подогрева на теплообменный аппарат 1, установленный над аппаратом воздушного охлаждения газа 2. Нагретый после теплообменного аппарата охлажденный газ через обратный клапан 5 поступает в ресивер 6, за счет чего в ресивере создается требуемая температура топливного газа +20÷30°С. Для компенсации возможной разности давлений охлажденного и нагретого потоков газа устанавливают уравнительную линию. В результате, топливный газ с требуемой температурой из ресивера поступает в камеру сгорания газоперекачивающего агрегата. Для автоматизации процесса регулирования температурных потоков на входах и выходах вихревой трубы и теплообменного аппарата устанавливают датчики температуры (термометры сопротивления), концентрацию данных с которых осуществляют на сервере автоматизированной системы управления технологическими процессами (АСУ ТП) и обрабатывают пропорционально-интегрально-дифференцирующим регулятором (ПИД-регулятором). Результатом обсчета параметров является команда на исполнительный механизм (игольчатый клапан 4 на «горячем» выходе вихревой трубы). Данная схема автоматизации позволяет регулировать температурные потоки в автоматическом режиме для получения оптимальной температуры на выходе. В случаях, когда изменение переменных параметров математической модели регулятора (температура окружающего воздуха, температура компримированного газа, температура газа на входе) достаточно инертно, допустимо применять П-регуляторы (пропорциональное регулирование).

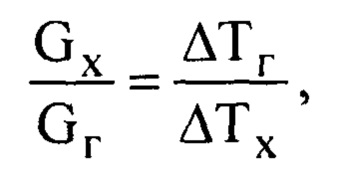

Нестабильность температур потоков, подаваемых на теплообменный аппарат, можно компенсировать, используя обратную зависимость отношения расхода газа, приходящегося на охлажденный выход с вихревой трубы, к расходу, приходящемуся на нагретый выход с вихревой трубы, равного отношению охлаждающего эффекта к нагревающему эффекту:

где Gx - расход охлажденного потока;

Gг - расход нагретого потока;

ΔТг - эффект нагревания;

ΔТх - эффект охлаждения.

Таким образом, при уменьшении расхода газа с нагретого выхода при помощи игольчатого клапана 4, происходит увеличение нагревающего эффекта. Охлаждающий выход с вихревой трубы соединен напрямую с теплообменным аппаратом 1. И далее, после вихревой трубы и теплообменного аппарата, оба потока, проходя через обратные клапаны 5, попадают в ресивер топливного газа 6. Регулирование расхода производят таким образом, чтобы в ресивере температура газа составляла 25÷30°С. После этого топливный газ поступает на узел редуцирования для предотвращения обмерзания регулятора давления газа.

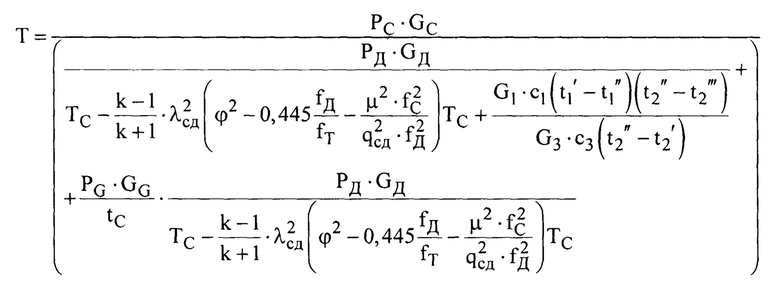

Эффективность работы теплообменного аппарата для подогрева топливного газа газоперекачивающего агрегата на основе вихревой трубы Ранка-Хилша можно описать следующей формулой:

где Т - температура топливного газа после теплообменного аппарата для подогрева топливного газа на основе вихревой трубы Ранка-Хилша;

t1', t1ʺ - температура компримированного газа до АВО и после АВО соответственно;

t2', t2ʺ t2''' - температура воздуха до АВО, между АВО и ТО и после ТО соответственно;

РC, GC, ТC - давление, весовой расход и температура газа на входе в вихревую трубу соответственно;

РД, GД, ТД - давление, весовой расход и температура газа на выходе с вихревой трубы соответственно;

k - показатель адиабаты;

λсд - теплопроводность газа;

ϕ - коэффициент скорости;

fД, fТ, fС _ площадь поперечного сечения диафрагмы, трубы и сопла соответственно;

μ - доля холодного потока (степень открытия дроссель-клапана);

qсд - относительная осевая массовая скорость потока газа в диафрагме;

с1 - теплоемкость газа при

с2 - теплоемкость газа при

Особенностью предлагаемого способа и устройства является обеспечение оптимального подогрева топливного газа при отсутствии расхода газа на подогрев промежуточного теплоносителя, что позволяет достичь значительного экономического эффекта за счет организации энергонезависимого технологического процесса, а также исключить вредные выбросы и обеспечить эффективную утилизацию тепла, что говорит об экологической эффективности предлагаемого способа и устройства для его осуществления, не имеющего каких-либо движущихся элементов, что повышает надежность и долговечность, увеличивая срок службы установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ПОДОГРЕВА ТОПЛИВНОГО И БУФЕРНОГО ГАЗА | 2009 |

|

RU2403521C1 |

| Способ работы газораспределительной станции | 2020 |

|

RU2752119C1 |

| ГАЗОРАСПРЕДЕЛИТЕЛЬНАЯ СТАНЦИЯ | 2000 |

|

RU2177584C2 |

| СИСТЕМА ПОДАЧИ ПУСКОВОГО ГАЗА К ТУРБОДЕТАНДЕРУ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2270927C2 |

| ГАЗОРАСПРЕДЕЛИТЕЛЬНАЯ СТАНЦИЯ | 2002 |

|

RU2225567C1 |

| Объединенный способ производства и транспортировки сжиженного природного газа | 2022 |

|

RU2790510C1 |

| Газорегуляторный пункт | 2020 |

|

RU2761939C1 |

| КОМПРЕССОРНАЯ СТАНЦИЯ МАГИСТРАЛЬНОГО ГАЗОПРОВОДА С ГАЗОТУРБОДЕТАНДЕРНОЙ УСТАНОВКОЙ | 2021 |

|

RU2795803C1 |

| Способ подогрева топливного газа в энергонезависимом газоперекачивающем агрегате | 2018 |

|

RU2689508C1 |

| АППАРАТ ОЧИСТКИ И ПОДОГРЕВА ГАЗА | 2023 |

|

RU2805754C1 |

Изобретение относится к области машиностроения и теплотехники и может быть использовано для подогрева топливного газа. Поток топливного газа с начальной температурой поступает в теплообменный аппарат, состоящий из пучка теплообменных труб с оребрением, уложенных горизонтальными рядами и дистанцированных по горизонтали и вертикали друг от друга, с промежуточным теплоносителем - горячим воздухом, нагнетаемым вентилятором. При этом для компенсации температурных перепадов расход газа на теплообменный аппарат, расположенный непосредственно над аппаратом воздушного охлаждения, регулируют при помощи вихревой трубы Ранка-Хилша, куда топливный газ после теплообменного аппарата входит по касательной, совершает движение по спирали внутри трубы по направлению к «горячему» выходу, при этом температура газа у поверхности трубы составляет +20÷+30°С. Ближе к оси трубы газ имеет меньшую температуру. Игольчатый клапан пропускает только нагретую часть потока, которая проходит через обратный клапан для обеспечения вариативности работы вихревой трубы, оснащенный электроприводом и датчиками контроля температуры для автоматической плавной регулировки режима работы вихревой трубы и возможности использовать конструкцию в различном диапазоне исходных параметров подогреваемого газа и газа на выходе из вихревой трубы. Далее газ поступает в ресивер, оснащенный уравнительной линией для выравнивания давления после вихревой трубы и обратного клапана, откуда с требуемой температурой поступает в камеру сгорания газоперекачивающего агрегата. Охлажденная часть потока начинает спиральные вращения к «холодному» выходу вихревой трубы, выходит из него с температурой 0÷+10°С и следует для подогрева на теплообменный аппарат для повторения цикла. Техническим результатом является обеспечение плавного регулирования температуры топливного газа и повышение коэффициента полезного действия установки. 1 ил.

Способ подогрева топливного газа газоперекачивающего агрегата (ГПА), характеризующийся тем, что поток топливного газа с начальной температурой поступает в теплообменный аппарат, состоящий из пучка теплообменных труб с оребрением, уложенных горизонтальными рядами и дистанцированных по горизонтали и вертикали друг от друга, с промежуточным теплоносителем - горячим воздухом, нагнетаемым вентилятором, отличающийся тем, что для компенсации температурных перепадов расход газа на теплообменный аппарат, расположенный непосредственно над аппаратом воздушного охлаждения, регулируют при помощи вихревой трубы Ранка-Хилша, куда топливный газ после теплообменного аппарата входит по касательной, совершает движение по спирали внутри трубы по направлению к «горячему» выходу, при этом температура газа у поверхности трубы составляет +20÷+30°С, а ближе к оси трубы газ имеет меньшую температуру, при этом игольчатый клапан пропускает только нагретую часть потока, которая проходит через обратный клапан для обеспечения вариативности работы вихревой трубы, оснащенный электроприводом и датчиками контроля температуры для автоматической плавной регулировки режима работы вихревой трубы и возможности использовать конструкцию в различном диапазоне исходных параметров подогреваемого газа и газа на выходе из нагнетателя, поступает в ресивер, оснащенный уравнительной линией для выравнивания давления после вихревой трубы и обратного клапана, откуда с требуемой температурой поступает в камеру сгорания газоперекачивающего агрегата, в то время как охлажденная часть потока начинает спиральные вращения к «холодному» выходу вихревой трубы, выходит из него с температурой 0÷+10°С и следует для подогрева на теплообменный аппарат для повторения цикла.

| ГАЗОРАСПРЕДЕЛИТЕЛЬНАЯ СТАНЦИЯ | 2002 |

|

RU2225567C1 |

| Установка для осушки газа | 1978 |

|

SU659841A1 |

| МАГНИТНЫЙ МУЛЬТИВИБРАТОР | 0 |

|

SU163648A1 |

| FR 2929382 A1, 02.10.2009 | |||

| US 5682749 A1, 04.11.1997. | |||

Авторы

Даты

2020-09-23—Публикация

2020-02-07—Подача