Изобретение относится к области технической диагностики и может быть использовано при производстве кабеля, в частности бронированного кабеля.

Известен способ диагностирования электрической изоляции в процессе дистанционного компьютерного мониторинга технологического оборудования, заключающийся в использовании датчиков для детектирования в одном или нескольких проводниках подачи электрической энергии и/или заземленных элементах электрических устройств технологического оборудования сигналов от частичных разрядов, происходящих в электрической изоляции устройств технологического оборудования, применении автоматической системы компьютерного мониторинга технологического оборудования для определения характеристик электроразрядной активности в изоляции и определении на их основе зон с наличием дефектов изоляции, отличающийся тем, что используют устойчивые к воздействию токов сетевой частоты датчики частичных разрядов, устанавливаемые на проводниках подачи электрической энергии, содержащие трансформаторы тока с магнитопроводами из нанокристаллического материала и фильтры высоких частот, образованные обмотками трансформаторов, включенными совместно с конденсаторами, уменьшающие влияние амплитуды тока сетевой частоты при выделении импульсов частичных разрядов, и пьезоэлектрические датчики акустической эмиссии, устанавливаемые пьезокристаллами на металлические конструктивные элементы электрооборудования в непосредственной близости от диагностируемого объекта для одновременной регистрации вызываемых частичными разрядами акустических колебаний и переходных напряжений, возникающих вследствие воздействия электромагнитных полей от частичных разрядов на заземленные металлические конструктивные элементы электрических устройств, при этом автоматическую систему компьютерного мониторинга оснащают экспертной системой, с помощью которой оценивают техническое состояние изоляции, место, тип и уровень развития дефектов изоляции по критериям «Допустимо», «Требует принятия мер», «Недопустимо» и выдают целеуказующие предписания обслуживающему персоналу (RU 2709604, G01R 31/02, G01R 19/00).

Известный способ не позволяет обнаружить и определить местоположения дефектов поверхности бронированного кабеля в процессе его производства.

Известен способ анализа поверхности шины, включающий: а) обеспечение шины (200), имеющей поверхность, подлежащую анализу, причем указанная поверхность имеет рисунок, включающий в себя схему, которая повторяется во множестве мест по существу одинаковым образом; b) получение одного или более цифровых изображений участка поверхности, при этом указанный участок поверхности выбирают так, чтобы указанный рисунок на участке поверхности содержал указанную схему, повторяющуюся множество раз; с) идентификацию множества первых зон (304) указанных одного или более цифровых изображений, причем каждая первая зона соответствует соответствующей подчасти схемы, при этом каждая первая зона содержит множество пикселей, характеризующихся соответствующими относительными координатами в первой зоне; d) идентификацию соответствующего множества зон (305, 306) указанных одного или более цифровых изображений, гомологичных каждой первой зоне, причем каждая гомологичная зона содержит множество пикселей, характеризующихся соответствующими относительными координатами в гомологичной зоне, при этом соответствующая подчасть схемы в каждой гомологичной зоне по существу идентична указанной соответствующей подчасти схемы каждой первой зоны; е) для каждой первой зоны расчет модели (308) соответствующей подчасти схемы, причем модель подчасти схемы представляет собой цифровое изображение, в котором каждому пикселю соответствует среднее значение из значений, поставленных в соответствие пикселям каждой первой зоны и соответствующих гомологичных зон, имеющим одинаковые относительные координаты каждого пикселя, в результате чего получают множество расчетных моделей подчастей схемы; f) получение модели указанного рисунка на участке поверхности посредством объединения расчетных моделей подчастей схемы (RU, патент 2707723, G06T 7/00).

Известный способ не позволяет обнаружить и определить местоположения дефектов поверхности бронированного кабеля в процессе его производства.

Известен сканер (1) контроля поверхности для обнаружения поверхностных дефектов кабеля (2), содержащий измерительную часть (3) и аналитическую часть (4), при этом измерительная часть (3) содержит, по меньшей мере, одну опорную часть (5) и бесконтактные датчики (6) для измерения расстояния, при этом датчики (6) содержат лазерные датчики смещения, расположенные на опорной части (5), кабель (2) установлен между датчиками (6) таким образом, что лучи (7) датчиков (6) направлены на внешнюю поверхность (8) кабеля (2) для контроля участков (22) по окружности кабеля (2) по всей длине (L) внешней поверхности (8) кабеля (2) в направлении (x) его перемещения для получения данных измерений, аналитическая часть (4) содержит приемник (9) для данных измерений и процессор (10) для обработки данных измерений, которые обеспечивают формирование данных про обнаружение дефектов, отличающийся тем, что лучи (7) бесконтактных датчиков (6) измерения расстояния направлены так, чтобы охватывать всю окружность кабеля (2), при этом датчики (6) выполнены с возможностью расчета расстояния до внешней поверхности (8) кабеля (2) путем фокусировки света, отраженного от внешней поверхности (8) кабеля (2), на приемник (9), который содержит светочувствительный элемент, при этом процессор (10) выполнен с возможностью создания непрерывной трехмерной карты рельефа внешней поверхности (8) кабеля (2), и при этом аналитическая часть (4) содержит нейронную сеть, обученную обнаружению поверхностных дефектов кабеля (2) и выводу данных по обнаруженным поверхностным дефектам кабеля (патент RU 2707723, G06T 7/00).

Известный способ не позволяет обнаружить и определить местоположения дефектов поверхности бронированного кабеля в процессе его производства.

Технической проблемой, решаемой изобретением, является обнаружение и определение местоположения дефектов поверхности бронированного кабеля в процессе его производства.

Техническим результатом является повышение качества выпускаемой продукции за счёт обнаружения и определения местоположения дефектов поверхности бронированного кабеля в процессе его производства и последующего устранения дефектов. Также предложенное изобретение позволяет значительно снизить трудозатраты и упростить процесс производства кабеля, так как система позволяет исключить человеческий фактор, автоматизировать и оцифровать процесс наложения бронепокрова на кабель.

Указанный технический результат достигается тем, что система обнаружения дефектов поверхности бронированного кабеля установлена на линии бронирования нефтепогружного кабеля, содержащей отдающие устройства, лентообмотчик, бронеобмоточную машину, тяговое устройство ленточного типа, шкаф управления, включающий пульт управления, монитор и блок видеокамер, приёмное устройство для намотки готового кабеля, бронеобмоточную головку, включающую вал с планшайбой и опорным барабаном, направляющие ролики для намотки бронеленты, технологический барабан с бронелентой, при этом опорный барабан и планшайба выполнены с возможностью синхронного вращения, система дополнительно содержит установленный на опорном барабане индуктивный датчик вращения барабана, выполненный с возможностью передачи импульса, поступающего в шкаф управления на аппаратный триггер видеокамеры, при этом алгоритм системы обнаружения дефектов выполнен с возможностью определения положения кабеля и выделения зоны для поиска дефектов на изображении, с возможностью сравнения текущих изображений кабеля с предыдущими и передачи результата в нейросеть для классификации изображения на соответствие дефектам тренированной нейронной сети.

Отдающие устройства могут быть выполнены в виде трёх отдельных устройств консольного типа.

Опорный барабан, планшайба и вал жёстко соединены.

Сущность изобретения поясняется чертежами.

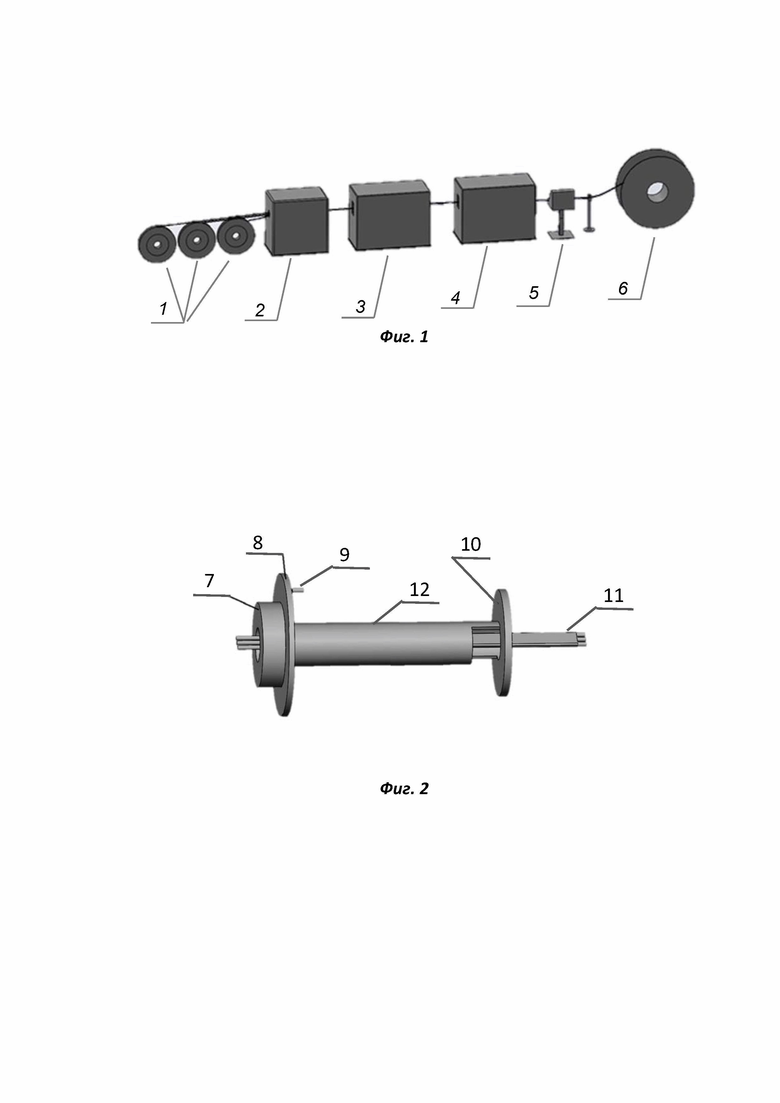

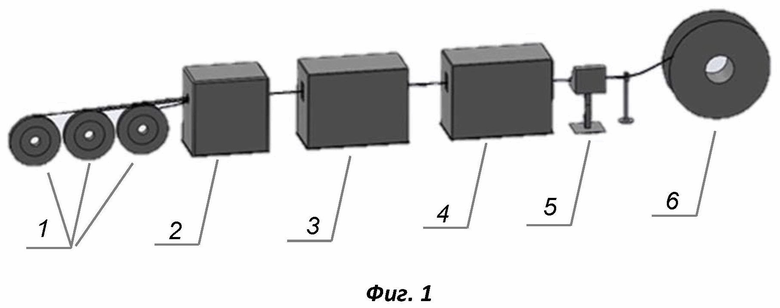

На фиг. 1 представлена линия бронирования нефтепогружного кабеля.

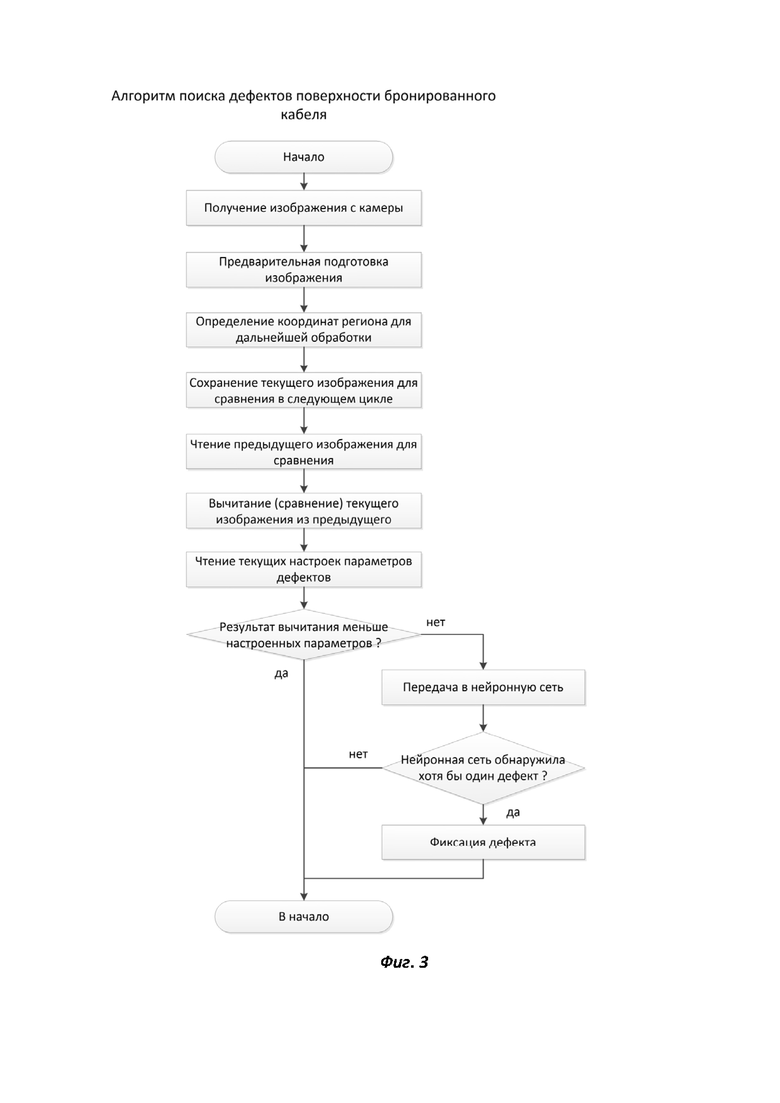

На фиг. 2 - бронеобмоточная головка.

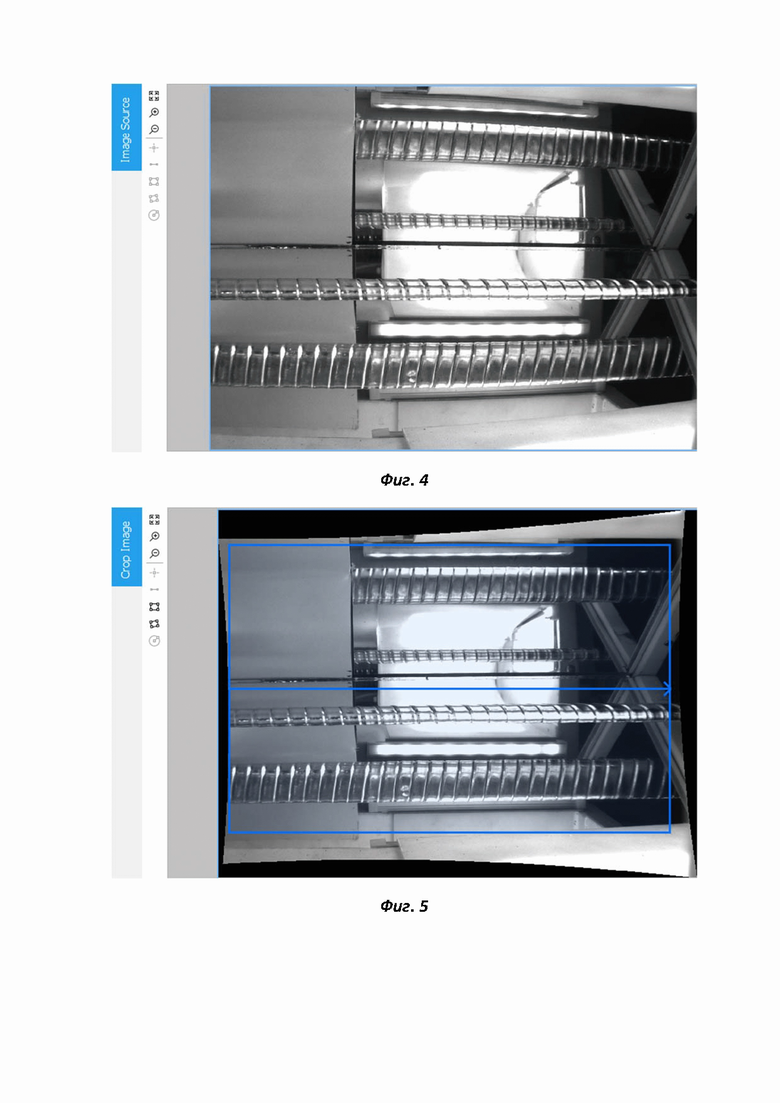

На фиг. 3 - блок-схема алгоритма поиска дефектов поверхности бронированного кабеля.

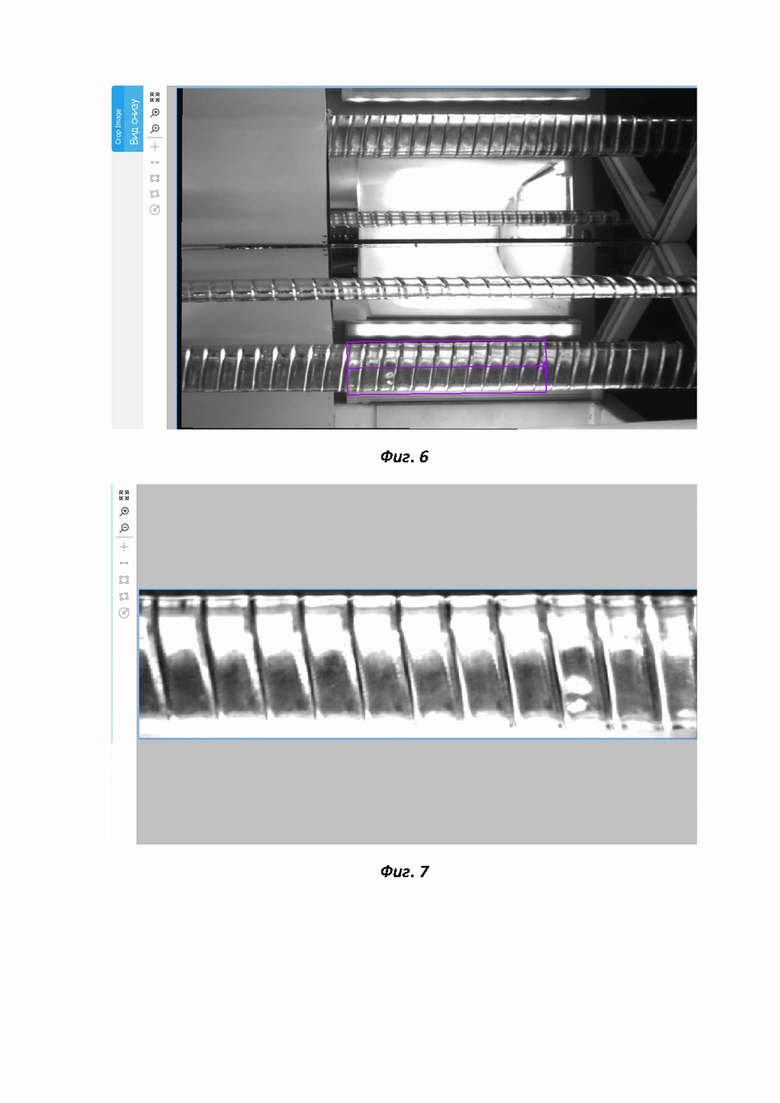

На фиг. 4 - изображение, полученное с камеры.

На фиг. 5 - изображение, полученное после предварительной подготовки.

На фиг. 6 - определение региона для поиска дефектов.

На фиг. 7 - текущее изображение, подготовленное для поиска дефектов, сохраняемое для сравнения в следующем цикле.

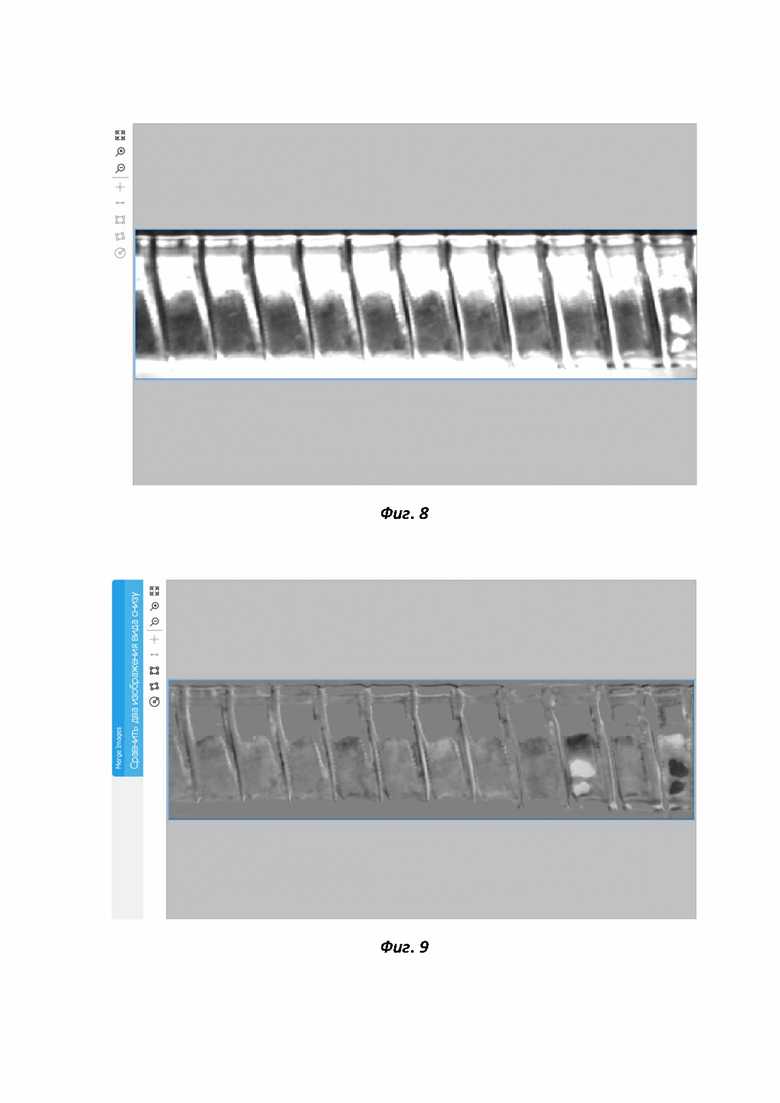

На фиг. 8 - изображение (сохранённое в предыдущем цикле).

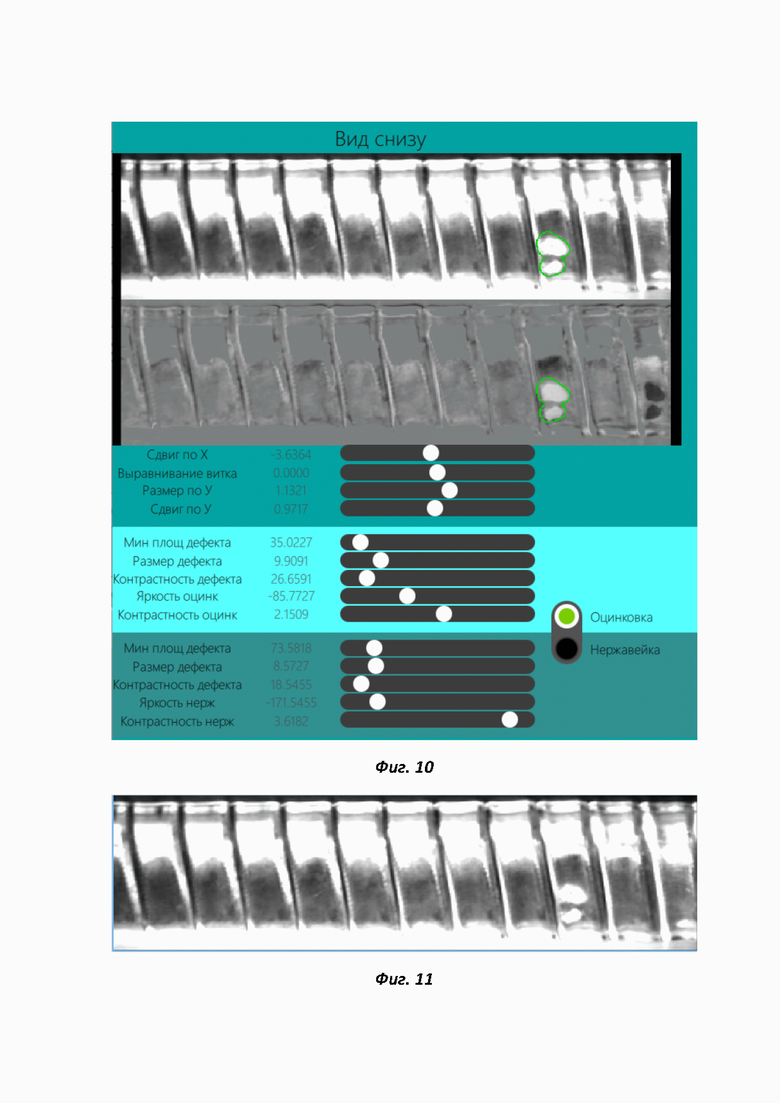

На фиг. 9 - изображение, полученное в результате вычитания текущего и предыдущего изображений.

На фиг. 10 - меню тонкой настройки параметров дефектов.

На фиг. 11 - изображение, сохранённое в архиве.

Обозначения на фигурах:

1 - отдающие устройства;

2 – лентообмотчик полутангенциальный для нетканых лент (подложки) служит для для спиральной обмотки трехжильной заготовки нетканым материалом перед бронированием и наложения маркировочной ленты;

3 – бронеобмоточная машина, выполняющая основную функцию наложения бронепокрова;

4 - тяговое устройство ленточного типа;

5 - шкаф управления системой машинного зрения и скоростью бронирования кабеля (ШУС), включающий в себя, в том числе, пульт оператора, монитор, блок видеокамер;

6 – приёмное устройство для намотки готового кабеля на барабан;

7 – технологический барабан с бронелентой;

8 – опорный барабан;

9 – индуктивный датчик положения;

10 – планшайба с системой намотки бронеленты;

11 – готовый бронированный кабель;

12 – вал.

Бронированные кабели, или как их называют иначе — защищенные, поверх электрической изоляции имеют дополнительную оболочку, минимизирующую риск возникновения повреждений в результате внешних воздействий. Используются такие кабели на производствах, относящихся к различным сферам, например при прокладке линий электропередач в помещениях, туннелях, подземных траншеях, каналах, а также при добыче нефти в агрессивной среде. Процесс бронирования представляет собой наложение ленточной стальной брони на кабельную заготовку или силовой кабель методом обмотки.

Система обнаружения дефектов поверхности бронированного кабеля установлена на линии бронирования нефтепогружного кабеля, содержащей отдающие устройства 1, представляющие собой три отдельных устройства консольного типа; лентообмотчик 2 полутангенциальный для нетканых лент (подложки), служащий для спиральной обмотки трехжильной заготовки нетканым материалом перед бронированием и наложения маркировочной ленты; бронеобмоточную машину 3, выполняющую основную функцию наложения бронепокрова; тяговое устройство 4 ленточного типа; шкаф 5 управления системой машинного зрения и скоростью бронирования кабеля (ШУС), включающий в себя, в том числе, пульт оператора, монитор, блок видеокамер; приёмное устройство 6 для намотки готового кабеля на барабан (фиг. 1).

Для реализации системы обнаружения дефектов поверхности бронированного кабеля 11 в бронеобмоточную головку, расположенную в бронеобмоточной машине, внесено конструктивное дополнение.

Бронеобмоточная головка (фиг. 2) содержит вал 12 с планшайбой 10 и опорным барабаном 8, который приводится во вращение от двигателя. На планшайбе 10 смонтирована система направляющих роликов для намотки бронеленты. На опорный барабан 8 устанавливается технологический барабан 7 с бронелентой. Опорный барабан 8 вращается синхронно с планшайбой 10. Опорный барабан 8, планшайба 10 и вал 12 представляют собой жёстко соединенную конструкцию.

Внесённое дополнение заключается в следующем: для синхронизации положения витков кабеля 11 на опорном барабане дополнительно устанавливается индуктивный датчик 9 вращения барабана таким образом, что при одном обороте барабана выдается импульс, соответствующий точному местоположению витка брони кабеля. Данный импульс поступает в шкаф управления ШУС 5 на аппаратный триггер видеокамеры, что обеспечивает синхронность получения изображений.

Описание алгоритма поиска дефектов поверхности бронированного кабеля приводится на фигуре 3. Приведённый алгоритм описан для одной стороны кабеля, при этом программой одновременно проверяются все четыре стороны.

Алгоритм поиска дефектов заключается в следующем.

Импульс с индуктивного датчика поступает на аппаратный триггер видеокамеры, благодаря чему каждый виток наматываемой брони фотографируется в одном и том же положении.

Система поиска дефектов получает изображение с камеры (фиг. 4).

Затем осуществляет предварительную подготовку – исправляет оптические искажения (фиг. 5).

Далее система определяет положение кабеля на изображении для дальнейшей обработки, выделяет зону для поиска дефектов, выравнивает изображение, подбирает яркость и контрастность (фиг. 6).

Далее система записывает файл текущего изображения для дальнейшей обработки и сравнения в следующем цикле (фиг. 7).

Далее система читает файл изображения, сохранённого в предыдущем цикле (фиг. 8).

На следующем шаге система сравнивает текущий кадр изображения и предыдущий. В результате этой операции формируется суммарное изображение, яркие пятна на котором являются отклонением от нормы (фиг. 9).

Затем программа сравнивает результат суммирования (фиг. 9) с заданными параметрами. Параметры для поиска дефекта можно настраивать по размеру, площади и контрастности пятна в зависимости от вида материала (фиг. 10). На фигуре 10 представлено меню тонкой настройки параметров дефектов. Эта настройка делается одноразово для конкретного экземпляра станка.

При нахождении пятна, удовлетворяющего критериям, с целью подтверждения наличия дефекта происходит дополнительная проверка исходного изображения Остаточной Свёрточной Пятидесятислойной нейронной сетью, которая тренировалась на корпусе данных, состоящем из более 250 000 изображений бронированного кабеля таким образом, что все фотографии классифицируются на изображения содержащие и не содержащие дефекты.

Изображение с найденным дефектом сохраняется в архиве с указанием даты, времени и длины от начала кабеля до места события (фиг. 11).

Пример использования приведён на фигурах 4-11. Показан пример определения дефекта типа «вмятина». Нейронная сеть выявила на участке кабеля фотографию, которую классифицировала как дефект, на фигуре 10 этот участок обведён зелёным контуром. После выявления дефекта были приняты неотложные меры – линия была остановлена, дефект был устранён. Исправный кабель без брака был доставлен потребителю. Своевременное обнаружение сберегло ресурсы – при позднем обнаружении или при обнаружении потребителем потребовались бы значительные материальные и трудовые ресурсы для устранения дефекта. Подобным образом система выявляет и другие дефекты бронепокрова – разрывы, наложение, раскрытия и др.

Применение системы позволило повысить качество выпускаемой продукции за счёт обнаружения и определения местоположения дефектов поверхности бронированного кабеля в процессе его производства и последующего устранения дефектов. Кроме того, применение системы позволило значительно снизить трудозатраты и упростить процесс производства кабеля, так как система позволяет исключить человеческий фактор, полностью автоматизировать и оцифровать процесс наложения бронепокрова на кабель.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обнаружения дефектов поверхности бронированного кабеля | 2023 |

|

RU2807987C1 |

| Система обнаружения дефектов поверхности бронированного кабеля (2) | 2023 |

|

RU2801809C1 |

| Линия для переработки полимерного бронированного трубопровода | 2023 |

|

RU2814422C1 |

| Линия для разделки трёхжильного плоского бронированного кабеля | 2016 |

|

RU2679313C1 |

| Роботизированный мишенный комплекс для тренировки тактики боя в условиях полигона | 2021 |

|

RU2770713C1 |

| Комплекс по обнаружению взрывоопасных предметов на железнодорожных путях | 2019 |

|

RU2746852C2 |

| АВТОНОМНАЯ ОПТИЧЕСКАЯ СИСТЕМА ЛОКАЛЬНОГО ПОЗИЦИОНИРОВАНИЯ И НАВИГАЦИИ | 2023 |

|

RU2816087C1 |

| Лентообмотчик центрального типа | 1979 |

|

SU877624A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ИЗГОТОВЛЕНИЯ И ПОДАЧИ ПОЛУФАБРИКАТОВ В ПРОЦЕССЕ СБОРКИ ШИН | 2015 |

|

RU2683084C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ АНАЛИЗА ПОВЕРХНОСТИ ШИНЫ | 2016 |

|

RU2707723C2 |

Изобретение относится к области вычислительной техники. Технический результат заключается в повышении точности определения местоположения дефектов поверхности бронированного кабеля. Система обнаружения дефектов поверхности бронированного кабеля, установленная на линии бронирования нефтепогружного кабеля, содержащей отдающие устройства, лентообмотчик, бронеобмоточную машину, тяговое устройство ленточного типа, шкаф управления, включающий пульт управления, монитор и блок видеокамер, приёмное устройство для намотки готового кабеля, бронеобмоточную головку, включающую вал с планшайбой и опорным барабаном, направляющие ролики для намотки бронеленты, технологический барабан с бронелентой, при этом опорный барабан и планшайба выполнены с возможностью синхронного вращения, система дополнительно содержит установленный на опорном барабане индуктивный датчик вращения барабана, выполненный с возможностью передачи импульса, поступающего в шкаф управления на аппаратный триггер видеокамеры, при этом алгоритм системы обнаружения определяет положение кабеля и выделяет зону для поиска дефектов на изображении, и сравнивает текущие изображения кабеля с предыдущими и передает результат в нейросеть для классификации изображения на соответствие дефектам. 11 ил.

Система обнаружения дефектов поверхности бронированного кабеля, установленная на линии бронирования нефтепогружного кабеля, содержащей отдающие устройства, лентообмотчик, бронеобмоточную машину, тяговое устройство ленточного типа, шкаф управления, включающий пульт управления, монитор и блок видеокамер, приёмное устройство для намотки готового кабеля, бронеобмоточную головку, включающую вал с планшайбой и опорным барабаном, направляющие ролики для намотки бронеленты, технологический барабан с бронелентой, при этом опорный барабан и планшайба выполнены с возможностью синхронного вращения,

система содержит дополнительно установленный на опорном барабане индуктивный датчик вращения барабана, выполненный с возможностью передачи импульса, поступающего в шкаф управления на аппаратный триггер видеокамеры,

при этом алгоритм системы обнаружения дефектов выполнен с возможностью определения положения кабеля и выделения зоны для поиска дефектов на изображении, с возможностью сравнения текущих изображений кабеля с предыдущими и передачи результата в нейросеть для классификации изображения на соответствие дефектам тренированной нейронной сети.

| Способ диагностирования электрической изоляции в процессе дистанционного компьютерного мониторинга технологического оборудования | 2018 |

|

RU2709604C1 |

| XINYUAN HUANG et al | |||

| "SURFACE DAMAGE DETECTION FOR STEEL WIRE ROPES USING DEEP LEARNING AND COMPUTER VISION TECHNIQUES", 2020 ELSEVIER LTD | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

2023-11-28—Публикация

2023-04-10—Подача