Область техники, к которой относится настоящее изобретение

Настоящее изобретение относится к кромкозагибочной головке для металлических листов, содержащей:

- опорную конструкцию, несущую первый ролик и второй ролик, выполненные с возможностью в процессе работы устанавливаться в противоположных положениях относительно кромки металлического листа, предназначенной для загибания, и c возможностью свободно вращаться вокруг первой оси и второй оси соответственно, причем первая и вторая оси находятся в одной и той же плоскости; и

- устройство, выполненное с возможностью регулировать наклон первой оси относительно второй оси в вышеупомянутой плоскости.

Уровень техники

Кромкозагибочная головка вышеупомянутого типа описана, например, в немецком патенте DE10111374BA4.

Преимущество кромкозагибочной головки такого типа заключается, прежде всего, в том, что она может работать без необходимости наличия какого-либо основания, обеспечивающего удержание кромок металлических листов, зафиксированных в требуемом положении, благодаря наличию вышеупомянутого второго ролика, который выполнен с возможностью в процессе работы устанавливаться в положении, противоположном кромкозагибочному ролику относительно кромок металлического листа, и перемещаться вместе с ним так, чтобы локально образовывать противоположный элемент для вышеупомянутых кромок.

Кроме того, благодаря возможности регулирования наклона кромкозагибочного ролика, упомянутая кромкозагибочная головка также обеспечивает дополнительное преимущество, заключающееся в упрощении кромкозагибочных операций за счет того, что головка может сохранять по существу одну и ту же ориентацию в пространстве на протяжении нескольких проходов, предусмотренных всей операцией загибания кромок металлического листа, посредством простого изменения наклона кромкозагибочного ролика.

Раскрытие сущности изобретения

Проблема, на решение которой направлено настоящее изобретение, заключается в усовершенствовании вышеупомянутого решения.

В частности, проблема, на решение которой направлено настоящее изобретение, заключается в раскрытии нового способа управления работой кромкозагибочной головки вышеописанного типа, который обеспечивал бы более высокое качество механической обработки.

Кроме того, в настоящем изобретении предлагается новая компоновка для рассматриваемого типа кромкозагибочной головки, преимущественная как с конструктивной точки зрения, так и с функциональной точки зрения.

В частности, настоящее изобретение относится к способу управления работой кромкозагибочной головки согласно п. 1 формулы изобретения.

Настоящее изобретение также относится к кромкозагибочной головке согласно п. 7 формулы изобретения.

Формула изобретения является неотъемлемой частью технической идеи согласно настоящему изобретению.

Краткое описание чертежей

Дополнительные характеристики и преимущества настоящего изобретения ясны из нижеследующего описания, сопровожденного ссылками на прилагаемые чертежи, приведенные исключительно в качестве неограничивающего примера, где:

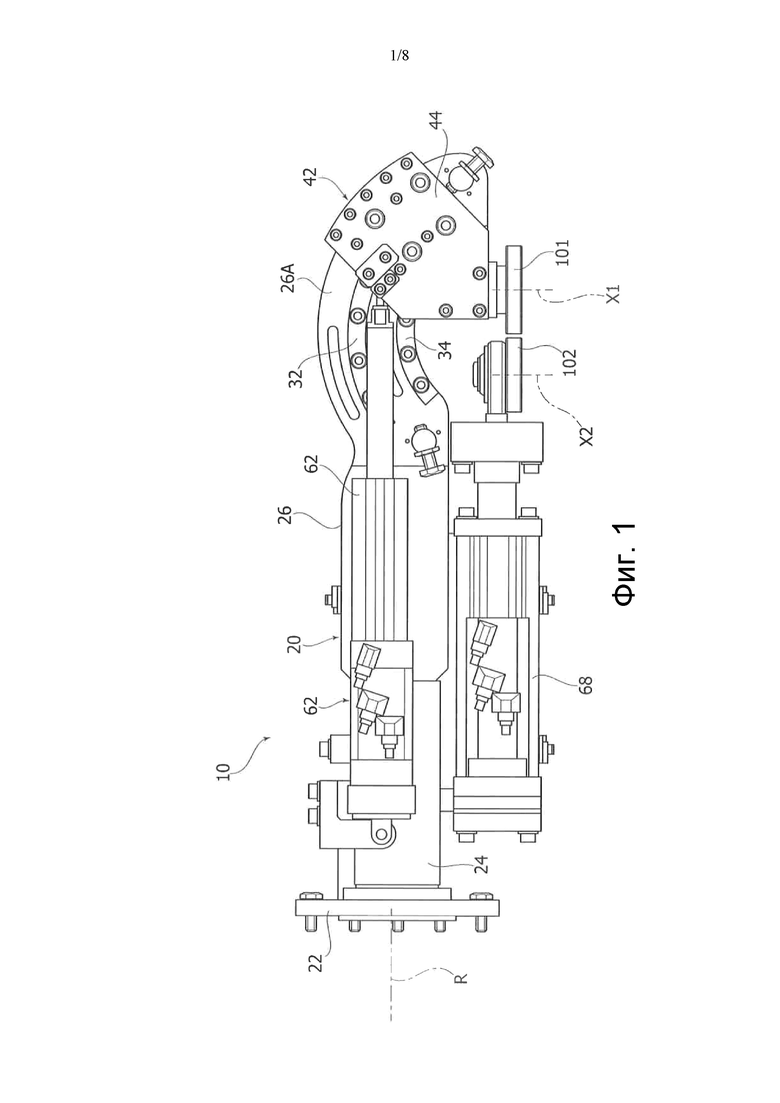

- на фиг.1 на виде сбоку показан предпочтительный вариант осуществления кромкозагибочной головки согласно настоящему изобретению;

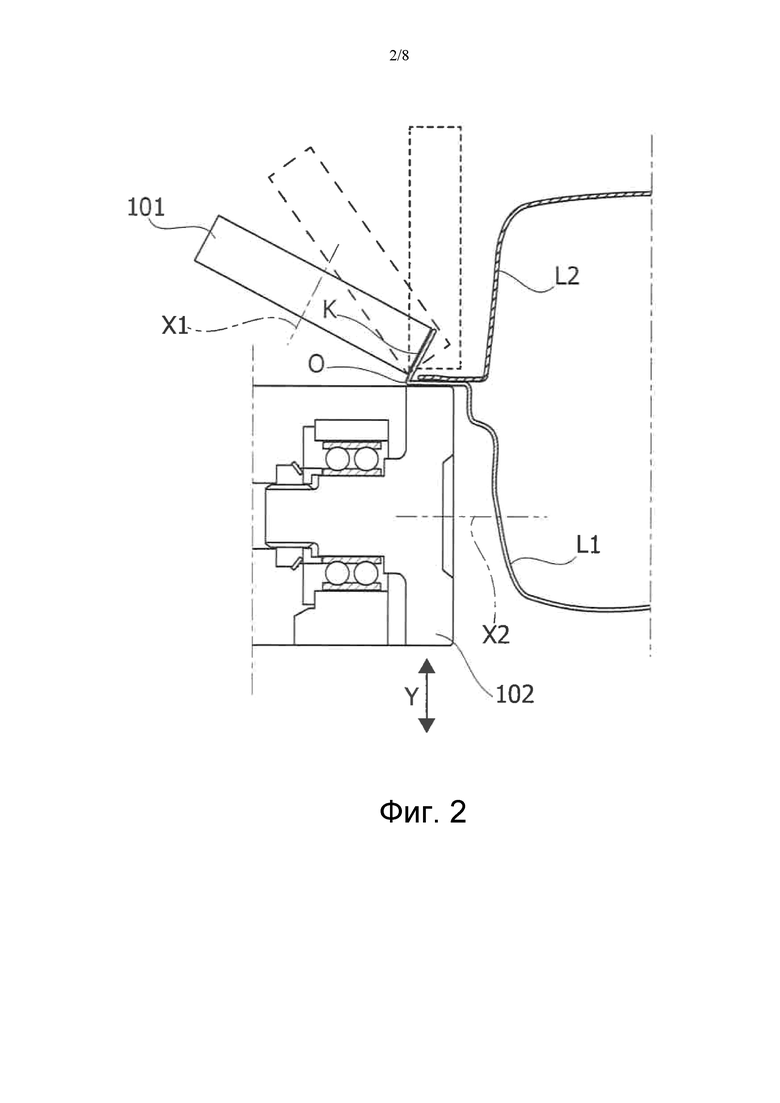

- на фиг.2 схематично показан пример различных рабочих положений роликов кромкозагибочной головки согласно настоящему изобретению;

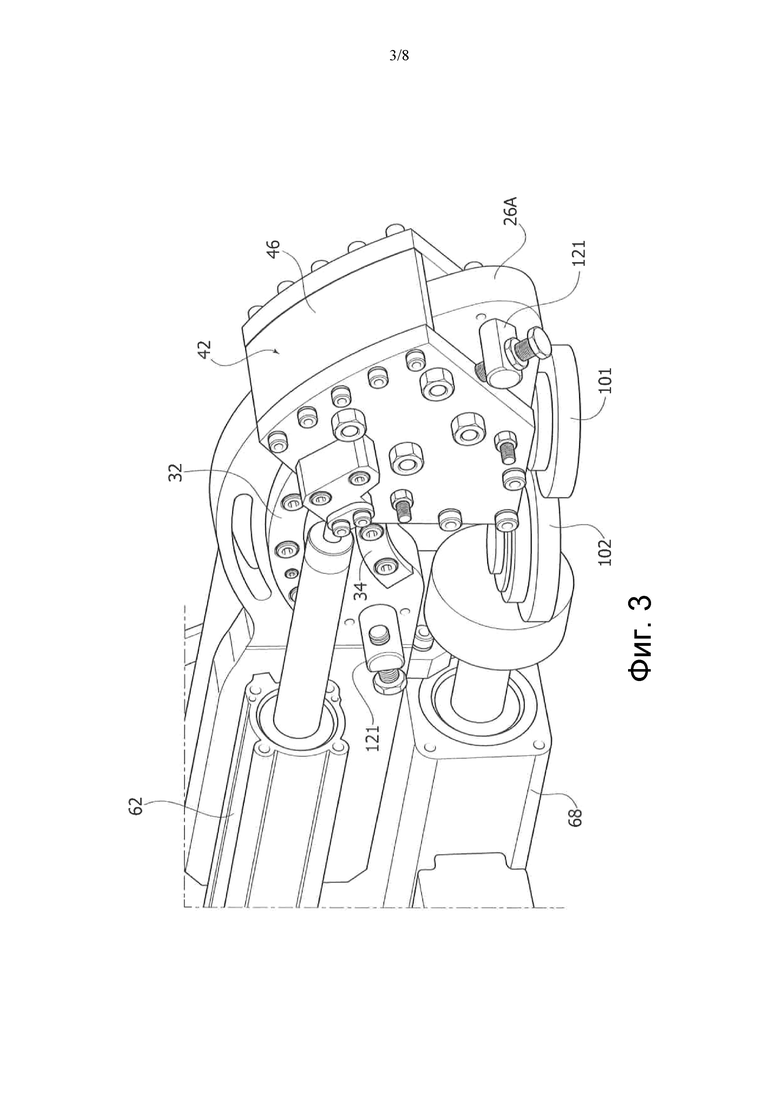

- на фиг.3 в аксонометрии показана передняя сторона кромкозагибочной головки с фиг.1.

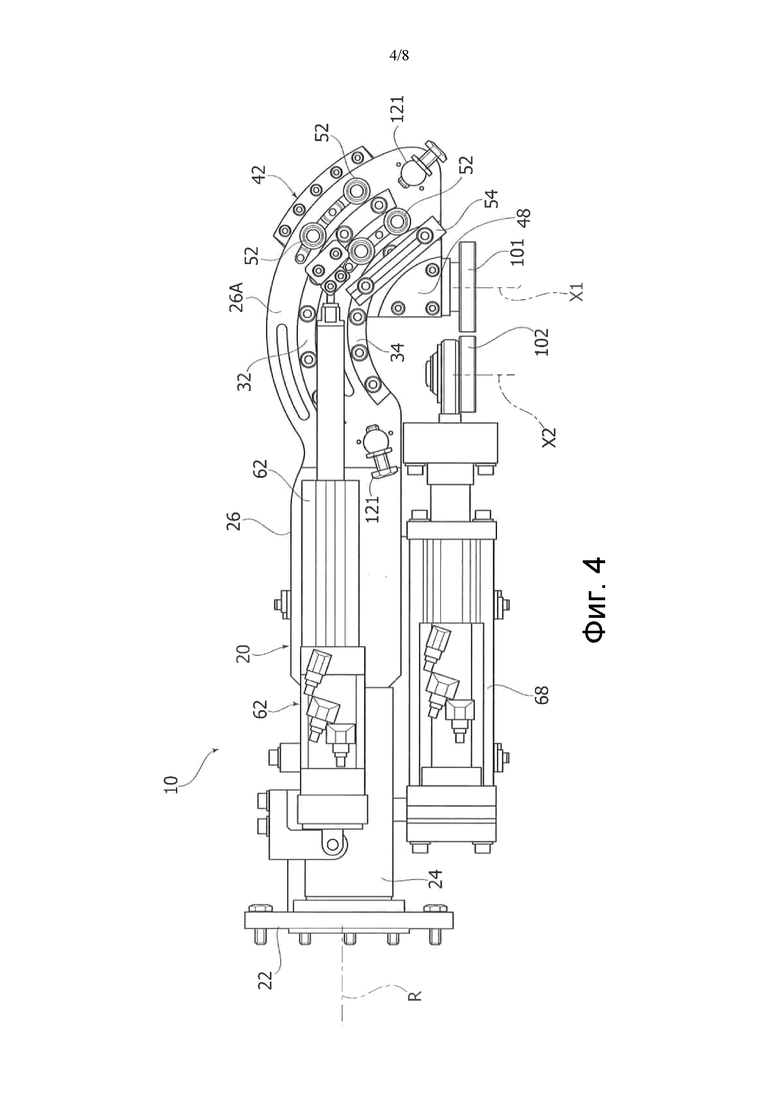

- фиг.4 соответствует изображению с фиг.1 в состоянии, когда некоторые элементы устройства регулирования наклона кромкозагибочного ролика сняты для демонстрации внутренних элементов этого устройства;

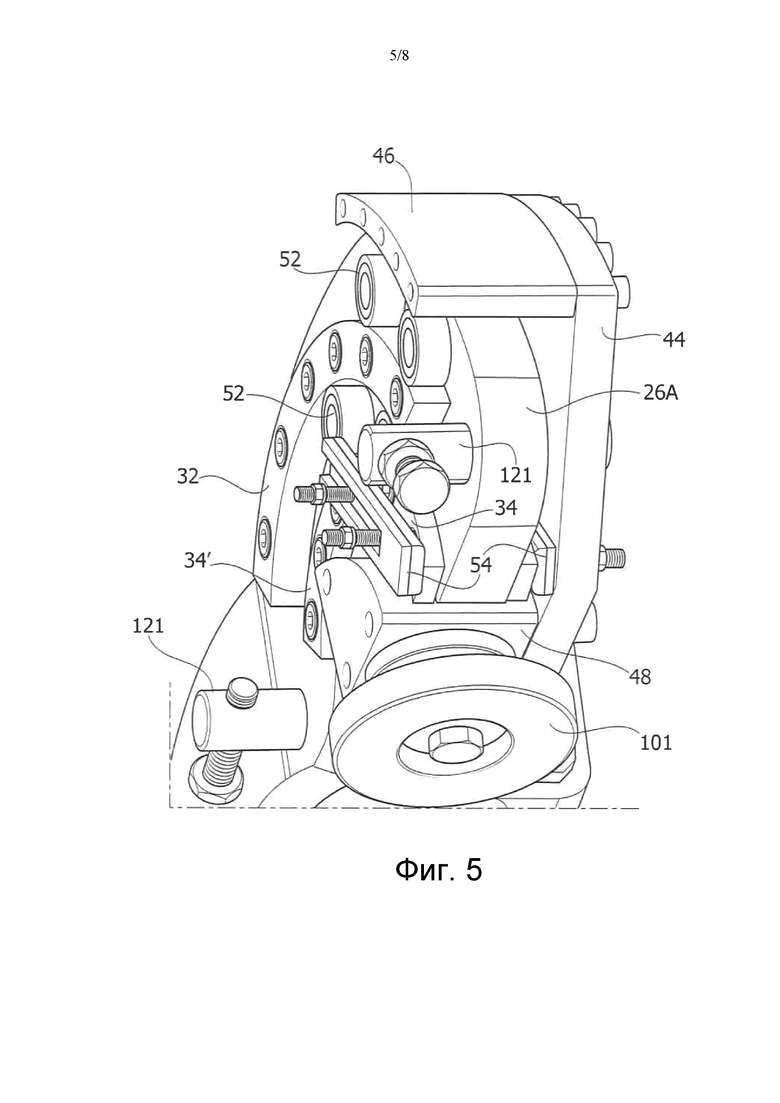

- на фиг.5 в аксонометрии показана передняя часть кромкозагибочной головки с фиг.1, с которой сняты некоторые элементы устройства регулирования наклона кромкозагибочного ролика для демонстрации внутренних элементов этого устройства;

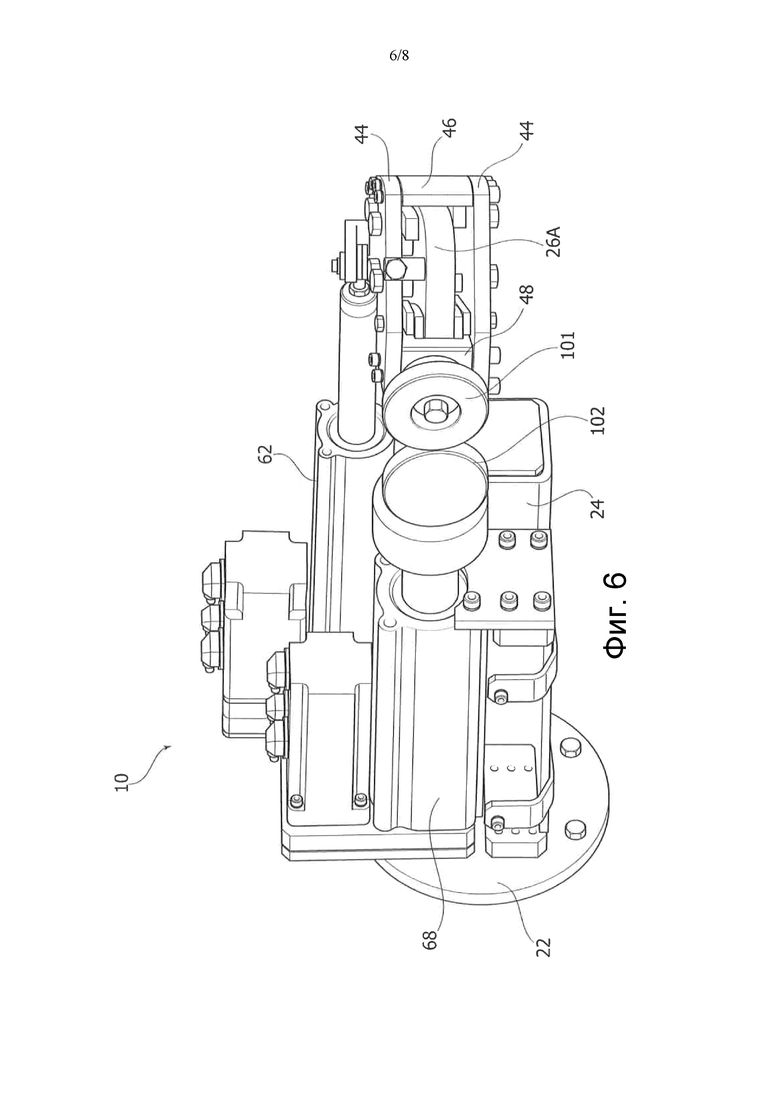

- на фиг.6 в аксонометрии показана нижняя сторона кромкозагибочной головки с фиг.1;

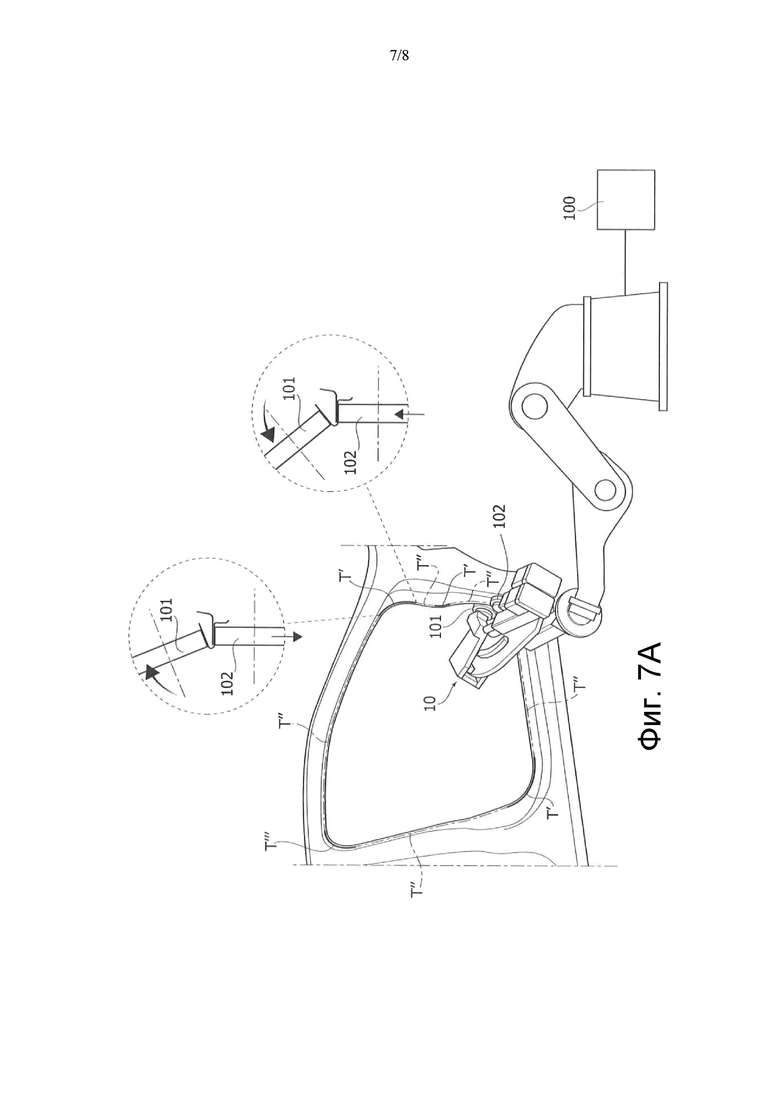

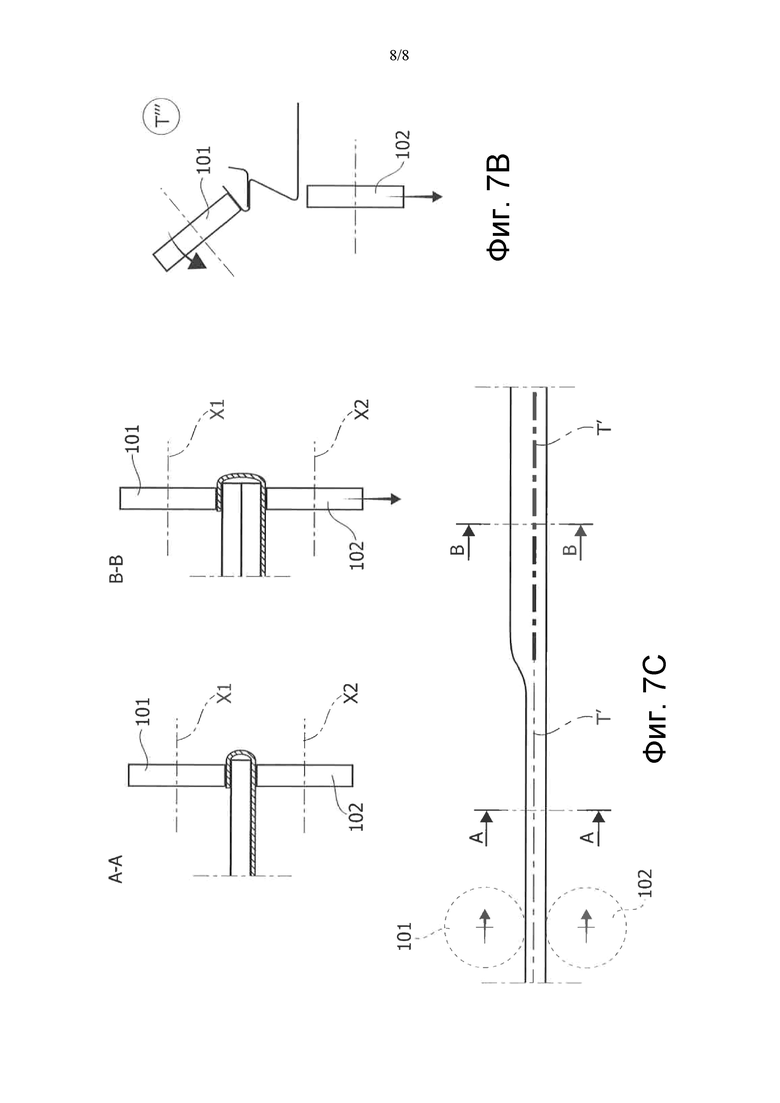

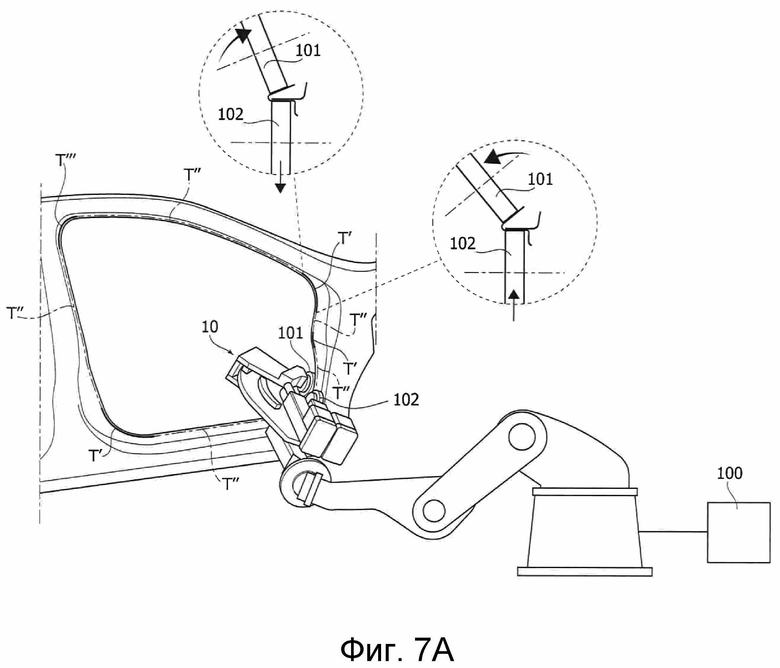

- на фиг.7A-C схематично показаны различные примеры работы кромкозагибочной головки с фиг.1.

В нижеследующем описании раскрываются различные конкретные детали для обеспечения глубокого понимания вариантов осуществления. Эти варианты осуществления могут быть осуществлены без одной или нескольких конкретных деталей или при помощи других способов, компонентов, материалов и так далее. В иных случаях, известные из уровня техники структуры, материалы или операции не проиллюстрированы и не описаны подробно, чтобы различные аспекты варианта осуществления были более заметны.

Использованные в настоящем описании ссылки приведены лишь для удобства и не определяют область охраны или объем вариантов осуществления изобретения.

Как упомянуто выше, кромкозагибочная головка согласно настоящему изобретению представляет собой головку, содержащую:

- опорную конструкцию, несущую первый ролик и второй ролик, выполненные с возможностью в процессе работы устанавливаться в противоположных положениях относительно кромки металлического листа, предназначенного для загибания, и с возможностью свободно вращаться вокруг первой оси и второй оси, соответственно, причем первая и вторая оси находятся в одной и той же плоскости; и

- устройство, выполненное с возможностью регулировать наклон первой оси относительно второй оси в вышеупомянутой плоскости.

На фиг.2 схематично проиллюстрированы различные режимы работы двух роликов кромкозагибочной головки согласно настоящему изобретению при загибании кромок двух металлических листов L1, L2.

Кромкозагибочный ролик, обозначенный ссылочным обозначением 101, выполнен с возможностью принимать такое положение, при котором его внешняя цилиндрическая поверхность входит в контакт с уже частично согнутой кромкой K наружного металлического листа L1.

Противоположный ролик 102, наоборот, выполнен с возможностью устанавливаться в положение напротив кромкозагибочного ролика 101 так, чтобы своей внешней цилиндрической поверхностью обеспечивать опору для соответствующих частей двух металлических листов L1, L2, непосредственно примыкающих к кромке K. В частности ролик 102 выполняет функцию фиксации этих частей в определенном положении с целью предотвращения их деформации и, кроме того, обеспечения того, что действие кромкозагибочного ролика приведет к загибанию кромки с требуемой геометрией.

В кромкозагибочной головке согласно настоящему изобретению, благодаря вышеупомянутому устройству регулирования наклона (которое подробно описано ниже), кромкозагибочный валик 101 может быть ориентирован с различным наклоном относительно ролика 102 для изменения угла сгиба, образуемого роликами 101 и 102 между кромкой K и участками T1 и T2 двух металлических листов.

В связи с этим, операция загибания кромок предусматривает направление кромкозагибочной головки вдоль расположенных по периметру участков двух подгибаемых металлических листов на протяжении нескольких проходов и уменьшение наклона кромкозагибочного ролика 101 относительно ролика 102, выполняемое между одним проходом и следующим, таким образом, чтобы на протяжении этих проходов постепенно переводить кромку K из положения, по существу, перпендикулярного частям T1 и T2, в положение, в котором кромка K согнута относительно этих частей так, что она ориентирована параллельно им.

Сама по себе вышеописанная процедура известна в данной области техники.

С учетом вышесказанного следует отметить, что геометрия участков T1 и T2 и кромки K в основном зависит от взаимных положений, принимаемых двумя роликами 101 и 102 на протяжении различных проходов, предусмотренных в процессе операции загибания кромок.

Как известно из уровня техники, эти положения могут быть определены заранее, и оставаться неизменными в течение всего процесса обработки. В частности, на этапе настройки всей системы загибания кромок для каждого прохода может быть определена так называемая оптимальная ориентация кромкозагибочного ролика, а затем эта характеристика может быть принята в качестве рабочего параметра. Противоположный ролик, в свою очередь, устанавливают в заданном положении относительно кромкозагибочного ролика и постоянно удерживают в этом положении. Очевидно, что в данной области техники известна также возможность внесения корректировок, при обслуживании устройства, для устранения любого возможного зазора, возникшего из-за износа материалов.

Однако заявителем было обнаружено, что более качественная механическая обработка по сравнению с известным уровнем техники может быть достигнута за счет динамической регулировки вертикального положения (см. фиг.2) ролика 102 относительно ролика 101 в процессе движения головки вдоль кромок металлического листа, подвергаемого операции загибания кромок.

Заявителем было, в частности, обнаружено, что морфологические неоднородности, которые могут встречаться на одной и той же траектории вдоль упомянутых кромок (например, колебания толщины, колебания положения линии загиба, наличие локальных деформаций и так далее), также как и резкие изменения направления, задаваемые самой траекторией, локально в соответствующих областях могут вызывать неоптимальное или даже неудачное загибание кромки металлического листа.

Таким образом, заявителем было обнаружено, что данная проблема может быть решена за счет обеспечения возможности, вместо этого, изменения вертикального положения ролика 102 относительно ролика 101 (в примере с фиг.2 - в направлении Y) в зависимости от сигнала, указывающего силу, прикладываемую роликом 102 к металлическому листу, и/или в зависимости от сигнала, указывающего положение головки вдоль траектории, по которой она перемещается в процессе операции загибания кромок.

Основное назначение такого типа регулирования заключается в обеспечении того, что ролик 102 всегда удерживает металлические листы в соответствующем положении относительно ролика 101, в зависимости от любой неоднородности или структурных особенностей, характеризующих обрабатываемые детали, таким образом, чтобы ролик 101 всегда мог выполнить операцию загибания металлических листов соответствующим образом.

В результате обеспечивается по существу однородное качество загибания металлического листа по всему его периметру.

Кроме того, в различных предпочтительных вариантах осуществления настоящего изобретения способ предусматривает динамическое изменение наклона ролика 101 относительно ролика 102 на протяжении отдельных проходов головки по траектории загибания. В предпочтительных вариантах осуществления это делают только в зависимости от сигнала, указывающего положение головки вдоль траектории гибки. Во всяком случае, также может быть предусмотрено управление, основанное на сигнале, указывающем силу, прикладываемую роликом 101 к металлическому листу, как описано в отношении ролика 102.

На фиг.7A-C схематично показаны некоторые примеры работы кромкозагибочной головки в соответствии со способом согласно настоящему изобретению.

На фиг.7А схематично показана одна из сторон кузова автомобиля, на которой кромкозагибочная головка 10 согласно настоящему изобретению осуществляет операцию загибания кромок вокруг дверного проема, для соединения друг с другом двух металлических листов, образующих эту сторону. Головка 10 перемещается роботом-манипулятором, а блок 100 управляет работой робота и головки.

На данном чертеже ссылочным обозначением T обозначена траектория, по которой в процессе этой операции перемещается головка 10.

На этой траектории обозначены участки T' и T'', отличающиеся друг от друга тем, что первые представляют собой криволинейные участки со значительной кривизной, тогда как последние представляют собой по существу прямолинейные участки или, во всяком случае, участки с небольшой кривизной.

В отношении этого примера применения следует отметить, что способ согласно настоящему изобретению предусматривает сопоставление различных участков T' и T'' с дифференцированными положениями ролика 101 и, возможно, также ролика 102.

Следует отметить, что экспериментальные испытания показали, что в общем случае траектории с более выраженной кривизной для осуществления эффективного загибания металлического листа ролик 101 необходимо привести в более наклонное положение относительно ролика 102.

Следовательно, исходя из вышесказанного, способ согласно настоящему изобретению предусматривает сопоставление с участками Т' положения оси Х1 с большим углом наклона, чем в случае участков Т''. В соответствии с конкретной геометрией металлического листа в случае участков Т' также может потребоваться регулировка положения ролика 102, например, посредством его перемещения к или от ролика 101 относительно положения, которое он занимает, когда находится на других участках T''.

Следовательно, кромкозагибочная головка 10 выполнена с возможностью в процессе работы устанавливать ролики 101 и 102 в различные положения в зависимости от участка, на котором она находится.

Кроме того, в пределах одного и того же участка кромкозагибочную головку предварительно устанавливают для последующего регулирования положения ролика 102 в зависимости от силы, прикладываемой им к металлическим листам, в частности, так, что эту силу контролируют и поддерживают на заранее заданном значение, вне зависимости от конкретного состояния металлических листов, которые головка может обнаружить в процессе своего движения, что может привести к тому, что сила, прикладываемая роликом 102, будет отклоняться от вышеупомянутого заранее заданного значения. Например, в случае, когда головка встречает локальное увеличение толщины одного или обоих металлических листов, что является обстоятельством, возможно требующим увеличения значения силы, прикладываемая роликом 102, управление работой согласно настоящему изобретению предусматривает перемещение ролика 102 от ролика 101 на такое расстояние, чтобы компенсировать эффекты, вызванные локальным увеличением толщины металлических листов.

Следует отметить, что упомянутые параметры, а именно, различные положения роликов 101 и 102 на различных участках T', Т'' и предварительно заданное значение силы для каждого из этих участков, могут быть получены эмпирически на этапе настройки цикла механической обработки, посредством проверки, проводимой с помощью различных экспериментальных испытаний, осуществленных в ситуации, идентичной ситуации, в которой будут выполнять реальный цикл обработки, того, какие значения этих параметров обеспечивают оптимальное загибание кромки металлического листа.

Затем полученные значения могут быть сохранены в блоке 100 управления.

Упомянутый блок 100 выполнен с возможностью управлять работой робота и головки 10 с использованием этих параметров и на основе вышеупомянутых сигналов, указывающих силу, прикладываемую роликом 102, и положение кромкозагибочной головки. В связи с этим следует отметить, что эти сигналы, очевидно, получают с помощью датчиков, связанных с роботом и головкой 10. В частности, положение кромкозагибочной головки может однозначно соответствовать положению исполнительного органа, контролируемому и управляемому блоком 100 посредством различных кодовых датчиков, связанных с сочленениями робота. Вышеупомянутый сигнал, указывающий положение кромкозагибочной головки, содержит данные, идентифицирующие координаты в системе отсчета, например, декартовой системе отсчета, цилиндрической системе отсчета и так далее.

Блок 100 может представлять собой блок управления любого типа, используемый в уроне техники для управления и контроля автоматизированных систем механической обработки. Он содержит в себе модули управления различными исполнительными механизмами, например, преобразователи для управления электродвигателями, и программные модули для настройки и управления действиями различных исполнительных органов системы. Очевидно, эти модули также могут быть физически разделены в зависимости от особенностей и требований различных применений.

Как показано на фиг.7В, на траектории Т из примера с фиг.7А также могут встречаться участки Т''', на которых металлический лист внутри или снаружи имеет поднутренные части, что сделало бы особенно проблематичным применение ролика 102 из-за риска столкновения между роликом и этими частями.

В этом случае предлагаемый способ предусматривает сопоставление с участком T''' положение ролика 102, при котором он полностью отведен и установлен на таком расстоянии от ролика 101, при котором ролик 102 становится по существу нерабочим. В этом случае, как только головка переместится на следующий участок Т'', ролик 102 снова автоматически устанавливается в положение контакта с металлическим листом.

В качестве альтернативы, на фиг.7С показана операция загибания кромок двух металлических листов базовой детали кузова транспортного средства, отличающейся тем, что полоса соединения двух металлических листов вдоль направления своей протяженности имеет две области с различной толщиной.

Способ согласно настоящему изобретению предусматривает различение на траектории T, по которой движется кромкозагибочная головка, двух разных участков T' и T', идентифицирующих эти области.

Таким образом, данный способ предусматривает сопоставление с участками T' и T'' различных положений ролика 102 вдоль оси Y, соответствующим образом регулируемых на основе различных толщин этих двух областей.

По аналогии с вышеописанным, способ согласно настоящему изобретению также предусматривает последующее регулирование положения ролика 102 в зависимости от силы, прикладываемой им к металлическому листу, для обеспечения возможности ее контроля и поддержания ее таким образом, чтобы она сохраняла свое предварительно заданное значение.

Во всех вышеописанных случаях результатом, полученным посредством операций загибания кромок в соответствии со способом согласно настоящему изобретению, является соединение, которое является однородным на всем своем протяжении и имеет постоянную толщину (при этом металлические листы, очевидно, имеют постоянную толщину (при этом металлические листы, очевидно, имеют постоянную толщину), независимо от профиля и кривизны траектории гибки кромок и независимо от отсутствия морфологической и/или геометрической однородности в определенных точках на металлическом листе.

Что касается вышесказанного, следует еще раз отметить, что в некоторых случаях упомянутые участки T', T'' и T''' также могут соответствовать отдельным точкам.

Что касается кромкозагибочной головки согласно настоящему изобретению, по сравнению с известными кромкозагибочными головками она характеризуется именно тем, что ось вращения ролика 102 определена элементом, предназначенным для изменения положения этой оси в процессе движения головки по кромкам металлических листов, подвергаемым операции загибания кромок.

В различных предпочтительных вариантах осуществления настоящего изобретения вышеупомянутый элемент представляет собой подвижный элемент линейного привода.

Во всяком случае, помимо аспекта регулирования положения ролика 102, в общем, кромкозагибочная головка согласно настоящему изобретению характеризуется набором конструктивных признаков, делающих ее особенно предпочтительной.

В связи с этим, как показано на фиг.1-6, кромкозагибочная головка 10 содержит опорную конструкцию 20, на которой нижеописанным образом установлены ролики 101 и 102, и которая оснащена соединительной частью 22 для присоединения головки к устройству автоматизированного перемещения, например, к роботу-манипулятору, как в варианте применении, показанном на рисунке 7.

Соединительная часть 22 определяет опорную ось R, которая в процессе работы представляет собой рабочую ось системы загибания кромок, относительно которой блок управления системы может управлять положением и ориентацией в пространстве головки 10.

Опорная конструкция 20 имеет основной кожух 24, выходящий в виде консоли из соединительной части 22 вдоль оси R или, во всяком случае, параллельно ей.

Кожух 24 предпочтительно выполнен в виде коробчатого кожуха из листового металла, имеющего различные участки, предназначенные для крепления на них прочих компонентов головки, как это описано ниже.

В различных предпочтительных вариантах осуществления, как и в показанном на чертеже варианте, на конце или на боку этого кожуха закреплена пластина 26, ориентированная параллельно оси R, часть 26A которой выступает спереди из кожуха 24; при этом основное направление протяженности части 26A характеризуется криволинейным развертыванием.

На вышеописанной опорной конструкции 20 смонтировано вышеупомянутое устройство, предназначенное для регулирования наклона кромкозагибочного ролика 101.

В частности, как схематично показано на фиг.2, это устройство выполнено с возможностью изменения наклона ролика 101, то есть, его оси X1, по существу, посредством вращения этой оси вокруг опорной оси О, расположенной на внешней поверхности ролика и в показанном примере проходящей через вершину секции ролика, расположенной ближе всего к линии загиба, определенной на металлическом листе L1 (см. фиг.2); этот конкретный тип движения обеспечивает наилучший контакт между цилиндрической поверхностью ролика и кромкой металлического листа в любом положении, принимаемом роликом.

Что касается конструктивных деталей вышеупомянутого устройства, различные предпочтительные варианты осуществления, как в варианте, показанном на чертеже, предусматривают направляющую систему, содержащую две пары рычагов 32, 34, закрепленных на двух противоположных сторонах выступающей части 26А. Кроме того, это устройство содержит каретку 42, несущую кромкозагибочный ролик 101.

Каретка 42 определяет в целом коробчатый кожух, открытый на двух противоположных концах, через которые проходит часть 26А. В частности, этот кожух определен двумя пластинами 44, ориентированными параллельно друг другу и части 26А и установленными относительно нее в противоположных положениях. Пластины 44 соединены друг с другом посредством поперечных пластин 46, 48, установленных соответственно на двух противоположных боковых кромках части 26A. Ролик 101 установлен на пластине 48 с возможностью вращения вокруг оси X1, расположенной сбоку от опорной оси O.

Рычаги 32 и 34 имеют многоугольное, предпочтительно прямоугольное поперечное сечение и проходят в продольном направлении в соответствии с криволинейным развертыванием, как и выступающая часть 26A.

Рычаги 32 установлены во внутренней области соответствующей стороны части 26A и по существу представляют собой две направляющие, на которых перемещается каретка 42. С этой целью противоположные продольные кромки каждого рычага 32 имеют криволинейный профиль с общим центром кривизны, расположенным вдоль упомянутой выше опорной оси O. Эти противоположные кромки выполнены с возможностью входить в контакт с группой противоположных колесиков 52, установленных на соответствующей пластине 44, обращенной к рычагу 32 каретки 42.

Таким образом, при движении рычаги 32 выполняют функцию направления каретки 42 в воображаемой плоскости, образованной частью 26A, вдоль криволинейной траектории, центр кривизны которой расположен на опорной оси О. Ролик 101 располагается на каретке 42 так, что поступательному движению каретки приблизительно соответствует поворот его оси X1 относительно опорной оси О.

Рычаги 34, напротив, образуют направляющие для удержания каретки в боковом направлении, то есть, они удерживают каретку в фиксированном положении в направлении, поперечном плоскости движения. В свою очередь, каретка 42 также на внутренних сторонах пластин 44, на которых также закреплены колесики 52, имеет ползуны 54, выполненные с возможностью входить в контакт с наружными поверхностями 34' рычагов 34. Предпочтительно ползуны 54 установлены на пластинах 44 в соответствии с конфигурацией, обеспечивающей возможность изменения их положения относительно самих пластин, например, посредством винтовых фиксирующих элементов и вставки взаимозаменяемых прокладок для обеспечения возможности регулирования положения каретки в поперечном направлении, а также устранения любой возможный зазор.

С другой стороны, в различных предпочтительных вариантах осуществления направляющая система устройства согласно настоящему изобретению предусмотрена для обеспечения возможности регулирования радиального расстояния (относительно криволинейный траектории, определяемый рычагом 32) между колесиками 52, входящими в контакт с противоположными краями одного и того же рычага 32, для того, чтобы способствовать установке каретки 42 на пластине 26А и, кроме того, также в этом случае, чтобы обеспечить компенсацию любого возможного зазора. В различных предпочтительных вариантах осуществления для этой цели в системе предусмотрено то, что колесики 52, входящие в контакт с одной из двух противоположных сторон рычага 32, установлены на пластине 44 за счет вставки соединительного элемента, имеющего эксцентриковый профиль.

Кроме того, предлагаемое устройство содержит линейный привод 62, основной кожух которого установлен на опорной конструкции 20, в частности, на кожухе 24, либо на пластине 26, с возможностью двигаться вперед и назад в плоскости, параллельной плоскости движения каретки 42. Конец подвижного элемента привода, в свою очередь, соединен с кареткой 42, предпочтительно на одной из двух пластин 44, притом в этом случае так, чтобы этот элемент мог двигаться вперед и назад относительно каретки.

Как видно на фиг.1 и 2, приведение в действие вышеупомянутого привода из состояния минимального удлинения в состояние максимального удлинения обеспечивает перемещение каретки 42 из конечного положения, рядом с кожухом 24 опорной конструкции 20 (слева на фиг.1А), в конечное положение в направлении конца выступающей части 26А (справа на фиг.1А).

Что касается ролика 101, это движение каретки соответствует переходу ролика из положения с максимальным наклоном относительно ролика 102 в положение с нулевым наклоном. Каретка 42 и, следовательно, ролик 101 могут принимать любые промежуточные положения между этими конечными положениями.

Что касается устройства наклона, следует также отметить, что на одной или обеих противоположных сторонах части 26А установлены соответствующие концевые детали 121 для вышеупомянутых двух конечных положений каретки на противоположных концах рычагов 32 и 34. Эти детали предусматривают резьбовые элементы для точной регулировки конечного положения.

Упомянутый линейный привод предпочтительно образован винтовым приводом, управляемым электродвигателем. Альтернативно, в общем случае, могут быть предусмотрены приводы другого типа, например пневматические или гидравлические цилиндры.

Этим приводом управляют для управления роликом 101 вышерассмотренными средствами. В частности в процессе операции загибания кромок роликом 101 управляют в пределах набора заданных наклонных положений, каждое из которых соответствует различным проходам головки по траектории гибки, для осуществления постепенного сгибания кромок металлического листа. Кроме того, как упомянуто выше, в качестве альтернативы на протяжении отдельных проходов ролик 101 регулируют более точно, в зависимости от положения головки вдоль траектории гибки для адаптации ее положения к возможным особенностям производимого соединения.

Что касается ролика 102, как раскрыто выше, в кромкозагибочной головке согласно настоящему изобретению его, как и ролик 101, перемещают посредством подвижной детали. Следует отметить, что, как видно на фиг.2, направление движения ролика 102 перпендикулярно оси вращения X2 и находится в одной и той же плоскости, образованной двумя осями X1 и X2.

В различных предпочтительных вариантах осуществления, как и в варианте, показанном на упомянутом чертеже, эта деталь образована подвижным элементом линейного привода 68, установленного на опорной конструкции 20, в частности на кожухе 24 этой структуры, посредством крепежных кронштейнов, и ориентирован так, что его рабочая ось расположена параллельно и/или на одной линии с упомянутым направлением движения ролика 102. В различных вариантах осуществления подвижная деталь привода связана с одной или несколькими линейными направляющими (на чертеже не показаны), которые предпочтительно контактируют с той его частью, которая выступает наружу, для предотвращения эффект вращения этой детали и, следовательно, для обеспечения точного поперечного позиционирования ролика 102 относительно направления Y, независимо от его положения вдоль упомянутого направления.

Таким образом, вышеупомянутым приводом управляют в соответствии с вышерассмотренными способами, то есть, изменяют положение ролика 102 в зависимости от сигнала, указывающего силу, прикладываемую этим роликом к металлическому листу, и/или в зависимости от сигнала, указывающего положение головки вдоль заданной траектории, по которой она должна перемещаться в процессе операции загибания кромок.

В связи с этим следует отметить, что вышеописанный блок управления может быть выполнен с возможностью принимать сигнал, указывающий силу, прикладываемую роликом 102 и, следовательно, приводом, на основании тока питания привода. В качестве альтернативы, головка 10 может быть оснащена датчиком силы, связанным с подвижной деталью привода.

В свете вышеизложенного следует еще раз отметить (см., в частности, фиг.1), что кромкозагибочная головка 10 отличается тем, что собственное продольное направление каждого из двух линейных приводов 62 и 68 ориентировано по существу параллельно опорной оси R (или, возможно, по одной линии с ней). В частности, линейный привод 62 установлен так, что при его движении вперед и назад его рабочая ось расположена параллельно оси R или на одной линии с ней в одном или нескольких положениях каретки вдоль рычагов 32, 34 (в показанном примере - в конечном положении каретки справа), или, во всяком случае, в других положениях каретки, наклонена относительно опорной оси R в соответствии с углом, не превышающим 30°, и предпочтительно составляющим 15°.

Кроме того, основной кожух каждого из двух приводов 62 и 68 установлен вблизи соединительной части 22, и оба эти привода действуют с одной и той же стороны в направлении от вышеупомянутой части для перемещения двух соответствующих роликов по направлению друг к другу.

Вышеупомянутые характеристики таковы, что головка в основном разворачивается в направлении оси R, тогда как в поперечном направлении она по существу не создает преград. Центр тяжести головки предпочтительно расположен вблизи соединительной части 22, при этом электрические соединители двух приводов легкодоступны.

Заявителем было обнаружено, что вышеприведенная конфигурация с точки зрения управления работой обеспечивает больше возможностей маневрирования головки, прежде всего в таких применениях, в которых доступное пространство особенно ограничено.

Разумеется, без ущерба для сущности данного изобретения и без выхода за объем его защиты, определенного в прилагаемой формуле изобретения, могут быть использованы детали конструкции и варианты осуществления изобретения, отличающиеся, в том числе значительно, от описанных и проиллюстрированных в качестве примера.

Настоящее изобретение относится к способу загибания кромок металлических листов кромкозагибочной головкой, содержащей кромкозагибочный ролик (101) и второй, противоположный, ролик (102), выполненные с возможностью вращаться вокруг соответствующих осей и лежащие в одной и той же плоскости. Данный способ предусматривает изменение положения второго ролика, противоположного кромкозагибочному ролику, в зависимости от сигнала, указывающего силу, прикладываемую вторым роликом к металлическому листу, и/или в зависимости от сигнала, указывающего положение головки вдоль заданной траектории. В результате обеспечивается повышение качества механической обработки. 3 н. и 8 з.п. ф-лы, 7 ил.

1. Способ загибания кромок металлических листов кромкозагибочной головкой (10), которая содержит опорную конструкцию (20), несущую первый ролик (101) и второй ролик (102), устанавливающиеся в процессе работы в противоположных положениях относительно предназначенной для загибания кромки металлического листа и выполненные с возможностью свободно вращаться вокруг, соответственно, первой оси (X1) и второй оси (X2), находящихся в одной и той же плоскости, предусматривающий этапы, на которых:

- направляют первый и второй ролик (101, 102), находящиеся в контакте с упомянутой кромкой металлического листа, вдоль одной и той же заданной траектории или вдоль согласующихся траекторий (T) для заданного числа проходов, и

- между по меньшей мере одним проходом и следующим проходом изменяют наклон первого ролика (101) относительно второго ролика (102) так, чтобы наклон первого ролика в этих двух проходах различался, в частности становился меньше в следующем проходе,

отличающийся тем, что на протяжении одного или нескольких упомянутых проходов изменяют положение второго ролика (102) относительно первого ролика (101) в направлении поперек к упомянутой второй оси и к упомянутой траектории, в зависимости от сигнала, указывающего силу, прикладываемую вторым роликом к металлическому листу, и/или от сигнала, указывающего положение головки вдоль упомянутой траектории.

2. Способ по п. 1, в котором траекторию (T) разделяют на разные участки или точки (T', T'') и сопоставляют эти участки или точки с заданным набором положений второго ролика (102) относительно первого ролика (101), причем положение упомянутого второго ролика изменяют в зависимости от сигнала, указывающего положение головки вдоль упомянутой траектории.

3. Способ по п. 1, в котором положение второго ролика (102) изменяют в зависимости от сигнала, указывающего разность между силой, прикладываемой вторым роликом (102) к упомянутому металлическому листу, и заданным опорным значением.

4. Способ по п. 3, в котором траекторию (T) разделяют на разные участки или точки (T', T'') и сопоставляют с этими участками или точками соответствующие опорные значения.

5. Способ по п. 1, в котором на протяжении одного или нескольких проходов изменяют наклон первого ролика (101) относительно второго ролика (102) в зависимости от сигнала, указывающего положение упомянутой головки вдоль упомянутой траектории.

6. Способ по п. 5, в котором траекторию (T) разделяют на разные участки или точки (T', T'') и сопоставляют с этими участками или точками заданный набор наклонов первого ролика (101) относительно второго ролика (102), причем наклон упомянутого первого ролика изменяют в зависимости от сигнала, указывающего положение упомянутой головки вдоль упомянутой траектории.

7. Кромкозагибочная головка (10) для загибания кромок металлических листов, содержащая:

- опорную конструкцию (20), несущую первый ролик (101) и второй ролик (102), выполненные с возможностью устанавливаться в процессе работы в противоположные положения относительно кромки металлического листа, предназначенной для загибания, и с возможностью свободно вращаться вокруг первой оси (X1) и второй оси (X2), соответственно, причем первая и вторая оси находятся в одной и той же плоскости, и

- устройство, выполненное с возможностью регулировать наклон первой оси (X1) в вышеупомянутой плоскости, причем указанная вторая ось (X2) определена деталью, выполненной с возможностью изменять положение упомянутой оси в направлении, поперечном упомянутой оси и находящемся в упомянутой плоскости,

отличающаяся тем, что она содержит линейный привод (68), подвижная деталь которого представляет собой упомянутую деталь, определяющую упомянутую вторую ось, при этом опорная конструкция (20) содержит соединительную часть (22) для присоединения упомянутой головки к устройству автоматизированного перемещения, предпочтительно к роботу-манипулятору, определяющему опорную ось (R), причем привод (68) установлен так, что его рабочая ось расположена параллельно или на одной линии с опорной осью (R).

8. Кромкозагибочная головка по п. 7, в которой устройство регулирования наклона содержит направляющую (32), определяющую траекторию, имеющую по меньшей мере один криволинейный участок, каретку (42), выполненную с возможностью движения по этой направляющей вдоль упомянутой траектории, на которой с возможностью вращения вокруг первой оси (X1) смонтирован первый ролик (101), и линейный привод (62), своим первым концом соединенный с возможностью вращения с опорной конструкцией (20), и своим вторым, противоположным, концом соединенный с подвижной кареткой (42), причем упомянутая траектория имеет такую форму, что каретка (42) может передвигаться вдоль направляющей (32), посредством приведения в действие привода (62), между первым конечным положением, в котором первая ось (X1) первого ролика (101) установлена в соответствии с максимальным наклоном относительно второй оси (X2) второго ролика (102), и вторым конечным положением, при котором первая и вторая оси (X1, X2) параллельны друг другу, или, во всяком случае, первая ось (X1) установлена в соответствии с минимальным наклоном относительно второй оси (X2).

9. Кромкозагибочная головка по п. 8, в которой линейный привод (62) упомянутого устройства регулирования установлен так, что его рабочая ось расположена параллельно или на одной линии с опорной осью (R) соединительной части (22), по меньшей мере когда каретка находится в одном из первого конечного положения или второго конечного положения или в промежуточном положении между ними, причем, когда каретка находится в других положениях вдоль упомянутой направляющей, упомянутая рабочая ось ориентирована относительно упомянутой опорной оси в соответствии с углом наклона, не превышающим 30° и предпочтительно составляющим 15°.

10. Кромкозагибочная головка по п. 8 или 9, в которой привод (68), определяющий вторую ось (X2), и привод (62) устройства регулирования наклона установлены рядом друг с другом и ориентированы так, что в процессе работы они оба действуют в направлении от соединительной части (22) для перемещения соответствующих первого и второго роликов (101, 102) друг к другу.

11. Устройство для загибания кромок металлических листов, содержащее:

- кромкозагибочную головку по любому из пп. 7–10,

- устройство для перемещения упомянутой головки, и

- блок управления, выполненный с возможностью управлять устройством перемещения и кромкозагибочной головкой для осуществления способа по любому из пп. 1–6.

| СПОСОБ ЗАЩИТЫ ТЕКСТОВОЙ ИНФОРМАЦИИ ОТ НЕСАНКЦИОНИРОВАННОГО ДОСТУПА | 2010 |

|

RU2439693C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ ЛИСТОВОГО МЕТАЛЛА, В ЧАСТНОСТИ КРОМКОЗАГИБОЧНЫЙ СТАНОК, И ПРИВОДНАЯ СИСТЕМА ДЛЯ ТАКОГО СТАНКА | 2004 |

|

RU2355498C2 |

| DE 10111374 B4, 03.02.2005 | |||

| DE 202004012580 U1, 22.09.2005. | |||

Авторы

Даты

2021-02-19—Публикация

2017-10-06—Подача