Область техники, к которой относится изобретение

Изобретение относится к накопителям электрической энергии, в частности к способу изготовления таких накопителей и устройству для его осуществления.

В дальнейшем под «накопителем электрической энергии» следует понимать либо конденсатор (то есть пассивную систему, содержащую два электрода и изолятор), либо суперконденсатор (то есть систему, содержащую по меньшей мере два электрода, электролит и по меньшей мере один разделитель), либо батарею типа литиевой (то есть систему, содержащую по меньшей мере один анод, по меньшей мере один катод и раствор электролита между анодом и катодом).

Уровень техники

Известны различные способы изготовления накопителей электрической энергии.

Обычно такой накопитель содержит цилиндрический рулонный элемент, имеющий по меньшей мере два электрода и по меньшей мере один разделитель. Электроды и разделитель содержат, соответственно, один или несколько наложенных друг на друга листов.

Каждый электрод выступает на соответствующем конце рулонного элемента, образуя коллекторный участок сбора тока в виде спирали на каждом конце рулонного элемента. Таким образом, два коллекторных участка находятся на двух противоположных концах рулонного элемента.

Каждый коллекторный участок своим свободным концом предназначен для соединения посредством сварки либо напрямую с крышкой, закрывающей конец полого цилиндрического корпуса, в котором находится рулонный элемент, либо с соединенной с крышкой промежуточной соединительной деталью.

Далее описан вариант, когда конец коллекторного участка соединен сваркой напрямую с крышкой. Вместе с тем, из поставленных задач и предлагаемых изобретением решений будет понятно, что с тем же результатом можно применять и соединение сваркой конца коллекторного участка с промежуточной деталью, соединенной с крышкой.

Технология сварочного соединения конца коллекторного участка с соответствующей крышкой в основном является лазерной, выполняемой по радиусам конца коллекторного участка сбора тока.

Качество и возможность воспроизведения лазерной сварки конца коллекторного участка на крышке связаны, в частности, со следующими параметрами:

- контролем качества лазерного луча,

- контролем значений толщины и однородности конца коллекторного участка и соединяемой сваркой крышки,

- контролем контакта между концом коллекторного участка и крышкой.

Качество сквозной сварки, выполняемой в настоящее время, страдает от того, что крышка является массивной (от 2 до 3 мм толщины в целом и от 0,5 до 1 мм в зоне сварки) по сравнению с концом коллекторного участка катушки, толщина которого составляет от 20 до 50 мкм.

Эта разница в толщине оказывает значительное влияние на теплопередачу во время лазерной сварки крышки с концом коллекторного участка катушки: как только крышка начинает плавиться, расплавленный участок крышки попадает на конец коллекторного участка и может привести к его разрушению за счет большой разницы в поглощении тепла между крышкой 30 и концом коллекторного участка.

Плохой контакт между концом коллекторного участка и крышкой и/или меняющаяся толщина конца коллекторного участка вдоль сварного шва могут привести к следующим последствиям:

- плохому качеству сварки ввиду недостаточного количества материала, что приводит к повышению общего сопротивления устройства накопления,

- образованию на крышке разрывов из-за нестабильности точек плавления сварного шва или попадания газа между концом коллекторного участка и крышкой с появлением пузыря во время нагрева сварного шва, что приводит к потере герметичности устройства накопления.

Задачей изобретения является создание способа изготовления накопителя, который позволил бы ограничить потери герметичности устройства накопления во время крепления сваркой крышек на концах коллекторных участков сбора тока.

Кроме того, изобретение направлено на создание способа, позволяющего повысить электрическое и механическое качество сварного соединения.

Изобретение также направлено на создание устройства для осуществления такого способа.

Раскрытие изобретения

Указанные задачи решены в способе изготовления накопителя электрической энергии, имеющего цилиндрический рулонный элемент, содержащий по меньшей мере два электрода и по меньшей мере один разделитель, намотанные вместе в виде витков, при этом каждый электрод выступает на соответствующем осевом конце рулонного элемента, образуя коллекторный участок сбора тока, с которым посредством сварки соединена по меньшей мере одна коллекторная деталь сбора тока, электрически соединенная с крышкой, закрывающей корпус, в котором расположен рулонный элемент, при этом способ включает в себя этап радиального загибания по меньшей мере одного коллекторного участка сбора тока на его конце от центра к периферии конца коллекторного участка.

Радиальное загибание конца коллекторного участка от центра к периферии этого конца позволяет сделать конец коллекторного участка более плоским, что повышает качество контакта между концом коллекторного участка и крышкой или промежуточной соединительной деталью.

В случае радиального загибания конца коллекторного участка от периферии к центру участки коллекторного участка будут стремиться вернуться в свое первоначальное положение, что делает конец коллекторного участка сбора тока менее плоским и, следовательно, снижает качество контакта между концом коллекторного участка и крышкой или промежуточной соединительной деталью.

Разумеется, так называемая коллекторная деталь сбора тока может быть промежуточной деталью между концом участка и крышкой (в этом случае коллекторная деталь отделена от крышки) или быть частью крышки (в этом случае коллекторная деталь неподвижно соединена с крышкой таким образом, что крышка и коллекторная деталь образуют единый элемент).

Изобретение содержит следующие предпочтительные, но не ограничительные отличительные признаки, взятые отдельно или в комбинации:

- загибание конца коллекторного участка (102, 103) сбора тока производят путем приложения давления;

- этап загибания осуществляют по всей поверхности конца коллекторного участка (102, 103) сбора тока;

- этап загибания осуществляют путем прижатия по меньшей мере одного валка (40), оказывающего давление на конец коллекторного участка (102, 103) сбора тока от центра к периферии конца коллекторного участка сбора тока;

- рулонный элемент (10) приводят в относительное поступательное и вращательное движение по отношению к валку (40);

- поверхность контакта между валком (40) и концом коллекторного участка (102, 103) сбора тока меньше радиуса указанного конца;

- этап загибания включает по меньшей мере один проход валка (40) по всей поверхности конца коллекторного участка (102, 103) сбора тока;

- этап загибания осуществляют в по меньшей мере два прохода валка (40) на конце коллекторного участка (102, 103) сбора тока, при этом каждый проход позволяет загибать витки (101) по высоте менее 1,5 мм;

- скорость вращения превышает 400 об/мин, предпочтительно составляет от 400 до 1600 об/мин, а еще предпочтительнее составляет от 800 до 1300 об/мин;

- валок (40) загибает конец коллекторного участка сбора тока по высоте, составляющей от 0,5 мм до 3 мм;

- коллекторные участки (102, 103) сбора тока загибают таким образом, чтобы добиться перекрывания одним витком следующего витка на по меньшей мере 0,1 мм;

- цилиндрический рулонный элемент (10) вращают вокруг его оси, а валок (40) перемещают поступательно в направлении, перпендикулярном к оси вращения рулонного элемента (10);

- держатель ролика (40) является неподвижным, а цилиндрический рулонный элемент (10) вращают вокруг его оси и поступательно перемещают относительно валка (40);

- рулонный элемент (10) является неподвижным, а валок (40) вращают и поступательно перемещают относительно рулонного элемента (10);

- способ включает этап, на котором действуют давлением на боковую стенку коллекторного участка (102, 103) сбора тока на уровне ее свободного конца для получения скошенной наружной фаски коллекторного участка сбора тока после загибания;

- валок (40) содержит по меньшей мере один вращающийся шарик;

- валок (40) содержит множество роликов, отстоящих друг от друга на расстояние d вдоль радиуса конца участка, при этом множество роликов перемещают от центра к периферии конца коллекторного участка на расстояние d, обеспечивая загибание различных зон конца коллекторного участка;

- валок (40) содержит множество роликов, смещенных в угловом направлении относительно друг друга, при этом каждый ролик входит в контакт со всей поверхностью конца коллекторного участка сбора тока, причем каждый следующий ролик увеличивает высоту загибания конца коллекторного участка, произведенного предыдущим роликом, входившим до этого в контакт с концом коллекторного участка сбора тока;

- этап загибания включает этап подготовки краев витков, на котором край витков рулонного элемента направляют наружу, и этап, на котором действуют давлением на край витков, направленных от основания рулонного элемента.

Объектом изобретения является также устройство для осуществления описанного выше способа. В частности, объектом изобретения является устройство для изготовления накопителя электрической энергии, имеющего цилиндрический рулонный элемент, содержащий по меньшей мере два электрода и по меньшей мере один разделитель, намотанные вместе в виде витков, при этом каждый электрод выступает на соответствующем осевом конце рулонного элемента, образуя коллекторный участок сбора тока, с которым посредством сварки соединена по меньшей мере одна коллекторная деталь сбора тока, электрически соединенная с крышкой, закрывающей корпус, в котором расположен рулонный элемент, при этом устройство содержит средства радиального загибания по меньшей мере одного коллекторного участка сбора тока на его конце от центра к периферии конца коллекторного участка.

Кроме того, объектом изобретения является накопитель электрической энергии, имеющий цилиндрический рулонный элемент, содержащий по меньшей мере два электрода и по меньшей мере один разделитель, намотанные вместе в виде витков, при этом каждый электрод выступает на соответствующем осевом конце рулонного элемента, образуя коллекторный участок сбора тока, с которым посредством сварки соединена по меньшей мере одна коллекторная деталь сбора тока, электрически соединенная с крышкой, закрывающей корпус, в котором расположен рулонный элемент, при этом по меньшей мере один коллекторный участок сбора тока загнут в радиальном направлении от центра к периферии конца коллекторного участка.

Краткое описание чертежей

Другие особенности и преимущества изобретения будут более понятны из нижеследующего описания, представленного исключительно в качестве неограничивающего примера со ссылками на прилагаемые чертежи.

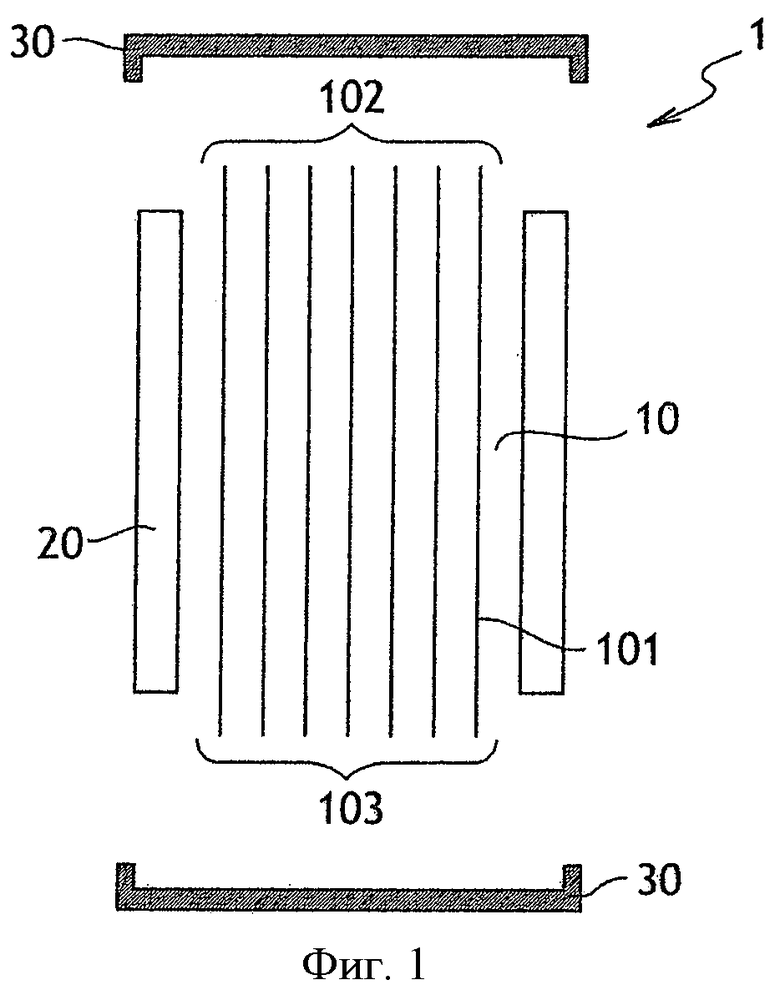

На фиг.1 показана схема расположения различных элементов, входящих в состав накопителя электрической энергии, вид в продольном разрезе;

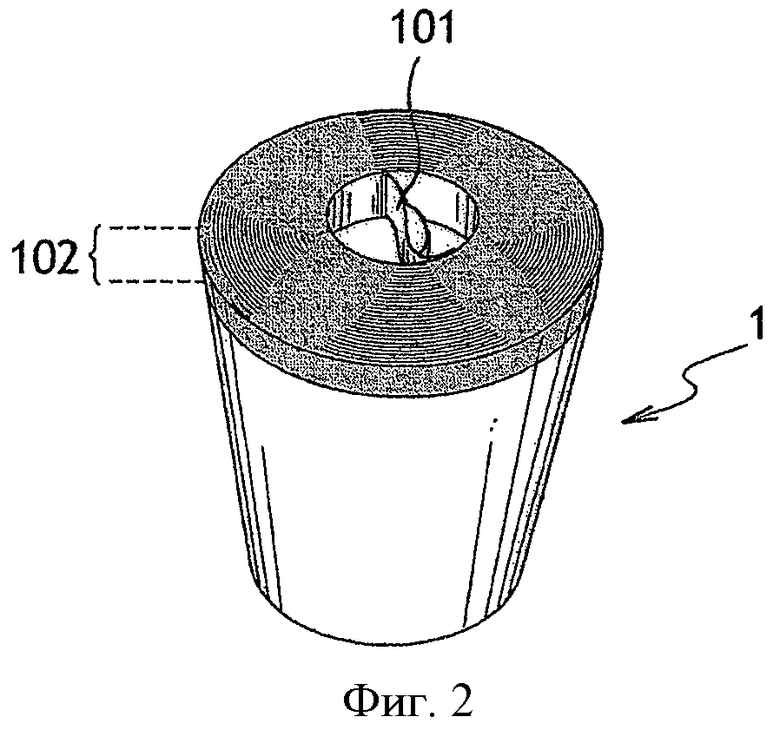

на фиг.2 - рулонный элемент накопителя электрической энергии, вид в перспективе;

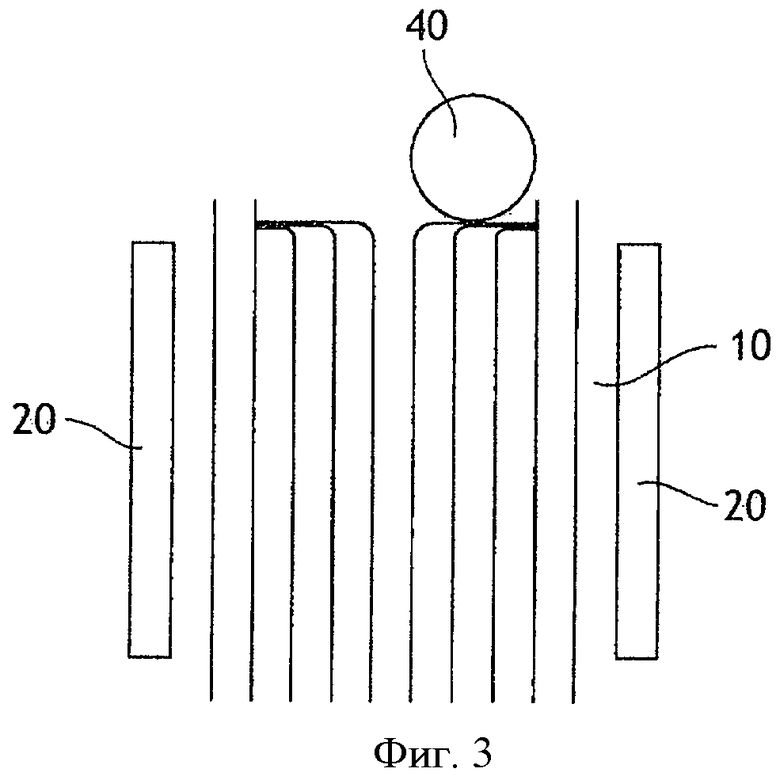

на фиг.3 - этап загибания рулонного элемента;

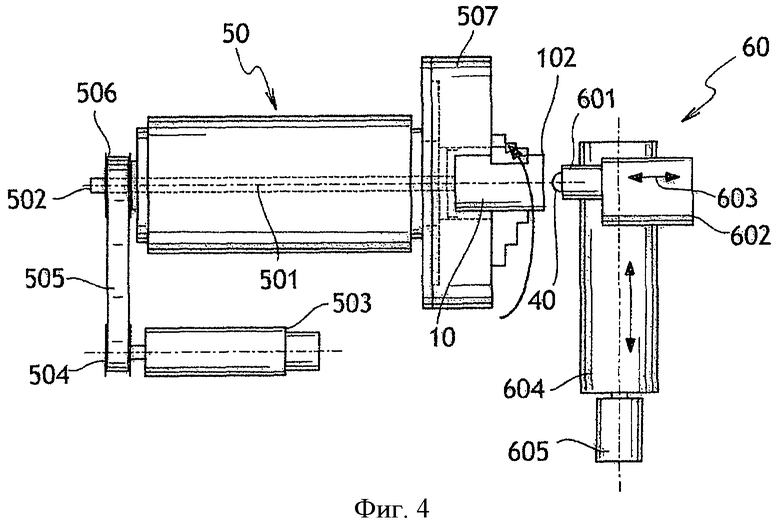

на фиг.4 - вариант выполнения устройства для изготовления рулонных элементов;

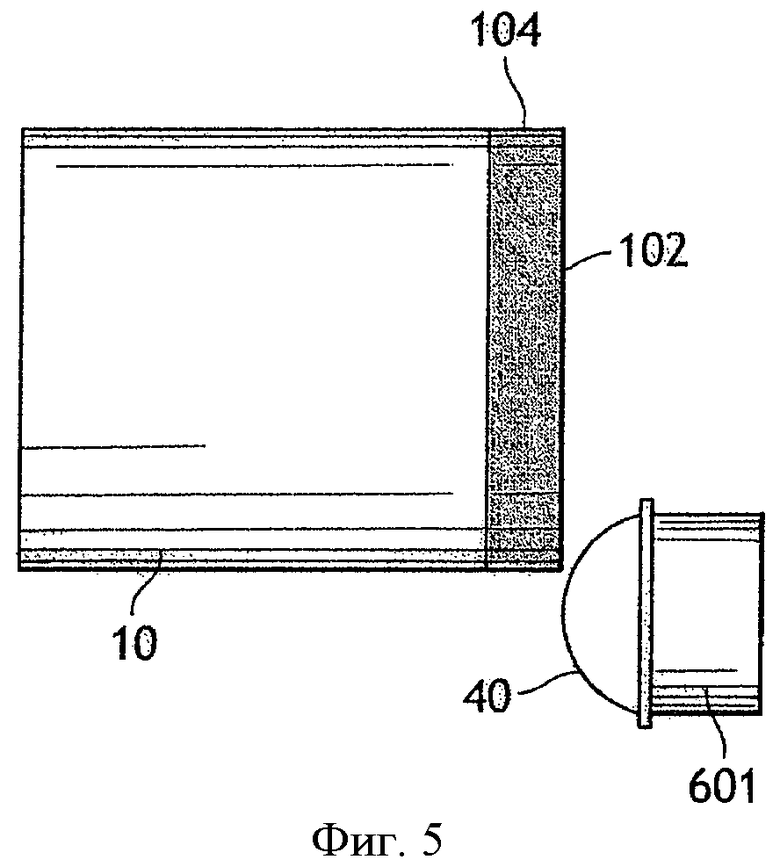

на фиг.5 - альтернативный этап способа согласно изобретению.

Осуществление изобретения

Как показано на фиг.1 и 2, накопитель 1 содержит рулонный элемент 10, установленный внутри корпуса 20, и две крышки 30.

Рулонный элемент 10 выполнен путем наложения друг на друга листов, намотанных вместе в виде витков 101, образуя цилиндрическую катушку. В частности, рулонный элемент 10 содержит два электрода и один (или несколько) разделитель, каждый из которых может состоять из одного или нескольких листов.

Каждый электрод выступает на соответствующем конце рулонного элемента, образуя спиралевидный коллекторный участок 102, 103 сбора тока на каждом конце рулонного элемента 10. В частности, лист каждого электрода, называемый «коллекторным листом сбора тока», выступает на соответствующем конце рулонного элемента 10.

Таким образом, рулонный элемент 10 содержит коллекторный участок 102, 103 на каждом из своих противоположных концов.

Корпус 20, предназначенный для установки в нем рулонного элемента 10, имеет цилиндрическую форму и открыт на своих двух концах.

Для закрывания двух концов корпуса 20 предназначены крышки 30. Кроме того, каждая крышка 30 предназначена для электрического соединения с концом соответствующего коллекторного участка 102, 103 рулонного элемента 10 либо путем крепления сваркой крышки 30 непосредственно на конце коллекторного участка 102, 103, либо путем электрического соединения крышки 30 с промежуточной деталью, закрепленной сваркой на коллекторном участке 102, 103.

Далее будет описан случай, когда конец коллекторного участка 102, 103 сбора тока соединен сваркой непосредственно с крышкой 30.

Перед креплением посредством лазерной сварки конца коллекторного участка 102, 103 на крышке 30 с промежуточной соединительной деталью или без нее согласно изобретению имеется этап радиального загибания конца коллекторного участка 102, 103 сбора тока от центра конца коллекторного участка к его периферии. Этот этап показан, в частности, на фиг.3.

Загибание витков 101 от центра к периферии конца коллекторного участка 102, 103 основано на затрудненном распрямлении витков и, следовательно, на их стремлении оставаться в загнутом состоянии после прохода загибочного инструмента. Если же загибание витков 101 производить от периферии к центру конца участка, витки 101 будут, наоборот, стремиться вернуться в свое первоначальное положение после прохода загибочного инструмента.

Радиальное загибание витков 101 от центра к периферии конца коллекторного участка 102, 103 имеет много преимуществ. В частности, такое загибание позволяет получить рулонный элемент 10, в котором концы являются более плоскими, материал на концах распределен по существу равномерно, а поверхность каждого конца имеет мало разрывов материала.

Это позволяет ограничить потерю герметичности изготовленных накопителей 1 и повысить электрическое и механическое качество сварного соединения крышки 30 с концом коллекторного участка 102, 103.

Предпочтительно загибание конца коллекторного участка 102, 103 сбора тока можно произвести путем приложения давления. При загибании с приложением давления конец коллекторного участка 102, 103 является более плоским, в частности, по сравнению с фрикционным загибанием витков 101, которое может привести к разрыву материала и повышению шероховатости.

Как правило, сварной шов соединения крышки с концом коллекторного участка 102, 103 выполняют вдоль радиусов конца коллекторного участка 102, 103. Для облегчения автоматизации изготовления этап загибания можно осуществлять по всей поверхности конца коллекторного участка 102, 103. Таким образом, контакт между крышкой 30 и концом коллекторного участка 102, 103 сбора тока является оптимальным в любой точке поверхности конца коллекторного участка 102, 103 сбора тока. За счет этого сварное соединение имеет одинаковое качество на любом радиусе конца коллекторного участка 102, 103 сбора тока, по которому производят сварку.

Этап загибания можно осуществлять при помощи устройства, показанного на фиг.4.

Устройство содержит держатель 50 рулонного элемента, валок 40 и держатель 60 валка.

Держатель 50 рулонного элемента содержит вал 501, один конец 502 которого соединен с первым приводом 503 вращения вала 501 вокруг его продольной оси.

Привод 503 содержит, например, двигатель, на выходном валу которого имеется ведущий шкив 504, соединенный ремнем 505 с ведомым шкивом 506, установленным на конце 502 вала 501 держателя 50 рулонного элемента. Разумеется, привод может быть выполнен посредством использования других известных средств.

Другой конец вала 501 соосно соединен с патроном 507, предназначенным для установки в него рулонного элемента 10 таким образом, чтобы его ось вращения совпадала с продольной осью вала 501.

Таким образом, средства 50 удержания рулонного элемента обеспечивают приведение во вращение рулонного элемента 10 вокруг его оси.

Предпочтительно валок 40 является телом вращения. В варианте осуществления изобретения, показанном на фиг.5, валок 40 представляет собой вращающийся шарик, например металлический, предназначенный для входа в контакт с концом коллекторного участка 102 для загибания витков 101 на конце участка 102. Преимуществом вращающегося шарика является возможность адаптации его скорости к скорости рулонного элемента 10, который вращает его за счет трения, когда рулонный элемент 10 и вращающийся шарик входят в контакт. Другим преимуществом вращающегося шарика является то, что его износ равномерно распределяется по его поверхности в отличие от неподвижного ролика, при использовании которого износ концентрируется на поверхности контакта между роликом и концом коллекторного участка.

Держатель 60 валка содержит чашку 601, неподвижно установленную на каретке 602 и предназначенную для удержания валка 40 с одновременным обеспечением его вращения вокруг его центра симметрии.

Каретка 602 выполнена с возможностью скольжения вдоль первой направляющей 603 в направлении, параллельном оси вращения рулонного элемента 10. Каретка 602 выполнена также с возможностью скольжения вдоль второй направляющей 604 в направлении, перпендикулярном к оси вращения рулонного элемента 10.

Перемещение каретки 602 путем скольжения вдоль первой и второй направляющих 603, 604 обеспечивается вторым приводом 605 любого известного типа, например двигателем.

Загибание конца коллекторного участка 102 сбора тока осуществляют путем прижатия валка 40 к концу коллекторного участка 102 сбора тока от его центра к его периферии. Валок 40 прижимают таким образом, чтобы оказывать давление на витки 101 на уровне конца коллекторного участка 102 с целью их загибания.

Для этого после закрепления рулонного элемента 10 в патроне 507 его приводят во вращение вокруг его оси.

Предпочтительно скорость вращения превышает 400 об/мин. Действительно, чем больше скорость вращения рулонного элемента 10, тем выше качество загибания витков 101 конца коллекторного участка 102 сбора тока. Вместе с тем, слишком высокая скорость может привести к преждевременному износу устройства и, в частности, валка 40. В связи с этим скорость вращения рулонного элемента 10 предпочтительно составляет от 400 до 1600 об/мин, а еще предпочтительнее - от 800 до 1300 об/мин.

Каретку 602 поступательно перемещают вдоль второй направляющей 604 при помощи второго привода таким образом, чтобы центр симметрии валка 40 совпал с осью вращения рулонного элемента 10.

После этого каретку 602 поступательно перемещают вдоль первой направляющей 603 при помощи второго привода 605 таким образом, чтобы валок 40 вошел в контакт с концом коллекторного участка 102 сбора тока.

Витки 101 конца коллекторного участка 102, входящие в контакт с валком 40, загибаются.

Предпочтительно поверхность контакта между валком 40 и концом коллекторного участка 102 сбора тока меньше радиуса конца коллекторного участка 102 сбора тока. Это позволяет повысить эффективность загибания при каждом проходе валка 40 на конце коллекторного участка 102 сбора тока.

Второй привод 605 поступательно перемещает каретку 602 вдоль второй направляющей 604 от центра к периферии конца коллекторного участка сбора тока. При этом конец коллекторного участка 102 сбора тока загибают таким образом, чтобы получить перекрывание одного витка 101 следующим витком на по меньшей мере 0,1 мм.

После прохода валка 40 по всей поверхности конца коллекторного участка 102 сбора тока второй привод 605 обеспечивает поступательное перемещение каретки 602 вдоль первой направляющей 603, чтобы отвести валок 40 от конца коллекторного участка 102 сбора тока.

Этап загибания можно осуществлять за один проход валка 40 по поверхности конца коллекторного участка 102 сбора тока или за несколько проходов. Второй проход валка 40 на конце коллекторного участка 102 сбора тока делает поверхность конца коллекторного участка 102 сбора тока более плотной, что еще больше повышает качество сварного соединения, выполняемого в дальнейшем между крышкой 30 и концом коллекторного участка. В качестве альтернативы можно производить более двух проходов валка 40 по поверхности конца коллекторного участка 102 сбора тока.

При каждом проходе конец коллекторного участка 102 сбора тока предпочтительно загибается по высоте, составляющей от 0,5 мм до 3 мм за проход. Загибание конца участка 102 по высоте менее 0,5 мм за проход не позволяет равномерно загнуть витки по одной из следующих причин:

- с одной стороны, неровность намотки рулонного элемента может превышать высоту загибания,

- с другой стороны, загибание по высоте менее 0,5 мм не позволяет преодолеть предел упругости витков.

Таким образом, загибание по высоте менее 0,5 мм требует, по меньшей мере, второго прохода ролика на конце коллекторного участка. Кроме того, загибание по высоте более 3 мм за проход может привести к поломке витков на конце коллекторного участка. В связи с этим предпочтительно загибание производят по высоте, составляющей от 0,5 до 3 мм за проход валка на конце коллекторного участка. Еще предпочтительнее конец коллекторного участка загибают в два прохода, при этом каждый проход позволяет загнуть витки по высоте менее 1,5 мм.

На фиг.5 показан вариант выполнения устройства, в котором цилиндрический рулонный элемент приводится во вращение вокруг его оси, а валок приводится в поступательное перемещение перпендикулярно к оси вращения рулонного элемента. Однако могут быть и другие варианты выполнения устройства, в которых рулонный элемент приводят во вращение и в поступательное перемещение относительно ролика.

Например, в не показанном варианте выполнения устройства согласно изобретению держатель валка является неподвижным, а цилиндрический рулонный элемент вращают вокруг его оси и поступательно перемещают относительно валка. В другом варианте выполнения устройства рулонный элемент является неподвижным, а валок вращают и поступательно перемещают относительно рулонного элемента.

После загибания конца коллекторного участка 102 сбора тока устройство можно использовать для воздействия давлением на боковую стенку 104 коллекторного участка 102 сбора тока, чтобы получить скошенную фаску коллекторного участка сбора тока. Это позволяет избежать выступания наружных загнутых витков 101 (то есть витков, находящихся на периферии коллекторного участка) за пределы рулонного элемента 10. Кроме того, загибание периферических витков 101 внутрь облегчает последующую операцию сварки за счет удаления этих витков от края крышки 30, поскольку в этой зоне сварка часто затруднена.

После этого можно выполнить загибание противоположного конца коллекторного участка тем же способом.

Понятно, что в описанные способ и устройство могут быть внесены различные изменения без выхода за рамки описанного изобретения.

Например, рулонный элемент может быть выполнен по-другому. В частности, он может содержать больше двух электродов.

Кроме того, решения, описанные в связи с непосредственным креплением сваркой конца коллекторного участка на крышке, можно аналогично применить для соединения сваркой конца участка с промежуточной деталью, электрически соединенной с крышкой.

Валок может содержать множество вращающихся шариков, отстоящих друг от друга на расстояние d вдоль радиуса конца участка. В этом случае множество вращающихся шариков перемещают одновременно от центра к периферии конца коллекторного участка на расстояние d, чтобы загибать различные зоны конца коллекторного участка. Это позволяет сократить время этапа загибания для каждого конца.

Как вариант, валок может содержать множество вращающихся шариков, смещенных в угловом направлении относительно друг друга, при этом каждый шарик входит в контакт со всей поверхностью конца коллекторного участка сбора тока, причем каждый следующий ролик увеличивает высоту загибания конца коллекторного участка, произведенного предыдущим роликом, входившим до этого в контакт с концом коллекторного участка сбора тока.

Наконец, этап загибания может включать этап подготовки краев витков, на котором край витков рулонного элемента направляют наружу, и этап, на котором действуют давлением на край витков, направленных от основания рулонного элемента.

Понятно, что изобретение можно применять одновременно на двух противоположных сторонах одного элемента, удерживая, например, элемент в симметричном зажиме, обеспечивающем работу загибающего ролика на каждом конце.

Изобретение относится к способу изготовления накопителя (1) электрической энергии, имеющего цилиндрический рулонный элемент (10), содержащий на каждом своем конце коллекторный участок сбора тока, а также к устройству для осуществления способа и накопителю, изготовленному этим способом. Согласно изобретению способ включает в себя этап радиального загибания по меньшей мере одного коллекторного участка сбора тока на его конце от центра к периферии конца коллекторного участка. Техническим результатом является повышение электрического и механического качества сварного соединения. 3 н. и 37 з.п. ф-лы, 5 ил.

1. Способ изготовления накопителя (1) электрической энергии, имеющего цилиндрический рулонный элемент (10), содержащий по меньшей мере два электрода и по меньшей мере один разделитель, намотанные вместе в виде витков (101), при этом каждый электрод выступает на соответствующем осевом конце рулонного элемента, образуя коллекторный участок (102, 103) сбора тока, с которым посредством сварки соединена по меньшей мере одна коллекторная деталь сбора тока, электрически соединенная с крышкой (30), закрывающей корпус (20), в котором расположен рулонный элемент (10), отличающийся тем, что включает в себя этап радиального загибания по меньшей мере одного коллекторного участка (102, 103) сбора тока на его конце от центра к периферии конца коллекторного участка (102, 103).

2. Способ по п.1, отличающийся тем, что загибание конца коллекторного участка (102, 103) сбора тока осуществляют путем приложения давления.

3. Способ по любому из пп.1 или 2, отличающийся тем, что этап загибания осуществляют по всей поверхности конца коллекторного участка (102, 103) сбора тока.

4. Способ по п.2, отличающийся тем, что этап загибания осуществляют путем прижатия, по меньшей мере, одного валка (40), оказывающего давление на конец коллекторного участка (102, 103) сбора тока от центра к периферии конца коллекторного участка сбора тока.

5. Способ по п.4, отличающийся тем, что рулонный элемент (10) приводят в поступательное и вращательное движение относительно валка (40).

6. Способ по любому из пп.4 или 5, отличающийся тем, что поверхность контакта между валком (40) и концом коллекторного участка (102, 103) сбора тока меньше радиуса указанного конца.

7. Способ по п.4, отличающийся тем, что этап загибания включает, по меньшей мере, один проход валка (40) по всей поверхности конца коллекторного участка (102, 103) сбора тока.

8. Способ по п.7, отличающийся тем, что этап загибания осуществляют, по меньшей мере, в два прохода валка (40) на конце коллекторного участка (102, 103) сбора тока, при этом при каждом проходе загибают витки (101) по высоте менее 1,5 мм.

9. Способ по п.4, отличающийся тем, что скорость вращения превышает 400 об/мин, предпочтительно составляет от 400 до 1600 об/мин, а наиболее предпочтительно составляет от 800 до 1300 об/мин.

10. Способ по п.4, отличающийся тем, что валком (40) загибают конец коллекторного участка сбора тока по высоте, составляющей от 0,5 мм до 3 мм.

11. Способ по п.1, отличающийся тем, что коллекторные участки (102, 103) сбора тока загибают таким образом, чтобы получить перекрывание одним витком следующего витка, по меньшей мере, на 0,1 мм.

12. Способ по п.4, отличающийся тем, что цилиндрический рулонный элемент (10) вращают вокруг его оси, а валок (40) поступательно перемещают перпендикулярно к оси вращения рулонного элемента (10).

13. Способ по п.4, отличающийся тем, что держатель валка (40) является неподвижным, а цилиндрический рулонный элемент (10) вращают вокруг его оси и поступательно перемещают относительно валка (40).

14. Способ по п.4, отличающийся тем, что рулонный элемент (10) является неподвижным, а валок (40) вращают и поступательно перемещают относительно рулонного элемента (10).

15. Способ по п.1, отличающийся тем, что включает в себя этап, на котором действуют давлением на боковую стенку коллекторного участка (102, 103) сбора тока на уровне ее свободного конца для получения скошенной наружной фаски коллекторного участка сбора тока после загибания.

16. Способ по п.1, отличающийся тем, что валок (40) содержит, по меньшей мере, один вращающийся шарик.

17. Способ по п.1, отличающийся тем, что валок (40) содержит множество роликов, отстоящих друг от друга на расстояние d вдоль радиуса конца участка, при этом множество роликов перемещают от центра к периферии конца коллекторного участка на расстояние d таким образом, чтобы загибать различные зоны конца коллекторного участка.

18. Способ по п.1, отличающийся тем, что валок (40) содержит множество роликов, смещенных в угловом направлении относительно друг друга, при этом каждый ролик входит в контакт со всей поверхностью конца коллекторного участка сбора тока, причем каждый следующий ролик увеличивает высоту загибания конца коллекторного участка, произведенного предыдущим роликом, входившим до этого в контакт с концом коллекторного участка сбора тока.

19. Способ по п.1, отличающийся тем, что этап загибания включает в себя подготовку краев витков, на котором край витков рулонного элемента направляют наружу, и воздействие давлением на край витков, направленных от основания рулонного элемента.

20. Устройство для изготовления накопителя электрической энергии, имеющего цилиндрический рулонный элемент (10), содержащий, по меньшей, мере два электрода и, по меньшей мере, один разделитель, намотанные вместе в виде витков (101), при этом каждый электрод выступает на соответствующем осевом конце рулонного элемента, образуя коллекторный участок (102, 103) сбора тока, с которым посредством сварки соединена, по меньшей мере, одна коллекторная деталь сбора тока, электрически соединенная с крышкой (30), закрывающей корпус (20), в котором расположен рулонный элемент (10), отличающееся тем, что содержит средства радиального загибания по меньшей мере одного коллекторного участка (102, 103) сбора тока на его конце от центра к периферии конца коллекторного участка (102, 103).

21. Устройство по п.20, отличающееся тем, что конец коллекторного участка (102, 103) сбора тока является загибаемым путем приложения давления.

22. Устройство по любому из пп.20 или 21, отличающееся тем, что средства загибания выполнены с возможностью загибания конца коллекторного участка (102, 103) сбора тока по всей его поверхности.

23. Устройство по п.20, отличающееся тем, что средства загибания содержат, по меньшей мере, один валок (40) для загибания конца коллекторного участка (102, 103) сбора тока путем приложения давления от центра к периферии конца коллекторного участка.

24. Устройство по п.23, отличающееся тем, что средства загибания выполнены с возможностью приведения рулонного элемента (10) в относительное поступательное и вращательное движение относительно валка (40).

25. Устройство по любому из пп.23 или 24, отличающееся тем, что поверхность контакта между валком (40) и концом коллекторного участка (102, 103) сбора тока меньше радиуса указанного конца.

26. Устройство по п.23, отличающееся тем, что средства загибания выполнены с возможностью осуществления, по меньшей мере, одного прохода валка (40) по всей поверхности конца коллекторного участка (102, 103) сбора тока.

27. Устройство по п.26, отличающееся тем, что средства загибания выполнены с возможностью осуществления, по меньшей мере, двух проходов валка (40) на конце коллекторного участка (102, 103) сбора тока, при этом каждый проход позволяет загнуть витки (101) по высоте меньше 1,5 мм.

28. Устройство по п.23, отличающееся тем, что скорость вращения превышает 400 об/мин, предпочтительно составляет от 400 до 1600 об/мин, а наиболее предпочтительно - от 800 до 1300 об/мин.

29. Устройство по п.23, отличающееся тем, что валок (40) выполнен с возможностью загибания конца коллекторного участка сбора тока по высоте, составляющей от 0,5 мм до 3 мм.

30. Устройство по п.20, отличающееся тем, что средства загибания выполнены с возможностью загибания коллекторных участков (102, 103) сбора тока, обеспечивая перекрывание одним витком следующего витка на, по меньшей мере, 0,1 мм.

31. Устройство по п.23, отличающееся тем, что цилиндрический рулонный элемент (10) установлен с возможностью вращения вокруг его оси, а валок (40) установлен с возможность поступательного перемещения перпендикулярно к оси вращения рулонного элемента (10).

32. Устройство по п.23, отличающееся тем, что держатель валка (40) является неподвижным, а цилиндрический рулонный элемент (10) установлен с возможностью вращения вокруг его оси и поступательного перемещения относительно валка (40).

33. Устройство по п.23, отличающееся тем, что рулонный элемент (10) является неподвижным, а валок (40) установлен с возможностью поступательного перемещения и вращения относительно рулонного элемента (10).

34. Устройство по п.23, отличающееся тем, что средства загибания имеют держатель (50) рулонного элемента, содержащий вал (501), один конец которого соединен с первым приводом (503) для приведения во вращение вала (501), а другой конец соосно соединен с патроном (507), предназначенным для установки в него рулонного элемента (10).

35. Устройство по п.23, отличающееся тем, что валок (40) содержит, по меньшей мере, один вращающийся шарик.

36. Устройство по п.35, отличающееся тем, что имеет держатель (60) валка, содержащий чашку (601), неподвижно соединенную с кареткой (602) для установки валка (40), при этом каретка (602) выполнена с возможностью скольжения вдоль первой направляющей (603) параллельно оси вращения рулонного элемента (10) и вдоль второй направляющей (604) перпендикулярно к оси вращения рулонного элемента (10).

37. Устройство по п.20, отличающееся тем, что валок (40) содержит множество роликов, отстоящих друг от друга на расстояние d вдоль радиуса конца участка, при этом множество роликов имеют возможность перемещения от центра к периферии конца коллекторного участка на расстояние d, обеспечивая загибание различных зон конца коллекторного участка.

38. Устройство по п.20, отличающееся тем, что валок (40) содержит множество роликов, смещенных в угловом направлении относительно друг друга, при этом каждый ролик имеет возможность входа в контакт со всей поверхностью конца коллекторного участка сбора тока, причем каждый следующий ролик выполнен с возможность увеличения высоты загибания конца коллекторного участка, произведенного предыдущим роликом, входившим до этого в контакт с концом коллекторного участка сбора тока.

39. Накопитель электрической энергии, содержащий цилиндрический рулонный элемент (10), имеющий, по меньшей мере, два электрода и, по меньшей мере, один разделитель, намотанные вместе в виде витков (101), при этом каждый электрод выступает на соответствующем осевом конце рулонного элемента, образуя коллекторный участок сбора тока, с которым посредством сварки соединена, по меньшей мере, одна коллекторная деталь сбора тока, электрически соединенная с крышкой, закрывающей корпус, в котором расположен рулонный элемент, отличающийся тем, что, по меньшей мере, один коллекторный участок сбора тока загнут в радиальном направлении от центра к периферии конца коллекторного участка.

40. Накопитель по п.39, отличающийся тем, что он изготовлен способом по любому из пп.1-19.

| US 3237274 А, 01.03.1966 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНДЕНСАТОРА РУЛОННОГО ТИПА И ЭПОКСИДНЫЙ КОМПАУНД ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1988 |

|

SU1609345A1 |

| EP 1223592 A1, 17.07.2002 | |||

| СПОСОБ И АППАРАТ ДЛЯ УДАЛЕНИЯ ДИОКСИДА УГЛЕРОДА (СО) ИЗ ПОТОКА ГАЗООБРАЗНЫХ ВЕЩЕСТВ | 2012 |

|

RU2603736C2 |

Авторы

Даты

2012-06-10—Публикация

2008-09-12—Подача