Предметом настоящего изобретения является способ управления подачей удлиненного элемента. В частности, настоящее изобретение относится также к процессу и к устройству для осуществления подобного способа.

Шина для колес транспортного средства обычно содержит каркасную конструкцию, содержащую по меньшей мере один каркасный слой, имеющий аксиально противоположные торцевые кромки, находящиеся в зацеплении с соответствующими кольцевыми фиксирующими конструкциями, встроенными в зоны, обычно обозначаемые названием «борта». Каркасная конструкция объединена с брекерной конструкцией, содержащей один или более брекерных слоя, расположенных в радиальном наложении по отношению друг к другу и по отношению к каркасному слою. В радиально наружном положении по отношению к брекерной конструкции нанесен беговой пояс шины, изготовленный из эластомерного материала, подобно другим полуфабрикатам, составляющим шину. Соответствующие боковины, изготовленные из эластомерного материала, также нанесены в аксиально наружном положении на боковые поверхности каркасной конструкции, причем каждая проходит от одной из боковых кромок бегового пояса шины до соответствующей кольцевой конструкции для крепления к бортам. После сборки невулканизированной шины, произведенной посредством сборки соответствующих полуфабрикатов, обычно осуществляют формование и вулканизацию, направленные на решение конструкционной устойчивости шины посредством образования поперечных связей эластомерного материала, а также того, чтобы нанести требуемый рисунок беговому поясу шины и возможные специальные пометки боковинам.

Под термином «эластомерный материал» понимают композицию, содержащую по меньшей мере один эластомерный полимер и по меньшей мере один армирующий наполнитель. Подобная композиция предпочтительно содержит также и добавки, такие как вещества, образующие поперечные связи, и/или пластификаторы. За счет присутствия веществ, образующих поперечные связи, в таком материале могут быть образованы поперечные связи посредством нагрева, чтобы создать конечное готовое изделие.

Под «полуфабрикатом» понимают удлиненный элемент, то есть элемент, в котором один размер является доминирующим по отношению к оставшимся размерам. Упомянутый удлиненный элемент предпочтительно выполнен только из эластомерного материала или содержит дополнительные структурные элементы. Удлиненный элемент предпочтительно подают на формирующий барабан, чтобы создать по меньшей мере один составной элемент шины.

Полуфабрикат предпочтительно образован «непрерывным удлиненным элементом», имеющим форму полоски со сплющенной секцией. Дополнительные структурные элементы предпочтительно содержат один или более текстильный или металлический армирующий корд. Подобные армирующие корды предпочтительно размещены параллельно друг другу и они продолжаются предпочтительно вдоль продольного направления самого удлиненного элемента. Унепрерывный удлиненный элемент предпочтительно подают в направлении по окружности на формующий барабан, например с бобины или из экструдера, для образования многочисленных взаимно прилегающих и/или частично наложенных друг на друга витков. Непрерывный удлиненный элемент, предпочтительно намотанный в витки, образует часть конструкции брекера шины.

В документе ЕР 1595838 показано временное накопительное устройство для линейного тела, содержащее множество средств временного хранения, снабженных множеством верхних роликов, размещенных параллельно друг другу вдоль поперечного направления и выполненных с возможностью вращения; также выполнено множество нижних роликов, размещенных под ограниченными пространствами между соседними верхними роликами, способные вращаться и выполненные с возможностью перемещения ближе к верхним роликам и от верхних роликов. Средство временного хранения охватывает линейное тело, которое продвигается вперед вдоль продольного направления вокруг верхних роликов и нижних роликов с образованием фестона. Направляющее средство направляет линейное тело, подаваемое из выходного отверстия одного из средств временного хранения, к входному отверстию другого средства временного хранения.

В документе NL 2001509 проиллюстрировано устройство для нанесения элемента типа полоски на барабан для сборки шин. Устройство содержит ролик, который удерживает элемент типа полоски, намотанный в виток, и накопительное устройство (накопитель). Устройство управления управляет натяжением элемента типа полоски, при этом устройство подачи служит для нанесения элемента типа полоски на сборочный барабан. Накопительное устройство содержит верхнюю опору, снабженную множеством неприводных роликов, и нижнюю опору, снабженную множеством неприводных роликов.

Было замечено, что в устройствах проиллюстрированного в документах ЕР 1595838 и NL 2001509 типа непрерывный удлиненный элемент изготовлен с возможностью перемещения вдоль зигзагообразной траектории (фестона), образованной с помощью множества неприводных роликов, перед тем как достичь устройства для нанесения элемента на формирующий барабан. Эти динамические накопительные устройства обладают функцией поглощения возможных колебаний и/или прерываний при подаче удлиненного элемента с помощью бобины, на которую он намотан, таким образом, что они не влияют на нанесение, которое происходит в большей степени по ходу после формирующего барабана и/или компенсируют разницу между скоростью извлечения непрерывного удлиненного элемента из бобины и скоростью наложения его на формирующий барабан. Упомянутые динамические накопительные устройства, как отмечалось, обычно содержат множество неприводных роликов, вокруг каждого из которых частично наматывается непрерывный удлиненный элемент, и которые размещены таким образом, чтобы определить границы вышеупомянутой зигзагообразной траектории.

Было отмечено, что шины, изготовленные с помощью проиллюстрированных выше устройств, могут иметь структурные характеристики, которые не отражают расчетные характеристики.

В частности, полуфабрикаты, произведенные из непрерывных удлиненных элементов, изготовленных из эластомерного материала, армированного текстильными или металлическими кордами, и обрабатываемые посредством использования вышеупомянутых накопительных устройств (накопителей), подвержены воздействию натяжений/деформаций, испытываемых непрерывными удлиненными элементами в то время как они сами перемещаются через накопительные устройства.

Это явление даже больше проявляется в непрерывных удлиненных элементах, армированных кордами текстильного типа, но также оно может присутствовать и в непрерывных удлиненных элементах с армирующими кордами металлического типа.

В частности, полуфабрикаты, произведенные таким образом, имеют тенденцию изменять свою форму после их сборки и/или после сборки всей шины, что обусловлено остаточными натяжениями, накопленными в материале во время прохождения в накопительном устройстве. Более конкретно, для шин, изготовленных на формирующих барабанах, полуфабрикаты имеют тенденцию восстанавливать свою исходную форму после их наложения на формирующий барабан.

Было отмечено, например, что шины, содержащие компоненты, полученные наматыванием непрерывных удлиненных элементов в аксиально расположенные рядом или частично наложенные друг на друга витки на формирующем барабане, как только освободились от опоры, на которой они были собраны, стремятся сжаться в радиальном направлении (бельтинг), порождая покрышки с максимальным динамическим диаметром, который меньше, чем расчетный диаметр.

Непрерывный удлиненный элемент несомненно стремится восстановить свою исходную длину дольше, чем длину подачи, то есть элемент не способен восстановить свою исходную длину, путем разгрузки упомянутых натяжений во время краткого прохождения от динамического накопительного устройства к устройству для нанесения на формирующий барабан.

Такое растяжение обусловлено частично разницей натяжений между входом удлиненного элемента в динамическое накопительное устройство и выходом удлиненного элемента из динамического накопительного устройства. Эта разница необходима для поддержания натянутыми свободных секций материала, заключенных, например между неприводными роликами, расположенными на поперечных балках, и для продвижения вперед непрерывного удлиненного элемента, преодолевая трение качения роликов, также как их инерцию.

Было также замечено, что прохождение непрерывного удлиненного элемента по неприводным роликам накопительного устройства создает нежелательное растяжение в самом удлиненном элементе.

В подобном контексте необходимо улучшить производительность процессов сборки шин.

Было замечено, что при увеличении длины траектории внутри накопительного устройства таким образом, чтобы разместить большее количество непрерывного удлиненного элемента, используемого в каждом цикле сборки шины, имеет место дополнительное увеличение остаточных натяжений в самом непрерывном удлиненном элементе.

Также, увеличение скорости продвижения материала в пределах траектории в накопительном устройстве, необходимое для получения большей скорости подачи непрерывного удлиненного элемента и, следовательно, уменьшения времени цикла сборки, влечет за собой дополнительное растяжение подаваемого материала, поскольку трение качения подшипников, расположенных между роликами и валами, на которых они смонтированы, возрастает со скоростью.

Наконец, растяжение увеличивается по существу линейным образом, начиная от входа непрерывного удлиненного элемента в накопительное устройство к выходу из накопительного устройства, так что растяжение тем больше, чем больше число неприводных роликов, или, предпочтительнее, длина зигзагообразной траектории, то есть производительность устройства при временном накоплении удлиненного элемента.

Таким образом, путем контроля трения между роликами и соответствующими валами, на которых они смонтированы, можно получить снижение внутреннего продольного натяжения непрерывного удлиненного элемента.

Наконец, путем прерывания прогрессии продольного натяжения непрерывного удлиненного элемента в многочисленных точках вдоль зигзагообразной траектории, посредством вращения, придаваемого каждому валу или по меньшей мере нескольким валам, на которых соответствующие ролики смонтированы неприводными, можно контролировать натяжение непрерывного удлиненного элемента на выходе из накопительного устройства и, следовательно, значительно уменьшить обусловленные остаточными натяжениями деформации непрерывного удлиненного элемента, имеющими место в собранной шине.

Более конкретно, согласно одному аспекту, настоящее изобретение относится к способу управления подачей непрерывного удлиненного элемента в процессе сборки шин для колес транспортного средства.

Предпочтительно, оно создано, чтобы разместить непрерывный удлиненный элемент вдоль зигзагообразной траектории, образованной множеством роликов, на которые частично намотан непрерывный удлиненный элемент.

Предпочтительно, оно создано, чтобы продвигать вперед непрерывный удлиненный элемент в направлении подачи вдоль зигзагообразной траектории.

Предпочтительно, оно создано, чтобы поддерживать продольное натяжение в непрерывном удлиненном элементе по ходу после первых роликов из упомянутого множества роликов меньше чем или равным продольному натяжению по ходу до упомянутых первых роликов путем вращения первых роликов в направлении в соответствии с направлением (F) подачи.

Предпочтительно, оно выполнено, чтобы подавать непрерывный удлиненный элемент вблизи рабочей станции для сборки шин.

Согласно другому аспекту настоящее изобретение относится к способу сборки шин для колес транспортного средства.

Предпочтительно, оно создано, чтобы собрать невулканизированную шину путем формования ее компонентов на по меньшей мере одном формирующем барабане.

Предпочтительно, оно создано, чтобы формовать и вулканизировать невулканизированную шину.

Формовка по меньшей мере одного из компонентов невулканизированной шины предпочтительно включает перемещение вперед непрерывного удлиненного элемента по направлению к формующему барабану вдоль зигзагообразной траектории, образованной множеством роликов, на которых непрерывный удлиненный элемент частично намотан, причем множество роликов смонтировано на соответствующем множестве валов.

Формовка по меньшей мере одного из компонентов невулканизированной шины предпочтительно включает нанесение удлиненного элемента на формирующий барабан.

Первые ролики из множества роликов предпочтительно вращаются посредством вращения, передаваемого на соответствующие первые валы.

Согласно другому аспекту настоящее изобретение относится к устройству для управления подачей непрерывного удлиненного элемента в процессе сборки шин для колес транспортного средства.

Предпочтительно, по меньшей мере одна линия выполнена для сборки невулканизированной шины на формирующем барабане.

Предпочтительно, выполнено динамическое накопительное устройство, содержащее множество роликов, смонтированных на множестве валов, причем ролики образуют зигзагообразную траекторию для непрерывного удлиненного элемента.

Предпочтительно, выполнена по меньшей мере одна подающая бобина, на которой непрерывный удлиненный элемент намотан, причем бобина размещена по ходу до динамического накопительного устройства.

Предпочтительно, первые валы из множества валов выполнены с возможностью вращения вокруг соответствующих основных осей, в одном направлении в соответствии с направлением подачи непрерывного удлиненного элемента через упомянутую траекторию.

Как видно, путем применения решений в соответствии с настоящим изобретением, можно собрать полуфабрикаты, состоящие из непрерывного удлиненного элемента, сокращая до минимума риск того, что они могут изменить свою форму после сборки шины и изменить характеристики шины. Фактически полагается, что действие, оказываемое каждым первым механизированным валом, предупреждает трение между роликом и валом, на котором он смонтирован, и инерцию самого ролика от создания увеличения продольного натяжения в непрерывном удлиненном элементом, обеспечивая тем самым ограничение или даже отмену натяжения/ деформации на выходе из зигзагообразной траектории. Наконец, есть возможность увеличить скорость перемещения в динамическом накопительном устройстве и/или его производительность, все еще поддерживая равными нулю натяжение/деформацию на выходе зигзагообразной траектории или в любом случае очень маленькими.

Настоящее изобретение в по меньшей мере одном из вышеупомянутых аспектов может иметь одну или более из предпочтительных характеристик, которые описаны ниже.

Непрерывный удлиненный элемент предпочтительно содержит армирующие нити.

Армирующие нити предпочтительно являются текстильными, предпочтительно полимерными, предпочтительно изготовлены из нейлона. Армирующие нити предпочтительно являются металлическими.

Армирующие проволоки предпочтительно продольно ориентированы вдоль продольного продолжения непрерывного удлиненного элемента.

Непрерывный удлиненный элемент предпочтительно намотан вокруг формирующего барабана в аксиально прилегающие и/или частично наложенные друг на друга кольцевые витки, предпочтительно для сборки брекерных конструкций при 0°.

Удлиненные элементы, снабженные армирующими нитями, как описано выше, и используемые для указанных задач, являются элементами, которые наиболее подвержены воздействию повреждающих явлений, обусловленных выработкой остаточных продольных натяжений/деформаций.

В одном варианте осуществления настоящего изобретения первые ролики из множества роликов смонтированы неприводными на соответствующих первых валах.

Вращение первых роликов, предпочтительно, создается с помощью трения между первыми роликами и соответствующими первыми валами, на которых ролики смонтированы неприводными.

Первые ролики, предпочтительно, смонтированы неприводными на соответствующих первых валах и приводятся во вращение посредством трения с помощью упомянутых первых валов.

Подшипники, предпочтительно, расположены радиально между первыми роликами и первыми валами. Упомянутое трение является трением, которое создается между подвижными частями подшипников.

Таким образом, путем использования трения, существующего между каждым первым роликом и валом, на котором он смонтирован, что в устройствах известного типа является основной причиной нежелательного увеличения продольного натяжения в непрерывном удлиненном элементе, можно частично передавать вращение валов на ролики.

В дополнение, поскольку кроме трения первые ролики свободно вращаются вокруг соответствующих первых валов, система позволяет выдерживать возможные локальные колебания скорости непрерывного удлиненного элемента. Другими словами, вращательная независимость различных роликов обеспечивается таким образом, чтобы справляться с возможными микроизменениями скорости между ними.

Из этого следует, что больше нет необходимости использовать специальные подшипники с низким коэффициентом трения и/или очень маленькие, непрочные валы, на которых смонтированы маленькие подшипники, чтобы минимизировать упомянутое трение. Вместо этого можно использовать подшипники стандартного типа, менее дорогостоящие и снабженные защитными экранами (которые продлевают их срок службы и делают устройство более безопасным), поскольку «тормозящий» эффект, создаваемый этими экранами, частично или полностью компенсируется первыми валами при вращении.

Диаметр валов предпочтительно составляет от примерно 10 мм до примерно 30 мм. Этот диаметр является таким, чтобы обеспечивать достаточную прочность, чтобы валы не изгибались под нагрузками, создаваемыми непрерывным удлиненным элементом, даже в случае неожиданных максимальных значений, обусловленных неравномерной работой устройства.

Решение согласно настоящему изобретению является также структурно очень простым и эффективным и позволяет избежать использования сложных электронных систем для управления питанием валов.

В дополнение, скорость первых роликов, приводимых в действие первыми валами, является саморегулируемой, так что трение увеличивается экспоненциально со скоростью.

Скорость продвижения непрерывного удлиненного элемента вдоль зигзагообразной траектории, предпочтительно, составляет более чем около 100 м/мин и, более предпочтительно, равна около 120 м/мин.

Скорость продвижения непрерывного удлиненного элемента вдоль зигзагообразной траектории предпочтительно составляет больше чем около 300 м/мин и, более предпочтительно, равна около 400 м/мин. Эти скорости являются таковыми, чтобы соблюдать временной цикл сборки шины и в традиционных процессах сборки, и в процессах сборки, которые выполняют для наложения полуфабрикатов на формирующие барабаны.

Все валы предпочтительно выполнены с силовым приводом, то есть все валы являются первыми валами. Это означает, что никакой из роликов, на которых непрерывный удлиненный элемент частично наматывается, не оказывает тормозящего действия такого, чтобы увеличить его продольное натяжение.

Вторые валы из упомянутого множества валов предпочтительно смонтированы неподвижными на соответствующих опорах. Вторые неприводные валы являются неподвижными, при этом соответствующие ролики вращаются вокруг них вхолостую. Увеличение продольного натяжения на каждом из вторых неприводных валов может быть частично снижено или отменено на первых приводных валах.

Первые валы, предпочтительно, вращаются с угловой скоростью, равной отношению между скоростью продвижения непрерывного удлиненного элемента и радиусом радиально наружной поверхности первых роликов. Другими словами, угловая скорость приводного вала равна угловой скорости, которую первый ролик (смонтированный на этом валу) имел бы, если бы вращался с окружной линейной скоростью, по существу равной скорости продвижения непрерывного удлиненного элемента. Следовательно, если «R» - радиус радиально наружной поверхности первого ролика, а «V» - скорость продвижения непрерывного удлиненного элемента, то угловая скорость «ω» первого вала равна отношению «V»/«R». В этой ситуации первые ролики, смонтированные на первых валах с силовым приводом, не передают никакой продольной силы на непрерывный удлиненный элемент (тангенциальной к его радиально наружным поверхностям). Непрерывный удлиненный элемент не удерживается первыми роликами и на него они не оказывают давления.

Первые валы, предпочтительно, расположены во вращении с угловой скоростью большей, чем отношение между скоростью продвижения непрерывного удлиненного элемента и радиусом радиально наружной поверхности первых роликов. В этой ситуации первые ролики, смонтированные на валах с силовым приводом, передают продольную силу осевой подачи на непрерывный удлиненный элемент, величина такой силы, зависит от того насколько больше упомянутая угловая скорость относительно упомянутого отношения.

Выбирая угловую скорость, можно поддерживать продольное натяжение (равное отношению между продольной силой и площадью сечения непрерывного удлиненного элемента) непрерывного удлиненного элемента, входящего в зигзагообразную траекторию, равным продольному натяжению непрерывного удлиненного элемента, выходящего из зигзагообразной траектории, или даже снижая продольное натяжение на выходе по отношению к продольному натяжению на входе. В целом, можно контролировать величину снижения путем изменения скорости вращения валов.

Продольная осевая сила подачи, передаваемая на непрерывный удлиненный элемент каждым первым роликом, смонтированным на первом валу, предпочтительно, составляет от около 0,5 Н до около 8 Н.

Продольная сила тяги, воздействующая на непрерывный удлиненный элемент, на выходе непрерывного удлиненного элемента из зигзагообразной траектории, предпочтительно, меньше, чем примерно 20 Н и, более предпочтительно, равна около 0 Н.

Такие значения позволяют ограничить/аннулировать упругий возврат непрерывного удлиненного элемента на последующих этапах процесса и/или в обработанной шине.

Разница продольной силы тяги, воздействующей на непрерывный удлиненный элемент, между выходом непрерывного удлиненного элемента из зигзагообразной траектории и входом в зигзагообразную траекторию, предпочтительно, меньше, чем около 10 Н и, более предпочтительно, равна 0 Н. Это означает, что динамическое накопительное устройство имеет незначительное воздействие на продольные натяжения/деформации непрерывного удлиненного элемента.

Продольная сила тяги, воздействующая на непрерывный удлиненный элемент, на входе непрерывного удлиненного элемента в зигзагообразную траекторию, предпочтительно, больше чем примерно 10 Н и, более предпочтительно, равна примерно 20 Н. Подобное значение продольной силы тяги на входе обеспечивает, что непрерывный удлиненный элемент поддерживает зацепление с роликами и остается направляемым вдоль зигзагообразной траектории. Излишнее снижение или отмена продольной силы тяги вдоль зигзагообразной траектории будет фактически приводить к выскальзыванию непрерывного удлиненного элемента из роликов и, следовательно, к остановке устройства.

(Первые и вторые) ролики предпочтительно сконструированы таким образом, чтобы передавать статическое продольную силу тяги (и, следовательно, статическое продольное натяжение, равное отношению между продольной силой тяги и площадью сечения непрерывного удлиненного элемента) на непрерывный удлиненный элемент, намотанный на них. Подобный эффект получают, например, путем перемещения роликов от друг от друга. Вышеупомянутое статическая продольная сила тяги присутствует даже когда непрерывный удлиненный элемент является неподвижным на роликах, то есть он не продвигается в направлении подачи, при этом значение статической продольной силы тяги является постоянным на всей длине упомянутого элемента.

Однако, когда в устройствах известного типа непрерывный удлиненный элемент находится в движении, добавляют к продольной силе тяги/вычитают из продольной силы тяги продольную силу тяги, обусловленную приводом, работающим по ходу после зигзагообразной траектории, и обусловленную усилиями, обмениваемыми с роликами и распределяемыми вдоль зигзагообразной траектории. Отсюда следует, что полная продольная сила тяги (задаваемая взаимным разжимающим действием роликов, силами инерции и силами трения, локально оказываемыми роликами и приводом, работающим далее по ходу) при перемещении непрерывного удлиненного элемента растет прогрессивно, синхронно, но по существу линейным образом, начиная от входа в динамическое накопительное устройство и до выхода из него. В начальной секции (на входе) зигзагообразной траектории полная продольная сила тяги меньше, чем статическая продольная сила тяги, при этом на конечной секции (на выходе) зигзагообразной траектории упомянутая полная продольная сила тяги больше, чем статическая продольная сила тяги.

Полагается, что применение решений согласно настоящему изобретению одновременно обеспечивает следующее: увеличение продольной силы тяги на входе и снижение, или даже отмену такого усилия на выходе, принимая во внимание такую же сообщаемую статическую продольную силу тяги.

По меньшей мере один двигатель предпочтительно функционально соединен с одним или более из первых валов.

Предпочтительно, множество первых валов приводится в действие с помощью одного двигателя. Более предпочтительно, все первые механизированные валы приводятся в действие посредством единичного двигателя. Использование двигателя для приведения в действие многочисленных валов позволяет ограничить затраты на изготовление и обслуживание устройства. Это решение является особенно эффективным, если первые ролики смонтированы неприводными на соответствующих первых механизированных валах и приводятся во вращение посредством трения с помощью валов, поскольку первые ролики обеспечивают свою вращательную независимость, даже будучи приводимыми в движение с помощью единичного двигателя.

Гибкий трансмиссионный элемент предпочтительно соединяет двигатель с первыми валами. Трансмиссию получают с помощью ремня, предпочтительно зубчатого ремня, или с помощью цепи трансмиссии, или с помощью упругого корда, или с помощью других соответствующих соединительных элементов.

Шкив предпочтительно является интегральным во вращении с каждым из первых валов. Гибкий трансмиссионный элемент, предпочтительно, частично намотан вокруг шкивов. Трансмиссия, полученная таким образом, является простой, легкой и относительно недорогой.

Множество роликов трансмиссии предпочтительно входит в зацепление с помощью гибкого трансмиссионного элемента. Ролики трансмиссии обеспечивают придание формы траектории гибкого элемента таким образом, чтобы частично намотать его вокруг каждого из шкивов, для того чтобы обеспечить улучшенный зажим на шкивах и гарантировать трансмиссию движения.

Ролики, механизированные или нет, предпочтительно организованы по меньшей мере в две аксиально приближенные группы по отношению к аксиальному направлению, параллельному осям вращения упомянутых роликов, при этом каждая из упомянутых по меньшей мере двух групп образует одну из последовательных секций. Другими словами, ролики одной группы образуют соответствующую секцию зигзагообразной траектории. Ролики каждой группы по существу размещены на одной и той же плоскости, и другие группы размещены на плоскостях, которые параллельны и расположены бок о бок. Поэтому зигзагообразная траектория проходит извилистым образом на первой плоскости и затем последовательно на другой плоскости, параллельной и расположенной бок о бок с первой, и, возможно, на третьей плоскости, и так далее. Подобное решение позволяет ограничить линейный размер временного накопительного устройства.

Каждый вал предпочтительно несет на себе множество роликов, которые аксиально соосны друг с другом. Каждый ролик вала является частью одной из упомянутых групп. Другими словами, каждый вал вращения, которому соответствует ось вращения, несет на себе, расположенные аксиально прилегающими друг к другу, неприводной ролик из первой группы, неприводной ролик из второй группы, и т.д.

Подобное решение является простым и недорогим, поскольку разные секции удлиненного элемента используют многократно одни и те же валы. В дополнение, подобное решение обеспечивает, что секции всегда соосны друг с другом без необходимости также управлять контролем фактора наполнения каждой единичной секции.

Упомянутые ролики предпочтительно организованы в три аксиально приближенные группы, так что каждый вал вращения несет на себе три ролика.

Динамическое накопительное устройство предпочтительно содержит:

верхний опорный стержень, несущий верхние ролики из упомянутого множества роликов;

нижний опорный стержень, несущий нижние ролики из упомянутого множества роликов;

при этом первые валы удерживают верхние ролики и/или нижние ролики.

Непрерывный удлиненный элемент проходит последовательно от ролика верхнего опорного стержня к ролику нижнего опорного стержня таким образом, чтобы создать зигзагообразную траекторию.

Механизированные валы или первые валы предпочтительно все являются валами верхнего опорного стержня.

Верхний опорный стержень и нижний опорный стержень предпочтительно являются горизонтальными и выполнены с возможностью вертикального перемещения вдоль вертикальной опорной направляющей, закрепленной на основании.

Опорная направляющая предпочтительно имеет удлиненную вертикальную форму, при этом два стержня закреплены на ней с возможностью скольжения на центральных участках.

Каждый из двух опорных стержней предпочтительно проходит вдоль основного направления удлинения, предпочтительно, горизонтального, между первой стороной и второй стороной динамического накопительного устройства.

Упомянутый нижний опорный стержень предпочтительно несет на себе свои валы с параллельными осями, ориентированными вдоль основного направления продолжения, которое является ортогональным к валам. Упомянутый верхний опорный стержень, предпочтительно, несет свои валы с параллельными осями, ориентированными вдоль направления основного продолжения стержня, которое является ортогональным к упомянутым валам.

Валы нижнего опорного стержня предпочтительно вертикально не соосны по отношению к валам верхнего опорного стержня.

Механизмы перемещения, функционально находящиеся в зацеплении с верхним и нижним опорным стержнями и с опорной направляющей, предпочтительно, выполнены с возможностью вертикального перемещения упомянутых опорных стержней, предпочтительно независимым образом по отношению друг к другу.

Предпочтительно, во время работы динамического накопительного устройства, в то время как удлиненный элемент продвигается вдоль зигзагообразной траектории, верхний опорный стержень удерживается неподвижным, одновременно нижний опорный стержень перемещается с вертикальным перемещением в зависимости от режима использования. Если динамическое накопительное устройство является только накопительным (нет выходящего материала), то нижний опорный стержень перемещается вниз, от верхнего опорного стержня со скоростью, пропорциональной скорости входа непрерывного удлиненного элемента. Если динамическое накопительное устройство является только выпускающим (нет входящего материала), то нижний опорный стержень перемещается ближе к верхнем опорному стержню со скоростью, пропорциональной скорости входа непрерывного удлиненного элемента. Если динамическое накопительное устройство является работающим одновременно с перемещением непрерывного удлиненного элемента, и входящего и выходящего, нижний опорный стержень перемещается в той степени, которая необходима, чтобы компенсировать возможную разницу в скорости между входящим материалом и выходящим материалом. Если скорости входящего и выходящего непрерывного удлиненного элемента равны, то нижний опорный стержень остается остановленным.

Предпочтительно, вес нижнего стержня, возможно частично компенсированный за счет действия упомянутых механизмов перемещения, служит, чтобы приложить упомянутую статическую продольную силу тяги к непрерывному удлиненному элементу.

Верхний опорный стержень и нижний опорный стержень предпочтительно имеют гребневидную форму, содержащую множество конечностей (зубцы гребня), причем каждая несет вал. Подобная форма позволяет разместить два опорных стержня в совпадающей конфигурации с их взаимопроникающими конечностями, при этом ролики одного стержня размещены между конечностями другого. Таким образом, вертикальное положение нижних роликов и верхних роликов изменяется, нижние ролики приходят в положение над верхними роликами. В такой конфигурации непрерывный удлиненный элемент легко втянуть, заставляя его проходить вдоль одной или более прямолинейной секции между перевернутыми нижними роликами и верхними роликами, и затем вертикально перемещая стержни и приводя нижние ролики вниз, а верхние ролики вверх. Подобное перемещение размещает удлиненный элемент зигзагообразным образом, типа фестона.

По меньшей мере один двигатель и по меньшей мере один гибкий трансмиссионный элемент, соединяющий двигатель с первыми валами, предпочтительно, смонтированы на опорном стержне, несущем первые валы.

Трансмиссионные ролики, предпочтительно, входят в зацепление с гибким трансмиссионным элементом и смонтированы между конечностями.

Каждый ролик трансмиссии, предпочтительно, смонтирован на основании зубца гребня, между двумя соседними первыми механизированными валами.

Посредством трансмиссионных роликов путь гибкого трансмиссионного элемента повторяет гребневидную форму соответствующего опорного стержня.

Длина зигзагообразной траектории и длина непрерывного удлиненного элемента, размещенного вдоль траектории, предпочтительно составляет от около 15 м до около 140 м, более предпочтительно, длина равна примерно 110 м. Подобная длина является достаточной для завершения цикла сборки шины, даже если расположенная сверху по ходу подача удлиненного элемента прерывается. Это позволяет избежать прерывания в подаче непрерывного удлиненного элемента, которое может создавать дефекты на собранной шине и получать в качестве последствия отбраковку конечного изделия.

Число роликов, предпочтительно, составляет от примерно 15 до примерно 110 и, более предпочтительно, оно равно примерно 60. Подобное число роликов позволяет обращаться с большими длинами, как длины упомянутые выше, одновременно обеспечивая компактность устройства.

Дополнительные характеристики и преимущества станут более понятными из подробного описания предпочтительного, но не исключительного варианта осуществления устройства и процесса сборки шин для колес транспортного средства в соответствии с настоящим изобретением.

Подобное описание будет приведено далее со ссылкой на чертежи, выполненных только в пояснительных и, следовательно, не носящих ограничительного характера целях, на которых:

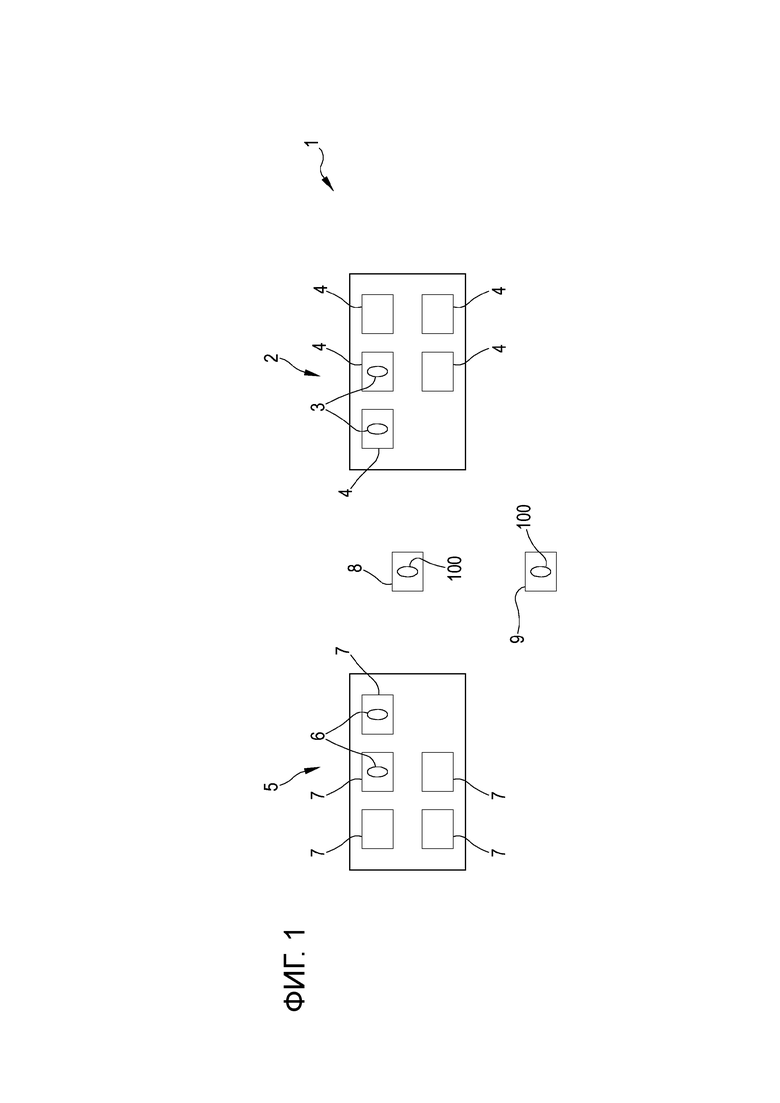

Фиг. 1 - схематичный вид сверху установки для изготовления шин для транспортного средства согласно настоящему изобретению;

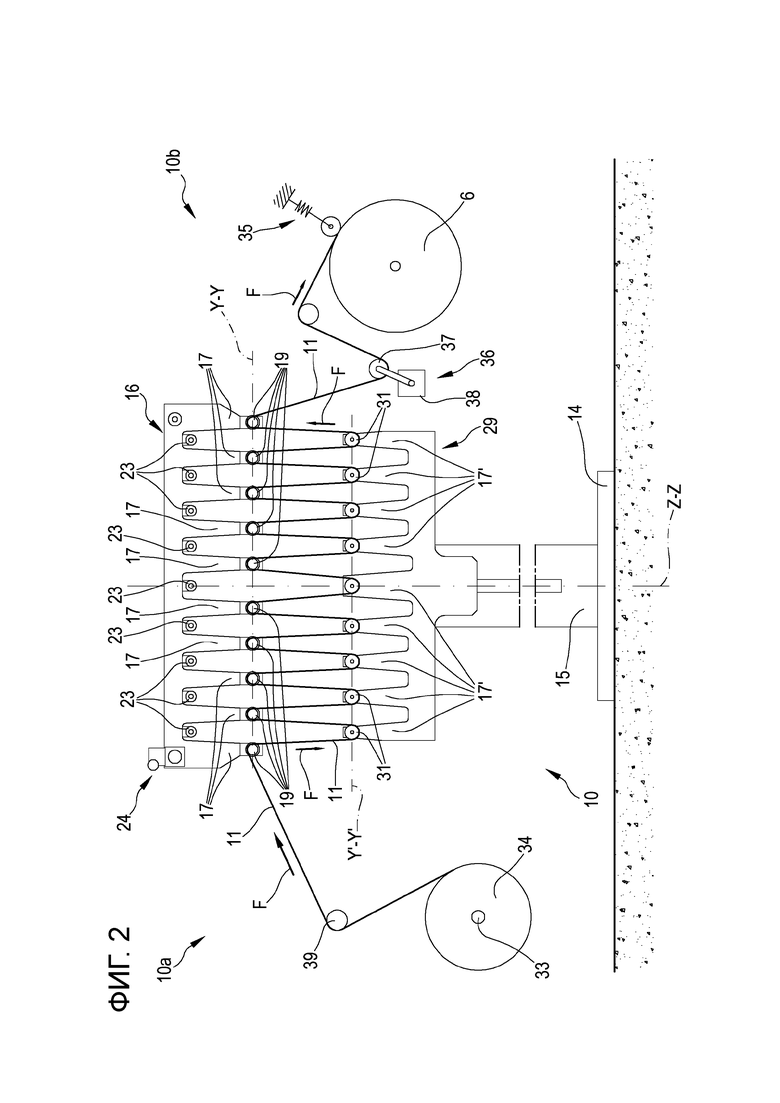

Фиг. 2 - вертикальная проекция устройства, принадлежащего установке с фиг. 1 и секции непрерывного удлиненного элемента на упомянутом устройстве;

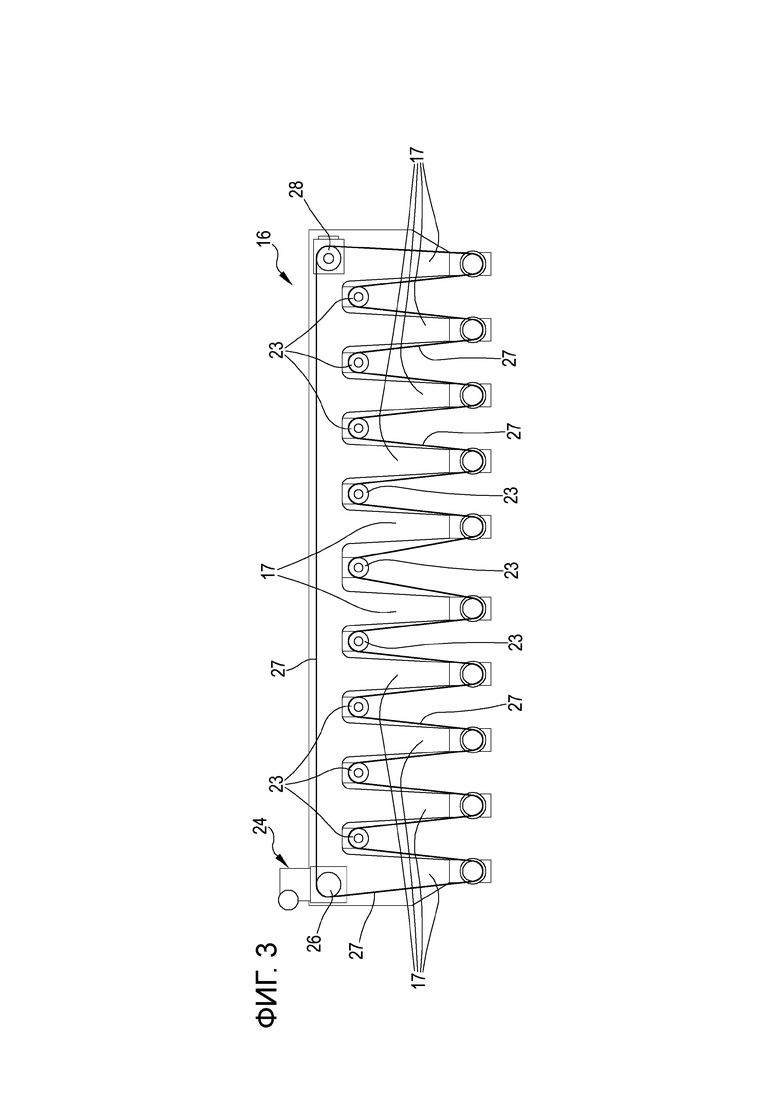

Фиг. 3 - увеличенный участок устройства с фиг. 2;

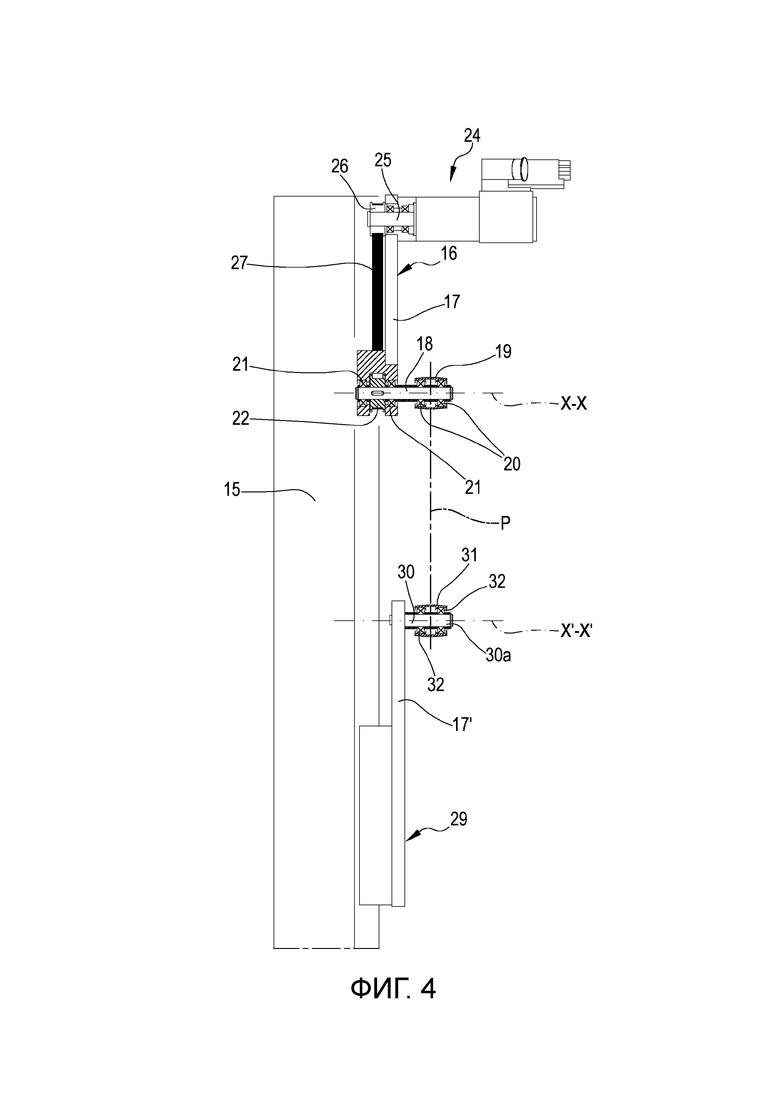

Фиг. 4 - вид сбоку участка устройства с фиг. 2;

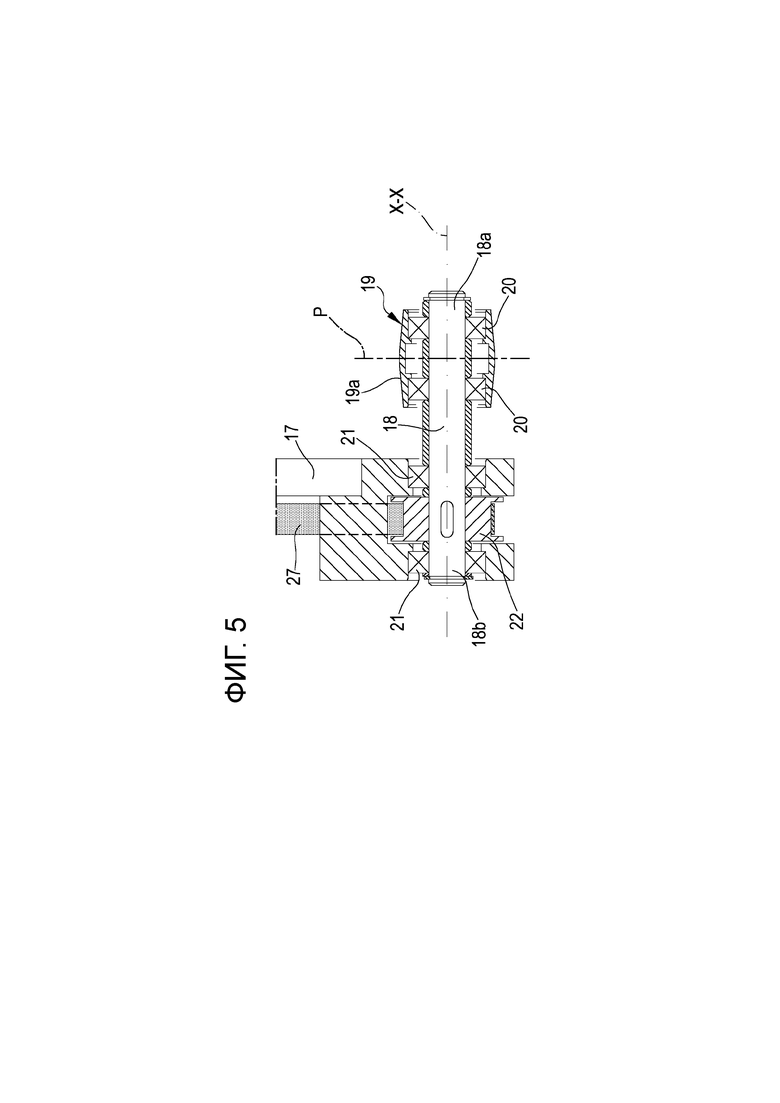

Фиг. 5 - увеличенный элемент участка, проиллюстрированного на фиг. 4;

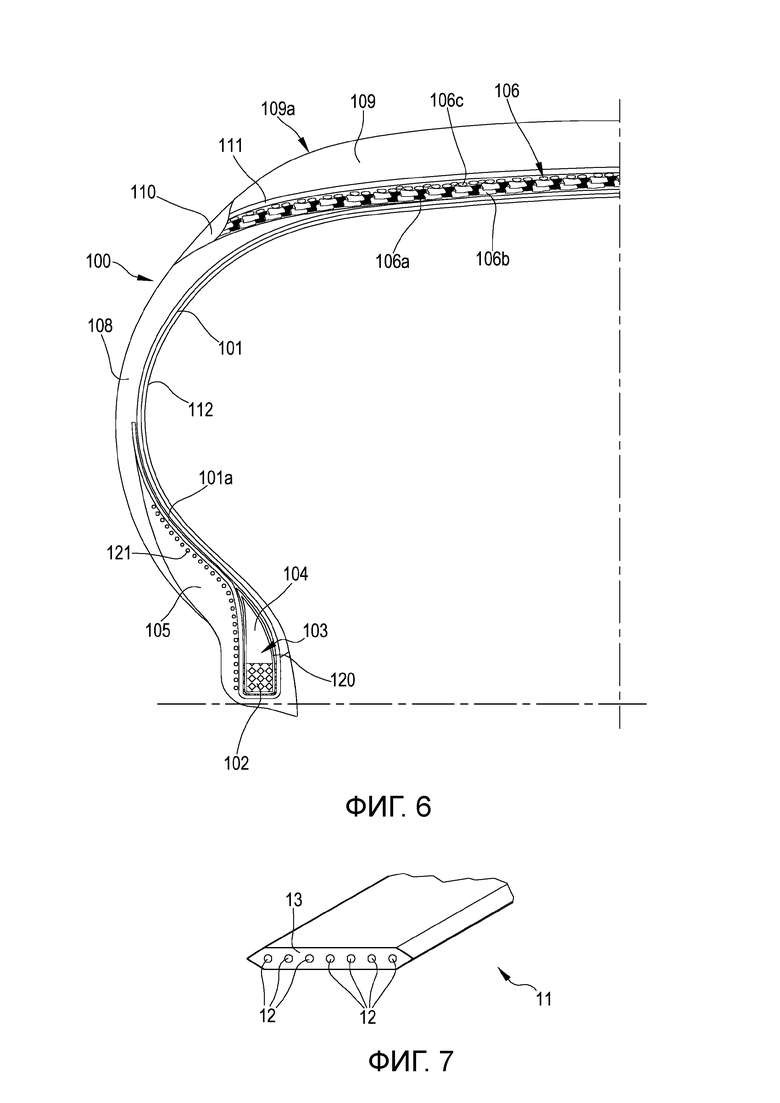

Фиг. 6 - радиальная половина секции шины для колес транспортного средства, полученная с помощью способа и устройства согласно настоящему изобретению; и

Фиг. 7 - вид в перспективе в разрезе непрерывного удлиненного элемента в предпочтительном варианте осуществления настоящего изобретения.

Как видно на фиг. 1, ссылочной позицией 1 обозначена в целом установка для производства шин 100 для колес транспортного средства в соответствии с настоящим изобретением.

Шина 100, полученная на установке и согласно способам в соответствии с настоящим изобретением, проиллюстрирована на фиг. 6 и содержит по меньшей мере одну каркасную конструкцию, содержащую по меньшей мере один каркасный слой 101, имеющий соответственно противоположные концевые кромки, входящие в зацепление с соответствующими кольцевыми фиксирующими конструкциями 102, называемыми сердечниками бортов шины, возможно объединенными с наполнителем 104 борта. Зона шины, содержащая сердечник 102 борта шины и наполнитель 104 борта, образует конструкцию 103 борта, предназначенную для фиксации шины на соответствующем монтажном ободе, не проиллюстрированном здесь.

Каждая конструкция борта объединена с каркасной конструкцией посредством завертывания назад противоположных боковых кромок по меньшей мере одного каркасного слоя 101 вокруг кольцевой фиксирующей конструкции 102 таким образом, чтобы создать так называемые каркасные клапаны 101а.

Антиабразивная полоска 105, полученная с помощью эластомерного материала, может быть размещена во внешнем положении каждой конструкции борта 103.

Каркасная конструкция объединена с конструкцией брекера 106, содержащей один или более слоев 106а, 106b брекера, расположенных в радиальном наложении по отношению друг к другу и по отношению к каркасному слою, имея металлические или текстильные армирующие корды. Подобные армирующие корды могут иметь поперечную ориентацию по отношению к направлению окружного продолжения шины 100. Под «окружным» направлением понимают направление, в общем направленное согласно направлению вращения шины. В радиально более внешнем положении по отношению к слоям брекера 106а, 106b по меньшей мере один армирующий слой 106с с нулевым градусом может быть нанесен, общеизвестный как «0°» пояс, который обычно содержит в себе множество армирующих кордов, обычно текстильных кордов, ориентированных по существу в окружном направлении, образуя таким образом угол, составляющий только несколько градусов (например, угол от 0° до 6°) по отношению к экваториальной плоскости шины, и покрытый эластомерным материалом.

В радиально наружном положении по отношению к брекерной конструкции 106 нанесен беговой пояс 109 (протекторный браслет), который изготовлен из эластомерного компаунда, как и другие полуфабрикаты, образующие шину 100. Соответствующие боковины 108, изготовленные из эластомерного компаунда, также нанесены в аксиально наружном положении на боковые поверхности каркасной конструкции, причем каждая из них проходит от одних боковых кромок бегового пояса 109 до соответствующей конструкции борта 103. В радиально наружном положении беговой пояс 109 имеет поверхность 109а качения, предназначенную для вхождения в соприкосновение с грунтом. Окружные канавки, которые соединены поперечными углублениями таким образом, чтобы образовать множество блоков различной формы и размера, распределенных на поверхности 109а качения, обычно выполняют на этой поверхности 109а, которая в целях простоты на фиг. 6 представлена гладкой.

Нижележащий слой 111 возможно может быть размещен между брекерной конструкцией 106 и беговым поясом 109. Полоса, состоящая из эластомерного материала 110, общеизвестная как «мини-боковина», возможно, может находиться в зоне соединения между боковинами 108 и беговым поясом 109, причем эту мини-боковину обычно получают посредством со-экструзии с беговым поясом 109 и она обеспечивает улучшение механического взаимодействия между беговым поясом 109 и боковинами 108. Конечный участок боковины 108 предпочтительно непосредственно покрывает боковую кромку бегового пояса 109.

В случае шин, не содержащих воздушную камеру, резиновый слой 112, обычно известный как «герметизирующий слой», который обеспечивает необходимую непроницаемость воздуха, закачиваемого в шину, может быть выполнен в радиально внутреннем положении по отношению к каркасному слою 101. Жесткость боковины 108 шины может быть улучшена путем снабжения бортовой конструкции 103 шины армирующим слоем 120, обычно известным как «резиновая прокладка крыла покрышки - флиппер», или дополнительной вставкой типа полоски. «Флиппер» 120 представляет собой армирующий слой, который намотан вокруг соответствующей кольцевой фиксирующей конструкции 102 и наполнителя борта 104 таким образом, чтобы по меньшей мере частично окружать их, причем армирующий слой размещен между по меньшей мере одним каркасным слоем 101 и бортовой конструкцией 103. Обычно «флиппер» находится в соприкосновении с упомянутым по меньшей мере одним каркасным слоем 101 и упомянутой бортовой конструкцией 103. «Флиппер» 120 обычно содержит множество металлических или текстильных корд (например, изготовленных из арамидного волокна или вискозы), заключенных в эластомерный материал с поперечными связями.

Бортовая конструкция 103 шины может содержать дополнительный защитный слой, который обычно известен под термином «внутренний защитный слой борта шины» 121 или защитная полоса, функцией которого является увеличение жесткости и целостности бортовой конструкции 103. «Внутренний защитный слой борта шины» 121 обычно содержит множество кордов, встроенных в эластомерный материал с поперечными связями. Корды обычно изготовлены из текстильных материалов (например, арамидных волокон или вискозы) или из металлических материалов (например, стальные корды).

Вышеупомянутые компоненты шины 100 получают на одном или более барабанах путем перемещения упомянутых барабанов между разными станциями для подачи полуфабрикатов; и на каждой станции соответствующие устройства наносят вышеупомянутые полуфабрикаты на барабан (барабаны).

Установка 1, схематично проиллюстрированная полностью на фиг. 1, содержит линию 2 сборки каркаса, на которой формирующие барабаны 3 перемещаются между разными станциями 4 для подачи полуфабрикатов; подобные станции 4 размещены с возможностью создания на каждом формирующем барабане 3 рукава каркаса, содержащего каркасные слои 101, герметизирующий слой 112, кольцевые фиксирующие конструкции 102, «флипперы» 120, «внутренние защитные слои борта шины» 121 и, возможно, по меньшей мере одну часть боковин 108. Одновременно на линии 5 сборки наружного рукава один или более вспомогательных формирующих барабанов 6 последовательно перемещаются между разными рабочими станциями 7, размещенными для создания наружного рукава на каждом вспомогательном барабане 6; причем подобный наружный рукав содержит по меньшей мере конструкцию брекера 106, бегового пояса 109 и, возможно, по меньшей мере одну часть боковин 108.

Установка 1 также содержит станцию 8 сборки, на которой наружный рукав соединяется с каркасным рукавом, чтобы образовать собранную невулканизированную шину 100.

Собранные невулканизированные шины 100 в конечном итоге перемещают на узел 9 придания формы, формовки и вулканизации.

По меньшей мере на одной из рабочих станций 7 линии 5 по сборке наружного рукава может быть выполнено устройство для подачи непрерывного удлиненного элемента 11, изготовленного из эластомерного материала, которое выполнено для подачи и нанесения упомянутого непрерывного удлиненного элемента 11 на радиально наружную поверхность по отношению к вспомогательному формирующему барабану 6, согласованному с аксиально расположенными бок о бок и/или частично наложенными друг на друга окружными витками, для того чтобы создать нулевой армирующий слой 106с брекерной конструкции 106 шины 100.

Непрерывный удлиненный элемент 11 (подробно проиллюстрированный на фиг. 7) содержит множество параллельных и расположенных бок о бок армирующих кордов 12, погруженных в матрицу 13 эластомерного материала.

Устройство подачи (проиллюстрированное на фиг. 2-5) содержит динамическое накопительное устройство 10, выполненное с возможностью размещения и продвижения секции непрерывного удлиненного элемента 11 типа фестон вдоль зигзагообразной траектории.

Динамическое накопительное устройство 10 содержит основание 14, из которого опорная направляющая 15, имеющая форму типа колонны, проходит вдоль вертикальной оси «Z-Z».

Верхний опорный стержень 16, имеющий основную протяженность вдоль горизонтальной оси «Y-Y», то есть ортогональной к опорной направляющей 15, прикреплен к опорной направляющей 15 таким образом, чтобы иметь возможность вертикально скользить вдоль вышеупомянутой вертикальной оси «Z-Z». Верхний опорный стержень 16 закреплен на опорной направляющей 15 на ее промежуточном участке. Верхний опорный стержень 16 имеет множество конечностей 17 (десять на проиллюстрированном варианте осуществления настоящего изобретения), которые продолжаются по направлению к основанию 14 таким образом, чтобы придать самому стержню 16 форму, подобную форме гребня.

Каждая из конечностей 17 несет на своем наконечнике первый механизированный вал 18 (виден на фиг. 4 и 5), который проходит вдоль соответствующей основной оси вращения «X-X», перпендикулярной как вертикальной оси «Z-Z», так и горизонтальной оси «Y-Y». Первые механизированные валы 18 верхнего опорного стержня 16 взаимно расположены бок о бок через постоянные интервалы вдоль горизонтальной оси «Y-Y». Первые механизированные валы 18, например, имеют диаметр, составляющий около 18 мм. Каждый из первых механизированных валов 18 верхнего опорного стержня 16 несет на своем первом конце 18а первый верхний ролик 19, смонтированный неприводным на механизированном валу 18 посредством двух подшипников 20. Все первые верхние ролики 19 предпочтительно являются идентичными. Каждый из первых механизированных валов 18 верхнего опорного стержня 16 смонтирован на соответствующей конечности 17 с возможностью вращения посредством двух подшипников 21, установленных на втором конце 18b упомянутого первого механизированного вала 18, противоположном первому концу 18а. На первом валу 18 установлен также шкив 22, который объединен во вращении с упомянутым первым валом 18 и предпочтительно размещен аксиально между упомянутыми двумя подшипниками 21. Как видно на фиг. 5, каждый первый верхний ролик 19 имеет радиально выпуклую наружную поверхность 19а. В альтернативном варианте, каждый верхний ролик 19 может иметь радиально вогнутую наружную поверхность 19а.

Верхний опорный стержень 16 несет на себе множество трансмиссионных роликов 23, каждый из которых размещен между двумя соседними конечностями 17 и на основании упомянутых конечностей 17, противолежащих наконечнику, который несет первые механизированные валы 18. Трансмиссионные ролики 23 установлены неприводными вокруг соответствующих осей, параллельных основным осям вращения «X-X» первых механизированных валов 18.

Электрический двигатель 24 установлен на верхнем опорном стержне 16 и имеет приводной вал 25, параллельный основным осям вращения «X-X» первых механизированных валов 18, и снабжен приводным шкивом 26.

Приводной шкив 26, трансмиссионные ролики 23 и шкивы 22 первых механизированных валов 18 расположены на одной стороне верхнего опорного стержня 16 (которая является по существу пластиной) предпочтительно противоположной той, на которой имеются ролики 19.

Гибкий трансмиссионный элемент 27, например, ремень (фиг. 3, 4 и 5) частично наматывается вокруг приводного шкива 26, трансмиссионных роликов 23 и шкивов 22 первых механизированных валов 18 для того, чтобы передавать движение от двигателя 24 к каждому из первых механизированных валов 18. Более подробно, трансмиссионный ремень 27 имеет участок намотки, образованный прямолинейными секциями, соединенными с помощью криволинейных секций, который повторяет гребневидный профиль верхнего опорного стержня 16, входя снизу в зацепление с каждым шкивом 22, который установлен на первых механизированных валах 18, и входя в зацепление сверху с каждым трансмиссионным роликом 23. Трансмиссионный ремень 27 также имеет прямолинейный участок, размещенный над трансмиссионными роликами 23 и параллельный горизонтальной оси «Y-Y». Прямолинейный участок проходит между приводным шкивом 26 и вспомогательным трансмиссионным шкивом 28.

Опорная направляющая 15 также закреплена таким образом, что она может вертикально скользить вдоль вертикальной оси «Z-Z» до нижнего опорного стержня 29, который также имеет основную протяженность вдоль горизонтальной оси «Y’-Y’», то есть ортогонально к опорной направляющей 15. Нижний опорный стержень 29 размещен под верхним опорным стержнем 16 и также прикреплен к опорной направляющей 15 на ее промежуточном участке.

Таким образом, как и верхний опорный стержень 16, нижний опорный стержень 29 также имеет множество конечностей 17’ (девять на проиллюстрированном варианте осуществления настоящего изобретения), которые, однако, проходят вверх, то есть по направлению к верхнему опорному стержню 16, таким образом, чтобы придать ему форму, подобную форме гребня.

Каждая из конечностей 17’ нижнего опорного стержня 29 несет второй вал 30 (виден на фиг. 4), который проходит вдоль соответствующей оси вращения «X’-X’», перпендикулярной как вертикальной оси «Z-Z», так и горизонтальной оси «Y’-Y’». Вторые валы 30 нижнего опорного стержня 29 взаимно расположены бок о бок через постоянные интервалы вдоль горизонтального направления «Y’-Y’». Вторые валы 30 нижнего опорного стержня 29 смонтированы неподвижными (без возможности вращения) на наконечниках (которые поэтому являются опорами вторых валов) соответствующих конечностей 17’. Каждый из вторых неподвижных валов 30 нижнего опорного стержня 29 несет на своем первом конце 30а второй нижний ролик 31, смонтированный неприводным на втором валу 30 посредством двух подшипников 32. Все вторые нижние ролики 31 предпочтительно являются идентичными.

Как видно на фиг. 2, первые верхние ролики 19 вертикально не соосны со вторыми нижними роликами 31. Другими словами, каждый из вторых нижних роликов 31 соосен, вдоль вертикального направления, с пространством, заключенным между двумя соседними первыми верхними роликами 19 или, другими словами, каждая из конечностей верхнего опорного стержня 16 располагается между двумя конечностями 17’ нижнего опорного стержня 29.

В варианте осуществления настоящего изобретения, проиллюстрированном на фиг. 2, 3 и 4, зигзагообразная траектория непрерывного удлиненного элемента 11 по существу находится в одной плоскости «P», показанной на фиг. 4 и 5, проходя через аксиально центральный участок радиально наружной поверхности 19а верхних и нижних роликов 19, 31; на подобный центральный участок опирается непрерывный удлиненный элемент 11.

В не проиллюстрированном варианте осуществления настоящего изобретения каждый из первых механизированных валов 18 и вторых неподвижных валов 30 несет на себе множество роликов 19, 31, аксиально размещенных один за другим с образованием соответствующих групп, каждая из которых соответствует соответствующей плоскости. Секция зигзагообразной траектории лежит в каждой из подобных плоскостей. Непрерывный удлиненный элемент на конце первой секции на первой плоскости направляется на вторую секцию на соседней плоскости и так далее.

Механизмы перемещения, которые известны сами по себе и поэтому не проиллюстрированы и не описаны здесь, выполнены с возможностью перемещения опорных стержней 16, 29 вдоль опорной направляющей 15.

Проиллюстрированное устройство подачи дополнительно содержит опорный палец 33, расположенный на первой стороне 10а динамического накопительного устройства 10 и выполненный с возможностью приема питающей бобины 34 непрерывного удлиненного элемента 11.

Устройство подачи содержит аппликатор 35 (например, ролик аппликатор), расположенный на второй стороне 10b динамического накопительного устройства 10 и функционально работающий на формирующем барабане 6 для того, чтобы наносить непрерывный удлиненный элемент 11 на формирующий барабан 6.

Между динамическим накопительным устройством 10 и аппликатором 35 находится извлекающее устройство 36, которое содержит извлекающий ролик 37, соединенный с извлекающим двигателем 38.

Как проиллюстрировано на фиг. 2, непрерывный удлиненный элемент 11, разматываемый с бобины 34, частично наматывается вокруг первого верхнего направляющего ролика 39 и затем поднимается по направлению к первому верхнему концевому ролику 19 рядом с первой стороной 10а.

Пройдя по первому верхнему ролику 19, непрерывный удлиненный элемент 11 спускается по направлению к первому нижнему концевому ролику 31 рядом с первой стороной 10а, перед тем как затем вновь подняться по направлению к последующему первому верхнему ролику 19 и продолжает траекторию намотки вверх до первого верхнего концевого ролика 19 рядом со второй стороной 10 и таким образом создавая зигзагообразную траекторию.

Во время использования и в соответствии с процессом и способом по настоящему изобретению, для того, чтобы разместить непрерывный удлиненный элемент 11 во временном накопительном устройстве 10, механизмы перемещения перемещают верхний опорный стержень 16 и нижний опорный стержень 29 во взаимно сближающуюся втягивающую конфигурацию, в которой взаимно проникают конечности 17, 17’ двух опорных стержней 16, 29.

В подобной конфигурации ролики одного опорного стержня размещаются между конечностями другого. Таким образом, вертикальное положение вторых нижних роликов 31 и первых верхних роликов 19 меняется, вторые нижние ролики 31 становятся расположенными над первыми верхними роликами 19. В подобной конфигурации непрерывный удлиненный элемент 11 изготовлен с возможностью прохождения вдоль прямолинейной секции между перевернутыми вторыми нижними роликами 31 и первыми верхними роликами 19. С этой целью механизмы перемещения перемещают верхний опорный стержень 16 от нижнего опорного стержня 29 (или наоборот) и приводят вторые нижние ролики 31 вниз, а первые верхние ролики 19 вверх. Такое перемещение заставляет непрерывный удлиненный элемент 11 принимать зигзагообразную форму типа фестона. Верхний опорный стержень 16 предпочтительно фиксируется на опорной направляющей 15, при этом именно нижний опорный стержень 29, который должен перемещаться от него.

Извлекающее устройство 36 привинчено и начинает тянуть непрерывный удлиненный элемент 11, извлекая его из динамического накопительного устройства 10, в то время как на входе между бобиной 34 и динамическим накопительным устройством 10 может находиться устройство подачи (не проиллюстрировано), которое разматывает непрерывный удлиненный элемент 11 с бобины 34 и подает его на динамическое накопительное устройство 10.

Когда динамическое накопительное устройство 10 находится в работе, опорные стержни 16, 29 обычно имеют малое или большое относительное перемещение относительно друг друга, что зависит от режима использования. Если динамическое накопительное устройство 10 является только накопительным (отсутствует выходящий материал, вытягиваемый извлекающим устройством 36), нижний опорный стержень 29 перемещается вниз от верхнего опорного стержня 16. Если динамическое накопительное устройство 10 является только выпускающим (входящий материал, подаваемый бобиной 34, отсутствует), нижний опорный стержень 29 перемещается ближе к верхнему опорному стержню 16. Если динамическое накопительное устройство 10 работает одновременно с перемещающимся непрерывным удлиненным элементом 11 и входящим и выходящим, то нижний опорный стержень 29 перемещается до той степени, которая необходима, чтобы компенсировать возможную разницу в скорости между входящим и выходящим материалом. Если скорости входящего непрерывного удлиненного элемента 11 и выходящего непрерывного удлиненного элемента 11 равны, тогда нижний опорный стержень 29 остается остановленным. Предпочтительно, вес нижнего опорного стержня 29, возможно частично компенсированный за счет действия вышеупомянутых механизмов перемещения, служит для передачи статического натяжения непрерывному удлиненному элементу 11.

Непрерывный удлиненный элемент 11 с помощью своего перемещения приводит во вращение вторые нижние ролики 31. Электрический двигатель 24 перемещает первые механизированные валы 18 верхнего опорного стержня 16 в направлении вращения в соответствии с направлением «F» подачи непрерывного удлиненного элемента 11. Первые механизированные валы 18 посредством трения приводят во вращение в том же самом направлении первые верхние ролики 19, которые сопровождают продвижение вперед непрерывного удлиненного элемента 11, но по существу не приводятся в действие с помощью него. Так, если угловая скорость «ω» вращения первых механизированных валов 18 превышает соотношение между скоростью продвижения непрерывного удлиненного элемента 11 и радиусом радиально наружной поверхности первых верхних роликов 19, то первые верхние ролики 19 прикладывают продольную силу осевой подачи к непрерывному удлиненному элементу 11 в направлении «F» подачи. Затем, первые верхние ролики 19 могут исключить увеличение продольного натяжения непрерывного удлиненного элемента 11, создаваемого приводимыми в действие вторыми нижними роликами 31, или даже уменьшить продольную силу тяги на выходе (Tout) из зигзагообразной траектории относительно продольной силы тяги на входе (Tin) в зигзагообразной траектории.

Например, непрерывный удлиненный элемент изготовлен с возможностью продвижения вперед вдоль зигзагообразной траектории со скоростью продвижения, равной примерно 400 м/мин. Продольное усилие, которое противоположно движению непрерывного удлиненного элемента, обусловленному трением и инерцией каждого из девяти вторых нижних роликов 31 в сочетании со вторыми неподвижными валами 30, равно примерно 1 Н. Продольное усилие осевой подачи, оказываемое каждым из десяти первых верхних роликов в сочетании с первыми механизированными валами 18, равно примерно 1 Н. Продольная сила тяги на входе Tin равна примерно 20 Н. Продольная сила тяги на выходе Tout равна примерно 19 Н. Разница в продольных силах тяги, воздействующих на непрерывный удлиненный элемент между выходом упомянутого непрерывного удлиненного элемента из зигзагообразной траектории и входом в зигзагообразной траектории, равна примерно -1 Н. Продольное натяжение «σin» в непрерывном удлиненном элементе 11, входящем в зигзагообразную траекторию больше, чем продольное натяжение «σout» непрерывного удлиненного элемента, выходящего из зигзагообразной траектории.

Изобретение относится к способу управления подачей непрерывного удлиненного элемента в процессе сборки шин. Техническим результатом является поддержание постоянного натяжения непрерывного удлиненного элемента и повышение производительности процесса сборки шин. Технический результат достигается способом управления подачей непрерывного удлиненного элемента в процессе сборки шин, который включает размещение непрерывного удлиненного элемента вдоль зигзагообразной траектории, образованной множеством роликов, на которых частично намотан непрерывный удлиненный элемент; затем продвижение непрерывного удлиненного элемента в направлении подачи вдоль зигзагообразной траектории; поддержание продольного натяжения в непрерывном удлиненном элементе по ходу после первых роликов из упомянутого множества роликов меньшим или равным продольному натяжению по ходу до первых роликов, посредством обеспечения вращения первых роликов в направлении согласно направлению подачи; и подачу непрерывного удлиненного элемента вблизи рабочей станции для сборки шин. 3 н. и 22 з.п. ф-лы, 7 ил.

1. Способ управления подачей непрерывного удлиненного элемента в процессе сборки шин для колес транспортных средств, включающий:

размещение непрерывного удлиненного элемента (11) вдоль зигзагообразной траектории, образованной множеством роликов (19, 31), на которых частично намотан непрерывный удлиненный элемент;

продвижение непрерывного удлиненного элемента (11) в направлении (F) подачи вдоль зигзагообразной траектории;

поддержание продольного натяжения (σd) в непрерывном удлиненном элементе (11) по ходу после первых роликов (19) из упомянутого множества роликов (19, 31) меньшим или равным продольному натяжению (σμ) по ходу до первых роликов (19), посредством обеспечения вращения первых роликов (19) в направлении согласно направлению (F) подачи; и

подачу непрерывного удлиненного элемента вблизи рабочей станции (7) для сборки шин.

2. Способ по п.1, при котором вращение первых роликов (19) создают с помощью трения между первыми роликами (19) и соответствующими первыми валами (18), на которых они смонтированы неприводными.

3. Способ по п.1 или 2, при котором продольная осевая сила подачи, передаваемая каждым первым роликом (19, 31) на непрерывный удлиненный элемент (11), составляет от около 0,5 до около 8 Н.

4. Способ по п.1 или 2, включающий: поддержание продольного натяжения (σin) непрерывного удлиненного элемента (11), входящего в зигзагообразную траекторию, равным или большим продольного натяжения (σout) непрерывного удлиненного элемента, выходящего из зигзагообразной траектории.

5. Способ по п.1, при котором продольная сила тяги (Tout), воздействующая на непрерывный удлиненный элемент (11) на выходе непрерывного удлиненного элемента (11) из зигзагообразной траектории, составляет менее чем около 20 Н.

6. Способ по п.1, при котором разница продольной силы тяги (ΔT), воздействующей на непрерывный удлиненный элемент (11) между выходом непрерывного удлиненного элемента (11) из зигзагообразной траектории и входом в зигзагообразную траекторию, составляет меньше чем примерно 10 Н.

7. Способ по п.1, при котором продольная сила тяги (Tin), воздействующая на непрерывный удлиненный элемент (11) на входе непрерывного удлиненного элемента (11) в зигзагообразную траекторию, превышает около 10 Н.

8. Способ сборки шин для колес транспортных средств, включающий:

сборку невулканизированной шины (100) путем формирования ее компонентов на по меньшей мере одном формирующем барабане (3, 6),

формование и вулканизацию невулканизированной шины (100);

при этом формирование по меньшей мере одного из компонентов невулканизированной шины (100) включает:

продвижение непрерывного удлиненного элемента (11) по направлению к формирующему барабану (6) вдоль зигзагообразной траектории, образованной множеством роликов (19, 31), на которых частично намотан непрерывный удлиненный элемент, причем упомянутое множество роликов (19, 31) смонтировано на соответствующем множестве валов (18, 30);

нанесение удлиненного элемента (11) на формирующий барабан (6);

при этом первые ролики (19) из упомянутого множество роликов (19, 31) вращаются посредством вращения, передаваемого на соответствующие первые валы (18);

причем первые ролики (19) смонтированы неприводными на соответствующих первых валах (18) и приводятся во вращение посредством трения с помощью первых валов (18).

9. Способ по п.8, включающий: вращение первых валов (18) с угловой скоростью (ω), равной отношению между скоростью продвижения (V) непрерывного удлиненного элемента (11) и радиусом радиально наружной поверхности (19а) первых роликов (19).

10. Способ по п.8, включающий: вращение первых валов (18) с угловой скоростью (ω), которая больше, чем отношение между скоростью продвижения (V) непрерывного удлиненного элемента (11) и радиусом радиально наружной поверхности (19а) первых роликов (19).

11. Способ по п.8, включающий: приведение в действие множества первых валов (18) посредством одного двигателя (24).

12. Способ по п.8, при котором скорость продвижения (V) непрерывного удлиненного элемента (11) вдоль зигзагообразной траектории составляет более чем около 400 м/мин.

13. Устройство для управления подачей непрерывного удлиненного элемента в процессе сборки шин для колес транспортных средств, содержащее:

динамическое накопительное устройство (10), содержащее множество роликов (19, 31), смонтированных на множестве валов (18, 30), причем ролики (19, 31) образуют зигзагообразную траекторию для непрерывного удлиненного элемента (11);

по меньшей мере одну подающую бобину (34), на которой намотан непрерывный удлиненный элемент (11), причем бобина (34) размещена по ходу до динамического накопительного устройства (10);

при этом первые валы (18) из множества валов (18, 30) выполнены с возможностью приведения во вращение вокруг соответствующих основных осей (X-X) в направлении согласно направлению (F) подачи непрерывного удлиненного элемента (11) по упомянутой траектории.

14. Устройство по п.13, в котором первые ролики (19) из упомянутого множества роликов (19, 31) смонтированы неприводными на соответствующих первых валах (18).

15. Устройство по п.14, в котором подшипники (20) расположены радиально между первыми роликами (19) и первыми валами (18).

16. Устройство по любому из пп.13-15, в котором вторые валы (30) из упомянутого множества валов (18, 30) смонтированы неподвижными на соответствующих опорах (17’).

17. Устройство по п.13, содержащее по меньшей мере один двигатель (24), функционально соединенный с одним или более из первых валов (18).

18. Устройство по п.17, содержащее по меньшей мере один гибкий трансмиссионный элемент (27), соединяющий двигатель (24) с первыми валами (18).

19. Устройство по п.18, содержащее шкив (22), объединенный во вращении с каждым из первых валов (18), при этом гибкий трансмиссионный элемент (27) частично намотан вокруг шкивов (22).

20. Устройство по п.18 или 19, содержащее множество трансмиссионных роликов (23), находящихся в зацеплении с гибким трансмиссионным элементом (27).

21. Устройство по п.13, в котором каждый вал (18, 30) несет множество роликов (19, 31), которые аксиально выровнены друг с другом.

22. Устройство по п.13, в котором динамическое накопительное устройство (10) содержит:

верхний опорный стержень (16), несущий верхние ролики (19) из упомянутого множества роликов (19, 31);

нижний опорный стержень (29), несущий нижние ролики (31) из упомянутого множества роликов (19, 31);

при этом первые валы (18) являются опорой для верхних роликов (19) и/или нижних роликов (31).

23. Устройство по п.22, в котором верхний опорный стержень (16) и нижний опорный стержень (29) имеют гребневидную форму, содержащую множество конечностей (17, 17’), каждая из которых несет вал (18, 30); при этом по меньшей мере один двигатель (24) и по меньшей мере один гибкий трансмиссионный элемент (27), соединяющий двигатель (24) с первыми валами (18), смонтированы на верхнем опорном стержне (16), несущем первые валы (18).

24. Устройство по п.23, содержащее трансмиссионные ролики (23), находящиеся в зацеплении с гибким трансмиссионным элементом (27) и установленные между конечностями (17).

25. Устройство по п.13, в котором валы (18, 30) имеют диаметр, составляющий от около 10 до около 30 мм.

| US 20090152388 А1, 18.06.2009 | |||

| NL 2001509 C2, 26.10.2009 | |||

| JP 2009184760 A, 20.08.2009 | |||

| EP 1318006 B1, 22.02.2006 | |||

| US 3989565 A, 02.11.1976 | |||

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО НАКЛАДЫВАНИЯ БЕСКОНЕЧНОЙ ПОЛОСЫ ПРОРЕЗИНЕННОЙ ТЕКСТИЛЬНОЙ ТКАНИ НА БАРАБАН ДЛЯ СБОРКИ ШИН | 1994 |

|

RU2127191C1 |

Авторы

Даты

2018-10-09—Публикация

2014-07-22—Подача