Битумно-полимерная мастика для изолирующего покрытия катодно-поляризуемых подземных металлических сооружений и применение битумно-полимерной мастики в качестве влагочувствительного первого прилегающего к защищаемому металлу слоя.

Изобретение относится к противокоррозионной защите стальных конструкций и сооружений, находящихся под катодной защитой (катодно-поляризованных), в частности подземных магистральных трубопроводов.

Для транспортировки нефти, газа и нефтепродуктов широко используются подземные и подводные трубопроводы, а долговечность и безаварийность работы трубопроводов в значительной степени зависит от эффективности их противокоррозионной защиты.

Известна изоляционная битумно-полимерная мастика, включающая смесь битумов БНД-60/90 и БН-70/30, термоэластопласт и нефтеполимерную смолу, причем в мастику дополнительно введен полибутадиеновый низкомолекулярный каучук, а мастика имеет следующий состав компонентов (мас. %): битум БНД-60/90 7-14, битум БН-70/30 60-85, термоэластопласт 4-12 нефтеполимерная смола 2-10, полибутадиеновый низкомолекулярный каучук 5-10. (см. патент RU №2325585, кл. F16L 58/12, опубл. 27.05.2008).

Однако в связи с возникновением повреждений в изоляционных покрытиях трубопроводов последние с такими повреждениями и без катодной защиты поляризуются при контакте с электролитом грунта. При включении станций катодной защиты (СКЗ) под действием защитного тока, протекающего через имеющиеся повреждения изоляционного покрытия, начинаются поляризационные процессы, которые уменьшают прочность адгезионного взаимодействия слоев изолирующего покрытия и повышают когезионное расслаивание битумно-полимерной мастики, что снижает эффективность противокоррозионной защиты катодно-поляризуемых подземных металлических сооружений.

Наиболее близким к изобретению по технической сущности и достигаемому результату является битумно-полимерная мастика для изолирующего покрытия катодно-поляризуемых подземных металлических сооружений, содержащая битум БНД-60/90, битум БН-70/30, термоэластопласт, нефтеполимерную смолу, полибутадиеновый низкомолекулярный каучук, пластификатор и электрочувствительный компонент (см. патент RU №2666917, кл. F16L 58/12, опубл. 13.09.2018)

Однако старение полимерных покрытий приводит к существенному уменьшению эффективности их противокоррозионной защиты, а именно к трудно контролируемым явлениям, таким как подпленочная или нитевидная коррозия. Введение в состав мастики катеонита в металлической форме позволяет изменять удельное сопротивление при разрушении верхнего изоляционного слоя, тем самым «засвечивая» имеющийся дефект при неразрушающей электрометрической диагностике, и, вследствие появляющейся проводимости пассивировать поверхность защищаемого металла при наличии защитных токов, тем самым исключая явление подпленочной коррозии. Однако данный состав мастики не в полной мере учитывает возможности использования мастики для улучшения ее функциональных возможностей по повышению эффективности противокоррозионной защиты трубопровода.

Технической проблемой, на решение которой направлено настоящее изобретение, является преодоление выявленных выше недостатков.

Техническим результатом, на достижение которого направлено настоящее изобретение, является улучшение функциональных параметров покрытий трубопровода, в частности повышение надежности покрытия, созданного с использованием битумно-полимерной мастики, за счет увеличения адгезионных свойств влагочувствительного первого прилегающего к защищаемому металлу слоя покрытия трубопровода.

Указанная техническая проблема решается, а технический результат достигается за счет того, что битумно-полимерная мастика для изолирующего покрытия катодно-поляризуемых подземных металлических сооружений содержит битум БНД-60/90, битум БН-70/30, термоэластопласт, нефтеполимерную смолу, полибутадиеновый низкомолекулярный каучук, пластификатор и электрочувствительный компонент, при этом в качестве электрочувствительного компонента используют порошкообразный ионит с ионогенной группой в Ni(2+) или Mg(2+) форме модифицированный органическим пленкообразователем с размером фракции 1-30 мкм, в качестве термоэластопласта используют бутадиен-стирольный термоэластопласт, а в качестве пластификатора используют масло индустриальное И-40А, при этом мастика имеет следующий состав компонентов, мас. %:

В битумно-полимерной мастике в качестве органического пленкообразователя может использовать преимущественно высококипящий стеарин, при этом ионит с ионогенной группой в Ni(2+) или Mg(2+) форме модифицированный органическим пленкообразователем будет иметь следующий состав компонентов, мас. %:

Также битумно-полимерная мастика в качестве органического пленкообразователя может использовать поливинилацетат, при этом ионит с ионогенной группой в Ni(2+) или Mg(2+) форме модифицированный органическим пленкообразователем будет иметь следующий состав компонентов, мас. %:

В ходе проведенного исследования была установлена возможность применения вышеописанной битумно-полимерной мастики в качестве влагочувствительного первого прилегающего к защищаемому металлу слоя в неэкранирующей системе покрытия. Эффект «неэкранирования» проявляется в том, что при нарушении адгезии системы покрытия и проникновении электролита между трубой и покрытием, процесс коррозии металла существенно ослабляется, поскольку ток катодной защиты способен обеспечить защиту трубопровода в зонах отслоения покрытия (Н.Н. Петров, Р.В. Горохов, А.Б. Фурсина [и др.] Неэкранирующие покрытия как фактор минимизации аварийного экологического риска при эксплуатации магистральных газопроводов. Защита окружающей среды в нефтегазовом комплексе. - 2023 - №3(312). - С. 15-22. - DOI: 10.33285/2411-7013-2023-3(312)-15-22)

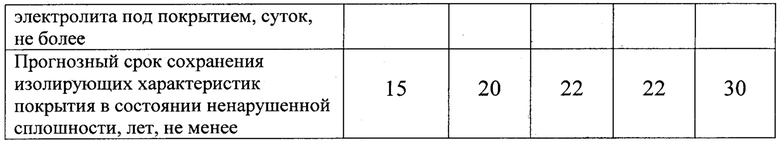

На фиг. 1 представлен график зависимости электрического сопротивления пленки покрытия и времени контакта с влагой от размера фракции наполнителя.

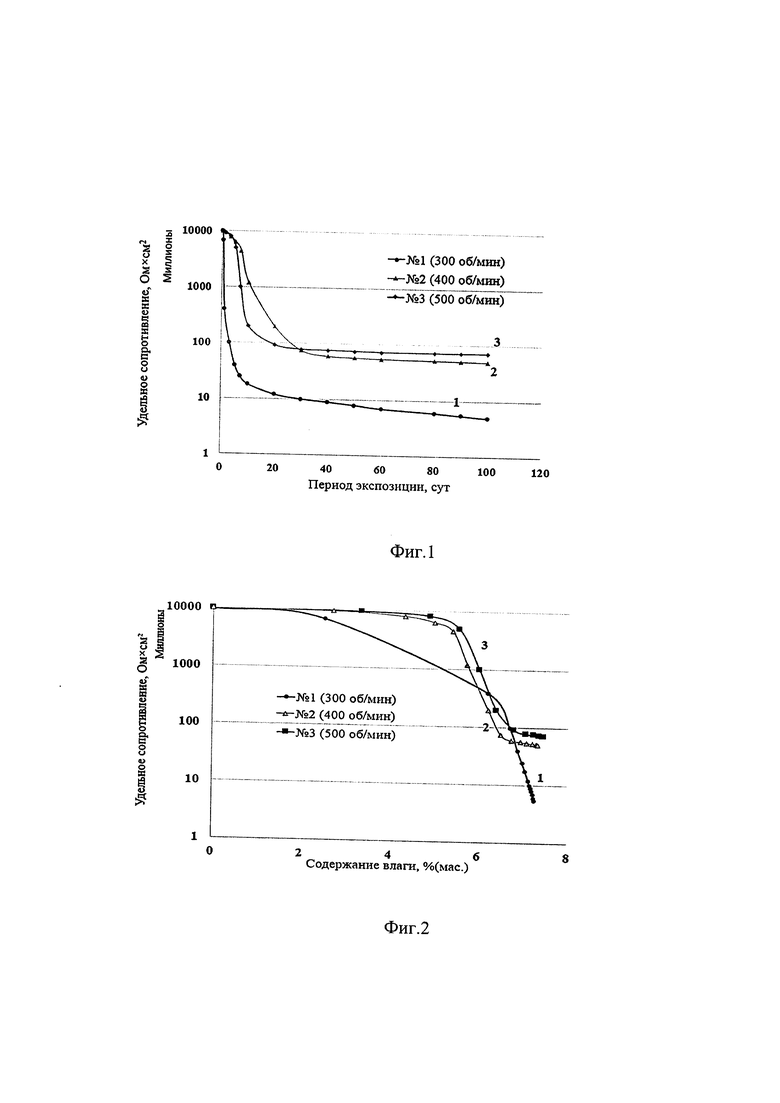

На фиг. 2 представлен график зависимости электрического сопротивления пленки покрытия и ее влагонасыщения от размера фракции наполнителя.

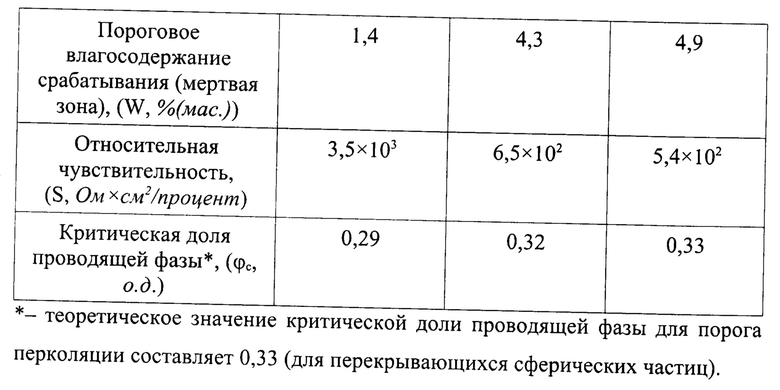

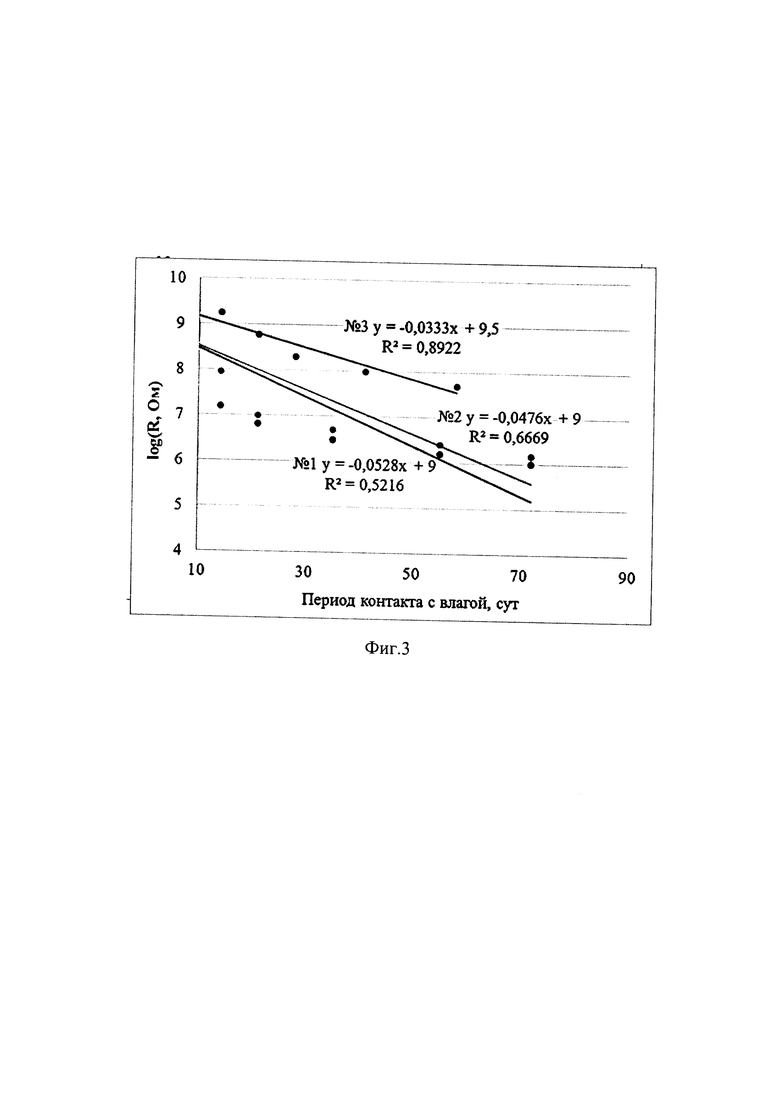

На фиг. 3 представлен график зависимости чувствительности пленок покрытия к влаге в зависимости от количества органического пленкообразователя (на графике: №1 - пленка содержащая КУ2-8-Ni(2+) фракции 5-50 мкм, №2 - пленка содержащая КУ2-8-Ni(2+) фракции 1-30 мкм обработанная 1% гексаново-стеариновым раствором, №3 - фракции 1-30 мкм обработанная 3% гексаново-стеариновым раствором, №3).

При изучении свойств битумно-полимерных мастик при их использовании для формирования первого прилегающего к защищаемому металлу слоя в неэкранирующей системе покрытия было выявлено, что кроме состава мастики существенное значение имеет основополагающие свойство таких систем покрытий, как изменение их электрического сопротивления, величина которого зависит от состояния поверхности покрытия, что является результатом изменения ионной проводимости покрытия, которая активируется при гидратации.

На практике противокоррозионные сэндвич-покрытия на основе сенсорного слоя, содержащего катионит в металлической форме, способны изменять удельное сопротивление при разрушении верхнего изоляционного слоя, тем самым «засвечивая» имеющийся дефект при неразрушающей электрометрической диагностике, и, вследствие появляющейся электрической проводимости пассивировать поверхность защищаемого металла при наличии защитных токов, тем самым исключая явление подпленочной коррозии. При этом оказывает влияние размерный фактор наполнителя (в частности ионита КУ 2-8 в никель или магний форме) на функциональные характеристики получаемого влагочувствительного противокоррозионного материала.

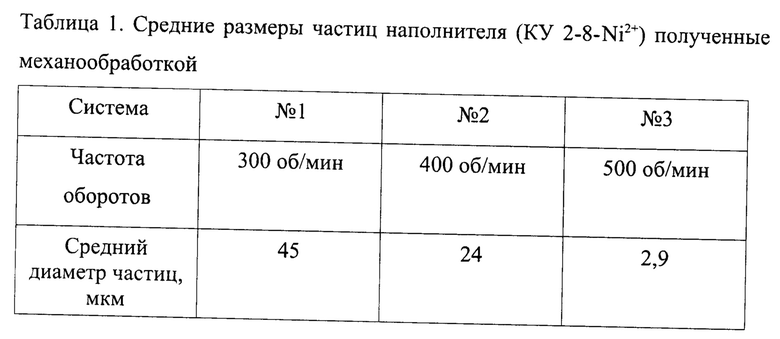

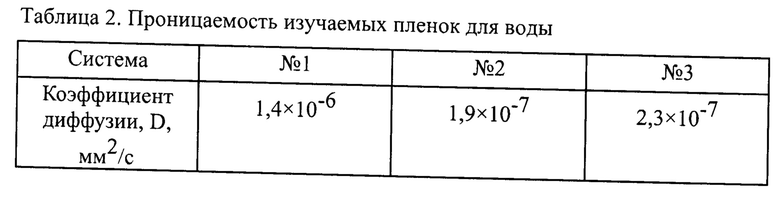

Для определения влияния размерного фактора были изучены образцы с различным размером фракции ионита, полученной при различной частоте вращения мельничного ротора (300 об/мин, 400 об/мин и 500 об/мин). Размеры частиц полученного наполнителя были определены на лазерном анализаторе микрочастиц Ласка-2К.

Для изучения электрохимической чувствительности образцов был использован метод спектроскопии импеданса в интервале частот 0.05 Гц - 1 МГц с амплитудой переменного тока 200 мВ. Измерения проводили с помощью спектрометра AUTOLAB, а также двухэлектродной ячейки, где в качестве одного из электродов выступала сама сталь с нанесенным изучаемым слоем покрытия.

Полученные зависимости сопротивления изучаемых пленок можно представить от двух параметров: по времени их контакта с влагой и по их влагонасыщению (фиг. 1 и фиг. 2).

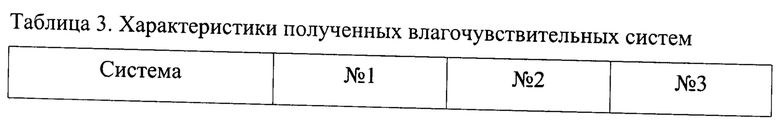

Изучаемые системы (фиг. 1 и 2) относятся к сенсорным пороговым системам с различными порогами срабатывания как по влагонасыщению, так и по периоду контакта с водной средой. Максимальное изменение удельного сопротивления изучаемых пленок при контакте с влагой составляет 3-4 порядка. Уменьшение размера частиц приводит к увеличению порогового влагосодержания, то есть влагосодержания при котором, в данном случае, начинает проявляться резистивная реакция пленки. Так для систем №2 и №3 пороговое влагосодержание увеличивается в 3,1 и 3,5 раза, наблюдается значительная задержка отклика относительно системы №1 с самыми крупными частицами.

Так для системы №1 с самыми крупными частицами переход в проводящее состояние затянут, и, имеет диапазон от 3,8 до 5,3% мас. (среднее значение 4,6% мас.), тогда как для систем №2 и 3 данный переход более резок и протекает при больших значениях влагосодержания (увеличение влагосодержания протекания для системы №2 на 24%, для системы №3 - на 31% относительно системы №1).

Кроме того, было экспериментально изучено влияния на чувствительность системы «эпоксид-КУ-2-8-Ni2+ или Mg2+» модифицированной органическим пленкообразователем, в частности высококипящим стеарином и поливинилацетатом.

В качестве примера проведенного исследования приведем результаты определения порога срабатывания гигристорной чувствительности в системах «термореактивный полимер-КУ-2-8-Ni(2+) - стеарин» экспериментального изучения влияния на чувствительность системы «термореактивный полимер-КУ-2-8-Ni(2+)» модификатора стеарина. Были использованы три образца: №1 без стеарина, №2 с 5 мас. % стеарина и №3 с 7 мас % стеарина.

Аналогичные данные были получены для поливинилацетата и ряда других органических пленкообразователей.

Результаты показывают достаточность (см. фиг. 3) добавления от 3 до 7 мас. % органического пленкообразователя. Было выявлено, что в вышеуказанном диапазоне модификация активного наполнителя органическим пленкообразователем, в частности высококипящим стеарином, в изучаемом диапазоне заметно увеличивает пороги срабатывания (по времени и содержанию влаги), что может быть использовано для создания помехоустойчивых и долговечных саморегулируемых поверхностей, а также совершенствования их погодозащищенности для противокоррозионной защиты магистральных трубопроводов.

Что касается других компонентов битумно-полимерной мастики, то в ней использованы широко известные и промышленно выпускаемые химические вещества, в частности:

битум БНД-60/90 - битум нефтяной дорожный вязкий (ГОСТ 22245-90) - смесь гетероорганических соединений и углеводородов, не выкипающая при температурах перегонки нефти;

битум БН-70/30 - битум нефтяной строительный БН 70/30 (ГОСТ 6617-76) - твердый смолоподобный материал;

бутадиен-стирольный термоэластопласт (ДСТ), который относится к промышленной группе термопластичных резин. Более привлекательно использование марки ДСТ-30Р-01 - разветвленного блок-сополимера на основе стирола и бутадиена с содержанием связанного стирола 30% масс. Термоэластопласт ДСТ-ЗОР-01 используют в качестве модификатора битумов, а также для модификации пластмасс. Добавка термоэластопласта ДСТ-ЗОР-01 в битумные композиции значительно улучшает их морозостойкость и повышает ударопрочность;

Масло индустриальное И-40А - известный и широко используемый пластификатор;

полибутадиеновый низкомолекулярный каучук - торговая марка СКДС-Н;

нефтеполимерная смола фракций С5-С10;

ионит - сульфокатионит КУ 2-8 (ГОСТ 20298-74), с размерами фракций 0,5-2 мм или аналогичные иониты, например, Леватит S1567.

В мастике использован ионит с ионогенной группой в Ni2+ - или Mg2--форме. В качестве исходного вещества могут быть использованы ионит - сульфокатионит КУ 2-8 (ГОСТ 20298-74), с исходными размерами фракций 0,5-2 мм или аналогичные иониты, например, Леватит S1567. Для перевода ионита в никель или магний форму используют известные технологические процессы по интеркаляции обменных емкостей ионообменных матриц ионитов соответствующими металлами, как с минеральной, так и с полимерной структурными матрицами. В частности сульфокатионит КУ 2-8 (ГОСТ 20298-74) помещают в водный солевой раствор, предпочтительно, сульфата никеля при его концентрации по ионам никеля в 5-7 раз превышающей статическую обменную емкость полимерной матрицы ионита и при объемном соотношении ионит: раствор от 1:1 до 1:7, проводят ионный обмен до стабилизации рН водной среды, после этого ионит промывают деионизованной водой до нейтральной реакции, затем полученный ионит с ионогенной группой Ni2+ форме высушивают до воздушно-сухого состояния и размалывают с получением дисперсного порошка с размером фракций 1-30 мкм. Получен сульфокатионит с ионогенной группой, содержащей ионы Ni2+ при количественном содержании никеля соответственно 2,3 ммоль/г.

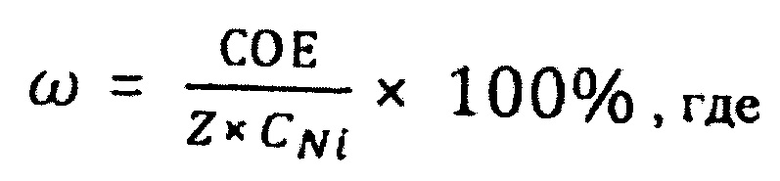

Для контроля количественности процесса ионного замещения, после процедуры описанной выше, полученный ионит анализировали на содержание подвижного иона. Для этого навеску ионита помещали в раствор серной кислоты с концентрацией 2 г×экв/л и выстаивали при легком перемешивании 5 часов, затем отбирали аликвоту и фотометрировали ее при длине волны 540 им. По полученной ранее для нахождения неизвестного содержания градуировочной зависимости «оптическая плотность - концентрация иона никеля» находили концентрацию Ni2+ в полученном растворе, а затем пересчитывали на содержание в фазе ионита. Меру количественности процесса замещения (замещенность) определяли по выражению:

СОЕ - статическая обменная емкость ионита, ммоль/г,

Z - заряд подвижного иона (для иона никеля - 2),

CNi - найденное содержание никеля, ммоль/г.

Аналогично получают ионит на основе сульфокатионита КУ 2-8, содержащего в качестве противоионов фиксированных ионогенных групп ионы Mg2+.

Использование вышеописанного ионита позволяет добиться ингибирования процесса отслаивания мастичного слоя вследствие стойкости, при высоких значениях рН щелочного электролита, образующихся на межфазной границе гидрооксидов магния или никеля.

Модификацию катионита в соответствующей форме пленкообразователем выполняли методом in situ. Для этого размолотый и отсеянный порошок наполнтеля пропитывали гексано-стеариновым раствором с выбранными процентными содержаниями модификатора. Заключительным этапом являлась просушка полученного порошка при 110°С до постоянной массы.

Полученные ИК-спектры отражения модифицированных наполнителей показывают монотонное увеличение поглощения на частотах характерных для стеарина. Однако вследствие перекрывания поглощения модификатора и исходной полистирольной матрицы возможна лишь качественная фиксация изменения содержания стеарина в наполнителе, зависящая от его концентрации в пропиточном растворе.

При создании битумно-полимерной мастики были изготовлены образцы с различным содержанием компонентов. Полученную смесь гомогенизировали при температуре текучести битума.

Ниже приведены четыре наиболее характерных образца битумно-полимерной мастики.

Образец 1.

Битум БНД-60/90 (38,3 мас. %), битум БН-70/30 (19 мас. %), бутадиен-стирольный термоэластопласт (7,7 мас. %), нефтеполимерная смола (12 мас. %), полибутадиеновый низкомолекулярный каучук (1 мас. %) масло индустриальное И-40А (12 мас. %), ионит фракция 1-5 мкм с ионогенной группой в Ni(2+) форме (10 мас %) модифицированный стеарином;

Образец 2

Битум БНД-60/90 (40 мас. %), битум БН-70/30 (14 мас. %), бутадиен-стирольный термоэластопласт (8 мас. %), нефтеполимерная смола (11,5 мас. %), полибутадиеновый низкомолекулярный каучук (4,5 мас. %) масло индустриальное И-40А (11 мас. %), ионит фракция 10-20 мкм с ионогенной группой в N1(2+) форме (11 мас %) модифицированный стеарином;

Образец 3

Битум БНД-60/90 (31 мас. %), битум БН-70/30 19 мас. %), бутадиен-стирольный термоэластопласт (8 мас. %), нефтеполимерная смола (11 мас. %), полибутадиеновый низкомолекулярный каучук (3 мас. %) масло индустриальное И-40А (12 мас. %), ионит фракция 20-30 мкм с ионогенной группой в Ni(2+) форме (16 мас %) модифицированный стеарином;

Образец 4

Битум БНД-60/90 (31 мас. %), битум БН-70/30 19 мас. %), бутадиен-стирольный термоэластопласт (8 мас. %), нефтеполимерная смола (11 мас. %), полибутадиеновый низкомолекулярный каучук (3 мас. %) масло индустриальное И-40А (12 мас. %), ионит фракция 20-30 мкм с ионогенной группой в Mg(2+) форме (16 мас %) модифицированный стеарином;

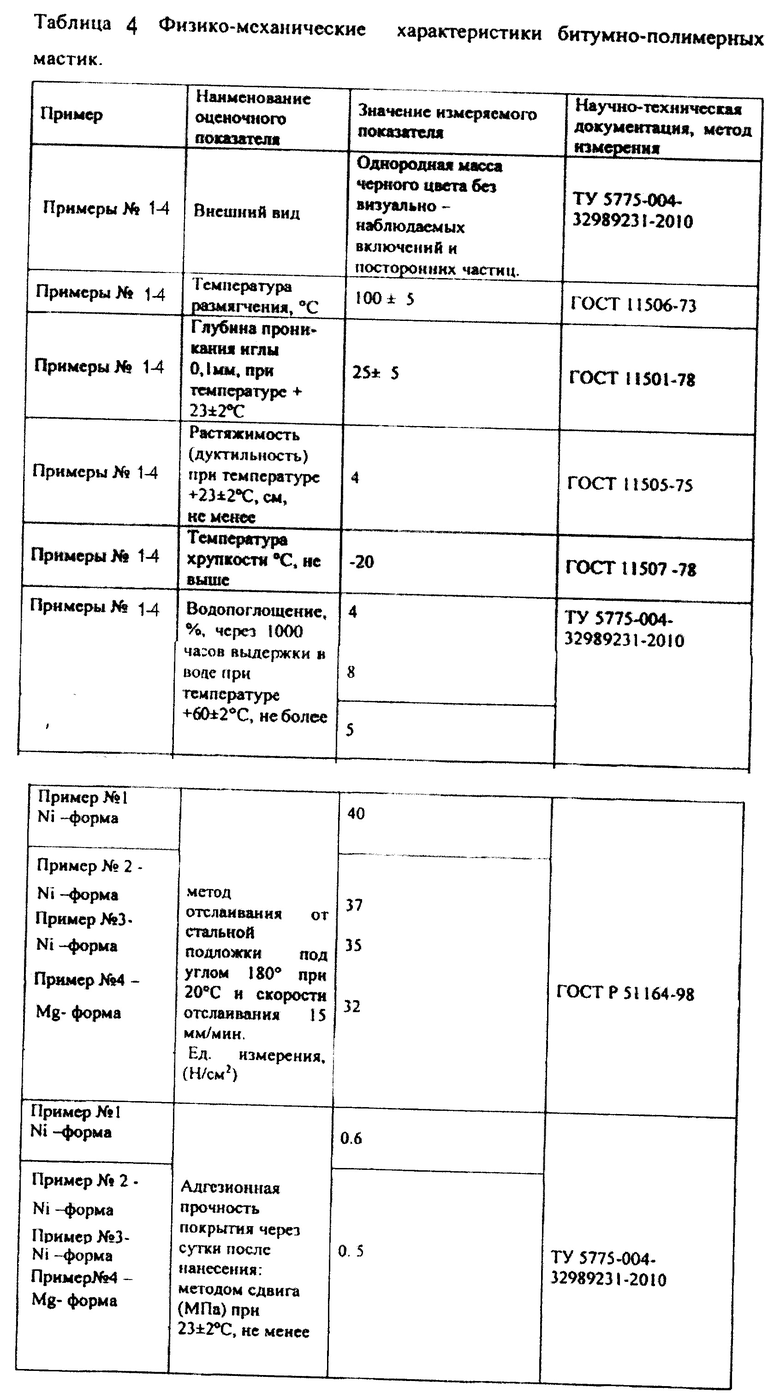

Физико-механические свойства составов битумно-полимерных мастик по примерам №1-4, их адгезионная прочность и использованная для этих целей нормативно-техническая документация приведены в таблице 4.

При оценке адгезионной прочности битумно-полимерных мастик использовалась методика, представленная в ГОСТ Р 51164-98 «Трубопроводы стальные магистральные. Общие требования к защите от коррозии». Испытания проводились на стальных пластинах, имеющих предварительно нанесенный слой праймера (грунтовка - «Транскор-Газ» ТУ-5775-005-32989231-2005), на котором сформирован битумно-полимерный слой мастики (образцы №№1-4).

Таким образом, установлено, что покрытия на основе вышеописанной битумно-полимерной мастики обладают хорошей адгезией к стальной поверхности и требуемыми физико-механическими характеристиками.

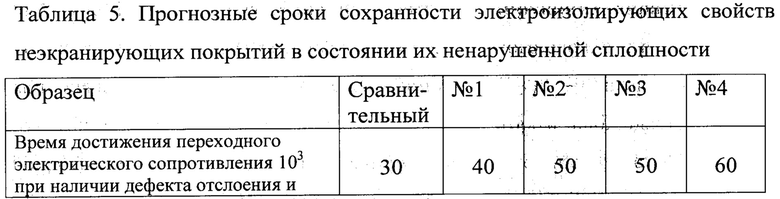

Кроме того, оценивали период, при котором сенсорный слой на основе предлагаемого модифицированного электрочувствительного наполнителя при условии сохранения сплошности внешнего изолирующего слоя двухслойного неэкранирующего покрытия может находиться в пассивном (высокоомном) состоянии сохраняя изолирующие характеристики.

В качестве сравнительной системы использовали битумно-полимерную мастику с введенным в состав (10% мас.) катионитом КУ 2-8-Ni(2+) с размером фракции 5-50 мкм. В качестве верхнего изолирующего слоя выступал токопроводящая полимерная лента «Ланкор-М» (производство АО «Делан» с коэффициентом внутренней диффузии влаги 5×10-11 см2/с.

Применяли следующую методику, основанную на определении периода, за который чувствительный промежуточный слой покрытия, вследствие нарастания со временем количества, принятого (абсорбируемого) диффундирующего через внешний слой электролита, может перейти из непроводящего в электропроводящее состояние, т.е. периода, за который покрытие совершит скачок проводимости в условиях ненарушенной сплошности в результате естественного старения.

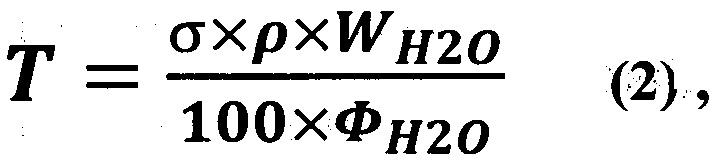

Выполняли следующие этапы: 1) Определение проницаемости внешнего изолирующего слоя по ГОСТ 4650; 2) Определение параметров скачка сопротивления промежуточного (чувствительного к внешнему электролиту) слоя (спектроскопия импеданса, гравиметрия); 3) Расчет предельного диффузионного потока внешнего электролита сквозь внешний слой в состоянии его ненарушенной сплошности; 4) Расчет периода, за который количество абсорбированного электролита промежуточным сенсорным слоем окажется равным значению, при котором происходит скачок сопротивления покрытия. Данный период и будет оценивать срок сохранения электроизолирующих характеристик покрытия (выражение 2).

где Т - период сохранения электроизолирующих характеристик, годы; σ - толщина чувствительного промежуточного слоя, см; р - плотность материала промежуточного слоя, см3/г; WH2O - влагопоглощение чувствительного промежуточного слоя, при котором наблюдается скачок сопротивления (переход в неэкранирующее состояние), мас. %; ФH2O -предельный годовой диффузионный поток внешней влаги сквозь внешний слой в состоянии его ненарушенной сплошности определенный по формуле (2), г/см2×год.

Результаты (таблица 5) показывают, что модификация активного наполнителя раскрываемым способом в указанном диапазоне заметно увеличивает пороги срабатывания (по времени и содержанию влаги), что может быть использовано для создания помехоустойчивых и долговечных саморегулируемых поверхностей, и совершенствования их погодозащищенности для противокоррозионной защиты магистральных трубопроводов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ противокоррозионной защиты катодно-поляризуемых подземных металлических сооружений с битумно-полимерным слоем мастики в изолирующем покрытии и битумно-полимерная мастика для изолирующего покрытия катодно-поляризуемых подземных металлических сооружений | 2017 |

|

RU2666917C1 |

| ИЗОЛЯЦИОННАЯ БИТУМНО-ПОЛИМЕРНАЯ МАСТИКА | 2007 |

|

RU2325586C1 |

| ИЗОЛЯЦИОННАЯ БИТУМНО-ПОЛИМЕРНАЯ МАСТИКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2241897C2 |

| Способ противокоррозионной защиты катодно-поляризуемых подземных металлических сооружений со слоем полимерного компаунда в изолирующем покрытии, полимерный компаунд для изолирующего покрытия катодно-поляризуемых подземных металлических сооружений и применение микрочастиц анионита | 2020 |

|

RU2743604C1 |

| БИТУМНО-ПОЛИМЕРНАЯ МАСТИКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2300542C1 |

| МАСТИКА БИТУМНО-ПОЛИМЕРНАЯ "ТРАНСКОР" ДЛЯ ТРУБ | 2001 |

|

RU2192578C1 |

| ПОЛИМЕРНО-БИТУМНАЯ МАСТИКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2345107C1 |

| ИЗОЛЯЦИОННЫЙ АНТИКОРРОЗИОННЫЙ МАТЕРИАЛ РАМ | 2007 |

|

RU2325584C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ НА ТРУБОПРОВОД | 2007 |

|

RU2325585C1 |

| МАСТИКА БИТУМНО-ПОЛИМЕРНАЯ "ТРАНСКОР" ДЛЯ ПОЛИМЕРНОГО РУЛОННОГО МАТЕРИАЛА | 2001 |

|

RU2192579C1 |

Изобретение относится к противокоррозионной защите стальных конструкций и сооружений, находящихся под катодной защитой, в частности подземных магистральных трубопроводов. Битумно-полимерная мастика для изолирующего покрытия катодно-поляризуемых подземных металлических сооружений содержит битум БНД-60/90 в количестве 31-40 мас.%, битум БН-70/30 в количестве 14-19 мас.%, термоэластопласт, нефтеполимерную смолу в количестве 11-12 мас.%, полибутадиеновый низкомолекулярный каучук в количестве 1-4,5 мас.%, пластификатор и электрочувствительный компонент. Причем в качестве электрочувствительного компонента используют порошкообразный ионит с ионогенной группой в Ni(2+) или Mg(2+) форме, модифицированный органическим пленкообразователем с размером фракции 1-30 мкм, в количестве 10-16 мас.%, в качестве термоэластопласта используют бутадиен-стирольный термоэластопласт в количестве 7,7-8 мас.%, а в качестве пластификатора используют масло индустриальное И-40А в количестве 11-12 мас.%. Техническим результатом заявленного изобретения является улучшение функциональных параметров покрытий трубопровода, в частности повышение надежности покрытия, созданного с использованием битумно-полимерной мастики, за счет увеличения адгезионных свойств влагочувствительного первого прилегающего к защищаемому металлу слоя покрытия трубопровода. 2 н. и 2 з.п. ф-лы, 3 ил., 5 табл., 4 пр.

1. Битумно-полимерная мастика для изолирующего покрытия катодно-поляризуемых подземных металлических сооружений, содержащая битум БНД-60/90, битум БН-70/30, термоэластопласт, нефтеполимерную смолу, полибутадиеновый низкомолекулярный каучук, пластификатор и электрочувствительный компонент, отличающаяся тем, что в качестве электрочувствительного компонента используют порошкообразный ионит с ионогенной группой в Ni(2+) или Mg(2+) форме, модифицированный органическим пленкообразователем с размером фракции 1-30 мкм, в качестве термоэластопласта используют бутадиен-стирольный термоэластопласт, а в качестве пластификатора используют масло индустриальное И-40А, при этом мастика имеет следующий состав компонентов, мас. %:

2. Битумно-полимерная мастика по п.1, отличающаяся тем, что в качестве органического пленкообразователя используют высококипящий стеарин, при этом ионит с ионогенной группой в Ni(2+) или Mg(2+) форме, модифицированный органическим пленкообразователем, имеет следующий состав компонентов, мас. %:

3. Битумно-полимерная мастика по п. 1, отличающаяся тем, что в качестве органического пленкообразователя используют поливинилацетат, при этом ионит с ионогенной группой в Ni(2+) или Mg(2+) форме, модифицированный органическим пленкообразователем, имеет следующий состав компонентов, мас. %:

4. Применение мастики по п. 1 в качестве влагочувствительного первого прилегающего к защищаемому металлу слоя в неэкранирующей системе покрытия.

| Способ противокоррозионной защиты катодно-поляризуемых подземных металлических сооружений с битумно-полимерным слоем мастики в изолирующем покрытии и битумно-полимерная мастика для изолирующего покрытия катодно-поляризуемых подземных металлических сооружений | 2017 |

|

RU2666917C1 |

| Способ противокоррозионной защиты катодно-поляризуемых подземных металлических сооружений со слоем полимерного компаунда в изолирующем покрытии, полимерный компаунд для изолирующего покрытия катодно-поляризуемых подземных металлических сооружений и применение микрочастиц анионита | 2020 |

|

RU2743604C1 |

| Битумно-полимерная грунтовка | 2017 |

|

RU2663134C1 |

| БИТУМНО-ПОЛИМЕРНАЯ МАСТИКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2300542C1 |

| US 4192697 A, 11.03.1980. | |||

Авторы

Даты

2024-06-03—Публикация

2023-10-19—Подача