Изобретение относится к области нефтепереработки, конкретно к способу переработки непревращенных остатков переработки нефти.

Наиболее близким к заявляемому изобретению является способ переработки непревращенных остатков переработки нефти, где непревращенный остаток подвергают замедленному коксованию, получая дистилляты коксования (легкий газойль коксования и нафту коксования) и кокс, после чего дистилляты коксования дополнительно смешивают с дистиллятами стадии гидрогенизационного облагораживания и прямогонными дизельными дистиллятами и подвергают совместной гидроочистке при следующем соотношении, мас. %: дистилляты коксования 35-80, дистилляты гидрогенизационного облагораживания 15-40, прямогонные дизельные дистилляты 5-25, полученный гидрогенизат разделяют путем ректификации на бензиновую (с начала кипения до 180°С), дизельную (180-360°С) и остаточную (360°С до конца кипения - тяжелый остаток, не имеющий ценности как компонент дизельного топлива) фракции.

Процесс совместной гидроочистки предпочтительно осуществляют при давлении 4,0-8,0 МПа, температуре 320-400°С, объемной скорости подачи сырья 0,5-2,0 ч-1, соотношении водородсодержащий газ/сырье 400-1500 нм3/ст.м3 в присутствии алюмо-кобальт-молибденового или алюмо-никель-молибденового катализатора (патент RU №2309974).

Однако в данном способе при переработке непревращенных остатков используют прямогонные дистилляты и дистилляты гидрогенизационного облагораживания, которые можно гидроочистить дешевле при более мягких условиях, получаемые в данном способе продукты гидроочистки разделяют путем ректификации на бензиновую (начало кипения - 180°С), дизельную (180-360°С) и остаточную (360°С - конец кипения) фракции, которые являются малоценными и требующими дополнительной переработки.

Задачей настоящего изобретения является увеличение глубины переработки непревращенных остатков без использования дорогостоящего прямогонного дистиллята, получение в процессе ректификации ценных конечных продуктов, таких как зимней дизельной фракции с температурой кипения от 140°С до 300°С, летней дизельной фракции с температурой кипения от 240°С до 370°С с низким содержанием серы, с высоким значением цетанового числа и низкой предельной температурой фильтруемости.

Для решения поставленной задачи предлагается использование способа переработки непревращенных остатков переработки нефти, включающего замедленное коксование с получением дистиллятов коксования - легкого газойля коксования и нафты коксования, смешение их с дистиллятами других процессов, совместную гидроочистку и последующую ректификацию с получением фракции бензина, фракции дизельного топлива, при этом в процессе ректификации продуктов гидроочистки выделяют в качестве фракции бензина - фракцию бензина с температурой от начала кипения до 160°С, в качестве дизельной фракции - зимнюю дизельную фракцию с температурой кипения от 140°С до 300°С и летнюю дизельную фракцию с температурой кипения от 240°С до 370°С, а в качестве дистиллята других процессов применяют легкий газойль каталитического крекинга при их следующем соотношении в процессе гидроочистки, % мас.: легкий газойль коксования 50-80; нафта коксования 5-20; легкий газойль каталитического крекинга 10-30.

Совместный процесс гидроочистки предпочтительно осуществлять при давлении 8,1-9,0 МПа, соотношении водородсодержащего газа к сырью 250-380 нм3/ст.м3, объемной скорости 2,7-6,1 ч-1.

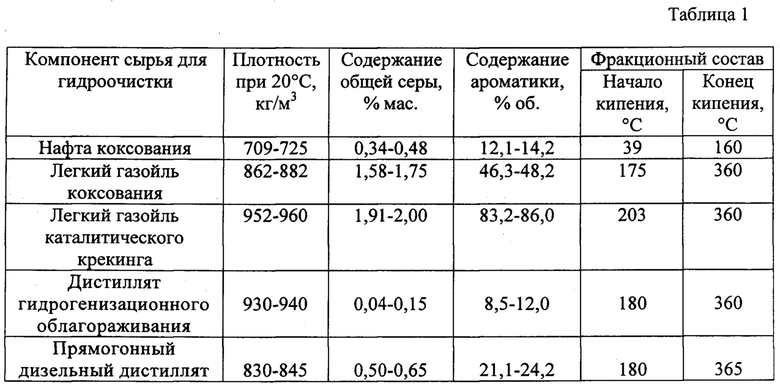

Свойства компонентов сырья для гидроочистки представлены в Таблице 1.

Процесс осуществляют следующим способом: в качестве непревращенных остатков используют гудроны или их смеси с другими остаточными продуктами (асфальт и темные нефтепродукты), которые подвергают замедленному коксованию, получая углеводородный газ, нафту коксования, легкий газойль коксования, кокс.

Нафту и легкий газойль коксования смешивают в определенных пропорциях с легким газойлем каталитического крекинга и подвергают процессу гидроочистки. Процесс совместной гидроочистки осуществляют при давлении 8,1-9,2 МПа, температуре 320-380°С, объемной скорости подачи сырья 2,5-6,1 ч-1, соотношении водородсодержащий газ/сырье 230-380 н.м3/ст.м3 в присутствии никель-молибденового катализатора.

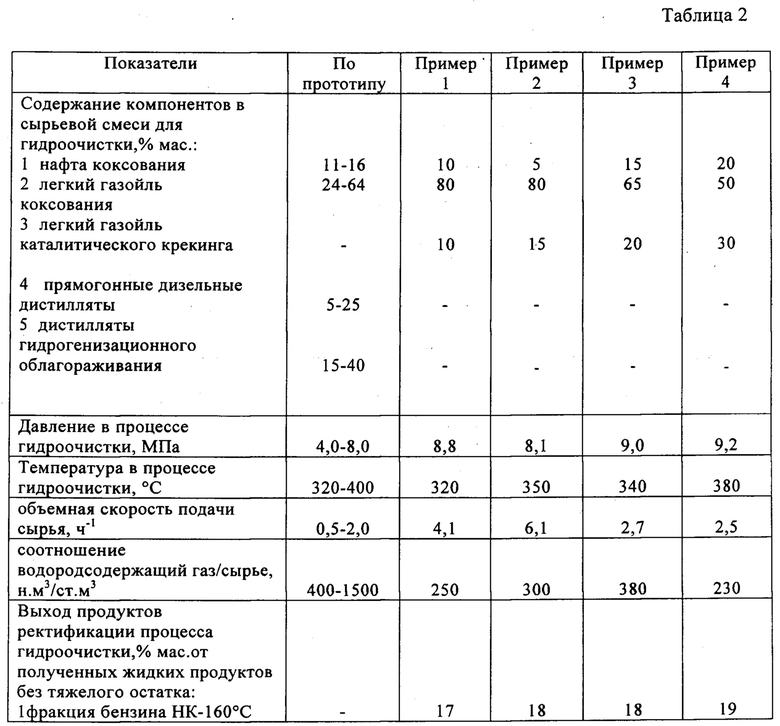

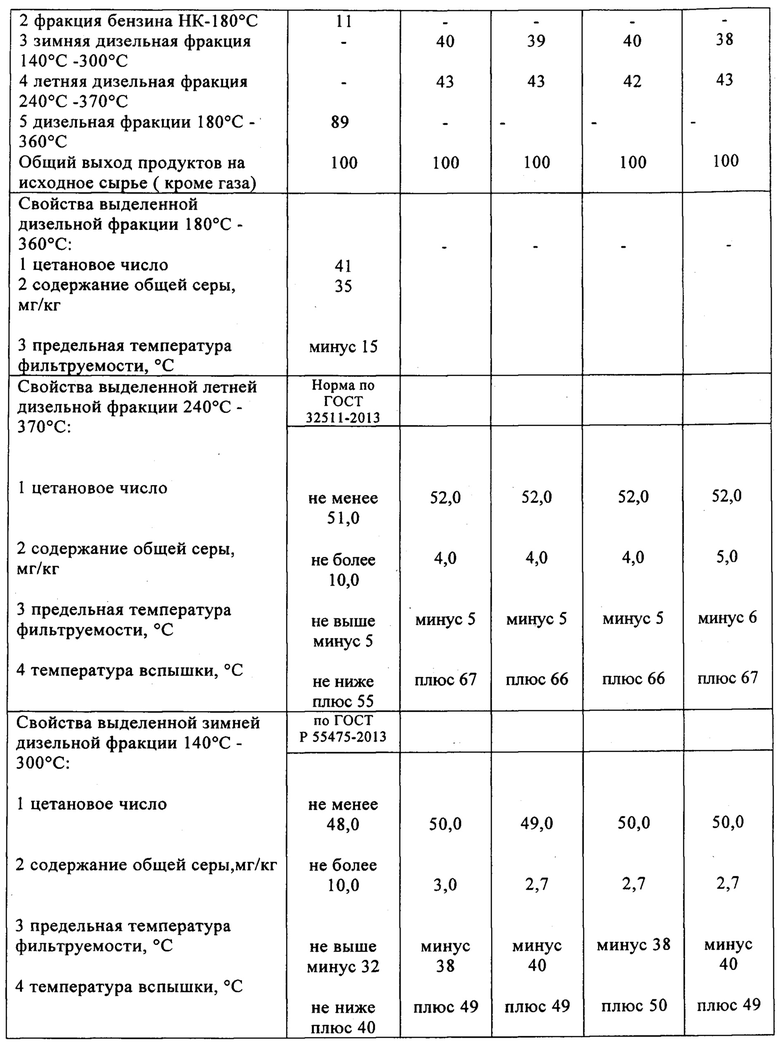

В последующем процессе ректификации продуктов гидроочистки выделяют бензин с температурой от начала кипения до 160°С, зимнюю дизельную фракцию с температурой кипения от 140°С до 300°С, летнюю дизельную фракцию с температурой кипения от 240°С до 370°С. В Таблице 2 приведены примеры конкретной реализации способа.

Данные, представленные в Таблице 2, показывают, что предлагаемый способ переработки непревращенных нефтяных остатков позволяет использовать совместно с нафтой и легким газойлем коксования в качестве сырья легкий газойль каталитического крекинга с большим содержанием серы и с выделением бензина с температурой от начала кипения до 160°С, зимней дизельной фракции с температурой кипения от 140°С до 300°С, летней дизельной фракции с температурой кипения от 240°С до 370°С и с низким содержанием серы, с высоким значением цетанового числа и низкой предельной температурой фильтруемости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ НЕПРЕВРАЩЕННЫХ ОСТАТКОВ ПРОЦЕССОВ ПЕРЕРАБОТКИ НЕФТИ | 2020 |

|

RU2739322C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕПРЕВРАЩЕННЫХ ОСТАТКОВ ПРОЦЕССОВ ПЕРЕРАБОТКИ НЕФТИ С ПОЛУЧЕНИЕМ КЕРОСИНОВОЙ ФРАКЦИИ | 2020 |

|

RU2741789C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕПРЕВРАЩЕННЫХ ОСТАТКОВ ПЕРЕРАБОТКИ НЕФТИ С ПОЛУЧЕНИЕМ КЕРОСИНОВОЙ ФРАКЦИИ | 2020 |

|

RU2741792C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕПРЕВРАЩЕННЫХ ОСТАТКОВ ПРОЦЕССОВ ПЕРЕРАБОТКИ НЕФТИ С ПОЛУЧЕНИЕМ ДИЗЕЛЬНОГО ТОПЛИВА | 2021 |

|

RU2781197C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ ИЗ НЕФТИ | 2000 |

|

RU2176661C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2002 |

|

RU2232183C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2006 |

|

RU2309974C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2021 |

|

RU2774177C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2016 |

|

RU2613634C1 |

| Способ получения малосернистого дизельного топлива и малосернистого бензина | 2019 |

|

RU2716165C1 |

Изобретение относится к области нефтепереработки. Изобретение касается способа переработки непревращенных остатков переработки нефти, который включает замедленное коксование с получением дистиллятов коксования - легкого газойля коксования и нафты коксования, смешение их с дистиллятами других процессов, совместную гидроочистку и последующую ректификацию с получением фракции бензина, фракции дизельного топлива, при этом в процессе ректификации продуктов гидроочистки выделяют в качестве фракции бензина фракцию бензина с температурой от начала кипения до 160°С, в качестве дизельной фракции - зимнюю дизельную фракцию с температурой кипения от 140°С до 300°С и летнюю дизельную фракцию с температурой кипения от 240°С до 370°С, а в качестве дистиллятов других процессов применяют легкий газойль каталитического крекинга при их следующем соотношении в процессе гидроочистки, % мас.: легкий газойль коксования 50-80; нафта коксования 5-20; легкий газойль каталитического крекинга 10-30. Техническим результатом является увеличение глубины переработки непревращенных остатков без использования дорогостоящего прямогонного дистиллята с получением зимней дизельной фракции с температурой кипения от 140°С до 300°С и летней дизельной фракции с температурой кипения от 240°С до 370°С с низким содержанием серы, с высоким значением цетанового числа и низкой предельной температурой фильтруемости. 1 з.п. ф-лы, 2 табл.

1. Способ переработки непревращенных остатков переработки нефти, включающий замедленное коксование с получением дистиллятов коксования - легкого газойля коксования и нафты коксования, смешение их с дистиллятами других процессов, совместную гидроочистку и последующую ректификацию с получением фракции бензина, фракции дизельного топлива, отличающийся тем, что в процессе ректификации продуктов гидроочистки выделяют в качестве фракции бензина фракцию бензина с температурой от начала кипения до 160°С, в качестве дизельной фракции - зимнюю дизельную фракцию с температурой кипения от 140°С до 300°С и летнюю дизельную фракцию с температурой кипения от 240°С до 370°С, а в качестве дистиллятов других процессов применяют легкий газойль каталитического крекинга при их следующем соотношении в процессе гидроочистки, % мас.: легкий газойль коксования 50-80; нафта коксования 5-20; легкий газойль каталитического крекинга 10-30.

2. Способ по п. 1, отличающийся тем, что совместный процесс гидроочистки осуществляют при давлении 8,1-9,0 МПа, соотношении водородсодержащего газа к сырью 250-380 нм3/ст.м3, объемной скорости 2,7-6,1 ч-1.

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2006 |

|

RU2309974C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2011 |

|

RU2568713C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 0 |

|

SU302897A1 |

| Способ удаления омеднения канала артиллерийских орудии | 1926 |

|

SU8392A1 |

| CN 101638588 B, 25.07.2012. | |||

Авторы

Даты

2021-02-24—Публикация

2020-06-23—Подача