Известен спбсоб переработки тяжелого нефтяного сырья, например вакуумного газойля, заключающийся в том, что исходное сырье нагревают до и подают в первый реактор гидрокрекинга при давлении 100- 150 ат. Полученный при этом продукт направляют в первый газосепаратор, с верха которого отводят газовую фазу и возвращают ее в начало процесса, а с низа отводят жидкую фазу и подают ее в испаритель, продукт, выходящий с низа испарителя, нагревают в печи до температуры 370 -420°С. Нагретую в печи жидкую фазу подают во второй реактор гидрокрекинга под давлением 100-150 ат. Полученный при этом продукт направляют во второй газосепаратор, жидкую фазу из этого сепаратора вводят в колонну однократного испарения с последующей подачей продукта, выходящего снизу, в ректификационную колонну, целевые продукты отбирают известным способом. Однако при известном способе невысокая степень отбора светлых нефтепродуктов.

Предлагаемый способ отличается тем, что продукт гидрокрекинга направляют в печь и затем подают в первый газосепаратор с температурой 427-499°С, сверху отбирают газовую фазу и вводят ее во второй газосепаратор

с Температурой 16-60°С, с низа которого отводят продукт и подают его в первую колонну однократного испарения при давлении 1- 6,8 ат, продукт с верха второго газосепаратора выводят и возвращают в процесс, а другую часть - с температурой 399-454°С - подают во вторую колонну однократного испарения при давлении 14-17 ат, с низа которой продукт направляют в вакуумную колонну; целевые продукты отбирают известным способом. Способ переработки тял елого нефтяного сырья относится в первую очередь к переработке таких «черных масел (выражение «черные масла идентично по смыслу общепринятому названию нефтепродуктов этого типа «смазочные мазуты или просто «мазуты) , которые отличаются невысоким содержанием металлов, меньше 150 ч1млн в расчете на свободный металл, т. е. металл в элементарном состоянии. Так называемое «черное масло можно в большинстве случаев характеризовать как тяжелое углеводородное сырье, содержащее более 10,0 об. % углеводородов, кипящих выше температуры 566°С.

Такое «черное масло имеет, как правило, удельный вес более 0,9340 при температуре 15,6°С (20°С API) и концентрацию серы более 2,0 вес. %. Фактор Конрадсона по углеродкстому остатку превышает для таких веществ 1,0 вес. %, причем для большинства «черных масел фактор Конрадсона по углеродистому остатку составляет 10,0-20,0вес.%. К числу типичных «McpHbix насел, которые могут быть обессерены предлагаемым способом, относятся сырые кубовые остатки после ффакционпой перегонки нефти башенным способом, имеюшие уд. вес порядка 0,9705 при температуре 15,6°С (14,3° API) и содержаш,ие в качестве примесей 3,0% серы, 3830 ч/млн обш,его азота, 85 ч/млн металлов и примерно 11,0 вес. % асфальтенов.

Предлагаемый способ дает возможность преврапдать значительную часть пеперегоняюш,ейся фракции исходного сырья в светлые углеводороды. Более того, он обеспечивает конверсию (переработку) такого сырья в десульфированные (т. е. обессеренные), низкокипящие, жидкие в обычпых условиях углеводородные продукты с максимально возможным выходом.

В соответствии с этим способ предусматривает выполнение следующих операций;

нагревание исходного сырья («черного насла) до температуры, лежаш,ей в интервале примерно 260-399°С; контактирование упомянутого .нагретого углеводородного сырья с каталитической композицией в каталитической реакционной зоне, в которой сырьевая нагрузка взаимодействует с водородом под избыточным давлением, превышающим 68 ат; введение реакционной смеси, полученной в упомянутой каталитической зоне, в некаталитическую термическую реакционную зону при той же темиературе и давлении; сепарацию смеси, полученной в термической реакционной зоне, в специальной сепарационной зоне при тех же температуре и давлении, для отделения обогащеппой водородом паровой фазы смеси от жидкой в нормальных условиях фазы, содержащей низкокипящие углеводородные продукты с уменьшенной концентрацией серы.

Общая загрузка складывается из свежего сырья «черного масла, рециркулированной из сепарациониой зоны паровой фазы, обогащенной водородом, и дополнительного количества «свежего водорода, требуемого для гидрирования и поддержания в реакционной каталитической зоне необходимого давления. Желаемая температура контролируется и регулируется в пределах 343-399°С путем регулирования температуры продукта - эффлюента, выходящего из упомянутой реакционной зоны. Поскольку все основные реакции процесса гидрирова п-1я являются сильно экзотермическими и протекают с выделением большого количества тепла, температура, как показывают наблюдения, резко увеличивается при прохождении смеси исходиого сырья («черного масла) и водорода через слой катализатора. Приемлемого с экономической точки зрения срока «жизни (службы) катализатора достигают тем, что максимальную

температуру процесса поддерживают на уровне, меньшем примерно 427°С. Один из способов регулирования температуры неносредственно в слое катализатора заключается в использовании охлаждающих потоков жидкости и/или газа (водорода), которые могут вводиться в реакционную зону в некоторых промежуточных точках. С другой стороны, при нормальных условиях по крайней мере часть жидкой фазы, выделенной из реакционной смеси, выходящей из термической реакционной зоны (печь), рециркулируют в начало технологической схемы и объединяют с исходным углеводородным сырьем («черным маслом).

Давление в каталитической реакционной зоне поддерживают на уровне 68-272 ат. Концентрация водорода в реакционной зоне находится в пределах 890-8900 стандартных .

Каталитическая композиция, расположенная в виде неподвижного фиксированного слоя внутри каталитической реакционной зоны, содержит металлический компонент, обладающий гидрирующей каталитической активностью, причем этот компонент наносят на подходящий для этой цели огнеупорный носитель, относящийся но своей химической природе к классу неорганических окислов, которые могут быть как синтетического, так и нриродного происхождения. В качестве носителя можно использовать различные окислы, состоящие, например из 88,0 вес. % окиси алюминия и 12,0 вес. % двуокиси кремния (кремнезема), или 63,0 вес. % окиси алюминия и 37,0 вес. % двуокиси кремния, или 68,0 вес. % окиси алюминия, 10,0 вес. % двуокиси кремния и 22,0 вес. % фосфата бора.

В качестве металлических катализаторов используют молибден, вольфрам, хром, железо, кобальт, никель, платину, иридий, осмий, родий, рутений, а также смеси этих металлов, кх химические соедипения или смеси этих соединений. Металлические компоненты группы VI в периодической системе элементов присутствуют в каталитической комнозиции, как правило, в количествах 1,0-20,0 вес. %, а металлы группы железа - в количестве примерно 0,2-10,0 вес. %. Что же касается благородных металлов VIII группы периодической системы элементов, то предпочтительным следует считать такое положение, когда они присутствуют в каталитической композиции в количестве 0,1-5,0 вес. %, причем упомянутое процентное содержание металлических компонентов в каталитической системе дается в расчете па то, что эти компоненты представлены в каталитической композиции в элементарном состоянии.

Общий ноток продукта, выходящего из каталитической реакционной зоны, имеет максимальную температуру порядка 427°С. Этот ноток вводят без промежуточной сепарации в термическую реакционную зону - в печь. Присутствие большого количества водорода, находящегося под повышенным давлением,

которое образуется на входе в термическую зону, выполненную в виде змеевика, нозволяет максимально осуществлять крекинг тяжелых углеводородов, сводя нри этом к минимуму образование кокса и других тяжелых углеродистых вегцеств. Кроме того, нрисутствие большого количества водорода в этой зоне позволяет сводить к минимуму образование в процессе крекинга олефиновых соединений в то время как легкие углеводороды, полученные в процессе гидрокрекинга, служат разбавителем для тяжелых углеводородов, поступивших в печь.

Продукт, подвергшийся гидротермическому крекингу, вводят в первую зону сепарации с температурой 499°С. Основное назначение первого сепаратора состоит в том, чтобы разделить полученную в результате гидротермического крекинга парожидкостную смесь на парообразную фазу, обогащенную водородом, и жидкую фазу, содержащую растворенный водород и относительно небольшие количества легких газообразных в обычных условиях углеводородов.

Парообразную фазу из первого сепаратора вводят во вторую зону сепарации. Давление во втором сепараторе поддерживают на том же уровне, что и в первом, но температура в нем значительно ниже, чем в горяче.м сепараторе (15-60°С). Второй сепаратор служит, главным образом, для того, чтобы сконцентрировать водород во второй паровой фазе, которую используют в качестве рециркуляционного потока, предназначенного для объединения со свежей углеводородной сырьевой загрузкой. Бутановые фракции и более тяжелые углеводороды конденсируют во втором сепараторе и выводят из него в виде второй жидкой фазы.

Жидкая фаза из первого сепаратора частично рециркулирует для объединения со свежей углеводородной сырьевой загрузкой. Количество жидкой фазы, отводимой таким образом из первого сепаратора, регулируют так, что состав сырьевой загрузки, поступаюшей в каталитическую реакционную зону и характеризуемый отношением общего объема жидкой загрузки, подаваемой в упомянутую каталитическую реакционную зону 1 час к общему объему свежего углеводородного сырья («черного масла) находится в пределах от 1,1:1 до примерно 3,5:1.

Остаток первой жидкой фракции, полученной в первом сепараторе, вводят во вторую колонну однократного испарения. Температуру в зоне горячего испарения поддерживают в пределах 399-454°С, а давление - на несколько меньшем уровне, чем раньше-14- 17 ат). Паровую фазу из этой зоны вводят в вакуумную испарительную колонну, остаточное давление, в которой поддерживают в пределах 25-60 мм рт. ст. Жидкую фазу из второго сепаратора, состоящую в основном из бутановых фракций и более тяжелых углеводородов, вводят в первую колонну однократного

испарения. Эта зона функционирует при более низком давлении (1-6,8 ат). Вакуумная колонна служит, главным образом, для отделения и извлечения непрореагировавших непревращенных асфальтобитумных остатков, содержащих высокомолекулярные сернистые соединения и практически не содержащих в своем составе углеводородов, способных к перегонке. Как правило, потоки газойля извлекают из вакуумной колонны в виде двух отдельных потоков - легкого и тял елого.

В некоторых случаях с помощью вакуумной колонны можно выделить и среднюю фракцию газойля - так называемый средний вакуумный газойль. Масляная фракция, содержащая непрессующийся парафин и состоящая, главным образом, из перегопяющихся углеводородов с температурой кипения выше

527°С, извлекается из вакуумной испарительной зоны отдельно, после чего ее рециркулируют и объединяют с кубовой жидкостью из горячего сепаратора. Полученную таким образом жидкую смесь вводят в каталитическую

реакционную зону гидрогенизации и десульфурации.

Часть дистиллатной масляной фракции, содержащей непрессующийся парафин, вместе с

частью тяжелого вакуумного газойля (или без него) рециркулируют, объединяют с эффлюентом, выходящим из каталитической реакционной зоны, и вводят в зону гидротермического крекинга, представляющую собой

змеевик, в качестве донора водорода и/или разбавителя реакционной смеси. Отношение рециркулированной таким образом смеси к исходному сырью составляет 1,2:1 или 4,0:1.

Пример. В качестве сырья берут кубовой остаток от полной вакуумной разгонки сырой нефти. Результаты анализа кубового остатка, который использовался в качестве исходного углеводородного сырья, следующие:

Удельный вес при температуре, 15,6°С, 0,9965 Содержание серы, вес. %1,3 Содержание азота, ч1млн 5000 Фактор Конрадсона по углероду, вес. % 22,0 Неперегоняющаяся часть, об. % 80,0

Исходную сырьевую загрузку подвергают каталитической гидрогенизации в специальной каталитической реакционной зоне гидрогенизации и десульфурации с неподвижным (фиксированным) слоем катализатора в смеси с 1780 стандартных водорода свежей сырьевой загрузки, не считая какой-либо рециркулированный разбавитель. На входе в каталитическую реакционную зону (у слоя катализатора) поддерлч:ивают температуру на уровне 357°С, давление в слое катализатора - на уровне 180 ат (по манометру). Каталитическая композиция, размещенная в реакционной каталитической зоне, состоит из 1,8 вес. % никеля и 16,0 вес. % молибдена (в расчете на свободные металлы), нанесенных на материал-носитель, состоящий из 68,0 вес. % окиси алюминия и 87,0 вес. % двуокиси кремния. Объемная скорость, вычисленная в расчете на одну исходную сырьевую загрузку (не считая рециркулированный разбавитель), составляет 0,5 час, а состав объединенной сырьевой загрузки, характеризуемый отношением общего объема упомянутой объединенной сырьевой смеси, загружаемой в каталитическую реакционную зону 1 час, к общему объему свежего углеводородного сырья («черного масла) составляет 2,0:1.

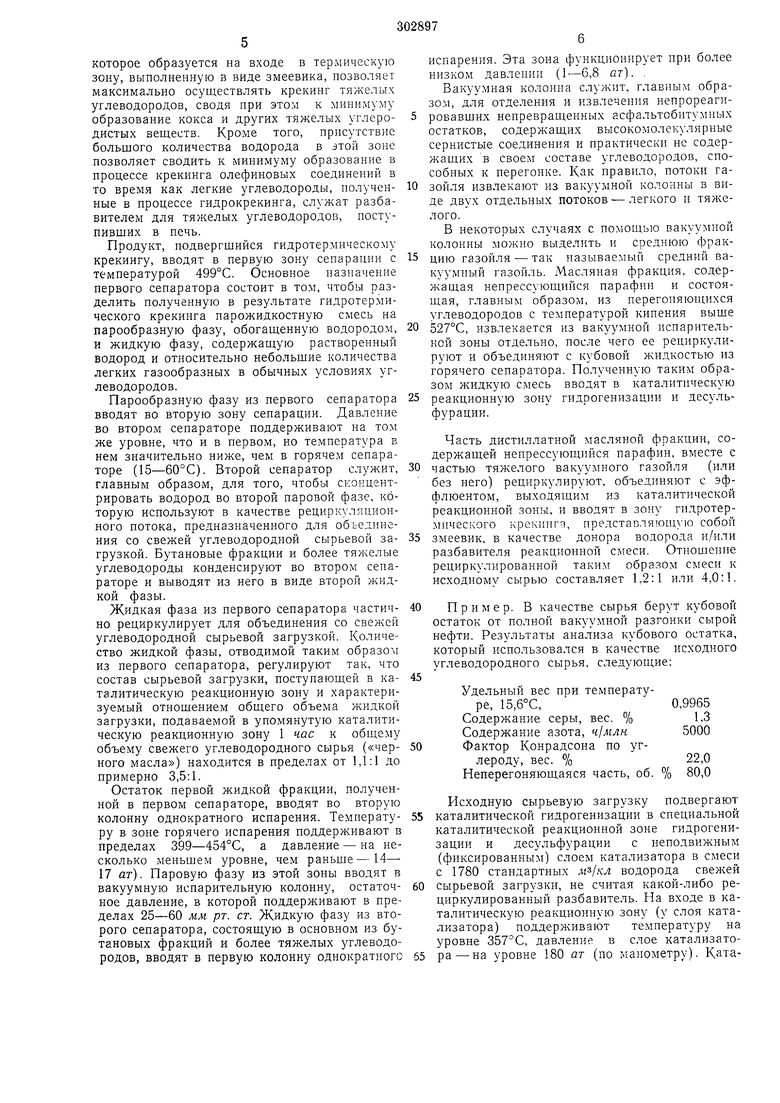

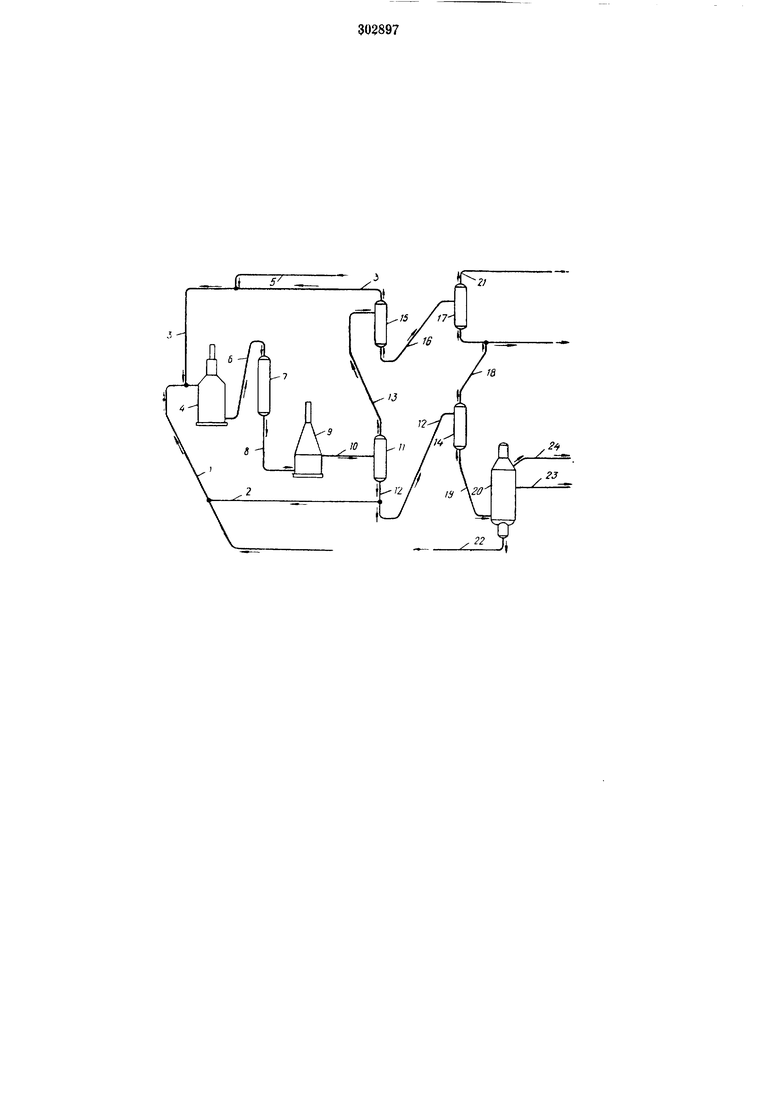

На чертенке изображено устройство для реализации предложенного способа.

Исходное углеводородное сырье вводят в установку конверсии и обессеривания по трубопроводу 1. Кубовый остаток из горячего сепаратора рециркулируют по трубопроводу 2 и смещивают с исходным углеводЪродным сырьем в трубопроводе /. Рециркуляционный водород, включая водород из соответствующего внешнего источника, подают в систему по трубопроводу 3 и тоже смешивают с уже объединенной сырьевой загрузкой в трубопроводе 1. Полученную таким образом смесь вводят в подогреватель 4 сырьевой загрузки. Свежний водород из внешнего источника поступает в систему по трубопроводу 5 со скоростью порядка 154 стандартных мз/кл. Нагретую до температуры порядка 357°С объединенную сырьевую смесь выводят из подогревателя 4 сырьевой загрузки и подают по трубопроводу 6 в каталитический реактор 7 с неподвижным (фиксированным) слоем катализатора. Продукт конверсии (эффлюент) покидает реактор 7 в виде паро-газо-жидкостной смеси по трубопроводу 8 с температурой 415°С и давлением 158 ат (по манометру). Без какой-либо промежуточной сепарации этот эффлюент используют в качестве загрузки термической реакционной зоны 9, выполненной в виде змеевика. Продукт, подвергшийся гидротермическому крекингу, выходит из реакционной зоны по трубопроводу 10 с температурой 469°С и давлением 168 ат. Продукт, движущийся по трубопроводу 10, используют в качестве теплообменной среды (теплоносителя), например, для повышения температуры общей сырьевой загрузки перед ее введением в подогреватель. Подобный теплообмен позволяет также понизить температуру эффлюента до 427°С, при этой температуре он движется по трубопроводу 10 и попадает в горячий сепаратор П, где разделяется на жидкую и паровую фазы.

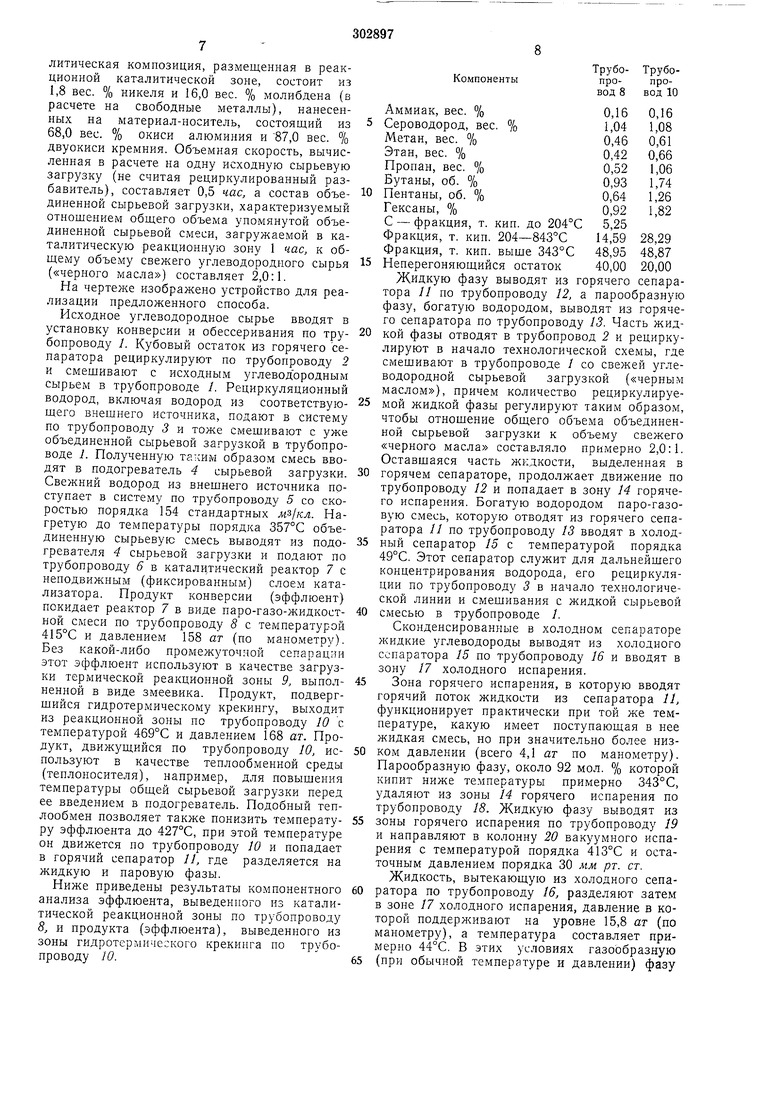

Ниже приведены результаты компонентного анализа эффлюента, выведенного из каталитической реакционной зоны по трубопроводу 8, и продукта (эффлюента), выведенного из зоны гидротермиче:;кого крекинга по трубопроводу 10.

Трубо-ТрубоКомпонентыпро-провод 8вод 10

Аммиак, вес. %

0,160,16

1,041,08 Сероводород, вес. %

Метан, вес. %

0,460,61

Этан, вес. %

0,420,66

0,521,06

Пропан, вес. %

0,931,74

Бутаны, об. %

0,641,26 Пентаны, об. %

0,921,82

Гексаны, %

С - фракция, т. кип. до 204°С 5,25 Фракция, т. кип. 204-843С 14,59 28,29 Фракция, т. кип. выше 343°С 48,95 48,87

Неперегоняющийся остаток 40,00 20,00

Жидкую фазу выводят из горячего сепаратора // по трубопроводу 12, а парообразную фазу, богатую водородом, выводят из горячего сепаратора по трубопроводу 13. Часть жидкой фазы отводят в трубопровод 2 и рециркулируют в начало технологической схемы, где смешивают в трубопроводе / со свежей углеводородной сырьевой загрузкой («черным маслом), причем количество рециркулируемой жидкой фазы регулируют таким образом, чтобы отнощение общего объема объединенной сырьевой загрузки к объему свежего «черного масла составляло примерно 2,0:1. Оставшаяся часть жидкости, выделенная в

горячем сепараторе, продолжает движение по трубопроводу 12 и попадает в зону 14 горячего испарения. Богатую водородом паро-газовую смесь, которую отводят из горячего сепаратора // по трубопроводу 13 вводят в холодный сепаратор 15 с температурой порядка 49°С. Этот сепаратор служит для дальнейшего концентрирования водорода, его рециркуляции по трубопроводу 3 в начало технологической линии и смешивания с жидкой сырьевой

смесью в трубопроводе 1.

Сконденсированные в холодном сепараторе жидкие углеводороды выводят из холодного сепаратора 15 по трубопроводу 16 и вводят в зону 17 холодного испарения.

Зона горячего испарения, в которую вводят горячий поток жидкости из сепаратора 11, функционирует практически при той же температуре, какую имеет поступающая в нее жидкая смесь, но при значительно более низком давлении (всего 4,1 ат по манометру). Парообразную фазу, около 92 мол. % которой кипит ниже температуры примерно 343°С, удаляют из зоны 14 горячего испарения по трубопроводу 18. Жидкую фазу выводят из

зоны горячего испарения по трубопроводу 19 и направляют в колонну 20 вакуумного испарения с температурой порядка 413°С и остаточным давлением порядка 30 мм рт. ст. Жидкость, вытекающую из холодного сепаратора по трубопроводу 16, разделяют затем в зоне 17 холодного испарения, давление в которой поддерл ивают на уровне 15,8 ат (по манометру), а температура составляет примерно 44°С. В этих условиях газообразную

удаляют из зоны холодного испарения по трубопроводу 21. Эта газообразная фаза может быть объединена с другими аналогичными рафинационными потоками (газами нефтеперегонного завода) и выведена из системы. Жидкие углеводороды выводят из зоны холодного испарения по трубопроводу 24 и подают на дальнейшее фракционирование в специальную систему (на чертеже не показана).

Колонна 15 вакуумного испарения служит для концентрирования непрореагирозавших (не подвергшихся конверсии) асфальтобитумных остатков, которые отводят из колонны вакуумного испарения по трубопроводу 22. Отделенную от этого асфальтобитумного остатка фракцию тяжелого вакуумного газойля (ТВГО) выводят из колонны вакуумного испарения по трубопроводу 23, а фракцию легкого вакуумного газойля (ЛВГО) -по трубопроводу 24. Из колонны вакуумного испарения отводят также третий жидкий поток, известный под названием дистиллятной масляной фракции, содержащей непрессующийся парафин и перегоняющиеся углеводороды, кипящие при температуре выще 527°С. Как правило, упомянутая масляная фракция, содержащая непрессующийся параф|ин, может быть рециркулирована в начало технологической линии и объединена с эффлюентом, выходящим из каталитической реакционной зоны. Полученную таким образом смесь вводят в зону 9 гидротермического крекинга. Количество рециркулируемой дистиллятной масляной фракции составляет 5,0-15,0 об. %, считая на общий объем загрузки, вводимой в колонну вакуумного испарения. Для того, чтобы еще больще увеличить количество вакуумных газойлей (легкого дизельного топлива), к которым относятся перегоняющиеся углеводороды с т. кип. 260-527°С, можно рециркулировать часть дистиллятной масляной фракции, содержащей в своем составе углеводороды с т. кип. выше 527°С, в начало технологической линии. При осуществлении такой рециркуляции дистиллятной масляной фракции количество рециркулируемой жидкости из горячего сепаратора можно сократить. Подобная модификация метода дает возлюжность значительно упростить конструкцию подогревателя 4.

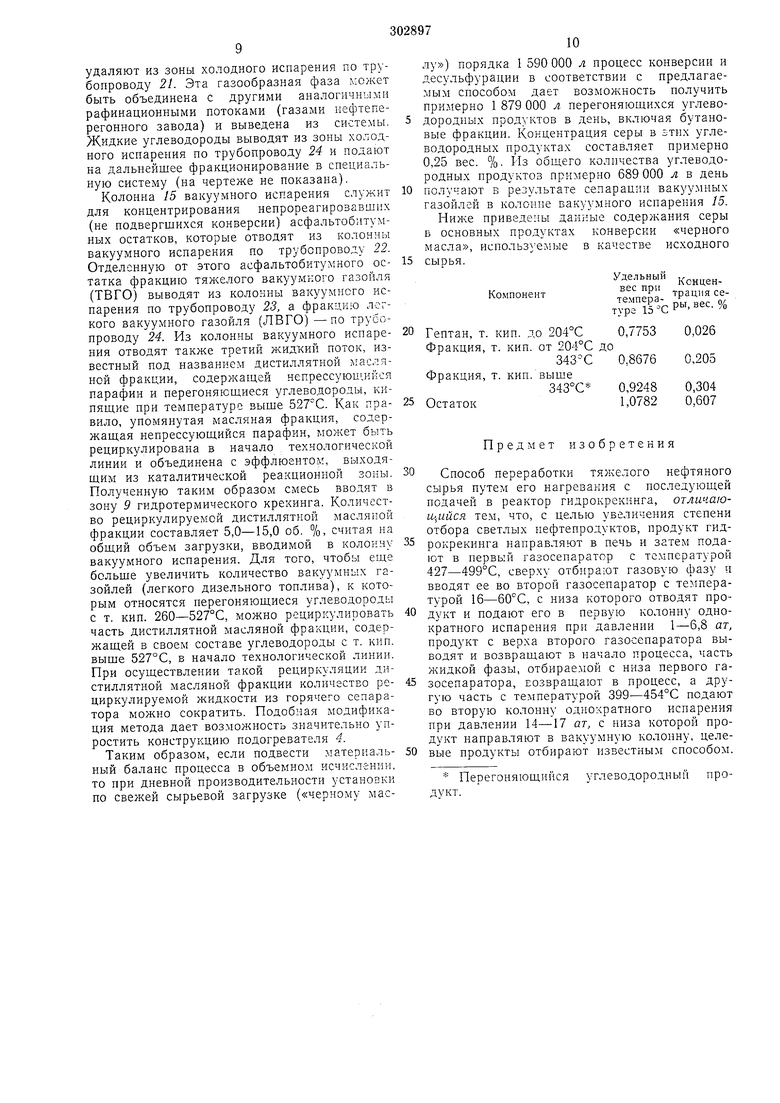

Таким образом, если подвести материальный баланс процесса в объемном исчислении, то при дневной производительности установки по свежей сырьевой загрузке («черному маслу) порядка 1 590 000 л процесс конверсии и десульфурации в соответствии с предлагаемым способом дает возможность получить примерно 1 879 000 л перегоняющихся углеводородных продуктов в день, включая бутановые фракции. Концентрация серы в зтих углеводородных продуктах составляет примерно 0,25 вес. %. Из общего колпчества углеводородных продуктов примерно 689 000 л в день

получают в результате сепарации вакуумных

газойлей в колонне вакуумного иснарения 15.

приведены данные содержания серы

Б основных продуктах конверсии «черного

масла, используемые в качестве исходного

сырья.

Уде.11ьный 5 д„ц2(5

КомпонентЛ.чтрпя трация сетГре1Г сР.

Гептан, т. кип. до 204°С0,77530,026

Фракция, т. кип. от 204°С до

343Х 0,86760,205 Фракция, т. кип. выше

343°С 0,92480,304

Остаток1,07820,607

Предмет изобретения

Способ переработки тяжелого нефтяного сырья путем его нагревания с последующей подачей в реактор гидрокрекинга, отличающийся тем, что, с целью увеличения степени отбора светлых пефтепродуктов, продукт гидрокрекинга направляют в печь и затем подают в первый газосенаратор с температурой 427-499°С, сверху отбирают газовую фазу и вводят ее во второй газосепаратор с температурой 16-60°С, с низа которого отводят продукт и подают его в первую колонну однократного испарения при давлении 1-6,8 ат, продукт с верха второго газосепаратора выводят и возвращают в начало процесса, часть жидкой фазы, отбираемой с ннза первого газосепаратора, возвращают в процесс, а другую часть с температурой 399-454°С подают во вторую колонну однократного испарения при давлении 14-17 ат, с низа которой продукт направляют в вакуумную колонну, целевые продукты отбирают известным способом.

Перегоняющийся углеводородный продукт.

| название | год | авторы | номер документа |

|---|---|---|---|

| аСЕСО(ОУНАЯ ?П]Ш-!.;;;;,г^:;г{,.я БИ&ЛИО:с-;1Р i | 1973 |

|

SU374838A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 1971 |

|

SU306636A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАКТИВНОГО ТОПЛИВА И ТОПЛИВА ДЛЯ СВЕРХЗВУКОВЫХ САМОЛЕТОВ | 1972 |

|

SU345690A1 |

| СПОСОБ АКТИВАЦИИ КАТАЛИЗАТОРА ГИДРОКРЕКИНГА | 1972 |

|

SU336855A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДСОДЕРЖАЩЕГО КОНЦЕНТРАТА | 1972 |

|

SU342362A1 |

| СПОСОБ КОНВЕРСИИ | 1973 |

|

SU399143A1 |

| В П Т Б | 1973 |

|

SU399144A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1972 |

|

SU332603A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1971 |

|

SU309505A1 |

| СПОСОБ ДВУХСТУПЕНЧАТОЙ ГИДРООЧИСТКИ БЕНЗИНОВ ВТОРИЧНОГО ПРОИСХОЖДЕНИЯ | 1973 |

|

SU404273A1 |

Авторы

Даты

1971-01-01—Публикация