Изобретение относится к средствам инициирования, в частности, к неоржавляющим ударным воспламенительным составам (УВС), которые благодаря своим свойствам могут использоваться в ударных капсюлях-воспламенителях (КВ) к патронам стрелкового оружия.

Снаряжаемый в КВ ударный состав должен быть чувствительным к удару бойка, безотказно воспламенять пороховой заряд патрона в широком диапазоне температур от плюс 60°С до минус 60°С при обеспечении требуемых баллистических характеристик патрона, не вызывать коррозию ствола оружия продуктами сгорания компонентов УВС.

Применявшиеся ранее гремучертутные составы обеспечивали требуемые баллистические показатели в заданном интервале температур благодаря наличию в продуктах сгорания нагретых до высокой температуры паров металлической ртути и обеспечивали высокую воспламенительную способность. Но данные УВС обладали такими недостатками как, коррозионное действие на канал ствола оружия из-за наличия хлорсодержащих соединений (хлорат калия), что сокращало срок службы оружия. Кроме того, выделение в чистом виде металлической ртути при сгорании УВС оказывает отрицательное влияние на экологию окружающей среды.

В настоящее время широкое распространение получили неоржавляющие УВС, где в качестве инициирующего взрывчатого вещества используются тринитрорезорцинат свинца и тетразен, а в качестве окислителя используется барий азотнокислый. В качестве сенсибилизатора традиционно применяется сурьма трехсернистая. Однако сочетание таких компонентов приводит к снижению воспламенительной способности этих составов по сравнению с гремучертутными. Поэтому, с целью повышения воспламенительной способности, в большинстве современных рецептур неоржавляющих УВС в качестве самостоятельного горючего или добавки к основному используются металлы, в частности алюминий, цирконий или сплавы, которые способствуют повышению температуры продуктов сгорания ударного состава. Для этой цели также служит добавка тэтранитратпентаэритрита (ТЭН).

Применение данных составов позволяет избежать корродирующего действия продуктов сгорания на металл, из которого изготовлен канал ствола оружия. Кроме того, продукты сгорания подобных ударных воспламенительных составов не содержат соединений высокотоксичной ртути.

Примерами таких составов являются следующие рецептуры (масс. %): тринитрорезорцинат свинца 16-20, тетразен 1,5-2,0, барий азотнокислый 20-24, тэтранитратпентаэритрит 6-10, силикокальций 49-54 (патент RU 2296733 оп. 10.04.2007 [1]); тринитрорезорцинат свинца - 24, тетразен - 1, барий азотнокислый - 44,7, двуокись свинца - 5, сурьма трехсернистая - 25, углерод технический - 0,3 (патент RU 2106330 от 10.03.1998 [2]); тринитрорезорцинат свинца - 36, тетразен - 12, барий азотнокислый - 22, двуокись свинца - 9%, сурьма трехсернистая - 7, тэтранитратпентаэритрит - 5, цирконий - 9 (патент GB 1216046 оп. 16.12.1970 [3]); состав РА100 рецептуры (масс. %): тринитрорезорцинат свинца - 38, тетразен - 2, барий азотнокислый - 39, двуокись свинца - 5, антимоний - 5, силицид кальция (силикокальций) - 11, указанный в работе [4] [Encyclopaedia of Explosives and Related Items, Basil T.Fedoroff. V. 8, p.380, 1978].

Однако эти составы обладают одним недостатком: недостаточная сила (мощность) составов (см. таблицу 1), вследствие чего не обеспечивается стабильное воспламенение заряда пороха патрона стрелкового оружия, особенно в варианте эксплуатации при отрицательных температурах до минус 60°С.

Наиболее близким техническим решением, принятым за прототип, является рецептура воспламенительного неоржавляющего ударного состава (патент GB 1324522 оп.05.08.1970 [5]), содержащая (масс. %): тринитрорезорцинат свинца - 37, тетразен - 4, барий азотнокислый - 32, сурьма трехсернистая - 15, тэтранитратпентаэритрит - 5, алюминий - 7.

Однако, данный состав обладает недостаточной чувствительностью к удару и не обеспечивает стабильное воспламенение порохового заряда патронов калибра 8,6 мм при низких температурах (до минус 60°С).

Результаты термодинамического расчета равновесного состояния продуктов сгорания неоржавляющих УВС указаны в таблице 1.

Технической задачей изобретения является создание неоржавляющего ударного воспламенительного состава, обладающего повышенными энергетическими параметрами для обеспечения стабильных баллистических характеристик стрелковых патронов, в частности патронов калибра 8,6 мм, в интервале температур от плюс 60°С до минус 60°С.

Задача решается тем, что предлагаемый ударный состав содержит тринитрорезорцинат свинца, тетразен, барий азотнокислый, сурьму трехсернистую, тэтранитратпентаэритрит и металлическое горючее при следующем содержании компонентов, масс. %:

где в качестве металлического горючего используется силикокальций с суммарным содержанием кремния и кальция от 65% до 85% и удельной поверхностью от 500 см2/г до 2300 см2/г.

Для проведения сравнительных испытаний были изготовлены состав-прототип и 3 варианта предлагаемого УВС, имеющего средние и граничные значения из предложенных соотношений компонентов. Данные рецептуры представлены в таблице 2 под номерами №1, №2 и №3.

Тетразен и тэтранитратпентаэритрит использовались штатного производства. Окислитель и горючие (барий азотнокислый, сурьма трехсернистая, силикокальций) - промышленно выпускаемые компоненты, их дополнительно сушат и, при необходимости, измельчают и просеивают.

Данные составы изготавливались путем механического смешения сухих компонентов порциями не более 10 г (в лабораторных условиях) или партиями не более 400 г (в заводских условиях на установке вибросмешения или в барабанах-смесителях).

Воспламенительными составами снаряжались КВ типа «Boxer». Для этого состав засыпался в колпачок и запрессовывался до заданной высоты. Навеска УВС составляла (0,042±0,002) г. Для предохранения от внешних воздействий сверху состав закрывали металлической фольгой, после чего досылали наковаленку.

Силикокальций использовался с суммарным содержанием кремния и кальция от 65% до 85% и удельной поверхностью от 500 см2/г до 2300 см2/г.

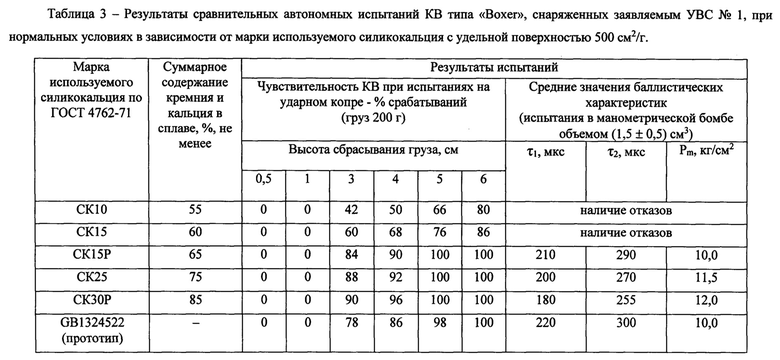

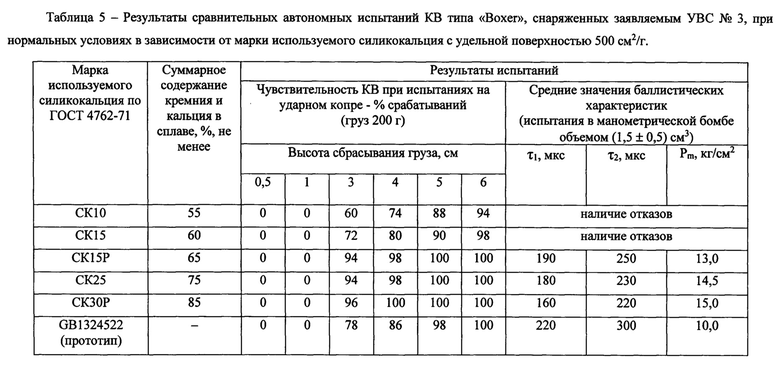

Выбор силикокальция с указанными параметрами обусловлен следующим. Для приготовления рецептур УВС использовались компоненты, производимые в Российской Федерации. Силикокальций - сплав, где основными горючими компонентами являются кальций и кремний, содержание этих элементов в выпускаемых отечественной промышленностью марках силикокальция регламентирует ГОСТ 4762-71 [6]. В таблицах 3-5 представлены результаты сравнительных автономных испытаний вариантов заявляемого УВС (составы рецептуры №1, №2, №3), изготовленных с использованием различных марок силикокальция по ГОСТ 4762-71, а также состава-прототипа (патент GB1324522 оп.05.08.1970 [5]). Испытываемые составы снаряжались в КВ , определялась чувствительность к удару и проводились испытания КВ при нормальных условиях в манометрической бомбе объемом (1,5±0,5) см3 с регистрацией следующих параметров:

Pm - максимальное давление, развиваемое КВ, кгс/см2;

τ1 - время от момента удара груза по бойку до начала подъема кривой давления КВ, мкс;

τ2 - время от момента срабатывания КВ до достижения максимального давления, развиваемого КВ, мкс.

Результаты испытаний, представленные в таблицах 3-5, показали наличие беззвучных срабатываний, сопровождавшимся частичным выгоранием УВС с силикокальцием с суммарным содержанием кремния и кальция менее 65%, что классифицировалось как отказ. Исходя из этого, дальнейшие испытания проводились с силикокальцием с суммарным содержанием кремния и кальция от 65% до 85% (как максимального значения, производимого отечественной промышленностью). Было определено, что состав-прототип обладает меньшей чувствительностью.

Также при изготовлении опытных образцов УВС было отмечено, что при механическом смешении составов (на установке вибросмешения или в барабанах-смесителях) при использовании силикокальция с удельной поверхностью более 2300 см2/г происходит расслоение составов с образованием комков горючего, т.е. происходит агломерация мелких частиц силикокальция вследствие трения. При использовании силикокальция с удельной поверхностью менее 500 см2/г при испытаниях составов в составе патронов калибра 8,6 мм отмечались затяжные выстрелы и отказы в воспламенении порохового заряда. Полученные экспериментальные данные, показанные в таблицах 3-6, приведены для УВС в зависимости от марки используемого силикокальция с удельной поверхностью 500 см2/г как наименьшей величиной, обеспечивающей стабильные результаты.

Таким образом, было установлено, что оптимальная дисперсность частиц силикокальция для изготовления УВС механическим смешением определяется удельной поверхностью, находящейся в пределах от 500 см2/г до 2300 см2/г, при условии суммарного содержания в сплаве кремния и кальция от 65% до 85%.

Технический результат заключается в том, что вышеназванные компоненты впервые используются в предлагаемом сочетании и такими техническими характеристиками для приготовления неоржавляющего УВС, обладающего повышенными энергетическими параметрами. При проведении поиска не обнаружены составы идентичные предлагаемому, следовательно, изобретение отвечает условию "новизна".

Указанный качественный и количественный состав позволил получить технический результат, не вытекающий из уровня техники - увеличение энергетических параметров состава и обеспечение надежности воспламенения порохового заряда в диапазоне температур от плюс 60°С до минус 60°С при отсутствии в продуктах сгорания компонентов, оказывающих корродирующее действие на канал ствола оружия.

Качественный и количественный состав компонентов по предлагаемому изобретению подобран экспериментальным путем. Изменение качественных характеристик силикокальция и количественного состава компонентов состава за предлагаемые пределы повлечет получение нестабильных баллистических характеристик выстрелов в варианте использования стрелковых патронов калибра 8,6 мм, в том числе при температурах минус 60°С.

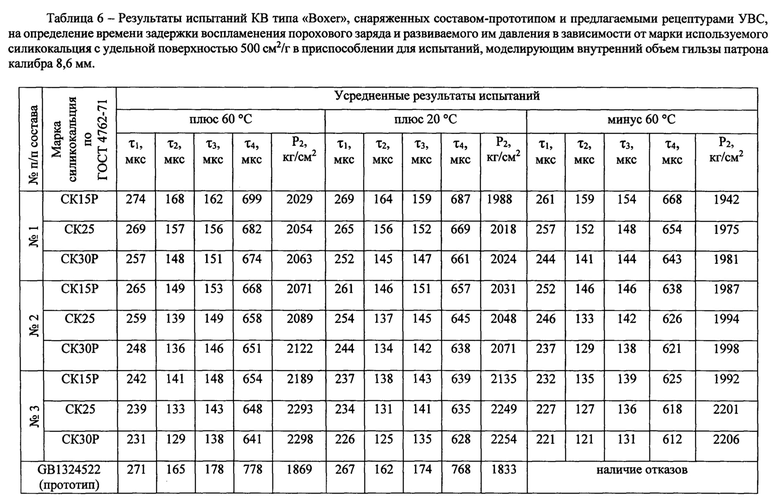

Для подтверждения получения высоких технических характеристик, предложенных УВС сравниваемые КВ были подвергнуты испытаниям на определение времени задержки воспламенения порохового заряда и развиваемого им давления. Испытания проводились в приспособлении для испытаний, моделирующим внутренний объем гильзы патрона калибра 8,6 мм, снаряженный испытуемым КВ. Данное приспособление перед испытаниями выдерживалось при температурах плюс 20°С, плюс 60°С и минус 60°С в течение 2-х часов. Навеска пороха марки СФП составляла 5,7 г при плотности заряжания 0,88 г/см3. Срабатывание КВ происходит вследствие падения груза массой (0,250±0,001) кг с высоты (260±5) мм. При срабатывании КВ воспламеняется пороховой заряд. От давления, развиваемого при сгорании пороха, происходит прорыв фторопластовой прокладки, установленной в приспособлении, которая служит имитатором страгивания пули, завальцованной в гильзу патрона. При испытаниях регистрировались следующие параметры, представленные в таблице 6:

Р2 - максимальное давление, развиваемое при сгорании заряда пороха (давление прорыва фторопластовой прокладки), кгс/см2;

τ1 - время от момента удара груза по бойку до начала подъема кривой давления КВ, мкс;

τ2 - время от момента срабатывания КВ до достижения максимального давления, развиваемого КВ, мкс;

τ3 - время задержки воспламенения заряда пороха, мкс;

τ4 - время от момента срабатывания КВ до достижения давления при прорыве фторопластовой прокладки (Р2), мкс.

Полученные данные анализировались на соответствие следующему требованию:

- суммарное время (τ1+τ3) должно быть не более 500 мкс.

Из данных таблицы 4 следует, что предлагаемые УВС обеспечили более высокие и стабильные баллистические характеристики в заданном интервале температур, соответствующие требованиям для патронов данного типа, в отличие от состава-прототипа.

Ударные воспламенительные составы предложенной рецептуры являются неоржавляющими, не содержат в продуктах срабатывания высокотоксичных соединений ртути, по сравнению с составом-прототипом имеют более высокую чувствительность, характеризуются повышенными энергетическими параметрами и обеспечивают стабильные баллистические характеристики стрелковых патронов калибра 8,6 мм в интервале температур от плюс 60°С до минус 60°С.

Из данных таблицы 6 следует, что предлагаемые УВС обеспечили более высокие и стабильные баллистические характеристики в заданном интервале температур, в отличие от состава-прототипа, при испытаниях которого при температуре минус 60°С были зафиксированы задержки в зажжении порохового заряда свыше 500 мс (затяжные выстрелы), что классифицировалось как отказ.

Вероятно, данные отказы объясняются более низкой температурой горения состава-прототипа, меньшим содержанием в продуктах его сгорания газообразных продуктов сгорания и отсутствием жидких продуктов, как следует из данных таблицы 1.

Для надежного воспламенения порохового заряда при таких отрицательных температурах необходимо преобладание в равновесном составе продуктов сгорания УВС соединений, находящихся в газообразной и жидкой фазах и нагретых до максимально возможной температуры. Газообразные продукты позволяют охватить максимальный объем метательного заряда, при этом надежность воспламенения зависит от температуры газовой среды, т.е. необходим высокий тепловой импульс УВС. Жидкие продукты сгорания обладают лучшей воспламеняющей способностью по сравнению с конденсированными. Сочетание этих факторов позволяет надежно воспламенять пороховой заряд и обеспечивает стабильные баллистические характеристики стрелковых патронов калибра 8,6 мм, особенно в варианте эксплуатации при отрицательных температурах до минус 60°С.

Ударные воспламенительные составы предложенной рецептуры являются неоржавляющими, не содержат в продуктах срабатывания высокотоксичных соединений ртути, имеют более высокую чувствительность, характеризуются повышенными энергетическими параметрами и обеспечивают стабильные баллистические характеристики стрелковых патронов калибра 8,6 мм в интервале температур от плюс 60°С до минус 60°С.

Список использованной литературы:

1. Патент RU 2296733 оп.10.04.2007.

2. Патент RU 2106330 от 10.03.1998.

3. Патент GB 1216046 оп.16.12.1970.

4. Encyclopaedia of Explosives and Related Items, Basil T. Fedoroff. V. 8, p. 380, 1978.

5. Патент GB 1324522 оп. 05.08.1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Неоржавляющий ударный воспламенительный состав | 2019 |

|

RU2714187C1 |

| Капсюль-воспламенитель (варианты) | 2016 |

|

RU2646906C1 |

| ВОСПЛАМЕНИТЕЛЬНЫЙ НЕОРЖАВЛЯЮЩИЙ УДАРНЫЙ СОСТАВ | 2005 |

|

RU2296733C1 |

| Неоржавляющий ударный состав | 2023 |

|

RU2826053C1 |

| ВОСПЛАМЕНИТЕЛЬНЫЙ НЕОРЖАВЛЯЮЩИЙ УДАРНЫЙ СОСТАВ | 2006 |

|

RU2317966C2 |

| НЕОРЖАВЛЯЮЩИЙ УДАРНЫЙ СОСТАВ | 1995 |

|

RU2106330C1 |

| Неоржавляющий ударный состав | 2021 |

|

RU2783293C1 |

| ВОСПЛАМЕНИТЕЛЬНЫЙ НЕОРЖАВЛЯЮЩИЙ УДАРНЫЙ СОСТАВ | 2000 |

|

RU2188811C2 |

| НЕОРЖАВЛЯЮЩИЙ УДАРНЫЙ СОСТАВ | 1999 |

|

RU2157357C1 |

| КАПСЮЛЬ-ВОСПЛАМЕНИТЕЛЬ | 2007 |

|

RU2360213C2 |

Изобретение относится к средствам инициирования. Неоржавляющий ударный воспламенительный состав содержит 35-40 мас.% тринитрорезорцината свинца, 2-4 мас.% тетразена, 30-35 мас.% бария азотнокислого, 12-18 мас.% сурьмы трехсернистой, 3-7 мас.% тэтранитратпентаэритрита и 5-9 мас.% металлического горючего в виде силикокальция с суммарным содержанием кремния и кальция от 65 до 85% и удельной поверхностью от 500 до 2300 см2/г. Обеспечивается повышение чувствительности к удару и энергетических параметров состава, а также стабильность баллистических характеристик снаряженных им стрелковых патронов калибра 8,6 мм в интервале температур от плюс 60°С до минус 60°С. 6 табл.

Неоржавляющий ударный воспламенительный состав, содержащий тринитрорезорцинат свинца, тетразен, барий азотнокислый, сурьму трехсернистую, тэтранитратпентаэритрит и металлическое горючее, отличающийся тем, что в качестве металлического горючего он содержит силикокальций с суммарным содержанием кремния и кальция от 65 до 85% и удельной поверхностью от 500 до 2300 см2/г при следующем соотношении компонентов (мас.%):

| RU 2010128826 A, 20.01.2012 | |||

| ВОСПЛАМЕНИТЕЛЬНЫЙ НЕОРЖАВЛЯЮЩИЙ УДАРНЫЙ СОСТАВ | 2005 |

|

RU2296733C1 |

| GB 1324522 A, 25.07.1973 | |||

| Транспортное средство | 1984 |

|

SU1216046A1 |

Авторы

Даты

2021-03-01—Публикация

2019-11-13—Подача