Область техники, к которой относится изобретение

Настоящее изобретение касается композиций покрытий, формирующих покрытия, имеющие внешний вид систем покрытия tri-coat, при нанесении менее трех слоев покрытия. Настоящее изобретение касается также способов нанесения покрытия на подложку и соответствующих подложек с нанесенным покрытием.

Уровень техники

В автомобильной и других областях применения, системы с тремя слоями покрытия (часто называемые "tri-coat" системами) иногда используются для получения подложек с нанесенным покрытием, имеющих уникальный и приятный внешний вид.

Для достижения такого внешнего вида, в "tri-coat" системах используют первый окрашенный и непрозрачный слой покрытия, второй окрашенный, но просвечивающий (т.е., не являющийся непрозрачным) слой покрытия, нанесенный поверх по меньшей мере части первого слоя покрытия, и прозрачный, обычно бесцветный, верхний слой покрытия, нанесенный поверх по меньшей мере части первого слоя покрытия и второго слоя покрытия. Второй слой покрытия иногда содержит пигменты, обуславливающие визуальные эффекты, и/или нанопигменты (нанопигментами называют частицы пигмента, имеющие первичный размер частиц обычно меньше 300 нанометров, при этом указанные частицы пигмента по существу защищены от агломерации друг с другом) для получения окрашенного просвечивающего покрытия, обладающего хамелионным (гониохромным) внешним видом, что означает - данное покрытие обладает способностью менять цвет в зависимости от угла, т.е. менять цвет в зависимости от угла падения света или от угла зрения наблюдателя.

Современные "tri-coat" системы имеют несколько недостатков. Первый - это качество. Эти системы покрытия часто страдают избыточной вариабельностью цвета из-за вариаций толщины пленки разных слоев покрытия. Во-вторых, tri-coat системы часто требуют дополнительного производственного оборудования, технологических стадий и контроля качества, что увеличивает затраты средств и времени на процесс покраски. В результате, изделия, имеющие целевые характеристики внешнего вида tri-coat систем, часто продаются по цене премиального уровня.

Таким образом, желательно разработать композиции покрытий, которые могут обеспечивать внешний вид как у tri-coat систем, но с меньшим числом слоев покрытия.

Раскрытие изобретения

В некоторых аспектах, настоящее изобретение касается способов формирования многослойного композитного покрытия на подложке. Разработанный способ включает: (а) нанесение слоя непрозрачного покрытия непосредственно поверх по меньшей мере части слоя покрытия, нанесенного методом электроосаждения, и/или слоя грунт-шпаклевки путем нанесения композиции покрытия, содержащей (i) связующую смолу, и (ii) пигментную композицию, которая содержит: (1) окрашенные частицы неорганического пигмента, выбранные из частиц синего неорганического пигмента, частиц зеленого неорганического пигмента, частиц коричневого неорганического пигмента, частиц бирюзового неорганического пигмента и частиц белого неорганического пигмента; (2) хлопьевидные частицы пигмента из металла и/или сплава металлов; и (3) частицы интерферированного пигмента; (b) опционально, дегидратацию указанного слоя непрозрачного покрытия; (с) формирование слоя верхнего покрытия поверх указанного слоя непрозрачного покрытия посредством нанесения отверждаемой композиции верхнего покрытия, по существу не содержащей пигмента, на по меньшей мере часть указанного слоя непрозрачного покрытия; и (d) опционально, одновременное отверждение указанного слоя верхнего покрытия и указанного слоя непрозрачного покрытия.

В других аспектах, настоящее изобретение касается композиций покрытия, содержащих связующую смолу и пигментную композицию, которая может формировать слой непрозрачного покрытия. В этих композициях покрытия, пигментная композиция выбрана из следующих: (а) пигментная композиция, содержащая: (i) 27 - 67 вес. % частиц синего неорганического пигмента; (ii) до 40 вес. % хлопьевидных частиц пигмента из металла и/или сплава металлов; и (iii) до 40 вес. % частиц интерферированного пигмента, причем указанная пигментная композиция содержит по меньшей мере 8 вес. % (ii) и/или (iii); и где каждое значение весового процента рассчитано относительно общего веса частиц пигмента, присутствующих в композиции покрытия; (b) пигментная композиция, содержащая: (i) 20 - 92,5 вес. % частиц зеленого неорганического пигмента; (ii) до 40 вес. % хлопьевидных частиц пигмента из металла и/или сплава металлов; и (iii) до 40 вес. % частиц интерферированного пигмента, причем указанная пигментная композиция содержит по меньшей мере 7,5 вес. % (iii); и где каждое значение весового процента рассчитано относительно общего веса частиц пигмента, присутствующих в композиции покрытия; (с) пигментная композиция содержащая: (i) 43,5-94,5 вес. % частиц зеленого неорганического пигмента; (ii) 13,3-40 вес. % хлопьевидных стеклянных частиц пигмента, покрытых диоксидом титана; и/или (iii) 5,5-31,4 вес. % хлопьевидных стеклянных частиц пигмента, покрытых алюминием, причем указанная пигментная композиция содержит не более 56,5 вес. % (ii) и (iii) суммарно; и где каждое значение весового процента рассчитано относительно общего веса частиц пигмента, присутствующих в композиции покрытия; (d) пигментная композиция, содержащая: (i) 29,3-90,3 вес. % частиц коричневого неорганического пигмента; (ii) 9,5-40 вес. % хлопьевидных частиц пигмента из металла и/или сплава металлов; и (iii) до 30,7 вес. % частиц интерферированного пигмента, причем указанная пигментная композиция содержит по меньшей мере 9,7 вес. % (ii) и (iii) суммарно; и где каждое значение весового процента рассчитано относительно общего веса частиц пигмента, присутствующих в композиции покрытия; (е) пигментная композиция, содержащая: (i) 52-75 вес. % частиц бирюзового неорганического пигмента; (ii) 25-40 вес. % хлопьевидных частиц пигмента из металла и/или сплава металлов; и (iii) до 31,5 вес. % частиц интерферированного пигмента, причем указанная пигментная композиция содержит по меньшей мере 34,2 вес. % (ii) и (iii) суммарно; и где каждое значение весового процента рассчитано относительно общего веса частиц пигмента, присутствующих в композиции покрытия; или (f) пигментная композиция содержащая: (i) 27-88,5 вес. %) частиц белого неорганического пигмента; (ii) 7,5-40 вес. % хлопьевидных частиц пигмента из металла и/или сплава металлов; и (iii) до 31 вес. % частиц интерферированного пигмента, причем указанная пигментная композиция содержит 11,5-74 вес. % (ii) и (iii) суммарно; где каждое значение весового процента рассчитано относительно общего веса частиц пигмента, присутствующих в композиции покрытия.

Настоящее изобретение, среди прочего, касается также соответствующих подложек с нанесенным покрытием.

Осуществление изобретения

В контексте представленного далее подробного описания, следует понимать, что настоящее изобретение может допускать различные альтернативные варианты и последовательности стадий, за исключением случаев, когда специально оговорено иное. Кроме того, за исключением примеров или случаев, в которых специально оговорено иное, все численные значения, отражающие, например, количества ингредиентов, используемые в описании и формуле изобретения, следует понимать как модифицированные во всех случаях термином «около». Соответственно, если не указано иное, числовые параметры, приведенные в представленном далее описании и в формуле изобретения, являются приблизительными и могут варьироваться в зависимости от целевых характеристик, достигаемых в соответствии с настоящим изобретением. По меньшей мере и не в попытке ограничения применения доктрины эквивалентов к объему формулы изобретения, каждый числовой параметр следует по меньшей мере толковать в свете количества приведенных значащих цифр и с использованием обычных правил округления.

Несмотря на то, что числовые интервалы и параметры, очерчивающие широкий объем настоящего изобретения, являются приблизительными, числовые значения в частных примерах указаны максимально точно. Однако, любое числовое значение неизбежно содержит некоторые ошибки, являющиеся результатом стандартного отклонения в соответствующих методиках тестирования. Кроме того, следует понимать, что любой числовой диапазон, указанный в настоящем тексте, включает все входящие в него поддиапазоны. Например, диапазон «от 1 до 10» включает все поддиапазоны между (и включая) указанным минимальным значением 1 и указанным максимальным значением 10, то есть имеющие минимальное значение равное или больше 1 и максимальное значение равное или меньше 10.

Как указано выше, некоторые варианты осуществления настоящего изобретения касаются способов формирования многослойного композитного покрытия на подложке. Подходящие подложки, на которые можно наносить покрытие согласно способам, описанным в настоящем изобретении, включают металлические подложки, полимерные подложки, такие как термореактивные материалы и термопластичные материалы, а также их комбинации. Подходящие подложки включают электропроводящие подложки, включая различные металлические подложки, такие как черные металлы и цветные металлы. Подходящие черные металлы включают железо, сталь и их сплавы. Неограничиваюие примеры подходящих стальных материалов включают холоднокатаную сталь, гальванизированную (т.е. оцинкованную) сталь, электролитически оцинкованную сталь, нержавеющую сталь, протравленную сталь, GALVANNEAL®, GALVALUME® и GALVAN® цинк-алюминиевые сплавы, нанесенные на сталь, и их комбинации. Подходящие цветные металлы включают электропроводящие покрытые углеродом материалы, алюминий, медь, цинк, магний и их сплавы. Перечисленные подложки могут использоваться в качестве компонентов для производства автомобильного транспорта, включая (но не ограничиваясь только ими) легковые автомобили, грузовые автомобили и трактора. Подложки могут иметь любую форму, но в некоторых вариантах осуществления имеют форму деталей автомобильного кузова, таких как кузова (рамы), крышки капота, двери, крылья, бамперы и/или детали отделки для автотранспортных средств.

В некоторых вариантах способов по настоящему изобретению, слой покрытия, нанесенного методом электроосаждения, сформирован на подложке методом электроосаждения отверждаемой электроосаждаемой композиции покрытия поверх по меньшей мере части подложки.

Композицию электроосаждаемого покрытия можно наносить поверх оголенного металла или предварительно обработанной и/или загрунтованной металлической подложки. Под "оголенным металлом" имеется в виду необработанная металлическая подложки, не подвергавшаяся обработке композицией предварительной обработки, такой как широко применяющиеся фосфатирующие растворы, промывочные растворы, содержащие тяжелые металлы и т.п. Кроме того, в контексте настоящего изобретения, подложки из «оголенного металла» могут включать обрезные кромки подложки, которые были обработаны и/или покрыты покрытием на некромочных поверхностях подложки.

Перед обработкой или нанесением какого-либо покрытия, подложка опционально может быть сформована в промышленное изделие. Комбинация более чем одной металлической подложки может быть смонтирована с образованием такого промышленного изделия.

«Подложка», поверх которой нанесена композиция электроосаждаемого покрытия, может представлять собой, например, любую металлическую подложку, на которую предварительно было нанесено одно или больше покрытий предварительной обработки и/или грунтовочных покрытий. Например, «подложка» может содержать металлическую подложку и грунтовочное покрытие, допускающее сварку без его снятия, нанесенное поверх по меньшей мере части поверхности подложки. Электроосаждаемую композицию покрытия затем наносят методом электроосаждения поверх по меньшей мере части подложки и отверждают.

Например, подложка может содержать любую электропроводящую подложку с нанесенной поверх по меньшей мере части подложки композицией предварительной обработки, которая содержит раствор, содержащий одно или больше соединений, содержащих элементы групп IIIB или IVB или их смеси, солюбилизированных или диспергированных в среде носителя, обычно водной среде. Соединения переходных металлов и соединения редкоземельных металлов в типичном случае представляют собой соединения циркония, титана, гафния, иттрия и церия, а также их смеси. Типичные соединения циркония могут быть выбраны из гексафторциркониевой кислоты, ее солей со щелочными металлами и аммониевых солей, карбоната аммоний-циркония, нитрата циркония, карбоксилатов циркония и гидроксикарбоксилатов циркония, таких как гидрофторциркониевая кислота, ацетат циркония, оксалат циркония, гликолят аммоний-циркония, лактат аммоний-циркония, цитрат аммоний-циркония и их смеси.

Носитель композиции предварительной обработки также может содержать пленкообразующую смолу, например продукты реакции одного или более алканоламинов и эпокси-функциональных веществ, содержащих по меньшей мере две эпокси-группы, такие как описанные в Патенте США U.S. 5,653,823. Другие подходящие смолы включают водорастворимые и диспергируемые в воде полиакриловые кислоты, например описанные в Патентах США 3,912,548 и 5,328,525; фенол-формальдегидные смолы, например описанные в Патенте США 5,662,746, который включен в настоящий текст посредством ссылки; водорастворимые полиамиды, например описанные в WO 95/33869; сополимеры малеиновой или акриловой кислоты с аллиловым простым эфиром, например описанные в Заявке на патент Канады 2,087,352; и водорастворимые и диспергируемые в воде смолы, включая эпоксидные смолы, аминопласты, фенол-формальдегидные смолы, таннины и поливинилфенолы, описанные в Патенте США 5,449,415.

Другие подложки из черных или цветных металлов могут быть предварительно обработаны нанесением неизолирующих слоев из органофосфатов или органофосфонатов, например описанных в Патентах США 5,294,265 и 5,306,526. Такие органофосфатные или органофосфонатные составы для предварительной обработки коммерчески доступны от PPG Industries, Inc. под товарным знаком NUPAL®. После нанесения на подложку непроводящего покрытия, такого как NUPAL, обычно следует стадия промывки подложки деионизованной водой, перед коалесцированием покрытия. Это гарантирует, что слой непроводящего покрытия достаточно тонкий для того, чтобы быть непроводящим, т.е. достаточно тонкий для того, чтобы непроводящее покрытие не нарушало электропроводимости подложки, позволяя осуществлять последующее электроосаждение электроосаждаемой композиции покрытия. Композиция покрытия предварительной обработки может дополнительно содержать поверхностно-активные вещества, которые играют роль вспомогательных веществ, улучшающих смачиваемость подложки. В целом, поверхностно-активные вещества присутствуют в количестве менее 2 вес. %, из расчета на общий вес композиции покрытия предварительной обработки. Другие опциональные вещества в среде носителя включают пеногасители и вещества, улучшающие смачиваемость подложки.

Из соображений охраны окружающей среды, композиция покрытия предварительной обработки может не содержать хром-содержащих веществ, т.е. композиция содержит менее 2 вес. % хром-содержащих веществ (в пересчете на CrO3), обычно менее 0,05 вес. % хром-содержащих веществ.

В процессе предварительной обработки, перед нанесением на поверхность металлической подложки композиции предварительной обработки, обычной практикой является удаление посторонних материалов с поверхности металла путем тщательной очистки и обезжиривания поверхности. Поверхность металлической подложки можно очистить физическими и химическими способами, такими как механическая абразивная обработка поверхности или очистка/обезжиривание коммерчески доступными щелочными или кислотными чистящими средствами, которые хорошо известны специалистам в данной области, такие как метасиликат натрия и гидроксид натрия. Неограничивающим примером подходящего чистящего средства является CHEMKLEEN® 163, очиститель на щелочной основе, коммерчески доступный от PPG Pretreatment and Specialty Products of Troy, Michigan. Также могут использоваться кислотные чистящие средства. После стадии очистки, металлическую подложку обычно промывают водой для удаления всех остатков. Затем металлическую подложку можно высушить воздухом с помощью воздушного ножа, путем удаления воды посредством кратковременного воздействия на металлическую подложку высокой температуры или путем пропускания подложки между отжимными резиновыми валиками. Композицию покрытия предварительной обработки можно наносить на по меньшей мере часть внешней поверхности металлической подложки. Предпочтительно композицией покрытия предварительной обработки обрабатывают всю внешнюю поверхность металлической подложки. Толщина пленки покрытия предварительной обработки может варьировать, но обычно составляет меньше примерно 1 микрометра, предпочтительно находится в диапазоне от примерно 1 до примерно 500 нанометров, и более предпочтительно находится в диапазоне от примерно 10 до примерно 300 нанометров.

Композицию покрытия предварительной обработки можно наносить на поверхность подложки любым общеизвестным методом нанесения, таким как распыление, погружение или нанесение покрытия валиком, в ходе прерывного или непрерывного процесса. Температура композиции покрытия предварительной обработки при нанесении в типичном случае составляет от примерно 10°C до примерно 85°C, и предпочтительно от примерно 15°C до примерно 60°C. Значение pH композиции покрытия предварительной обработки при нанесении обычно находится в диапазоне от 2,0 до 5,5, и в типичном случае от 3,5 до 5,5. Значение pH среды можно регулировать с помощью минеральных кислот, таких как фтористоводородная кислота, фтороборная кислота, фосфорная кислота и т.п., включая их смеси; органических кислот, таких как молочная кислота, уксусная кислота, лимонная кислота, сульфаминовая кислота или их смеси; и водорастворимых или диспергируемых в воде оснований, таких как гидроксид натрия, гидроксид аммония, аммиак или амины, такие как триэтиламин, метилэтиламин или их смеси.

Непрерывные процессы обычно используют при промышленном нанесении покрытий на рулонный прокат, а также в прокатных станах. Композицию покрытия предварительной обработки можно наносить любым из общеупотребимых способов. Например, в индустрии рулонного проката подложку обычно очищают и промывают, и затем наносят композицию покрытия предварительной обработки с помощью валка с химкоутером. Обработанную ленту затем сушат нагреванием, красят и обжигают, как в обычных процессах нанесения покрытия на рулонный прокат.

В прокатных станах композицию покрытия предварительной обработки можно наносить методом погружения, распыления или с помощью валка на свежепроизведенную ленту металла. Избыток композиции покрытия предварительной обработки обычно удаляют с помощью отжимных валков. После того как композиция покрытия предварительной обработки нанесена на поверхность металла, металл можно промыть деионизованной водой и высушить при комнатной температуре или при повышенных температурах для удаления избытка влаги с обработанной поверхности и отверждения всех отверждаемых компонентов покрытия с получением покрытия предварительной обработки. Альтернативно, обработанную подложку можно нагреть до температуры в диапазоне от 65°C до 125°C на 2-30 секунд для получения подложки, на которой остается сухой остаток композиции покрытия предварительной обработки. Если подложка уже горячая после процесса производства из расплава, не требуется дополнительного нагрева обработанной подложки для стимулирования сушки. Температура и время сушки зависят от таких переменных как процент твердого остатка в покрытии, конкретные компоненты композиции покрытия и тип подложки.

Степень покрытия пленки остатка от композиции покрытия предварительной обработки в общем случае составляет от 1 до 10000 миллиграмм на квадратный метр (мг/м2), и обычно от 10 до 400 мг/м2.

Слой грунтовки, допускающей сварку без ее снятия, также может быть нанесен на подложку, вне зависимости от того была подложка предварительно обработана или нет. Неограничивающие примеры подходящих грунтовок, допускающих сварку без их снятия, включают описанные в Патентах США 5,580,371; 5,652,024; 5,584,946 и 3,792,850. Грунтовка, допускающая сварку без ее снятия, может содержать пленкообразующий полимер, содержащий реакционноспособные функциональные группы, например полиэпоксидный полимер или акриловый полимер, содержащий эпоксидные функциональные группы; и сшивающий агент, способный реагировать с функциональными группами в пленкообразующем полимере. Композиция грунтовки, допускающей сварку без ее снятия, дополнительно содержит один или больше электропроводящих пигментов, таких как сажа, присутствующих в количестве достаточном для того, чтобы сделать отверждаемую грунтовку пригодной для сварки. Типичной грунтовкой, допускающей сварку без ее снятия, является BONAZINC®, обогащенная цинком и нанесенная на прокатном стане композиция, формирующая органическую пленку, которая коммерчески доступна от PPG Industries, Inc., Pittsburgh, Pennsylvania. BONAZINC можно наносить до толщины по меньшей мере 1 микрометр, и обычно до толщины 3-4 микрометра. Другие грунтовки, допускающие сварку без их снятия, такие как обогащенные фосфидом железа грунтовки, тоже коммерчески доступны.

Процессы нанесения покрытия методом электроосаждения могут включать погружение электропроводящей подложки в ванну электроосаждения с водной электроосаждаемой композицией, где подложка выступает в роли катода в электрической цепи, включающей катод и анод. Между электродами подают электрический ток достаточной силы, чтобы нанести по существу непрерывную, хорошо сцепленную пленку электроосаждаемой композиции покрытия на или поверх по меньшей мере части поверхности электропроводящей подложки. Также следует понимать, что при использовании в настоящем тексте, композиция или покрытие, формируемое "поверх" по меньшей мере части "подложки" означает композицию, сформированную непосредственно на по меньшей мере части поверхности подложки, а также композицию или покрытие, сформированные поверх любого покрытия или материала предварительной обработки, которые были ранее нанесены на по меньшей мере часть подложки. Электроосаждение обычно проводят при постоянном напряжении в диапазоне от 1 вольта до нескольких тысяч вольт, в типичном случае от 50 до 500 вольт. лотность тока обычно составляет от 1,0 ампер до 15 ампер на квадратный фут (от 10,8 до 161,5 ампер на квадратный метр) и обычно быстро снижается во время процесса электроосаждения, свидетельствуя об образовании непрерывной самоизолирующейся пленки.

После того как электроосаждаемая композиция покрытия нанесена описанным выше способом, сформировав при этом на подложке слой покрытия, нанесенного методом электроосаждения, слой покрытия, нанесенного методом электроосаждения, опционально нагревают до температуры и в течение периода времени, достаточного для отверждения слоя покрытия, нанесенного методом электроосаждения. Подложку с нанесенным покрытием можно нагревать до температуры в диапазоне от 250 до 450°F (от 121,1 до 232,2°C), часто от 250 до 400°F (от 121,1 до 204,4°C), и в типичном случае от 300 до 360 °F (от 148,9 до 180°C). Время отверждения может зависеть от температуры отверждения, а также от других переменных, например от толщины пленки покрытия, нанесенного методом электроосаждения, количества и типа катализатора, присутствующего в композиции, и т.д. Например, время отверждения может составлять от 10 минут до 60 минут, и в типичном случае от 10 до 30 минут. Толщина получаемого отвержденного покрытия, нанесенного методом электроосаждения, обычно составляет от 15 до 50 микрон.

При использовании в настоящем тексте, термин "отверждение" применительно к композиции, например «отвержденная композиция», означает, что какие-либо сшиваемые компоненты в композиции по меньшей мере частично сшиты. В некоторых вариантах осуществления настоящего изобретения, плотность сшивания сшиваемых компонентов, т.е. степень сшивания, находится в диапазоне от 5% до 100% от полного сшивания. В других вариантах осуществления, плотность сшивания находится в диапазоне от 35% до 85% от полного сшивания. В других вариантах осуществления, плотность сшивания находится в диапазоне от 50% до 85% от полного сшивания. Специалисту в данной области будет понятно, что наличие и степень сшивания, т.е. плотность сшивания, можно определить разнообразными методами, такими как динамико-механический термический анализ (DMTA) с использованием ТА Instruments DMA 2980 DMTA анализатора в атмосфере азота. Данный метод определяет температуру стеклования и плотность сшивания свободных пленок покрытий или полимеров. Указанные физические характеристики отвержденного материала связаны со структурой сшитой сетки.

Электроосаждаемая композиция покрытия может представлять собой любую из анионных или катионных электроосаждаемых композиций покрытия, которые хорошо известны в данной области. Электроосаждаемые катионные композиции обычно используются для нанесения покрытий методом электроосаждения на металлические подложки автотранспортных средств или автомобилей.

Электроосаждаемые композиции покрытий обычно содержат смолистую фазу, диспергированную в водной среде, где смолистая фаза содержит (а) негелированную ионную смолу, содержащую группы с активным водородом, и (b) отвердитель, имеющий функциональные группы, способные реагировать с группами, содержащими активный водород, из (а). Такие электроосаждаемые композиции покрытий обычно используются в ваннах электроосаждения.

Под термином "негелерированная" подразумевают, что смолы по существу не имеют сшивок и имеют характеристичную вязкость при растворении в подходящем растворителе, определяемую, например, согласно ASTM-D1795 или ASTM-D4243. Характеристичная вязкость продукта реакции является индикатором его молекулярной массы. Гелированный продукт реакции, с другой стороны, поскольку он имеет практически бесконечно высокий молекулярный вес, имеет слишком высокую вязкость, чтобы ее можно было измерить. При использовании в настоящем тексте, продукт реакции, который "по существу не содержит сшивок" означает продукт реакции, который имеет среднемассовую молекулярную массу (Mw), определяемую методом гель-проникающей хроматографии, меньше 1000000.

Термин «активный водород» относится к группам, которые реагируют с изоцианатами в тесте Церевитинова, как описано в JOURNAL OF THE AMERICAN CHEMICAL SOCIETY, Vol. 49, page 3181 (1927). Например, активные водороды содержатся в гидроксильных группах, первичных аминогруппах и/или вторичных аминогруппах.

Примерами пленкообразующих смол, подходящих для использования в анионных композициях для ванн электроосаждения, являются основно-солюбилизированные полимеры, содержащие карбоксильные группы, такие как продукт реакции или аддукт быстровысыхающего масла или полувысыхающего сложного эфира жирной кислоты с дикарбоновой кислотой или ангидридом; и продукт реакции сложного эфира жирной кислоты, ненасыщенной кислоты или ангидрида и любого дополнительного ненасыщенного модифицирующего вещества, которые затем прореагировали с полиолом. Также подходят для использования по меньшей мере частично нейтрализованные интерполимеры гидроксиалкиловых эфиров ненасыщенных карбоновых кислот, ненасыщенных карбоновых кислот и по меньшей мере одного другого ненасыщенного по этиленовому типу мономера. Другая подходящая электроосаждаемая смола представляет собой алкидно-аминопластный носитель, т.е. носитель, содержащий алкидную смолу и амино-альдегидную смолу. Другая анионная электроосаждаемая смола содержит смешанные сложные эфиры смолистого полиола. Такие композиции подробно описаны в Патенте США 3,749,657 стр. 9, строки 1-75 и стр. 10, строки 1-13, который включен в настоящий текст посредством ссылки. Также могут использоваться другие кислотно-функциональные полимеры, такие как фосфатированные полиэпоксидные полимеры или фосфатированные акриловые полимеры, хорошо известные специалистам в данной области. Примеры фосфатированных полиэпоксидов описаны в Заявке на Патент США 2009-0045071 в [0004]-[0015] и в Заявке на Патент США 13/232,093 в [0014]-[0040], процитированные фрагменты которых включены в настоящий текст посредством ссылки. Также подходят для использования смолы, содержащие одну или больше боковых карбаматных функциональных групп, такие как описанные Патенте США 6,165,338.

Катионные полимеры, подходящие для использования в электроосаждаемых композициях покрытий, могут включать любое число катионных полимеров, хорошо известных в данной области, при условии, что полимеры являются «диспергируемыми в воде», т.е. которые можно солюбилизировать, диспергировать или эмульгировать в воде. Такие полимеры содержат катионные функциональные группы, дающие положительный заряд.

Подходящие примеры катионных пленкообразующих смол включают смолы, содержащие солевую амино-группу, такие как кислотно-солюбилизированные продукты реакции полиэпоксидов с первичными или вторичными аминами, как описанные в Патентах США 3,663,389; 3,984,299; 3,947,338; и 3,947,339. Обычно такие смолы, содержащие солевую амино-группу, используют в комбинации с блокированным изоцианатным отвердителем. Изоцианат может быть полностью блокирован, как описано в упомянутом выше Патенте США 3,984,299, или изоцианат может быть частично блокирован и вступившим в реакцию с боковой цепью смолы, как описано в Патенте США 3,947,338. Также в пленкообразующей смоле можно использовать однокомпонентную композицию, как описано в Патенте США 4,134,866 и DE-OS No. 2,707,405. Помимо эпоксидно-аминных продуктов реакции, пленкообразующие смолы могут быть также выбраны из катионных акриловых смол, таких как описано в патентах США 3,455,806 и 3,928,157.

Помимо смол, содержащих солевую амино-группу, можно также использовать смолы, содержащие группу четвертичной аммониевой соли. Примерами таких смол являются смолы, полученные при реакции органического полиэпоксида с солью третичного амина. Такие смолы описаны в Патентах США 3,962,165; 3,975,346 и 4,001,101. Примерами других катионных смол являются смолы, содержащие третичные сульфониевые соли, и смолы, содержащие четвертичные фосфониевые соли, такие как описанные в Патентах США 3,793,278 и 3,984,922, соответственно. Также могут использоваться пленкообразующие смолы, которые отверждаются вследствие переэтерификации, как описано в Европейской Заявке 12463. Кроме того, могут использоваться катионные композиции, полученные из оснований Манниха, как описано в Патенте США 4,134,932.

Наиболее часто, смола (а) представляет собой положительно заряженную смолу, которая содержит первичные и/или вторичные аминогруппы. Такие смолы описаны в Патентах США 3,663,389; 3,947,339 и 4,116,900. В Патенте США 3,947,339, поликетиминное производное полиамина, такого как диэтилентриамин или триэтилентетраамин, реагирует с полиэпоксидом. Когда продукт реакции нейтрализуют кислотой и диспергируют в воде, генерируются свободные аминогруппы. Также, эквивалентные продукты формируются, когда полиэпоксид реагирует с избытком полиаминов, таких как диэтилентриамин или триэтилентетраамин, и избыток полиамина удаляют в вакууме из реакционной смеси. Такие продукты описаны в Патентах США 3,663,389 и 4,116,900.

Описанная выше ионная электроосаждаемая смола, содержащая активный водород, может присутствовать в ванне электроосаждения, используемой в способе по настоящему изобретению, в количествах, находящихся в диапазоне от 1 до 60 вес. %, часто от 5 до 25 вес. %, из расчета на общий вес ванны электроосаждения.

Смолистая фаза ванны электроосаждения, подходящая для использования в способах по настоящему изобретению, дополнительно содержит (b) отвердитель, способный реагировать с группами, содержащими активный водород, в ионной электроосаждаемой смоле (а), описанной непосредственно выше в тексте. Как блокированный органический полиизоцинат, так и аминопластный отвердитель подходят для использования по настоящему изобретению, хотя блокированные изоцианаты обычно используют для катодного электроосаждения.

Аминопластные смолы, в типичном случае используемые в качестве отвердителя для анионного электроосаждения, представляют собой продукты конденсации аминов или амидов с альдегидами. Примерами подходящих аминов или амидов являются меламин, бензогуанамин, мочевина и аналогичные соединения. Обычно используемый альдегид представляет собой формальдегид, хотя продукты могут быть получены из других альдегидов, таких как ацетальдегид и фурфураль. Продукты конденсации содержат метилольные группы или сходные алкилольные группы, в зависимости от конкретного используемого альдегида. Предпочтительно, указанные метилольные группы этерифицированы реакцией со спиртом. Различные используемые спирты включают одноатомные спирты, содержащие от 1 до 4 атомов углерода, такие как метанол, этанол, изопропанол и н-бутанол, из которых предпочтительным является метанол. Аминопластные смолы коммерчески доступны от Cytec под торговой маркой CYMEL и от Solutia под торговой маркой RESIMENE.

Аминопластные отвердители обычно используются в сочетании с анионной электроосаждаемой смолой, содержащей активный водород, в количествах от примерно 5 вес. % до примерно 60 вес. %, предпочтительно от примерно 20 вес. % до примерно 40 вес. %, где проценты рассчитываются из расчета на общий вес твердого вещества смолы в ванне электроосаждения.

В типичном случае, отвердители для использования в катодном электроосаждении, включают блокированные органические полиизоцианаты. Полиизоцианаты могут быть полностью блокированными, как описано в Патенте США 3,984,299 стр. 1 строки 1-68, стр. 2 и стр. 3 строки 1-15, или частично блокированными и вступившими в реакцию с основной цепью смолы, как описано в Патенте 3,947,338 стр. 2 строки 65-68, стр. 3 и стр. 4 строки 1-30, которые включены в настоящий текст посредством ссылки. Под термином «блокирована» подразумевается, что изоцианатные группы вступили в реакцию с соединением, так что полученная блокированная изоцианатная группа устойчива по отношению к активным водородам при комнатной температуре, но может реагировать с активными водородами из пленкообразующего полимера при повышенной температуре, обычно при температуре от 90°C до 200°C.

Подходящие полиизоцианаты включают ароматические и алифатические полиизоцианаты, включая циклоалифатические полиизоцианаты, и репрезентативные примеры включают дифенилметан-4,4'-диизоцианат (MDI), 2,4- или 2,6-толуол диизоцианат (TDI), включая их смеси, п-фенилен-диизоцианат, тетраметилен и гексаметилен диизоцианаты, дициклогексилметан-4,4'-диизоцианат, изофорон диизоцианат, смеси фенилметан-4,4'-диизоцианата и полиметиленполифенилизоцианата. Могут использоваться высшие полиизоцианаты, такие как триизоцианаты, например, трифенилметан-4,4',4''-триизоцианат. Могут также использоваться изоцианатные форполимеры, полученные в связке с полиолами, такими как неопентил гликоль и триметилолпропан, и с полимерными полиолами, такими как поликапролактоновые диолы и триолы (соотношение эквивалентов NCO/OH больше 1).

Полиизоцианатные отвердители обычно используют в сочетании с содержащими активный водород катионными электроосаждаемыми смолами в количестве от примерно 5 вес. % до 60 вес. %), и в типичном случае примерно от 20 до 50 вес. %, где проценты рассчитываются из расчета на общий вес твердого вещества смолы в ванне электроосаждения.

Водные электроосаждаемые композиции покрытий имеют форму водной дисперсии. Термин «дисперсия» означает двухфазную прозрачную, просвечивающую или непрозрачную смоляную систему, в которой смола находится в диспергированной фазе, а вода находится в непрерывной фазе. Средний размер частиц в смолистой фазе в целом меньше 1,0 и обычно меньше 0,5 микрон, предпочтительно меньше 0,15 микрон.

Концентрация смолистой фазы в водной среде составляет по меньшей мере 1 и обычно от 2 до 60 вес. %, из расчета на общий вес водной дисперсии. Когда композиции по настоящему изобретению имеют форму смолистых концентратов, они обычно имеют содержание твердого вещества смолы от 20 до 60 вес. %, из расчета на вес водной дисперсии.

В некоторых вариантах осуществления настоящего изобретения, электроосаждаемая композиция покрытия представляет собой устойчивую к фоторазложению композицию, содержащую полимер, содержащий катионные аминные солевые группы, образованные из боковых и/или концевых аминогрупп, описанную в Заявке на Патент США 2003/0054193 А1 в [0064] - [0088], указанный фрагмент включен в настоящий текст посредством ссылки. Также могут использоваться содержащие активный водород смолы, имеющие катионные солевые группы, образованные из полиглицидилового эфира многоатомного фенола, не содержащего алифатических атомов углерода, с которыми связано более одной ароматической группы, которые описаны в Заявке на Патент США 2003/0054193 А1 в [0096]-[0123], указанный фрагмент включен в настоящий текст посредством ссылки.

Любые из электроосаждаемых композиций покрытий обычно дополнительно содержат другие опциональные ингредиенты. Например, указанная связующая смола диспергирована в водной среде, которая главным образом содержит воду. Помимо воды, водная среда может содержать коалесцирующий растворитель, например углеводороды, спирты, сложные эфиры, простые эфиры и кетоны, такие как изопропанол, бутанол, 2-этилгексанол, изофорон, 2-метоксипентанон, этилен и пропиленгликоль и моноэтиловый, монобутиловый и моногексиловый эфиры этиленгликоля; пигментную композицию, например описанные ниже для композиций базового покрытия, и, при необходимости, различные добавки, такие как поверхностно-активные вещества, увлажняющие агенты или катализаторы, тоже могут входить в состав дисперсии. Другие ингредиенты могут включать ингибиторы коррозии, например соединения редкоземельных металлов, такие как растворимые, нерастворимые, органические и неорганические соли редкоземельных металлов, таких как, среди прочих, иттрий, висмут, цирконий и вольфрам. Также светостабилизаторы и/или поглотители ультрафиолетового света на основе пространственно-затрудненных аминов могут входить в состав электроосаждаемых композиций покрытий.

В некоторых вариантах осуществления, грунт-шпаклевку наносят, отверждают и/или шлифуют перед нанесением композиции покрытия по настоящему изобретению (которая подробно описана ниже). В других вариантах осуществления, однако, грунт-шпаклевку не наносят. В некоторых вариантах осуществления, композицию грунт-шпаклевки наносят непосредственно на по меньшей мере часть покрытия, нанесенного методом электроосаждения, такого как описано выше. Грунт-шпаклевка усиливает устойчивость к расщеплению наносимых далее покрытий, а также обеспечивает хороший внешний вид покрытий. Как будет подробно описано ниже, дополнительные слои покрытия (например, композиция непрозрачного покрытия и композиция покровного лака) могут затем быть нанесены поверх отверждаемой грунт-шпаклевки. Грунт-шпаклевка включает такие материалы, как термопластичные и/или сшиваемые (например, термоотверждаемые) пленкообразующие смолы, широко известные в области композиций органических покрытий. Подходящие композиции грунтовочных покрытий и грунт-шпаклевки включают наносимые распылением грунтовки, хорошо известные в данной области техники. Примеры подходящих грунтовок включают несколько доступных от PPG Industries, Inc., Pittsburgh, Pa., такие как DPX-1791, DPX-1804, DSPX-1537, GPXH-5379, OPP-2645, PCV-70118 и 1177-225A.

Например, в некоторых вариантах осуществления, наносимую распылением грунт-шпаклевку наносят на слой покрытия, нанесенного методом электроосаждения, перед нанесением композиции покрытия по настоящему изобретению поверх грунт-шпаклевки. В некоторых случаях, указанное покрытие, нанесенное методом электроосаждения, нанесено из электроосаждаемого покрытия ED-11, доступного от PPG Industries Inc., а композиция грунт-шпаклевки представляет собой Е 730G305 от PPG Industries, Inc, которая отверждается за 25 минут при 165°С (329°F). Другим примером подходящей композиции грунт-шпаклевки, которую можно использовать по настоящему изобретению, является двухкомпонентная акрил-уретановая грунтовка, известная как K200/K201, которая более полно описана в Патентах США 5,239,012 и 5,182,355. Полученную в результате грунт-шпаклевку можно шлифовать наждачной бумагой №400 и закрывать с использованием DP-40/401, которая представляет собой двухкомпонентную эпоксидную грунтовку, разбавленной 100 об% растворителя DTU 800, К200/К201, DP-40/401 и DTU 800 все доступны от PPG Industries, Inc.

Дополнительная композиция грунт-шпаклевки, которую можно использовать по настоящему изобретению, представляет собой композицию, доступную от PPG Industries, Inc. под названием Е-5584. Ее разводят 2-бутоксиэтилацетатом до вязкости 23 секунды, определяемой в тесте с воронкой Форда №4. Эту композицию грунт-шпаклевки можно распылять автоматически и отверждать выдерживанием при температуре окружающей среды в течение 15 минут, с последующим нагревом примерно на 30 минут до температуры примерно 165°С (325°F), получая покрытие, имеющее толщину высохшей пленки примерно 30 микрон. Отвержденное покрытие можно мягко шлифовать наждачной бумагой с зерном 500. Подходящей распылительной установкой для обеих композиций грунт-шпаклевки является автоматическое распылительное устройство для тест-панелей SPRAYMATION 310160, доступное от SPRAYMATION Inc. Подходящим распылительным пистолетом является Binks Model 610, с давлением открытого пистолета 60 фунт/кв.дюйм (4,22 кг/см2) и скоростью движения примерно 80 об/мин.

Другая композиция грунт-шпаклевки, которую можно использовать по настоящему изобретению, представляет собой диспергируемую в воде композицию грунт-шпаклевки, описанную в Патенте США 4,303,581, который включен в настоящий текст посредством ссылки. Эта конкретная композиция грунт-шпаклевки содержит (а) 50-90% высокомолекулярного аддитивного сополимера стирольного мономера с акриловыми мономерами в форме латекса, (b) примерно 5-40% водорастворимой эпокси-эфирной смолы, и (с) примерно 5-20% по меньшей мере одной водорастворимой или диспергируемой в воде аминопластной смолы. Все проценты представляют собой весовые проценты от общего веса связующих ингредиентов.

Другая композиция грунт-шпаклевки, которую можно использовать по настоящему изобретению, представляет собой грунт-шпаклевку, описанную Заявке на Патент США 11/773,482, которая включена в настоящий текст посредством ссылки.

После того как композиция грунт-шпаклевки была нанесена на подложку, по меньшей мере часть композиции грунт-шпаклевки можно отверждать известными в данной области техники способами. В некоторых вариантах осуществления, грунт-шпаклевку отверждают при температуре от 140°С до 165°С в течение периода времени от 15 до 30 минут.

В способах по настоящему изобретению, композицию покрытия по настоящему изобретению наносят поверх по меньшей мере части отвержденной композиции грунт-шпаклевки, или, если не используется композиция грунт-шпаклевки, непосредственно поверх слоя покрытия, нанесенного методом электроосаждения, формируя слой непрозрачного покрытия. Композиция покрытия по настоящему изобретению образует слой по существу непрозрачного покрытия, которое благодаря этому по существу защищает нижележащие покрытия от электромагнитного излучения. При использовании в настоящем тексте, "непрозрачный" означает, что слой покрытия имеет светопропускание 5% или меньше, в некоторых случаях 0,5% или меньше, при длине волны 400 нанометров и толщине пленки 15 микрометров. В контексте настоящего изобретения, процент светопропускания определяют при замере светопропускания пленки свободно отвержденного покрытия толщиной от 14 до 16 микрометров, с использованием сканирующего спектрофотометра Perkin-Elmer Lambda 9 со 150-миллиметровым шаровым фотометром Lap Sphere. Данные обрабатывали с помощью программы Perkin-Elmer UV WinLab согласно ASTM Е903. Стандартный метод тестирования материалов на поглощение, отражение и пропускание солнечного света, с использованием шарового фотометра.

Композиции покрытий по настоящему изобретению, из которых формируют слой непрозрачного покрытия, содержат: (а) смолистую фазу, и (b) пигментную композицию. При использовании в настоящем тексте, термин "пигмент" означает вещество, придающее композиции цвет и/или другую непрозрачность и/или обеспечивающее другие визуальные эффекты. В некоторых вариантах осуществления, композиция покрытия, из которой формируют слой непрозрачного покрытия, является композицией на водной основе, что при использовании в настоящем тексте означает, что растворитель или текучая среда-носитель в данной композиции покрытия главным образом или исключительно представляет собой воду. Например, в некоторых вариантах осуществления, текучая среда-носитель содержит по меньшей мере 80 вес. % воды.

Как указано выше, композиции покрытия по настоящему изобретению содержат (i) связующую смолу.

В композициях покрытий по настоящему изобретению, связующая смола содержит полимер, который в типичном случае содержит реакционноспособные функциональные группы. Данный полимер может служить основным пленкообразующим полимером композиции покрытия, он также может играть роль диспергирующего носителя для пигмента, или выполнять обе указанные задачи.

В некоторых вариантах осуществления, связующая смола содержит полимер, выбранный из разнообразных известных в данной области полимеров, например из полимеров, выбранных из группы, состоящей из акрилового полимера, сложного полиэфирного полимера, полиуретанового полимера, простого полиэфирного полимера, полиэпоксидного полимера, кремний-содержащого полимера, их смесей и сополимеров, например, "гибридные" связующие смолы, такие как полимер, полученный сополимеризацией одного или больше ненасыщенных по этиленовому типу мономеров (такие как один из описанных ниже), в присутствии сложного полиэфирного полимера (как подробно описано ниже). При использовании в настоящем тексте, термин "кремний-содержащие полимеры" означает полимер, содержащий одно или больше звеньев -SiO- в основной цепи. Такие кремний-содержащие полимеры могут включать гибридные полимеры, такие как полимеры, содержащие органические полимерные блоки с одним или больше звеньями -SiO- в основной цепи. Связующая смола (i) обычно также содержит отвердитель, имеющий функциональные группы, способные реагировать с функциональными группами пленкообразующего полимера.

Указанный полимер может содержать по меньшей мере одну реакционноспособную функциональную группу, выбранную из гидроксильной группы, карбоксильной группы, изоцианатной группы, блокированной изоцианатной группы, первичной аминогруппы, вторичной аминогруппы, амидной группы, карбаматной группы, мочевинной группы, уретановой группы, винильной группы, ненасыщенной сложноэфирной группы, малеимидной группы, фумаратной группы, ангидридной группы, гидрокси-алкиламидной группы, эпоксидной группы и смеси перечисленных групп. Например, подходящие полимеры, содержащие гидроксильную группу, могут включать акриловые полиолы, сложные полиэфирполиолы, полиуретановые полиолы, простые полиэфирполиолы и их смеси.

Подходящие акриловые полимеры, содержащие гидроксильные группы и/или карбоксильные группы, можно получить из полимеризуемых ненасыщенных по этиленовому типу мономеров, и в типичном случае они представляют собой сополимеры (мет)акриловой кислоты и/или гидроксиалкиловых эфиров (мет)акриловой кислоты с одним или больше другими полимеризуемыми ненасыщенными по этиленовому типу мономерами, такими как алкиловые эфиры (мет)акриловой кислоты, включая метил(мет)акрилат, этил(мет)акрилат, бутил(мет)акрилат и 2-этилгексилакрилат, и винильные ароматические соединения, такие как стирол, альфа-метилстирол и винилтолуол. При использовании в настоящем тексте, "(мет)акрилат" и родственные термины охватывают как акрилаты, так и метакрилаты.

В некоторых вариантах осуществления настоящего изобретения, акриловый полимер можно получить из ненасыщенных по этиленовому типу, бета-гидрокси сложноэфирфункциональных мономеров. Такие мономеры можно получить реакцией ненасыщенного по этиленовому типу кислотно-функционального мономера, такого как монокарбоновые кислоты, например акриловой кислоты, и эпокси-соединения, которое не участвует в свободнорадикальной полимеризации с ненасыщенным кислотным мономером. Примеры таких эпокси-соединений включают глицидиловые сложные эфиры и простые эфиры. Подходящие глицидиловые простые эфиры включают глицидиловые эфиры спиртов и фенолов, такие как бутил-глицидиловый эфир, октил-глицидиловый эфир, фенил-глицидиловый эфир и т.п. Подходящие глицидиловые сложные эфиры включают соединения, коммерчески доступные от Shell Chemical Company под торговым названием CARDURA Е; и от Exxon Chemical Company под торговым названием GLYDEXX-10. Альтернативно, бета-гидрокси сложноэфир-функциональные мономеры можно получать из ненасыщенного по этиленовому типу, эпокси-функционального мономера, например глицидил(мет)акрилата и аллил-глицидилового эфира, и насыщенной карбоновой кислоты, такой как насыщенная монокарбоновая кислота, например изостеариновая кислота.

Эпокси-функциональные группы можно включить в полимер, полученный из полимеризуемых ненасыщенных по этиленовому типу мономеров, путем сополимеризации мономеров, содержащих оксирановые группы, например глицидил(мет)акрилата и аллил-глицидилового эфира, с другими полимеризуемыми ненасыщенными по этиленовому типу мономерами, такими как описано выше. Получение таких эпокси-функциональных акриловых полимеров подробно описано в Патенте США 4,001,156 на стр. 3-6, включенном в настоящий текст посредством ссылки.

Карбаматные функциональные группы можно включить в полимер, получаемый из полимеризуемых ненасыщенных по этиленовому типу мономеров, путем сополимеризации, например, описанных выше ненасыщенных по этиленовому типу мономеров с карбамат-функциональными винильными мономерами, такими как карбамат-функциональные алкиловые эфиры метакриловой кислоты. Подходящие карбамат-функциональные алкиловые эфиры можно получить реакцией, например, гидроксиалкил карбамата, такого как продукт реакции аммиака и этиленкарбоната или пропиленкарбоната, с метакриловым ангидридом. Другие подходящие карбамат-функциональные винильные мономеры включают, например, продукт реакции гидроксиэтилметакрилата, изофорон-диизоцианата и гидроксипропилкарбамата; или продукт реакции гидроксипропилметакрилата, изофорон-диизоцианата и метанола. Могут использоваться другие карбамат-функциональные винильные мономеры, такие как продукт реакции изоциановой кислоты (HNCO) с гидроксил-функциональным акриловым или метакриловым мономером, таким как гидроксиэтилакрилат, и описанные в Патенте США 3,479,328, который включен в настоящий текст посредством ссылки. Карбаматные функциональные группы можно также включать в акриловый полимер путем реакции гидроксил-функционального акрилового полимера с низкомолекулярным алкилкарбаматом, таким как метилкарбамат. Боковые карбаматные группы также можно включать в акриловый полимер путем реакции "транскарбамоилирования", в которой гидроксил-функциональный акриловый полимер реагирует с низкомолекулярным карбаматом, полученным из спирта или простого эфира гликоля. Карбаматные группы вступают в обмен с гидроксильными группами, давая карбамат-функциональный акриловый полимер и изначальный спирт или простой эфир гликоля. Также, гидроксил-функциональные акриловые полимеры могут вступать в реакцию с изоциановой кислотой, давая боковые карбаматные группы. Сходным образом, гидроксил-функциональные акриловые полимеры могут вступать в реакцию с мочевиной, давая боковые карбаматные группы.

Полимеры, полученные из полимеризуемых ненасыщенных по этиленовому типу мономеров, можно получить методами полимеризации в растворе, хорошо известными специалистам в данной области, в присутствии подходящих катализаторов, таких как органические пероксиды или азо-соединения, например бензоил пероксид или N,N-азобис(изобутиронитрил). Полимеризацию можно проводить в органическом растворе, в котором растворимы мономеры, обычными для данной области методами. Альтернативно, указанные полимеры можно получить методами полимеризации в водной эмульсии или дисперсии, хорошо известными в данной области техники. Соотношение реагентов и условия реакции подбирают так, чтобы получался акриловый полимер с желаемыми боковыми функциональными заместителями.

Сложные полиэфирные полимеры также могут использоваться в композициях покрытий по настоящему изобретению в качестве пленкообразующего полимера. Подходящие сложные полиэфирные полимеры включают продукты конденсации многоатомных спиртов и многоосновных карбоновых кислот. Подходящие многоатомные спирты могут включать этиленгликоль, неопентилгликоль, триметилолпропан и пентаэритритол. Подходящие многоосновные карбоновые кислоты могут включать адипиновую кислоту, 1,4-циклогексилдикарбоновую кислоту и гексагидрофталевую кислоту. Помимо перечисленных выше многоосновных карбоновых кислот, могут использоваться функциональные эквиваленты этих кислот, такие как ангидриды, в случае их существования, или низшие алкиловые эфиры кислот, такие как метиловые эфиры. Также могут использоваться небольшие количества одноосновных кислот, таких как стеариновая кислота. Соотношение реагентов и условия реакции подбирают так, чтобы получался сложный полиэфирный полимер с желаемыми боковыми функциональными заместителями, т.е. содержащий карбоксильные или гидроксильные функциональные группы.

Например, содержащие гидроксильную группу сложные полиэфиры можно получить реакцией ангидрида дикарбоновой кислоты, такого как гексагидрофталевый ангидрид, с диолом, таким как неопентилгликоль, в мольном соотношении 1:2. Если необходимо улучшить высыхание на воздухе, можно использовать подходящие жирные кислоты быстросохнущих масел, включая полученные из льняного масла, соевого масла, таллового масла, дегидратированного касторового масла или тунгового масла.

Карбамат-функциональные сложные полиэфиры можно получать, сначала формируя гидроксиалкилкарбамат, который может реагировать с многоосновными кислотами и полиолами, использующимися для получения сложного полиэфира. Альтернативно, концевые карбаматные функциональные группы можно ввести в сложный полиэфир реакцией изоциановой кислоты с гидроксил-функциональным сложным полиэфиром. Кроме того, карбаматную функциональную группу можно ввести в сложный полиэфир реакцией гидроксил-содержащего сложного полиэфира с мочевиной. Кроме того, карбаматные группы можно ввести в сложный полиэфир реакцией транскарбамоилирования. Получение подходящих сложных полиэфиров, содержащих карбаматные функциональные группы, описано в Патенте США 5,593,733 во фрагменте со стр. 2, строка 40 до стр. 4, строка 9, который включен в настоящий текст посредством ссылки.

В некоторых вариантах осуществления настоящего изобретения, композиция покрытия содержит меньше 50 вес. %, меньше 40 вес. %, или, в некоторых случаях, меньше 30 вес. % гибридной смолы, полученной сополимеризацией одного или больше полимеризуемых ненасыщенных по этиленовому типу мономеров, таких как описаны выше для акриловых полимеров, в присутствии одного или больше сложных полиэфирных полимеров, таких как описаны непосредственно выше в тексте.

Полиуретановые полимеры, содержащие концевые изоцианатные или гидроксильные группы, тоже могут использоваться в качестве полимера (i) в композициях покрытий по настоящему изобретению. Полиуретановые полиолы или полиуретаны с концевой NCO-группой, которые могут использоваться, представляют собой соединения, полученные реакцией полиолов, включая полимерные полиолы, с полиизоцианатами. Полимочевины, содержащие концевые изоцианатные или первичные и/или вторичные аминогруппы, которые также могут использоваться, представляют собой соединения, полученные реакцией полиаминов, включая полимерные полиамины, с полиизоцианатами. Соотношение эквивалентов гидроксил/изоцианат или амин/изоцианат, а также условия реакции подбирают так, чтобы получить целевые концевые группы. Примеры подходящих полиизоцианатов включают описанные в Патенте США 4,046,729 во фрагменте со стр. 5, строка 26 до стр. 6, строка 28, который включен в настоящий текст посредством ссылки. Примеры подходящих полиолов включают описанные в Патенте США 4,046,729 во фрагменте со стр. 7, строка 52 до стр. 10, строка 35, который включен в настоящий текст посредством ссылки. Примеры подходящих полиаминов включают описанные в Патенте США 4,046,729 во фрагменте со стр. 6, строка 61 до стр. 7, строка 32 и в Патенте США 3,799,854 во фрагменте со стр. 3, строки 13-50, которые оба включены в настоящий текст посредством ссылки.

Карбаматные функциональные группы можно ввести в полиуретановые полимеры реакцией полиизоцианата со сложным полиэфиром, содержащим гидроксильные группы и содержащим боковые карбаматные группы. Альтернативно, указанный полиуретан можно получить реакцией полиизоцианата со сложным полиэфирнымполиолом и гидроксиалкилкарбаматом или изоциановой кислотой как отдельными реагентами. Примерами подходящих полиизоцианатов являются ароматические изоцианаты, такие как 4,4'-дифенилметандиизоцианат, 1,3-фенилендиизоцианат и толуолдиизоцианат, и алифатические полиизоцианаты, такие как 1,4-тетраметилендиизоцианат и 1,6-гексаметилендиизоцианат. Также могут использоваться циклоалифатические диизоцианаты, такие как 1,4-циклогексилдиизоцианат и изофорондиизоцианат.

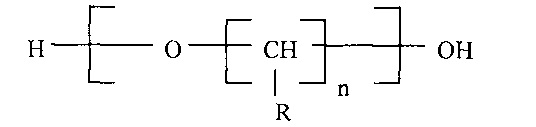

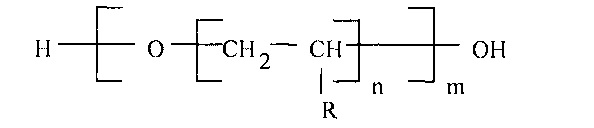

Примеры подходящих простых полиэфирполиолов включают простые полиалкиленэфирполиолы, включая такие, как соединения, имеющие следующие структурные формулы:

или

где заместитель R представляет собой атом водорода или низшую алкильную группу, содержащую 1-5 атомов углерода, включая смешанные заместители, n имеет значение обычно от 2 до 6, и m имеет значение от 8 до 100 или выше. Примеры простых полиалкиленэфирполиолов включают поли(окситетраметилен)гликоли, поли(окситетраэтилен)гликоли, поли(окси-1,2-пропилен)гликоли и поли(окси-1,2-бутилен)гл икол и.

Также могут использоваться простые полиэфирполиолы, полученные оксиалкилированием различных полиолов, например, таких гликолей как этиленгликоль, 1,6-гександиол, Бисфенол А и т.п. или других высших полиолов, таких как триметилолпропан, пентаэритритол и т.п. Полиолы, содержащие больше функциональных групп, которые могут использоваться указанным образом, можно получить, например, оксиалкилированием таких соединений как сахароза или сорбит. Одним широко применяющимся методом оксиалкилирования является реакция полиола с алкиленоксидом, например, с пропилен- или этиленоксидом, в присутствии кислотного или основного катализатора. Частные примеры простых полиэфиров включают вещества, продающиеся под торговыми названиями TERATHANE и TERACOL, доступные от Е. I. Du Pont de Nemours and Company, Inc.

Могут также использоваться полиэпоксиды, такие как описанные ниже применительно к отвердителю (описано ниже).

В некоторых вариантах осуществления настоящего изобретения, связующая смола (i) содержит полиуретановый полимер, имеющий среднечисленную молекулярную массу (Mn) по меньшей мере 2000. Среднечисленная молекулярная масса полиуретанового полимера может составлять от 2000 до 500000, в типичном случае от 3000 до 200000. Указанный полимер может присутствовать в композициях покрытий в количестве по меньшей мере 2 вес. %, обычно по меньшей мере 5 вес. %, и в типичном случае по меньшей мере 10 вес. %, из расчета на общий вес твердого вещества смолы в композиции. Также, полимер, имеющий реакционноспособные функциональные группы, может присутствовать в композициях покрытий по настоящему изобретению в количестве менее 80 вес. %, обычно менее 60 вес. %, и в типичном случае менее 50 вес. %, из расчета на общий вес твердого вещества смолы в композиции покрытия. Количество пленкообразующего полимера, присутствующего в композициях базового покрытия по настоящему изобретению, может находиться в диапазоне между любыми комбинациями указанных величин, включая точные значения указанных величин.

Как указано выше, помимо полимеров, содержащих функциональные группы, композиции покрытий по настоящему изобретению могут дополнительно содержать по меньшей мере один отвердитель, имеющий функциональные группы, способные реагировать с функциональными группами указанного полимера.

В зависимости от реакционноспособных функциональных групп в пленкообразующем полимере, этот отвердитель может быть выбран из аминопластной смолы, полиизоцианата, блокированного изоцианата, полиэпоксида, многоосновной кислоты, ангидрида, амина, полиола и смесей любых из перечисленных компонентов. В одном варианте осуществления, указанный по меньшей мере один отвердитель выбран из аминопластной смолы и полиизоцианата.

Аминопластные смолы, которые могут включать фенопласты, в качестве отвердителей для материалов, содержащих гидроксильные, карбоксильные и карбаматные функциональные группы, хорошо известны в данной области техники. Подходящие аминопластные смолы, такие как, например, описанные выше, известны специалистам в данной области. Аминопласты можно получить реакцией конденсации формальдегида с амином или амидом. Неограничивающие примеры аминов или амидов включают меламин, мочевину или бензогуанамин. Могут использоваться конденсаты с другими аминами или амидами, например конденсаты альдегида с глюкоурилом, которые дают тугоплавкий кристаллический продукт, который может использоваться в порошковых покрытиях. Хотя наиболее часто используемым альдегидом является формальдегид, могут использоваться другие альдегиды, такие как ацетальдегид, кротоновый альдегид и бензальдегид.

Аминопластные смолы содержат иминные и метилольные группы, в некоторых случаях по меньшей мере часть метилольных групп этерифицирована спиртом для модифицирования отверждаемости. Для этой цели можно использовать любой одноатомный спирт, включая метанол, этанол, н-бутиловый спирт, изобутанол и гексанол.

Неограничивающие примеры аминопластов включают конденсаты формальдегида с меламином, мочевиной или бензогуанамином, в некоторых случаях мономерные и по меньшей мере частично этерифицированные одним или больше спиртами, содержащими 1-4 атомов углерода. Неограничивающими примерами подходящих аминопластных смол являются аминопластные смолы, коммерчески доступные, например, от Cytec Industries, Inc. под торговой маркой CYMEL® и от Solutia, Inc. под торговой маркой RESIMENE®.

В некоторых вариантах осуществления настоящего изобретения, отвердитель представляет собой полиизоцианатный отвердитель. При использовании в настоящем тексте, термин "полиизоцианат" включает блокированные (или закрытые) изоцианаты, а также неблокированные (поли)изоцианаты. Полиизоцианат может представлять собой алифатический или ароматический полиизоцианат, или смесь обоих перечисленных. Могут использоваться диизоцианаты, хотя часто используют высшие полиизоцианаты, такие как изоцианураты диизоцианатов. Высшие полиизоцианаты могут также использоваться в комбинации с диизоцианатами. Могут использоваться изоцианатные форполимеры, например, могут также использоваться продукты реакции полиизоцианатов с полиолами. Можно использовать смеси полиизоцианатных отвердителей.

Если полиизоцианат блокирован или закрыт, в качестве закрывающего агента может использоваться любой подходящий алифатический, циклоалифатический или ароматический алкильный одноатомный спирт, известный специалистам в данной области. Другие подходящие закрывающие агенты включают оксимы и лактамы. В случае его использования, полиизоцианатный отвердитель обычно присутствует, при добавлении к другим компонентам, формирующим композицию покрытия, в количестве от 0,5 до 65 вес. %, может присутствовать в количестве от 10 до 45 вес. %, и часто присутствует в количестве от 15 до 40 вес. %, из расчета на общий вес твердого вещества смолы в присутствующей в композиции.

Другие подходящие отвердители включают блокированные изоцианатные соединения, такие как, например, трикарбамоилтриазиновые соединения, описанные в Патенте США 5,084,541, который включен в настоящий текст посредством ссылки. В случае его использования, блокированный полиизоцианатный отвердитель может присутствовать, при добавлении к другим компонентам композиции, в количестве до 20 вес. %, и может присутствовать в количестве от 1 до 20 вес. %, из расчета на общий вес твердого вещества смолы присутствующей в композиции.

Ангидриды как отвердители для материалов, содержащих гидроксильные функциональные группы, также хорошо известны в данной области техники и могут использоваться в композициях базового покрытия по настоящему изобретению. Неограничивающие примеры ангидридов, подходящих для использования в качестве отвердителей в композициях по настоящему изобретению, включают соединения, имеющие по меньшей мере две ангидридные (производные от карбоксильных) группы на молекулу, полученные из смеси мономеров, содержащей ненасыщенный по этиленовому типу ангидрид карбоновой кислоты и по меньшей мере один винильный сомономер, например, стирол, альфа-метил стирол, винил толуол и т.п. Неограничивающие примеры подходящих ненасыщенных по этиленовому типу ангидридов карбоновых кислот включают малеиновый ангидрид, цитраконовый ангидрид и итаконовый ангидрид. Альтернативно, ангидрид может представлять собой ангидридный аддукт диенового полимера, такого как малеинизированный полибутадиен или малеинизированный сополимер бутадиена, например бутадиен-стирольный сополимер. Эти и другие подходящие ангидридные отвердители описаны в Патенте США 4,798,746 на стр. 10, строки 16-50; и в Патенте США 4,732,790 на стр. 3, строки 41-57, которые оба включены в настоящий текст посредством ссылки.

Полиэпоксиды в качестве отвердителей для материалов, содержащих карбоксильные функциональные группы, хорошо известны в данной области техники. Неограничивающие примеры полиэпоксидов, подходящих для использования в композициях по настоящему изобретению, включают полиглицидиловые сложные эфиры (такие как акриловые производные глицидил метакрилата), полиглицидиловые сложные эфиры многоатомных фенолов и алифатических спиртов, которые могут быть получены этерификацией многоатомных фенолов или алифатических спиртов с эпигалогидрином, таким как эпихлоргидрин, в присутствии щелочи. Эти другие подходящие полиэпоксиды описаны в Патенте США 4,681,811 на стр. 5, строки 33-58, который включен в настоящий текст посредством ссылки.

Подходящие отвердители для материалов, содержащих эпоксидные функциональные группы, включают поликислотные отвердители, такие как акриловые полимеры, содержащие кислотные группы, полученные из ненасыщенного по этиленовому типу мономера, содержащего по меньшей мере одну карбоксильную кислотную группу, и по меньшей мере одного ненасыщенного по этиленовому типу мономера, не содержащего карбоксильных кислотных групп. Такие кислотно-функциональные акриловые полимеры могут иметь кислотное число от 30 до 150. Также могут использоваться сложные полиэфиры, содержащие кислотные функциональные группы. Описанные выше поликислотные отвердители подробно описаны в Патенте США 4,681,811 со стр. 6, строка 45 до стр. 9, строка 54, который включен в настоящий текст посредством ссылки.

Также хорошо известными в данной области отвердителями для материалов, содержащих изоцианатные функциональные группы, являются полиолы, то есть соединения, содержащие две или больше гидроксильных групп на молекулу, отличные от компонента (b), когда компонент (b) представляет собой полиол. Неограничивающие примеры соединений, подходящих для использования в композициях по настоящему изобретению, включают полиалкилен-простые эфирполиолы, включая тиоэфиры; сложные полиэфирполиолы, включая полигидроксиполиэфирамиды; и гидроксил-содержащие поликапролактоны и гидроксил-содержащие акриловые сополимеры. Также можно использовать простые полиэфирполиолы, полученные оксиалкилированием различных полиолов, например гликолей, таких как этиленгликоль, 1,6-гександиол, Бисфенол А и т.п. или высших полиолов, таких как триметилолпропан, пентаэритритол и т.п. Можно также использовать сложные полиэфирполиолы. Эти и другие подходящие полиольные отвердители описаны в Патенте США 4,046,729 со стр. 7, строка 52 до стр. 8, строка 9; со стр. 8, строка 29 до стр. 9, строка 66; и Патенте США 3,919,315 со стр. 2, строка 64 до стр. 3, строка 33, которые оба включены в настоящий текст посредством ссылки.

Полиамиды также могут использоваться в качестве отвердителей для материалов, содержащих изоцианатные функциональные группы. Неограничивающие примеры подходящих полиаминовых отвердителей включают первичные или вторичные диамины или полиамины, в которых радикалы, присоединенные к атомам азота, могут быть насыщенными или ненасыщенными, алифатическими, алициклическими, ароматическими, ароматически-замещенными алифатическими, алифатически-замещенными ароматическими и гетероциклическими. Неограничивающие примеры подходящих алифатических и алициклических диаминов включают 1,2-этилендиамин, 1,2-порфирен диамин, 1,8-октандиамин, изофорондиамин, пропан-2,2-циклогексиламин и т.п. Неограничивающие примеры подходящих ароматических диаминов включают фенилендиамины и толуолдиамины, например, о-фенилендиамин и п-толуолдиамин. Эти и другие подходящие полиамины подробно описаны в Патенте США 4,046,729 со стр. 6, строка 61 до стр. 7, строка 26, который включен в настоящий текст посредством ссылки.

При желании могут использоваться подходящие смеси отвердителей. Следует указать, что композиции покрытий можно составлять как однокомпонентную композицию, в которой отвердитель, такой как аминопластная смола и/или блокированное изоцианатное соединение, такие как описаны выше, смешаны с другими компонентами композиции. Однокомпонентная композиция может устойчиво храниться. Альтернативно, композиции могут представлять собой двухкомпонентную композицию, например, в которой полиизоцианатный отвердитель, такой как описано выше, можно добавлять в предварительно приготовленную смесь других компонентов композиции прямо перед применением. Предварительно приготовленная смесь может включать отвердители, такие как аминопластная смола и/или блокированное изоцианатное соединение, такие как описаны выше.

Как указано выше, композиции покрытий по настоящему изобретению также содержат (ii) пигментную композицию. В композициях покрытий по настоящему изобретению, пигментная композиция содержит: (1) окрашенные частицы неорганического пигмента, выбранные из частиц синего неорганического пигмента, частиц зеленого неорганического пигмента, частиц коричневого неорганического пигмента, частиц бирюзового неорганического пигмента и частиц белого неорганического пигмента; (2) хлопьевидные частицы пигмента из металла и/или сплава металлов; и (3) частицы интерферированного пигмента. Конкретнее, в некоторых вариантах осуществления, пигментная композиция (ii) в композициях покрытий по настоящему изобретению выбрана из следующих:

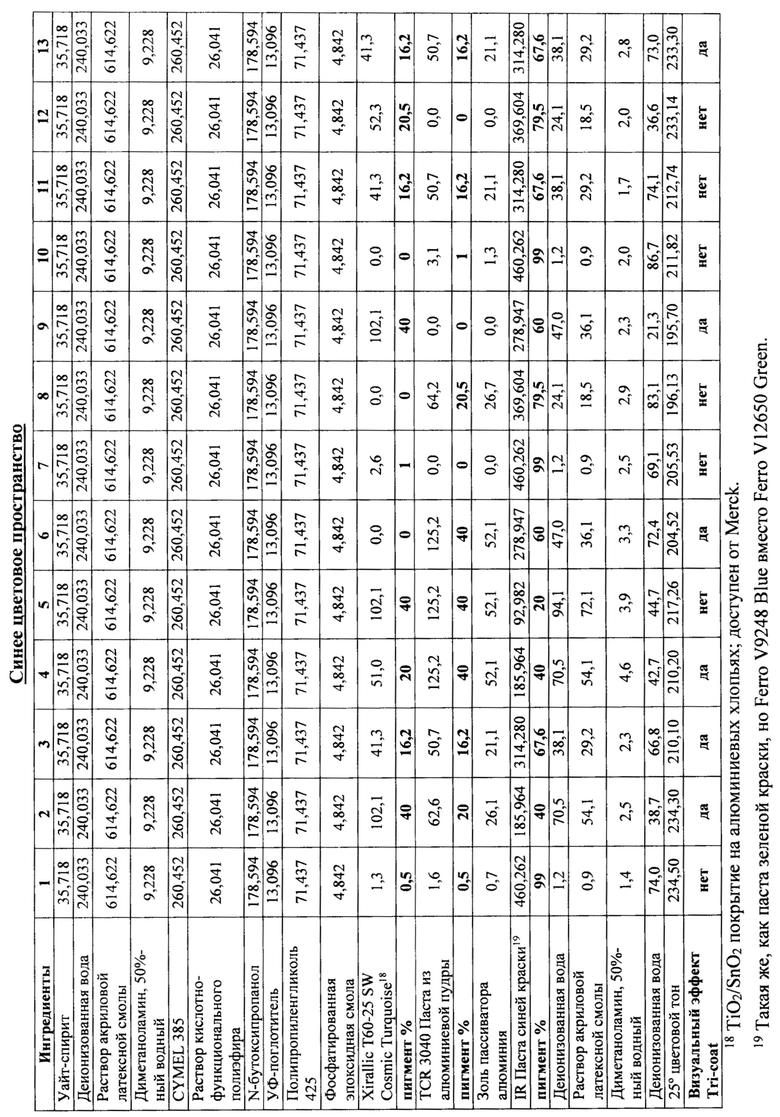

(a) композиция, содержащая: (i) 27-67 вес. %, например 40-60 вес. %, частиц синего неорганического пигмента; (ii) до 40 вес. %, например 20-30 вес. %, хлопьевидных частиц пигмента из металла и/или сплава металлов; и (iii) до 40 вес. %), например 10-30 вес. %, частиц интерферированного пигмента, причем указанная пигментная композиция содержит по меньшей мере 8 вес. %, например 20-60 вес. % (ii) и/или (iii); и где каждое значение весового процента рассчитано относительно общего веса частиц пигмента, присутствующих в композиции покрытия;

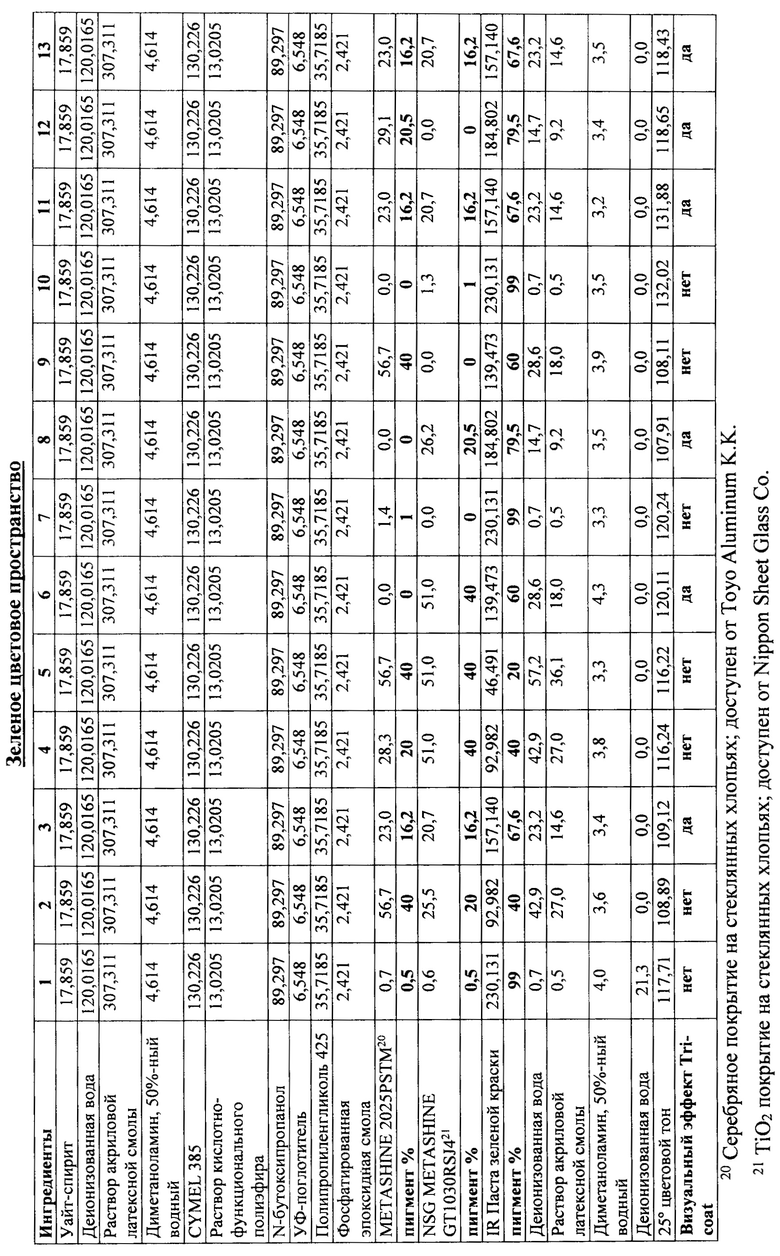

(b) композиция, содержащая: (i) 20-92,5 вес. %, например 40-90 вес. %, частиц зеленого неорганического пигмента; (ii) до 40 вес. %, например 10-35 вес.%, хлопьевидных частиц пигмента из металла и/или сплава металлов; и (iii) до 40 вес. %, например 10-35 вес. %, частиц интерферированного пигмента, причем указанная пигментная композиция содержит по меньшей мере 7,5 вес. %, например 10-75 вес. % (iii); и где каждое значение весового процента рассчитано относительно общего веса частиц пигмента, присутствующих в композиции покрытия;

(c) композиция, содержащая: (i) 43,5-94,5 вес. %, например 60-90 вес. %, частиц зеленого неорганического пигмента; (ii) 13,3-40 вес. %, например 15-35, вес. %, хлопьевидных стеклянных частиц пигмента, покрытых диоксидом титана; и/или (iii) 5,5 -31,4 вес. %, например 10-28 вес. %, хлопьевидных стеклянных частиц пигмента, покрытых алюминием, причем указанная пигментная композиция содержит не более 56,5 вес. % (ii) и (iii) суммарно; и где каждое значение весового процента рассчитано относительно общего веса частиц пигмента, присутствующих в композиции покрытия;

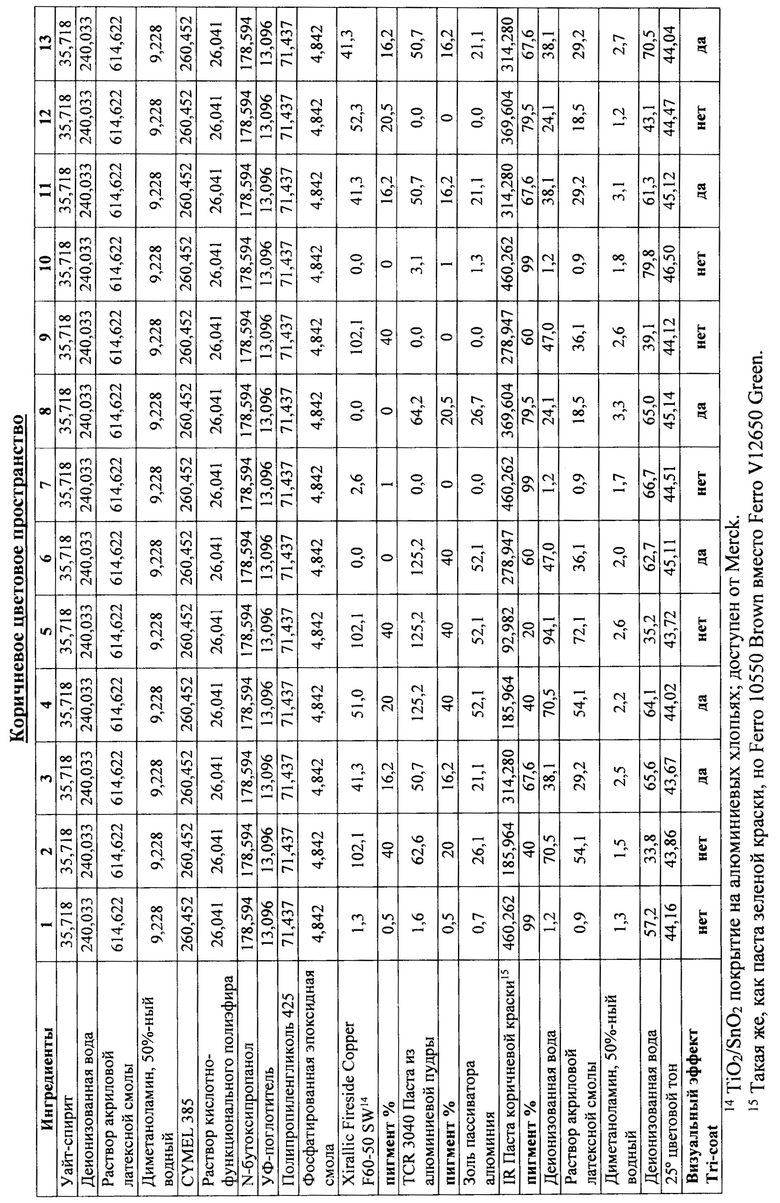

(d) композиция, содержащая: (i) 29,3-90,3 вес. %, например 40-85 вес. %, частиц коричневого неорганического пигмента; (ii) 9,5-40 вес. %, например 15-35 вес. %, хлопьевидных частиц пигмента из металла и/или сплава металлов; и (iii) до 30,7 вес. %, например 10-25 вес. %, частиц интерферированного пигмента, причем указанная пигментная композиция содержит по меньшей мере 9,7 вес. %, например 15-60 вес. % (ii) и (iii) суммарно; и где каждое значение весового процента рассчитано относительно общего веса частиц пигмента, присутствующих в композиции покрытия;

(e) композиция, содержащая: (i) 52-75 вес. %, например 45-65 вес. %, частиц бирюзового неорганического пигмента; (ii) 25-40 вес. %, например 30-40 вес. %, хлопьевидных частиц пигмента из металла и/или сплава металлов; и (iii) до 40 вес. %, например 32,5-40 вес. %, частиц интерферированного пигмента, причем указанная пигментная композиция содержит по меньшей мере 34,2 вес. %, например 35-60 вес. % (ii) и (iii) суммарно; и где каждое значение весового процента рассчитано относительно общего веса частиц пигмента, присутствующих в композиции покрытия; и

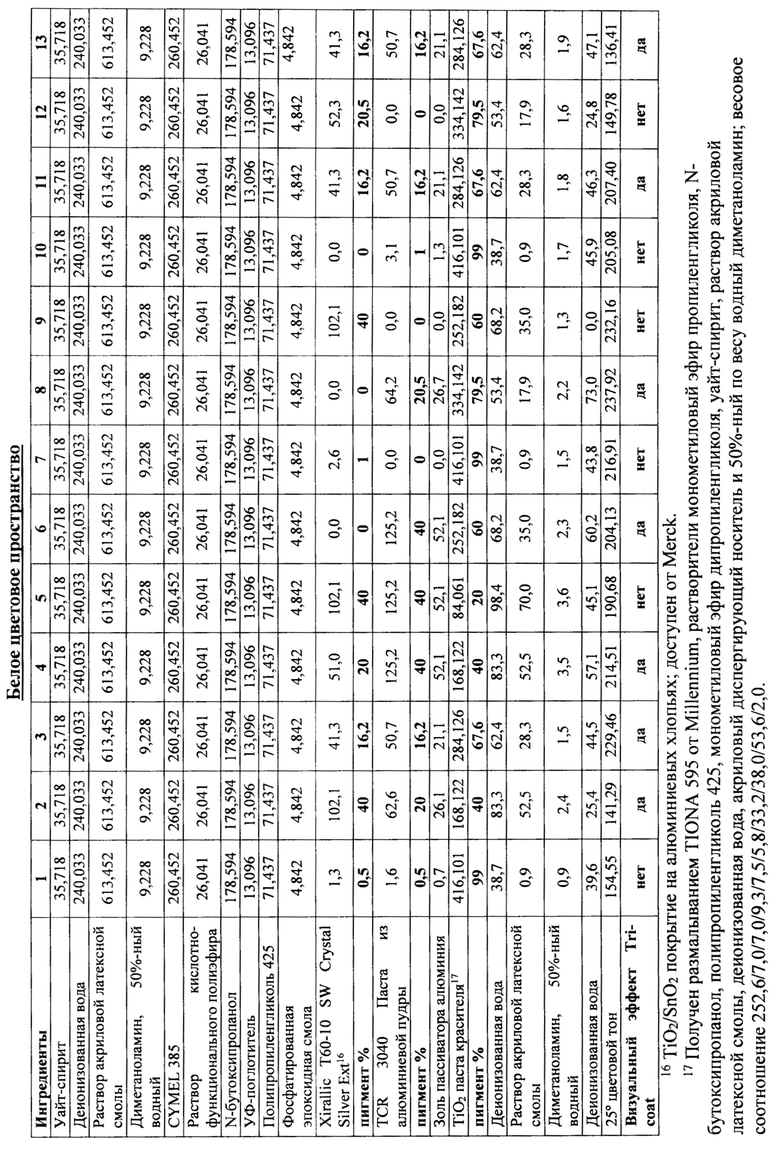

(f) композиция, содержащая: (i) 27-88,5 вес. %, например 30-85 вес. %, частиц белого неорганического пигмента; (ii) 7,5-40 вес. %, например 10-30 вес. %, хлопьевидных частиц пигмента из металла и/или сплава металлов; и (iii) до 31 вес. %, например 25-30 вес. %, частиц интерферированного пигмента, причем указанная пигментная композиция содержит 11,5-74 вес. %, например 15-35 вес. % (ii) и (iii) суммарно; где каждое значение весового процента рассчитано относительно общего веса частиц пигмента, присутствующих в композиции покрытия.

Было обнаружено, что вышеизложенная пигментная композиция значительно более вероятно дает систему покрытия, имеющую внешний вид системы покрытия "tri-coat" при числе слоев покрытия меньше трех, что было необходимо в предшествующем уровне техники.

Как указано, в некоторых вариантах осуществления пигментная композиция содержит частицы синего неорганического пигмента. При использовании в настоящем тексте, термин "частицы синего неорганического пигмента" относится к частицам неорганического пигмента Комплекс оксидов кобальта-хрома с номером Цветового Индекса Pigment Blue 28, Частицы синего неорганического пигмента, подходящие для использования в композициях покрытий по настоящему изобретению, включают, например, V9250 Blue от Ferro или Heucodur Blue 550 от Heubach.

Как указано, в некоторых вариантах осуществления пигментная композиция содержит частицы зеленого неорганического пигмента; модифицированного комплекса оксида хрома без кобальта. Частицы зеленого неорганического пигмента, подходящие для использования в композициях покрытий по настоящему изобретению, включают, например, V12650 Green от Ferro.

Как указано, в некоторых вариантах осуществления пигментная композиция содержит частицы коричневого неорганического пигмента; Комплекса титана-марганца-сурьмы с номером Цветового Индекса Pigment Yellow 164, Частицы коричневого неорганического пигмента, подходящие для использования в композициях покрытий по настоящему изобретению, включают, например, V10550 Brown от Ferro.

Как указано, в некоторых вариантах осуществления пигментная композиция содержит частицы бирюзового неорганического пигмента Комплекс молибдена-хрома-диоксида титана, с номером Цветового Индекса Pigment Blue 36. Частицы бирюзового неорганического пигмента, подходящие для использования в композициях покрытий по настоящему изобретению, включают, например, F5686 Turquoise от Ferro.

Как указано, в некоторых вариантах осуществления пигментная композиция содержит частицы белого неорганического пигмента Диоксид титана с номером Цветового Индекса Pigment White 6. Частицы белого неорганического пигмента, подходящие для использования в композициях покрытий по настоящему изобретению, включают, например, Tiona 595 от Millennium Inorganic или Ti-Pure R-960-09 от DuPont Canada Inc.

Как указано, в некоторых вариантах осуществления пигментная композиция содержит хлопьевидные частицы пигмента из металла и/или сплава металлов. Подходящие металлы и сплавы металлов включают, например, алюминий, хром, кобальт, железо, медь, марганец, никель, серебро, золото, железо, олово, цинк, бронзу, латунь, включая их сплавы, такие как сплавы цинк-медь, цинк-олово и цинк-алюминий, среди прочих. Некоторые частные примеры включают никель-сурьма-титан, никель-ниобий-титан, хром-сурьма-титан, хром-ниобий, хром-вольфрам-титан, хром-железо-никель, хром-железа оксид, оксид хрома, хром-титанат, марганец-сурьма-титан, марганец-феррит, хром черно-зеленый, кобальт-титанаты, хромиты или фосфаты, кобальт-магний и алюминаты, оксид железа, железо-кобальт-феррит, железо-титан, цинк-феррит, цинк-железо-хромит, медь-хромит, а также их комбинации.

В настоящем изобретении, такие пигменты имеют форму хлопьев. Например, часто являются подходящими хлопья "чешуйчатого" алюминия. При использовании в настоящем тексте, термин "хлопья" означает, что частицы имеют отношение ширины к толщине (называемое аспектным отношением) по меньшей мере 2 и часто в диапазоне от 10 до 2000, например от 3 до 400, или, в некоторых случаях, от 10 до 200, включая диапазон от 10 до 150, Таким образом, "хлопьевидные" частицы представляют собой частицы по существу плоского строения. В некоторых случаях, такие хлопья могут иметь нанесенное на них покрытие, например как в случае медных хлопьев с нанесенным на них покрытием диоксида кремния.

В некоторых вариантах осуществления, такие хлопьевидные частицы имеют толщину от менее 0,05 микрон до 10 микрон, например от 0,5 до 5 микрон. В некоторых вариантах осуществления, такие хлопьевидные частицы имеют максимальную ширину от 10 до 150 микрон, например от 10 до 30 микрон.

В некоторых вариантах осуществления, композиция покрытия содержит хлопьевидные частицы, имеющие округленные края и ровную и плоскую поверхность, в противоположность зубчатым краям. Хлопья, имеющие изрезанные края и неровную поверхность, известны в данной области техники как "корнфлекс". С другой стороны, хлопья с более округлыми краями, более гладкой и ровной поверхностью, называют хлопья типа "серебряный доллар". Кроме того, в некоторых вариантах осуществления, хлопьевидные частицы из металла или металлических сплавов, имеющие округлые края, имеют максимальную ширину не более 25 микрон, например 10 - 15 микрон, при измерении согласно ISO 1524,

Дополнительные подходящие хлопьевидные частицы пигмента из металла или металлических сплавов включают окрашенные металлические пигменты, такие как пигменты, в которых окрашенный пигмент химически адсорбирован на поверхности металлического пигмента. Такие окрашенные металлические пигменты описаны в Патенте США 5,037,745 со стр. 2, строка 55 до стр. 7, строка 54, процитированный фрагмент которого включен в настоящий текст посредством ссылки. Некоторые такие окрашенные металлические пигменты также коммерчески доступны и включают пигменты, доступные от U.S. Aluminum, Inc., Flemington, NJ, под торговым названием FIREFLAKE. В некоторых вариантах осуществления, ИК-прозрачный пигмент, такой как описанные ниже пигменты на основе перилена, могут быть химически адсорбированы на поверхности металлического пигмента, для создания темного, иногда черного, окрашенного отражающего инфракрасное излучение металлического пигмента.