Ссылка на родственные заявки

Настоящая заявка испрашивает приоритет согласно предварительной заявке на патент США № 62/078748, поданной 12 ноября 2014 года, полное содержание которой включено в настоящий документ посредством ссылки.

Область техники

Настоящее изобретение относится к отверждаемому составу, подходящему для применения в ламинирующем адгезиве, а также к ламинирующим адгезивам, полученным из него.

Уровень техники

Ламинирующие адгезивы для глубокой вытяжки и холодной вытяжки используют в консервных банках или контейнерах с металлическими крышками или гибкими термоклеевыми крышками. Дополнительные области применения таких ламинирующих адгезивов включают пакеты с пищевыми продуктами, упаковку для готовых к употреблению пищевых продуктов и покрытие консервных банок. Указанные ламинирующие адгезивы должны сохранять рабочие характеристики, обеспечивающие возможность их обработки в автоклаве (121°С в течение 1 часа или 2 часов, 132°С в течение 30 или 45 минут) или горячей расфасовки (66°С в течение 1 часа или 2 часов), или кипячения в упаковке (100°С в течение 30 минут или 2 часов) с минимальным снижением характеристик прочности склеивания. Для достижения высокого качества и возможности холодной вытяжки гибких слоистых материалов, один из подходов заключается в применении смол на основе эпоксидированного бисфенола А в сложной полиэфирной системе. В настоящее время в промышленности постепенно прекращают применение материалов на основе бисфенола А для упаковки пищевых продуктов. Таким образом, необходим адгезив, обладающий способностью глубокой вытяжки или холодной вытяжки, которые не содержит бисфенола А.

Краткое описание изобретения

В настоящем изобретении представлен отверждаемый состав, подходящий для применений, связанных с ламинирующими адгезивами, а также ламинирующие адгезивы, полученные из него.

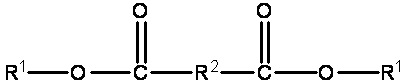

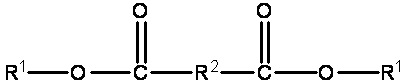

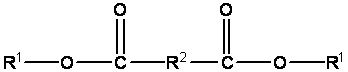

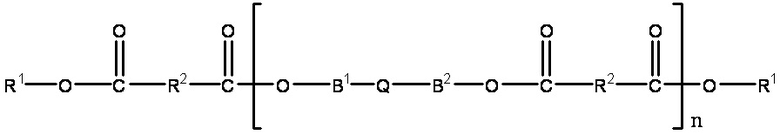

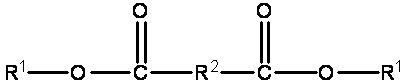

В одном из вариантов реализации настоящего изобретения представлен отверждаемый состав, подходящий для применения в ламинирующем адгезиве, содержащий, состоящий или по существу состоящий из a) высокомолекулярной сложной полиэфирной смолы; b) сложного полиэфира с концевой эпоксидной группой, имеющего структуру

где -R2- представляет собой двухвалентную органическую группу,

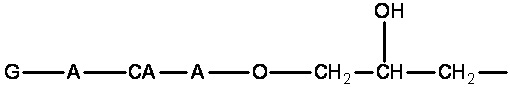

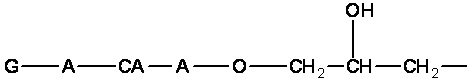

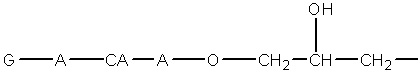

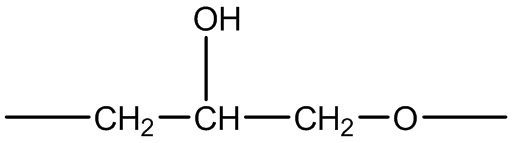

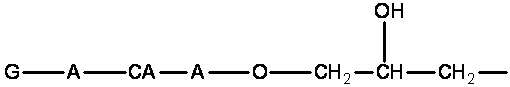

где R1- выбран из группы, состоящей из

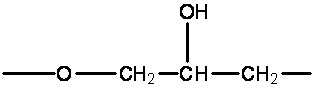

и

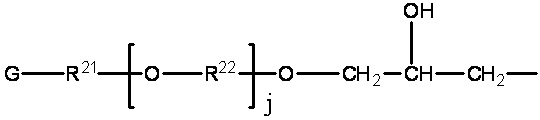

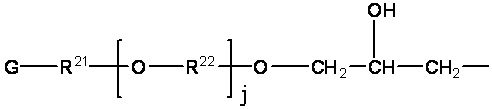

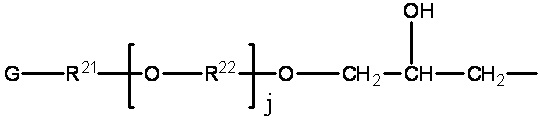

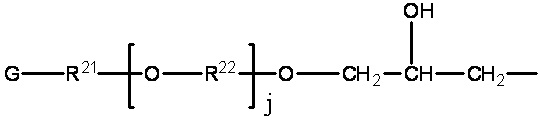

и

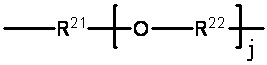

где -A- представляет собой двухвалентную алкильную группу, -CA- представляет собой двухвалентную циклоалкильную группу, j равен от 0 до 5, -R2- представляет собой двухвалентную органическую группу, -R21- представляет собой двухвалентную алкильную группу, и -R22- представляет собой двухвалентную алкильную группу,

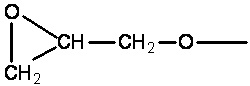

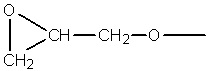

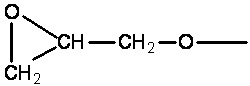

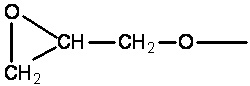

G- представляет собой

;

;

c) добавки, выбранной из группы, состоящей из фосфорной кислоты и ортофосфорной кислоты;

d) отверждающего агента, содержащего алифатическое соединение на основе изоцианата или ароматическое соединение на основе изоцианата; и e) растворителя, причем при отверждении в условиях отверждения отверждаемый состав образует по меньшей мере одну взаимопроникающую полимерную сетку.

В другом альтернативном варианте реализации настоящего изобретения дополнительно представлен ламинирующий адгезив, содержащий отверждаемый состав согласно настоящему изобретению.

В альтернативном варианте реализации настоящего изобретения представлен ламинирующий адгезив согласно любому из предшествующих вариантов реализации, за исключением того, что указанный ламинирующий адгезив имеет следующие характеристики: содержание твердых веществ при нанесении составляет от 20 до 35% твердых веществ, масса покрытия составляет от 1,5 до 5,0 г/м2, отверждение при комнатной температуре (25°С) и выше комнатной температуры (50°С) за 3-14 дней в зависимости от используемого совместного реагента, прочность склеивания от 5,0 до 12,0 Н/15 мм или выше после полного отверждения, прочность склеивания от 2,0 до 8,0 Н/15 мм или выше после обработки в автоклаве, одна температура стеклования (Tg) от -5°С до 30°С, и отсутствие разделения фаз.

Подробное описание изобретения

В настоящем изобретении представлен отверждаемый состав, подходящий для применения в ламинирующем адгезиве, а также ламинирующие адгезивы, полученные из него. Отверждаемый состав, подходящий для ламинирующих адгезивов, содержит a) высокомолекулярную сложную полиэфирную смолу; b) сложный полиэфир с концевой эпоксидной группой, имеющий структуру

где -R2- представляет собой двухвалентную органическую группу,

где R1- выбран из группы, состоящей из

и

и

где -A- представляет собой двухвалентную алкильную группу, -CA- представляет собой двухвалентную циклоалкильную группу, j равен от 0 до 5, -R2- представляет собой двухвалентную органическую группу, -R21- представляет собой двухвалентную алкильную группу, и -R22- представляет собой двухвалентную алкильную группу,

G- представляет собой

c) добавку, выбранную из группы, состоящей из фосфорной кислоты и ортофосфорной кислоты; d) отверждающий агент, содержащий алифатическое соединение на основе изоцианата или ароматическое соединение на основе изоцианата; и e) растворитель, причем при отверждении в условиях отверждения отверждаемый состав образует по меньшей мере одну взаимопроникающую полимерную сетку. Отверждаемый состав не содержит бисфенола А или какого-либо материала на основе бисфенола А.

Отверждаемый состав содержит высокомолекулярную сложную полиэфирную смолу.

Термин «высокомолекулярная сложная полиэфирная смола» относится к сложному полиэфиру, имеющему среднюю молекулярную массу (Mw) от 50000 до 125000. В настоящем документе включены и описаны все отдельные диапазоны и поддиапазоны от 50000 до 125000; например, высокомолекулярная сложная полиэфирная смола может иметь среднюю молекулярную массу (Mw) от 70000 до 100000.

Высокомолекулярная сложная полиэфирная смола имеет температуру стеклования (Tg) от -25°С до 40°С. В настоящем документе включены и описаны все отдельные диапазоны и поддиапазоны от -25°С до 40°С; например, высокомолекулярная сложная полиэфирная смола может иметь Tg от -15°С до 5°С, или высокомолекулярная сложная полиэфирная смола может иметь Tg от -15°С до 0°С.

Примеры подходящих высокомолекулярных сложных полиэфирных смол включают, но не ограничиваются ими, сложные полиэфиры на основе комбинации этиленгликоля (и необязательно в комбинации с 1,4-бутандиолом, 1,6-гександиолом или неопентилгликолем), терефталевой кислоты, изофталевой кислоты с азелаиновой кислотой или себациновой кислотой, или адипиновой кислотой (или комбинацией указанных алифатических дикислот). Сложная полиэфирная смола имеет среднюю молекулярную массу (Mw) от 50000 до 125000, предпочтительно от 65000 до 100000; кислотное число ≤ 2,0, гидроксильное число (OHN) от примерно 0,5 до 5,0; и температуру стеклования (Tg) от -25°С до 40°С, предпочтительно Tg от -15°С до 5°С, более предпочтительно Tg от -15°С до 0°С.

Высокомолекулярная сложная полиэфирная смола присутствует в отверждаемом составе в количестве от 65 до 98 процентов по массе. В настоящем документе включены и описаны все отдельные значения и поддиапазоны от 65 до 98 процентов по массе; например, сложная полиэфирная смола может присутствовать в отверждаемом составе в количестве от 70 до 95 процентов по массе, от 76 до 92 процентов по массе или от 80 до 91 процента по массе.

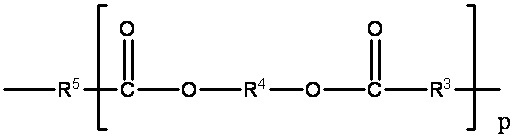

В различных вариантах реализации сложная полиэфирная смола с концевой эпоксидной группе представляет собой композицию, изображенную ниже Формулой I.

Формула I

На Формуле I две группы-R1могут быть одинаковыми или различными. Каждая группа R1 имеет структуру, изображенную на Формуле II, или структуру, изображенную на Формуле III.

Формула II

Формула III

Группа -R2- представляет собой двухвалентную органическую группу, содержащую менее 50 атомов углерода. Группа G- представляет собой фрагмент диглицидилового эфира, представленный структурой

Группа -CA- представляет собой двухвалентную циклоалкильную группу. Группа -A- представляет собой двухвалентную алкильную группу.

Количество j равно от 0 до 5. В настоящем документе включены и описаны все отдельные значения и поддиапазоны от 0 до 5; например, j может быть равен 0, 1, 2, 3, 4 или 5. Группы -R21- и -R22- могут быть одинаковыми или различными и представляют собой двухвалентные алкильные группы. Примеры включают, но не ограничиваются ими, метильные группы, метиленовые группы, этильные группы, этиленовые группы, более крупные алкильные группы и более крупные алкиленовые группы.

В различных вариантах реализации сложный полиэфир с концевой эпоксидной группой содержать также, в дополнение к одному или более соединениям, имеющим структуру, изображенную на Формуле I, одно или более соединений, имеющих структуру, изображенную ниже на Формуле IA.

Формула IA

где -B1- имеет структуру

-B2- имеет структуру

-Q- представляет собой циклоалкильную группу или имеет структуру

j равен от 0 до 5; в настоящем документе включены и описаны все отдельные значения и поддиапазоны от 0 до 5; например, j может быть равен 0, 1, 2, 3, 4 или 5, n равен от 1 до 6. В настоящем документе включены и описаны все отдельные значения и поддиапазоны от 1 до 6; например, n может быть равен 1, 2, 3, 4, 5 или 6. Группа -R21- представляет собой алкильную группу. Группа -R22- представляет собой алкильную группу.

В одном из вариантов реализации -R2- представляет собой группу, имеющую структуру, изображенную на Формуле IV.

Формула IV

Количество p составляет от 0 до 20. В настоящем документе включены и описаны все отдельные значения и поддиапазоны от 0 до 20; например, p может быть равен 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19 или 20. Каждый -R3- , каждый -R4- и каждый -R5- независимо от других представляет собой двухвалентную органическую группу. В пределах одной группы -R2-, если p равен 2 или более, различные группы -R3- могут быть одинаковыми или отличными друг от друга. В пределах одной группы -R2-, если p равен 2 или более, различные группы -R4- могут быть одинаковыми или отличными друг от друга.

В целом, -R3- выбран из одной или более двухвалентных алифатических групп, одной или более двухвалентных ароматических углеводородных групп или их смеси. Примеры алифатических групп включают, но не ограничиваются ими, линейные или разветвленные алкильные группы. В целом, алифатические группы содержат от 1 до 12 атомов углерода. В настоящем документе включены и описаны все отдельные значения и поддиапазоны от 1 до 12; например, алифатические группы могут содержать 2 атома углерода, 3 атома углерода, 6 атомов углерода или 8 атомов углерода. Конкретный пример алифатической группы представляет собой -CH2CH2CH2CH2-.

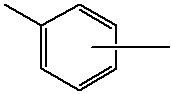

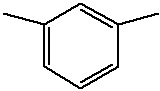

Примеры ароматических групп включают, но не ограничиваются ими, группы, имеющие структуру

,

,

включая смеси изомеров; или группы, имеющие структуру

.

.

Группы, которые подходят для -R5-, являются такими же, как группы для -R3-. Группа -R5- может отличаться от всех групп -R3-, или -R5- может быть такой же, как одна или все группы -R3-.

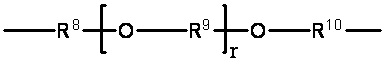

В различных вариантах реализации -R4- представляет собой алифатическую группу или представляет собой алифатическую простую эфирную группу, изображенную Формулой V

Формула V

где -R8- и -R9- (при их наличии) и -R10- представляют собой алифатические группы, и где r равен от 0 до 10. Группы -R8- и -R9- (при их наличии) и -R10- могут быть одинаковыми или могут отличаться друг от друга. Если -R4- представляет собой алифатическую простую эфирную группу, то следующие предпочтения относятся к -R8-, -R9- (при их наличии), -R10- и r. В различных вариантах реализации -R8- и -R9- (при их наличии) и -R10- являются одинаковыми. В различных вариантах реализации -R8- и -R9- (при их наличии) и -R10- представляют собой линейные или разветвленные алкильные группы. В различных вариантах реализации каждый -R8- и -R9- (при их наличии) и -R10- содержит 4 или менее атомов углерода. В настоящем документе включены и описаны все отдельные значения и поддиапазоны, которые меньше или равны 4; например, алифатические группы могут содержать 1 атом углерода, 2 атома углерода, 3 атома углерода или 4 атома углерода, r равен от 0 до 10. В настоящем документе включены и описаны все отдельные значения и поддиапазоны от 0 до 10; например, r равен от 0 до 5, от 0 до 2 или равен нулю. Если -R4- представляет собой алифатическую группу, то -R4- предпочтительно представляет собой алкильную группу; более предпочтительно линейную алкильную группу. Если -R4- представляет собой алифатическую группу, то -R4- содержит 1 или более атомов углерода. Если -R4- представляет собой алифатическую группу, то -R4- предпочтительно содержит 6 или менее атомов углерода; более предпочтительно 4 или менее атомов углерода; более предпочтительно 3 или менее атомов углерода; более предпочтительно ровно 2 атома углерода.

Дополнительная информация о сложном полиэфире с концевой эпоксидной группой и его получении представлена в публикации PCT № WO/2015/073965 и в публикации PCT № WO/2015/073956.

Сложный полиэфир с концевой эпоксидной группой, в целом, имеет эквивалентный вес эпоксида (EEW) от 600 до 3000. В настоящем документе включены и описаны все отдельные значения и поддиапазоны от 600 до 3000; например, сложный полиэфир с концевой эпоксидной группой может иметь EEW от 700 до 2000.

Среднечисловая молекулярная масса (Mn) сложного полиэфира с концевой эпоксидной группой, в целом, равна 500 или более. В настоящем документе включены и описаны все отдельные значения и поддиапазоны, которые больше или равны 500; например, сложный полиэфир с концевой эпоксидной группой может иметь среднечисловую молекулярную массу 1000 или более. Среднечисловая молекулярная масса сложного полиэфира с концевой эпоксидной группой, в целом, равна 8000 или менее. В настоящем документе включены и описаны все отдельные значения и поддиапазоны, которые меньше или равны 8000; например, сложный полиэфир с концевой эпоксидной группой может иметь среднечисловую молекулярную массу 6000 или менее, или 5000 или менее.

Сложный полиэфир с концевой эпоксидной группой, в целом, присутствует в составе в количестве от 2,0 до 35,0 мас. процента. В настоящем документе включены и описаны все отдельные значения и поддиапазоны от 2,0 до 35,0; например, сложный полиэфир с концевой эпоксидной группой может присутствовать в количестве от 3,0 до 25,0 мас. процента или от 4,0 до 20,0 мас. процента.

В различных вариантах реализации в качестве добавки для внедрения в сложный полиэфир/компонент с концевой эпоксидной группой может быть использована фосфорная кислота или ортофосфорная кислота в виде водного раствора с содержанием твердого вещества 75% или 85% для улучшения адгезии и рабочих характеристик готового адгезива. В качестве альтернативы фосфорной кислоте может быть использована пирофосфорная кислота, трифосфорная или метафосфорная кислота, но они могут иметь ограниченную растворимость в смеси или в растворе сложного полиэфира/сложного полиэфира с концевой эпоксидной группой.

Такая добавка, в целом, присутствует в составе в количестве от 0,01 до 0,10 мас. процента. В настоящем документе включены и описаны все отдельные значения и поддиапазоны от 0,01 до 0,10; например, кислота-добавка может присутствовать в количестве от 0,03 до 0,08 мас. процента.

В различных вариантах реализации указанные выше компоненты растворены в растворителе. Примеры растворителей, которые могут быть использованы, включают, но не ограничиваются следующими, этилацетат, метилэтилкетон, метилацетат и их комбинации.

Состав, в целом, содержит от 30 до 45 мас. процентов твердых веществ. В настоящем документе включены и описаны все отдельные значения и поддиапазоны от 30 до 45; например, состав может содержать от 35 до 40 мас. процентов твердых веществ.

Отверждаемый состав может дополнительно содержать дополнительные компоненты, такие как катализаторы. Катализаторы, которые могут быть использованы, включают, но не ограничиваются ими: тетраалкилтитанат, тетраизопропилтитанат Tyzor TPT, тетра-н-бутилтитанат Tyzor TnBT, тетракис(2-этилгексил)титанат Tyzor TOT, оксид гидроксибутилолова, 2-этилгексаноат олова (II) и трис(2-этилгексаноат) бутилолова. Катализатор может быть использован в количестве от 5 ppm до 2000 ppm (относительно содержания твердых веществ смолы), в зависимости от активности. В различных вариантах реализации тетраалкилтитанаты могут быть использованы в количестве от 5 до 50 ppm и в количестве от 10 до 25 ppm – в различных других вариантах реализации. В различных вариантах реализации оловянные катализаторы могут быть использованы в количестве от 50 до 2000 ppm, и в количестве от 75 до 1000 ppm – в различных других вариантах реализации, и в количестве от 100 до 500 ppm – в различных других вариантах реализации.

Для получения высокомолекулярных сложных полиэфиров могут быть использованы любые стандартные способы полимеризации. Такие стандартные способы полимеризации включают, но не ограничиваются ими, способ твердофазной полимеризации, с применением одного или более стандартных реакторов, например, автоклавных реакторов, изотермических реакторов, реакторов смешения, реакторов периодического действия, расположенных параллельно, последовательно, и/или любых их комбинаций.

Например, сложные полиэфиры могут быть получены способом твердофазной полимеризации, с применением одного или более петлевых реакторов, изотермических реакторов и их комбинаций.

В различных вариантах реализации сложные полиэфиры с концевой эпоксидной группой могут быть получены посредством приведения во взаимодействие по меньшей мере одного диэпоксида с по меньшей мере одной дикарбоновой кислотой. В реакции по меньшей мере одного диэпоксида с по меньшей мере одной дикарбоновой кислотой отношение количества моль эпоксида к количеству моль карбоновой кислоты в сложном полиэфире, в целом, составляет от 2:1 до 2:1,4. В настоящем документе включены и описаны все отдельные диапазоны и поддиапазоны от 2:1 до 2:1,4; например, отношение количества моль эпоксида к количеству моль карбоновой кислоты в сложном полиэфире может составлять от 2:1,1 до 2:1,35 или от 2:1,15 до 2:1,30.

Реакцию диэпоксида с дикарбоновой кислотой необязательно проводят в присутствии катализатора. Примеры катализаторов включают, но не ограничиваются следующими, триарилфосфорные соединения с растворимым соединением хрома, тетразамещенные фосфониевые соли, четвертичные аммониевые соли, карбонатные соли, гидроксидные соли и соли карбоновых кислот. Более предпочтительны тетразамещенные фосфониевые соли, карбонатные соли и соли карбоновых кислот.

Затем может быть получен состав согласно настоящему изобретению любым подходящим способом, таким как смешивание отдельных компонентов в любой комбинации или подкомбинации.

Отверждаемый состав отверждают изоцианатным отверждающим агентом. Примеры изоцианатных отверждающих агентов/преполимеров включают, но не ограничиваются ими, изоцианаты, такие как преполимеры на основе изофорондиизоцианата (IPDI), мета-ксилолдиизоцианат (m-XDI), гексаметилендиизоцианат (HDI), толуолдиизоцианат (TDI) и дифенилметандиизоцианат (MDI). Примеры преполимеров с концевой изоцианатной группой, которые могут быть использованы, включают, но не ограничиваются ими, указанные преполимеры (смолы), такие как аддукт IPDI-триметилолпропана (аддукт IPDI – TMP), IPDI-тример (изофорондиизоцианат-изоцианурат (Vestanat T1890/100)), аддукт XDI-триметилолпропана (аддукт XDI-TMP) (Takenate D-110N, Takenate D-110NB, Desmodur XP-2843), HDI-тример (HDI-биурет (Desmodur N 75 BA) или HDI-изоцианурат (Desmodur N 3390 BA или 75HDI гомополимер)), преполимер TDI-триметилолпропана-диэтиленгликоля (Desmodur L-75), преполимер MDI-триметилолпропана (Coreactant CT), и т.д. Для автоклавного применения при упаковке пищевых продуктов обычно используют алифатичекие изоцианаты.

Отверждаемый состав отверждают изоцианатным отверждающим агентом в соотношении смешивания от 100:1,0 до 100:8,0. В настоящем документе включены и описаны все отдельные значения и поддиапазоны от 100:1,0 до 100:8,0.

При отверждении образуется по меньшей мере одна взаимопроникающая полимерная сетчатая система (IPN). IPN представляет собой комбинацию двух или более полимеров, которые образуют сетки, при этом по меньшей мере один полимер полимеризован и/или сшит в виде сетки в присутствии других полимеров. В одном из вариантов реализации взаимопроникающая полимерная сетка образована между подвешенными эпоксидными или гидроксильными группами сложного полиэфира с концевой эпоксидной группой и изоцианатными группами изоцианатного отверждающего агента. Первичная реакция изоцианатного отверждающего агента со сложным полиэфиром с концевой эпоксидной группой предположительно происходит вследствие взаимодействия подвешенных гидроксильных групп сложного полиэфира с концевой эпоксидной группой. Вторичная реакция представляет собой взаимодействие изоцианатной группы с остаточной водой в смоле или на поверхности пленки или тонкой пленки с образованием аминофункциональной группы, которая затем дополнительно взаимодействует с эпоксидной функциональной группой. Непосредственная реакция эпоксидной группы с изоцианатным фрагментом обычно протекает при повышенных температурах (150°С – 200°С), следовательно, указанная реакция с образованием фрагмента оксазолидона предположительно не является основным путем взаимодействия для настоящего изобретения.

Отверждаемый состав согласно настоящему изобретению может быть переработан в ламинирующие адгезивы и может быть использован в различных применениях в качестве упаковки, например, для упаковки пищевых продуктов. Слоистые материалы, полученные согласно настоящему изобретению, могут быть использованы в различных применениях для упаковки, например, для упаковки пищевых продуктов, такой как консервные банки или контейнеры с металлическими крышками или гибкими термоклеевыми крышками, пакеты или упаковочные лотки. Ламинирующие адгезивы согласно настоящему изобретению имеют одну температуру стеклования (Tg) в диапазоне от -5°С до 30°С, например, от -5°С до 10°С, например, примерно 0°С. Ламинирующие адгезивы согласно настоящему изобретению также имеют прочность склеивания после отверждения в диапазоне от 5,0 до 12,0 Н/15 мм, например, 7,0 Н/15 мм. Ламинирующие адгезивы согласно настоящему изобретению также имеют прочность склеивания после обработки в автоклаве в диапазоне от 2,0 до 8,0 Н/15 мм, например, 6,0 Н/15 мм.

Примеры

В качестве сравнительных примеров использовали промышленные сложные полиэфирные смолы: Adcote 1189B, Adcote 102A, Adcote 102E и Adcote 506-40. Свойства каждой из указанных смол представлены в таблице 1.

Таблица 1. Свойства промышленных смол

Вязкость 100% твердых смол измеряли с помощью вискозиметра Брукфильд RV DV-II+ с термостатированным адаптером для небольших образцов со шпинделем № 27, изменяя температуру в диапазоне от 25 до 70°С с приращениями по 5°С и оставляя образец для стабилизации при заданной температуре на 20-30 минут до считывания вязкости. Вязкость записывали в единицах миллиПаскаль*секунды (мП*с), что эквивалентно сантипуазам.

Вязкость раствора измеряли с помощью вискозиметра Брукфильда в соответствии с методом ASTM D2196-10 (ASTM, Вест-Коншохокен, штат Пенсильвания, США).

Кислотное число (КЧ) измеряли по методу ASTM D3655-06 (Американское общество по испытанию материалов, Вест-Коншохокен, штат Пенсильвания, США).

Эпоксидную эквивалентную массу (EEW) измеряли по методу ASTM D1652-11 (Американское общество по испытанию материалов, Вест-Коншохокен, штат Пенсильвания, США).

Плотность измеряли по методу ASTM D1475-98 (2012) (Американское общество по испытанию материалов, Вест-Коншохокен, штат Пенсильвания, США).

Для эксклюзионной хроматографии (ЭКХ) использовали две колонки PLgel Mix-B и PLgel Mixed-D и тройной детектор Viscotek. Для построения универсальной калибровочной кривой, определяющей средневесовые и среднечисловые молекулярные массы, использовали полистирольные стандарты. Перед анализом образец разбавляли в ТГФ до концентрации полимера примерно 2,5 мг/мл.

Пример 1. Получение сложного полиэфира

Компоненты № 1 - 3 загружали в емкость при комнатной температуре (25 – 30°С). Смолу нагревали до 100°С в атмосфере азота при перемешивании. Затем смолу нагревали до 225°С и выдерживали при 225°С, пока не испарилось примерно 50% теоретического количества воды. Контролировали КЧ и текущую вязкость. Смолу выдерживали при 225°С до достижения КЧ < примерно 75. Затем смолу охлаждали до < 125°С. Затем добавляли компонент № 4 и выдерживали смолу при 125 – 135°С в течение 0,50 ч. Температуру повышали до 225°С и выдерживали при 225°С; при необходимости использовали вакуум при 327 мм для снижения КЧ до конечного требуемого значения. Контролировали КЧ и вязкость; температуру выдерживали при 225°С до достижения КЧ < примерно 150. Затем смолу охлаждали до примерно 150°С, фильтровали и упаковывали.

Готовая смола имела следующие свойства: кислотное число (КЧ) 149,73, Mn 950, Mw 1750, Mz 2550, мас. фракция ≤500 дальтон 10,6%, мас. фракция ≤1000 дальтон 32,1%, вязкость при 25°С 29500 мПа*с.

Пример 2. Получение сложного полиэфира

Компоненты №1 - 4 загружали в емкость при комнатной температуре (25 – 30°С). Смолу нагревали до 100°С в атмосфере азота при перемешивании. Затем смолу нагревали до 225°С и выдерживали при 225°С, пока не испарилось примерно 50% теоретического количества воды. Контролировали КЧ и текущую вязкость. Смолу выдерживали при 225°С до достижения КЧ < примерно 80. Затем смолу охлаждали до < 125°С. Затем добавляли компонент №5 и выдерживали смолу при 125 – 135°С в течение 0,50 ч. Температуру повышали до 225°С и выдерживали при 225°С. При необходимости использовали вакуум при 327 мм для снижения КЧ до конечного требуемого значения. Контролировали КЧ и вязкость; температуру выдерживали при 225°С до достижения КЧ < примерно 105.Затем смолу охлаждали до примерно 150°С, фильтровали и упаковывали.

Готовая смола имела следующие свойства: кислотное число (КЧ) 98, Mn 1200, Mw 2450, Mz 3900, мас. фракция ≤500 дальтон 7,6%, мас. фракция ≤1000 дальтон 22,2%, вязкость при 25°С 271 500 мПа*с.

Пример 3. Получение сложного полиэфира

Компоненты №1 - 4 загружали в емкость при комнатной температуре (25 – 30°С). Смолу нагревали до 100°С в атмосфере азота при перемешивании. Затем смолу нагревали до 225°С и выдерживали при 225°С, пока не испарилось примерно 50% теоретического количества воды. Контролировали КЧ и текущую вязкость. Смолу выдерживали при 225°С до достижения КЧ < примерно 80. Затем смолу охлаждали до < 125°С. Затем добавляли компонент №5 и выдерживали смолу при 125 – 135°С в течение 0,50 ч. Затем температуру повышали до 225°С и выдерживали при 225°С. При необходимости использовали вакуум при 435 мм для снижения КЧ до конечного требуемого значения. Контролировали КЧ и вязкость. Смолу выдерживали при 225°С до достижения КЧ < примерно 160. Затем смолу охлаждали до примерно 150°С, фильтровали и упаковывали.

Готовая смола имела следующие свойства: кислотное число (КЧ) 153, Mn 650, Mw 1550, Mz 2650, мас. фракция ≤500 дальтон 19,2%, мас. фракция ≤1000 дальтон 42,8%, вязкость при 25°С 173 750 мПа*с.

Примеры 4-8. Получение сложных полиэфирных смол с концевой эпоксидной группой

Способы получения в примерах 3-5 были одинаковыми. В реактор загружали диэпоксид, одну или более дикислот и катализатор. Медленно нагревали до 135 – 140°С. Выдерживали при 135 – 140°С в течение примерно 0,50 ч., а затем нагревали до 150 – 155°С и выдерживали при 150 – 155°С в течение примерно 1,5-2 часов, а затем контролировали КЧ и вязкость. Выдерживали при 150 – 155°С и контролировали КЧ и вязкость до достижения КЧ < 1,0; извлекали смолу и упаковывали.

Составы примеров 4-8 представлены ниже в таблице 2.

Таблица 2. Примеры 4 - 8

Составы примеров 9-11 представлены ниже в таблице 3.

Таблица 3. Примеры 9 - 11

Пример 12. Получение модифицированного изоцианатного совместного реагента

Компонент № 1 загружали в неразъемный реактор объемом 3 л и нагревали до 35-40°С. Раствор компонентов № 2 и 3 медленно добавляли в течение 0,50 ч., затем загрузочную емкость промывали компонентом № 4. Смолу выдерживали при 35 – 40°С в течение 1 часа, фильтровали и упаковывали и при необходимости регулировали содержание твердых веществ с помощью компонента % 5.

Конечные свойства: содержание твердых веществ по ASTM 72,78%, NCO 11,50%, вязкость 576 сП.

Пример 13. Получение модифицированного изоцианатного совместного реагента

Компонент №1 загружали в неразъемный реактор объемом 3 л и нагревали до 40-43°С. Раствор компонентов №2 и 3 медленно добавляли в течение 0,50 ч., затем загрузочную емкость промывали компонентом №4. Смолу выдерживали при 40 – 43°С в течение 1 часа, а затем в реактор добавляли компоненты № 5 и 6 и выдерживали при 40 – 43°С в течение 1 часа, фильтровали и упаковывали.

Конечные свойства: содержание твердых веществ по ASTM 74,43%, NCO 13,75%, вязкость 400 сП.

Примеры 14 – 18. Получение растворов сложных полиэфирных смол с концевой эпоксидной группой

Сложные полиэфирные смолы с концевой эпоксидной группой растворяли в этилацетате с получением 60 мас. % раствора, загружая сложную полиэфирную смолу с концевой эпоксидной группой в стеклянную колбу, затем добавляя этилацетат и перемешивая и нагревая до 50°С до получения однородного на вид раствора. Смолы и их свойства описаны в таблице 4.

Таблица 4. Примеры 14 - 18

Примеры 19 – 23. Получение растворов сложных полиэфирных смол с концевой эпоксидной группой

Составы 19 – 23 описаны в таблице 5.

Таблица 5. Примеры 19 - 23

Примеры 24 – 26. Получение растворов сложных полиэфирных смол с концевой эпоксидной группой

Составы 24 – 26 описаны в таблице 6.

Таблица 6. Примеры 24 - 26

Пример 27

280,00 г Adcote 1189B разбавляли в 70,00 г этилацетата с получением раствора сложной полиэфирной смолы с содержанием твердых веществ 36,0%.

Примеры 28 – 55. Получение растворов смеси сложного полиэфира/сложной полиэфирной смолы с концевой эпоксидной группой

Растворы смеси сложного полиэфира/сложной полиэфирной смолы с концевой эпоксидной группой получали посредством загрузки высокомолекулярного сложного полиэфира (Adcote 1189B, Adcote 102A или Adcote 102E) в колбу, а затем добавляя раствор сложной полиэфирной смолы с концевой эпоксидной группой, затем добавляя этилацетат и 85% фосфорную кислоту. Затем смесевой раствор перемешивали и нагревали до 50°С до получения однородного на вид раствора. Смолы и их свойства описаны в таблицах 7 – 12.

Таблица 7. Примеры 28 - 32

Таблица 8. Примеры 33 - 37

Таблица 9. Примеры 38 - 42

Таблица 10. Примеры 43 - 47

Таблица 11. Примеры 48 - 52

Таблица 12. Примеры 53 - 55

Алифатические изоцианатные отверждающие агенты:

Сложный полиэфир и смеси сложного полиэфира/сложного полиэфира с концевой эпоксидной группой отверждали следующими отвердителями: 1) Отвердитель 1, который состоял из 75% Vestanat T1890 /100 в этилацетате, 2) Отвердитель 2, который состоял из гомополимера 75HDI, 3) Отвердитель 3, который представлял собой совместный реагент из примера 12, и 4) Отвердитель 4, который представлял собой совместный реагент из примера 13.

Примеры 56 – 129:Получение неразбавленных адгезивных отливок и характеристика DMA

Различные смесевые системы из сложного полиэфира/сложной полиэфирной смолы с концевой эпоксидной группой отверждали многими различными алифатическими изоцианатными отвердителями в различных соотношениях смешивания. Адгезивные отливки получали посредством смешивания в колбе 13,0 г раствора смеси сложного полиэфира/сложного полиэфира с концевой эпоксидной группой с алифатическим изоцианатом в различных соотношениях смешивания. Раствор адгезива перемешивали в течение примерно 15-30 минут, а затем выливали в чашку Петри из полиметилпентена. Оставляли в течение ночи для испарения растворителя в вытяжном шкафу на ровной поверхности, а затем помещали отливки в конвекционную печь и отверждали в течение 7 дней при 45°С. Отливки анализировали посредством DMA (TA Instruments Q800), используя многочастотный режим деформации. Использовали одну частоту 1 Гц при температуре от -100°С до 150°С со скоростью нагревания 3°С/мин. при приложенной деформации 0,01% и усилии предварительного напряжения 0,01 Н. В таблицах 13 – 19 представлена информация об анализированных образцах и критических свойствах.

Таблица 13. Свойства примеров 56 – 68

Таблица 14. Свойства примеров 69 – 80

Таблица 15. Свойства примеров 81 – 92

Таблица 16. Свойства примеров 93 – 103

Таблица 17. Свойства примеров 104 – 114

Таблица 18. Свойства примеров 115 – 125

Таблица 19. Свойства примеров 126 – 129

Примеры 130 – 297. Отборочные исследования ламинирования с применением адгезива

Различные смесевые системы из сложного полиэфира/сложной полиэфирной смолы с концевой эпоксидной группой отверждали многими различными алифатическими изоцианатными отвердителями в различных соотношениях смешивания. Растворы адгезивного покрытия получали смешиванием в колбе 30,0 г смесевого раствора сложного полиэфира/сложного полиэфира с концевой эпоксидной группой с алифатическим изоцианатом в различных соотношениях смешивания. Композиции адгезивных составов представлены в таблицах 20-22. Адгезивный раствор смешивали в течение примерно 15-30 минут, а затем наносили на алюминиевую фольгу толщиной 50 мкм с помощью спирального валкового скребка с получением массы покрытия 5,70 г/м2, а затем наслаивали на поливную полипропиленовую пленку толщиной 25 мкм при температуре щели 82°С (180°F). Слоистые материалы отверждали в цикле отверждения А или в цикле отверждения B.

Цикл отверждения А: слоистые материалы отверждали в течение 1 дня при комнатной температуре, а затем отверждали в конвекционной печи при 45°С в течение 14 дней. Цикл отверждения B: слоистые материалы отверждали в конвекционной печи при 45°С в течение 7 дней.

Прочность клеевого соединения определяли на полоске слоистого материала шириной 15 мм на приборе для испытания на растяжение Thwing-Albert (модель QC-3A) с датчиком нагрузки 50 Н при скорости 10,0 см/мин. Для описания результатов испытания использовали следующие сокращения: as: растрескивание адгезива; ftr: разрыв пленки; fst: растягивание пленки; at: адгезионный перенос; af: адгезионное разрушение; pfs: частичное растягивание пленки; us: невозможность разделить слоистый материал. Способность слоистых материалов к вытягиванию определяли посредством изучения % удлинения слоистого материала в машинном и поперечном направлении на полоске слоистого материала размером 15 мм Х 175 мм, используя прибор для испытания на растяжение Instron. Условия испытания: Условия испытания для Instron: расстояние между зажимами 12,7 см, датчик нагрузки 0 – 50 Н, скорость растягивания (скорость головки) 5,08 см/мин., 100% растягивание; измеряли и усредняли % удлинение при разрыве (%) и напряжение при разрыве (psi) в машинном и поперечном направлении для 5 образцов.

В таблицах 23 – 25 обобщены свойства различных адгезивных составов и слоистых материалов.

Таблица 20. Композиции адгезивных составов

Таблица 21. Композиции адгезивных составов

Таблица 22. Композиции адгезивных составов

смешивания

Таблица 23. Свойства

a) Попереч.: поперечное направление, Машин.: машинное направление

Таблица 24. Свойства

a) Попереч.:поперечное направление, Машин.:машинное направление

Таблица 25. Свойства

a) Попереч.:поперечное направление, Машин.:машинное направление

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТВЕРЖДАЕМЫЕ СОСТАВЫ ДЛЯ ЛАМИНИРУЮЩИХ АДГЕЗИВОВ | 2015 |

|

RU2699796C2 |

| АКРИЛОВЫЕ/ЭПОКСИДНЫЕ ГИБРИДНЫЕ МАТЕРИАЛЫ ДЛЯ ПРИМЕНЕНИЯ В ЛАМИНИРУЮЩИХ АДГЕЗИВАХ | 2016 |

|

RU2732517C2 |

| ДВУХКОМПОНЕНТНАЯ АДГЕЗИВНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2755302C2 |

| ФОСФАТСОДЕРЖАЩИЕ ПРОМОТОРЫ АДГЕЗИИ | 2015 |

|

RU2712450C1 |

| АДГЕЗИВНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ РАСТВОРИТЕЛЯ C ВЫСОКИМ СОДЕРЖАНИЕМ ТВЁРДЫХ ВЕЩЕСТВ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2743533C2 |

| АДГЕЗИВНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ РАСТВОРИТЕЛЯ C ВЫСОКИМ СОДЕРЖАНИЕМ ТВЁРДОГО ВЕЩЕСТВА И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2743172C2 |

| ДВУХКОМПОНЕНТНАЯ АДГЕЗИВНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2757011C2 |

| СОДЕРЖАЩИЙ КОНЦЕВЫЕ ЭПОКСИГРУППЫ СЛОЖНЫЙ ПОЛИЭФИР | 2014 |

|

RU2684909C1 |

| ДВУХКОМПОНЕНТНАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2685275C1 |

| Содержащий концевые эпоксигруппы сложный полиэфир | 2014 |

|

RU2682168C1 |

Изобретение относится к отверждаемому составу, а также к ламинирующим адгезивам, полученным из него, которые могут быть использованы в качестве упаковки, например для упаковки пищевых продуктов. Отверждаемый состав, подходящий для применения в ламинирующем адгезиве, содержит высокомолекулярную сложную полиэфирную смолу, сложный полиэфир с концевой эпоксидной группой, добавку, выбранную из группы, состоящей из фосфорной кислоты и ортофосфорной кислоты, отверждающий агент и растворитель. При отверждении в условиях отверждения указанный отверждаемый состав образует по меньшей мере одну взаимопроникающую полимерную сетку. Изобретение обеспечивает получение ламинирующего адгезива на основе указанного отверждающего состава с высокой прочностью склеивания, обладающего способностью глубокой вытяжки или холодной вытяжки. 2 н. и 7 з.п. ф-лы, 25 табл., 297 пр.

1. Отверждаемый состав, содержащий

a) высокомолекулярную сложную полиэфирную смолу;

b) сложный полиэфир с концевой эпоксидной группой, имеющий структуру

,

,

где -R2- представляет собой двухвалентную органическую группу,

где R1- выбран из группы, состоящей из

и

и  ,

,

где -A- представляет собой двухвалентную алкильную группу, -CA- представляет собой двухвалентную циклоалкильную группу, j равен от 0 до 5, -R21- представляет собой двухвалентную алкильную группу и -R22- представляет собой двухвалентную алкильную группу,

G- представляет собой

;

;

c) добавку, выбранную из группы, состоящей из фосфорной кислоты и ортофосфорной кислоты;

d) отверждающий агент, содержащий алифатическое соединение на основе изоцианата или ароматическое соединение на основе изоцианата; и

e) растворитель,

причем при отверждении в условиях отверждения указанный отверждаемый состав образует по меньшей мере одну взаимопроникающую полимерную сетку.

2. Отверждаемый состав по п. 1, отличающийся тем, что отверждаемый состав отверждают изоцианатным отверждающим агентом в соотношении смешивания от 100:1,0 до 100:8,0.

3. Отверждаемый состав по любому из предшествующих пунктов, отличающийся тем, что высокомолекулярная сложная полиэфирная смола выбрана из группы, состоящей из этиленгликоля, терефталевой кислоты и изофталевой кислоты.

4. Отверждаемый состав по любому из предшествующих пунктов, отличающийся тем, что взаимопроникающая полимерная сетка образована между эпоксидными группами сложного полиэфира с концевой эпоксидной группой и изоцианатными группами изоцианатного отверждающего агента.

5. Отверждаемый состав по любому из предшествующих пунктов, отличающийся тем, что растворитель выбран из группы, состоящей из этилацетата, метилэтилкетона, метилацетата и их комбинаций.

6. Отверждаемый состав по любому из предшествующих пунктов, отличающийся тем, что высокомолекулярная сложная полиэфирная смола присутствует в количестве от 65 до 98 мас.%, сложный полиэфир с концевой эпоксидной группой присутствует в количестве от 2,0 до 35,0 мас.%, добавка присутствует в количестве от 0,01 до 0,10 мас.%.

7. Отверждаемый состав по любому из предшествующих пунктов, содержащий от 30 до 45 мас.% твердых веществ.

8. Ламинирующий адгезив, полученный из отверждаемого состава по любому из предшествующих пунктов.

9. Ламинирующий адгезив по п. 8, отличающийся тем, что указанный ламинирующий адгезив характеризуется температурой стеклования от -5°С до 30°С и прочностью склеивания от 2,0 Н/15 мм до 8,0 Н/15 мм.

| RU 2011149350 A, 20.06.2013 | |||

| ФАЛЬЦЕВАЛЬНОЕ УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ УПАКОВОК ДЛЯ ТЕКУЧИХ ПИЩЕВЫХ ПРОДУКТОВ | 2007 |

|

RU2427510C2 |

| RU 2158278 C2, 27.10.2000 | |||

| JP 2000328033 A, 28.11.2000 | |||

| Клеевая композиция для соединения полимерных пленок с металлической фольгой | 1973 |

|

SU1114341A3 |

Авторы

Даты

2019-05-06—Публикация

2015-11-10—Подача