Изобретение относится к области получения стеклометаллических микрошариков и может быть использовано в дорожном строительстве, технике, биотехнологии, электронике, а также в ювелирном деле.

Известен способ получения стеклянных микрошариков Ø 5-500 мкм методом оплавления предварительно измельченного стекла, а также способ получения стеклянных микрошариков Ø5-500 мкм путем диспергации расплава с последующим охлаждением и улавливанием [1]. [Будов В.М., Егорова Л.С. Стеклянные микрошарики. Применение, свойства, технология // Стекло и керамика. - 1993, №7; с.2-5.]

Данные способы имеют следующие недостатки: неравномерность получения стекломикрошариков по зерновому составу, энергоемкая технологическая стадия получения расплава, сложность аппаратурного оформления, предназначенного для диспергации и улавливания конечного продукта.

Известен также способ получения стекломикрошариков, заключающийся в смешении компонентов шихты, формировании стержней, их плазменном распылении и улавливании [2]. [Крохин В.П., Бессмертный B.C., Пучка О.В., Никифоров В.М. Синтез алюмоиттриевых стекол и минералов // Стекло и керамика. - 1997, 39, с.6-7.]

Недостатком данного способа является длительность технологического процесса, заключающегося в смешении компонентов шихты в шаровой мельнице с последующим высушиванием, значительная энергоемкость процесса получения микрошариков и низкая производительность.

Наиболее близким техническим решением является способ получения стеклометаллических микрошариков, заключающийся в плазменном распылении стержней, состоящих из металлической проволоки, покрытой пастой на основе измельченного стекла и связующего, с последующим улавливанием микрошариков [3]. [Патент РФ №2455118 / Бессмертный В.С. и др. Бюл. №19 от 10.07.2012.]

Недостатком данного способа является длительность технологического процесса, заключающегося в смешении стеклопорошков со связующей добавкой и нанесении пасты со связующим на поверхность металлической проволоки и сушки, а также высокая энергоемкость процесса за счет ввода стержней в плазменный факел на срезе плазменной горелки.

Преимуществом предлагаемого способа является ускорение технологического процесса получения стеклометаллических микрошариков, возможность регулирования их зернового состава в соответствии с требованиями потребителя, снижение энергоемкости и повышение производительности процесса.

Техническая задача достигается тем, что в предлагаемом способе используется измельченное стекло в виде гранул заданного зернового состава, покрытых связкой из жидкого стекла и порошком металла при соотношении гранулы стекла: порошок металла: жидкое стекло=10:1:1 с получением стеклометаллического материала, а плазменное распыление стеклометаллического материала ведут при скорости его подачи по объему в плазменную горелку 0,5 см3/с и мощности плазмотрона 6 кВт.

Техническим результатом предлагаемого способа при использовании для получения стеклометаллических шариков гранул стекла, покрытых порошком алюминия, является увеличение скорости подачи гранул в плазменную горелку, снижение энергозатрат до 6 кВт и возможность получения стеклометаллических микрошариков заданного состава.

Изобретательский уровень подтверждается тем, что изменение состава и вида исходного материала для плазменного распыления позволяет получить стеклометаллические микрошарики заданного зернового состава, снизить энергозатраты и повысить производительность за счет более высокой скорости ввода покрытых порошком металла гранул стекла в плазменную горелку.

Проведенный анализ известных способов получения микрошариков позволяет сделать заключение о соответствии заявляемого изобретения критерию «новизна».

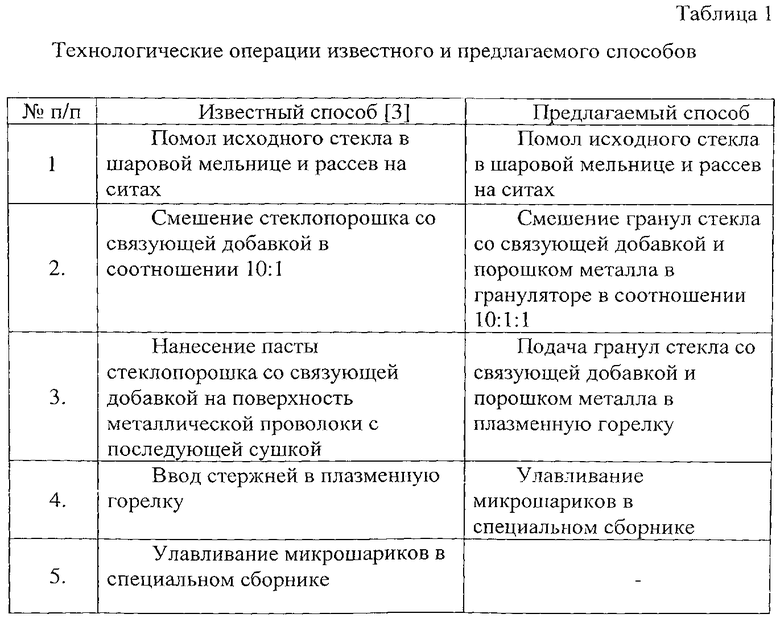

Сопоставительный анализ технологических операций известного и предлагаемого способов позволил определить новизну последнего.

Так, в известном способе необходима длительность во времени операции нанесения пасты стеклопорошков со связующей добавкой на поверхность металлической проволоки с последующей сушкой.

В предлагаемом способе данная операция, включая длительную сушку, отсутствует.

Одним из отличительных признаков предлагаемого способа является принципиально новая технологическая операция нанесения на поверхность гранул стекла связующего из жидкого стекла и порошка металла (таблица 1).

Технологические параметры известного и предлагаемого способов представлены в таблице 2.

Отличительным признаком предлагаемого способа является мощность работы плазмотрона 6 кВт; расход подаваемых в плазменную горелку гранул, заданный зерновой состав исходных гранул и заданный зерновой состав стекломикрошариков, а также использование в качестве исходного материала гранул стекла, покрытых связующим и порошком металла при соотношении гранулы стекла: порошок металла: жидкое стекло=10:1:1.

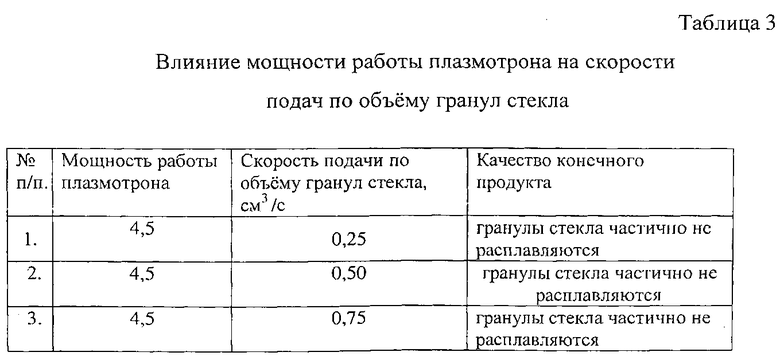

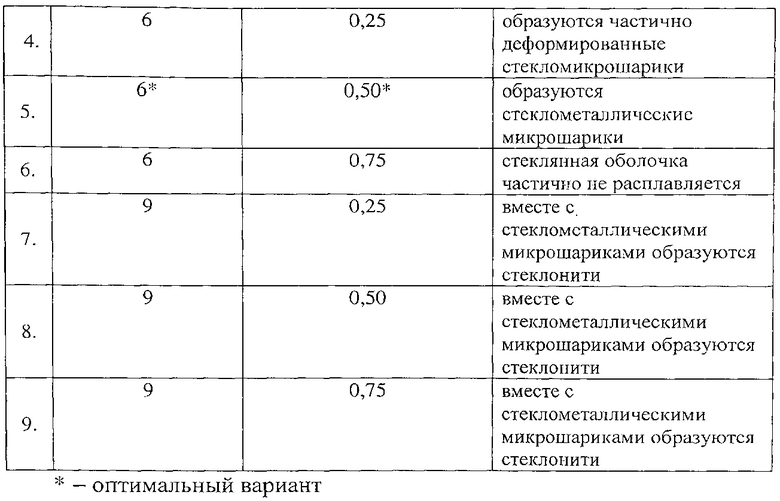

В предлагаемом способе определены оптимальные технологические параметры получения стекломикрошариков. При вводе в плазменную горелку гранул стекла, покрытых связующим и порошком металла, происходит ускоренное, по сравнению с известным способом, плавление каждой гранулы стекла за счет более быстрого и всестороннего их разогрева. Гранулы имеют определенный размер в строго заданном диапазоне при их предварительном рассеве на ситах с заданным размером ячеек. Это позволяет получить стекломикрошарики заданного размера. Интенсивное плавление гранул стекла, покрытых связующим и порошком металла, происходит при их скорости подачи по объему 0,5 см3/с и мощности работы плазмотрона 6 кВт (таблица 3).

Пример. Получение стеклометаллических микрошариков из синего кобальтового стекла и порошка алюминия.

Для получения стеклометаллических микрошариков использовали порошок алюминия марки АБС-4 и синее кобальтовое стекло.

Предварительно синее кобальтовое стекло мололи в шаровой мельнице с последующим рассевом на фракции 50-100 мкм; 100-200 мкм; 200-300 мкм. Каждую фракцию по отдельности подавали в лабораторный гранулятор, куда добавляли жидкое стекло и порошок алюминия в соотношении стекло: металл: жидкое стекло=10:1:1.

После грануляции гранулы стекла вводили в плазменную горелку ГН-5р электродугового плазмотрона УПУ-8. Оптимальная скорость подачи гранул в плазменную горелку 0,5 см3/с. Мощность работы плазмотрона 6 кВт/ч. Плазмообразующим газом служил аргон, расход которого составлял 0,0014 кг/с при давлении 0,27-0,29 МПа. В процессе распыления в плазменной горелке образовывались стеклометаллические микрошарики Ø 80-180 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛОМЕТАЛЛИЧЕСКИЕ МИКРОШАРИКИ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2010 |

|

RU2455118C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОМЕТАЛЛИЧЕСКИХ МИКРОШАРИКОВ | 2022 |

|

RU2788194C1 |

| СТЕКЛОМЕТАЛЛИЧЕСКОЕ ДЕКОРАТИВНОЕ ПОКРЫТИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2251538C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОШАРИКОВ ИЗ КВАРЦА (ВАРИАНТЫ) И ВАРИАНТЫ ИХ ПРИМЕНЕНИЯ | 2014 |

|

RU2570065C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СТЕКЛЯННЫХ СВЕТООТРАЖАЮЩИХ СФЕРИЧЕСКИХ МАТЕРИАЛОВ | 2024 |

|

RU2832900C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ЗАЩИТНО-ДЕКОРАТИВНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ БЕТОНА | 2015 |

|

RU2595024C1 |

| СПОСОБ ПОЛУЧЕНИЯ АВТОКЛАВНЫХ СТЕНОВЫХ МАТЕРИАЛОВ С КОМПОЗИЦИОННЫМИ ЗАЩИТНО-ДЕКОРАТИВНЫМИ ПОКРЫТИЯМИ | 2015 |

|

RU2597340C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТООТРАЖАЮЩИХ ЗАЩИТНО-ДЕКОРАТИВНЫХ ПОКРЫТИЙ НА СИЛИКАТНЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛАХ АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2017 |

|

RU2648414C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАКАЛЕННЫХ СТЕКЛОМИКРОШАРИКОВ | 2020 |

|

RU2744044C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОМЕТАЛЛИЧЕСКИХ МИКРОШАРИКОВ | 2022 |

|

RU2798526C1 |

Изобретение относится к композиционным материалам. Способ получения стеклометаллических микрошариков включает помол стекла и рассев его на ситах с получением гранул заданного зернового состава, плазменное распыление стеклометаллического материала с улавливанием стеклометаллических микрошариков. Гранулы стекла заданного зернового состава покрывают связующим из жидкого стекла и порошком металла при соотношении гранулы стекла : порошок металла : жидкое стекло, равном 10:1:1, с получением стеклометаллического материала. Плазменное распыление стеклометаллического материала ведут при скорости его подачи по объему в плазменную горелку 0,5 см3/с и мощности плазмотрона 6 кВт. Обеспечивается ускорение технологического процесса получения микрошариков, а также возможность регулирования их зернового состава. 3 табл., 1 пр.

Cпособ получения стеклометаллических микрошариков, включающий помол стекла и рассев его на ситах с получением гранул заданного зернового состава, плазменное распыление стеклометаллического материала с улавливанием стеклометаллических микрошариков, отличающийся тем, что гранулы стекла заданного зернового состава покрывают связующим из жидкого стекла и порошком металла при соотношении гранулы стекла : порошок металла : жидкое стекло, равном 10:1:1, с получением стеклометаллического материала, а плазменное распыление стеклометаллического материала ведут при скорости его подачи по объему в плазменную горелку 0,5 см3/с и мощности плазмотрона 6 кВт.

| СТЕКЛОМЕТАЛЛИЧЕСКИЕ МИКРОШАРИКИ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2010 |

|

RU2455118C2 |

| US 20090075803 A1, 19.03.2009 | |||

| US 7559494 B1, 14.07.2009 | |||

| US 6461988 B2, 08.10.2002 | |||

Авторы

Даты

2014-11-10—Публикация

2013-01-11—Подача