Изобретение относится к нанотехнологии и наноструктурам, в частности к углеродным наноматериалам, и может быть использовано при получении материалов для техники и энергетики. В частности, для производства деталей, которые являются прозрачными с металлической или полупроводниковой проводимостью.

Известно изобретение «Пленка двумерно упорядоченного линейно-цепочечного углерода и способ ее получения» (Патент RU №2564288, МПК С01В 31/02, В82В 1/00, В82В 3/00, B82Y 40/00, С23С 14/06). Изобретение может быть использовано в электронике, энергетике и медицине. Пленку двумерно упорядоченного линейно-цепочечного углерода получают напылением методом импульсно-плазменного испарения графитового катода. Растущую на подложке пленку, образуемую параллельными цепочками углеродных атомов, одновременно с напылением стимулируют ионами аргона и дополнительно стабилизируют ионами водорода, вводимыми в процессе конденсации углерода в плазму дугового разряда. Полученные пленки имеют толщину до нескольких микрон, высокую анизотропию электрофизических и физико-химических характеристик.

Существует изобретение «Двумерно упорядоченный линейно-цепочечный углерод, устройство и способ его получения» (Патент RU, заявка 2013149035, МПК С01В 31/02, В82В 1/00, В82В 3/00, B82Y 40/00, С23С 14/06).

1. Двумерно упорядоченный линейно-цепочечный углерод, состоящий из параллельных цепочек с регулярными изгибами углеродных атомов, ориентированных нормально к поверхности, отличающийся тем, что содержит упорядоченные цепочки углеродных атомов и образует пленки толщиной до нескольких микрон.

2. Устройство для получения двумерно упорядоченного линейно-цепочечного углерода, состоящее из вакуумной камеры с подложкой и фланцами с ионным источником и с источником углеродной плазмы, содержащим катод и анод основного разряда, катод и анод вспомогательного разряда, поджигающий электрод, источник электропитания, конденсатор, индуктивность, отличающийся тем, что содержит источник атомов примеси групп 1-7.

3. Способ получения двумерно упорядоченного линейно-цепочечного углерода, состоящий из импульсно-плазменного испарения расходуемого графитового катода с разрушением гексагональных графитовых сеток и последующим ионно-стимулированным осаждением инертным газом получаемых линейных цепочек углерода, отличающийся тем, что проводят упорядочивание линейно-цепочечного углерода путем ввода атомов примеси водорода или водородоподобной структуры, при этом используют источник углеродной плазмы с напряжением разряда от 100 до 500 В, с длительностью импульса 400-800 мкс и частотой следования 1-30 Гц.

4. Способ по п. 3, отличающийся тем, что вводят атомы хлора или азота или группы ОН.

5. Способ по п. 3, отличающийся тем, что осаждение линейно-цепочечного углерода происходит в условиях высокого вакуума в камере с безмасляной системой откачки.

6. Способ по п. 3, отличающийся тем, что осуществляется очистка поверхности подложки методом ионного травления ионами инертного газа с энергией 1 кэВ в течение нескольких минут.

7. Способ по п. 3, отличающийся тем, что ионную стимуляцию осуществляют с энергией 50÷500 эВ.

8. Способ по п. 3, отличающийся тем, что плотность тока ионов инертного газа 1÷10 мА/см2.

9. Способ по п. 3, отличающийся тем, что концентрация атомов водорода или водородоподобной структуры составляет 5÷10% от концентрации инертного газа.

10. Способ по п. 3, отличающийся тем, что общее давление в камере составляет 7×10-4÷1×10-3 Торр.

11. Способ по п. 3, отличающийся тем, что осуществляют напуск газообразной примеси из групп 1-7 через ионный источник.

12. Способ по п. 3, отличающийся тем, что осуществляют легирование двумерно упорядоченного линейно-цепочечного углерода атомами примеси из групп 1-7.

13. Способ по п. 3, отличающийся тем, что напуск атомов примеси групп 1-7 осуществляют с использованием композитного катода основного разряда, содержащего элемент примеси.

14. Способ по п. 3, отличающийся тем, что напуск примеси осуществляют путем напыления в виде исходного подслоя подложки или на образующуюся пленку.

15. Способ по п. 14, отличающийся тем, что атомы примеси напыляют методом термического испарения или магнетронным распылением.

Известен «Способ получения углеродного наноматериала, содержащего металл» (Патент RU №2360036, МПК С23С 26/00, С23С 14/06, С23С 14/32, В82В 3/00). Изобретение относится к нанотехнологии и наноструктурам, в частности углеродным материалам, и может быть использовано в различных областях техники и энергетики. В вакууме на подложку из диэлектрического материала осаждают испаряемое в вакууме серебро и испаряемый в вакууме с помощью плазмы углеродный материал. Осаждение серебра осуществляют перед осаждением углеродного материала. Испарение углеродного материала, в качестве которого используют графит, осуществляют импульсным дуговым разрядом. Плазму для осаждения углеродного материала создают вне области разрядного промежутка дугового разряда в виде компенсированных бестоковых форсгустков углеродной плазмы плотностью 5⋅1012-1⋅1013 см-3, длительностью 200-600 мкс, частотой следования 1-5 Гц. В процессе осаждения углеродного материала проводят стимуляцию углеродной плазмы инертным газом в виде потока ионов с энергией 150-2000 эВ, который направляют перпендикулярно потоку углеродной плазмы. Затем подложку с осажденными на ней серебром и углеродным материалом извлекают из вакуумной камеры и отжигают на воздухе при температуре 400°с в течение 10 минут. Изготавливают углеродный материал, содержащий металл, с новыми свойствами, например, электропроводностью и прозрачностью.

Изобретение относится к нанотехнологии и наноструктурам, в частности углеродным наноматериалам, и может быть использовано при получении материалов для техники и энергетики, в частности, для производства деталей, которые обладают, например, электропроводящими или свойствами прозрачности. Такие материалы могут быть использованы при изготовлении электродов, защитных покрытий и т.п.

Одним из распространенных способов получения углеродных и металлических наноматериалов является способ лазерной абляции углеродной или металлической мишени. Материал подвергается воздействию лазерного облучения большой мощности, в результате чего происходит испарение атомов и кластеров с поверхности и последующая их конденсация в наночастицы.

Известен способ получения углеродных и металлических материалов в процессе диссоциации исходных углеродосодержащих и металлосодержащих молекул при помощи дугового электрического разряда с последующим охлаждением продуктов диссоциации и их конденсацией (Zeng Η., Zhu L., Hao G.M., Sheng R.S. // Carbon 1998, 36 (3), 259-61). Недостатком этих способов получения наноматериалов является неопределенность концентраций и состава продуктов абляции, что приводит к неопределенности свойств получаемого материала.

Известен способ получения наноматериала в процессе горения углеводородов в пламенах (MinutoloP., Gambi G. and A.D'Alessio // Twenty-seventh symposium (international) on combustion, the combustion institute, 1998, pp. 1461-1469). Добавляя различные присадки и меняя характеристики пламени, можно получать широкий спектр наноматериалов. Однако и для этого способа можно отметить недостатки, присущие вышеупомянутым способам. К тому же наличие кислорода в процессе горения приводит к частичному окислению углерода и особенно металлов.

Известен способ изготовления углеродного наноматериала, содержащего металл, в виде пленки, имеющей в своем составе в качестве основных элементов углерод, кремний, металл, кислород и водород. Способ заключается в том, что в вакуумной камере размещают держатель с подложкой из диэлектрического материала, подают на держатель подложки напряжение 0,3-5,0 кВ с частотой в диапазоне от 1 до 25 мГц и поддерживают температуру подложки в пределах от 200 до 500°С, в вакуумной камере создают газоразрядную плазму, для чего используют аргон, с энергетической плотностью более 5 кВт час/грамм-атом углеродных частиц, в созданную газоразрядную плазму испаряют углеродсодержащий материал, в качестве которого используют органосилоксан, нагретый до температуры 500-800°С, который при разложении в плазме служит источником углерода, кремния, кислорода и водорода, затем в вакуумную камеру с газоразрядной плазмой вводят пучок частиц легирующего материала, например металла, в виде атомов или ионов, осуществляют осаждение на подложку атомов или ионов углерода, кремния, кислорода и водорода, а также атомов или ионов металла и получают проводящую углеродную нанокомпозитную пленку (см. Патент RU 2118206, 1998).

Известен способ изготовления углерод- и металлосодержащего наноматериала в виде пленки, имеющей в своем составе в качестве основных элементов углерод, кремний, металл, кислород, водород и расположенной на диэлектрической подложке (см., например, патент США 5352493, 1994). Способ включает осаждение в вакууме на подложку из диэлектрического материала испаряемого в вакууме серебра и с помощью плазмы испаряемого в вакууме углеродного материала.

Полученная пленка представляет собой аморфную изотропную структуру, включающую в себя три сети. Основной матричной сетью является алмазоподобная углеродная пленка. Однако полученные пленки имеют высокое электрическое сопротивление, выше значений, упоминаемых в описании к указанному патенту, возможно, из-за барьерных сопротивлений на границах раздела между кластерами. В структуре пленки, изготовленной по описанному выше способу, наблюдаются нанокластеры размером (30-500) А, определяемые исследованиями в туннельном микроскопе. Очевидно, из-за появляющейся при этом пористости пленки в условиях высоких температур в присутствии атмосферы кислорода происходит повышенная диффузия кислорода в пленку, сопровождаемая выгоранием углерода при высоких температурах.

Способ направлен на получение пленок с однородным по объему составом. Выбор легирующего материала диктуется задаваемыми свойствами пленок, которые требуется получить.

Однако свойства полученного таким способом материала, содержащего в составе металл, в основном обусловлены свойствами этого металла в сочетании с углеродным материалом, например, электропроводностью.

Задачей заявляемого изобретения является создание способа изготовления углеродного наноматериала, содержащего металл, в виде пленки, имеющей новые свойства, которые расширяют диапазон промышленного применения такого материала.

Техническим результатом заявляемого изобретения является получение нового свойства углеродного материала, содержащего металл.

Этот результат достигается тем, что при получении углеродного наноматериала, содержащего металл, включающем осаждение в вакууме на подложку из диэлектрического материала испаряемого в вакууме серебра и с помощью плазмы испаряемого в вакууме углеродного материала, согласно изобретению осаждение серебра осуществляют перед осаждением углеродного материала, испарение углеродного материала, в качестве которого используют графит, осуществляют импульсным дуговым разрядом, плазму для осаждения углеродного материала создают вне области разрядного промежутка дугового разряда в виде компенсированных бестоковых форсгустков углеродной плазмы плотностью 5⋅1012-1⋅1013 см-3, длительностью 200-600 мкс, частотой следования 1-5 Гц, при этом в процессе осаждения углеродного материала проводят стимуляцию углеродной плазмы инертным газом в виде потока ионов с энергией 150-2000 эВ, который направляют перпендикулярно потоку углеродной плазмы, после чего подложку с осажденными на ней серебром и углеродным материалом извлекают из вакуумной камеры и отжигают на воздухе при температуре 400°С в течение 10 минут.

Способ получения углеродного наноматериала, содержащего металл, включающий осаждение в вакууме на подложку из диэлектрического материала испаряемого в вакууме серебра и с помощью плазмы испаряемого в вакууме углеродного материала, отличающийся тем, что осаждение серебра осуществляют перед осаждением углеродного материала, испарение углеродного материала, в качестве которого используют графит, осуществляют импульсным дуговым разрядом, плазму для осаждения углеродного материала создают вне области разрядного промежутка дугового разряда в виде компенсированных бестоковых форсгустков углеродной плазмы плотностью 5⋅1012-1⋅1013 см-3, длительностью 200-600 мкс, частотой следования 1-5 Гц, при этом в процессе осаждения углеродного материала проводят стимуляцию углеродной плазмы инертным газом в виде потока ионов с энергией 150-2000 эВ, который направляют перпендикулярно потоку углеродной плазмы, после чего подложку с осажденными на ней серебром и углеродным материалом извлекают из вакуумной камеры и отжигают на воздухе при температуре 400°С в течение 10 мин.

Существует изобретение «Углеродный полимер» (Патент RU, заявка 2003135857, МПК С01В 31/00, С30В 29/04).

Формула изобретения

1. Углеродный полимер на основе гомеотропно ориентированных и связанных в цепочке атомов углерода, отличающийся тем, что он выполнен в виде монокристаллической структуры с sp-sp3гибридизацией.

2. Углеродный полимер по п. 1, отличающийся тем, что монокристаллическая структура имеет плотную упаковку атомов углерода.

3. Углеродный полимер по п. 1, отличающийся тем, что расстояние между соседними атомами углерода в одной цепочке составляет от 1,21 до 1,37 А.

4. Углеродный полимер по п. 1, отличающийся тем, что углеродный полимер имеет двух- или трехмерную структуру линейно-цепочечного углерода с гомеотропным типом ориентации атомов углерода и расстоянием между цепочками углерода от 3,97 до 5,11 А.

5. Углеродный полимер по п. 1, отличающийся тем, что в монокристаллической структуре и/или на поверхности монокристаллической структуры расположены адсорбционные центры, содержащие группы химических элементов (Ν), (О), (Н), (ОН), (NHX) по отдельности или в комбинации друг с другом.

6. Углеродный полимер по п. 1, отличающийся тем, что плотность углеродного полимера составляет от 2,6 до 3,4 г/см3.

7. Углеродный полимер по п. 1, отличающийся тем, что выполнен в виде пленки.

8. Углеродный полимер по п. 1, отличающийся тем, что углеродный полимер является тромборезистентным биосовместимым материалом.

9. Углеродный полимер по п. 1, отличающийся тем, что углеродный полимер соединен с другими материалами посредством атомов углерода и/или адсорбционных центров.

Известен «Способ создания трехмерных структур на основе углерода» (Патент RU, заявка 2012149074 МПК С01В 31/02, С23С 14/06, В82В 3/00, B82Y 40/00).

1. Способ создания комбинированных структур графена или графана и линейно-цепочечного sр1 углерода (ЛЦУ), основан на испарении графита в вакууме и конденсации углерода в виде линейных цепочек sр1 углерода на решетке графена или графана перпендикулярно их поверхности, и на образовании гексагональной плотноупакованной структуры ЛЦУ, химически связанной с поверхностью графена или графана.

2. Способ по п. 1, отличающийся тем, что при числе слоев ЛЦУ больше одного, слои идентичны и статистически смещены относительно друг друга.

3. Способ по п. 1, отличающийся тем, что пленка ЛЦУ может быть предварительно легирована атомами других химических элементов в стадии ее получения.

4. Способ по п. 1, отличающийся тем, что пленка ЛЦУ осаждается на поверхность графена или графана при заданных условиях роста (энергия импульса, время импульса и длительность импульса дугового разряда углеродного источника, температура углеродного источника, ионная стимуляция).

5. Способ по п. 4, отличающийся тем, что в узлы цепочек ЛЦУ могут быть осаждены атомы металла или неметалла.

6. Способ по п. 5, отличающийся тем, что на атомы металла или неметалла наносятся линейные цепочки углерода, химически связанные с атомами металла или неметалла.

7. Способ по п. 6, отличающийся тем, что на поверхность ЛЦУ наносится слой металла или неметалла напылением, осаждением, химическим или электрохимическим способом.

8. Способ по п. 7, отличающийся тем, что на участок металла или неметалла осуществляется локальное воздействие путем нагрева или охлаждения, электромагнитной, магнитной, электрической обработкой участков металла или неметалла, находящегося в контакте с ЛЦУ структурой или за счет электрохимического воздействия в сканирующем туннельном микроскопе и атомы металла или неметалла интеркалируются в ЛЦУ структуру.

9. Способ по п. 8, отличающийся тем, что перед операцией локального нагрева пленки металла или неметалла температура может быть изменена за счет охлаждения или нагрева.

10. Способ по п. 8, отличающийся тем, что остаточная пленка металла или неметалла может быть удалена.

11. Способ по п. 8, отличающийся тем, что локальный участок на пленке ЛЦУ может содержать несколько слоев разнородных металлов или неметаллов.

12. Способ по п. П, отличающийся тем, что могут одновременно интеркалироваться атомы разнородных металлов или неметаллов.

13. Способ по п. 8, отличающийся тем, что способ может быть реализован в газовой среде или вакууме.

14. Способ по п. 13, отличающийся тем, что газовая среда может быть использована для создания защитного покрытия или легирования.

15. Способ по п. 8, отличающийся тем, что для локального воздействия используется движение пленки относительно луча или луча относительно пленки.

16. Способ по п. 8, отличающийся тем, что для получения структур с заданными электрическим свойствами используются материалы с различными электрическими свойствами: проводники, полупроводники, изоляторы.

17. Способ по п. 8, отличающийся тем, что для получения структур с заданными магнитными свойствами используются материалы с различными магнитными свойствами: ферро-, пара- и диамагнетики.

18. Способ по п. 1, отличающийся тем, что для создания слоистых структур пп. 2-17 могут последовательно многократно применяться.

Существует изобретение «Способ получения покрытий карбина» (Патент RU №2542207 МПК С23С 14/06, С23С 14/12, С23С 14/46) Изобретение относится к способу получения покрытий карбина и может быть использовано для создания новых композиционных биосовместимых покрытий, требующих химической инертности, высокой твердости, низкого трения и высокой теплопроводности. Процесс ведут в две стадии: на первой стадии распылением графита ионным пучком килоэлектронвольтных энергий в вакууме осаждают микронных толщин углеродное покрытие. На второй стадии осуществляют термодинамический нагрев покрытия в вакууме ускоренным пучком электронов секундной длительности, обеспечивая твердофазные превращения графита в карбин. Процесс прямого твердотельного фазового превращения графита в карбин, обеспечивающий высокую вероятность образования карбина, ведут при температуре 1500-1600 K в течение 1-2 с. Технический результат - повышение эффективности процесса благодаря оптимизации технологических параметров достижения устойчивого твердофазного превращения графита в карбин интенсивным электронным пучком, задающим высокое содержание углеродных фаз с sp валентной гибритизацией электронов.

Изобретение относится к технике нанесения покрытий путем проведения неравновесных процессов в вакууме распылением ионным пучком и последующим облучением углеродного покрытия электронным пучком, может быть использовано для создания электрофотографических носителей изображения, новых композиционных биосовместимых покрытий, требующих химической инертности, высокой твердости, низкого трения и высокой теплопроводности.

Общеизвестно, углерод может существовать в трех валентных состояниях, соответствующих различным типам гибридизации атомных орбиталей, sp3гибридизация соответствует алмазу, sp2-графиту и sp- линейно-цепочечному углероду (карбин). В фуллеренах имеют место два типа гибридизации - sp3 и sp2. Линейно-цепочечные структуры углерода весьма разнообразны. Они различаются типом внутрицепочечных связей, длиной цепочек, расстоянием между атомами внутри цепочки и расстояниями между линейными фрагментами, степенью упорядоченности взаимного расположения цепочек. Цепочки могут образовывать аморфную систему, двумерно- и трехмерно-упорядоченные кристаллы. Известны две основные модификации цепочек, отличающиеся типом внутрицепочечных связей. Кумуленовая модификация (β-карбин) построена на основе двойных связей: =с=с=с= и полииновая модификация (α-карбин), в которой чередуются тройные и одинарные связи: -с≡с-с≡с-. Наиболее распространенные методы синтеза карбина подразделяются на химические методы, методы осаждения углерода из газовой фазы и термодинамические методы, связанные с воздействием на исходный материал высокой температуры или высоких температуры и давления.

Изобретение позволяет устранить указанные недостатки прототипа, повысить эффективность процесса, благодаря тепловому воздействию электронным пучком на графитовое покрытие, сформированное распылением ионным пучком, увеличить коэффициент преобразования графита в карбин. Отсутствует необходимость использования углерод содержащих опасных и токсичных газов. Общеизвестно (Weissmantel С. Ion beam deposition of special film structures // J. Vac. Sci. And technol. 1981. V.18. №2. P.179-185), распылением графита и воздействием на структуру углеродного конденсата ионными пучками достигнуты приемлемые для ряда технологических применений условия роста слоев углерода алмазоподобной структуры, которые широко используются для создания структур твердотельной микро-, акусто- и эмиссионной электроники.

В изобретении реализованы новые двухстадийные процессы выращивания покрытий с высоким содержанием карбиновой фазы. Сначала ведут нанесение покрытия распылением ионным пучком графита, затем высокотемпературная обработка покрытия интенсивным электронным пучком при низких давлениях ~10-3 Па. На первой стадии частицы, выбиваемые падающими на графитовую мишень ионами килоэлектронвольтных энергий, конденсируются в вакууме на термостойкой подложке. Вторая стадия (быстрая кристаллизация) включает облучение выращенного распылением ионным пучком покрытия углерода пучком электронов секундной длительности, причем температура электронного нагрева ниже температуры плавления подложки. В результате теплового и ударного воздействия электронного пучка происходило твердотельное фазовое превращение графита в карбин и кристаллизация гексагонального карбина.

Фазовый состав и морфология поверхности полученных углеродных покрытий исследовались с помощью дифракции рентгеновских лучей (дифрактометр Rigaku с CuKa-излучением), инфракрасной спектроскопии (спектрометр UR-20, интервал волновых чисел 700-4000 см-1), комбинационного рассеяния света (использовалась линия 488 нм аргонового лазера, спектрометр Т6400ТА of Dilor-Jobin Yvon-spex и спектрометр ДФС-24, для возбуждения использовали линию гелий-неонового лазера, λ=632,8 нм) и атомно-силовой микроскопии (Digital Instruments, NanoScope 3, Contact Mode, Si3N4 TYPE). Возможность осуществления изобретения с использованием признаков способа, включенных в формулу изобретения, подтверждается примером его практической реализации.

Предложенный способ выращивания покрытий карбина характеризуется неограниченной возможностью получения покрытий с приемлемыми для ряда технологических применений условиями роста. Особенно выделяется управляемый синтез покрытий структуры карбина в широкой области свойств, посредством управления параметрами и характеристиками ионного распыления и электронного облучения, задающими высокое содержание углеродных фаз с sp валентной гибридизацией электронов.

Способ получения покрытия карбина на подложке, характеризующийся тем, что осуществляют распыление мишени из графита ионным пучком в вакууме и нагрев осажденного углеродного слоя, при этом используют ионный пучок с энергией ионов 4 кэВ смеси аргона и водорода в вакууме 6,6⋅10-3 Па, осаждают углеродное покрытие толщиной ≤6 мкм, а нагрев осажденного углеродного слоя осуществляют облучением пучком электронов мощностью 100-200 Вт длительностью 1-2 с.

Существует «Устройство для синтеза кристаллического карбина» (Патент RU №2327514, МПК B01J 3/08, С01В 31/02, C08F 8/26) Изобретение относится к области неорганической химии углерода, конкретно к ультрадисперсным углеродным материалам, и может быть использовано для получения новых композиционных материалов, в частности кристаллического карбина. Устройство для синтеза кристаллического карбина содержит вертикально смонтированные и последовательно расположенные основание, корпус с камерой, в которой размещена ампула сохранения с графитом, ударник в виде металлического диска и заряд взрывчатого вещества. Над взрывчатым веществом размещен генератор плоской ударной волны, составляющий с взрывчатым веществом пиротехнический заряд, под взрывчатым веществом установлено направляющее стальное кольцо, в полости которого размещен ударник из алюминия, расположенный над корпусом, стальная ампула сохранения включает основание и крышку, скрепленные между собой резьбовым соединением, при этом во внутреннем объеме ампулы размещен вкладыш в виде стального диска с цилиндрическим углублением в центральной части и установленным в нем диском из фторопласта диаметром, равным диаметру цилиндрического углубления, причем поверхность диска выстлана расположенными внахлест между собой чешуйками фольги графита монохроматорного качества с плотностью не менее 2,2 г/см3, толщиной 10-20 мкм и с ориентацией кристаллографической оси "с" перпендикулярно плоскости фронта ударной волны, при этом цилиндрическое углубление закрыто другим диском из фторопласта и медной пробкой. Конструкция устройства позволяет получать химически чистый кристаллический карбин с малым содержанием посторонних примесей и аморфной фазы.

Наиболее близким технически решением является способ, описанный в работе (С.М. Аракелян и др. Проблема получения аллотропных форм углерода: возможный лазерный синтез карбина при воздействии на углеродные мишени в воде // Сборник трудов 10й Международной конференции «Углерод: фундаментальные проблемы науки, материаловедение, технология» ISBN 978-5-89513-398-9, Москва, Троицк с. 32-34 (2016)) Для синтеза карбина использовались коллоидные системы на водной основе, предварительно полученные при воздействии высокоэнергетического (до 10 Дж в импульсе) лазерного излучения (с миллисекундной длительностью импульсов) на мишени из шунгита, с последующим облучением коллоида лазерными импульсами наносекудной длительности. Выбор шунгита был связан с тем, что он обладает аморфной структурой с наличием в ней фуллеренов натурального происхождения и наноструктурированного углерода. Для облучения данной коллоидной системы использовался Yb-волоконный лазер с длительностью импульса 100 нс, энергией в импульсе - до 1 мДж и частотой следования импульсов - 20 кГц. Это позволило реализовать фрагментацию частиц в коллоиде и обеспечить самосборку углеродных цепочек.

Описание метода

Предлагаемый метод не имеет аналогов и позволяет получать методом лазерного воздействия линейные цепочки углерода, стабилизированные золотыми наночастицами в жидкой среде. Использование жидкой среды способствует стабилизации линейной формы цепочечного углерода: позволяет хранить, транспортировать и осаждать из жидкой фазы получаемые материалы на любые поверхности. В отличие от представленных выше способов, метод не требует создания специальных условий атмосферы и позволяет проводить формирование структур при нормальных условиях окружающей среды в условиях локального лазерного воздействия. Предлагаемый метод позволяет получать устойчивые углеродные структуры варьированных линейных размеров в диапазоне 100 нм до 1000 нм.

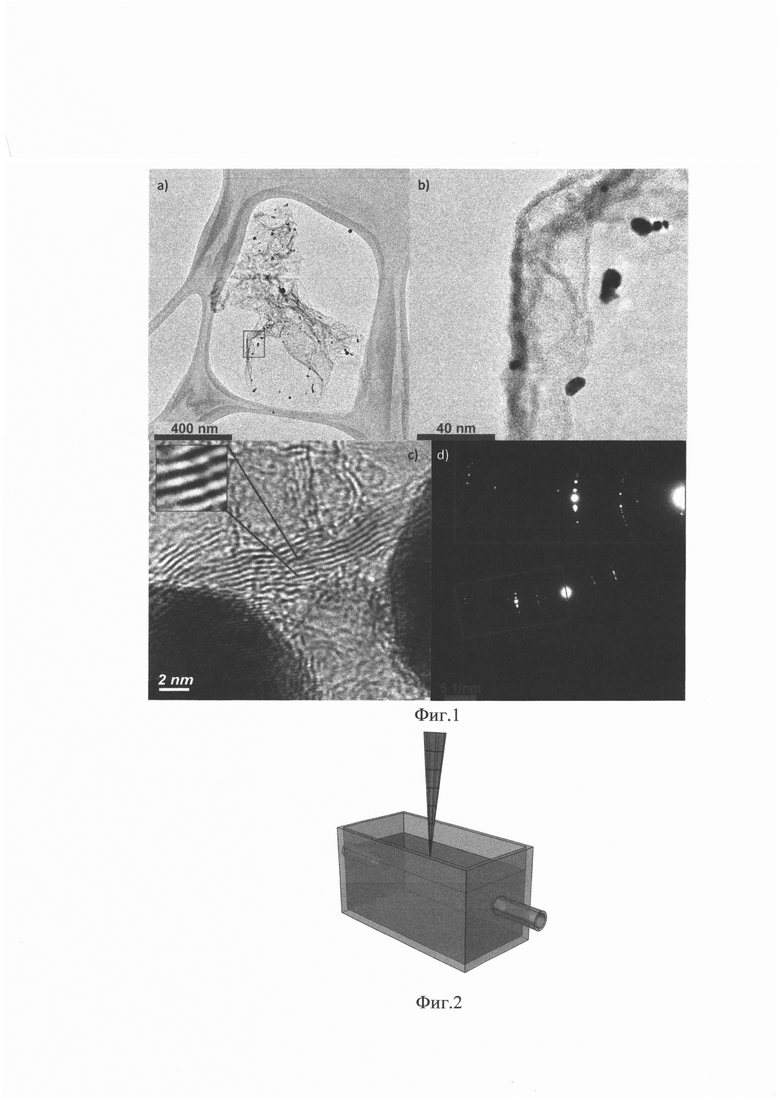

Получение линейных цепочек углерода в процессе лазерного расщепления аморфных углеродных наночастиц в жидкости происходит, когда энергия лазерного воздействия не превышает энергии связи на одни атом (7 эВ/атом), что приводит к разрушению участков графитовых плоскостей за счет наличия большого количества дефектов в исходном аморфном прекурсоре. При этом принципиально важно, что реализуется расщепление не на отдельные атомы, а на фрагменты цепей. Использование жидкого растворителя в качестве среды и золотых наночастиц в качестве центров роста, позволяет обеспечить стабилизацию структур на начальной стадии роста (в процессе самосборки) за счет компенсации растущих механических напряжений в цепи и искажения Пайерлса (Фиг. 1 показывает изображения просвечивающей микроскопии, где на разных масштабах (фиг.1a, 1b, 1 с) видны золотые наночастицы в виде темных сфер и карбиновые цепи, растянутые между ними. Дифракционная картина (фиг.1d), собранная с участка рис фиг.1а по расположению точек на сферах разного диаметра доказывает присутствие одномерной структуры с длиной связей, характерной для полииновой формы карбина).

В качестве жидкой среды использовалась дистиллированная вода. Как было показано при лазерной абляции в воздухе, в процессе взаимодействия происходит связывание «свободных» атомов углерода с кислородом и образование летучих соединений, не влияющих на структуру осажденного слоя, поэтому при воздействии в воде - можно ожидать аналогичных эффектов.

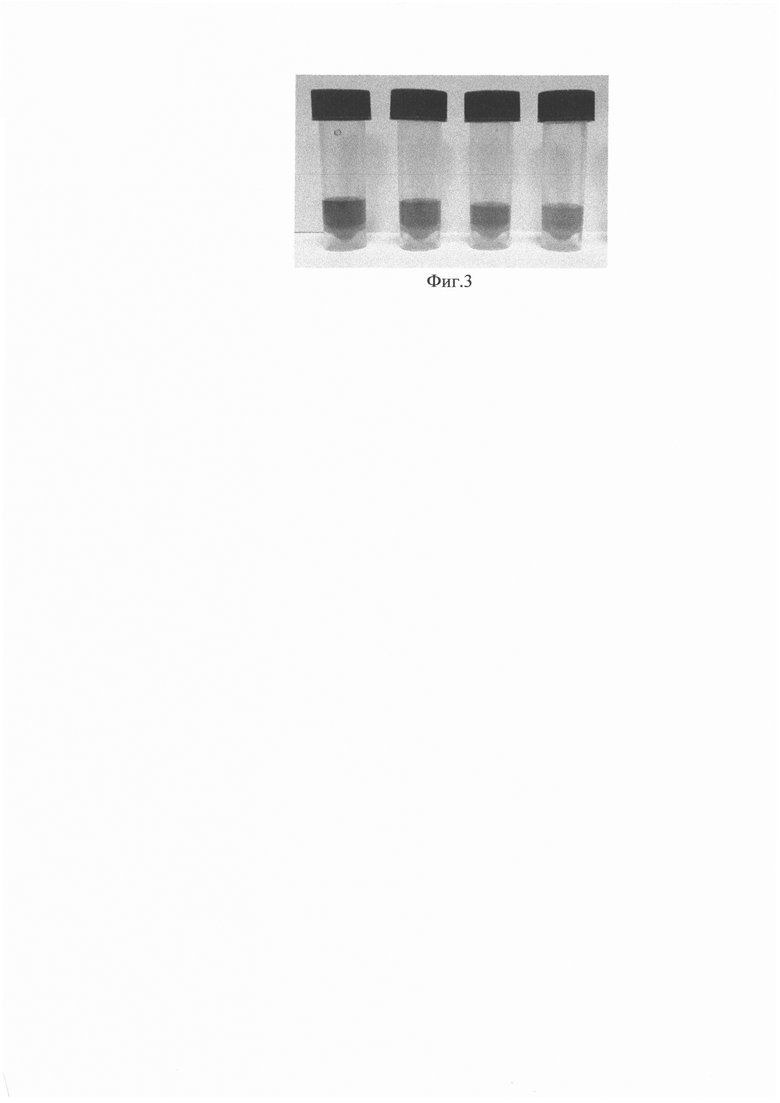

В качестве лазерного источника использовался иттербиевый волоконный лазер (λ=1.06 мкм) с длительностью лазерного импульса 100 нс, частотой следования импульсов 20 кГц и энергией в импульсе 1 мкДж. Излучение лазера фокусировалось в пучок диаметром 50 мкм, в объеме коллоида в проточной кювете замкнутого типа (Фиг. 2); скорость сканирования луча по объему коллоида варьировалась от 1 мм/с до 10 мм/с, расход жидкости составлял от 1 до 10 мл/мин. Время облучения изменялось от 5 мин до 15 мин с учетом того, что характерное время конверсии графит-карбин составляет 25 с. Таким образом, времени облучения заведомо достаточно для формирования карбиновых структур. При этом энергия, которая поглощается частицами с размером 100 нм, должна обеспечивать, как было отмечено выше, частичную фрагментацию частиц без разрушения линейных связей.

Для условий наших экспериментов максимальная температура Т_max не превышала 4000 K. Поэтому, очевидно, что при воздействии одиночного импульса не будет достигаться температура сублимации углерода ~5000 K . Однако в условиях многоимпульсного воздействия с учетом того, что будут реализованы условия для фазового перехода окружающей частицы жидкости, возможно достижение температур близких к температуре сублимации углерода. Принципиально, что условия для возможного формирования карбина будут реализованы в нашем случае существенно раньше как по температуре, так и по давлению (в условиях лазерного воздействия, с параметрами типичными для проведенных исследований, возможно достижение давления до 5 атмосфер).

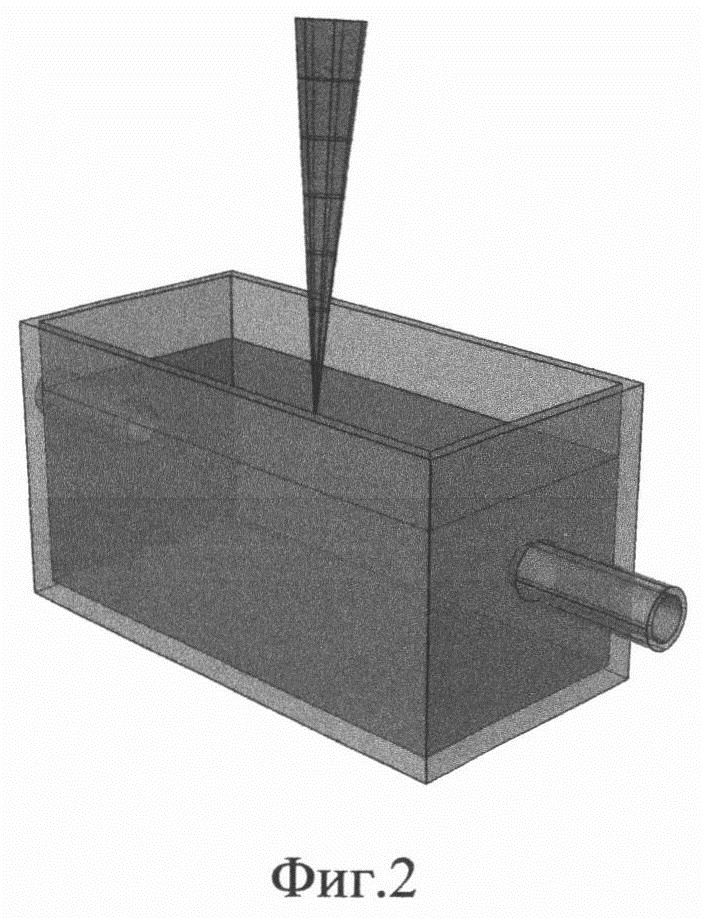

В процессе лазерного воздействия наблюдалось «просветление» коллоидных систем (Фиг. 3), что можно связать с синтезом карбина, при образовании которого и должен наблюдаться этот эффект.

Исследование на лазерном анализаторе размеров частиц показывает, как меняются диаметры дисперсной фазы коллоида в зависимости от времени воздействия. При воздействии лазера с наносекундной длительностью импульсов распределение частиц по размерам со временем становится бимодальным, поскольку наравне с фрагментацией частиц в области взаимодействия с излучением в периферийном объеме коллоида наблюдается конкурирующий процесс - агрегация. Однако средний размер частиц в системе уменьшается при увеличении времени воздействия. В целом такое поведение коллоидных систем согласуется с типичными механизмами лазерной фрагментации жидкостных систем.

Первый максимум гистограммы сдвигается в область малых размеров (до 10 нм); при этом распределение частиц сужается, а второй максимум сдвигается в область 30 нм. Дальнейшее лазерное воздействие не приводит к существенному изменению - нет поглощения размеров частиц. Можно предположить, что частицы со столь малыми размерами становятся «прозрачными» для лазерного излучения на длине волны 1,06 мкм и поэтому более длительное его воздействие не изменяет размеров частиц в объеме коллоида.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО НАНОМАТЕРИАЛА, СОДЕРЖАЩЕГО МЕТАЛЛ | 2007 |

|

RU2360036C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛСОДЕРЖАЩЕГО УГЛЕРОДНОГО НАНОМАТЕРИАЛА | 2012 |

|

RU2499850C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА УСТРОЙСТВА И ИНСТРУМЕНТЫ ДЛЯ ОСТЕОСИНТЕЗА, ОРТОПЕДИЧЕСКИЕ ИМПЛАНТАТЫ ИЗ МЕТАЛЛА | 2018 |

|

RU2697855C1 |

| Способ формирования металлуглеродных комплексов на основе наночастиц шунгита, золота и серебра | 2015 |

|

RU2618484C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ КАРБИНА | 2013 |

|

RU2542207C2 |

| БИОКАРБОН, СПОСОБ ЕГО ПОЛУЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2095464C1 |

| ДАТЧИК ВЛАЖНОСТИ | 2016 |

|

RU2647168C2 |

| ПЛЁНКА ДВУМЕРНО УПОРЯДОЧЕННОГО ЛИНЕЙНО-ЦЕПОЧЕЧНОГО УГЛЕРОДА И СПОСОБ ЕЁ ПОЛУЧЕНИЯ | 2013 |

|

RU2564288C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ АЛМАЗОПОДОБНОГО УГЛЕРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2567770C2 |

| СПОСОБ ОСАЖДЕНИЯ ПОЛУПРОВОДНИКОВЫХ НАНОЧАСТИЦ ХАЛЬКОГЕНИДОВ СВИНЦА ИЗ КОЛЛОИДНЫХ РАСТВОРОВ | 2015 |

|

RU2587537C1 |

Изобретение относится к нанотехнологии, технике и энергетике, и может быть использовано при получении прозрачных материалов с металлической проводимостью или с полупроводниковыми свойствами. В проточную кювету помещают дистиллированную воду, содержащую предварительно сформированные аморфные микрочастицы шунгитного углерода и сферические золотые наночастицы размером 10 нм. Воздействуют лазерным излучением с длиной волны в ИК диапазоне, энергией 1 мкДж с длительностью импульса 100 нс при давлении до 5 атм. Полученные цепочки карбина, стабилизированные золотыми наночастицами, имеют длину от 100 до 1000 нм. Способ прост за счёт отсутствия использования специальной атмосферы. 3 ил.

Способ получения карбина, заключающийся в лазерном воздействии волн ИК диапазона энергией 1 мкДж с длительностью импульса 100 нс при давлении до 5 атм в проточной кювете с дистиллированной водой, содержащей предварительно сформированные аморфные микрочастицы шунгитного углерода в присутствии сферических 10 нм золотых наночастиц.

| АРАКЕЛЯН С.М | |||

| и др., Проблема получения аллотропных форм углерода: возможный лазерный синтез карбина при воздействии на углеродные мишени в воде, Сб | |||

| тезисов докладов Х Международной конференции "Углерод: фундаментальные проблемы науки, материаловедение, технология", Москва, г.Троицк, 2016, с.с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| RU 2003135857 A, 20.05.2005 | |||

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО НАНОМАТЕРИАЛА, СОДЕРЖАЩЕГО МЕТАЛЛ | 2007 |

|

RU2360036C1 |

Авторы

Даты

2021-03-02—Публикация

2019-10-15—Подача