Изобретение относится к области получения пленок и может быть использовано в медицине, оптике, микроэлектронике.

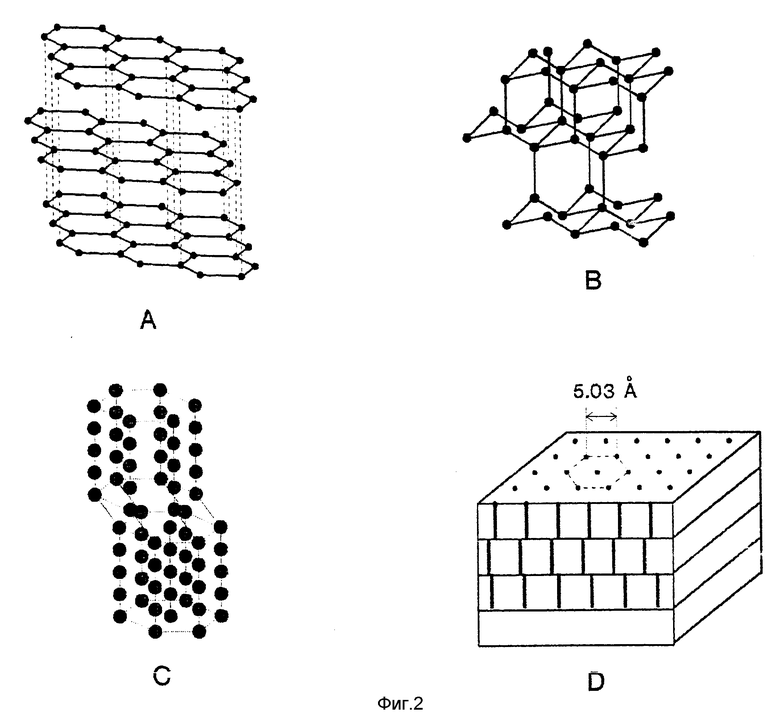

Элементарный углерод распространен в природе в виде двух широко известных аллотропных форм алмаза и графита, существующих в виде нескольких полиморфных модификаций. Алмаз трехмерный (пространственный) полимер углерода, тетраэдрический углерод, в котором каждый атом углерода соединен с четырьмя другими равномерно распределенными в пространстве, четырьмя одинаковыми связями длиной 1,54  . Алмаз диэлектрик. Минимальный структурный фрагмент алмазный тетраэдр.

. Алмаз диэлектрик. Минимальный структурный фрагмент алмазный тетраэдр.

Графит двумерный (плоскостной) полимер углерода, слоистый тригональный углерод, каждый атом углерода соединен с тремя другими равномерно распределенными в плоскости тремя одинаковыми связями длиной 1,42  . Слои взаимоориентированы и располагаются на расстоянии 3,35

. Слои взаимоориентированы и располагаются на расстоянии 3,35  . Графит - проводник. Основной элемент структуры бензольное кольцо.

. Графит - проводник. Основной элемент структуры бензольное кольцо.

Известна третья аллотропная форма углерода карбин, который является по своей структуре наиболее близким к заявляемому биокарбону.

Карбин линейно-цепочечный полупроводниковый углерод. Основной структурный элемент углеродная цепочка, в которой каждый атом углерода соединен с двумя ближайшими соседними, расположенными вдоль одной прямой одинаковыми связями длиной 1,37  . Минимальный структурный фрагмент, из совокупности которых может быть построен весь кристалл, гексагональная призма. По углам располагаются изогнутые цепочки. Изгибы разделяют призму на две половины. В центре нижней половины располагается прямая цепочка. В верхней половине таковая отсутствует. В этой вакансии могут расположиться атомы примеси. Пока неизвестны кристаллы размером больше 1 мк (Известия Академии наук. Серия химическая, 1993, 3, с.450). Карбин был впервые получен в 1969 г. методом окислительной полигидроконденсации ацетилена (В.В.Коршак, В.И.Касаточкин и др. ДАН СССР 136, 1342, 1960).

. Минимальный структурный фрагмент, из совокупности которых может быть построен весь кристалл, гексагональная призма. По углам располагаются изогнутые цепочки. Изгибы разделяют призму на две половины. В центре нижней половины располагается прямая цепочка. В верхней половине таковая отсутствует. В этой вакансии могут расположиться атомы примеси. Пока неизвестны кристаллы размером больше 1 мк (Известия Академии наук. Серия химическая, 1993, 3, с.450). Карбин был впервые получен в 1969 г. методом окислительной полигидроконденсации ацетилена (В.В.Коршак, В.И.Касаточкин и др. ДАН СССР 136, 1342, 1960).

Карбин может быть представлен состоящим из чередующихся регулярно смещенных химически связанных слоев, каждый слой карбина состоит из плотноупакованных цепочек углерода и окружен двумя слоями, регулярно смещенных друг относительно друга и химически соединенных. В каждом слое имеется упорядоченная решетка цепочечных вакансий (Carbon V.30, 2, pp. 213-221, 1992 Yy. P. Kudryavtsev, S.E.Evsyukov).

Предлагаемый биокарбон основан на образующих слой линейных цепочках углерода, ориентированных нормально к поверхности слоя, при этом линейные цепочки углерода, образующие слой, организованы в гексагональные плотно упакованные структуры с расстоянием между цепочками 4,8-5,03  , при этом при наличии числа слоев больше одного слои идентичны и статистически смещены друг относительно друга. Карбин является ближайшим аналогом биокарбона, так как в его структуре можно усмотреть слои линейных цепочек углерода, отвечающие верхней и нижней половинам гексагональной призмы минимального структурного фрагмента карбина. При этом линейные цепочки также ориентированы нормально к поверхности слоя. Слои линейных цепочек углерода различны. В "верхнем" слое цепочки образуют гексагональную плотноупакованную призму, а "нижний" слой отличается от "верхнего" наличием упорядоченной решетки цепочечных вакансий. В структуре карбина слои чередуются и регулярно смещены друг относительно друга. Слои химически связаны. В карбине линейные цепочки разделены изгибами, в области изгибов, несущих нескомпенсированный заряд, имеет место электростатическое воздействие, в зависимости от линейной плотности изгибов изменяется общая сила взаимодействия и соответственно расстояние между цепочками и постоянная решетки карбина (d 4,5-5,3

, при этом при наличии числа слоев больше одного слои идентичны и статистически смещены друг относительно друга. Карбин является ближайшим аналогом биокарбона, так как в его структуре можно усмотреть слои линейных цепочек углерода, отвечающие верхней и нижней половинам гексагональной призмы минимального структурного фрагмента карбина. При этом линейные цепочки также ориентированы нормально к поверхности слоя. Слои линейных цепочек углерода различны. В "верхнем" слое цепочки образуют гексагональную плотноупакованную призму, а "нижний" слой отличается от "верхнего" наличием упорядоченной решетки цепочечных вакансий. В структуре карбина слои чередуются и регулярно смещены друг относительно друга. Слои химически связаны. В карбине линейные цепочки разделены изгибами, в области изгибов, несущих нескомпенсированный заряд, имеет место электростатическое воздействие, в зависимости от линейной плотности изгибов изменяется общая сила взаимодействия и соответственно расстояние между цепочками и постоянная решетки карбина (d 4,5-5,3  ). Карбин - трехмерноупорядоченная структура.

). Карбин - трехмерноупорядоченная структура.

Биокарбин является двумерноупорядоченной структурой. В биокарбоне линейные цепочки углерода, образующие слои, прямые и короткие и организованы в гексагональные плотноупакованные структуры с расстоянием между цепочками 4,8

5,03  . Слой может быть один, но при наличии числа слоев больше одного слои идентичны и статистически смещены друг относительно друга. В биокарбоне взаимодействие обусловлено ван-дер-ваальсовскими силами. Это определяет расстояние между ними 4,8 5,03

. Слой может быть один, но при наличии числа слоев больше одного слои идентичны и статистически смещены друг относительно друга. В биокарбоне взаимодействие обусловлено ван-дер-ваальсовскими силами. Это определяет расстояние между ними 4,8 5,03  .

.

Основным структурным элементом биокарбона, так же как и у карбина, является углеродная цепочка, состоящая из углеродных атомов, каждый из которых соединен двумя валентными связями длиной 1,32  , угол между которыми составляет 180o.

, угол между которыми составляет 180o.

Под воздействием ионного облучения и легирования примесями структура биокарбона может изменяться. Это происходит путем:

регулярного сшивания цепочек соседних слоев,

разбиения цепочки на линейные фрагменты,

образования изгибов между ними (длина линейных фрагментов и соответственно число изгибов определяются параметрами ионного облучения, количеством введенной примеси и температурой).

Это в свою очередь приводит к трехмерному упорядочению кристаллизации биокарбона и перехода его в карбин. Процессы перестройки обратимы и при повышении температуры до 800oC система может быть возвращена в исходное состояние. В условиях системы живого организма биокарбоновая система может стать самоорганизующейся, подстраивающейся под структуру нарастающего на нее белка за счет внедрения ионов из организма, в целях наиболее полной ассимиляции ее живым организмом. Это делает биокарбон перспективным биосовместимым материалом.

Известен способ изготовления протезов из полимерных материалов с биосовместимым углеродным покрытием (патент США 5133845 НКИ 204-192), в котором биосовместимое углеродное покрытие получают с помощью триодного катодного распыления. Углерод напыляют при низких температурах и давлении в пределах 6•10-4 6•10-9 мбар (6•10-2 - 6•10-1 МПа). Напряжение распыления 2000 3200 В. Ток распыления 0,1 0,3 А. На подложке образуется сплошное турбостратное биосовместимое покрытие с плотностью по меньшей мере 2,1 г/см3. Однако турбостратная структура не является оптимальной для достижения максимальных биологических свойств покрытия.

Известен способ и устройство для изготовления протезов с покрытием биологически совместимой пленкой (патент США 5084151 НКИ 203-192). Способ заключается в том, что покрытие наносят в вакуумной камере при давлении 10-4 10-2 мбар (0,01-1 Па), формируют плазменный пучок и направляют его на углеродный катод. На катод подают высокое напряжение при малом токе. Распыленный углерод направляют на подложку при t 250oC. Покрытие, полученное этим способом, также имеет турбостратную структуру и, следовательно, также не является оптимальным для достижения максимальных биологических свойств покрытия.

Устройство для изготовления протезов с покрытием биологически совместимой пленкой содержит: источник электропитания, вакуумную камеру, состоящую из двух камер: в первой камере установлены источник, формирующий ионный пучок, во второй камере, сообщаемой с первой, размещены углеродный катод, располагаемый в другом конце второй камеры, а также кольцеобразный анод, окружающий углеродный катод, а также средства для охлаждения углеродного катода и анода. Углеродный катод распыляют ионным пучком, подложки располагаются во второй камере.

Недостаток этого способа и устройства, его реализующего, заключается в том, что они также не дают возможности получить углеродную пленку, наносимую в качестве покрытия с требуемыми биосовместимыми свойствами.

Известен способ ионно-стимулированного осаждения карбина (бюллетень секции физики РАЕН, N 1, 1993, стр. 12), который по технической сущности является наиболее близким к предлагаемому способу получения биокарбона. Известный способ ионно-стимулированного осаждения карбина был разработан на основе теоретических и экспериментальных исследований в области ионной стимуляции процессов на поверхности твердого тела.

Способ ионно-стимулированного осаждения карбина заключается в ионно-стимулированной конденсации углерода в высоком вакууме (10 торр): на подложку одновременно или попеременно поступают поток углерода и поток ионов инертного газа (например, аргона). Поток углерода получается термическим испарением или ионным распылением графита. Энергия ионов аргона (Ar), поступающих на подложку, может изменяться в интервале 90-200 эВ, плотность тока ионов на подложке 10-1000 мкА/см2, скорость роста пленки 10-1000  , толщина получаемой пленки 200 1000

, толщина получаемой пленки 200 1000  . Пленки карбина получают попеременным с конденсацией углерода облучением тонами. Пленки, получаемые этим способом, квазиморфны, состоят из аморфной матрицы и микрокристаллических включений. Способ нетехнологичен и не позволяет сформировать пленки на поверхностях относительно большой площади и сложной формы и может быть использован только для нанесения пленок на проводящие и полупроводящие поверхности, тем самым исключается нанесение их на поверхности, выполненные из керамики, полимеров, резины, то есть выполненных из материалов, обычно используемых для изготовления имплантантов.

. Пленки карбина получают попеременным с конденсацией углерода облучением тонами. Пленки, получаемые этим способом, квазиморфны, состоят из аморфной матрицы и микрокристаллических включений. Способ нетехнологичен и не позволяет сформировать пленки на поверхностях относительно большой площади и сложной формы и может быть использован только для нанесения пленок на проводящие и полупроводящие поверхности, тем самым исключается нанесение их на поверхности, выполненные из керамики, полимеров, резины, то есть выполненных из материалов, обычно используемых для изготовления имплантантов.

Общими признаками известного способа получения карбина и способа получения биокарбина являются: испарение графитового катода в вакууме, конденсация углерода на подложку с попеременным облучением подложки ионами инертного газа.

Отличительными существенными признаками заявляемого способа являются следующие: испарение графита осуществляют импульсным дуговым разрядом, создают вне области разрядного промежутка дугового разряда компенсированные бестоковые плазменные форсгустки углеродной плазмы плотностью 5•1012 - 1•1014 см-1, длительностью 200 600 мкс, частотой следования 1 5 Гц, направляют перпендикулярно потоку компенсированных бестоковых форсгустков углеродной плазмы поток ионов инертного газа с энергией 150 2000 эВ, на подложке, находящейся при температуре 20o 50oC, формируют биокарбон в виде образующих слой линейных цепочек углерода, ориентированных нормально к поверхности слоя, а при числе слоев больше одного слои идентичны и статистически смещены друг относительно друга. При этом способ осуществляют при давлении внутри вакуумной камеры 1•-10-1 - 1•10-2 ПА. В качестве инертного газа используют аргон. Биокарбон получают испаряя графит чистотой 99,9% 99,9%

Известно устройство импульсный генератор углеродной плазмы (а.с. 1062308 C 23 C 14/36), которое является наиболее близким к заявляемому устройству по технической сущности. Импульсный генератор углеродной плазмы состоит из: источника электропитания, вакуумной камеры, внутри которой размещены расходуемые катод и анод, выполненные из графита, систему поджига, размещенную перед расходуемым катодом, отделенную вакуумным промежутком от остальных электродов генератора и снабженную кольцевым анодом поджига, охватывающим с зазором расходуемый катод, а также дополнительный кольцевой графитовый электрод, отделенный от поджигаемого электрода диэлектрической вставкой с нанесенной на ее внутреннюю поверхность проводящей пленкой, соединенной с источником электропитания. Известное устройство также не обеспечивает возможности получения углеродной пленки, обладающей свойствами биокарбона. Общими существенными признаками с заявляемым устройством являются: вакуумная камера, внутри которой установлен катод основного разряда, выполненный из графита, анод основного разряда, поджигающий электрод, подложкодержатель, катод вспомогательного разряда, отделенный от поджигающего электрода диэлектрической вставкой, анод вспомогательного разряда, выполненный кольцевым и охватывающим с зазором катод основного разряда, а также источник электропитания. Отличительными существенными признаками являются: выполнение в корпусе вакуумной камеры двух боковых фланцев, оси которых взаимно перпендикулярны, внутри одного из них размещены выполненный в виде цилиндра катод основного разряда, причем внутренняя поверхность анода вспомогательного разряда выполнена с коническим срезом, обращенным вместе с одним из торцев катода основного разряда в сторону анода основного разряда, выполненного в виде двух колец, жестко соединенных металлическими стержнями, установленными с равным шагом по окружности, при этом поджигающий электрод, диэлектрическая вставка, катод вспомогательного разряда выполнены в виде диска, жестко соединены и установлены между анодами основного и вспомогательного разрядов, причем анод вспомогательного разряда, катод основного разряда, поджигающий электрод, катод вспомогательного разряда, диэлектрическая вставка, анод основного разряда установлены соосно с подложкодержателем, установленным внутри вакуумной камеры в заанодном пространстве с возможностью планетарного вращения вокруг вертикальной оси и электрически соединенным с корпусом вакуумной камеры, причем внутри другого бокового фланца вакуумной камеры установлен ионный источник облучения подложки, сообщаемый с вакуумной камерой кольцевым отверстием, а также устройство содержит конденсатор и индуктивность, один вывод которой подключен к катоду основного разряда, а другой вывод соединен с отрицательно заряженной подкладкой конденсатора, положительно заряженная обкладка которого соединена с анодом основного разряда, при этом выводы источника электропитания подключены к соответствующим обкладкам конденсатора. Отличительным признаком также является то, что катод основного разряда выполнен из графита чистотой не менее 99,8%

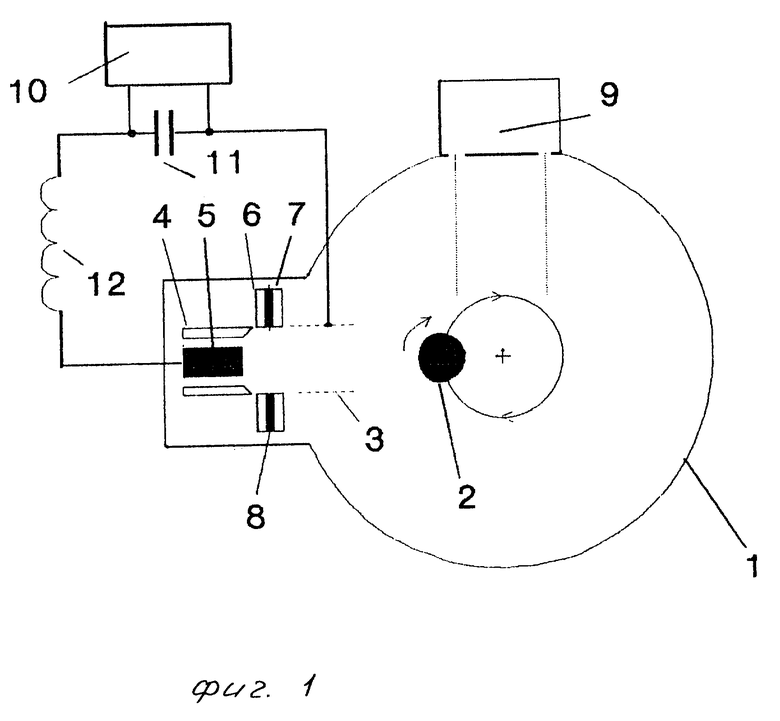

На фиг. 1 схематически изображены пространственные модели молекулярных структур модификаций углерода: A графита, B алмаза, C карбина, D - биокарбона; на фиг. 2 структурная схема устройства для получения биокарбона, где: 1 вакуумная камера, 2 подложкодержатель, 3 анод основного разряда, 4 анод вспомогательного разряда, 5 катод основного разряда, 6 - поджигающий электрод, 7 катод вспомогательного разряда, 8 диэлектрическая вставка, 9 источник ионного облучения, 10 источник электропитания, 11 - конденсатор, 12 индуктивность.

Сущность изобретения заключается в том, что впервые получена структура пленки биокарбон, обладающая высокой биосовместимостью.

Сущность способа получения биокарбона и устройства его реализующего заключается в следующем.

Способ получения биокарбона осуществляется в вакуумной камере 1, в корпусе которой выполнены два боковых фланца, оси которых взаимно перпендикулярны, внутри одного из них размещены выполненные в виде цилиндра катод основного разряда 5 и анод вспомогательного разряда 4, охватывающий с зазором катод основного разряда 5, причем внутренняя поверхность анода вспомогательного разряда 4 выполнена с коническим срезом, обращенным с одним из торцев катода основного разряда 5 в сторону анода основного разряда 3, выполненного в виде двух колец, жестко соединенных металлическими стержнями, с равным шагом по окружности, при этом поджигающий электрод 6, диэлектрическая вставка 8, катод вспомогательного разряда 7 выполнены в виде диска, жестко соединены и установлены между анодами основного 3 и вспомогательного 4 разрядов, внутри вакуумной камеры 1 установлен с возможностью планетарного вращения вокруг вертикальной оси и электрически соединенный с корпусом вакуумной камеры 1 подложкодержатель 2. Подложка изолируется от подложкодержателя, то есть находится под "плавающим" потенциалом и при температуре 20 50o C. Конденсация углерода производится из бестоковой углеродной плазмы, поступающей на подложку в вакууме при давлении 1•10-1 1•10-2 ПА. Между катодом основного разряда 5 и анодом основного разряда 3, находящимся под потенциалом 200 В, посредством вспомогательного разряда между катодом вспомогательного разряда 7, который располагается на расстоянии L от катода основного разряда 5 и анодом вспомогательного разряда 4, охватывающим катод основного разряда 5, зажигается дуговой разряд. Вспомогательный разряд поджигается с помощью поджигающего электрода 6, выполненного в виде кольца, расположенного между анодом 4 и катодом 5 вспомогательного разряда. Формирование пленки биокарбона достигается тем, что в момент формирования плазменного форсгустка происходит испарение графитового катода основного разряда 5 в результате импульсного нагрева поверхности графита до температуры 3000oC. Испарение углерода происходит в виде цепочек Cn (где n 1, 2, 3, 5, 7). Образующиеся цепочки поступают на поверхность подложки, где происходит их поликонденсация, то есть образование более длинных за счет их объединения цепочек. Электронная температура плазмы не должна превышать энергии разрыва связей в углеродных цепочках, так как это приводит к "сшивке" этих цепочек и образованию аморфного углерода с ближним порядком алмазного или графитного типа.

В электрической цепи основного разряда включены последовательно соединенные конденсатор C 11 и индуктивность 12, ограничивающие скорость нарастания импульса разрядного тока. Конденсатор 11 заряжается от источника электропитания 10, подключенного параллельно к соответствующим обкладкам конденсатора 11, до напряжения 200 В. Анод основного разряда 3 имеет очень развитую внутреннюю поверхность, он выполнен в виде "беличьего" колеса, то есть в виде двух колец, жестко соединенных металлическими стержнями, установленными с равным шагом по окружности. Анод основного разряда 3, анод вспомогательного разряда 4, катод основного разряда 5, поджигающий электрод 6, катод вспомогательного разряда 7, диэлектрическая вставка 8 установлены соосно.

Подложка, на которой происходит формирование конденсата, находится в заанодном пространстве (на расстоянии 20 30 см от основного разряда) и может быть выполнена из любого материала, в частности керамики, металла, полимера, силиконовой резины, сплава и т.д. может иметь любую форму и геометрию. Покрытие наносится с высокой адгезией, равномерно на любую форму поверхности: впадины, выступы с размером, меньшим радиуса Дебая, равным 10 мкм. Подложка установлена на подложкодержателе, который в процессе нанесения совершает планетарное движение, то есть вращается одновременно вокруг своей оси и вертикальной оси вакуумной камеры. В процессе всего цикла формирования пленки биокарбона подложка с растущей на ней пленкой облучается ионами инертного газа, например аргона. Ионы инертного газа формируются в источнике ионного облучения 9, расположенном в другом боковом фланце вакуумной камеры 1, сообщаемой с вакуумной камерой кольцевым отверстием для прохождения ионного пучка. Источник ионного облучения представляет собой двухэлектродную систему, состоящую из цилиндрического катода с кольцевой щелью для прохождения ионного пучка и кольцевого анода. Энергия ионного пучка инертного газа, облучающего пленку перпендикулярно потоку компенсированных бестоковых плазменных форсгустков, изменяется в интервале 150 2000 эВ. Формируемые в области разрядного промежутка дугового разряда компенсированные бестоковые плазменные форсгустки имеют плотность 5•1012 1•1013 см-3, длительность 200 600 мкс, частоту следования 1 5 Гц.

Эти параметры обеспечиваются за счет специально подобранной геометрии электродов поджига, электрической схемы плазменного генератора, включающего накопительный конденсатор, ограничивающую индуктивность, трехступенчатую схему поджига.

Заявляемый способ получения биокарбона и устройство, его реализующее, позволяют формировать биокарбоновые пленки на любых материалах (резина, полимеры, керамика, металлы, сплавы, в частности, титановые сплавы), на поверхностях любой сложной геометрии с широким набором неоднородностей (выступов, впадин) начиная с микронных размеров и выше, с отличной адгезией, сплошностью и однородностью.

Углерод является биосовместимым материалом. Однако особенности его структуры в биокарбоне повышают это свойство. При этом сформированная слоистая линейно-цепочечная структура биокарбона может вступать во взаимодействие с веществами, находящимися в атмосфере, такими, например, как вода, азот, кислород. Причем атомы кислорода, азота, ионы H+, OH- присоединяются к свободным валентностям атомов углерода, находящимся на концах цепочек.

Линейно-цепочечная структура является простейшей. Чем проще система, тем она легче ассимилируется организмом. Упорядоченность системы, которая легко реализуется на больших площадях поверхности, способствует ориентированному росту на ней живой ткани, эксперименты с осаждением на биокарбоне простейших белков обнаружили ориентированный их рост биоэпитаксию. Лабильность (перестраиваемость под действием примеси) биокарбоновой системы несомненно способствует биоэпитаксии. В условиях живого организма биоупорядоченная система может стать самоорганизующейся, подстраивающейся под структуру нарастающего на ней белка, в целях наиболее полной ассимиляции ее живым организмом. Это делает его перспективным биосовместимым материалом.

Линейно-цепочечный углерод назван биокарбоном не только в связи с его повышенной биосовместимостью. Он биоподобен по своей структуре и свойствам. Это открывает перспективы его использования в микроэлектронике в связи с разработкой новых принципов ее построения (функциональная электроника), основанных на моделировании свойств и процессов в живом организме.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО НАНОМАТЕРИАЛА, СОДЕРЖАЩЕГО МЕТАЛЛ | 2007 |

|

RU2360036C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛСОДЕРЖАЩЕГО УГЛЕРОДНОГО НАНОМАТЕРИАЛА | 2012 |

|

RU2499850C1 |

| Метод получения стабилизированных линейных цепочек углерода в жидкости | 2019 |

|

RU2744089C1 |

| ПЛЁНКА ДВУМЕРНО УПОРЯДОЧЕННОГО ЛИНЕЙНО-ЦЕПОЧЕЧНОГО УГЛЕРОДА И СПОСОБ ЕЁ ПОЛУЧЕНИЯ | 2013 |

|

RU2564288C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА УСТРОЙСТВА И ИНСТРУМЕНТЫ ДЛЯ ОСТЕОСИНТЕЗА, ОРТОПЕДИЧЕСКИЕ ИМПЛАНТАТЫ ИЗ МЕТАЛЛА | 2018 |

|

RU2697855C1 |

| УСТРОЙСТВО ДЛЯ СИНТЕЗА АЛМАЗА В ПЛАЗМЕ ТЛЕЮЩЕГО РАЗРЯДА ПОСТОЯННОГО ТОКА | 1999 |

|

RU2168566C2 |

| ПИРОУГЛЕРОДСОДЕРЖАЩИЙ МАТЕРИАЛ ДЛЯ АНОДА ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2133527C1 |

| ПОЛЕВОЙ ЭМИТТЕР ЭЛЕКТРОНОВ | 1998 |

|

RU2149477C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ КАРБИНА | 2013 |

|

RU2542207C2 |

| ДАТЧИК ВЛАЖНОСТИ | 2016 |

|

RU2647168C2 |

Изобретение относится к области получения пленок и может быть использовано в медицине, оптике, микроэлектронике. Биокарбон основан из образующих слои линейных цепочках углерода, ориентированных нормально к поверхности слоя и организованных в гексагональные плотноупакованные структуры с расстоянием между цепочками углерода 4,8 - 5,03  . При этом слои идентичны и статически смещены друг относительно друга. Способ получения биокарбона заключается в том, что осуществляют испарение графита в вакууме, создают компенсированные бестоковые форсгустки углеродной плазмы, формируют поток ионов инертного газа и направляют его перпендикулярно потоку компенсированных бестоковых форсгустков углеродной плазмы с последующей конденсацией углерода в виде образующих слои линейных цепочек углерода, ориентированных нормально к поверхности слоя. Устройство для получения биокарбона содержит вакуумную камеру, внутри которой установлены выполненный из графита катод основного разряда, анод основного разряда, поджигающий электрод, катод вспомогательного разряда, диэлектрическая вставка, источник ионного облучения, подложкодержатель, а также источник электропитания, конденсатор, индуктивность. 3 с. и 4 з.п.ф-лы, 2 ил.

. При этом слои идентичны и статически смещены друг относительно друга. Способ получения биокарбона заключается в том, что осуществляют испарение графита в вакууме, создают компенсированные бестоковые форсгустки углеродной плазмы, формируют поток ионов инертного газа и направляют его перпендикулярно потоку компенсированных бестоковых форсгустков углеродной плазмы с последующей конденсацией углерода в виде образующих слои линейных цепочек углерода, ориентированных нормально к поверхности слоя. Устройство для получения биокарбона содержит вакуумную камеру, внутри которой установлены выполненный из графита катод основного разряда, анод основного разряда, поджигающий электрод, катод вспомогательного разряда, диэлектрическая вставка, источник ионного облучения, подложкодержатель, а также источник электропитания, конденсатор, индуктивность. 3 с. и 4 з.п.ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пуговица для прикрепления ее к материи без пришивки | 1921 |

|

SU1992A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления фанеры-переклейки | 1921 |

|

SU1993A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 1062308, кл.C 23C 14/36, 1992. | |||

Авторы

Даты

1997-11-10—Публикация

1996-01-12—Подача