Изобретение относится к области технологии получения наноструктурированных металлуглеродных соединений/комплексов, которые могут быть использованы в современных электронных устройствах, а также в устройствах, работающих на квантоворазмерных эффектах.

В настоящее время известен способ «Тонкодисперсная органическая суспензия металл/углеродного нанокомопозита и способ ее изготовления» (Патент РФ №2527218, МПК B01F 11/02, В82В 3/00, С08K 3/22). В данном способе механически измельченный порошок металл/углеродного нанокомпозита, представляющий собой наночастицы 3d металла, такого как медь, или никель, или железо, стабилизированные в нанопленочных структурах, механически перетирают совместно с порционно вводимым органическим соединением в соотношении 3:1. Полученную смесь диспергируют с помощью ультразвука в течение времени, соответствующего максимальному соотношению пиковых интенсивностей на ИК-спектре при одинаковых волновых числах полученной суспензии и органического соединения. В качестве органических сред использованы этиловый спирт, толуол, ацетон, изометилтетрагидрофталевый ангидрид, смеси органических веществ. Технический результат состоит в получении суспензии на основе органического соединения и нанокомпозита с регулируемой активностью, контролируемой методом ИК-спектроскопии.

Недостатком данного способа является повторное измельчение исходных порошков (например, в шаровой мельнице) до необходимого размера. После механического воздействия данный порошок необходимо очищать от примесей. К тому же после полученные наночастицы быстро окисляются, это приводит к образованию оксидов и негативно сказывается на химической частоте.

Известен способ «Металлуглеродный нанокомпозит и способ его получения» (Патент РФ №2394849, МПК C08J 5/00, В82В 3/00, В82В 1/00, B01J 21/18, B01J 23/40, С07С 5/41). В данном способе металлуглеродный нанокомпозит содержит металлические наночастицы сплавов Pt с металлом из ряда Ru, Re, Rh, равномерно диспергированные в структуре углеродной матрицы. Матрица выполнена из полиакрилонигрила, пиролизованного при облучении инфракрасным светом с интенсивностью, соответствующей температуре 650-1100°С. Суммарное количество по металлам равно 0,1-20% по отношению к массе композита. Способ получения металлуглеродного нанокомпозита основан на восстановлении указанных металлов из растворов их солей. Совместный раствор солей металлов, один из которых платина, а другой или Ru, или Re, или Rh, в амидном или сульфоксидном растворителе вводят в раствор полиакрилонитрила в таком же растворителе и подвергают пиролизу при облучении инфракрасным светом с интенсивностью, соответствующей температуре 650-1100°С. Полученные металлуглеродные нанокомпозиты обладают активностью в ряде каталитических химических превращений и могут быть использованы в качестве гетерогенных катализаторов, например, в реакциях дегидрирования углеводородов, и в частности дегидрирования циклогексана

Недостатком данного способа является то, что использование химических реагентов при восстановлении металлов из солей оставит в итоговом композите «химический» след, что повлияет на его каталитические свойства.

Известен способ «Синтез металлоуглеродного нанокомпозита FeCo/С» (Патент РФ №2552454, МПК С01В 31/02, В82В 3/00, B82Y 30/00). В данном способе готовят раствор полиакрилонитрила (ПАН) и ацетилацетоната Fe(СН3СОСН=С(СН3)O)3⋅6Н2O в диметилформамиде при температуре 40°С. Вводят раствор ацетата кобальта Со(СН3СОО)2⋅4Н2О в диметилформамиде. Концентрация ПАН составляет 5% от массы диметилформамида, железа 5-20% и кобальта 5-20% от массы ПАН. Выдерживают раствор до полного растворения всех компонентов, после чего удаляют диметилформамид путем выпаривания при температуре не более 70°С. Полученный твердый остаток нагревают посредством высокоинтенсивного инфракрасного излучения путем выдержки по 15 мин при температуре 150°С и 200°С, затем 10 минут при финальной температуре 600-800°С. Нагревание твердого остатка на всех этапах ведут со скоростью 20°С/мин при давлении в реакционной камере 10-2-10-3 мм рт.ст. Полученный металлоуглеродный нанокомпозит FeCo/C содержит наночастицы FeCo с размером 5-50 нм. Исключается необходимость использования дополнительных восстановительных агентов.

Недостатком данного метода является необходимость использования многостадийного процесса, требующего тщательного соблюдения темпа нагрева при заданной температуре и давлении.

Методика [М. Hesani, A. Yazdani, В. Abedi Ravan, М. Ghazanfari The effect of particle size on the characteristics of FeCo nanoparticles // Solid State Communications. 2010. V. 150. P. 594-597] позволяет синтезировать наночастицы сплава FeCo очень малых размеров из совместного раствора FeCl3⋅6H2O и CoCl2⋅6H2O в воде, но с использованием сложной восстановительной системы, включающей Na2BO4. К недостаткам метода следует отнести то, что полученные наночастицы требуют дальнейшей стабилизации путем покрытия их различными поверхностно-активными веществами с целью изолирования наночастиц как от воздействия кислорода воздуха, так и для создания препятствия процессам агломерации.

С другой стороны, в методике [Chen Wang, Ruitao Lv, Zhenghong Huang, Feiyu Kang, Jialin Gu. Synthesis and microwave absorbing properties of FeCo alloy particles/graphite nanoflake composites // Journal of Alloys and Compounds. 2011. V. 509. P. 494-498] рассматривается один из вариантов синтеза металлоуглеродного нанокомпозита на основе терморасширенного графита, включающего наночастицы сплава на развитой поверхности. Нанокомпозит получают путем процессов эксфолиации графита под действием ультразвука в присутствии FeSO4 и CoSO4. При этом к недостаткам метода стоит отнести необходимость измельчения графита, использование мощного ультразвукового оборудования для процессов эксфолиации графита, использование смеси концентрированных азотной и серной кислоты, нагрев до существенных температур (порядка 600°С), сложность контроля размера и фазового состава наночастиц.

Известен способ «Способ синтеза микро- и нанокомпозиционных алюминий-углеродных материалов» (Патент РФ №2537623, МПК C01F 7/00, В82В 1/00). Способ характеризуется тем, что алюминий или алюминий-магниевый сплав расплавляют в расплаве галогенидов щелочных и/или щелочно-земельных металлов, содержащем от 0.4 до 30 мас. % карбидов металлов или неметаллов с размером частиц от 100 нм до 200 мкм, в течение 0.5-5 ч при температуре 700-750°С.

Недостатком метода является частичное формирование карбидов металлов, что должно влиять на механические свойства композита.

Известен способ «Способ синтеза фуллерида металлического нанокластера и материал, включающий фуллерид металлического нанокластера» (Патент РФ №2553894, МПК С01В 31/00, B82Y 30/00). Способ синтеза фуллерида металлического нанокластера включает механическое сплавление металлических нанокластеров с размером частиц между 5 нм и 60 нм с кластерами фуллеренового типа путем измельчения в планетарной мельнице, при котором молекулы фуллерена в фуллериде металлического нанокластера сохраняются. Материал, полученный вышеуказанным способом, включает фуллерид металлического нанокластера. Изобретение позволяет получить наноблок с улучшенными механическими свойствами, обладающий высокой твердостью, при этом металлические нанокластеры во время спекания сохраняются.

К недостаткам данного способа можно отнести то, что при обработке в планетарной мельнице некоторое количество металла, из которого выполнены механизмы мельницы, будет попадать в объем обрабатываемого материала, что потребует дополнительной очистки.

Известен «Способ получения углеродного наноматериала, содержащего металл» (Патент РФ №2360036, МПК С23С 26/00, С23С 14/06, С23С 14/32, В82В 3/00). В данном способе в вакууме на подложку из диэлектрического материала осаждают испаряемое в вакууме серебро и испаряемый в вакууме с помощью плазмы углеродный материал. Осаждение серебра осуществляют перед осаждением углеродного материала. Испарение углеродного материала, в качестве которого используют графит, осуществляют импульсным дуговым разрядом. Плазму для осаждения углеродного материала создают вне области разрядного промежутка дугового разряда в виде компенсированных бестоковых форсгустков углеродной плазмы плотностью 5⋅1012-1⋅1013 см-3, длительностью 200-600 мкс, частотой следования 1-5 Гц. В процессе осаждения углеродного материала проводят стимуляцию углеродной плазмы инертным газом в виде потока ионов с энергией 150-2000 эВ, который направляют перпендикулярно потоку углеродной плазмы. Затем подложку с осажденными на ней серебром и углеродным материалом извлекают из вакуумной камеры и отжигают на воздухе при температуре 400°С в течение 10 минут. Изготавливают углеродный материал, содержащий металл т с новыми свойствами, например электропроводностью и прозрачностью.

Недостатком данного способа является то, что процесс происходит в две стадии, требующие контроля толщины осажденного слоя для возможности реализации изменения проводимости и прозрачности осаждаемого слоя. Дальнейший отжиг серебряного слоя на воздухе может привести к окислению несмотря на защитный слой из углерода.

Известен «Лазерно-плазменный способ синтеза высокотвердых микро- и наноструктурированных покрытий и устройство» (Патент РФ №2416673, МПК С23С 4/12, С23С 16/48, С23С 16/513). Согласно способу формируют поток рабочего газа, содержащего несущий газ и химически активные реагенты, который направляют на обрабатываемую поверхность при давлении не ниже 0,5 атм. При этом на этот поток воздействуют лазерным импульсно-периодическим излучением таким образом, чтобы в фокусе лазерного луча образовалась лазерная плазма. Устройство для реализации способа включает реакционную камеру со средством позиционирования обрабатываемого объекта и входами для потока газа и лазерного излучения, источник рабочего газа, средство формирования потока рабочего газа в реакционной камере, импульсно-периодический лазер, а также средство доставки лазерного излучения в реакционную камеру и фокусировки луча. Технический результат - повышение износостойкости, ударопрочности, химической и коррозионной устойчивости покрытий.

Недостатком данного способа является воздействие на поток газа лазерным излучением. В этом случае крайне сложно добиться равномерности осаждаемых структур, так как время и условия взаимодействия будут существенно нестабильны.

Известен способ «Наночастицы, содержащие углерод и ферромагнитный металл или сплав» (Патент РФ №2567620, МПК В82В 1/00, В82В 3/00, B82Y 30/00, С01В 31/04, C01G 49/00, С01C 51/00, C01G 53/00). Углеродсодержащие частицы из ряда, включающего микрокристаллическую целлюлозу, коллоидный углерод и их смеси, пропитывают водным раствором по меньшей мере одного предшественника ферромагнитного металла, такого как соль лимонной, уксусной или муравьиной кислоты, гидроксикислот или цитрат аммония. Пропитанные частицы сушат и нагревают в инертной и по существу свободной от кислорода атмосфере при температуре 450-600°С или более 700°С. Полученные наночастицы содержат графитовый углерод и 3-100 частиц по меньшей мере одного ферромагнитного металла, по меньшей мере частично инкапсулированные в графитовом углероде. Ферромагнитные частицы дополнительно включают металл, выбранный из группы, содержащей никель, кобальт, благородные металлы и их комбинации. Частицы ферромагнитного металла распределены однородно и не образуют кластеров.

Недостатком данного способа является то, что необходимо пропитывать частицы кислотами и сушить их в безкислородной атмосфере. Это требует сложного технологического цикла.

В качестве прототипа был выбран способ «Method for preparing metal-carbon composite of core-shell structure through simultaneous vaporization and metal-carbon composite of core-shell structure prepared thereby» (Способ получения металлуглеродной композиционной ядро-оболочечной структуры путем одновременного испарения и способ подготовки металл-углеродной композиционной ядро-оболочечной структуры) (Патент США №9175385 МПК С23С 16/18, B22F 1/02, B82Y 30/00, С23С 16/30, B22F 7/08). В данном способе металлуглеродную композиционную ядро-оболочечную структуру готовят путем одновременного испарения металла и углеродных прекурсоров, которая не требует последующей обработки. В процессе изготовления углерод покрывает металлическое ядро, в результате чего металлические частицы могут быть защищены от агломерации, разделения или коррозии при воздействии неблагоприятных промышленных условиях при высоких температурах в течение длительного времени, даже под действием сильной кислоты и щелочи, тем самым обеспечивая долговечность изделий.

Недостатком данного способа является то, что металлуглеродные композиции готовят только по методу ядро-оболчка. При этом при одновременном испарении углерода и металла образование частиц происходит неконтролируемо, что приводит к слабому контролю размеров частиц.

Задачей данного изобретения является получение металлуглеродного комплекса на основе смеси отдельных коллоидных систем на водной основе, углеродных частиц, золота и серебра с контролируемыми размерами (от 10 до 100 нм) с последующим облучением данной смеси лазерным излучением (с длительностью импульсов 100 нс, средней энергией от 5 до 20 Дж, частотой следования импульсов 20 кГц).

Техническим результатом является формирование металлуглеродных комплексов и агрегатов на основе углерода, золота и серебра при воздействии лазерного излучения на коллоидную систему. Таким образом, однокомпонентные коллоидные растворы золота и серебра получают методом абляции материала непрерывным лазерным излучением в жидкость лазерного излучения с интенсивностью 105-106 Вт/см2. После исходные однокомпонентные растворы смешивают с раствором углерода в отношении от 10 (углерод) : 1 (золото) : 1 (серебро) до 5 (углерод) : 3 (золото) : 3 (серебро) по концентрации. Формирование металлуглеродных соединений происходит в процессе воздействия лазерного излучения, сфокусированного (диаметр пятна 50 мкм) в объеме полученного коллоида. В зависимости от скорости сканирования от 100 мкм/с до 10 мм/с и интенсивности лазерного воздействия от 106-108 Вт/см2 возможно формирование агрегатов различного размера. Общее время воздействия составляет 5-15 минут.

Технический результат достигается тем, что коллоидный раствор золота, серебра смешивают с коллоидным раствором углерода (шунгита) в концентрации от 10 (углерод) : 1 (золото) : 1 (серебро) до 5 (углерод) : 3 (золото) : 3 (серебро) с последующим воздействием на смесь лазерного излучения (длительностью импульсов 100 нс, средней энергией от 5 до 20 Дж, частотой следования импульсов 20 кГц) в сканирующем режиме со скоростью от 100 мкм/с до 10 мм/с в течение 15 минут.

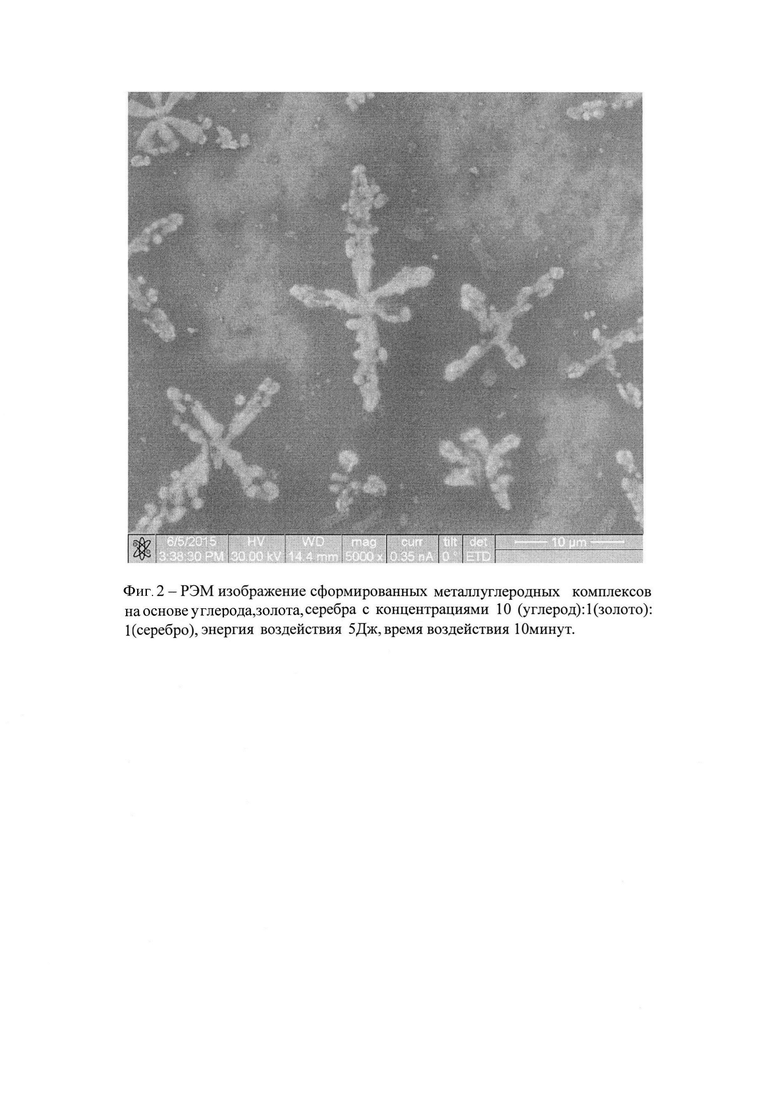

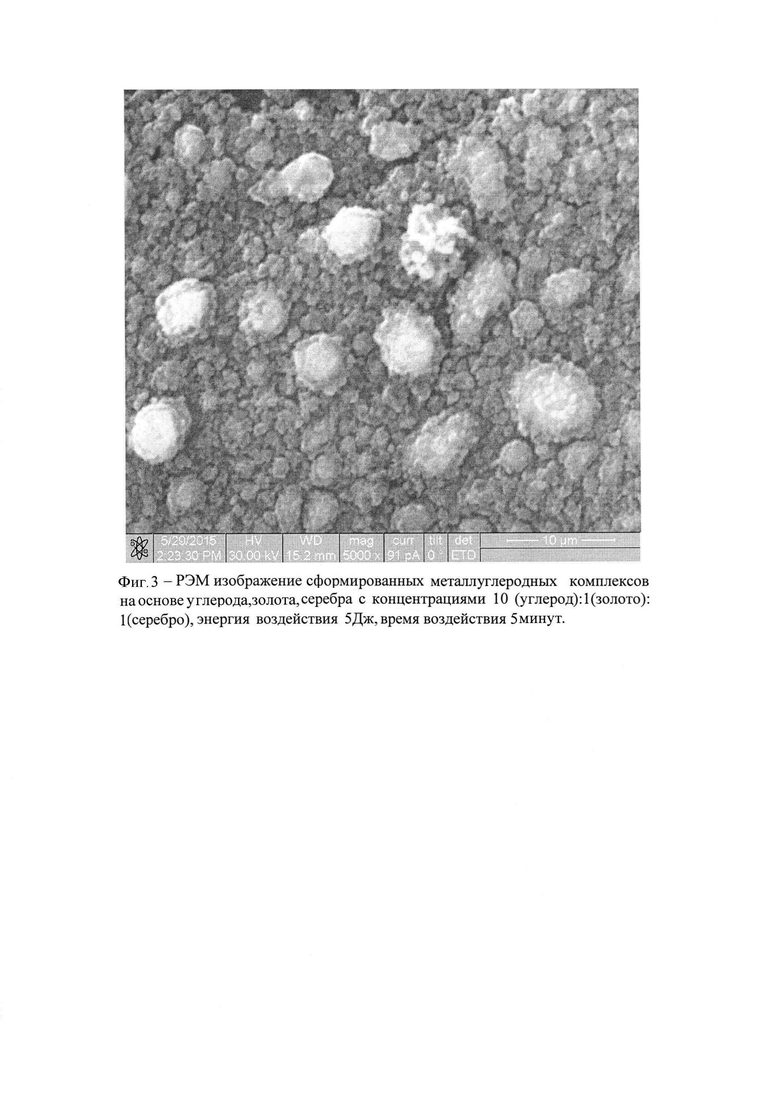

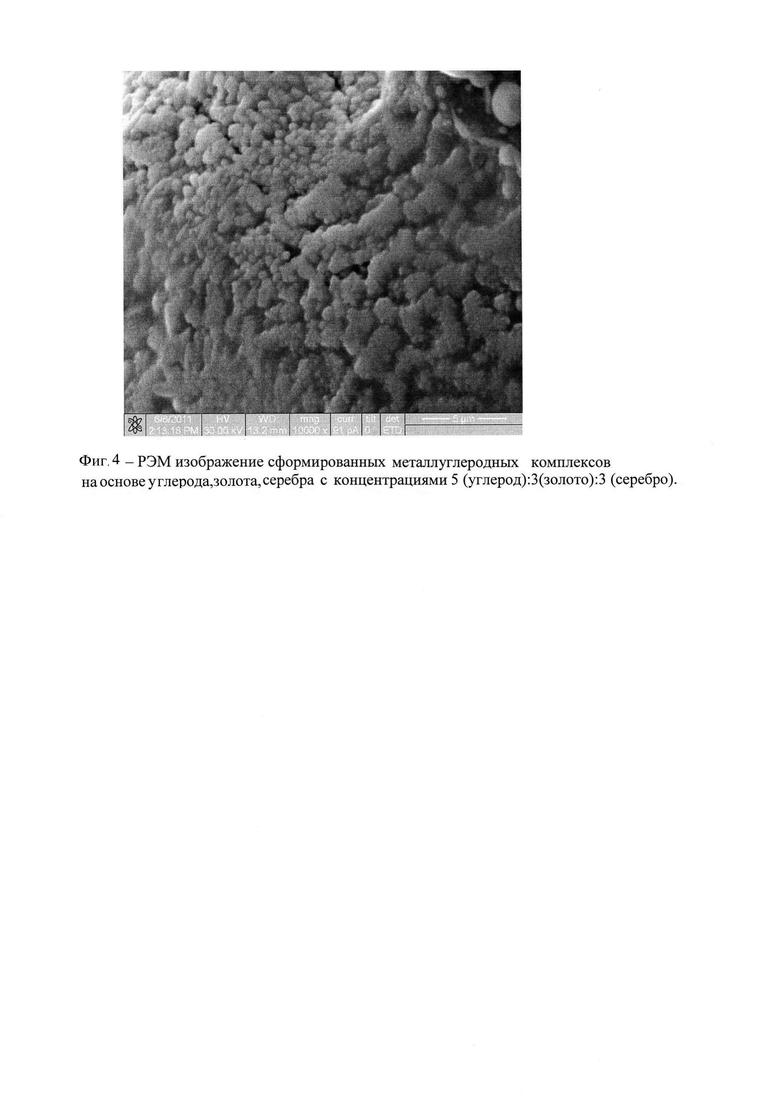

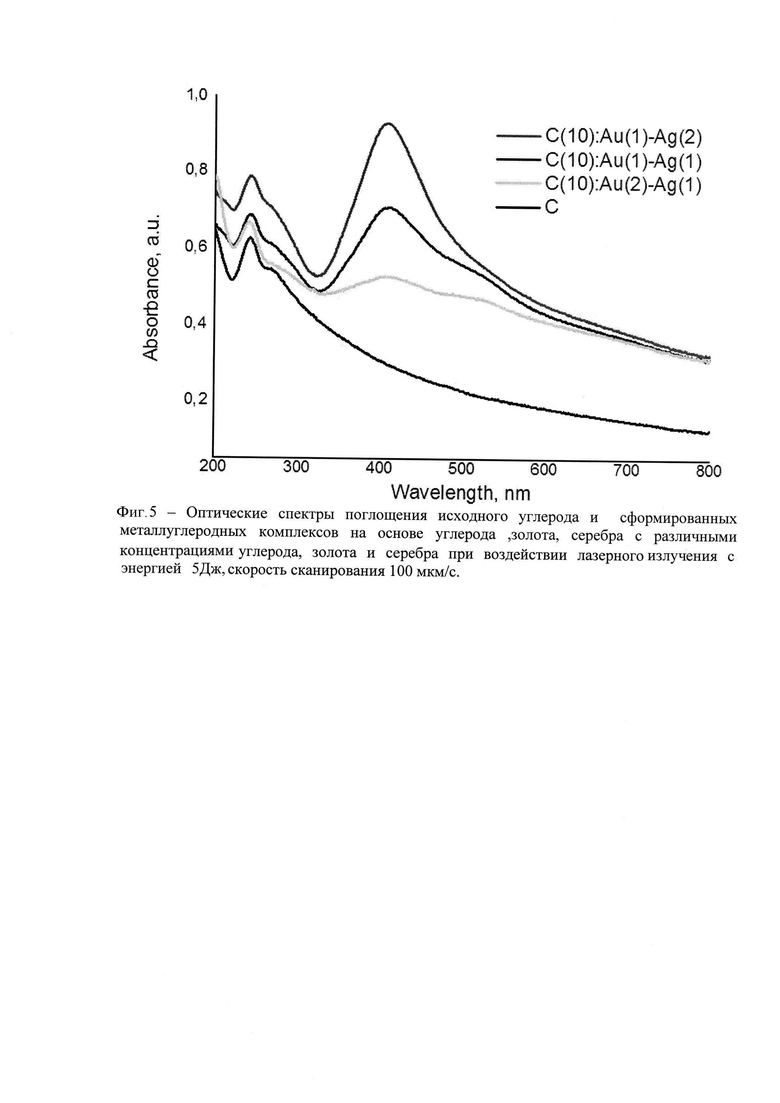

Изменяя концентрацию веществ, время и энергию воздействия, можно получать комплексы с различной морфологией и составом (фиг. 2-4), при этом не образуется единого сплава, что подтверждается оптическими спектрами поглощения (фиг. 5). На спектре выделяется область 250 нм, отвечающая углероду, 400-420 нм серебряным частицам, плечо в области 520-540 нм - золоту.

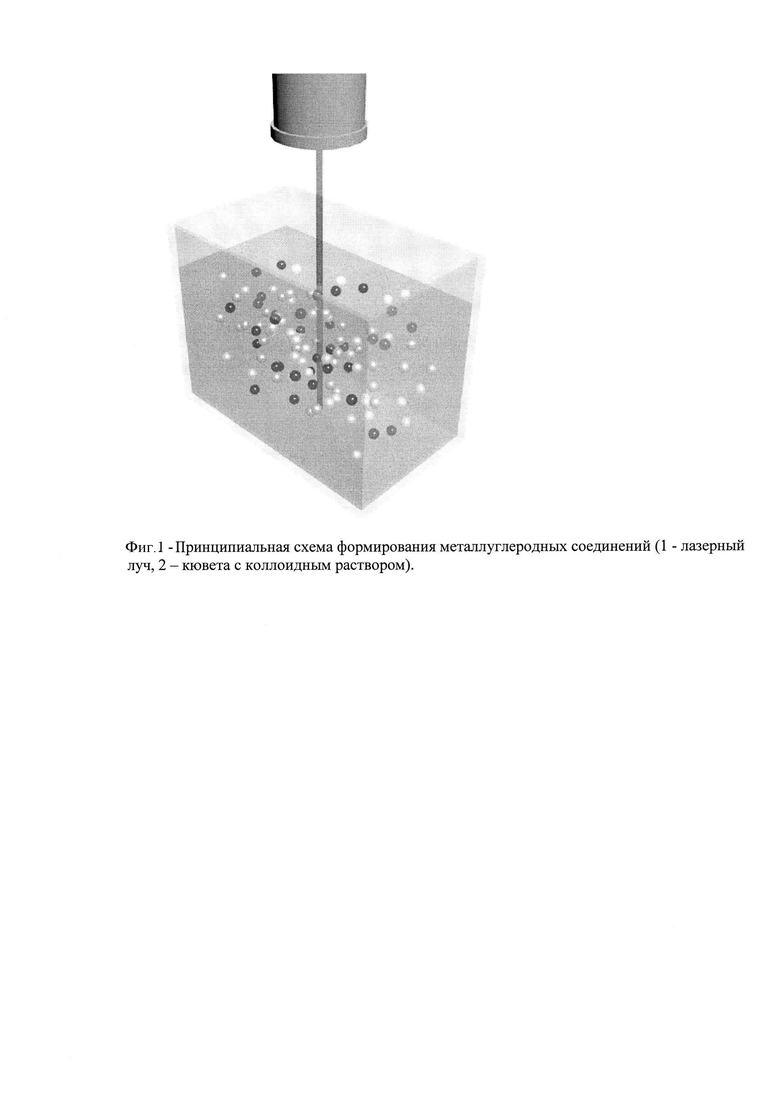

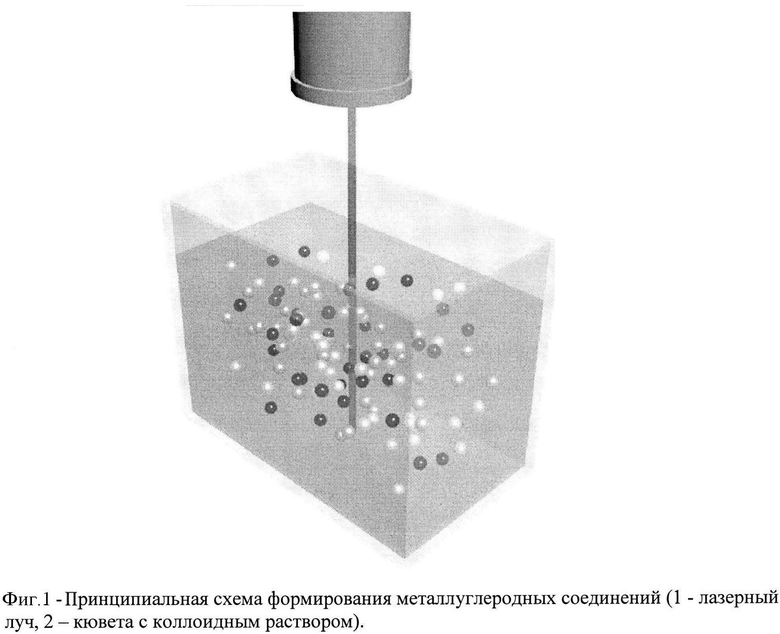

Изобретение поясняется представленными фиг. 1-5:

фиг. 1 - принципиальная схема формирования металлуглеродных соединений (1 - лазерный луч, 2 - кювета с коллоидным раствором);

фиг. 2 - РЭМ изображение сформированных металлуглеродных комплексов на основе углерода, золота, серебра с концентрациями 10 (углерод) : 1 (золото) : 1 (серебро), энергия воздействия 5 Дж, время воздействия 10 минут;

фиг. 3 - РЭМ изображение сформированных металлуглеродных комплексов на основе углерода, золота, серебра с концентрациями 10 (углерод) : 1 (золото) : 1 (серебро), энергия воздействия 5 Дж, время воздействия 5 минут;

фиг. 4 - РЭМ изображение сформированных металлуглеродных комплексов на основе углерода, золота, серебра с концентрациями 5 (углерод) : 3 (золото) : 3 (серебро);

фиг. 5 - Оптические спектры поглощения исходного углерода и сформированных металлуглеродных комплексов на основе углерода, золота, серебра с различными концентрациями углерода, золота и серебра при воздействии лазерного излучения с энергией 5 Дж, скорость сканирования 100 мкм/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Метод получения стабилизированных линейных цепочек углерода в жидкости | 2019 |

|

RU2744089C1 |

| СПОСОБ ОСАЖДЕНИЯ ПОЛУПРОВОДНИКОВЫХ НАНОЧАСТИЦ ХАЛЬКОГЕНИДОВ СВИНЦА ИЗ КОЛЛОИДНЫХ РАСТВОРОВ | 2015 |

|

RU2587537C1 |

| Способ лазероиндуцированного создания наночастиц типа ядро-оболочка в полимерных матрицах | 2022 |

|

RU2785991C1 |

| Способ формирования планарных структур методом атомно-силовой литографии | 2017 |

|

RU2659103C1 |

| СПОСОБ СИНТЕЗА АНТИПАТОГЕННОГО УГЛЕРОД-СЕРЕБРЯНОГО НАНОСТРУКТУРИРОВАННОГО ПОРОШКА | 2020 |

|

RU2755619C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУПРОВОДНИКОВЫХ НАНОЧАСТИЦ | 2012 |

|

RU2517781C2 |

| Коллоидный раствор серебряного углерона | 2017 |

|

RU2657595C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛОВЫХ ОБОЕВ С БАКТЕРИЦИДНЫМ ПОКРЫТИЕМ | 2020 |

|

RU2758770C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУСПЕНЗИИ НА ОСНОВЕ НАНОКОМПОЗИТА ДИОКСИДА ТИТАНА НА ГРАФЕНОВЫХ ХЛОПЬЯХ | 2021 |

|

RU2787441C1 |

| Способ создания квантовых точек для элементной базы радиотехники | 2020 |

|

RU2753399C1 |

Использование: для получения наноструктурированных металлуглеродных соединений. Сущность изобретения заключается в том, что коллоидный раствор золота, серебра смешивают с коллоидным раствором углерода (шунгита) в концентрации от 10 (углерод) : 1 (золото) : 1 (серебро) до 5 (углерод) : 3 (золото) : 3 (серебро) с последующим воздействием на смесь лазерного излучения (длительностью импульсов 100 нс, средней энергией от 5 до 20 Дж, частотой следования импульсов 20 кГц) в сканирующем режиме со скоростью от 100 мкм/с до 10 мм/с в течение 15 минут. Технический результат: обеспечение возможности получения наноструктурированных металлуглеродных соединений при изменении концентрации, времени и энергии воздействия. 5 ил.

Способ формирования металлуглеродных комплексов на основе наночастиц шунгита, золота и серебра, отличающийся тем, что коллоидный раствор золота, серебра смешивают с коллоидным раствором углерода (шунгита) в концентрации от 10 (углерод) : 1 (золото) : 1 (серебро) до 5 (углерод) : 3 (золото) : 3 (серебро) с последующим воздействием на смесь лазерного излучения (длительностью импульсов 100 нс, средней энергией от 5 до 20 Дж, частотой следования импульсов 20 кГц) в сканирующем режиме со скоростью от 100 мкм/с до 10 мм/с в течение 5-15 минут.

| СПОСОБ СИНТЕЗА МЕТАЛЛОУГЛЕРОДНОГО НАНОКОМПОЗИТА FeCo/C | 2013 |

|

RU2552454C2 |

| WO 2014025236 A1, 13.02.2014 | |||

| МЕТАЛЛ-УГЛЕРОДНЫЙ НАНОКОМПОЗИТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2394849C1 |

| US 9175385 B2, 03.11.2015 | |||

| Способ и устройство для определения режима работы терминала | 2016 |

|

RU2679539C2 |

Авторы

Даты

2017-05-03—Публикация

2015-12-22—Подача