ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Настоящее изобретение относится к композиции термопластической смолы, формованному изделию и способу их получения. Говоря более конкретно, настоящее изобретение относится к композиции термопластической смолы, содержащей полиолефиновую смолу и полиамидную смолу, формованному изделию, полученному при использовании такой композиции термопластической смолы, и способу их получения.

УРОВЕНЬ ТЕХНИКИ

[0002]

На сегодняшний день были проведены исследования, направленные на получение смеси из смол, образованной из различных смол, которая способна демонстрировать наличие свойств смол самих по себе или способна демонстрировать наличие свойств, превосходящих соответствующие свойства соответствующих смол. Например, в следующих далее источниках патентной литературы от 1 до 4 раскрываются смеси из смол, использующие полиолефиновую смолу и полиамидную смолу.

ПЕРЕЧЕНЬ ЦИТИРОВАНИЯ

ИСТОЧНИКИ ПАТЕНТНОЙ ЛИТЕРАТУРЫ

[0003]

Источник патентной литературы 1: JP 2013–147645 A

Источник патентной литературы 2: JP 2013–147646 A

Источник патентной литературы 3: JP 2013–147647 A

Источник патентной литературы 4: JP 2013–147648 A

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКИЕ ПРОБЛЕМЫ

[0004]

Вязкость термопластической смолы в ожиженном состоянии оказывает значительное воздействие на формуемость. Например, термопластическая смола, относящаяся к марке для литьевого формования, характеризуется низкой вязкостью расплава в диапазоне высоких скоростей сдвига таким образом, что она является подходящей для использования при литьевом формовании. Достижения данного свойства можно добиться, например, в результате контролирования молекулярной массы полимера, составляющего термопластическую смолу, таким образом, чтобы молекулярная масса была бы меньшей, чем предварительно определенное значение. Однако, такая термопластическая смола, характеризующаяся низкой вязкостью расплава в диапазоне высоких скоростей сдвига, характеризуется низкой вязкостью расплава также и диапазоне низких скоростей сдвига. С другой стороны, как это известно, вязкость расплава термопластической смолы в диапазоне низких скоростей сдвига может быть увеличена в результате увеличения молекулярной массы термопластической смолы. Однако, такая термопластическая смола, характеризующаяся высокой молекулярной массой, характеризуется высокой вязкостью расплава также и в диапазоне высоких скоростей сдвига, что в некоторых случаях делает затруднительным проведение литьевого формования. То есть, в случае контролирования вязкости расплава при использовании молекулярной массы свойство в диапазоне низких скоростей сдвига и свойство в диапазоне высоких скоростей сдвига будут тесно связаны друг с другом, что делает затруднительным обеспечение попадания только одной вязкости расплава, выбираемой из вязкости расплава в диапазоне низких скоростей сдвига и вязкости расплава в диапазоне высоких скоростей сдвига, в пределы желательного диапазона и получения термопластической смолы, вязкость расплава которой чрезвычайно сильно зависит от скорости сдвига. Кроме того, вязкость расплава можно контролировать в результате контролирования молекулярной массы, но контролирование молекулярной массы также в значительной степени оказывает воздействие на эксплуатационные характеристики получающегося в результате формованного изделия. Поэтому существует проблема, заключающаяся в невозможности проведения контролирования молекулярной массы только в целях улучшения формуемости.

[0005]

В свете вышеизложенных обстоятельств одна цель настоящего изобретения заключается в предложении композиции термопластической смолы, которая содержит полиолефиновую смолу и полиамидную смолу, и которая демонстрирует наличие сильной зависимости от скорости сдвига в ожиженном состоянии, формованного изделия, полученного при использовании такой композиции термопластической смолы, и способа их получения.

РЕШЕНИЯ ПРОБЛЕМ

[0006]

То есть, настоящее изобретение предлагает нижеследующее.

Композиция термопластической смолы, соответствующая пункту 1 формулы изобретения, содержит полиолефиновую смолу, полиамидную смолу и модифицированный эластомер, содержащий реакционно–способную группу, которая вступает в реакцию с полиамидной смолой, и имеет неньютоновские свойства в ожиженном состоянии.

Композиция термопластической смолы, соответствующая пункту 2 формулы изобретения, является композицией термопластической смолы, соответствующей пункту 1 формулы изобретения, для которой в случае обозначения вязкости расплава при скорости сдвига 12,16 сек– 1 и температуре 200°С как V1 (Па∙сек) и обозначения вязкости расплава при скорости сдвига 608,0 сек– 1 и температуре 200°С как V3 (Па∙сек) соотношение V1/V3 составит 6,5 или более.

Композиция термопластической смолы, соответствующая пункту 3 формулы изобретения, является композицией термопластической смолы, соответствующей пункту 2 формулы изобретения, для которой вязкость расплава V1 составляет 1500 Па∙сек или более.

Композиция термопластической смолы, соответствующая пункту 4 формулы изобретения, является композицией термопластической смолы, соответствующей любому одному из пунктов от 1 до 3 формулы изобретения, для которой MFR при температуре 230°С и нагрузке 2,16 кг составляет 20 г/10 мин или менее.

Композиция термопластической смолы, соответствующая пункту 5 формулы изобретения, является композицией термопластической смолы, соответствующей любому одному из пунктов от 1 до 4 формулы изобретения, которая включает непрерывную фазу (А), образованную из полиолефиновой смолы, и дисперсную фазу (В), образованную из полиамидной смолы и модифицированного эластомера и диспергированную в непрерывной фазе (А).

Композиция термопластической смолы, соответствующая пункту 6 формулы изобретения, является композицией термопластической смолы, соответствующей любому одному из пунктов от 1 до 5 формулы изобретения, пригодную для применения в способе получения формованного изделия, при этом способ включает: стадию формования, на которой композицию термопластической смолы формуют при скорости сдвига, составляющей 80 сек– 1 или более; и стадию ожидания, на которой композиция термопластической смолы находится в режиме ожидания при скорости сдвига, составляющей 0 сек– 1 или более, но менее, чем 80 сек– 1, после стадии формования.

Формованное изделие, соответствующее пункту 7 формулы изобретения, содержит композицию термопластической смолы, соответствующую любому одному из пунктов от 1 до 6 формулы изобретения.

Формованное изделие, соответствующее пункту 8 формулы изобретения, является формованным изделием, соответствующим пункту 7 формулы изобретения, которое имеет стенную часть, изготовленную из композиции термопластической смолы, и полую часть, окруженную стенной частью.

Формованное изделие, соответствующее пункту 9 формулы изобретения, является формованным изделием, соответствующим пункту 8 формулы изобретения, которое представляет собой трубчатое изделие, полученное в результате экструзионного формования.

Формованное изделие, соответствующее пункту 10 формулы изобретения, является формованным изделием, соответствующим пункту 7 формулы изобретения, которое представляет собой имеющее дно полое изделие, полученное в результате выдувного формования.

Способ получения формованного изделия, соответствующий пункту 11 формулы изобретения, является способом получения формованного изделия при использовании композиции термопластической смолы, содержащей полиолефиновую смолу, полиамидную смолу и модифицированный эластомер, содержащий реакционно–способную группу, которая вступает в реакцию с полиамидной смолой, и имеющей неньютоновские свойства в ожиженном состоянии, при этом способ включает: стадию формования, на которой композицию термопластической смолы в ожиженном состоянии формуют при скорости сдвига, составляющей 80 сек– 1 или более; и стадию ожидания, на которой композиция термопластической смолы находится в режиме ожидания при скорости сдвига, составляющей 0 сек– 1 или более, но менее, чем 80 сек– 1, после стадии формования.

Способ получения формованного изделия, соответствующий пункту 12 формулы изобретения, является способом получения формованного изделия при использовании композиции термопластической смолы, содержащей полиолефиновую смолу, полиамидную смолу и модифицированный эластомер, содержащий реакционно–способную группу, которая вступает в реакцию с полиамидной смолой, и имеющей неньютоновские свойства в ожиженном состоянии, при этом способ включает: стадию первого формования, на которой композицию термопластической смолы в ожиженном состоянии формуют при скорости сдвига Х1 (сек– 1) для получения одного участка формованного изделия; и стадию второго формования, на которой композицию термопластической смолы в ожиженном состоянии формуют при скорости сдвига Х2 (сек– 1) после стадии первого формования для получения другого участка формованного изделия, при котором абсолютное значение разницы между Х1 и Х2 составляет 200 сек– 1 или более.

ВЫГОДНЫЕ ЭФФЕКТЫ ОТ ИЗОБРЕТЕНИЯ

[0007]

В соответствии с настоящим изобретением возможным является предложение композиции термопластической смолы, которая содержит полиолефиновую смолу и полиамидную смолу, и которая демонстрирует наличие сильной зависимости от скорости сдвига в ожиженном состоянии.

В соответствии с настоящим изобретением возможным является предложение формованного изделия в результате эффективного использования неньютоновских свойств описанной выше композиции термопластической смолы. В случае формования описанной выше композиции термопластической смолы при использовании способа формования, включающего стадию, на которой композиция термопластической смолы находится в режиме ожидания при скорости сдвига, составляющей менее, чем 80 сек– 1, возможным будет получение формованного изделия, характеризующегося необычным профилем и использующего композицию термопластической смолы, содержащую полиолефиновую смолу и полиамидную смолу.

В соответствии со способом получения формованного изделия настоящего изобретения возможным является получение формованного изделия, характеризующегося необычным профилем, из композиции термопластической смолы, содержащей полиолефиновую смолу и полиамидную смолу, при использовании описанной выше композиции термопластической смолы, которая может быть сформована даже при использовании способа формования, включающего стадию, на которой композиция термопластической смолы находится в режиме ожидания при скорости сдвига, составляющей менее, чем 80 сек– 1.

В соответствии со способом получения формованного изделия настоящего изобретения, включающего стадию формования и стадию ожидания, возможным является получение формованного изделия, характеризующегося необычным профилем, из композиции термопластической смолы, содержащей полиолефиновую смолу и полиамидную смолу, при использовании описанной выше композиции термопластической смолы, которая может быть сформована даже при использовании способа формования, включающего стадию, на которой композиция термопластической смолы находится в режиме ожидания при скорости сдвига, составляющей менее, чем 80 сек– 1.

В соответствии со способом получения формованного изделия настоящего изобретения, включающего стадию первого формования и стадию второго формования, возможным является получение формованного изделия в результате эффективного использования различия в формуемости, обусловленного различием в скорости сдвига.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0008]

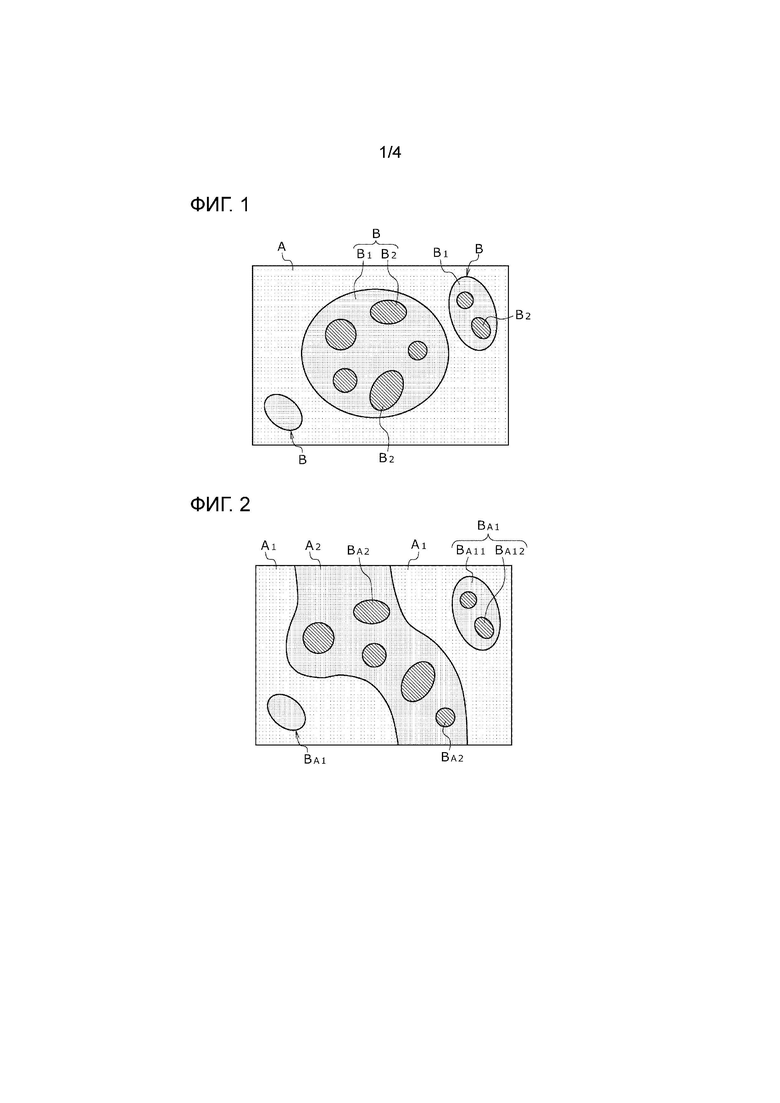

ФИГУРА 1 представляет собой схематическую диаграмму для разъяснения одного примера фазовой структуры композиции термопластической смолы, соответствующей настоящему изобретению.

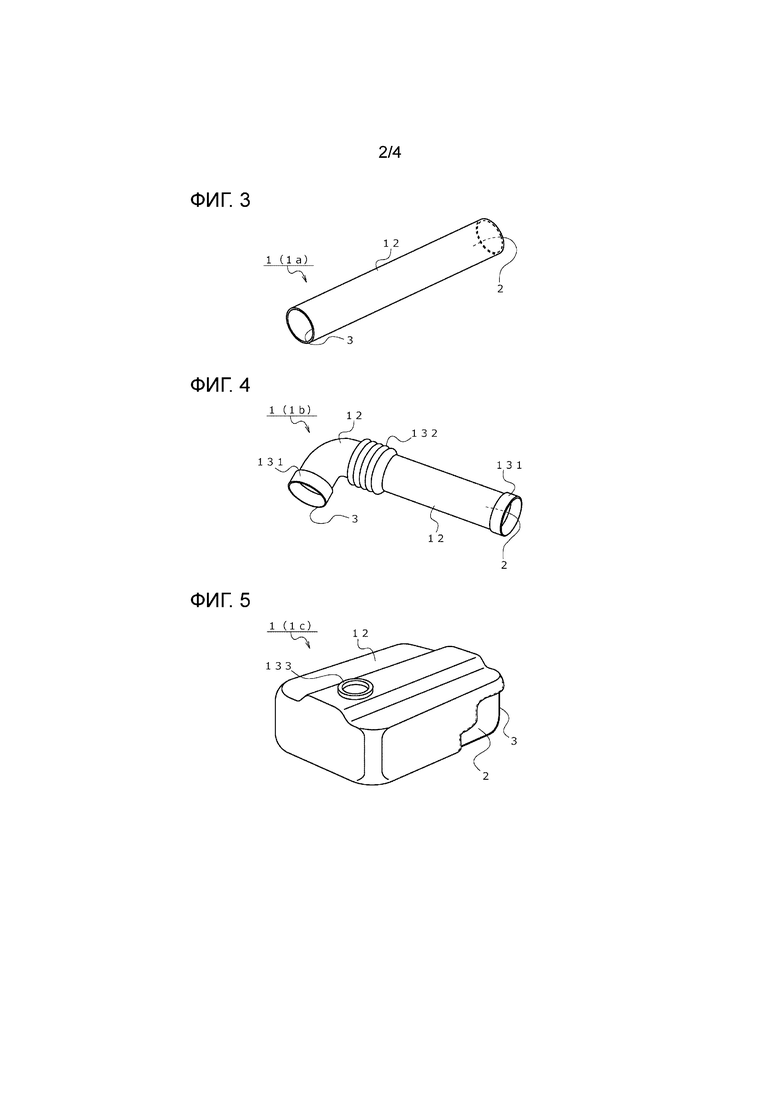

ФИГУРА 2 представляет собой схематическую диаграмму для разъяснения еще одного примера фазовой структуры композиции термопластической смолы, соответствующей настоящему изобретению.

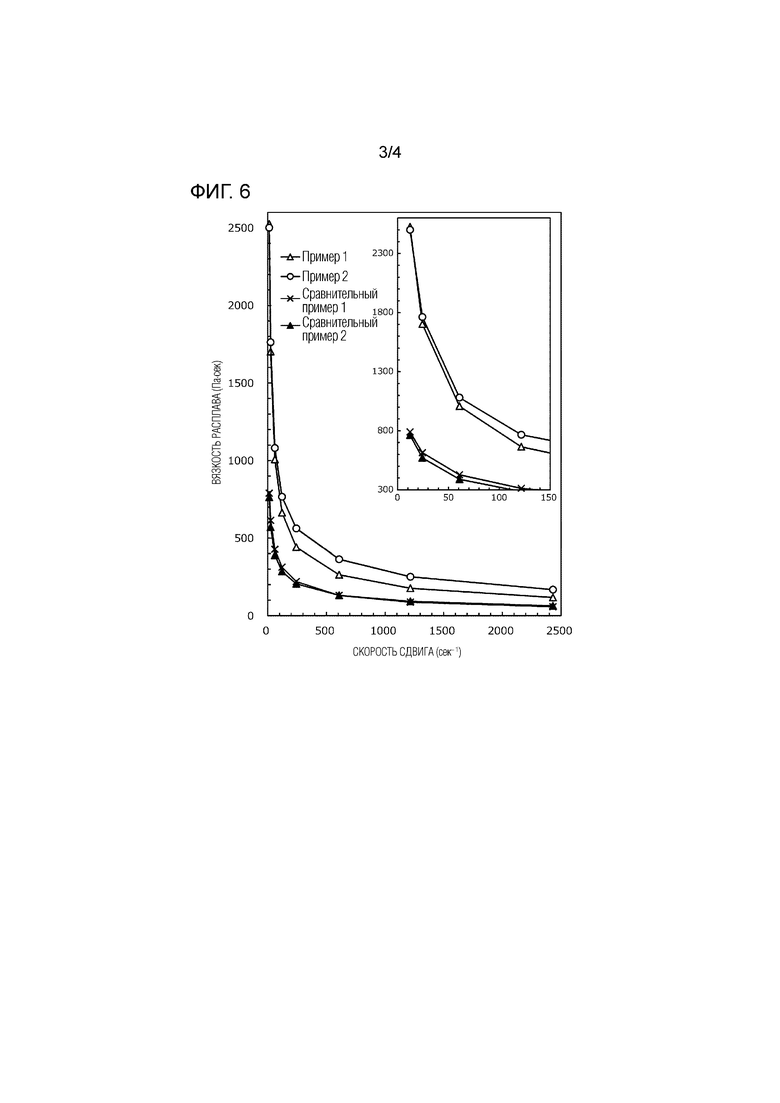

ФИГУРА 3 представляет собой схематическое изображение в перспективе для разъяснения одного примера формованного изделия, соответствующего настоящему изобретению.

ФИГУРА 4 представляет собой схематическое изображение в перспективе для разъяснения еще одного примера формованного изделия, соответствующего настоящему изобретению.

ФИГУРА 5 представляет собой схематическое изображение в перспективе для разъяснения еще одного примера формованного изделия, соответствующего настоящему изобретению.

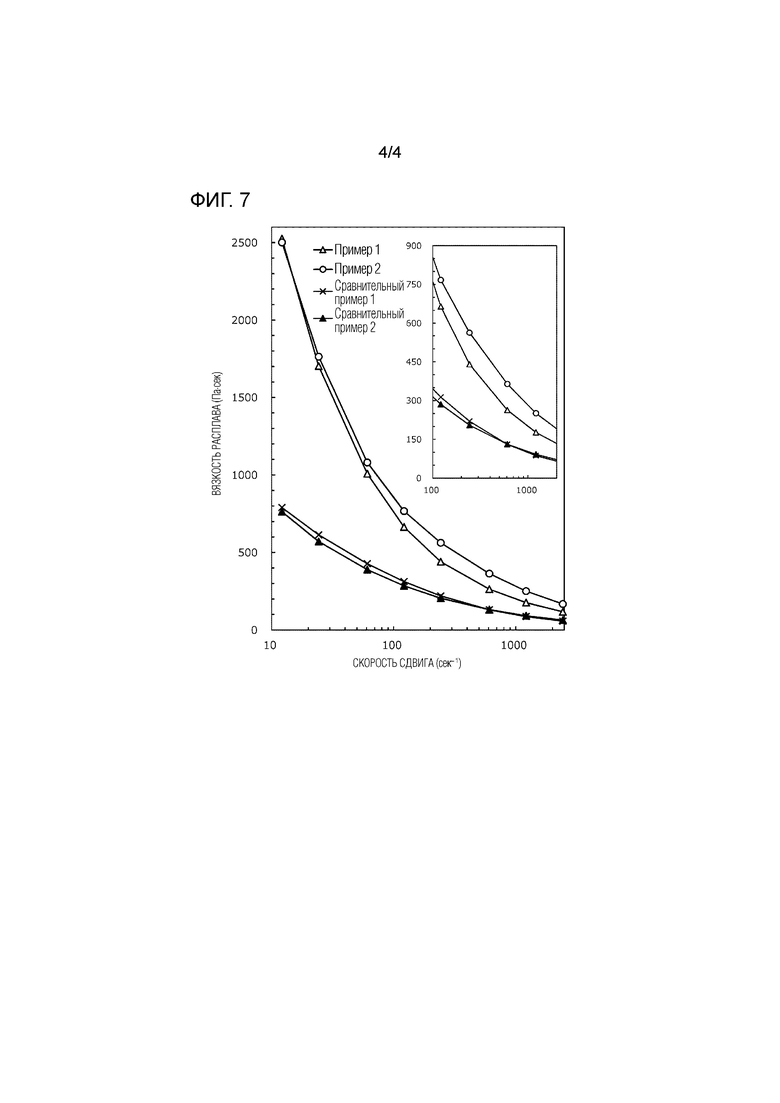

ФИГУРА 6 представляет собой (нелогарифмический) график, демонстрирующий зависимость от скорости сдвига для композиции термопластической смолы, соответствующей настоящему изобретению.

ФИГУРА 7 представляет собой (логарифмический) график, демонстрирующий зависимость от скорости сдвига для композиции термопластической смолы, соответствующей настоящему изобретению.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0009]

Конкретные особенности, продемонстрированные в настоящем документе, представлены только в порядке примера и для целей иллюстративного обсуждения вариантов осуществления настоящего изобретения и приводятся ради предложения того, что, как это представляется, является наиболее хорошо подходящим для использования и легко понятным описанием принципов и концептуальных аспектов настоящего изобретения. В данном отношении не предпринимается никакой попытки продемонстрировать структурные детали настоящего изобретения более подробно, чем это необходимо для фундаментального понимания настоящего изобретения, и описание изобретения, взятое совместно с чертежами, делает для специалистов в соответствующей области техники очевидным то, как несколько форм настоящего изобретения может быть воплощено на практике.

[0010]

[1] Композиция термопластической смолы

Композиция термопластической смолы, соответствующая настоящему изобретению, содержит полиолефиновую смолу, полиамидную смолу и модифицированный эластомер, содержащий реакционно–способную группу, которая вступает в реакцию с полиамидной смолой, и демонстрирует наличие неньютоновских свойств в ожиженном состоянии.

[0011]

<1> Неньютоновские свойства

Композиция термопластической смолы, соответствующая настоящему изобретению, демонстрирует наличие неньютоновских свойств в ожиженном состоянии. Это означает то, что в случае приложения напряжения к композиции термопластической смолы, соответствующей настоящему изобретению, в ожиженном состоянии напряжения вязкость композиции термопластической смолы будет изменяться в зависимости от скорости сдвига. Изменение вязкости обычно происходит таким образом, что вязкость при высокой скорости сдвига является меньшей, чем вязкость при низкой скорости сдвига. Зависимость от скорости сдвига может быть тиксотропной или псевдопластической. На ожиженное состояние конкретных ограничений не накладывают, но предпочтительно им является размягченное состояние или расплавленное состояние, достигаемые в результате нагревания. Говоря более конкретно, достижения ожиженного состояния композиции термопластической смолы, соответствующей настоящему изобретению, обычно можно добиться при температуре 200°С. В частности, композиция термопластической смолы, соответствующая настоящему изобретению, в ожиженном состоянии предпочтительно характеризуется вязкостью, составляющей 3000 Па∙сек или менее.

[0012]

Композиция термопластической смолы, соответствующая настоящему изобретению, демонстрирует наличие сильной зависимости вязкости расплава от скорости сдвига в диапазоне относительно низких скоростей сдвига, составляющем 700 сек– 1 или менее. Говоря более конкретно, в случае определения вязкости расплава при скорости сдвига 12,16 сек– 1 и температуре 200°С в виде V1 (Па∙сек) и определения вязкости расплава при скорости сдвига 608,0 сек– 1 и температуре 200°С в виде V3 (Па∙сек) может быть достигнуто соотношение V1/V3, составляющее 6,5 или более.

В соответствии с представленным выше описанием изобретения значение V1 в диапазоне низких скоростей сдвига может быть сделано в 6,5 раза или более большей, чем значение V3 в диапазоне относительно более высоких скоростей сдвига. Поэтому в случае неприложения напряжения сдвига композиция термопластической смолы, соответствующая настоящему изобретению, может сохранять высокую вязкость и характеризоваться способностью сохранения профиля даже в ожиженном состоянии. С другой стороны, при необходимости композиция термопластической смолы, соответствующая настоящему изобретению, может быть сформована при высокой степени свободы в результате приложения высокой скорости сдвига. Поэтому композиция термопластической смолы, соответствующая настоящему изобретению, может оказаться в особенности хорошо подходящей для использования в способе получения формованного изделия, который включает между стадией, проводящейся выше по ходу технологического потока, и стадией, проводящейся ниже по ходу технологического потока, стадию ожидания, на которой композиция термопластической смолы находится в режиме ожидания в состоянии, в котором к композиции термопластической смолы не прикладывается или прикладывается очень низкое напряжение сдвига. То есть, профиль предшественника формованного изделия, полученного на стадии, проводящейся выше по ходу технологического потока, может быть точно сохранен вплоть до стадии, проводящейся ниже по ходу технологического потока, и поэтому формование на стадии, проводящейся ниже по ходу технологического потока, может быть проведено более надежным образом.

[0013]

Примеры такого способа формования включают различные способы выдувного формования, при которых на стадии, проводящейся выше по ходу технологического потока, получают заготовку (предшественника формованного изделия), которая после этого находится в режиме ожидания на стадии ожидания, а на стадии, проводящейся ниже по ходу технологического потока, в заготовку вдувают воздух. В случае проведения выдувного формования при использовании композиции термопластической смолы, соответствующей настоящему изобретению, возможным будет чрезвычайно сильное предотвращение получения у заготовки неравномерной толщины. То есть, в случае экструдирования композиции термопластической смолы, соответствующей настоящему изобретению, через экструзионную головку и освобождения ее от сдвигового воздействия ее вязкость существенно увеличится. Поэтому возможным является предотвращение вытяжки заготовки. Это делает возможным предотвращение получения у заготовки неравномерной толщины. Кроме того, возможным является легкое получение заготовки, характеризующейся большей собственной массой, чем когда–либо прежде. Кроме того, возможным является проведение формования при использовании пресс–формы, такого как литьевое формование, используя высокую скорость сдвига. Это делает возможным обеспечение наличия у заготовки точного профиля.

После этого в случае нахождения заготовки в режиме ожидания при скорости сдвига, составляющей менее, чем 80 сек– 1, после получения заготовки и до стадии выдувного формования может быть предотвращено деформирование, такое как вытяжка заготовки. Поэтому может быть использована аппаратура, которая не включает каких–либо средств для сохранения профиля заготовки, таких как контроллер заготовки. Кроме того, получающееся в результате формованное изделие может характеризоваться точно контролируемой желательной толщиной (толщиной пленки).

[0014]

Как это необходимо отметить, на верхнее предельное значение описанного выше соотношения V1/V3 ограничений не накладывают, но обычно оно составляет 20 или менее. То есть, соотношение V1/V3 удовлетворяет выражению 6,5≤V1/V3≤20. Кроме того, соотношение V1/V3 предпочтительно удовлетворяет выражению 6,7≤V1/V3≤18, более предпочтительно удовлетворяет выражению 7,6≤V1/V3≤16, еще более предпочтительно удовлетворяет выражению 7,9≤V1/V3≤15, еще более предпочтительно удовлетворяет выражению 8,2≤V1/V3≤14, в особенности предпочтительно удовлетворяет выражению 8,5≤V1/V3≤13, в особенностили более предпочтительно удовлетворяет выражению 8,8≤V1/V3≤12.

[0015]

Кроме того, композиция термопластической смолы, соответствующая настоящему изобретению, может демонстрировать наличие сильной зависимости от скорости сдвига в диапазоне более низких скоростей сдвига. Говоря более конкретно, в случае определения вязкости расплава при скорости сдвига 12,16 сек– 1 и температуре 200°С в виде V1 (Па∙сек) и определения вязкости расплава при скорости сдвига 60,80 сек– 1 и температуре 200°С в виде V2 (Па∙сек) может быть достигнуто соотношение V1/V2, составляющее 2,2 или более. Это означает возможность резкого уменьшения вязкости расплава на половину или более в результате увеличения скорости сдвига от 12,16 сек– 1 до 60,80 сек– 1. То есть, вязкость расплава композиции термопластической смолы, соответствующей настоящему изобретению, может быть очень резко изменена в диапазоне низких скоростей сдвига, составляющем 80 сек– 1 или менее.

На верхнее предельное значение соотношения V1/V2 ограничений не накладывают, но обычно оно составляет 6 или менее. То есть, соотношение V1/V2 удовлетворяет выражению 2,2≤V1/V2≤6. Кроме того, соотношение V1/V2 предпочтительно удовлетворяет выражению 2,25≤V1/V2≤5,5, более предпочтительно удовлетворяет выражению 2,30≤V1/V2≤4,7, еще более предпочтительно удовлетворяет выражению 2,35≤V1/V2≤4,0, в особенности предпочтительно удовлетворяет выражению 2,40≤V1/V2≤3,5.

[0016]

На значение описанной выше величины V1 (вязкость расплава при скорости сдвига 12,16 сек– 1 и температуре 200°С) ограничений не накладывают, но обычно оно удовлетворяет выражению V3 < V2 < V1. Например, V1 может составлять 1500 Па∙сек или более. В случае значения V1, составляющего 1500 Па∙сек или более, профиль предшественника формованного изделия может быть более точно сохранен вплоть до стадии, проводящейся ниже по ходу технологического потока, в описанном выше способе получения формованного изделия, включающем стадию ожидания, и поэтому формование на стадии, проводящейся ниже по ходу технологического потока, может быть проведено более надежным образом. На верхнее предельное значение V1 ограничений не накладывают, но обычно оно составляет 7000 Па∙сек или менее. Говоря более конкретно, V1 предпочтительно удовлетворяет выражению 1500≤V1 (Па∙сек)≤5000, более предпочтительно удовлетворяет выражению 1700≤V1 (Па∙сек)≤4500, еще более предпочтительно удовлетворяет выражению 1900≤V1 (Па∙сек)≤4000, в особенности предпочтительно удовлетворяет выражению 2100≤V1 (Па∙сек)≤3500.

[0017]

На значение величины V2 (вязкость расплава при скорости сдвига 60,80 сек– 1 и температуре 200°С) ограничений не накладывают, но обычно оно удовлетворяет выражению V3 < V2 < V1. Например, V2 может удовлетворять выражению 600≤V2 (Па∙сек)≤2000. В случае значения V2, попадающего в пределы данного диапазона, профиль предшественника формованного изделия может быть более точно сохранен вплоть до стадии, проводящейся ниже по ходу технологического потока, в описанном выше способе получения формованного изделия, включающем стадию ожидания, и поэтому формование на стадии, проводящейся ниже по ходу технологического потока, может быть проведено более надежным образом. V2 предпочтительно удовлетворяет выражению 700≤V2 (Па∙сек)≤1700, более предпочтительно удовлетворяет выражению 750≤V2 (Па∙сек)≤1500, еще более предпочтительно удовлетворяет выражению 800≤V2 (Па∙сек)≤1300.

[0018]

На значение величины V3 (вязкость расплава при скорости сдвига 608,0 сек– 1 и температуре 200°С) ограничений не накладывают, но обычно оно удовлетворяет выражению V3 < V2 < V1. Например, V3 может удовлетворять выражению 150≤V3 (Па∙сек)≤900. В случае значения V3, попадающего в пределы данного диапазона, формование может быть точно проведено при использовании универсального способа формования, такого как экструзионное формование или литьевое формование. V3 предпочтительно удовлетворяет выражению 160≤V3 (Па∙сек)≤700, более предпочтительно удовлетворяет выражению 170≤V3 (Па∙сек)≤500, еще более предпочтительно удовлетворяет выражению 180≤V3 (Па∙сек)≤450.

[0019]

На значение MFR композиции термопластической смолы, соответствующей настоящему изобретению, (измеренное в соответствии с документом JIS K7210–1:2014) ограничений не накладывают, но композиция термопластической смолы, соответствующая настоящему изобретению, может характеризоваться значением MFR, составляющим, например, 20 г/10 мин или менее, при температуре 230°С и нагрузке 2,16 кг. На нижнее предельное значение MFR ограничений не накладывают, но обычно оно составляет 1 г/10 мин или более. В случае наличия у величины MFR такого низкого значения профиль предшественника формованного изделия может быть сохранен вплоть до стадии, проводящейся ниже по ходу технологического потока, в описанном выше способе получения формованного изделия, включающем стадию ожидания, и поэтому формование может быть проведено более надежным образом. Говоря более конкретно, значение MFR может составлять 1 г/10 мин или более, но 20 г/10 мин или менее, а предпочтительно составляет 1,5 г/10 мин или более, но 15 г/10 мин или менее, более предпочтительно 2 г/10 мин или более, но 10 г/10 мин или менее, в особенности предпочтительно 2,3 г/10 мин или более, но 6 г/10 мин или менее.

[0020]

<2> Полиолефиновая смола

Полиолефиновая смола, составляющая композицию термопластической смолы, соответствующую настоящему изобретению, может представлять собой олефиновый гомополимер и/или олефиновый сополимер.

На олефин конкретных ограничений не накладывают, но его примеры включают этилен, пропилен и α–олефин, содержащий от 4 до 8 атомов углерода. Примеры α–олефина, содержащего от 4 до 8 атомов углерода, включают 1–бутен, 3–метил–1–бутен, 1–пентен, 3–метил–1–пентен, 4–метил–1–пентен, 1–гексен и 1–октен. Данные олефины могут быть использованы индивидуально или в комбинации из двух или более их представителей.

Конкретные примеры полиолефиновой смолы включают полиэтиленовую смолу, полипропиленовую смолу, поли(1–бутен), поли(1–гексен) и поли(4–метил–1–пентен). Данные полимеры могут быть использованы индивидуально или в комбинации из двух или более их представителей. То есть, полиолефиновая смола может представлять собой смесь из вышеупомянутых полимеров.

[0021]

Примеры полиэтиленовой смолы включают этиленовый гомополимер и сополимер этилена и другого олефина (за исключением этилена). Примеры последнего включают сополимер этилена–1–бутена, сополимер этилена–1–гексена, сополимер этилена–1–октена и сополимер этилена–4–метил–1–пентена (уровень содержания структурных элементарных звеньев, произведенных из этилена, составляет 50% или более от совокупных структурных элементарных звеньев).

[0022]

Примеры полипропиленовой смолы включают пропиленовый гомополимер и сополимер пропилена и другого олефина (за исключением пропилена). Примеры последнего включают сополимер пропилена–этилена и сополимер пропилена–1–бутена (уровень содержания структурных элементарных звеньев, произведенных из пропилена, составляет 50% или более от совокупных структурных элементарных звеньев).

Сополимер пропилена и другого олефина может быть либо статистическим сополимером, либо блок–сополимером. В их числе блок–сополимер является предпочтительным с точки зрения демонстрации наличия сильной зависимости от скорости сдвига в ожиженном состоянии. В особенности предпочтительным является блок–сополимер пропилена–этилена, включающий этилен в качестве другого олефина. Такой блок–сополимер пропилена–этилена также называется, например, ударопрочным сополимером, полипропиленовым ударопрочным сополимером, гетерофазным полипропиленом или гетерофазным блочным полипропиленом.

[0023]

На среднемассовую молекулярную массу (при расчете на полистирольные стандарты) полиолефиновой смолы, измеренную при использовании гельпроникающей хроматографии (ГПХ), конкретных ограничений не накладывают, и она может составлять, например, 10000 или более, но 500000 или менее, но предпочтительно составляет 100000 или более, но 450000 или менее, более предпочтительно 200000 или более, но 400000 или менее.

[0024]

Как это необходимо отметить, полиолефиновая смола представляет собой полиолефин, который не обладает каким–либо сродством к полиамидной смоле, что будет описываться ниже, и который не содержит какой–либо реакционно–способной группы, которая способна вступать в реакцию с полиамидной смолой. В данный момент полиолефиновая смола отличается от компонента на олефиновой основе в качестве модифицированного эластомера, который будет описываться ниже.

[0025]

<3> Полиамидная смола

Полиамидная смола, составляющая композицию термопластической смолы, соответствующую настоящему изобретению, представляет собой полимер, полученный в результате полимеризации множества мономеров через амидные связи (–NH–CO–).

Примеры мономера, составляющего полиамидную смолу, включают аминокислоты, такие как 6–аминокапроновая кислота, 11–аминоундекановая кислота, 12–аминододекановая кислота и пара–аминометилбензойная кислота; и лактамы, такие как ε–капролактам, ундеканлактам и ω–лауриллактам. Данные мономеры могут быть использованы индивидуально или в комбинации из двух или более их представителей.

[0026]

Полиамидная смола может быть получена также в результате сополимеризации диамина и дикарбоновой кислоты. В данном случае примеры диамина в качестве мономера включают: алифатические диамины, такие как этилендиамин, 1,3–диаминопропан, 1,4–диаминобутан, 1,6–диаминогексан, 1,7–диаминогептан, 1,8–диаминооктан, 1,9–диаминононан, 1,10–диаминодекан, 1,11–диаминоундекан, 1,12–диаминододекан, 1,13–диаминотридекан, 1,14–диаминотетрадекан, 1,15–диаминопентадекан, 1,16–диаминогексадекан, 1,17–диаминогептадекан, 1,18–диаминооктадекан, 1,19–диаминононадекан, 1,20–диаминоэйкозан, 2–метил–1,5–диаминопентан и 2–метил–1,8–диаминооктан; алициклические диамины, такие как циклогександиамин и бис(4–аминоциклогексил)метан; и ароматические диамины, такие как ксилилендиамины (п–фенилендиамин и м–фенилендиамин). Данные диамины могут быть использованы индивидуально или в комбинации из двух или более их представителей.

[0027]

Примеры дикарбоновой кислоты в качестве мономера включают: алифатические дикарбоновые кислоты, такие как щавелевая кислота, малоновая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота, пимелиновая кислота, пробковая кислота, азелаиновая кислота, себациновая кислота, ундекандиовая кислота, додекандиовая кислота, брассиловая кислота, тетрадекандиовая кислота, пентадекандиовая кислота и октадекандиовая кислота; алициклические дикарбоновые кислоты, такие как циклогександикарбоновая кислота; и ароматические дикарбоновые кислоты, такие как фталевая кислота, терефталевая кислота, изофталевая кислота и нафталиндикарбоновая кислота. Данные дикарбоновые кислоты могут быть использованы индивидуально или в комбинации из двух или более их представителей.

[0028]

Конкретные примеры полиамидной смолы включают полиамид 6, полиамид 66, полиамид 11, полиамид 610, полиамид 612, полиамид 614, полиамид 12, полиамид 6Т, полиамид 6I, полиамид 9Т, полиамид М5Т, полиамид 1010, полиамид 1012, полиамид 10Т, полиамид MXD6, полиамид 6Т/66, полиамид 6Т/6I, полиамид 6Т/6I/66, полиамид 6Т/2М–5Т и полиамид 9Т/2М–8Т. Данные полиамиды могут быть использованы индивидуально или в комбинации из двух или более их представителей.

[0029]

В настоящем изобретении в числе вышеупомянутых различных полиамидных смол может быть использована соответствующая смола, которая обладает структурой, в которой линейная цепь углеводородной группы между соседними амидными связями в основной цепи содержит 6 или более атомов углерода (обычно 16 или менее атомов углерода), (что в настоящем изобретении также просто обозначается термином «длинно–цепочечная структура»). То есть, может быть использована полиамидная смола, обладающая длинно–цепочечной структурой. В случае использования полиамидной смолы, обладающей длинно–цепочечной структурой, уровень содержания длинно–цепочечной структуры предпочтительно будет составлять 50% или более, а может составлять 100% от всех структурных элементарных звеньев полиамидной смолы. Конкретные примеры такой полиамидной смолы включают полиамид 11, полиамид 610, полиамид 612, полиамид 614, полиамид 12, полиамид 6Т, полиамид 6I, полиамид 9Т, полиамид 1010, полиамид 1012, полиамид 10Т и полиамид 9Т/2М–8Т. Данные полиамиды могут быть использованы индивидуально или в комбинации из двух или более их представителей. Использование такой полиамидной смолы, обладающей длинно–цепочечной структурой, делает возможным предложение композиции термопластической смолы, характеризующейся превосходным сопротивлением ударным нагрузкам.

[0030]

Кроме того, в настоящем изобретении в числе вышеупомянутых различных полиамидных смол может быть использована соответствующая смола, произведенная из растения. Полиамидная смола, произведенная из растения, является предпочтительной с точки зрения защиты окружающей среды (в частности, с точки зрения нейтрального уровня эмиссии углерода), поскольку в ней используется мономер, полученный из компонента, произведенного из растения, такого как растительное масло.

Примеры такой полиамидной смолы, произведенной из растения, включают полиамид 11 (ниже в настоящем документе также просто обозначаемый как «РА11»), полиамид 610 (ниже в настоящем документе также просто обозначаемый как «РА610»), полиамид 612 (ниже в настоящем документе также просто обозначаемый как «РА612»), полиамид 614 (ниже в настоящем документе также просто обозначаемый как «РА614»), полиамид 1010 (ниже в настоящем документе также просто обозначаемый как «РА1010»), полиамид 1012 (ниже в настоящем документе также просто обозначаемый как «РА1012») и полиамид 10Т (ниже в настоящем документе также просто обозначаемый как «РА10Т»). Данные полиамиды, произведенные из растения, могут быть использованы индивидуально или в комбинации из двух или более их представителей.

[0031]

В числе вышеупомянутых полиамидных смол, произведенных из растения, полимер РА11 превосходит другие полиамидные смолы, произведенные из растения, применительно к низкой водопоглотительной способности, низкой относительной плотности и высокой степени использования биомассы в качестве предшественника. Полиамид 610 уступает полимеру РА11 по степени поглощения воды, химической стойкости и ударной вязкости, но он характеризуется превосходными теплостойкостью (температурой плавления) и прочностью. Кроме того, полиамид 610 превосходит полиамид 6 и полиамид 66 применительно к низкой водопоглотительной способности и стабильности геометрических размеров и поэтому может быть использован в качестве альтернативы полиамиду 6 или полиамиду 66. Полиамид 1010 превосходит полимер РА11 по теплостойкости и прочности. Кроме того, по степени использования биомассы в качестве предшественника полиамид 1010 является сопоставимым с полимером РА11 и может быть использован для деталей, требующих наличия увеличенной долговечности. Полиамид 10Т включает ароматическое кольцо в своем молекулярном каркасе и поэтому характеризуется большей температурой плавления и большей прочностью, чем полиамид 1010. Поэтому использование полиамида 10Т делает возможным использование композиции термопластической смолы в более суровой окружающей среде.

[0032]

На среднемассовую молекулярную массу (при расчете на полистирольные стандарты) полиамидной смолы, измеренную при использовании гельпроникающей хроматографии (ГПХ), конкретных ограничений не накладывают, но она может составлять, например, 5000 или более, но 100000 или менее, а предпочтительно составляет 7500 или более, но 50000 или менее, более предпочтительно 10000 или более, но 50000 или менее.

[0033]

<4> Модифицированный эластомер

Модифицированный эластомер, составляющий композицию термопластической смолы, соответствующую настоящему изобретению, является эластомером, содержащим реакционно–способную группу, которая вступает в реакцию с полиамидной смолой. Данный модифицированный эластомер предпочтительно представляет собой компонент, обладающий сродством к полиолефиновой смоле. То есть, модифицированный эластомер предпочтительно представляет собой компонент, демонстрирующий компатибилизирующее воздействие на полиамидную смолу и полиолефиновую смолу. Говоря другими словами, модифицированный эластомер предпочтительно представляет собой компатибилизатор для полиамидной смолы и полиолефиновой смолы.

[0034]

Примеры реакционно–способной группы включают группу ангидрида кислоты (–СО–О–ОС–), карбоксильную группу (–СООН), эпоксидную группу {–CO2 (структура трехчленного кольца, образованная из двух атомов углерода и одного атома кислорода)}, оксазолиновую группу (–C3H4NO) и изоцианатную группу (–NCO). Данные реакционно–способные группы могут быть использованы индивидуально или в комбинации из двух или более их представителей.

На величину модифицирования модифицированного эластомера ограничений не накладывают до тех пор, пока модифицированный эластомер будет содержать одну или несколько реакционно–способных групп при расчете на одну молекулу. Модифицированный эластомер предпочтительно содержит 1 или более, но 50 или менее реакционно–способных групп, более предпочтительно содержит 3 или более, но 30 или менее реакционно–способных групп, в особенности предпочтительно содержит 5 или более, но 20 или менее реакционно–способных групп, при расчете на одну молекулу.

[0035]

Примеры модифицированного эластомера включают полимер, использующий любой мономер, способный обеспечить введение реакционно–способной группы, (модифицированный эластомер, полученный в результате полимеризации при использовании мономера, способного обеспечить введение реакционно–способной группы), продукт, полученный в результате окислительной деструкции для любого полимера, (модифицированный эластомер, содержащий реакционно–способную группу, образованную в результате окислительной деструкции) и продукт, полученный в результате прививочной полимеризации органической кислоты на любой полимер, (модифицированный эластомер, содержащий реакционно–способную группу, введенную в результате прививочной полимеризации органической кислоты). Данные модифицированные эластомеры могут быть использованы индивидуально или в комбинации из двух или более их представителей.

[0036]

Примеры мономера, способного обеспечивать введение реакционно–способной группы, включают мономер, содержащий полимеризуемую ненасыщенную связь и группу ангидрида кислоты, мономер, содержащий полимеризуемую ненасыщенную связь и карбоксильную группу, и мономер, содержащий полимеризуемую ненасыщенную связь и эпоксидную группу.

Конкретные примеры мономера включают: ангидриды кислот, такие как малеиновый ангидрид, итаконовый ангидрид, янтарный ангидрид, глутаровый ангидрид, адипиновый ангидрид, цитраконовый ангидрид, тетрагидрофталевый ангидрид и бутенилянтарный ангидрид; и карбоновые кислоты, такие как малеиновая кислота, итаконовая кислота, фумаровая кислота, акриловая кислота и метакриловая кислота. Данные соединения могут быть использованы индивидуально или в комбинации из двух или более их представителей. В числе данных соединений предпочтительными являются ангидриды кислот, более предпочтительными являются малеиновый ангидрид и итаконовый ангидрид, а в особенности предпочтительным является малеиновый ангидрид.

[0037]

На тип смолы, составляющей каркас модифицированного эластомера, (ниже в настоящем документе обозначаемой термином «каркасная смола») конкретных ограничений не накладывают, и могут быть использованы различные термопластические смолы. В качестве каркасной смолы могут быть использованы одна или две или более вышеупомянутых различных полиолефиновых смол. Другие примеры каркасной смолы включают термопластический эластомер на олефиновой основе и термопластический эластомер на стирольной основе. Данные каркасные смолы могут быть использованы индивидуально или в комбинации из двух или более их представителей.

[0038]

Термопластический эластомер на олефиновой основе может представлять собой сополимер, полученный в результате сополимеризации двух или более олефинов.

Олефины могут быть одним или двумя или более различными олефинами, упомянутыми выше в качестве примеров олефина, составляющего полиолефиновую смолу. Термопластический эластомер на олефиновой основе в особенности предпочтительно представляет собой сополимер этилена и α–олефина, содержащего от 3 до 8 атомов углерода, или сополимер пропилена и α–олефина, содержащего от 4 до 8 атомов углерода.

[0039]

Конкретные примеры сополимера этилена и α–олефина, содержащего от 3 до 8 атомов углерода, включают сополимер этилена–пропилена (EPR), сополимер этилена–1–бутена (EBR), сополимер этилена–1–пентена и сополимер этилена–1–октена (EOR).

Конкретные примеры сополимера пропилена и α–олефина, содержащего от 4 до 8 атомов углерода, включают сополимер пропилена–1–бутена (PВR), сополимер пропилена–1–пентена и сополимер пропилена–1–октена (РOR). Данные сополимеры могут быть использованы индивидуально или в комбинации из двух или более их представителей.

[0040]

С другой стороны, примеры термопластического эластомера на стирольной основе включают блок–сополимер соединения на стирольной основе и сопряженного диенового соединения и его гидрированный продукт.

Примеры соединения на стирольной основе включают стирол, алкилстиролы, такие как α–метилстирол, п–метилстирол и п–трет–бутилстирол, п–метоксистирол и винилнафталин. Данные соединения на стирольной основе могут быть использованы индивидуально или в комбинации из двух или более их представителей.

Примеры сопряженного диенового соединения включают бутадиен, изопрен, пиперилен, метилпентадиен, фенилбутадиен, 3,4–диметил–1,3–гексадиен и 4,5–диэтил–1,3–октадиен. Данные сопряженные диеновые соединения могут быть использованы индивидуально или в комбинации из двух или более их представителей.

[0041]

Конкретные примеры термопластического эластомера на стирольной основе включают сополимер стирола–бутадиена–стирола (SBS), сополимер стирола–изопрена–стирола (SIS), сополимер стирола–этилена/бутилена–стирола (SЕBS) и сополимер стирола–этилена/пропилена–стирола (SЕРS). Данные термопластические эластомеры на стирольной основе могут быть использованы индивидуально или в комбинации из двух или более их представителей. В их числе предпочтительным является полимер SEBS.

[0042]

На среднемассовую молекулярную массу (при расчете на полистирольные стандарты) модифицированного эластомера, измеренную при использовании гельпроникающей хроматографии (ГПХ), конкретных ограничений не накладывают, но она может составлять, например, 10000 или более, но 500000 или менее, а предпочтительно составляет 35000 или более, но 500000 или менее, более предпочтительно 35000 или более, но 300000 или менее.

[0043]

<5> Другие компоненты

Композиция термопластической смолы, соответствующая настоящему изобретению, может содержать и другие компоненты в дополнение к полиолефиновой смоле, полиамидной смоле и модифицированному эластомеру. Примеры других компонентов включают наполнитель (армирующий наполнитель), зародышеобразователь, антиоксидант, термостабилизатор, добавку, придающую атмосферостойкость, светостабилизатор, пластификатор, УФ–поглотитель, антистатик, антипирен, добавку, способствующую действию антипирена, антифрикционную добавку, добавку, препятствующую слипанию, антивуалент, смазку, противомикробную добавку, окрашивающее вещество (пигмент, краситель), диспергатор, ингибитор меди, нейтрализатор, противопенообразователь, улучшитель прочности сварки, натуральное масло, синтетическое масло и воск. Данные другие компоненты могут быть использованы индивидуально или в комбинации из двух или более их представителей.

[0044]

Примеры другой термопластической смолы включают смолы на основе сложного полиэфира (полибутилентерефталат, полиэтилентерефталат, поликарбонат, полибутиленсукцинат, полиэтиленсукцинат и полимолочную кислоту). Данные другие термопластические смолы могут быть использованы индивидуально или в комбинации из двух или более их представителей.

Примеры наполнителя включают стеклянные компоненты (например, стеклянные волокна, стеклянные шарики, стеклянные чешуйки), диоксид кремния, неорганические волокна (стеклянные волокна, алюмоксидные волокна, углеродные волокна), графит, силикатные соединения (например, силикат кальция, силикат алюминия, монтмориллонит, каолин, тальк, глину), оксиды металлов (например, оксид железа, диоксид титана, оксид цинка, оксид сурьмы, оксид алюминия), карбонаты и сульфаты металлов, таких как литий, кальций, магний и цинк, металлы (например, алюминий, железо, серебро, медь), гидроксиды (например, гидроксид алюминия, гидроксид магния), сульфиды (например, сульфат бария), карбиды (например, древесный уголь, бамбуковый уголь), титаниды (например, титанат калия, титанат бария), органические волокна (например, волокна ароматического сложного полиэфира, волокна ароматического полиамида, волокна фторсодержащей смолы, волокна полиимида, растительные волокна) и целлюлозы (например, микрофибриллы целлюлозы, ацетат целлюлозы). Данные наполнители могут быть использованы индивидуально или в комбинации из двух или более их представителей. Данные наполнители также могут быть использованы и в качестве зародышеобразователей.

[0045]

<6> Фазовая структура

На фазовую структуру композиции термопластической смолы, соответствующей настоящему изобретению, ограничений не накладывают, но композиция термопластической смолы, соответствующая настоящему изобретению, может обладать следующей далее фазовой структурой (1), (2) или (3).

Фазовая структура (1): Фазовая структура, включающая непрерывную фазу (А), содержащую полиолефиновую смолу, и дисперсную фазу (В), диспергированную в непрерывной фазе (А) и содержащую полиамидную смолу и модифицированный эластомер, (смотрите ФИГУРУ 1). Как это необходимо отметить, фазовая структура (1) не сосуществует с другой фазовой структурой, включающей непрерывную фазу, содержащую полиамидную смолу, и дисперсную фазу, диспергированную в непрерывной фазе.

Фазовая структура (2): Фазовая структура, включающая непрерывную фазу, содержащую полиамидную смолу, и дисперсную фазу, диспергированную в непрерывной фазе и содержащую полиолефиновую смолу. Как это необходимо отметить, фазовая структура (2) не сосуществует с другой фазовой структурой, включающей непрерывную фазу, содержащую полиолефиновую смолу, и дисперсную фазу, диспергированную в непрерывной фазе.

Фазовая структура (3): Фазовая структура, включающая непрерывную фазу (А1), содержащую полиолефиновую смолу, дисперсную фазу (ВА1), диспергированную в непрерывной фазе (А1) и содержащую полиамидную смолу и модифицированный эластомер, непрерывную фазу (А2), содержащую полиамидную смолу, и дисперсную фазу (ВА2), диспергированную в непрерывной фазе (А2) и содержащую модифицированный эластомер, (смотрите ФИГУРУ 2).

В числе данных фазовых структур предпочтительными являются фазовая структура (1) или фазовая структура (3).

[0046]

В фазовой структуре (1) дисперсная фаза (В) может, кроме того, включать непрерывную фазу (В1), присутствующую в дисперсной фазе (В) и содержащую полиамидную смолу, и тонкодисперсную фазу (В2), диспергированную в непрерывной фазе (В1) и содержащую модифицированный эластомер, (смотрите ФИГУРУ 1). В данном случае фазовая структура (1) является многофазной структурой, в которой тонкодисперсная фаза (В1) является дополнительно диспергированной в дисперсной фазе (В).

Как это необходимо отметить, модифицированный эластомер в фазовой структуре (1) может быть непрореагировавшим модифицированным эластомером, продуктом, полученным в результате прохождения реакции с полиамидной смолой, или смесью из них.

[0047]

Фазовая структура (3) может быть сонепрерывной фазовой структурой, в которой сосуществуют непрерывная фаза (А1) и непрерывная фаза (А2) в качестве двух непрерывных фаз. Дисперсная фаза (ВА1) в непрерывной фазе (А1) может включать непрерывную фазу (ВА11), присутствующую в дисперсной фазе (ВА1) и содержащую полиамидную смолу, и тонкодисперсную фазу (ВА12), диспергированную в непрерывной фазе (ВА11) и содержащую модифицированный эластомер. В данном случае фазовая структура (3) является многофазной фазовой структурой, в которой тонкодисперсная фаза (ВА12) является дополнительно диспергированной в дисперсной фазе (ВА1).

Как это необходимо отметить, модифицированный эластомер в фазовой структуре (3) может быть непрореагировавшим модифицированным эластомером, продуктом, полученным в результате прохождения реакции с полиамидной смолой, или смесью из них.

[0048]

В случае фазовой структуры (1) непрерывная фаза (А) содержит полиолефиновую смолу. Полиолефиновая смола представляет собой основной компонент непрерывной фазы (А) (доля полиолефиновой смолы обычно составляет 70% (масс.) или более, а может составлять 100% (масс.), по отношению к совокупной массе непрерывной фазы А). Дисперсная фаза (В) содержит полиамидную смолу и модифицированный эластомер. Полиамидная смола (в случае содержания в дисперсной фазе (В) модифицированного эластомера полиамидная смола и модифицированный эластомер) представляет (представляют) собой основной компонент дисперсной фазы (В) (доля полиамидной смолы (полиамидной смолы и модифицированного эластомера) обычно составляет 70% (масс.) или более, а может составлять 100% (масс.), по отношению к совокупной массе дисперсной фазы В).

В случае фазовой структуры (1) в виде описанной выше многофазной структуры непрерывная фаза (В1) будет содержать полиамидную смолу. Полиамидная смола представляет собой основной компонент непрерывной фазы (В1) (доля полиамидной смолы обычно составляет 70% (масс.) или более, а может составлять 100% (масс.), по отношению к совокупной массе непрерывной фазы В1). Тонкодисперсная фаза (В2) содержит модифицированный эластомер. Модифицированный эластомер представляет собой основной компонент тонкодисперсной фазы (В2) (доля модифицированного эластомера обычно составляет 70% (масс.) или более, а может составлять 100% (масс.), по отношению к совокупной массе тонкодисперсной фазы В2).

[0049]

В случае фазовой структуры (3) непрерывная фаза (А1) будет содержать полиолефиновую смолу. Полиолефиновая смола представляет собой основной компонент непрерывной фазы (А1) (доля полиолефиновой смолы обычно составляет 70% (масс.) или более, а может составлять 100% (масс.), по отношению к совокупной массе непрерывной фазы А1). Дисперсная фаза (ВА1) содержит полиамидную смолу и модифицированный эластомер. Полиамидная смола и модифицированный эластомер представляют собой основной компонент дисперсной фазы (ВА1) (доля полиамидной смолы и модифицированного эластомера обычно составляет 70% (масс.) или более, а может составлять 100% (масс.), по отношению к совокупной массе дисперсной фазы ВА1).

В случае фазовой структуры (3) в виде описанной выше многофазной структуры непрерывная фаза (ВА11) будет содержать полиамидную смолу. Полиамидная смола представляет собой основной компонент непрерывной фазы (ВА11) (доля полиамидной смолы обычно составляет 70% (масс.) или более, а может составлять 100% (масс.), по отношению к совокупной массе непрерывной фазы ВА11). Тонкодисперсная фаза (ВА12) содержит модифицированный эластомер. Модифицированный эластомер представляет собой основной компонент тонкодисперсной фазы (ВА12) (доля модифицированного эластомера обычно составляет 70% (масс.) или более, а может составлять 100% (масс.), по отношению к совокупной массе тонкодисперсной фазы ВА12).

Непрерывная фаза (А2) содержит полиамидную смолу. Полиамидная смола представляет собой основной компонент непрерывной фазы (А2) (доля полиамидной смолы обычно составляет 70% (масс.) или более, а может составлять 100% (масс.), по отношению к совокупной массе непрерывной фазы А2). Дисперсная фаза (ВА2), диспергированная в непрерывной фазе (А2), содержит модифицированный эластомер. Модифицированный эластомер представляет собой основной компонент дисперсной фазы (ВА2) (доля модифицированного эластомера обычно составляет 70% (масс.) или более, а может составлять 100% (масс.), по отношению к совокупной массе дисперсной фазы ВА2).

[0050]

В случае наличия такой фазовой структуры (1) композиция термопластической смолы, соответствующая настоящему изобретению, может демонстрировать наличие сильной зависимости от скорости сдвига в расплавленном состоянии. В частности, композиция термопластической смолы, соответствующая настоящему изобретению и обладающая фазовой структурой (1), может демонстрировать резкое изменение вязкости расплава при скорости сдвига, составляющей менее, чем 80 сек– 1. Данные фазовые структуры могут быть более надежным образом получены в результате замешивания в расплаве замешанного в расплаве продукта, полученного из полиамидной смолы и модифицированного эластомера и полиолефиновой смолы, что будет описываться ниже.

Как это необходимо отметить, и как это описывалось выше, композиция термопластической смолы, соответствующая настоящему изобретению, может содержать продукт реакции, полученный в результате прохождения реакции между реакционно–способной группой модифицированного эластомера и полиамидной смолой. В данном случае в фазовой структуре (1) продукт реакции может присутствовать, например, на поверхности раздела между непрерывной фазой (А) и дисперсной фазой (В) и/или на поверхности раздела между непрерывной фазой (В1) и тонкодисперсной фазой (В2). Подобным образом в фазовой структуре (3) продукт реакции может присутствовать, например, на поверхности раздела между непрерывной фазой (А1) и непрерывной фазой (А2), на поверхности раздела между непрерывной фазой (А1) и дисперсной фазой (ВА1) и на поверхности раздела между непрерывной фазой (ВА11) и тонкодисперсной фазой (ВА12).

[0051]

В результате проведения за подвергнутой обработке поверхностью образца для испытаний (образца для испытаний из композиции термопластической смолы), подвергнутого травлению кислородной плазмой, а после этого нанесению осмиевого покрытия, наблюдения при использовании автоэмиссионного сканирующего электронного микроскопа (АЭСЭМ) могут наблюдаться данные различные фазовые структуры. В частности, дисперсная фаза и тонкодисперсная фаза могут наблюдаться при использовании такого метода на изображении, увеличенном в 1000 или более раз (обычно в 10000 или менее раз). Компонент, составляющий каждую из фаз, может быть идентифицирован в результате проведения энергодисперсионной рентгеновской спектрометрии (ЭДРС) во время наблюдения при использовании автоэмиссионного сканирующего электронного микроскопа (АЭСЭМ).

[0052]

На размер дисперсной фазы (дисперсной фазы В, продемонстрированной на ФИГУРЕ 1, дисперсной фазы ВА1, продемонстрированной на ФИГУРЕ 2) для композиции термопластической смолы, соответствующей настоящему изобретению, конкретных ограничений не накладывают, но диаметр диспергирования (средний диаметр диспергирования) дисперсной фазы предпочтительно составляет 10000 нм или менее, более предпочтительно 50 нм или более, но 8000 нм или менее, еще более предпочтительно 100 нм или более, но 4000 нм или менее.

Диаметр диспергирования дисперсной фазы может быть измерен на полученном при использовании электронного микроскопа изображении, увеличенном в 1000 раз или более. Говоря более конкретно, 20 частиц дисперсной фазы случайным образом выбирают на предварительно определенной площади поверхности на изображении, измеряют наибольший диаметр каждой из частиц, и в качестве первого среднего значения определяют среднее значение наибольших диаметров. После этого первые средние значения, измеренные на 5 различных площадях поверхности на изображении, дополнительно усредняют для определения среднего диаметра диспергирования (среднего диаметра диспергирования, измеренного по главной оси) дисперсной фазы.

[0053]

На размер тонкодисперсной фазы (тонкодисперсной фазы В2, продемонстрированной на ФИГУРЕ 1, тонкодисперсной фазы ВА12, продемонстрированной на ФИГУРЕ 2), включенной в дисперсную фазу (дисперсную фазу В, продемонстрированную на ФИГУРЕ 1, дисперсную фазу ВА1, продемонстрированную на ФИГУРЕ 2), для композиции термопластической смолы, соответствующей настоящему изобретению, конкретных ограничений не накладывают, но диаметр диспергирования (средний диаметр диспергирования) тонкодисперсной фазы предпочтительно составляет 5 нм или более, но 1000 нм или менее, более предпочтительно 5 нм или более, но 600 нм или менее, еще более предпочтительно 10 нм или более, но 400 нм или менее, в особенности предпочтительно 15 нм или более, но 350 нм или менее.

Диаметр диспергирования тонкодисперсной фазы может быть измерен на полученном при использовании электронного микроскопа изображении, увеличенном в 1000 раз или более. Говоря более конкретно, 20 частиц тонкодисперсной фазы случайным образом выбирают на предварительно определенной площади поверхности на изображении, измеряют наибольший диаметр каждой из частиц, и в качестве первого среднего значения определяют среднее значение наибольших диаметров. После этого первые средние значения, измеренные на 5 различных площадях поверхности на изображении, дополнительно усредняют для определения среднего диаметра диспергирования (среднего диаметра диспергирования, измеренного по главной оси) дисперсной фазы.

[0054]

<7> Смешивание

В случае принятия совокупного количества полиолефиновой смолы, полиамидной смолы и модифицированного эластомера в композиции термопластической смолы, соответствующей настоящему изобретению, за 100% (масс.) доля полиолефиновой смолы может составлять 2% (масс.) или более, но 90% (масс.) или менее. Данная доля предпочтительно составляет 5% (масс.) или более, но 85% (масс.) или менее, более предпочтительно 10% (масс.) или более, но 83% (масс.) или менее, еще более предпочтительно 15% (масс.) или более, но 80% (масс.) или менее, еще более предпочтительно 20% (масс.) или более, но 78% (масс.) или менее, еще более предпочтительно 25% (масс.) или более, но 75% (масс.) или менее, еще более предпочтительно 30% (масс.) или более, но 73% (масс.) или менее, еще более предпочтительно 35% (масс.) или более, но 70% (масс.) или менее. В случае нахождения доли полиолефиновой смолы в пределах вышеупомянутого диапазона возможной будет демонстрация композицией термопластической смолы наличия сильной зависимости от скорости сдвига в расплавленном состоянии.

[0055]

В случае принятия совокупного количества полиолефиновой смолы, полиамидной смолы и модифицированного эластомера в композиции термопластической смолы, соответствующей настоящему изобретению, за 100% (масс.) доля полиамидной смолы и модифицированного эластомера (часть из них или все они могут быть вступившими в реакцию друг с другом) может составлять 10% (масс.) или более, но 98% (масс.) или менее. Данная доля предпочтительно составляет 15% (масс.) или более, но 95% (масс.) или менее, более предпочтительно 17% (масс.) или более, но 90% (масс.) или менее, еще более предпочтительно 20% (масс.) или более, но 85% (масс.) или менее, еще более предпочтительно 22% (масс.) или более, но 80% (масс.) или менее, еще более предпочтительно 25% (масс.) или более, но 75% (масс.) или менее, еще более предпочтительно 27% (масс.) или более, но 70% (масс.) или менее, еще более предпочтительно 30% (масс.) или более, но 65% (масс.) или менее. В случае нахождения доли полиамидной смолы и модифицированного эластомера в пределах вышеупомянутого диапазона возможной будет демонстрация композицией термопластической смолы наличия сильной зависимости от скорости сдвига в расплавленном состоянии.

[0056]

В случае принятия совокупного количества полиолефиновой смолы, полиамидной смолы и модифицированного эластомера в композиции термопластической смолы, соответствующей настоящему изобретению, за 100% (масс.) доля полиамидной смолы может составлять 1% (масс.) или более, но 75% (масс.) или менее. Данная доля предпочтительно составляет 2% (масс.) или более, но 70% (масс.) или менее, более предпочтительно 4% (масс.) или более, но 65% (масс.) или менее, еще более предпочтительно 6% (масс.) или более, но 60% (масс.) или менее, еще более предпочтительно 8% (масс.) или более, но 55% (масс.) или менее, еще более предпочтительно 10% (масс.) или более, но 50% (масс.) или менее, еще более предпочтительно 12% (масс.) или более, но 45% (масс.) или менее, еще более предпочтительно 15% (масс.) или более, но 40% (масс.) или менее. В случае нахождения доли полиамидной смолы в пределах вышеупомянутого диапазона возможной будет демонстрация композицией термопластической смолы наличия сильной зависимости от скорости сдвига в расплавленном состоянии.

[0057]

В случае принятия совокупного количества полиолефиновой смолы, полиамидной смолы и модифицированного эластомера в композиции термопластической смолы, соответствующей настоящему изобретению, за 100% (масс.) доля модифицированного эластомера может составлять 1% (масс.) или более, но 60% (масс.) или менее. Данная доля предпочтительно составляет 2% (масс.) или более, но 55% (масс.) или менее, более предпочтительно 4% (масс.) или более, но 45% (масс.) или менее, еще более предпочтительно 6% (масс.) или более, но 40% (масс.) или менее, еще более предпочтительно 8% (масс.) или более, но 38% (масс.) или менее, еще более предпочтительно 10% (масс.) или более, но 37% (масс.) или менее, еще более предпочтительно 12% (масс.) или более, но 36% (масс.) или менее, еще более предпочтительно 15% (масс.) или более, но 35% (масс.) или менее. В случае нахождения доли модифицированного эластомера в пределах вышеупомянутого диапазона возможной будет демонстрация композицией термопластической смолы наличия сильной зависимости от скорости сдвига в расплавленном состоянии.

[0058]

В случае принятия совокупного количества полиолефиновой смолы и полиамидной смолы в композиции термопластической смолы, соответствующей настоящему изобретению, за 100% (масс.) доля полиамидной смолы может составлять 1,5% (масс.) или более, но 88% (масс.) или менее. Данная доля предпочтительно составляет 3% (масс.) или более, но 75% (масс.) или менее, более предпочтительно 5% (масс.) или более, но 70% (масс.) или менее, еще более предпочтительно 10% (масс.) или более, но 65% (масс.) или менее, еще более предпочтительно 15% (масс.) или более, но 60% (масс.) или менее, еще более предпочтительно 18% (масс.) или более, но 55% (масс.) или менее, еще более предпочтительно 20% (масс.) или более, но 50% (масс.) или менее, еще более предпочтительно 25% (масс.) или более, но 45% (масс.) или менее. В случае нахождения доли полиамидной смолы в пределах вышеупомянутого диапазона возможной будет демонстрация композицией термопластической смолы наличия сильной зависимости от скорости сдвига в расплавленном состоянии.

[0059]

В случае принятия совокупного количества полиамидной смолы и модифицированного эластомера в композиции термопластической смолы, соответствующей настоящему изобретению, за 100% (масс.) доля модифицированного эластомера может составлять 20% (масс.) или более, но 90% (масс.) или менее. Данная доля предпочтительно составляет 22% (масс.) или более, но 88% (масс.) или менее, более предпочтительно 25% (масс.) или более, но 86% (масс.) или менее, еще более предпочтительно 27% (масс.) или более, но 75% (масс.) или менее, еще более предпочтительно 29% (масс.) или более, но 70% (масс.) или менее, еще более предпочтительно 32% (масс.) или более, но 66% (масс.) или менее, еще более предпочтительно 36% (масс.) или более, но 60% (масс.) или менее. В случае нахождения доли модифицированного эластомера в пределах вышеупомянутого диапазона возможной будет демонстрация композицией термопластической смолы наличия сильной зависимости от скорости сдвига в расплавленном состоянии.

[0060]

Как это необходимо отметить, в случае фазовой структуры (1), описанной выше, (смотрите ФИГУРУ 1) при принятии совокупного количества полиолефиновой смолы, полиамидной смолы и модифицированного эластомера за 100% (масс.) доля полиолефиновой смолы обычно будет равна доле непрерывной фазы (А) при принятии совокупной массы фаз за 100% (масс.). С другой стороны, в случае фазовой структуры (3) (смотрите ФИГУРУ 2) при принятии совокупного количества полиолефиновой смолы, полиамидной смолы и модифицированного эластомера за 100% (масс.) доля полиолефиновой смолы обычно будет равна доле непрерывной фазы (А1) при принятии совокупной массы фаз за 100% (масс.). Доля, упомянутая в настоящем документе, относится к объемной доле и обычно также равна доле площади поверхности, отражающей объемную долю, (то же самое применяется и ниже в настоящем документе).

[0061]

В случае фазовой структуры (1), описанной выше, (смотрите ФИГУРУ 1) при принятии совокупного количества полиолефиновой смолы, полиамидной смолы и модифицированного эластомера за 100% (масс.) доля полиамидной смолы и модифицированного эластомера обычно будет равна доле дисперсной фазы (В) при принятии совокупной массы фаз за 100% (масс.). С другой стороны, в случае фазовой структуры (3) (смотрите ФИГУРУ 2) при принятии совокупного количества полиолефиновой смолы, полиамидной смолы и модифицированного эластомера за 100% (масс.) доля полиамидной смолы и модифицированного эластомера обычно будет равна совокупной доле дисперсной фазы (ВА1), непрерывной фазы (А2) и дисперсной фазы (ВА2) при принятии совокупной массы фаз за 100% (масс.).

[0062]

В случае фазовой структуры (1), описанной выше, (смотрите ФИГУРУ 1) при принятии совокупного количества полиолефиновой смолы, полиамидной смолы и модифицированного эластомера за 100% (масс.) доля полиамидной смолы обычно будет равна доле непрерывной фазы (В1) при принятии совокупной массы фаз за 100% (масс.). С другой стороны, в случае фазовой структуры (3) (смотрите ФИГУРУ 2) при принятии совокупного количества полиолефиновой смолы, полиамидной смолы и модифицированного эластомера за 100% (масс.) доля полиамидной смолы обычно будет равна совокупной доле непрерывной фазы (А2) и непрерывной фазы (ВА11) в дисперсной фазе при принятии совокупной массы фаз за 100% (масс.).

[0063]

В случае фазовой структуры (1), описанной выше, (смотрите ФИГУРУ 1) при принятии совокупного количества полиолефиновой смолы, полиамидной смолы и модифицированного эластомера за 100% (масс.) доля модифицированного эластомера обычно будет равна доле тонкодисперсной фазы (В2) при принятии совокупной массы фаз за 100% (масс.). С другой стороны, в случае фазовой структуры (3) (смотрите ФИГУРУ 2) при принятии совокупного количества полиолефиновой смолы, полиамидной смолы и модифицированного эластомера за 100% (масс.) доля модифицированного эластомера обычно будет равна совокупной доле тонкодисперсной фазы (ВА12) и дисперсной фазы (ВА2) при принятии совокупной массы фаз за 100% (масс.).

[0064]

<8> Физические свойства

Композиция, соответствующая настоящему изобретению, может характеризоваться высоким сопротивлением ударным нагрузкам или высоким модулем упругости при изгибе или может обладать данными свойствами одновременно. Например, композиция, соответствующая настоящему изобретению, может характеризоваться ударной вязкостью по Шарпи, составляющей 5 кДж/м2 или более, но 150 кДж/м2 или менее, и модулем упругости при изгибе, составляющим 430 МПа или более, но 1500 МПа или менее. Кроме того, композиция, соответствующая настоящему изобретению, может характеризоваться ударной вязкостью по Шарпи, составляющей 50 кДж/м2 или более, но 140 кДж/м2 или менее, и модулем упругости при изгибе, составляющим 440 МПа или более, но 1300 МПа или менее. Кроме того, композиция, соответствующая настоящему изобретению, может характеризоваться ударной вязкостью по Шарпи, составляющей 60 кДж/м2 или более, но 135 кДж/м2 или менее, и модулем упругости при изгибе, составляющим 450 МПа или более, но 1250 МПа или менее. Кроме того, композиция, соответствующая настоящему изобретению, может характеризоваться ударной вязкостью по Шарпи, составляющей 70 кДж/м2 или более, но 130 кДж/м2 или менее, и модулем упругости при изгибе, составляющим 460 МПа или более, но 1200 МПа или менее. Кроме того, композиция, соответствующая настоящему изобретению, может характеризоваться ударной вязкостью по Шарпи, составляющей 80 кДж/м2 или более, но 125 кДж/м2 или менее, и модулем упругости при изгибе, составляющим 470 МПа или более, но 1100 МПа или менее.

Как это необходимо отметить, значение ударной вязкости по Шарпи измеряют в соответствии с документом JIS K7111–1 (надрез, относящийся к типу А, температура: 23°С, метод испытания в поперечном направлении). Значение модуля упругости при изгибе измеряют в соответствии с документом JIS K7171 (расстояние между точками опоры: 64 мм, опора на две точки опоры при радиусе кривизны 5 мм, радиус кривизны для точки приложения: 5 мм, скорость приложения нагрузки: 2 мм/мин).

[0065]

<9> Получение композиции термопластической смолы

На способ получения композиции термопластической смолы, соответствующей настоящему изобретению, ограничений не накладывают, и композиция термопластической смолы, соответствующая настоящему изобретению, может быть произведена при использовании широко известного способа. Например, композиция термопластической смолы, соответствующая настоящему изобретению, может быть получена в результате замешивания в расплаве замешанного в расплаве продукта, полученного из полиамидной смолы и модифицированного эластомера, и полиолефиновой смолы. В данный момент получение описанного выше замешанного в расплаве продукта и замешивание в расплаве замешанного в расплаве продукта и полиолефиновой смолы могут быть проведены при использовании любого устройства для замешивания в расплаве. Примеры устройства для замешивания в расплаве включают экструдер (например, одночервячный экструдер, двухчервячный экструдер для замешивания), замесочную машину и смеситель (например, высокоскоростной проточный смеситель, лопастной смеситель или ленточный смеситель).

Как это необходимо отметить, на температуру замешивания в расплаве полиамидной смолы и модифицированного эластомера ограничений не накладывают, и она может составлять, например, 190°С или более, но 350°С или менее, но предпочтительно составляет 200°С или более, но 330°С или менее, более предпочтительно 205°С или более, но 310°С или менее. На температуру замешивания в расплаве полученного замешанного в расплаве продукта и полиолефиновой смолы ограничений не накладывают, и она может составлять, например, 190°С или более, но 350°С или менее, но предпочтительно составляет 200°С или более, но 300°С или менее, более предпочтительно 205°С или более, но 260°С или менее.

[0066]

<10> Варианты использования композиции термопластической смолы

Композиция термопластической смолы, соответствующая настоящему изобретению, может быть использована для любой цели. В частности, композицию термопластической смолы, соответствующую настоящему изобретению, предпочтительно используют в способе получения формованного изделия, при этом способ включает: стадию формования, на которой проводят формование при скорости сдвига, составляющей 80 сек– 1 или более; и стадию ожидания, на которой сохраняют состояние ожидания при скорости сдвига, составляющей 0 сек– 1 или более, но менее, чем 80 сек– 1, после стадии формования.

В таком способе, включающем между стадией, проводящейся выше по ходу технологического потока, (стадией формования, на которой формование проводят при скорости сдвига, составляющей 80 сек– 1 или более) и стадией, проводящейся ниже по ходу технологического потока, (стадией формования, на которой формование проводят при скорости сдвига, составляющей 80 сек– 1 или более) стадию ожидания, на которой сохраняют состояние ожидания при отсутствии сдвигового воздействия (то есть, при скорости сдвига 0 сек– 1) или в результате приложения очень низкого напряжения сдвига (то есть, при скорости сдвига, составляющей более, чем 0 сек– 1, но менее, чем 80 сек– 1), хорошо выдерживают профиль предшественника формованного изделия, полученного на стадии, проводящейся выше по ходу технологического потока, вплоть до проведения стадии, проводящейся ниже по ходу технологического потока, и поэтому формованное изделие может быть получено при высокой степени точности. В данном отношении описанный выше эффект может быть в особенности ощутимо получен при использовании композиции термопластической смолы, соответствующей настоящему изобретению. То есть, в соответствии с представленным выше описанием изобретения композиция термопластической смолы, соответствующая настоящему изобретению, может обладать свойством, выражаемым в виде V1/V3≥6,5. Говоря более конкретно, вязкость расплава V1 при скорости сдвига 12,16 сек– 1 и вязкость расплава V3 при скорости сдвига 608,0 сек– 1 чрезвычайно сильно отличаются друг от друга, и поэтому профиль предшественника формованного изделия, полученного на стадии, проводящейся выше по ходу технологического потока, может быть точно сохранен даже во время нагревания (без увеличения вязкости, обусловленного охлаждением). Кроме того, в соответствии с представленным выше описанием изобретения композиция термопластической смолы, соответствующая настоящему изобретению, также может обладать свойством, выраженным в виде 2,2≤V1/V2≤6. То есть, различие в вязкости может быть вызвано даже во время нагревания таким образом, что вязкость расплава V1 при скорости сдвига 12,16 сек– 1 может быть сделана в 2,2 или более раза большей, чем вязкость расплава V2 при скорости сдвига 60,8 сек– 1. Это делает возможным точное сохранение профиля предшественника формованного изделия, полученного на стадии, проводящейся выше по ходу технологического потока. Такой способ получения будет подробно описываться ниже.

[0067]

[2] Формованное изделие

Формованное изделие, соответствующее настоящему изобретению, изготавливают из композиции термопластической смолы, соответствующей настоящему изобретению. Композиция термопластической смолы, соответствующая настоящему изобретению, соответствует представленному выше описанию изобретения. Формованное изделие, соответствующее настоящему изобретению, может быть сплошным формованным изделием (формованным изделием со сплошной сердцевиной, формованным изделием с полой сердцевиной) или вспененным формованным изделием. Формованное изделие, соответствующее настоящему изобретению, может быть получено при использовании любого способа, и на способ получения формованного изделия конкретных ограничений не накладывают. Примеры способа включают выдувное формование (в том числе формование в результате литья с выдуванием и формование в результате экструдирования с выдуванием), раздувное формование, формование полых изделий, вакуумное формование, литьевое формование, экструзионное формование (экструдирование листовых изделий, экструдирование профилированных изделий), формование при использовании Т–образной экструзионной головки, прямое прессование, прессование в пресс–форме, штамповочное формование и трансферное формование. Данные способы могут быть использованы индивидуально или в комбинации из двух или более их представителей.

[0068]

На профиль и габариты, такие как размеры и толщина, формованного изделия также конкретных ограничений не накладывают и также конкретных ограничений не накладывают на варианты использования формованного изделия. Например, формованное изделие может быть использовано в качестве материала для внешней отделки, материала для внутренней отделки, конструкционного материала и амортизатора для автомобилей, железнодорожного подвижного состава, судов и кораблей и самолетов. Примеры автомобильных материалов включают материалы для внешней отделки автомобилей, материалы для внутренней отделки автомобилей, конструкционные материалы для автомобилей, амортизаторы для автомобилей и детали подкапотного пространства. Конкретные примеры материалов, предназначенных для автомобилей, включают бамперы, спойлеры, дефлекторы, решетки радиаторов, декоративные облицовки, крышки капота, дверцы багажника, вентиляционные решетки торпедо, брызговики крыла, молдинги порога, дверные панели, панели крыши, приборные панели, центральные блоки, облицовки двери, облицовки задней боковой части кузова, обшивки крыши, декоративные облицовки стойки кузова, отделки складного верха кузова, панели, закрывающие грузовое отделение кузова, отделения для мелких вещей, перегородки между двигателем и кабиной водителя, консольные ящики, накладки на порог двери, основания переключателей, задние панели сидений, каркасы сидений, подлокотники сидений, солнцезащитные щитки, впускные трубопроводы, крышки головок цилиндров двигателя, защиту картера двигателя, корпуса масляных фильтров, корпуса для электронных деталей автомобиля (например, электронных управляющих блоков и телевизионных мониторов), коробки воздушных фильтров и различные детали, которые могут вступать в контакт с топливом.

[0069]

Формованное изделие также может быть использовано, например, в качестве материала для внутренней отделки, материала для внешней отделки и конструкционного материала для зданий и мебели. Их конкретные примеры включают материалы обшивки двери, конструкционные материалы для двери и материалы обшивки и конструкционные материалы для мебели (например, письменных столов, стульев, стеллажей, шифоньеров). Кроме того, формованное изделие также может быть использовано, например, в качестве упаковки (например, упаковки, способной содержать жидкое вещество, текучее вещество или кремообразное вещество), контейнера (например, тюбика, тюка, бутылки, лотка), защитного элемента и разграничительного элемента. Кроме того, формованное изделие также может быть использовано, например, в качестве корпуса или изделия конструкции для бытовых электроприборов (например, плоских телевизионных приемников, холодильников, стиральных машин, пылесосов, мобильных телефонов, портативных игровых машин, малогабаритных персональных компьютеров).

[0070]

Формованное изделие 1, соответствующее настоящему изобретению, является в особенности хорошо подходящим для использования в качестве полого формованного изделия 1, включающего полую часть 2. То есть, ощутимые неньютоновские свойства, как это установлено, развивающиеся у описанной выше композиции термопластической смолы, могут быть эффективно использованы при получении полого формованного изделия 1. Полое формованное изделие 1 включает стенную часть 3, изготовленную из композиции термопластической смолы, и полую часть 2, окруженную стенной частью 3, (смотрите ФИГУРУ 3 и ФИГУРУ 4). Такое полое формованное изделие 1 может быть получено в результате экструзионного формования или выдувного формования. Конкретные примеры формованного изделия 1 включают трубчатое изделие (смотрите ФИГУРУ 3 и ФИГУРУ 4) и имеющее дно полое изделие (смотрите ФИГУРУ 5).

[0071]