ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Настоящее изобретение относится к композиции термопластичной смолы, способу ее производства и формованному телу. Говоря более конкретно, настоящее изобретение относится к композиции термопластичной смолы, которая характеризуется превосходным сопротивлением ударным нагрузкам, способу ее производства и формованному телу.

УРОВЕНЬ ТЕХНИКИ

[0002]

Были предприняты попытки получения композиций смол (полимерных смесей, полимерных сплавов), которые обладают синергетическими свойствами, превосходящими соответствующие свойства смол материалов исходного сырья, в результате смешивания смол материалов исходного сырья, обладающих различными свойствами. Например, как это известно, в случае выбора в качестве смол материалов исходного сырья полиолефиновой смолы и полиамидной смолы, которые характеризуются неудовлетворительной совместимостью, и смешивания их для получения композиции смолы, обладающей многофазной структурой (непрерывная фаза, дисперсная фаза и тому подобное), в некоторых случаях может быть получена композиция смолы, характеризующаяся сопротивлением ударным нагрузкам, превосходящим соответствующую характеристику каждой смолы материала исходного сырья. Такая технология раскрывается в представленных ниже патентных документах от 1 до 3.

ПЕРЕЧЕНЬ ЦИТИРОВАНИЯ

ИСТОЧНИКИ ПАТЕНТНОЙ ЛИТЕРАТУРЫ

[0003]

Источник патентной литературы 1: JP 2013-147647 A

Источник патентной литературы 2: JP 2013-147646 A

Источник патентной литературы 3: JP 2013-147645 A

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКИЕ ПРОБЛЕМЫ

[0004]

В патентном документе 1 раскрывается композиция термопластичной смолы, полученная в результате компаундирования полиолефиновой смолы, полиамидной смолы и компатибилизатора и обладающая фазово-разделенной структурой, в которой присутствуют непрерывная фаза, дисперсная фаза и тонкодисперсная фаза, дополнительно диспергированная в дисперсной фазе. Как это продемонстрировано, композиция термопластичной смолы характеризуется превосходным сопротивлением ударным нагрузкам. В частности, как это раскрывается в патентном документе 1, во время использования в качестве полиамидной смолы полимера РА11 максимальная величина ударной вязкости по Шарпи имеет в высшей степени превосходное значение 72,9 кДж/м2.

С другой стороны, как это продемонстрировано, во время использования в качестве полиамидной смолы каждого представителя, выбираемого из полимеров РА12, РА6, РА610, РА1010, PAMXD6 и РА10Т, ударная вязкость по Шарпи остается на уровне диапазона от 1,0 до 8,6 кДж/м2.

[0005]

Как это раскрывается в патентном документе 2, при использовании в качестве полиамидной смолы полимеров РА11, РА610, PA614, РА1010 и/или РА10Т и использовании в качестве компатибилизатора термопластичного эластомера на основе олефина, модифицированного кислотой, композиция термопластичной смолы, полученная в результате смешивания в расплаве полиолефиновой смолы, полиамидной смолы и компатибилизатора, может характеризоваться превосходным сопротивлением ударным нагрузкам. В частности, как это раскрывается в патентном документе 2, при использовании в качестве полиамидной смолы полимера РА11 и использовании в качестве компатибилизатора полимера EBR, модифицированного кислотой, максимальная величина ударной вязкости по Шарпи имеет в высшей степени превосходное значение 86,2 кДж/м2.

С другой стороны, как это продемонстрировано, при использовании в качестве полиамидной смолы полимеров РА610 или РА1010 максимальная величина ударной вязкости по Шарпи составляет 40,0 кДж/м2.

[0006]

Как это продемонстрировано в патентном документе 3, композиция термопластичной смолы, у которой замешивают в расплаве смешанную смолу, полученную в результате замешивания в расплаве полиамидной смолы и компатибилизатора и полиолефиновой смолы, характеризуется превосходным сопротивлением ударным нагрузкам. В частности, как это раскрывается, при использовании в качестве полиамидной смолы полимера РА11 максимальная величина ударной вязкости по Шарпи имеет в высшей степени превосходное значение 86,3 кДж/м2.

С другой стороны, как это продемонстрировано, при использовании в качестве полиамидной смолы полимеров РА610 или РА1010 максимальная величина ударной вязкости по Шарпи составляет 40,0 кДж/м2, а при использовании в качестве полиамидной смолы полимера РАMXD6 максимальная величина ударной вязкости по Шарпи составляет 56,0 кДж/м2. В дополнение к этому, как это продемонстрировано, при использовании в качестве полиамидной смолы полимера РА6 максимальная величина ударной вязкости по Шарпи остается на уровне 16,6 кДж/м2.

Таким образом, как это установлено на основании патентных документов от 1 до 3, несмотря на возможность получения превосходного сопротивления ударным нагрузкам при использовании любой полиамидной смолы в сопоставлении с этим полимер РА11 характеризуется в высшей степени превосходным сопротивлением ударным нагрузкам, эффект улучшения сопротивления ударным нагрузкам, подобный тому, что и в случае полимера РА11, не получают при использовании полиамидной смолы, такой как полимер РА6.

[0007]

Настоящее изобретение было сделано с учетом вышеупомянутых обычных обстоятельств, и одна цель настоящего изобретения заключается в предложении композиции термопластичной смолы, способной демонстрировать превосходное сопротивление ударным нагрузкам, сопоставимое со случаем использованием полимера РА11, даже в случае использования полиамидной смолы, включающей короткоцепочечную структуру, в которой количество атомов углерода в линейно-цепочечной части между амидными связями составляет 5 и менее, в композиции термопластичной смолы, содержащей полиолефиновую смолу, полиамидную смолу и модифицированный эластомер, способа ее производства и формованного тела.

ВАРИАНТЫ РАЗРЕШЕНИЯ ПРОБЛЕМ

[0008]

Как это отметил изобретатель настоящего изобретения, в соответствии с представленным выше описанием изобретения затруднительным является получение эффекта улучшения сопротивления ударным нагрузкам у полимера РА6 в противоположность тому, что полимер РА11 в числе полиамидных смол характеризуется в высшей степени превосходным эффектом улучшения сопротивления ударным нагрузкам. Далее, как это отметил изобретатель настоящего изобретения, полимер РА11 характеризуется количеством атомов углерода в линейно-цепочечной части углеводородной группы, заключенной в промежутке между примыкающими амидными связями в основной цепи, доходящим вплоть до 10, в то время как у полимера РА6 количество атомов углерода составляет всего лишь 5. Затем, как это представляется, в результате наличия короткоцепочечной структуры, характеризующейся маленьким количеством атомов углерода между амидными связями, как в полимере РА6, количество амидных связей, содержащихся в молекуле полиамида, увеличивается, увеличивается сила водородных связей, действующая между молекулами, и это представляет собой причину явления, заключающегося в том, что диаметр диспергирования для дисперсной фазы в непрерывной фазе не может быть уменьшен во время замешивания в расплаве. Как это представляется, в таком случае сопротивление ударным нагрузкам может быть улучшено в результате уменьшения межфазных поверхностей между молекулами полиолефиновой смолы, то есть, в результате увеличения молекулярной массы полиолефиновой смолы, и это теперь привело к совершению настоящего изобретения.

[0009]

То есть в целях разрешения вышеупомянутой проблемы настоящее изобретение представляет собой нижеследующее.

Композицию термопластичной смолы, соответствующую п. 1 формулы изобретения, (ниже в настоящем документе также просто обозначаемую термином «первая композиция») получают в результате компаундирования полиолефиновой смолы, полиамидной смолы и модифицированного эластомера, содержащего группу, реакционно-способную по отношению к полиамидной смоле,

где полиолефиновая смола характеризуется среднечисленной молекулярной массой, составляющей 350000 и более, и

полиамидная смола включает структуру, в которой количество атомов углерода в линейно-цепочечной части углеводородной группы, заключенной в промежутке между примыкающими амидными связями в основной цепи, составляет 5 и менее.

Композиция термопластичной смолы, соответствующая п. 2 формулы изобретения, (ниже в настоящем документе также просто обозначаемая термином «вторая композиция») содержит полиолефиновую смолу, полиамидную смолу и модифицированный эластомер, содержащий группу, реакционно-способную по отношению к полиамидной смоле,

где полиолефиновая смола характеризуется среднечисленной молекулярной массой, составляющей 350000 и более, и

полиамидная смола включает структуру, в которой количество атомов углерода в линейно-цепочечной части углеводородной группы, заключенной в промежутке между примыкающими амидными связями в основной цепи, составляет 5 и менее.

Композиция термопластичной смолы, соответствующая п. 3 формулы изобретения, является композицией термопластичной смолы, соответствующей п. 1 или 2 формулы изобретения, при этом композиция термопластичной смолы включает:

непрерывную фазу (А), содержащую полиолефиновую смолу, и

дисперсную фазу (В), диспергированную в непрерывной фазе (А) и содержащую полиамидную смолу и модифицированный эластомер.

Композиция термопластичной смолы, соответствующая п. 4 формулы изобретения, является композицией термопластичной смолы, соответствующей п. 3 формулы изобретения, где дисперсная фаза (В) включает непрерывную фазу (В11), содержащую полиамидную смолу, и тонкодисперсную фазу (В12), диспергированную в непрерывной фазе (В11) и содержащую модифицированный эластомер.

Композиция термопластичной смолы, соответствующая п. 5 формулы изобретения, является композицией термопластичной смолы, соответствующей любому одному из пп. от 1 до 4 формулы изобретения, где полиолефиновая смола представляет собой гомополимер.

Композиция термопластичной смолы, соответствующая п. 6 формулы изобретения, является композицией термопластичной смолы, соответствующей любому одному из пп. от 1 до 5 формулы изобретения, где полиамидную смолу выбирают из группы, состоящей из найлона 6, найлона 66, найлона 46, найлона 6Т, найлона 6I, найлона М5Т, найлона M5I и их сополимеров.

Композиция термопластичной смолы, соответствующая п. 7 формулы изобретения, является композицией термопластичной смолы, соответствующей любому одному из пп. от 1 до 6 формулы изобретения, где модифицированный эластомер является термопластичным эластомером на олефиновой основе, включающим скелет сополимера этилена или пропилена и α-олефина, содержащего от 3 до 8 атомов углерода, или термопластичным эластомером на стирольной основе, включающим стирольный скелет.

Формованное тело, соответствующее п. 8 формулы изобретения, образовано из композиции термопластичной смолы, соответствующей любому одному из пп. от 1 до 7 формулы изобретения.

Способ производства композиции термопластичной смолы, соответствующий п. 9 формулы изобретения, является способом производства композиции термопластичной смолы, соответствующей п. 1 или 2 формулы изобретения, при этом способ включает:

стадию замешивания в расплаве, заключающуюся в замешивании в расплаве замешанного в расплаве продукта из полиамидной смолы и модифицированного эластомера совместно с полиолефиновой смолой.

ВЫГОДНЫЕ ЭФФЕКТЫ ОТ ИЗОБРЕТЕНИЯ

[0010]

В соответствии с композицией термопластичной смолы (первой композицией и второй композицией) настоящего изобретения у композиции термопластичной смолы, содержащей полиолефиновую смолу, полиамидную смолу и модифицированный эластомер, даже в случае использования полиамидной смолы, включающей коротко-цепочечную структуру, в которой количество атомов углерода в линейно-цепочечной части между амидными связями составляет 5 и менее, композиция термопластичной смолы может быть композицией термопластичной смолы, характеризующейся превосходным сопротивлением ударным нагрузкам, сопоставимым с соответствующей характеристикой в случае использования полимера РА11. То есть, композиция термопластичной смолы, характеризующаяся в высшей степени превосходным сопротивлением ударным нагрузкам, может быть получена при использовании полиамидной смолы, характеризующейся маленьким количеством атомов углерода в линейно-цепочечной части между амидными связями и высокой универсальностью использования.

В соответствии с формованным телом настоящего изобретения у формованного тела, образованного из композиции термопластичной смолы, содержащей полиолефиновую смолу, полиамидную смолу и модифицированный эластомер, даже в случае использования полиамидной смолы, включающей коротко-цепочечную структуру, в которой количество атомов углерода в линейно-цепочечной части между амидными связями составляет 5 и менее, формованное тело может быть формованным телом, характеризующимся превосходным сопротивлением ударным нагрузкам, сопоставимым с соответствующей характеристикой в случае использования полимера РА11. То есть, формованное тело, характеризующееся в высшей степени превосходным сопротивлением ударным нагрузкам, может быть получено при использовании полиамидной смолы, характеризующейся маленьким количеством атомов углерода в линейно-цепочечной части между амидными связями и высокой универсальностью использования.

В соответствии со способом производства композиции термопластичной смолы настоящего изобретения может быть получена вышеупомянутая композиция термопластичной смолы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0011]

Настоящее изобретение будет дополнительно описываться в следующем далее подробном описании изобретения при обращении к следующим далее фигурам, представленным неограничивающим примерам типичных вариантов осуществления, соответствующих изобретению, и подобные ссылочные позиции представляют идентичные части на нескольких фигурах.

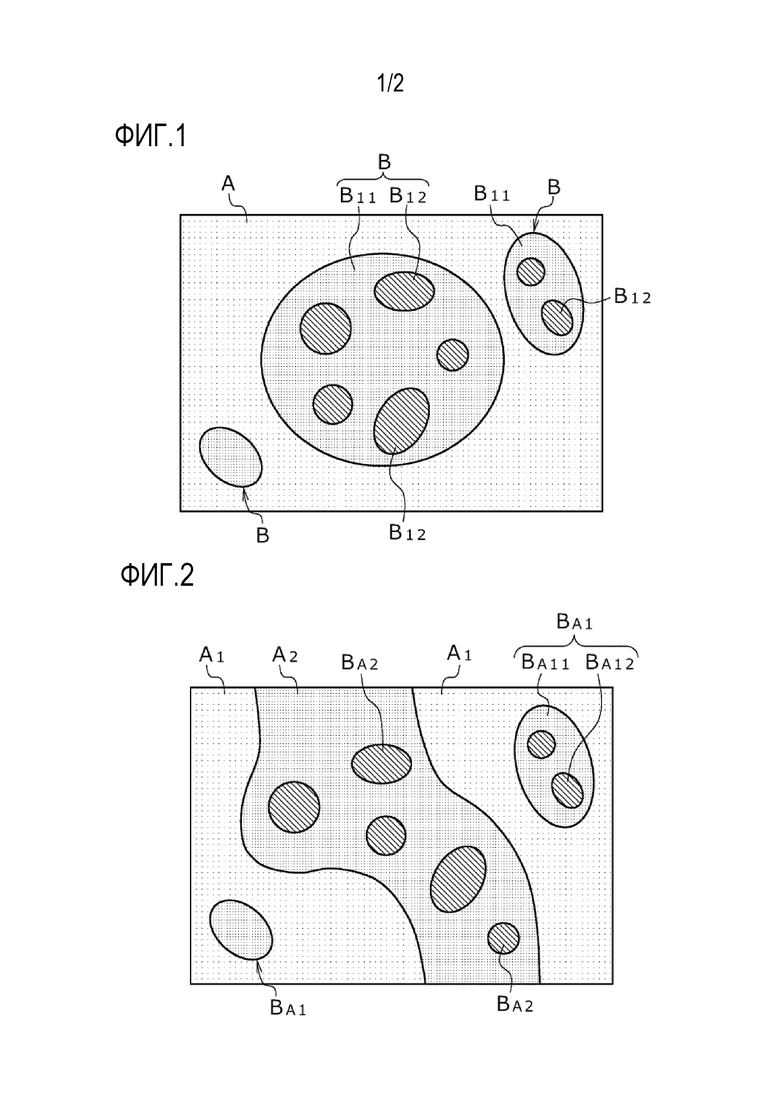

ФИГ. 1 представляет собой схематическое изображение для разъяснения одного примера фазовой структуры настоящей композиции термопластичной смолы.

ФИГ. 2 представляет собой схематическое изображение для разъяснения еще одного примера фазовой структуры настоящей композиции термопластичной смолы.

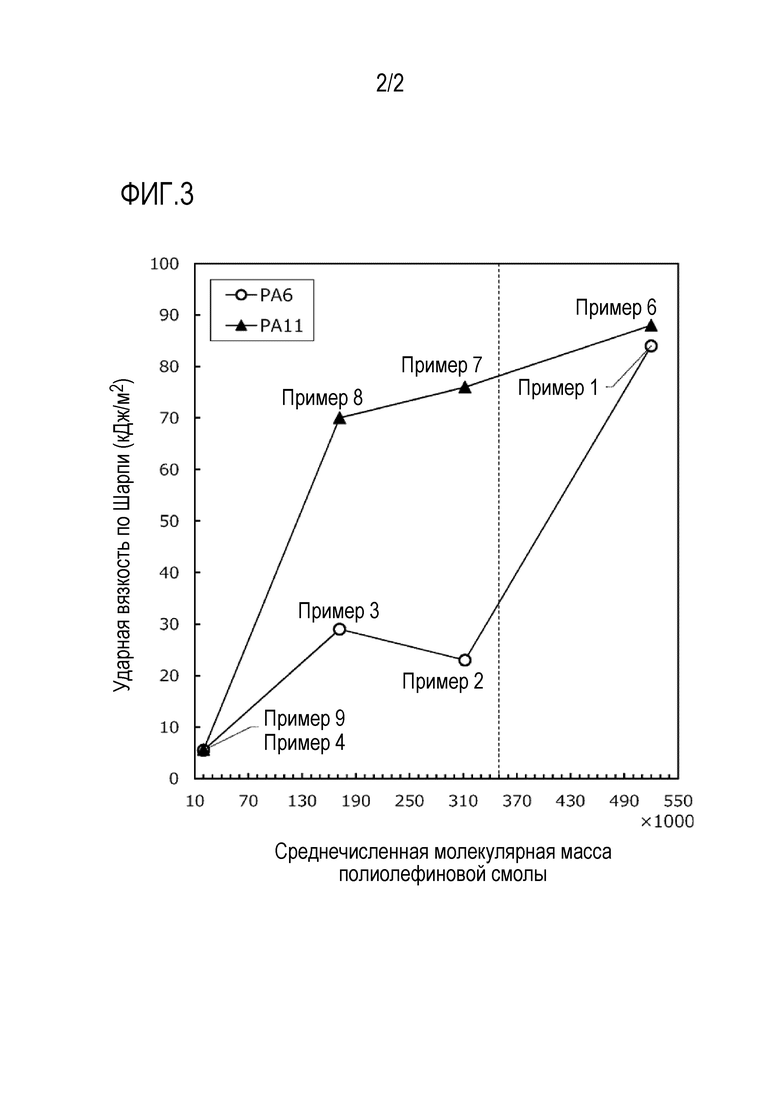

ФИГ. 3 представляет собой график, демонстрирующий корреляцию между среднечисленной молекулярной массой и ударной вязкостью по Шарпи для полиолефиновой смолы.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0012]

Предметы рассмотрения, продемонстрированные в настоящем документе, являются иллюстративными и предназначенными для описания вариантов осуществления настоящего изобретения на примерах и описываются для представления того, что, как это представляется, является разъяснением, при котором принципы и концептуальные характеристики изобретения могут быть поняты наиболее эффективным образом и без каких-либо затруднений. На данный момент варианты осуществления необходимы для фундаментального исчерпывания настоящего изобретения, и то, как некоторые варианты осуществления настоящего изобретения воплощаются на практике, ясно продемонстрировано для специалистов в соответствующей области техники в результате разъяснения в связи с чертежами без намерения указания на конструктивные детали настоящего изобретения сверх определенного уровня.

[0013]

[1] Композиция термопластичной смолы

Первую композицию получают в результате компаундирования полиолефиновой смолы, полиамидной смолы и модифицированного эластомера, содержащего группу, реакционно-способную по отношению к полиамидной смоле. В их числе среднечисленная молекулярная масса полиолефиновой смолы составляет 350000 и более. Кроме того, полиамидная смола включает структуру, в которой количество атомов углерода в линейно-цепочечной части углеводородной группы, заключенной в промежутке между примыкающими амидными связями в основной цепи, составляет 5 и менее.

Вторая композиция содержит полиолефиновую смолу, полиамидную смолу и модифицированный эластомер, содержащий группу, реакционно-способную по отношению к полиамидной смоле. В их числе среднечисленная молекулярная масса полиолефиновой смолы составляет 350000 и более. Кроме того, полиамидная смола включает структуру, в которой количество атомов углерода в линейно-цепочечной части углеводородной группы, заключенной в промежутке между примыкающими амидными связями в основной цепи, составляет 5 и менее.

Между тем, обычные материалы в «первой композиции» и «второй композиции» описываются термином «композиция термопластичной смолы».

[0014]

<1> Каждый компонент

(1) Полиолефиновая смола

Полиолефиновая смола представляет собой гомополимер олефина (гомополимер) и/или сополимер олефина (сополимер).

На олефин, составляющий полиолефиновую смолу, конкретных ограничений не накладывают, и его примеры включают этилен, пропилен, 1-бутен, 3-метил-1-бутен, 1-пентен, 3-метил-1-пентен, 4-метил-1-пентен, 1-гексен, 1-октен и тому подобное. Они могут быть использованы индивидуально или могут быть использованы в комбинации из двух и более их представителей.

То есть примеры полиолефиновой смолы включают полиэтиленовую смолу, полипропиленовую смолу, поли(1-бутен), поли(1-гексен), поли(4-метил-1-пентен) и тому подобное. Данные полимеры могут быть использованы индивидуально или могут быть использованы в комбинации из двух и более их представителей. То есть, полиолефиновая смола может представлять собой смесь из вышеупомянутых полимеров.

[0015]

Примеры полиэтиленовой смолы включают этиленовый гомополимер и сополимер этилена и еще одного олефина. Примеры последнего включают сополимер этилена-1-бутена, сополимер этилена-1-гексена, сополимер этилена-1-октена, сополимер этилена-4-метил-1-пентена и тому подобное (50% и более от совокупного количества входящих в состав элементарных звеньев представляют собой элементарное звено, произведенное из этилена).

[0016]

Примеры полипропиленовой смолы включают пропиленовый гомополимер и сополимер пропилена и еще одного олефина.

С другой стороны, примеры другого олефина, составляющего сополимер с пропиленом, включают вышеупомянутые различные типы олефинов (за исключением пропилена). В их числе предпочтительными являются этилен и 1-бутен. То есть предпочтительными являются сополимер пропилена-этилена и сополимер пропилена-1-бутена.

Кроме того, сополимер пропилена и еще одного олефина может быть статистическим сополимером или блок-сополимером.

В дополнение к этому, в сополимере пропилена и еще одного олефина 50% и более от совокупного количества входящих в состав элементарных звеньев представляют собой элементарное звено, произведенное из пропилена.

[0017]

В настоящей композиции термопластичной смолы полиолефиновая смола предпочтительно содержит гомополимер, а более предпочтительно содержит гомополимер в качестве основного компонента (обычно 70% (мас.) и более и возможно 100% (мас.) по отношению к общему целому). То есть полиолефиновая смола предпочтительно представляет собой гомополимер, использующий в качестве мономера один тип в числе олефинов, таких как этилен, пропилен, 1-бутен, 3-метил-1-бутен, 1-пентен, 3-метил-1-пентен, 4-метил-1-пентен, 1-гексен, 1-октен и тому подобное, или их смесь. В их числе в особенности предпочтительно содержится пропиленовый гомополимер, а, кроме того, пропиленовый гомополимер предпочтительно содержится в качестве основного компонента (обычно 70% (мас.) и более и возможно 100% (мас.) по отношению к общему целому).

В случае содержания полиолефиновой смолой гомополимера в качестве основного компонента и пропиленового гомополимера в качестве основного компонента примеры гомополимера, отличного от пропиленового гомополимера, включают этиленовый гомополимер и/или 1-бутеновый гомополимер и тому подобное.

[0018]

Полиолефиновая смола представляет собой полиолефин, не обладающий каким-либо сродством к полиамидной смоле, и представляет собой полиолефин, не содержащий каких-либо реакционно-способных групп, способных вступать в реакцию с полиамидной смолой. В данном отношении полиолефиновая смола отличается от модифицированного эластомера.

[0019]

В настоящей композиции термопластичной смолы среднечисленная молекулярная масса полиолефиновой смолы составляет 350000 и более. В случае среднечисленной молекулярной массы полиолефиновой смолы, составляющей 350000 и более, возможно уменьшить межфазную поверхность между полиолефиновыми молекулами. Поэтому, как это представляется, сопротивление ударным нагрузкам может быть значимо улучшено даже в случае сохранения относительно большого диаметра диспергирования для дисперсной фазы (например, дисперсной фазы В на ФИГ. 1 и дисперсной фазы ВА1 на ФИГ. 2). С другой стороны, данный эффект не проявляется у полиамидной смолы, характеризующейся большим количеством атомов углерода в линейно-цепочечной части между амидными связями, такой как полимер РА11, и конкретно проявляется только у полиамидной смолы, характеризующейся маленьким количеством атомов углерода в линейно-цепочечной части между амидными связями.

В настоящей композиции термопластичной смолы вышеупомянутая среднечисленная молекулярная масса может составлять 350000 и более, и на верхнее граничное значение среднечисленной молекулярной массы ограничений не накладывают, но оно может составлять, например, 700000 и менее. Среднечисленная молекулярная масса предпочтительно составляет 370000 и более, более предпочтительно 400000 и более, еще более предпочтительно 430000 и более, даже более предпочтительно 450000 и более, в особенности предпочтительно 470000 и более, в особенности предпочтительно 490000 и более, в особенности предпочтительно 500000 и более.

Среднечисленная молекулярная масса полиолефиновой смолы является среднечисленной молекулярной массой в пересчете на полистирольный эквивалент при использовании гельпроникающей хроматографии (ГПХ). В настоящем изобретении в случае использования в качестве полиолефиновой смолы гомополимера каждый численный диапазон для вышеупомянутой среднечисленной молекулярной массы может прочитываться и в качестве численного диапазона для среднемассовой молекулярной массы.

[0020]

В настоящей композиции термопластичной смолы на значение СТР (скорости течения расплава) полиолефиновой смолы конкретных ограничений не накладывают. Обычно молекулярная масса (в том числе среднечисленная молекулярная масса) полиолефиновой смолы и значение СТР являются пропорциональными друг другу. Значение СТР полиолефиновой смолы настоящей композиции термопластичной смолы предпочтительно составляет 25 г/10 мин и менее. На нижнее граничное значение СТР ограничений не накладывают, и оно может быть установлено составляющим, например, 1 г/10 мин и более. Значение СТР предпочтительно составляет 22 г/10 мин и менее, более предпочтительно 19 г/10 мин и менее, более предпочтительно 16 г/10 мин и менее, даже более предпочтительно 13 г/10 мин и менее, в особенности предпочтительно 10 г/10 мин и менее, в особенности предпочтительно 9 г/10 мин и менее и в особенности предпочтительно 8 г/10 мин и менее.

Значение СТР полиолефиновой смолы измеряют в условиях температуры 230°С и нагрузки 21,18 н (2,16 кГс) в соответствии с документом JIS K 7210.

[0021]

(2) Полиамидная смола

Полиамидная смола представляет собой полимер, включающий скелет цепи, полученный в результате полимеризации множества мономеров при расположении амидной связи (-NH-CO-) в промежутке между ними.

В настоящей композиции термопластичной смолы полиамидная смола включает структуру, в которой количество атомов углерода в линейно-цепочечной части углеводородной группы, заключенной в промежутке между примыкающими амидными связями в основной цепи, составляет 5 и менее, (в настоящем изобретении просто обозначаемую термином «коротко-цепочечная структура»). То есть, молекула полиамида, составляющая полиамидную смолу, включает коротко-цепочечную структуру.

[0022]

То есть, например, в качестве примеров структуры, в которой вышеупомянутое количество атомов углерода в линейно-цепочечной части составляет 5, приводятся следующие далее структуры от (1) до (6).

(1) -NHCO-CH2-CH2-CH2-CH2-CH2-NHCO-

(2) -CONH-CH2-CH2-CH2-CH2-CH2-NHCO-

(3) -NHOC-CH2-CH2-CH2-CH2-CH2-CONH-

(4) -NHCO-CH2-CH2-CH2-CH2(CH3)-CH2-NHCO-

(5) -CONH-CH2-CH2-CH2-CH2(CH3)-CH2-NHCO-

(6) -NHOC-CH2-CH2-CH2-CH2(CH3)-CH2-CONH-

[0023]

Примеры вышеупомянутой структуры, характеризующейся количеством атомов углерода в линейно-цепочечной части 4, включают нижеследующее в диапазоне от (7) до (12).

(7) -NHCO-CH2-CH2-CH2-CH2-NHCO-

(8) -CONH-CH2-CH2-CH2-CH2-NHCO-

(9) -NHOC-CH2-CH2-CH2-CH2-CONH-

(10) -NHCO-CH2-CH2-CH2(CH3)-CH2-NHCO-

(11) -CONH-CH2-CH2-CH2(CH3)-CH2-NHCO-

(12) -NHOC-CH2-CH2-CH2(CH3)-CH2-CONH-

[0024]

В настоящей композиции термопластичной смолы в качестве полиамидной смолы может быть использована полиамидная смола, включающая только коротко-цепочечную структуру. Конкретные примеры полиамидной смолы, включающей только коротко-цепочечную структуру, включают найлон 6 (РА6, полиамид 6), найлон 66 (РА66, полиамид 66), найлон 46 (РА46, полиамид 46) и их сополимеры. Они могут быть использованы индивидуально или могут быть использованы в комбинации из двух и более их представителей.

Примеры вышеупомянутых сополимеров включают найлон 6/66 (РА6/66, найлон 6/66) и тому подобное. Они могут быть использованы индивидуально или могут быть использованы в комбинации из двух и более их представителей.

[0025]

Кроме того, полиамидная смола в настоящей композиции термопластичной смолы одновременно в дополнение к коротко-цепочечной структуре может включать структуру, в которой углеводородная группа, заключенная в промежутке между примыкающими амидными связями в основной цепи, является фениленовой группой или ее замещенным вариантом (ниже в настоящем документе просто обозначаемыми термином «фениленовая структура»). Фениленовая группа (-С6Н4-) представляет собой остаток, полученный в результате отщепления двух атомов водорода от бензола (С6Н6), и может быть любым представителем, выбираемым из 1,2-фениленовой группы, 1,3-фениленовой группы и 1,4-фениленовой группы. Они могут быть использованы индивидуально или могут быть использованы в комбинации из двух и более их представителей. В дополнение к этому, в замещенном варианте (-С6Н3(R)-) фениленовой группы количество атомов углерода в основных цепях углеводородных групп, заключенных в промежутке между примыкающими амидными связями в основной цепи, обычно находится в диапазоне от 6 и более до 10 и менее. То есть примеры замещенной фениленовой группы включают метиленфениленовую группу, диметиленфениленовую группу, этиленфениленовую группу и тому подобное. Они могут быть использованы индивидуально или могут быть использованы в комбинации из двух и более их представителей.

[0026]

То есть в качестве полиамидной смолы в настоящей композиции термопластичной смолы может быть использована полиамидная смола, включающая только коротко-цепочечную структуру и фениленовую структуру.

Конкретные примеры полиамидной смолы, включающей только коротко-цепочечную структуру и фениленовую структуру, включают найлон 6Т (РА6Т, полиамид 6Т), найлон 6I (PA6I, полиамид 6I), найлон М5Т (РАМ5Т, полиамид М5Т), найлон М5I (РАМ5I, полиамид М5I) и их сополимеры. Они могут быть использованы индивидуально или могут быть использованы в комбинации из двух и более их представителей.

Примеры вышеупомянутого сополимера включают найлон 6Т/66 (РА6Т/66, найлон 6Т/66), найлон 6Т/6I (PA6T/6I, полиамид 6Т/6I), найлон 6Т/6I/66 (PA6Т/6I/66, полиамид 6Т/6I/66), найлон 6Т/2М-5Т (РА6Т/2М-5Т, полиамид 6Т/2М-5Т) и тому подобное. Они могут быть использованы индивидуально или могут быть использованы в комбинации из двух и более их представителей.

[0027]

Кроме того, в качестве полиамидной смолы в настоящей композиции термопластичной смолы может быть использована полиамидная смола, которая включает структуру, характеризующуюся вышеупомянутым количеством атомов углерода в линейно-цепочечной части, составляющим более чем 5, (в настоящем изобретении просто обозначаемую термином «длинно-цепочечная структура») одновременно в дополнение к описанной выше коротко-цепочечной структуре. То есть возможно использовать полиамидную смолу, у которой молекула полиамида включает только структуру в виде как коротко-цепочечной структуры, так и длинно-цепочечной структуры. Примеры полиамидной смолы, включающей только структуру в виде как коротко-цепочечной структуры, так и длинно-цепочечной структуры, включают найлон 610 (РА610, полиамид 610), найлон 611 (РА611, полиамид 611), найлон 612 (РА612, полиамид 612), полиамид 614 (РА614, полиамид 614), полиамид MXD 6 (PAMXD6, полиамид MXD 6) и тому подобное. Они могут быть использованы индивидуально или могут быть использованы в комбинации из двух и более их представителей.

В дополнение к этому, в случае использования полиамидной смолы, включающей только структуру в виде как коротко-цепочечной структуры, так и длинно-цепочечной структуры, в настоящей композиции термопластичной смолы полиамидная смола предпочтительно будет включать коротко-цепочечную структуру в количестве, составляющем более чем 50% (более предпочтительно находящемся в диапазоне от 60% и более до 99% и менее) по отношению к совокупности из коротко-цепочечной структуры и длинно-цепочечной структуры.

[0028]

На среднечисленную молекулярную массу полиамидной смолы в настоящей композиции термопластичной смолы ограничений не накладывают, и она может находиться в диапазоне, например, от 5000 и более до 100000 и менее, предпочтительно от 7500 и более до 50000 и менее, а более предпочтительно от 10000 и более до 50000 и менее.

Среднечисленная молекулярная масса полиамидной смолы является среднечисленной молекулярной массой в пересчете на полистирольный эквивалент при использовании гельпроникающей хроматографии (ГПХ).

[0029]

В настоящем изобретении в результате использования полиолефиновой смолы, характеризующейся большой молекулярной массой (говоря конкретно, среднечисленной молекулярной массой, составляющей 350000 и более), даже в случае использования полиамидной смолы, включающей коротко-цепочечную структуру в соответствии с представленным выше описанием изобретения, может быть получено увеличенное сопротивление ударным нагрузкам, а, в частности, у полиамидной смолы, включающей в большей степени данную коротко-цепочечную структуру, возможно достичь более интенсивный эффект улучшения сопротивления ударным нагрузкам.

То есть, например, в случае сопоставления друг с другом композиции термопластичной смолы, использующей полиолефиновую смолу, характеризующуюся среднечисленной молекулярной массой в диапазоне от 200000 до 300000, (невысокомолекулярный полимер РО), и композиции термопластичной смолы, использующей полиолефиновую смолу, характеризующуюся среднечисленной молекулярной массой, составляющей 350000 и более, (высокомолекулярный полимер РО), различие сопротивления ударным нагрузкам будет проявляться в большей степени при использовании в качестве полиамидной смолы полиамидной смолы, включающей в большей степени коротко-цепочечную структуру.

[0030]

Поэтому в случае использования в качестве полиамидной смолы полиамидной смолы, включающей по существу только коротко-цепочечную структуру, может быть достигнут более интенсивный эффект настоящего изобретения. То есть, может быть достигнут чрезвычайно высокий эффект улучшения сопротивления ударным нагрузкам.

В случае использования в качестве полиамидной смолы полиамидной смолы, включающей как коротко-цепочечную структуру, так и фениленовую структуру, или полиамидной смолы, включающей как коротко-цепочечную структуру, так и длинно-цепочечную структуру, более интенсивный эффект настоящего изобретения может быть достигнут при использовании полиамидной смолы, характеризующейся большой долей коротко-цепочечной структуры.

Говоря конкретно, по отношению к суммарному количеству всех структур (суммарному количеству элементарных звеньев) из числа коротко-цепочечной структуры (то есть структуры, которая может быть описана термином «коротко-цепочечное элементарное звено»), фениленовой структуры (то есть, которая может быть описана термином «фениленовое элементарное звено») и длинно-цепочечной структуры (то есть, которая может быть описана термином «длинно-цепочечное элементарное звено») доля (численная доля) коротко-цепочечной структуры предпочтительно составляет более чем 50%, а более предпочтительно находится в диапазоне от 70% и более до 99% и менее.

[0031]

Как это будет описываться далее, настоящая композиция термопластичной смолы может быть получена, например, в результате замешивания в расплаве замешанного в расплаве продукта из полиамидной смолы и модифицированного эластомера совместно с полиолефиновой смолой. Как это можно видеть, у такой композиции термопластичной смолы при сопоставлении случая, в котором в качестве полиамидной смолы выбирают полимер РА11, и случая, в котором в качестве полиамидной смолы выбирают полимер РА6, диаметр диспергирования (средний диаметр диспергирования) для дисперсной фазы (например, дисперсной фазы В на ФИГ. 1 и дисперсной фазы ВА1 на ФИГ. 2) является меньшим при выборе полимера РА11 и большим при выборе полимера РА6. Как это представляется изобретателям настоящего изобретения, в качестве причины проявления различия диаметра диспергирования рассматривалось коррелирование различия величины между вкладами водородных связей амидных связей (притягивающих взаимодействий между атомами водорода, составляющими одну амидную связь, и атомами кислорода, составляющими другие амидные связи). То есть у полиамидной смолы, включающей коротко-цепочечную структуру, количество амидной связи в молекуле полиамида является относительно большим, и водородные связи, действующие между молекулами полиамида, становятся сильными в сопоставлении с тем, что имеет место для полимера РА11, у которого количество атомов углерода в линейно-цепочечной части углеводородной группы, заключенной в промежутке между примыкающими амидными связями в основной цепи, во всех случаях составляет 10. Поэтому, как это представляется, в случае замешивания и плавления замешанного в расплаве продукта из полиамидной смолы и модифицированного эластомера совместно с полиолефиновой смолой будет затруднительным отделить молекулы полиамида друг от друга, так что диаметр диспергирования для дисперсной фазы, диспергируемой в непрерывной фазе, не может быть достаточно уменьшен (то есть, например, в случае, когда невозможно получить достаточно маленький диаметр диспергирования для дисперсной фазы В (полиамидной смолы и модифицированного эластомера), диспергируемой в непрерывной фазе А (полиолефиновой смоле), на ФИГ. 1, или в случае, когда невозможно получить достаточно маленький диаметр диспергирования для дисперсной фазы ВА1 (полиамидной смолы и модифицированного эластомера), диспергируемой в непрерывной фазе А1 (полиолефиновой смоле), на ФИГ. 2). Поэтому, как это представляется, композиция термопластичной смолы, у которой диаметр диспергирования для дисперсной фазы не может быть уменьшен, с трудом обеспечивает достижение эффекта улучшения сопротивления ударным нагрузкам в сопоставлении с композицией термопластичной смолы, способной уменьшить диаметр диспергирования. С другой стороны, как это было установлено, даже в случае использования композиции термопластичной смолы, которая включает коротко-цепочечную структуру и поэтому с трудом уменьшает диаметр диспергирования для дисперсной фазы, в результате контролируемого выдерживания среднечисленной молекулярной массы компаундируемой полиолефиновой смолы составляющей 350000 и более возможно уменьшить образование межфазной поверхности между молекулами полиолефина, и в результате возможно получить радикально великолепное сопротивление ударным нагрузкам в сопоставлении с обычным сопротивлением ударным нагрузкам даже у композиции термопластичной смолы, включающей дисперсную фазу, характеризующуюся относительно большим диаметром диспергирования.

[0032]

На мономер, составляющий полиамидную смолу в настоящей композиции термопластичной смолы, конкретных ограничений не накладывают, и могут быть использованы мономеры, способные надлежащим образом обеспечивать получение вышеупомянутых коротко-цепочечной структуры, фениленовой структуры, длинно-цепочечной структуры и тому подобного по мере надобности.

Конкретные примеры мономера включают аминокислоты, такие как 6-аминокапроновая кислота, 11-аминоундекановая кислота, 12-аминододекановая кислота и пара-аминометилбензойная кислота, лактамы, такие как ε-капролактам, ундеканолактам и ω-лауриллактам. Они могут быть использованы индивидуально или могут быть использованы в комбинации из двух и более их представителей.

[0033]

Кроме того, полиамидная смола также может быть получена в результате сополимеризации диамина и дикарбоновой кислоты. В данном случае примеры диаминов в качестве мономеров включают алифатические диамины, такие как этилендиамин, 1,3-диаминопропан, 1,4-диаминобутан, 1,6-диаминогексан, 1,7-диаминогептан, 1,8-диаминооктан, 1,9-диаминононан, 1,10-диаминодекан, 1,11-диаминоундекан, 1,12-диаминододекан, 1,13-диаминотридекан, 1,14-диаминотетрадекан, 1,15-диаминопентадекан, 1,16-диаминогексадекан, 1,17-диаминогептадекан, 1,18-диаминооктадекан, 1,19-диаминононадекан, 1,20-диаминоэйкозан, 2-метил-1,5-диаминопентан и 2-метил-1,8-диаминооктан; алициклические диамины, такие как циклогександиамин и бис(4-аминоциклогексил)метан; и ароматические диамины, такие как ксилилендиамин (п-фенилендиамин, м-фенилендиамин и тому подобное). Они могут быть использованы индивидуально или могут быть использованы в комбинации из двух и более их представителей.

[0034]

Кроме того, примеры дикарбоновой кислоты в качестве мономера включают алифатические дикарбоновые кислоты, такие как щавелевая кислота, малоновая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота, пимелиновая кислота, пробковая кислота, азелаиновая кислота, себациновая кислота, ундекандиовая кислота, додекандиовая кислота, брассиловая кислота, тетрадекандиовая кислота, пентадекандиовая кислота и октадекандиовая кислота; алициклические дикарбоновые кислоты, такие как циклогександикарбоновая кислота; и ароматические дикарбоновые кислоты, такие как фталевая кислота, терефталевая кислота, изофталевая кислота и нафталиндикарбоновая кислота. Они могут быть использованы индивидуально или могут быть использованы в комбинации из двух и более их представителей.

[0035]

(3) Модифицированный эластомер

Модифицированным эластомером является эластомер, содержащий группу, реакционно-способную по отношению к полиамидной смоле. Модифицированным эластомером предпочтительно является эластомер, обладающий, кроме того, сродством к полиамидной смоле в результате использования реакционно-способной группы в соответствии с представленным выше описанием изобретения и одновременно обладающий сродством к полиолефиновой смоле. То есть, модифицированный эластомер предпочтительно представляет собой компатибилизатор, содержащий группу, реакционно-способную по отношению к полиамидной смоле, и характеризующийся совместимостью как с полиолефиновой смолой, так и с полиамидной смолой.

В дополнение к этому, модифицированный эластомер может содержаться в качестве непрореагировавшего модифицированного эластомера в настоящей композиции термопластичной смолы, в качестве реагента с полиамидной смолой или может содержаться в обеих данных формах.

[0036]

Примеры реакционно-способной группы включают группу ангидрида кислоты (-СО-О-ОС-), карбоксильную группу (-СООН), эпоксидную группу {-С2О (трехчленная кольцевая структура, образованная из двух атомов углерода и одного атома кислорода)}, оксазолиновую группу (-С3Н4NO), изоцианатную группа (-NCO) и тому подобное. Они могут быть использованы индивидуально или могут быть использованы в комбинации из двух и более их представителей.

Данные реакционно-способные группы могут быть введены в результате модифицирования для эластомера до модифицирования (немодифицированного эластомера). Их конкретные примеры включают эластомер, модифицированный кислотой, эластомер, модифицированный эпоксидом, и эластомер, модифицированный оксазолином. В их числе предпочтительными являются модифицированные кислотой продукты из эластомеров, а более предпочтительными являются продукты из эластомеров, модифицированные ангидридами кислот или карбоновыми кислотами.

В особенности предпочитается, чтобы модифицированный эластомер содержал бы группу ангидрида кислоты или карбоксильную группу в боковой цепи или в концевом положении молекулы. На величину степени модифицирования кислотой конкретных ограничений не накладывают, и, например, количество групп ангидрида кислоты или карбоксильных групп, содержащихся в одной молекуле модифицированного эластомера, предпочтительно составляет 1 и более, более предпочтительно находится в диапазоне от 2 и более до 50 и менее, еще более предпочтительно от 3 и более до 30 и менее, а в особенности предпочтительно от 5 и более до 20 и менее.

Вышеупомянутые модифицированные эластомеры могут быть использованы индивидуально или в комбинации из двух и более их представителей.

[0037]

Примеры эластомера до модифицирования включают олефиновый эластомер и стирольный эластомер. С точки зрения совместимости с полиолефиновой смолой в особенности предпочтительным является олефиновый эластомер.

Олефиновый эластомер предпочтительно представляет собой α-олефиновый сополимер, содержащий структурное элементарное звено, произведенное из α-олефина, содержащего от 3 до 8 атомов углерода, и могут быть использованы сополимер этилена-α-олефина, α-олефиновый сополимер, сополимер α-олефина-несопряженного диена и сополимер этилена-α-олефина-несопряженного диена. В их числе в особенности предпочтительными являются сополимер этилена-α-олефина, α-олефиновый сополимер и сополимер этилена-α-олефина-несопряженного диена.

Примеры несопряженного диена включают линейные нециклические диеновые соединения, такие как 1,4-пентадиен, 1,4-гексадиен, 1,5-гексадиен и 1,6-гексадиен; разветвленно-цепочечные нециклические диеновые соединения, такие как 5-метил-1,4-гексадиен, 3,7-диметил-1,6-октадиен, 5,7-диметилокта-1,6-диен, 3,7-диметил-1,7-октадиен, 7-метилокта-1,6-диен и дигидромирцен; и алициклические диеновые соединения, такие как тетрагидроинден, метилтетрагидроинден, дициклопентадиен, бицикло[2.2.1]гепта-2,5-диен, 5-метилен-2-норборнен, 5-этилиден-2-норборнен, 5-пропенил-2-норборнен, 5-изопропилиден-2-норборнен, 5-циклогексилиден-2-норборнен и 5-винил-2-норборнен и тому подобное.

[0038]

Конкретные примеры олефинового эластомера включают сополимер этилена-пропилена, сополимер этилена-1-бутена, сополимер этилена-1-пентена, сополимер этилена-1-гексена, сополимер этилена-1-октена, сополимер пропилена-1-бутена, сополимер пропилена-1-пентена, сополимер пропилена-1-гексена, сополимер пропилена-1-октена и тому подобное. В числе данных сополимеров предпочтительными являются сополимер этилена-пропилена, сополимер этилена-1-бутена и сополимер этилена-1-октена.

[0039]

Примеры стирольного эластомера включают блок-сополимер ароматического винильного соединения и сопряженного диенового соединения и его гидрированный продукт.

Примеры ароматического винильного соединения включают алкилстиролы, такие как стирол, α-метилстирол, п-метилстирол и п-трет-бутилстирол; п-метоксистирол, винилнафталин и тому подобное.

Примеры сопряженного диенового соединения включают бутадиен, изопрен, 1,3-пентадиен, метилпентадиен, фенилбутадиен, 3,4-диметил-1,3-гексадиен, 4,5-диэтил-1,3-октадиен и тому подобное.

[0040]

Конкретные примеры стирольного эластомера включают сополимер стирола-бутадиена-стирола (SBS), сополимер стирола-изопрена-стирола (SIS), сополимер стирола-этилена/бутилена-стирола (SEBS), сополимер стирола-этилена/пропилена-стирола (SEPS) и тому подобное.

[0041]

Примеры ангидрида кислоты для модифицирования кислотой включают малеиновый ангидрид, фталевый ангидрид, итаконовый ангидрид, янтарный ангидрид, глутаровый ангидрид, адипиновый ангидрид, цитраконовый ангидрид, тетрагидрофталевый ангидрид, бутенилянтарный ангидрид и тому подобное. В их числе предпочтительными являются малеиновый ангидрид, фталевый ангидрид и итаконовый ангидрид.

Примеры карбоновой кислоты включают акриловую кислоту, метакриловую кислоту, малеиновую кислоту, фумаровую кислоту, итаконовую кислоту, цитраконовую кислоту и тому подобное.

[0042]

В числе вышеупомянутых различных модифицированных эластомеров модифицированный эластомер в настоящей композиции термопластичной смолы предпочтительно является эластомером, модифицированным ангидридом кислоты, в особенности предпочтительно эластомером, модифицированным малеиновым ангидридом, и, кроме того, предпочтительно модифицированным кислотой продуктом из α-олефинового сополимера, содержащего структурное элементарное звено, произведенное из α-олефина, содержащего от 3 до 8 атомов углерода. Говоря конкретно, предпочтительными являются эластомеры, модифицированные малеиновым ангидридом, такие как сополимер этилена-пропилена, модифицированный малеиновым ангидридом, сополимер этилена-1-бутена, модифицированный малеиновым ангидридом, сополимер этилена-1-гексена, модифицированный малеиновым ангидридом, и сополимер этилена-1-октена, модифицированный малеиновым ангидридом. Говоря конкретно, может быть использован α-олефиновый сополимер «TAFMER series» (торговое наименование), изготовленный в компании Mitsui Chemicals, Inc., «AMPLIFY series» (торговое наименование), изготовленный в компании Dow Chemical Company, и тому подобное.

[0043]

На среднемассовую молекулярную массу модифицированного эластомера в настоящей композиции термопластичной смолы конкретных ограничений не накладывают; однако, она может, например, находиться в диапазоне от 10000 и более до 500000 и менее, предпочтительно от 20000 и более до 500000 и менее, а более предпочтительно от 30000 и более до 300000 и менее.

Среднемассовая молекулярная масса модифицированного эластомера является среднемассовой молекулярной массой в пересчете на полистирольный эквивалент при использовании гельпроникающей хроматографии (ГПХ).

[0044]

(4) Другие компоненты

Настоящая композиция термопластичной смолы не содержит термопластичных смол, отличных от вышеупомянутых полиолефиновой смолы (характеризующейся среднечисленной молекулярной массой, составляющей 350000 и более), полиамидной смолы (включающей коротко-цепочечную структуру) и модифицированного эластомера, и она может состоять только из вышеупомянутой термопластичной смолы в качестве термопластичной смолы; однако, в дополнение к этому, она может содержать и другие компоненты. Они могут быть использованы индивидуально или могут быть использованы в комбинации из двух и более их представителей.

В качестве других компонентов может быть упомянута другая термопластичная смола. Конкретные примеры другой термопластичной смолы включают смолы сложных полиэфиров (полибутилентерефталат, полиэтилентерефталат, поликарбонат, полибутиленсукцинат, полиэтиленсукцинат, полимолочную кислоту), полиолефиновые смолы, характеризующиеся среднечисленной молекулярной массой, составляющей менее чем 350000, (в частности, находящейся в диапазоне от 150000 до 300000, включительно). Они могут быть использованы индивидуально или могут быть использованы в комбинации из двух и более их представителей.

В случае содержания другой термопластичной смолы при соответствии совокупного количества вышеупомянутой полиолефиновой смолы, характеризующейся среднечисленной молекулярной массой, составляющей 350000 и более, полиамидной смолы, включающей коротко-цепочечную структуру, модифицированного эластомера и другой термопластичной смолы 100% (мас.) предпочитается, чтобы количество другой термопластичной смолы составляло бы 25% (мас.) и менее (кроме того, 20% (мас.) и менее, кроме того, 15% (мас.) и менее, кроме того, 10% (мас.) и менее, кроме того, 5% (мас.) и менее и 1% (мас.) и более). В дополнение к этому, полиолефиновая смола, характеризующаяся среднечисленной молекулярной массой, составляющей менее чем 350000, может представлять собой либо гомополимер, либо сополимер, либо их обоих.

[0045]

Примеры добавок, которые могут быть компаундированы, включают зародышеобразователи, антиоксиданты, термостабилизаторы, добавки, придающие атмосферостойкость, светостабилизаторы, пластификаторы, поглотители ультрафиолетового излучения, антистатики, антипирены, антифрикционные добавки, антиадгезивы, антивуалент, смазку, пигмент, краситель, диспергатор, ингибитор меди, нейтрализатор, противовспениватель, улучшитель прочности сварного шва, натуральное масло, синтетическое масло, воск и тому подобное. Они могут быть использованы индивидуально или могут быть использованы в комбинации из двух и более их представителей.

[0046]

<2> Фазовая структура

Настоящей композицией термопластичной смолы может быть соответствующая композиция, содержащая полиолефиновую смолу, полиамидную смолу и модифицированный эластомер, у которой среднечисленная молекулярная масса полиолефиновой смолы составляет 350000 и более, а полиамидная смола включает коротко-цепочечную структуру, и на фазовую структуру короткой цепи ограничений не накладывают. Примеры фазовой структуры, которую может принимать композиция термопластичной смолы, включают следующие далее фазовые структуры от (1) до (3).

[0047]

Фазовая структура (1)

Фазовая структура включает непрерывную фазу (А), содержащую полиолефиновую смолу; и дисперсную фазу (В), диспергированную в непрерывной фазе (А) и содержащую полиамидную смолу и модифицированный эластомер. Дисперсная фаза (В) включает непрерывную фазу (В11), представляющую собой непрерывную фазу в дисперсной фазе (В) и содержащую полиамидную смолу; и тонкодисперсную фазу (В12), диспергированную в непрерывной фазе (В11) и содержащую модифицированный эластомер, (обратитесь к ФИГ. 1).

То есть фазовая структура (1) обнаруживает многофазную структуру, дополнительно включающую тонкодисперсную фазу (В11) в дисперсной фазе (В).

Фазовая структура (1) является фазовой структурой, не включающей какой-либо непрерывной фазы, отличной от непрерывной фазы (А). Кроме того, в фазовой структуре (1) модифицированный эластомер может быть непрореагировавшим модифицированным эластомером, продуктом реакции с полиамидной смолой или их смесью.

В настоящем описании изобретения вышеупомянутую «фазовую структуру (1)» также просто обозначают термином «фазовая структура (1)».

[0048]

Фазовая структура (2)

Фазовая структура включает непрерывную фазу (А1), содержащую полиолефиновую смолу; и дисперсную фазу (ВА1), диспергированную в непрерывной фазе (А1) и содержащую полиамидную смолу и модифицированный эластомер, и, кроме того, включает непрерывную фазу (А2), содержащую полиамидную смолу; и дисперсную фазу (ВА2), диспергированную в непрерывной фазе (А2) и содержащую модифицированный эластомер, (обратитесь к ФИГ. 2). То есть фазовая структура (2) обнаруживает сонепрерывную фазовую структуру, в которой сосуществуют две непрерывные фазы в виде непрерывной фазы (А1) и непрерывной фазы (А2).

В их числе дисперсная фаза (ВА1) может включать непрерывную фазу (ВА11), являющуюся непрерывной фазой в дисперсной фазе (ВА1) и содержащую полиамидную смолу; и тонкодисперсную фазу (ВА12), диспергированную в непрерывной фазе (ВА11) и содержащую модифицированный эластомер. В данном случае фазовая структура (2) обнаруживает многофазную структуру, включающую, кроме того, тонкодисперсную фазу (ВА12) в дисперсной фазе (ВА1).

Фазовая структура (2) является фазовой структурой, не включающей какой-либо непрерывной фазы, отличной от непрерывной фазы (А1) и непрерывной фазы (А2). Кроме того, в фазовой структуре (2) модифицированный эластомер может быть непрореагировавшим модифицированным эластомером, продуктом реакции с полиамидной смолой или их смесью.

В настоящем описании изобретения вышеупомянутую «фазовую структуру (2)» также просто обозначают термином «фазовая структура (2)».

[0049]

Фазовая структура (3)

Фазовая структура включает непрерывную фазу, содержащую полиамидную смолу и модифицированный эластомер, и дисперсную фазу, диспергированную в непрерывной фазе и содержащую полиолефиновую смолу, но не включает непрерывной фазы, содержащей полиолефиновую смолу, и дисперсной фазы, диспергированной в непрерывной фазе и содержащей полиамидную смолу и модифицированный эластомер. То есть фазовая структура не является сонепрерывной фазовой структурой, но включает непрерывную фазу, содержащую полиамидную смолу и модифицированный эластомер, и дисперсную фазу, содержащую полиолефиновую смолу.

[0050]

В случае фазовой структуры (1) непрерывная фаза (А) содержит полиолефиновую смолу. Полиолефиновая смола предпочтительно представляет собой основной компонент непрерывной фазы (А) (обычно 70% (мас.) и более и возможно 100% (мас.) по отношению к совокупной непрерывной фазе А). Кроме того, дисперсная фаза (В) содержит полиамидную смолу и модифицированный эластомер. Полиамидная смола и модифицированный эластомер предпочтительно представляют собой основной компонент дисперсной фазы (В) (обычно 70% (мас.) и более и возможно 100% (мас.) по отношению к совокупной непрерывной фазе В).

Кроме того, дисперсная фаза (В) может включать непрерывную фазу (В11) в дисперсной фазе (В) и тонкодисперсную фазу (В12), диспергированную в непрерывной фазе (В11). В их числе непрерывная фаза (В11) содержит полиамидную смолу. Полиамидная смола предпочтительно представляет собой основной компонент непрерывной фазы (В11) (обычно 70% (мас.) и более и возможно 100% (мас.) по отношению к совокупной непрерывной фазе В11). Также тонкодисперсная фаза (В12) содержит модифицированный эластомер. Модифицированный эластомер предпочтительно представляет собой основной компонент тонкодисперсной фазы (В12) (обычно 70% (мас.) и более и возможно 100% (мас.) по отношению к совокупной тонкодисперсной фазе В12).

[0051]

В случае фазовой структуры (2) непрерывная фаза (А1) содержит полиолефиновую смолу. Полиолефиновая смола предпочтительно представляет собой основной компонент непрерывной фазы (А1) (обычно 70% (мас.) и более и возможно 100% (мас.) по отношению к совокупной непрерывной фазе А1). Дисперсная фаза (ВА1) по отношению к непрерывной фазе (А1) содержит полиамидную смолу и модифицированный эластомер. Полиамидная смола и модифицированный эластомер предпочтительно представляют собой основной компонент дисперсной фазы (ВА1) (70% (мас.) и более и возможно 100% (мас.) по отношению к совокупной дисперсной фазе ВА1).

Кроме того, дисперсная фаза (ВА1) может включать непрерывную фазу (ВА11) в дисперсной фазе (ВА1) и тонкодисперсную фазу (ВА12), диспергированную в непрерывной фазе (ВА11), или не должна их включать. В случае наличия данной многофазной структуры непрерывная фаза (ВА11) будет содержать полиамидную смолу. Полиамидная смола предпочтительно представляет собой основной компонент непрерывной фазы (ВА11) (обычно 70% (мас.) и более и возможно 100% (мас.) по отношению к совокупной непрерывной фазе ВА11). Тонкодисперсная фаза (ВА12) содержит модифицированный эластомер. Модифицированный эластомер предпочтительно представляет собой основной компонент тонкодисперсной фазы (ВА12) (обычно 70% (мас.) и более и возможно 100% (мас.) по отношению к совокупной тонкодисперсной фазе ВА12).

Кроме того, непрерывная фаза (А2) содержит полиамидную смолу. Полиамидная смола предпочтительно представляет собой основной компонент непрерывной фазы (А2) (обычно 70% (мас.) и более и возможно 100% (мас.) по отношению к совокупной непрерывной фазе А2). Также дисперсная фаза (ВА2) по отношению к непрерывной фазе (А2) содержит модифицированный эластомер. Модифицированный эластомер предпочтительно представляет собой основной компонент дисперсной фазы (ВА2) (обычно 70% (мас.) и более и возможно 100% (мас.) по отношению к совокупной дисперсной фазе ВА2).

[0052]

В случае фазовой структуры (3) непрерывная фаза содержит полиамидную смолу и модифицированный эластомер. Полиамидная смола и модифицированный эластомер предпочтительно представляют собой основной компонент непрерывной фазы (обычно 70% (мас.) и более и возможно 100% (мас.) по отношению к совокупной непрерывной фазе). Также дисперсная фаза содержит полиолефиновую смолу. Полиолефиновая смола предпочтительно представляет собой основной компонент дисперсной фазы (обычно 70% (мас.) и более и возможно 100% (мас.) по отношению к совокупной дисперсной фазе).

Кроме того, дисперсная фаза может включать непрерывную фазу в дисперсной фазе (непрерывную фазу в дисперсной фазе) и тонкодисперсную фазу, диспергированную в непрерывной фазе, (непрерывную фазу в дисперсной фазе). В их числе непрерывная фаза (непрерывная фаза в дисперсной фазе) содержит полиолефиновую смолу. Полиолефиновая смола предпочтительно представляет собой основной компонент непрерывной фазы (непрерывной фазы в дисперсной фазе) (обычно 70% (мас.) и более и возможно 100% (мас.) по отношению к совокупной непрерывной фазе). Также тонкодисперсная фаза содержит полиамидную смолу. Полиамидная смола предпочтительно представляет собой основной компонент тонкодисперсной фазы (обычно 70% (мас.) и более и возможно 100% (мас.) по отношению к совокупной тонкодисперсной фазе). Кроме того, тонкодисперсная фаза не должна содержать модифицированный эластомер, но может содержать модифицированный эластомер совместно с полиамидной смолой.

[0053]

В соответствии с представленным выше описанием изобретения, как это можно себе представить, у настоящей композиции термопластичной смолы при использовании полиамидной смолы, включающей коротко-цепочечную структуру, может быть получено превосходное сопротивление ударным нагрузкам в результате использования полиолефиновой смолы, характеризующейся среднечисленной молекулярной массой, составляющей 350000 и более, даже несмотря на большой диаметр диспергирования для дисперсной фазы. С такой точки зрения предпочитается иметь непрерывную фазу, содержащую полиолефиновую смолу, и дисперсную фазу, диспергированную в непрерывной фазе и содержащую полиамидную смолу и модифицированный эластомер. То есть, предпочитается демонстрация фазовой структуры (1) или фазовой структуры (2). При наличии фазовой структуры (1) или фазовой структуры (2) может быть получена композиция термопластичной смолы, характеризующаяся увеличенным сопротивлением ударным нагрузкам.

[0054]

В соответствии с представленным ниже описанием изобретения данные фазовые структуры от (1) до (3) могут быть получены в результате замешивания в расплаве замешанного в расплаве продукта из полиамидной смолы и модифицированного эластомера совместно полиолефиновой смолой.

В настоящей композиции термопластичной смолы полиамидная смола и модифицированный эластомер могут вступать в реакцию. То есть реакционно-способная группа модифицированного эластомера может представлять собой продукт реакции (продукт реакции между полиамидной смолой и модифицированным эластомером), полученный в результате проведения реакции с полиамидной смолой. Например, в фазовой структуре (1) вышеупомянутый продукт реакции может существовать на межфазной поверхности между непрерывной фазой (А) и дисперсной фазой (В) и/или на межфазной поверхности между непрерывной фазой (В11) и тонкодисперсной фазой (В12). Подобным образом, в фазовой структуре (2) вышеупомянутый продукт реакции может существовать на межфазной поверхности между непрерывной фазой (А1) и непрерывной фазой (А2), на межфазной поверхности между непрерывной фазой (А1) и дисперсной фазой (ВА1), на межфазной поверхности между непрерывной фазой (ВА11) и дисперсной фазой (ВА12) и так далее.

[0055]

Различные фазовые структуры могут быть исследованы в результате наблюдения при использовании сканирующего электронного микроскопа, относящегося к автоэмиссионному типу, (АЭСЭМ) на подвергнутой обработке поверхности образца для испытаний (образца для испытаний, полученного из настоящей композиции термопластичной смолы), который подвергали обработке в виде кислородного плазменного травления и, кроме того, подвергали обработке в виде нанесения осмиевого покрытия. В частности, дисперсная фаза и тонкодисперсная фаза в данном методе могут наблюдаться при использовании изображений, увеличенных в 1000 раз и более (обычно в 10000 раз и менее). В дополнение к этому, компоненты, составляющие каждую фазу, могут быть идентифицированы в результате проведения энергодисперсионного рентгеноспектрального анализа (ЭДС) во время наблюдения при использовании сканирующего электронного микроскопа, относящегося к автоэмиссионному типу, (АЭСЭМ).

[0056]

На размер дисперсной фазы настоящей композиции термопластичной смолы (дисперсной фазы В, диспергированной в непрерывной фазе А, на ФИГ. 1, дисперсной фазы ВА1, диспергированной в непрерывной фазе А1, на ФИГ. 2) конкретных ограничений не накладывают; однако, диаметр диспергирования (средний диаметр диспергирования) предпочтительно составляет 10000 нм и менее, более предпочтительно находится в диапазоне от 50 нм и более до 8000 нм и менее, а еще более предпочтительно от 100 нм и более до 4000 нм и менее.

Диаметр диспергирования для дисперсной фазы может быть измерен на изображениях, увеличенных в 1000 раз и более и полученных при использовании электронного микроскопа. То есть измеряют наибольший диаметр каждой из двадцати дисперсных фаз, случайным образом выбранных из предварительно определенной области на изображении, и среднее значение для полученных наибольших диаметров принимается за первое среднее значение. Кроме того, дополнительное среднее значение для первых средних значений, измеренных в пяти различных областях на изображении, является средним диаметром диспергирования (средним диаметром диспергирования по главным осям) для дисперсной фазы.

[0057]

На размер тонкодисперсной фазы, содержащейся в дисперсной фазе настоящей композиции термопластичной смолы, (дисперсной фазы В, диспергированной в непрерывной фазе А, на ФИГ. 1, дисперсной фазы ВА1, диспергированной в непрерывной фазе А1, на ФИГ. 2) (тонкодисперсной фазы В12, содержащейся в дисперсной фазе В, на ФИГ. 1, тонкодисперсной фазы ВА12, содержащейся в дисперсной фазе ВА1, на ФИГ. 2) конкретных ограничений не накладывают; однако, диаметр диспергирования (средний диаметр диспергирования) предпочтительно находится в диапазоне от 5 нм и более до 1000 нм и менее, более предпочтительно от 5 нм и более до 600 нм и менее, еще более предпочтительно от 10 нм и менее до 400 нм и менее, а в особенности предпочтительно от 15 нм и более до 350 нм и менее.

Диаметр диспергирования для тонкодисперсной фазы может быть измерен на изображениях, увеличенных в 1000 раз и более и полученных при использовании электронного микроскопа. То есть измеряют наибольший диаметр каждой из двадцати дисперсных фаз, случайным образом выбранных из предварительно определенной области на изображении, и среднее значение для полученных наибольших диаметров принимается за первое среднее значение. Кроме того, дополнительное среднее значение для первых средних значений, измеренных в пяти различных областях на изображении, является средним диаметром диспергирования (средним диаметром диспергирования по главным осям) для тонкодисперсной фазы.

[0058]

<3> Рецептура

В случае принятия для настоящей композиции термопластичной смолы совокупности из долей полиолефиновой смолы (полиолефиновой смолы, характеризующейся среднечисленной молекулярной массой, составляющей 350000 и более), полиамидной смолы (полиамидной смолы, включающей коротко-цепочечную структуру) и модифицированного эластомера за 100% (мас.) доля полиолефиновой смолы может находиться в диапазоне от 2% (мас.) и более до 90% (мас.) и менее. Данная доля предпочтительно находится в диапазоне от 5% (мас.) до 85% (мас.), включительно, более предпочтительно от 10% (мас.) до 83% (мас.), включительно, кроме того, предпочтительно от 15% (мас.) до 80% (мас.), включительно, кроме того, предпочтительно от 20% (мас.) до 78% (мас.), включительно, кроме того, предпочтительно от 25% (мас.) до 75% (мас.), включительно, кроме того, предпочтительно от 30% (мас.) до 73% (мас.), включительно, и, кроме того, предпочтительно от 35% (мас.) до 70% (мас.). В пределах вышеупомянутого диапазона возможно получить композицию термопластичной смолы, демонстрирующую превосходные характеристики сопротивления ударным нагрузкам, и формованное тело из композиции термопластичной смолы.

[0059]

В случае принятия для настоящей композиции термопластичной смолы совокупности из долей полиолефиновой смолы (полиолефиновой смолы, характеризующейся среднечисленной молекулярной массой, составляющей 350000 и более), полиамидной смолы (полиамидной смолы, включающей коротко-цепочечную структуру) и модифицированного эластомера за 100% (мас.) доля полиамидной смолы и модифицированного эластомера (некоторое или все количество из них может вступить в реакцию друг с другом. То же самое применяется и ниже) может находиться в диапазоне от 10% (мас.) и более до 98% (мас.) и менее. Данная доля предпочтительно находится в диапазоне от 15% (мас.) до 95% (мас.), включительно, более предпочтительно от 17% (мас.) до 90% (мас.), включительно, кроме того, предпочтительно от 20% (мас.) до 85% (мас.), включительно, кроме того, предпочтительно от 22% (мас.) до 80% (мас.), включительно, кроме того, предпочтительно от 25% (мас.) до 75% (мас.), включительно, кроме того, предпочтительно от 27% (мас.) до 70% (мас.), включительно, и, кроме того, предпочтительно от 30% (мас.) до 65% (мас.). В пределах вышеупомянутого диапазона возможно получить композицию термопластичной смолы, демонстрирующую превосходные характеристики сопротивления ударным нагрузкам, и формованное тело из композиции термопластичной смолы.

[0060]

В случае принятия для настоящей композиции термопластичной смолы совокупности из долей полиолефиновой смолы (полиолефиновой смолы, характеризующейся среднечисленной молекулярной массой, составляющей 350000 и более), полиамидной смолы (полиамидной смолы, включающей коротко-цепочечную структуру) и модифицированного эластомера за 100% (мас.) доля полиамидной смолы может находиться в диапазоне от 1% (мас.) и более до 75% (мас.) и менее. Данная доля предпочтительно находится в диапазоне от 15% (мас.) до 72% (мас.), включительно, более предпочтительно от 20% (мас.) до 70% (мас.), включительно, кроме того, предпочтительно от 22% (мас.) до 68% (мас.), включительно, кроме того, предпочтительно от 25% (мас.) до 65% (мас.), включительно, кроме того, предпочтительно от 27% (мас.) до 57% (мас.), включительно, кроме того, предпочтительно от 29% (мас.) до 53% (мас.), включительно, и, кроме того, предпочтительно от 33% (мас.) до 49% (мас.). В пределах вышеупомянутого диапазона возможно получить композицию термопластичной смолы, демонстрирующую превосходные характеристики сопротивления ударным нагрузкам, и формованное тело из композиции термопластичной смолы.

[0061]

В случае принятия для настоящей композиции термопластичной смолы совокупности из долей полиолефиновой смолы (полиолефиновой смолы, характеризующейся среднечисленной молекулярной массой, составляющей 350000 и более), полиамидной смолы (полиамидной смолы, включающей коротко-цепочечную структуру) и модифицированного эластомера за 100% (мас.) доля модифицированного эластомера может находиться в диапазоне от 1% (мас.) и более до 60% (мас.) и менее. Данная доля предпочтительно находится в диапазоне от 5% (мас.) до 53% (мас.), включительно, более предпочтительно от 11% (мас.) до 45% (мас.), включительно, кроме того, предпочтительно от 12% (мас.) до 40% (мас.), включительно, кроме того, предпочтительно от 13% (мас.) до 38% (мас.), включительно, кроме того, предпочтительно от 14% (мас.) до 36% (мас.), включительно, кроме того, предпочтительно от 15% (мас.) до 35% (мас.), включительно, и, кроме того, предпочтительно от 18% (мас.) до 34% (мас.). В пределах вышеупомянутого диапазона возможно получить композицию термопластичной смолы, демонстрирующую превосходные характеристики сопротивления ударным нагрузкам, и формованное тело из композиции термопластичной смолы.

[0062]

В случае принятия для настоящей композиции термопластичной смолы совокупности из долей полиолефиновой смолы (полиолефиновой смолы, характеризующейся среднечисленной молекулярной массой, составляющей 350000 и более) и полиамидной смолы (полиамидной смолы, включающей коротко-цепочечную структуру) за 100% (мас.) доля полиамидной смолы может находиться в диапазоне от 1,5% (мас.) и более до 88% (мас.) и менее. Данная доля предпочтительно находится в диапазоне от 3% (мас.) до 75% (мас.), включительно, более предпочтительно от 5% (мас.) до 70% (мас.), включительно, кроме того, предпочтительно от 10% (мас.) до 65% (мас.), включительно, кроме того, предпочтительно от 15% (мас.) до 60% (мас.), включительно, кроме того, предпочтительно от 18% (мас.) до 55% (мас.), включительно, кроме того, предпочтительно от 20% (мас.) до 50% (мас.), включительно, и, кроме того, предпочтительно от 25% (мас.) до 45% (мас.). В пределах вышеупомянутого диапазона возможно получить композицию термопластичной смолы, демонстрирующую превосходные характеристики сопротивления ударным нагрузкам, и формованное тело из композиции термопластичной смолы.

[0063]

Кроме того, в случае принятия для настоящей композиции термопластичной смолы совокупности из долей полиамидной смолы (полиамидной смолы, включающей коротко-цепочечную структуру) и модифицированного эластомера за 100% (мас.) доля модифицированного эластомера может находиться в диапазоне от 20% (мас.) и более до 90% (мас.) и менее. Данная доля предпочтительно находится в диапазоне от 22% (мас.) до 88% (мас.), включительно, более предпочтительно от 25% (мас.) до 86% (мас.), включительно, кроме того, предпочтительно от 27% (мас.) до 75% (мас.), включительно, кроме того, предпочтительно от 29% (мас.) до 70% (мас.), включительно, кроме того, предпочтительно от 32% (мас.) до 66% (мас.), включительно, и, кроме того, предпочтительно от 36% (мас.) до 60% (мас.). В пределах вышеупомянутого диапазона возможно получить композицию термопластичной смолы, демонстрирующую превосходные характеристики сопротивления ударным нагрузкам, и формованное тело из композиции термопластичной смолы.

[0064]

В случае принятия совокупности из долей вышеупомянутых полиолефиновой смолы (полиолефиновой смолы, характеризующейся среднечисленной молекулярной массой, составляющей 350000 и более), полиамидной смолы (полиамидной смолы, включающей коротко-цепочечную структуру) и модифицированного эластомера за 100% (мас.) доля полиолефиновой смолы обычно будет равна доле непрерывной фазы (А) при соотнесении совокупной фазы со 100% (мас.) в случае вышеупомянутой фазовой структуры (1) (смотрите ФИГ. 1). С другой стороны, в случае фазовой структуры (2) (смотрите ФИГ. 2) доля полиолефиновой смолы обычно будет равна доле непрерывной фазы (А1) при соотнесении совокупной фазы со 100% (мас.).

Доля, упоминаемая в данном случае, является объемной долей, но она также равна и доле площади поверхности, отображающей данную объемную долю (ту же самую, что и выше).

[0065]

В случае принятия совокупности из долей вышеупомянутых полиолефиновой смолы (полиолефиновой смолы, характеризующейся среднечисленной молекулярной массой, составляющей 350000 и более), полиамидной смолы (полиамидной смолы, включающей коротко-цепочечную структуру) и модифицированного эластомера за 100% (мас.) доля полиамидной смолы и модифицированного эластомера обычно будет равна доле дисперсной фазы (В) при соотнесении совокупной фазы со 100% (мас.) в случае вышеупомянутой фазовой структуры (1) (смотрите ФИГ. 1). С другой стороны, в случае фазовой структуры (2) (смотрите ФИГ. 2) доля полиамидной смолы и модифицированного эластомера обычно будет равна совокупной доле дисперсной фазы (ВА1), непрерывной фазы (А2) и дисперсной фазы (ВА2) при соотнесении совокупной фазы со 100% (мас.).

[0066]

В случае принятия совокупности из долей вышеупомянутых полиолефиновой смолы (полиолефиновой смолы, характеризующейся среднечисленной молекулярной массой, составляющей 350000 и более), полиамидной смолы (полиамидной смолы, включающей коротко-цепочечную структуру) и модифицированного эластомера за 100% (мас.) доля полиамидной смолы обычно будет равна доле непрерывной фазы (В11) при соотнесении совокупной фазы со 100% (мас.) в случае вышеупомянутой фазовой структуры (1) (смотрите ФИГ. 1). С другой стороны, в случае фазовой структуры (2) (смотрите ФИГ. 2) доля полиамидной смолы обычно будет равна совокупной доле непрерывной фазы (А2) и непрерывной фазы (ВА11) в дисперсной фазе при соотнесении совокупной фазы со 100% (мас.).

[0067]

В случае принятия совокупности из долей вышеупомянутых полиолефиновой смолы (полиолефиновой смолы, характеризующейся среднечисленной молекулярной массой, составляющей 350000 и более), полиамидной смолы (полиамидной смолы, включающей коротко-цепочечную структуру) и модифицированного эластомера за 100% (мас.) доля модифицированного эластомера обычно будет равна доле тонкодисперсной фазы (В12) при соотнесении совокупной фазы со 100% (мас.) в случае вышеупомянутой фазовой структуры (1) (смотрите ФИГ. 1). С другой стороны, в случае фазовой структуры (2) (смотрите ФИГ. 2) доля модифицированного эластомера обычно будет равна совокупной доле тонкодисперсной фазы (ВА12) и дисперсной фазы (ВА2) при соотнесении совокупной фазы со 100% (мас.).

[0068]

В случае принятия совокупности из долей вышеупомянутых полиолефиновой смолы (полиолефиновой смолы, характеризующейся среднечисленной молекулярной массой, составляющей 350000 и более) и полиамидной смолы (полиамидной смолы, включающей коротко-цепочечную структуру) за 100% (мас.) доля полиамидной смолы обычно будет равна доле непрерывной фазы (В11) при соотнесении совокупной фазы со 100% (мас.) в случае вышеупомянутой фазовой структуры (1) (смотрите ФИГ. 1). С другой стороны, в случае фазовой структуры (2) (смотрите ФИГ. 2) доля полиамидной смолы обычно будет равна совокупной доле непрерывной фазы (А2), дисперсной фазы (ВА1), не включающей тонкодисперсной фазы (ВА12), и непрерывной фазы (ВА11) в дисперсной фазе дисперсной фазы (ВА1), включающей тонкодисперсную фазу (ВА12), при соотнесении совокупной фазы со 100% (мас.).

[0069]

В случае принятия совокупности из долей вышеупомянутых полиамидной смолы (полиамидной смолы, включающей коротко-цепочечную структуру) и модифицированного эластомера за 100% (мас.) доля модифицированного эластомера обычно будет равна доле тонкодисперсной фазы (В12) при соотнесении совокупной фазы со 100% (мас.) в случае вышеупомянутой фазовой структуры (1) (смотрите ФИГ. 1). С другой стороны, в случае фазовой структуры (2) (смотрите ФИГ. 2) доля модифицированного эластомера обычно будет равна совокупной доле дисперсной фазы (ВА2) и тонкодисперсной фазы (ВА12) при соотнесении совокупной фазы со 100% (мас.).

[0070]

В соответствии с настоящей композицией термопластичной смолы может быть достигнуто высокое сопротивление ударным нагрузкам при использовании полиамидной смолы, включающей коротко-цепочечную структуру. Говоря конкретно, ударная вязкость по Шарпи может находиться в диапазоне от 50 кДж/м2 и более до 150 кДж/м2 и менее, кроме того, может находиться в диапазоне от 53 кДж/м2 и более до 140 кДж/м2 и менее, кроме того, может находиться в диапазоне от 56 кДж/м2 и более до 135 кДж/м2 и менее, кроме того, от 59 кДж/м2 и более до 130 кДж/м2 и менее, и, кроме того, может быть установлена в диапазоне от 62 кДж/м2 и более до 125 кДж/м2 и менее.

[0071]

[2] Формованное тело

Формованное тело настоящего изобретения образовано из настоящей композиции термопластичной смолы. Настоящая композиция термопластичной смолы соответствует представленному выше описанию изобретения. Настоящее формованное тело может быть сплошным формованным телом или вспененным формованным телом. Настоящее формованное тело может быть получено при использовании любого способа, и на способ конкретных ограничений не накладывают. Например, термопластичная смола может быть подвергнута литьевому формованию, экструзионному формованию (экструдирование листов, экструдирование профилей), формованию при использовании плоскощелевой экструзионной головки, раздувному формованию, литьевому формованию с раздувкой, выдувному формованию, формованию полых изделий, вакуумному формованию, прямому прессованию, прессованию в пресс-форме, штамповочному формованию, трансферному формованию и тому подобному. Они могут быть использованы индивидуально или могут быть использованы в комбинации из двух и более их представителей.

[0072]

В дополнение к этому, на форму и размеры, такие как габариты и толщины, формованного тела конкретных ограничений не накладывают, и конкретных ограничений не накладывают и на область применения формованного тела. Формованное тело может быть использовано, например, в качестве материалов для внешней отделки, материалов для внутренней отделки, конструкционных материалов, ударопоглощающих материалов для автомобилей, железнодорожного подвижного состава, морских судов, летательных аппаратов и тому подобного. В их числе примеры автомобильных принадлежностей включают материалы для внешней отделки автомобилей, материалы для внутренней отделки автомобилей, конструкционные материалы для автомобилей, амортизаторы ударов для автомобилей, компоненты в подкапотном пространстве и тому подобное. Конкретные примеры автомобильных принадлежностей включают бампер, спойлер, дефлектор, решетку радиатора, украшающую отделку, капот, крышку багажного пространства, вентиляционную решетку капота, брызговик крыла, боковой нижний молдинг, дверную панель, панель крыши, приборную панель, центральный кластер, облицовку двери, облицовку задней боковой части кузова, панель крыши, декоративную облицовку стойки кузова, облицовку складного верха кузова, панель, закрывающую открытый салон или открытый кузов автомобиля, отделение для мелких вещей, перегородку между двигателем и кабиной водителя, консольный ящик, накладку на порог двери, основание переключателя, панель спинки сидения, раму сидения, подлокотник, противосолнечный козырек, впускной коллектор, крышку головки двигателя, защиту картера двигателя, корпус масляного фильтра, корпус для бортового элемента электронного оборудования (ЭБУ, телевизионного монитора и тому подобного), коробку воздушного фильтра и тому подобное.

[0073]

Кроме того, примеры области применения формованного тела включают материалы внутренней отделки, материалы внешней отделки и конструкционные материалы для зданий или мебели. То есть формованное тело может представлять собой материал обшивки двери, конструкционный материал двери, материал обшивки для различных типов мебели (письменного стола, стула, полки, шифоньера и тому подобного), конструкционный материал и тому подобное. В дополнение к этому, формованное тело может быть использовано в качестве упаковочного тела, вмещающего тела (лотка и тому подобного), предохранительного элемента, перегораживающего элемента и тому подобного. Кроме того, формованным телом может быть формованное тело, такое как корпуса и конструкции для бытовых электроприборов (телевизора, относящегося к тонкому типу, холодильника, стиральной машины, пылесоса, мобильного телефона, портативной игровой машины, персонального компьютера, относящегося к блокнотному типу, и тому подобного).

[0074]

[3] Способ производства композиции термопластичной смолы

Настоящий способ производства является способом производства вышеупомянутой композиции термопластичной смолы, при этом способ включает: