Настоящее изобретение относится к амортизатору, имеющему превосходную ударную прочность и превосходную способность к поглощению энергии удара.

Для поглощения ударной энергии во время столкновения транспортные средства, такие как автомобили, традиционно снабжаются элементами под названием EA (энергопоглощающие) материалы. Например, известны энергопоглощающие материалы, предусматриваемые в наличниках дверей автомобилей, которые предназначены для поглощения ударной энергии во время бортового столкновения. Более конкретно, известны полые энергопоглощающие материалы, производимые формованием раздувом, или энергопоглощающие материалы, имеющие ребра и производимые литьем под давлением (см. публикации JP 2012-222846 A и JP 2009-248816 A).

Однако существует опасение, что при воздействии вне допустимых пределов обычные энергопоглощающие материалы разрушатся, например, потрескаются. При этих обстоятельствах возникла потребность в энергопоглощающем материале, который имел бы дополнительно улучшенную способность к поглощению энергии удара, и вероятность разрушения которого, например, растрескивания, была бы намного более низкой.

В свете вышеупомянутого обстоятельства задачей настоящего изобретения является предложить амортизатор, имеющий превосходную ударную прочность и превосходную способность к поглощению энергии удара.

Для того, чтобы решить вышеупомянутую задачу, настоящее изобретение направлено на создание амортизатора, содержащего полимерную композицию на основе олефина, получаемую путем смешивания олефиновой смолы, полиамидной смолы и модифицированного эластомера, при этом:

полимерная композиция на основе олефина имеет дисперсионную среду, содержащую олефиновую смолу, и дисперсную фазу на основе полиамидной смолы, диспергируемую в дисперсионной среде;

дисперсная фаза на основе полиамидной смолы имеет структуру, в которой модифицированный эластомер содержится в матричной фазе, содержащей полиамидную смолу;

олефиновая смола представляет собой полипропиленовую смолу;

полиамидная смола представляет собой нейлон 11;

модифицированный эластомер представляет собой модифицированный малеиновым ангидридом сополимер бутена и этилена;

когда общее количество олефиновой смолы, полиамидной смолы и модифицированного эластомера составляет 100% по массе, содержание олефиновой смолы составляет 30 мас.% или более, но 55 мас.% или менее, содержание полиамидной смолы составляет 25 мас.% или более, но 60 мас.% или менее, и содержание модифицированного эластомера составляет 10 мас.% или более, но 20 мас.% или менее;

амортизатор имеет поглощающую удар рамку, имеющую поглощающую удар стенку, трубчатую полую часть, окруженную поглощающей удар стенкой, и другую стенку, покрывающую одну торцевую сторону полой части;

поглощающая удар стенка имеет направление плоскости, которое соответствует направлению приложения ударной нагрузки, и является разрушаемой для поглощения удара при воздействии ударной нагрузки; и

поглощающая удар стенка основана на указанной другой стенке и отформована за одно целое с указанной другой стенкой.

Предпочтительно, когда сумма дисперсионной среды и дисперсной фазы на основе полиамидной смолы берется за 100 мас.%, доля дисперсной фазы на основе полиамидной смолы составляет 90 мас.% или менее.

Предпочтительно, поглощающая удар рамка имеет сотовую структуру, имеющую две или более трубчатых полых частей.

Предпочтительно, амортизатор представляет собой амортизатор для транспортных средств.

Амортизатор в соответствии с настоящим изобретением включает в себя конкретную полимерную композицию на основе олефина, и поэтому имеет превосходную ударную прочность и превосходную способность к поглощению энергии удара, и вероятность его разрушения, например растрескивания, является более низкой. Кроме того, амортизатор в соответствии с настоящим изобретением показывает превосходную пластичность (растяжимость) и ремонтопригодность (восстанавливаемость) после удара, и поэтому если амортизатор в соответствии с настоящим изобретением разрушается, его форма восстанавливается. Таким образом, амортизатор в соответствии с настоящим изобретением имеет также превосходную долговечность. Кроме того, даже в случае чрезмерного удара амортизатор в соответствии с настоящим изобретением пластично разрушается, и поэтому его негативное воздействие на окружающую среду может быть уменьшено. Кроме того, амортизатор в соответствии с настоящим изобретением включает в себя полимерную композицию на основе олефина, которая имеет превосходную текучесть в расплавленном виде, и поэтому имеет превосходную формуемость. Следовательно, амортизатору можно придать изящную форму с помощью литья под давлением и т.п.

Кроме того, амортизатор в соответствии с настоящим изобретением может иметь поглощающую удар рамку, имеющую поглощающую удар стенку, направление плоскости которой соответствует направлению приложения ударной нагрузки. В этом случае амортизатор в соответствии с настоящим изобретением, сконфигурированный так, чтобы позволить поглощающей удар стенке разрушаться для поглощения удара под воздействием ударной нагрузки, может дополнительно улучшить способность к поглощению энергии удара, и поэтому будет гораздо реже разрушаться, например, растрескиваться.

Кроме того, поглощающая удар рамка может иметь трубчатую полую часть, окруженную поглощающей удар стенкой. В этом случае амортизатор в соответствии с настоящим изобретением может иметь дополнительно улучшенную способность к поглощению энергии удара, и поэтому будет гораздо реже разрушаться, например, растрескиваться.

Кроме того, поглощающая удар рамка может иметь сотовую структуру, имеющую две или более трубчатых полых частей. В этом случае амортизатор в соответствии с настоящим изобретением может иметь дополнительно улучшенную способность к поглощению энергии удара, и поэтому будет гораздо реже разрушаться, например, растрескиваться.

Настоящее изобретение будет дополнительно описано в следующем подробном описании со ссылкой на неограничивающие примеры примерных вариантов осуществления настоящего изобретения, а также чертежи, в которых одинаковые ссылочные обозначения обозначают одинаковые компоненты. На чертежах:

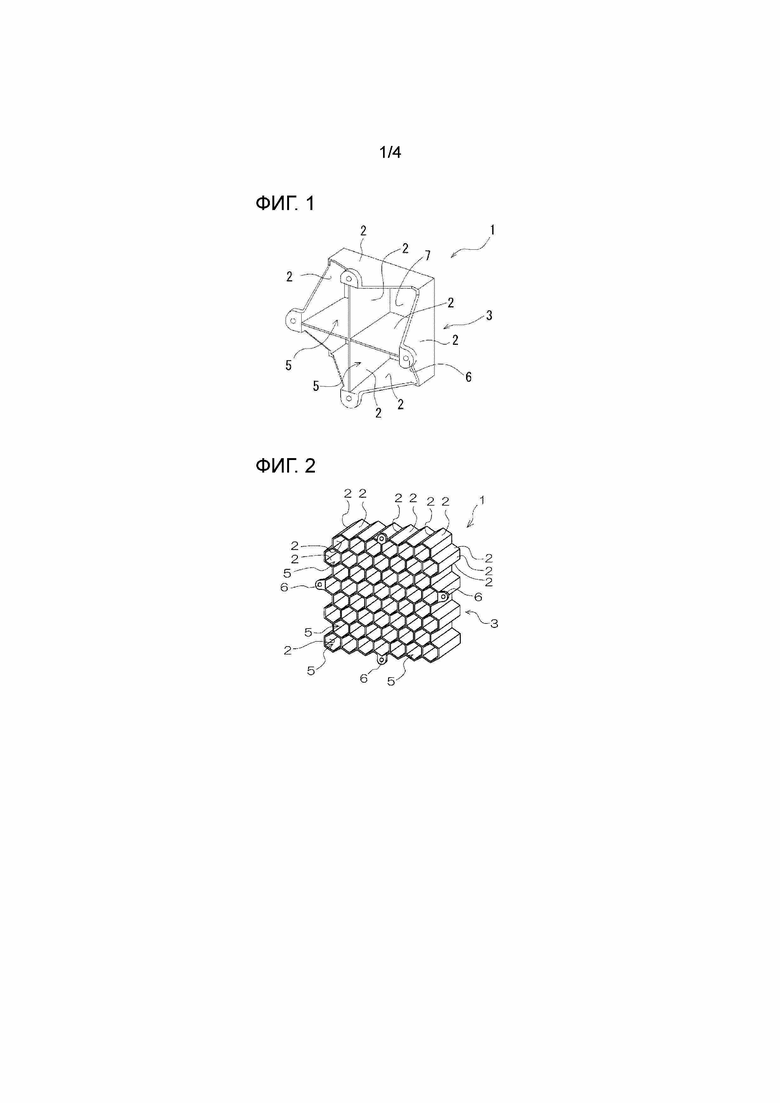

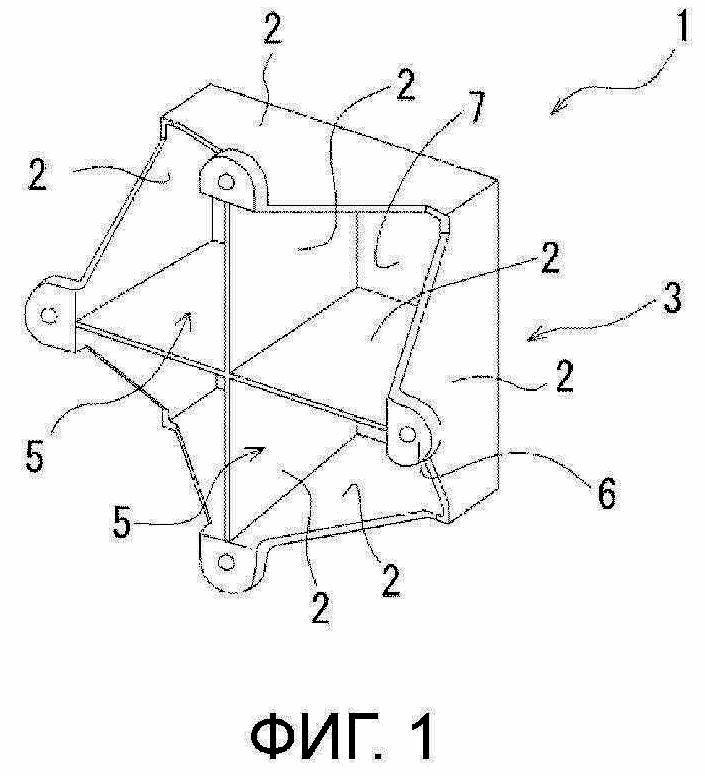

Фиг. 1 представляет собой схематическую диаграмму для объяснения амортизатора;

Фиг. 2 представляет собой схематическую диаграмму для объяснения амортизатора;

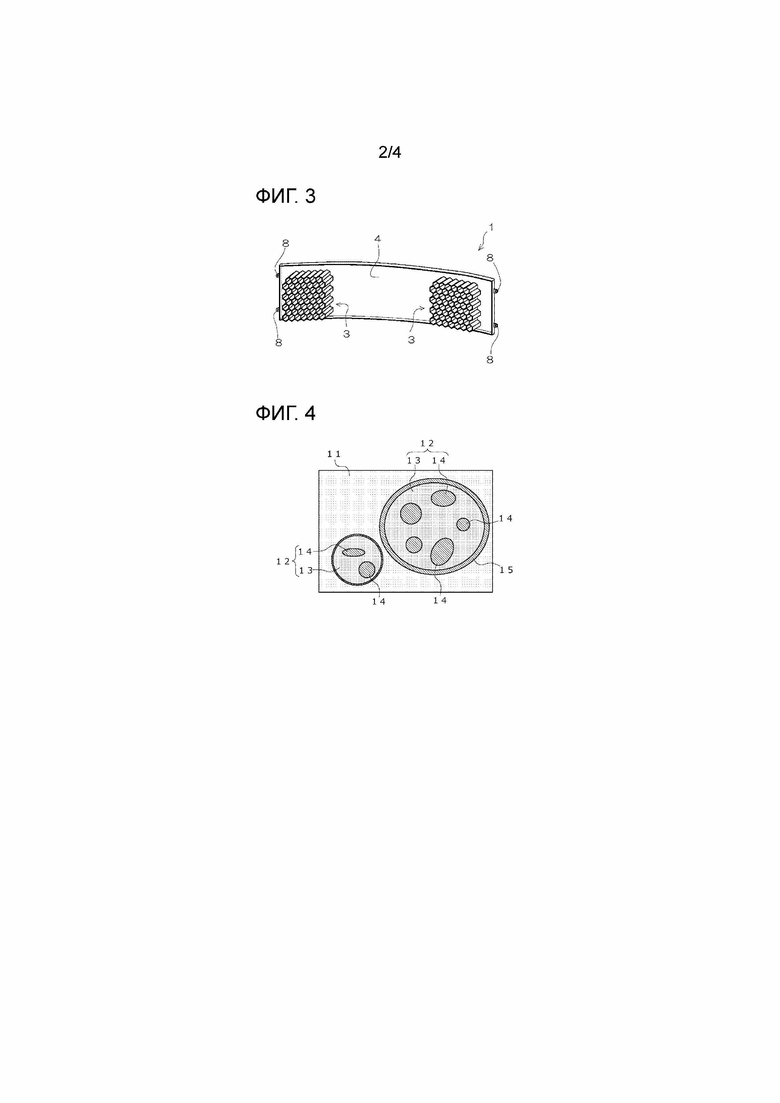

Фиг. 3 представляет собой схематическую диаграмму для объяснения амортизатора;

Фиг. 4 представляет собой схематическую диаграмму для объяснения фазовой структуры полимерной композиции на основе олефине, составляющей формованное тело для оценки Примера 1;

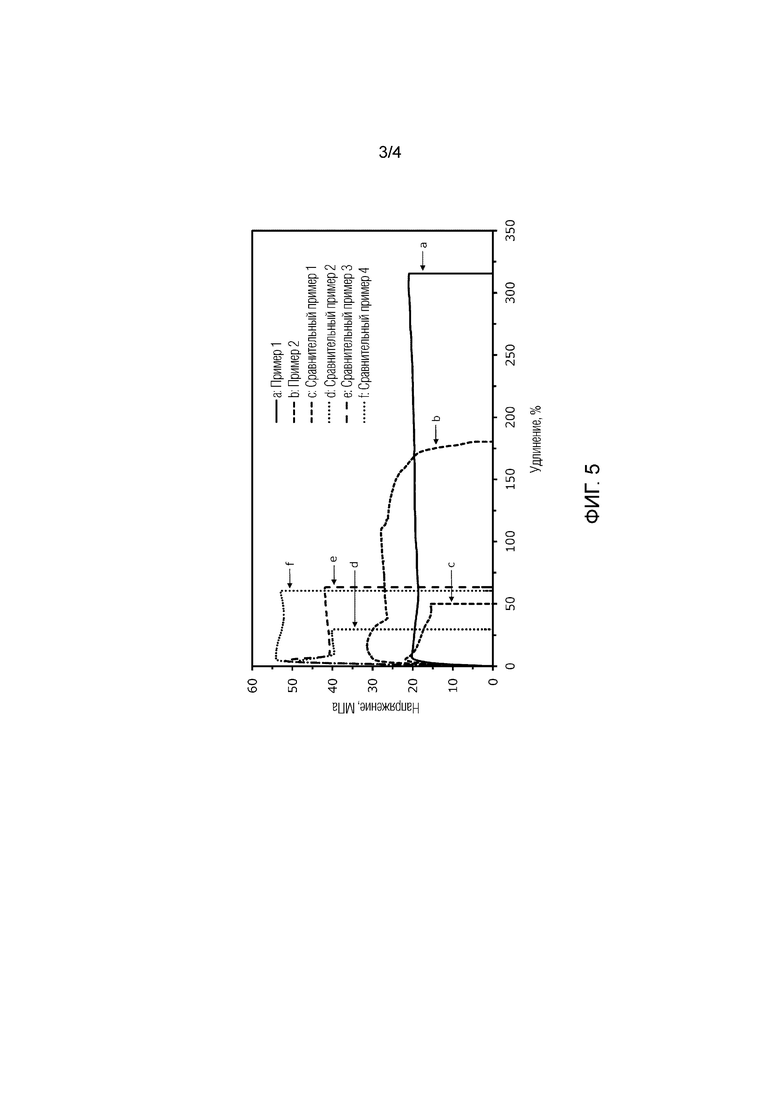

Фиг. 5 представляет собой график, показывающий корреляцию между напряжением и процентом удлинения; и

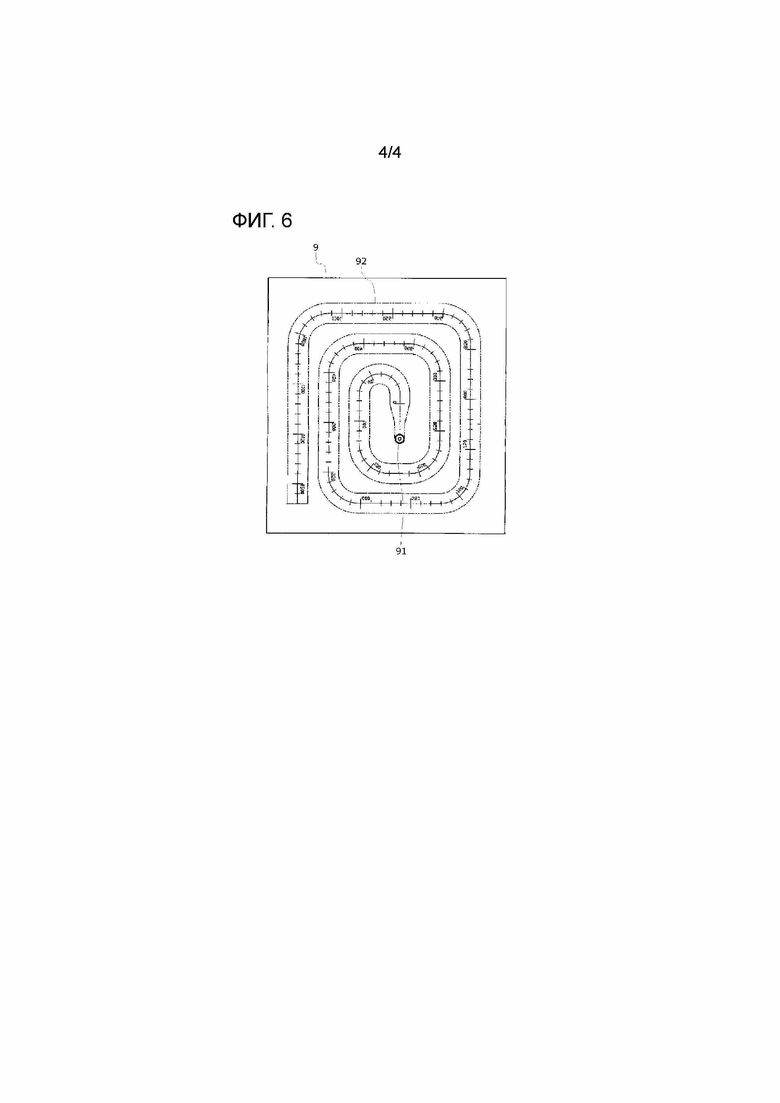

Фиг. 6 представляет собой схематическую диаграмму для объяснения формы со стержневым потоком.

Подробные сведения, приведенные в настоящем документе, служат только для примера и для целей иллюстративного обсуждения вариантов осуществления настоящего изобретения, и представлены по той причине, что считаются наиболее полезным и понятным описанием принципов и концептуальных аспектов настоящего изобретения. В связи с этим не предпринимаются попытки показать структурные детали настоящего изобретения более подробно, чем это необходимо для фундаментального понимания настоящего изобретения, и настоящее описание вместе с чертежами делает очевидным для специалиста в данной области техники, как формы настоящего изобретения могут быть воплощены на практике.

Амортизатор в соответствии с настоящим изобретением включает в себя полимерную композицию на основе олефина, имеющую конкретную структуру и получаемую путем смешивания олефиновой смолы (именуемой в дальнейшем «компонентом (A)»), полиамидной смолы (именуемой в дальнейшем «компонентом (B)») и эластомера, имеющего реактивную группу, которая реагирует с полиамидной смолой (именуемого в дальнейшем «модифицированным эластомером (C)» или «компонентом (C)»), то есть полимерную композицию на основе олефина, имеющую дисперсионную среду, содержащую компонент (A), и дисперсную фазу на основе полиамидной смолы, диспергируемую в дисперсионной среде и имеющую структуру, в которой компонент (C) содержится в матричной фазе, содержащей компонент (B).

Полимерная композиция на основе олефина предпочтительно представляет собой термопластичную полимерную композицию. Дисперсионная среда, составляющая эту композицию, является фазой, содержащей компонент (A), и может быть фазой, состоящей из компонента (A) и другой смолы (которая будет описана позже) в зависимости от цели, предполагаемого использования и т.д. Структура дисперсионной среды особенно не ограничивается, и может быть сшитой структурой или несшитой структурой.

Используемый компонент (A) особенно не ограничивается, и может быть традиционно известным полиолефином. Примеры компонента (A) включают в себя гомополимер этилена, сополимер этилена и ненасыщенного углеводорода, имеющего 3 или более атомов углерода (именуемый в дальнейшем «α-олефином»), гомополимер α-олефина, а также сополимер двух или более α-олефинов. Эти полимеры могут использоваться по отдельности или в комбинации двух или более из них.

Примеры α-олефина включают в себя пропилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 3-метил-1-бутен и 4-метил-1-пентен.

Компонент (A) предпочтительно представляет собой гомополимер или сополимер α-олефина, более предпочтительно полипропилен, сополимер этилена и пропилена, сополимер этилен-1-бутена, сополимер этилен-пропилен-1-бутена и т.п., и особенно предпочтительно полимер, содержащий структурный блок, полученный из пропилена.

Средневесовая молекулярная масса (на основе полистирольных стандартов) компонента (A), измеренная с помощью гель-проникающей хроматографии (GPC), особенно не ограничивается, но составляет, например, предпочтительно 10000-500000, более предпочтительно 100000-450000, еще более предпочтительно 200000-400000 с точки зрения достижения превосходной ударной прочности и способности к поглощению энергии удара.

Необходимо отметить, что компонент (A) отличается от компонента на основе полиолефина в качестве компонента (C), который будет описан позже, тем, что компонент (A) является олефиновой смолой, у которой нет никакого сродства к компоненту (B), а также тем, что у него нет никакой реактивной группы, которая могла бы реагировать с компонентом (B).

Как было описано выше, дисперсионная среда может состоять только из компонента (A), или может дополнительно содержать другую смолу, если эта другая смола образует дисперсионную среду вместе с компонентом (A). Таким образом может быть сформирована со-дисперсионная среда. В последнем случае примером другой смолы является полиамидная смола (компонент (B)).

Кроме того, дисперсионная среда содержит дисперсную фазу на основе полиамидной смолы, и может содержать добавку в диспергированном состоянии, которая будет описана позже.

Дисперсная фаза на основе полиамидной смолы, составляющая полимерную композицию на основе олефина, является фазой, в которой модифицированный эластомер содержится в матричной фазе, содержащей компонент (B).

Матричная фаза может быть фазой, состоящей только из компонента (B), или может быть фазой, состоящей из компонента (B) и другой смолы (которая будет описана позже) в зависимости от цели, предполагаемого использования и т.д.

Компонент (B) особенно не ограничивается, при условии, что его главная цепь имеет амидную связь (-NH-CO-). Примеры компонента (B) включают в себя смолы, получаемые традиционно известными способами, такими как полимеризация размыкания кольца лактама, конденсация дегидратации аминокислоты, поликонденсация диамина и дикарбоновой кислоты и поликонденсация аминокарбоновых кислот, и эти смолы могут использоваться по отдельности или в комбинации двух или более из них.

Далее в настоящем документе будут описаны примеры исходного соединения, используемого для производства компонента (B). Компонент (B) может быть получен с использованием одного исходного соединения или с использованием двух или более исходных соединений.

Примеры лактама включают в себя ε-капролактам, ундеканлактам и ω-лауриллактам.

Примеры аминокислоты включают в себя аминокапроновую кислоту, аминоундекановую кислоту, аминододекановую кислоту и парааминометилбензойную кислоту.

Примеры диамина включают в себя: алифатические диамины, такие как этилендиамин, 1,3-диаминопропан, 1,4-диаминобутан, 1,6-диаминогексан, 1,7-диаминогептан, 1,8-диаминооктан, 1,9-диаминононан, 1,10-диаминодекан, 1,11-диаминоундекан, 1,12-диаминододекан, 1,13-диаминотридекан, 1,14-диаминотетрадекан, 1,15-диаминопентадекан, 1,16-диаминогексадекан, 1,17-диаминогептадекан, 1,18-диаминооктадекан, 1,19-диаминононадекан, 1,20-диаминоэйкозан, 2-метил-1,5-диаминопентан и 2-метил-1,8-диаминооктан; алициклические диамины, такие как циклогександиамин и бис-(4-аминоциклогексил)метан; и ароматические диамины, такие как м-фенилендиамин, п-фенилендиамин, м-ксилилендиамин и п-ксилилендиамин.

Примеры дикарбоновой кислоты включают в себя: алифатические дикарбоновые кислоты, такие как щавелевая кислота, малоновая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота, пимелиновая кислота, пробковая кислота, азелаиновая кислота, себациновая кислота, ундекандикарбоновая кислота, додекандикарбоновая кислота, бразиловая кислота, тетрадекандикислота, пентадекандикислота и октадекандикислота; алициклические дикарбоновые кислоты, такие как циклогександикарбоновые кислоты; и ароматические дикарбоновые кислоты, такие как ортофталевая кислота, терефталевая кислота, изофталевая кислота и нафталиндикарбоновая кислота.

Конкретные примеры компонента (B) включают в себя полиамид 6, полиамид 66, полиамид 610, полиамид 612, полиамид 614, полиамид 11, полиамид 12, полиамид 6T, полиамид 6I, полиамид 9T, полиамид M5T, полиамид 1010, полиамид 1012, полиамид 10T, полиамид MXD6, полиамид 6T/66, полиамид 6T/6I, полиамид 6T/6I/66, полиамид 6T/2M-5T и полиамид 9T/2M-8T. Среди них особенно предпочтительным является полиамид 11. Полиамид 11 предпочтительно используется отдельно или в комбинации с другой полиамидной смолой. Необходимо отметить, что в последнем случае верхний предел содержания другой полиамидной смолы предпочтительно составляет 40 мас.% по полной массе компонента (B).

Полиамид 11 предпочтительно является смолой, получаемой с использованием 11-аминоундекановой кислоты или ундеканлактама в качестве мономера. 11-аминоундекановая кислота может быть получена из касторового масла, и поэтому полиамид 11, полученный с использованием такой 11-аминоундекановой кислоты, является предпочтительным с точки зрения защиты окружающей среды (особенно с точки зрения эмиссии углерода).

Средневесовая молекулярная масса (на основе полистирольных стандартов) компонента (В), измеренная с помощью гель-проникающей хроматографии (GPC), особенно не ограничивается, но составляет, например, предпочтительно 5000-100000, более предпочтительно 7500-50000, и еще более предпочтительно 10000-50000 с точки зрения достижения превосходной ударной прочности и способности к поглощению энергии удара.

Как было описано выше, матричная фаза может дополнительно содержать другую смолу. Другая смола предпочтительно представляет собой смолу, имеющую совместимость с компонентом (B).

Кроме того, дисперсная фаза на основе полиамидной смолы предпочтительно содержится по меньшей мере в компоненте (A), составляющем дисперсионную среду.

Компонент (C) является эластомером, имеющим реактивную группу, которая реагирует с полиамидной смолой. Таким образом, компонент (C) является эластомером, имеющим реактивную группу, которая может реагировать с полиамидной смолой.

Этот компонент (C) предпочтительно является компонентом, имеющим сродство к олефиновой смоле. Более конкретно, компонент (C) предпочтительно улучшает совместимость полиамидной смолы и олефиновой смолы. Другими словами, компонент (C) предпочтительно является агентом, улучшающим совместимость полиамидной смолы и полиолефиновой смолы.

Используемый в настоящем изобретении компонент (C) особенно предпочтительно является эластомером, имеющим в боковой цепи или на конце молекулы реактивную группу, которая реагирует с полиамидной смолой. Степень модификации особенно не ограничивается. Например, количество реактивных групп, содержащихся в одной молекуле модифицированного эластомера, предпочтительно составляет 1 или больше, более предпочтительно 2-50, еще более предпочтительно 3-30, и особенно предпочтительно 5-20.

В качестве компонента (C) такие модифицированные эластомеры могут использоваться по отдельности или в комбинации двух или более из них.

Примеры эластомера перед модификацией включают в себя эластомер на основе олефина и эластомер на основе стирола. Эластомер перед модификацией особенно предпочтительно представляет собой эластомер на основе олефина.

Эластомер на основе олефина предпочтительно представляет собой сополимер на основе α-олефина, содержащий структурный блок, полученный из α-олефина, имеющего 3-8 атомов углерода, и примеры такого сополимера на основе α-олефина включают в себя сополимер этилен-α-олефина, сополимер α-олефина, сополимер α-олефина и несопряженного диена, а также сополимер этилен-α-олефина и несопряженного диена. Среди них особенно предпочтительными являются сополимер этилен-α-олефина, сополимер α-олефина и сополимер этилен-α-олефина и несопряженного диена.

Примеры несопряженного диена включают в себя: линейные нециклические диеновые соединения, такие как 1,4-пентадиен, 1,4-гексадиен, 1,5-гексадиен и 1,6-гексадиен; разветвленные нециклические диеновые соединения, такие как 5-метил-1,4-гексадиен, 3,7-диметил-1,6-октадиен, 5,7-диметилокта-1,6-диен, 3,7-диметил-1,7-октадиен, 7-метилокта-1,6-диен и дигидромирцен; а также алициклические диеновые соединения, такие как тетрагидроинден, метилтетрагидроинден, дициклопентадиен, бицикло[2,2,1]-гепта-2,5-диен, 5-метилен-2-нонборнен, 5-этилиден-2-нонборнен, 5-пропенил-2-нонборнен, 5-изопропилиден-2-нонборнен, 5-циклогексилиден-2-нонборнен, и 5-винил-2-нонборнен.

Конкретные примеры эластомера на основе олефина включают в себя сополимер этилена и пропилена, сополимер этилен-1-бутена, сополимер этилен-1-пентена, сополимер этилен-1-гексена, сополимер этилен-1-октена, сополимер пропилен-1-бутена, сополимер пропилен-1-пентена, сополимер пропилен-1-гексена и сополимер пропилен-1-октена. Среди них предпочтительными являются сополимер этилена и пропилена, сополимер этилен-1-бутена и сополимер этилен-1-октена.

Примеры эластомера на основе стирола включают в себя блок-сополимер ароматического винилового соединения и сопряженного диенового соединения, а также его гидрированный продукт.

Примеры ароматического винилового соединения включают в себя: стирол; алкилстиролы, такие как α-метилстирол, п-метилстирол и п-трет-бутилстирол; п-метоксистирол; и винилнафталин.

Примеры сопряженного диенового соединения включают в себя бутадиен, изопрен, 1,3-пентадиен, метилпентадиен, фенилбутадиен, 3,4-диметил-1,3-гексадиен и 4,5-диэтил-1,3-октадиен.

Конкретные примеры эластомера на основе стирола включают в себя сополимеры стирол-бутадиен-стирол (SBS), сополимеры стирол-изопрен-стирол (SIS), сополимеры стирол-этилен/бутилен-стирол (SEBS) и сополимеры стирол-этилен/пропилен-стирол (SEPS).

Средневесовая молекулярная масса (на основе полистирольных стандартов) этого эластомера, измеренная с помощью гель-проникающей хроматографии (GPC), особенно не ограничивается, но составляет, например, предпочтительно 10000-500000, более предпочтительно 20000-500000, и еще более предпочтительно 30000-300000 с точки зрения достижения превосходной ударной прочности и способности к поглощению энергии удара.

Примеры реактивной группы, которая реагирует с полиамидной смолой, включают в себя группу ангидрида кислоты, карбоксильную группу, эпоксигруппу, группу оксазолина и изоцианатную группу. Необходимо отметить, что способ для присоединения такой реактивной группы к эластомеру особенно не ограничивается, и может использоваться известный способ.

Среди вышеупомянутых реактивных групп предпочтительными являются группа ангидрида кислоты и карбоксильная группа, и группа ангидрида кислоты является особенно предпочтительной.

Примеры мономера (ангидрида кислоты) для введения группы ангидрида кислоты включают в себя такие ангидриды кислоты, как малеиновый ангидрид, фталевый ангидрид, итаконовый ангидрид, янтарный ангидрид, глутаровый ангидрид, адипиновый ангидрид, цитраконовый ангидрид, тетрагидрофталевый ангидрид и бутенилянтарный ангидрид. Среди них предпочтительными являются малеиновый ангидрид, фталевый ангидрид и итаконовый ангидрид, и малеиновый ангидрид является особенно предпочтительным.

Примеры мономера (карбоновой кислоты) для введения карбоксильной группы включают в себя акриловую кислоту, метакриловую кислоту, малеиновую кислоту, фумаровую кислоту, итаконовую кислоту и цитраконовую кислоту.

Необходимо отметить, что эти мономеры могут использоваться по отдельности или в комбинации двух или более из них.

Конкретные примеры компонента (C) включают в себя модифицированный кислотой эластомер, имеющий присоединенную к нему группу ангидрида кислоты, модифицированный карбоновой кислотой эластомер, имеющий присоединенную к нему карбоксильную группу, модифицированный эпоксигруппой эластомер, имеющий присоединенную к нему эпоксигруппу, модифицированный оксазолином эластомер, имеющий присоединенную к нему группу оксазолина, и модифицированный изоцианатом эластомер, имеющий присоединенную к нему изоцианатную группу.

Среди них предпочтительными являются эластомер, модифицированный ангидридом кислоты, или эластомер, модифицированный карбоновой кислотой, и эластомер, модифицированный малеиновым ангидридом, является особенно предпочтительным. Более конкретно, компонент (C) предпочтительно является эластомером, модифицированным малеиновым ангидридом, таким как модифицированный малеиновым ангидридом сополимер этилена и пропилена, модифицированный малеиновым ангидридом сополимер этилена и 1-бутена, модифицированный малеиновым ангидридом сополимер этилена и 1-гексена, или модифицированный малеиновым ангидридом сополимер этилена и 1-октена.

Дисперсная фаза на основе полиамидной смолы может содержать только компонент (C) или может дополнительно содержать другой эластомер в его матричной фазе, содержащей компонент (B). В качестве другого эластомера может использоваться немодифицированный олефиновый эластомер и т.п.

Форма и размер компонента (C), содержащегося в матричной фазе дисперсной фазы на основе полиамидной смолы, а также форма и размер другого эластомера, который может содержаться в матричной фазе дисперсной фазы на основе полиамидной смолы, особенно не ограничиваются.

Среднее значение диаметров частиц этой фазы (тонкой дисперсной фазы), содержащей модифицированный эластомер (C), особенно не ограничивается, но составляет, например, предпочтительно 5-1000 нм, более предпочтительно 8-600 нм, еще более предпочтительно 10-400 нм, и особенно предпочтительно 15-350 нм с точки зрения достижения превосходной ударной прочности и способности к поглощению энергии удара. Следует отметить, что это среднее значение определяется следующим образом. Сто частиц фазы (которая состоит из компонента (C) и продукта реакции компонента (C) и полиамидной смолы) в дисперсной фазе на основе полиамидной смолы случайным образом выбираются в изображении, полученном с использованием электронного микроскопа, диаметр каждой из частиц измеряется, и определяется среднее значение измеренных диаметров.

Дисперсная фаза на основе полиамидной смолы может иметь определенную форму, такую как сферическая форма или овальная сферическая форма, или их вариацию (неопределенная форма), и может иметь поверхностные неровности.

Верхний предел максимального диаметра дисперсной фазы на основе полиамидной смолы особенно не ограничивается, но предпочтительно составляет 20000 нм, более предпочтительно 10000 нм, еще более предпочтительно 8000 нм, и особенно предпочтительно 4000 нм с точки зрения достижения превосходной ударной прочности и превосходной способности к поглощению энергии удара. Однако нижний предел составляет обычно 5 нм (в частности, 10 нм, более конкретно 15 нм, и еще более конкретно 50 нм). Максимальный диаметр может быть измерен с использованием изображения, полученного с помощью электронного микроскопа.

Полимерная композиция на основе олефина содержит множество частиц дисперсной фазы на основе полиамидной смолы, и эти частицы могут быть частицами, имеющими почти одинаковые форму и размер, комбинацией двух или более видов частиц, имеющих почти одинаковый максимальный диаметр, или частицами, имеющими различные размеры внутри вышеупомянутого диапазона.

Полимерная композиция на основе олефина включает в себя дисперсионную среду, содержащую компонент (A) и дисперсную фазу на основе полиамидной смолы, диспергируемую в дисперсионной среде, и дисперсная фаза на основе полиамидной смолы может напрямую содержаться в дисперсионной среде, или может содержаться в таком состоянии, в котором обеспечена граничная фаза по меньшей мере в части интерфейса между дисперсионной средой и дисперсной фазой на основе полиамидной смолы.

Граничная фаза может содержать модифицированный эластомер или продукт реакции модифицированного эластомера и полимерного компонента, такого как компонент (B).

Следует отметить, что толщина граничной фазы особенно не ограничивается.

Примеры добавки, которая может содержаться в дисперсионной среде или дисперсной фазе на основе полиамидной смолы, включают в себя зародышеобразователь, антиоксидант, термостабилизатор, агент, повышающий стойкость к погодным условиям, светостабилизатор, пластификатор, поглотитель ультрафиолетовых лучей, антистатик, антипирен, добавку, понижающую трение, агент, препятствующий слипанию, антивуалирующий агент, смазку, пигмент, краску, диспергирующий агент, медный ингибитор, нейтрализующее вещество, пеногаситель, улучшитель прочности сварки, натуральное масло, синтетическое масло и воск. Необходимо отметить, что эти добавки могут использоваться по отдельности или в комбинации двух или более из них.

Примеры зародышеобразователя и армирующего наполнителя включают в себя: силикаты, такие как тальк, кремнезем, глина, монтмориллонит и каолин; карбонаты, такие как карбонат кальция, карбонат лития и карбонат магния; оксиды металлов, такие как глинозем, оксид титана и оксид цинка; металлы, такие как алюминий, железо, серебро и медь; гидроксиды, такие как гидроксид алюминия и гидроксид магния; сульфиды, такие как барит; карбиды, такие как древесный уголь и бамбуковый уголь; титаниды, такие как титанат калия и титанат бария; целлюлозу, такую как микрофибриллы целлюлозы и ацетилцеллюлоза; полимерные волокна, такие как волокна полиэтилентерефталата, нейлоновые волокна, волокна полиэтиленнафталата, волокна арамида, волокна винилона и волокна полиарилата; а также углерод, такой как фуллерены и углеродные нанотрубки.

Примеры антиоксиданта включают в себя основанные на феноле соединения, органические соединения на основе фосфита и соединения на основе тиоэфира.

Примеры термостабилизатора включают в себя соединения на основе стерически затрудненного амина.

Примеры поглотителя ультрафиолетовых лучей включают в себя соединения на основе бензофенона, соединения на основе бензотриазола и соединения на основе бензоата.

Примеры антистатика включают в себя неионные соединения, катионные соединения и анионные соединения.

Примеры антипирена включают в себя соединения на основе галогена, соединения на основе фосфора (например, содержащие азот соединения фосфата и сложные эфиры фосфата), соединения на основе азота (например, гуанидин, триазин, меламин и их производные), неорганические соединения (например, гидроксиды металлов), соединения на основе бора, соединения на основе силикона, соединения на основе серы и соединения на основе красного фосфора.

Примеры вспомогательного огнезащитного продукта включают в себя различные соединения сурьмы, соединения цинка, соединения висмута, гидроксид магния и глинистый силикат.

Когда общая масса дисперсионной среды и дисперсной фазы на основе полиамидной смолы полимерной композиции на основе олефина, составляющей амортизатор в соответствии с настоящим изобретением, берется за 100 мас.%, доля дисперсной фазы на основе полиамидной смолы может составлять 90 мас.% или меньше (в частности, 2-90 мас.%). Содержание дисперсной фазы на основе полиамидной смолы предпочтительно составляет 5-85 мас.%, более предпочтительно 10-83 мас.%, еще более предпочтительно 15-80 мас.%, еще более предпочтительно 20-78 мас.%, особенно предпочтительно 25-75 мас.%, еще более предпочтительно 30-73 мас.%, и наиболее предпочтительно 35-70 мас.%. Таким образом, доля дисперсионной среды может составлять 10 мас.% или больше (в частности, 10-98 мас.%), но предпочтительно составляет 15-95 мас.%, более предпочтительно 17-90 мас.%, еще более предпочтительно 20-85 мас.%, еще более предпочтительно 22-80 мас.%, особенно предпочтительно 25-75 мас.%, еще более предпочтительно 27-70 мас.%, и наиболее предпочтительно 30-65 мас.%.

Когда содержание дисперсной фазы на основе полиамидной смолы находится внутри вышеупомянутого диапазона, возможно получить амортизатор, имеющий превосходную ударную прочность и превосходную способность к поглощению энергии удара. В частности, возможно получить амортизатор, имеющий превосходный баланс ударной прочности, способности к поглощению энергии удара и формуемости.

Когда общая масса компонента (B) и компонента (C), содержащихся в дисперсной фазе на основе полиамидной смолы полимерной композиции на основе олефина, составляющей амортизатор в соответствии с настоящим изобретением, берется за 100 мас.%, содержание компонента (C) в дисперсной фазе на основе полиамидной смолы может составлять 20-90 мас.%. Содержание компонента (C) предпочтительно составляет 22-88 мас.%, более предпочтительно 25-86 мас.%, еще более предпочтительно 27-75 мас.%, еще более предпочтительно 29-70 мас.%, особенно предпочтительно 32-66 мас.%, и наиболее предпочтительно 36-60 мас.%. Таким образом, содержание компонента (B) в дисперсной фазе на основе полиамидной смолы может составлять 10-80 мас.%, предпочтительно 12-78 мас.%, более предпочтительно 14-75 мас.%, еще более предпочтительно 25-73 мас.%, еще более предпочтительно 30-71 мас.%, особенно предпочтительно 34-68 мас.%, и наиболее предпочтительно 40-64 мас.%.

Когда содержание компонента (C) находится внутри вышеупомянутого диапазона, дисперсная фаза на основе полиамидной смолы, состоящая из компонентов (B) и (C) и диспергируемая в дисперсионной среде, может быть сделана меньше. Кроме того, количество используемого компонента (B), имеющего большую плотность, может быть уменьшено для уменьшения плотности амортизатора, сделанного из полимерной композиции на основе олефина. Это позволяет получить облегченный амортизатор, имеющий превосходную ударную прочность и превосходную способность к поглощению энергии удара. Кроме того, поскольку содержание компонента (B) может быть уменьшено при существенном сохранении таких механических свойства, амортизатор, сделанный из полимерной композиции на основе олефина, может иметь низкий поверхностный блеск. Следовательно, этот амортизатор может применяться к видимым внешним и внутренним материалам и может предложить превосходную гибкость для дизайна.

Когда общая масса компонента (A) и компонента (B) полимерной композиции на основе олефина, составляющей амортизатор в соответствии с настоящим изобретением, берется за 100 мас.%, содержание компонента (B) может составлять 1,5-88 мас.%. Содержание компонента (B) предпочтительно составляет 3-75 мас.%, более предпочтительно 5-70 мас.%, еще более предпочтительно 10-65 мас.%, еще более предпочтительно 15-60 мас.%, особенно предпочтительно 18-55 мас.%, еще более предпочтительно 20-50 мас.%, и наиболее предпочтительно 25-45 мас.%. Таким образом, содержание компонента (A) может составлять 12-98,5 мас.%, но предпочтительно составляет 25-97 мас.%, более предпочтительно 30-95 мас.%, еще более предпочтительно 35-90 мас.%, еще более предпочтительно 40-85 мас.%, особенно предпочтительно 45-82 мас.%, еще более предпочтительно 50-80 мас.%, и наиболее предпочтительно 55-75 мас.%.

Когда содержание компонента (B) находится внутри вышеупомянутого диапазона, возможно получить амортизатор, имеющий превосходную ударную прочность и превосходную способность к поглощению энергии удара. В частности, возможно получить амортизатор, имеющий превосходный баланс ударной прочности, способности к поглощению энергии удара и формуемости.

Когда общая масса компонента (A), компонента (B) и компонента (C) полимерной композиции на основе олефина, составляющей амортизатор в соответствии с настоящим изобретением, берется за 100 мас.%, содержание компонента (А) может составлять 2-90 мас.%. Содержание дисперсной фазы на основе полиамидной смолы предпочтительно составляет 5-85 мас.%, более предпочтительно 10-83 мас.%, еще более предпочтительно 15-80 мас.%, еще более предпочтительно 20-78 мас.%, особенно предпочтительно 25-75 мас.%, еще более предпочтительно 30-73 мас.%, и наиболее предпочтительно 35-70 мас.%. Когда содержание компонента (A) находится в вышеупомянутом диапазоне, достигаются превосходная ударная прочность и превосходная способность к поглощению энергии удара. В частности, возможно получить амортизатор, имеющий превосходный баланс ударной прочности, способности к поглощению энергии удара и формуемости.

Когда общая масса компонента (A), компонента (B) и компонента (C) полимерной композиции на основе олефина, составляющей амортизатор в соответствии с настоящим изобретением, берется за 100 мас.%, содержание компонента (В) может составлять 1-75 мас.%. Содержание компонента (B) предпочтительно составляет 3-70 мас.%, более предпочтительно 5-65 мас.%, еще более предпочтительно 7-60 мас.%, еще более предпочтительно 10-57 мас.%, особенно предпочтительно 13-55 мас.%, еще более предпочтительно 15-50 мас.%, и наиболее предпочтительно 20-45 мас.%. Когда содержание компонента (В) находится в вышеупомянутом диапазоне, достигаются превосходная ударная прочность и превосходная способность к поглощению энергии удара. В частности, возможно получить амортизатор, имеющий превосходный баланс ударной прочности, способности к поглощению энергии удара и формуемости.

Когда общая масса компонента (A), компонента (B) и компонента (C) полимерной композиции на основе олефина, составляющей амортизатор в соответствии с настоящим изобретением, берется за 100 мас.%, содержание компонента (С) может составлять 1-60 мас.%. Содержание компонента (С) предпочтительно составляет 3-55 мас.%, более предпочтительно 5-50 мас.%, еще более предпочтительно 7-45 мас.%, еще более предпочтительно 10-43 мас.%, особенно предпочтительно 10-40 мас.%, еще более предпочтительно 13-37 мас.%, и наиболее предпочтительно 15-35 мас.%. Когда содержание компонента (С) находится в вышеупомянутом диапазоне, достигаются превосходная ударная прочность и превосходная способность к поглощению энергии удара. В частности, возможно получить амортизатор, имеющий превосходный баланс ударной прочности, способности к поглощению энергии удара и формуемости.

Следует отметить, что амортизатор в соответствии с настоящим изобретением может состоять только из полимерной композиции на основе олефина или из смеси полимерной композиции на основе олефина и другого составляющего материала.

Примеры другого составляющего материала включают в себя другую олефиновую смолу, другую термопластичную смолу (за исключением смол, содержащихся в полимерной композиции на основе олефина и другой олефиновой смоле), армирующий наполнитель, антипирен, вспомогательный огнезащитный продукт, наполнитель, пигмент, бактерицидную добавку и антистатик. Необходимо отметить, что эти другие составляющие материалы могут использоваться по отдельности или в комбинации двух или более из них.

В качестве другой олефиновой смолы может использоваться известный полиолефин. Конкретные примеры этого включают в себя гомополимер этилена, сополимер этилена и α-олефина (например, пропилена, 1-бутена, 1-пентена, 1-гексена, 1-гептена, 3-метил-1-бутена или 4-метил-1-пентена), гомополимер α-олефина и сополимер двух или больше α-олефинов. Необходимо отметить, что эти другие олефиновые смолы могут использоваться по отдельности или в комбинации двух или более из них.

Конкретным примером другой олефиновой смолы является полипропилен.

Средневесовая молекулярная масса (на основе полистирольных стандартов) другой олефиновой смолы, измеренная с помощью гель-проникающей хроматографии (GPC), особенно не ограничивается, но составляет, например, предпочтительно 10000-500000, более предпочтительно 100000-450000, и еще более предпочтительно 200000-400000.

Когда амортизатор в соответствии с настоящим изобретением содержит другую олефиновую смолу, содержание полимерной композиции на основе олефина может составлять 1-99 мас.% на 100 мас.% общей массы полимерной композиции на основе олефина и другой олефиновой смолы. Содержание полимерной композиции на основе олефина может составлять в частности 1-99 мас.%, более конкретно 5-95 мас.%, еще более конкретно 10-90 мас.%, еще более конкретно 15-85 мас.%, еще более конкретно 20-80 мас.%, еще более конкретно 30-70 мас.%, и еще более конкретно 40-60 мас.%.

В этом случае (то есть в том случае, когда общая масса полимерной композиции на основе олефина и другой олефиновой смолы берется за 100 мас.%), содержание каждого из компонентов (A) - (C) определяется путем умножения вышеописанного содержания каждого из компонентов (A) - (C) на содержание (%) полимерной композиции на основе олефина.

Примеры другой термопластичной смолы включают в себя смолы на основе полиэстера (полибутилентерефталат, полиэтилентерефталат, поликарбонат, полибутиленсукцинат, полиэтиленсукцинат и полимолочная кислота).

Примеры армирующего наполнителя включают в себя стекловолокно, углеродные волокна и органические волокна (например, полимерные волокна, такие как волокна полиэтилентерефталата, нейлоновые волокна и волокна арамида (например, кевлара)).

Кроме того, длина стержневого потока полимерной композиции (полимерной композиции на основе олефина или смеси композиции олефиновой смолы и другого составляющего материала), составляющего амортизатор в соответствии с настоящим изобретением, измеренная следующим способом, может составлять 300 мм или больше (в частности, 350-750 мм, более конкретно 390-700 мм, и еще более конкретно 400-650 мм). Когда это значение находится внутри вышеупомянутого диапазона, полимерная композиция, составляющая амортизатор в соответствии с настоящим изобретением, имеет более превосходную формуемость, и поэтому амортизатор, имеющий более изящную форму, может быть получен с помощью литья под давлением и т.п.

Следует отметить, что длина стержневого потока представляет собой длину формованного тела, получаемого литьем под давлением, выполняемым с использованием литьевой машины, имеющей форму стержневого потока (то есть литейную форму, имеющую угловую спиральную полость, имеющую инжекционное отверстие диаметром 10 мм, ширину 20 мм и толщину 2 мм), соединенную с ней при условиях температуры цилиндра 190°C, температуры формы 60°C, давления впрыска 150 МПа, скорости впрыска 25-200 мм/с, и измерительного значения 60 (винт отведен на 60 мм для того, чтобы обеспечить в цилиндре пространство размером 60 мм для хранения впрыскиваемого материала).

Кроме того, полимерная композиция (полимерная композиция на основе олефина или смесь композиции олефиновой смолы и другого составляющего материала), составляющая амортизатор в соответствии с настоящим изобретением, может иметь разрушающее напряжение 10 МПа или больше (в частности 12-50 МПа, более конкретно 15-45 МПа, и еще более конкретно 18-40 МПа), измеряемое с помощью следующего испытания на разрыв, и относительное удлинение при разрыве 70% или больше (в частности 80-500%, более конкретно 100-400%, и еще более конкретно 150-350%). Когда разрушающее напряжение и относительное удлинение при разрыве находятся внутри вышеупомянутых диапазонов, возможно получить амортизатор, имеющий более превосходную способность к поглощению энергии удара и гораздо меньшую вероятность разрушения, например, растрескивания.

Испытание на разрыв

Способы измерения: ISO 527-1 и ISO 527-2

Температура: 23,0°C

Тестовая скорость: 50 ± 5 мм/мин

(тестовая скорость во время измерения модуля упругости при растяжении: 1 ± 0,2 мм/мин)

Форма образца: Универсальный образец типа А, определенный в стандарте ISO 3167 (JIS K7139)

Амортизатор в соответствии с настоящим изобретением может быть твердым формованным телом или вспененным формованным телом. В частности, амортизатор в соответствии с настоящим изобретением предпочтительно представляет собой твердое формованное тело с точки зрения достижения превосходной способности к поглощению удара.

Кроме того, этот амортизатор может быть произведен с помощью способа, зависящего от его структуры, предполагаемого использования и т.д.

Когда амортизатор представляет собой твердое формованное тело, оно может быть произведено путем подвергания композиции сырья литью под давлением, экструдированию (листовому экструдированию, экструдированию профилированных изделий), экструдированию с Т-образной экструзионной головкой, экструзионной формовке с раздуванием, литью под давлением с раздуванием, формовке раздуванием, вакуумной формовке, прессованию в форме, прессованию, штамповке или трансферной формовке. Эти способы формования могут использоваться по отдельности или в комбинации двух или более из них.

Альтернативно, когда амортизатор представляет собой вспененное формованное тело, оно может быть произведено с помощью химического вспенивания или физического вспенивания композиции сырья. В это время может использоваться известный способ, такой как инжекционная формовка пенопластов, прессовая формовка пенопластов, экструзионная формовка пенопластов, штамповочная формовка пенопластов или термическая формовка пенопластов. Эти способы формования могут использоваться по отдельности или в комбинации двух или более из них.

Используемая композиция сырья может быть полимерной композицией на основе олефина или смесью композиции олефиновой смолы и другого составляющего материала. Альтернативно используемая композиция сырья может быть вымешенным в расплаве продуктом, содержащим олефиновую смолу, полиамидную смолу и модифицированный эластомер.

В качестве вымешенного в расплаве продукта может использоваться композиция термопластичной смолы, которая содержит вымешенный в расплаве продукт из олефиновой смолы, полиамидной смолы и модифицированного эластомера.

Более конкретно, предпочтительно используется композиция термопластичной смолы, которая получается с помощью способа подготовки, включающего по порядку первую стадию мешения расплава, на которой первое сырье, содержащее полиамидную смолу и модифицированный эластомер, месится в расплаве для того, чтобы получить первый вымешенный продукт, и вторую стадию мешения расплава, на которой второе сырье, содержащее первый вымешенный продукт и олефиновую смолу, месится в расплаве (то есть композиция термопластической смолы, содержащая вымешенный продукт из вымешенного продукта из полиамидной смолы и модифицированного эластомера и олефиновой смолы).

Кроме того, после второй стадии мешения расплава полученный второй вымешенный продукт (полимерная композиция на основе олефина) может меситься с другой олефиновой смолой, и таким образом полученный вымешенный продукт может использоваться в качестве вымешенного в расплаве продукт.

Следует отметить, что олефиновая смола, полиамидная смола, и модифицированный эластомер могут вымешиваться в расплаве одновременно.

В любом случае, мешение в расплаве может выполняться с использованием устройства для мешения в расплаве, такого как экструдер (например, одношнековый экструдер или двухшнековый месящий экструдер), пластикатор или смеситель (например, высокоскоростной поточный смеситель, лопастной смеситель, или ленточно-спиральный смеситель). Эти устройства могут использоваться по отдельности или в комбинации двух или более из них. Когда используется два или больше из этих устройств, они могут работать непрерывно или периодически. Кроме того, все сырье может быть смешано за один раз или может быть смешано постепенно (многоступенчатое добавление).

На первой стадии мешения в расплаве мешение полиамидной смолы, и модифицированного эластомера может выполняться путем их добавления за один раз или путем постепенного добавления одного из них к другому. Температура мешения в это время предпочтительно составляет 190-350°C, более предпочтительно 200-330°C, и еще более предпочтительно 205-310°C.

Кроме того, на второй стадии мешения в расплаве мешение первого вымешенного продукта и олефиновой смолы может выполняться путем их добавления за один раз или путем постепенного добавления одного из них к другому. Температура мешения в это время предпочтительно составляет 190-350°C, более предпочтительно 200-300°C, и еще более предпочтительно 205-260°C.

Следует отметить, что первый вымешенный продукт и второй вымешенный продукт могут быть отверждены с помощью гранулирования и т.п. или могут иметь форму расплавленного материала.

В качестве олефиновой смолы может напрямую использоваться гомополимер или сополимер α-олефина. Альтернативно используемая олефиновая смола может быть, например, смешанной смолой из полипропилена, полиэтилена и этилен-пропиленового каучука (немодифицированного олефинового эластомера), известной как «блок-полипропилен», потому что пропилен и сополимер этилена и пропилена являются предпочтительными в качестве смол сырья, содержащих олефиновую смолу.

Кроме того, модифицированный эластомер предпочтительно представляет собой эластомер, имеющий присоединенную к нему реактивную группу, которая может реагировать с полиамидной смолой, и используется вышеописанный эластомер. В качестве модифицированного эластомера, используемого для приготовления композиции сырья, может использоваться сополимер α-олефина «TAFMER series» (торговая марка), производимый компанией Mitsui Chemicals, Inc., или «AMPLIFY series» (торговая марка), производимый компанией Dow Chemical Company.

Когда общая масса олефиновой смолы, полиамидной смолы и модифицированного эластомера, используемых в качестве главных компонентов в вышеупомянутом способе подготовки, берутся за 100 мас.%, доли олефиновой смолы, полиамидной смолы и модифицированного эластомера могут составлять 2-90 мас.%, 1-75 мас.% и 1-60 мас.%, соответственно, и предпочтительно 5-85 мас.%, 3-70 мас.% и 3-55 мас.%, более предпочтительно 10-83 мас.%, 5-65 мас.% и 5-50 мас.%, еще более предпочтительно 15-80 мас.%, 7-60 мас.% и 7-45 мас.%, еще более предпочтительно 20-78 мас.%, 10-57 мас.% и 10-43 мас.%, особенно предпочтительно 25-75 мас.%, 13-55 мас.% и 10-40 мас.%, еще более предпочтительно 30-73 мас.%, 15-50 мас.% и 13-37 мас.%, и наиболее предпочтительно 35-70 мас.%, 20-45 мас.% и 15-35 мас.%, соответственно.

Когда их смешиваемые доли находятся внутри вышеупомянутых диапазонов, возможно получить амортизатор, имеющий превосходную ударную прочность и превосходную способность к поглощению энергии удара. В частности, возможно получить амортизатор, имеющий превосходный баланс ударной прочности, способности к поглощению энергии удара и формуемости.

Следует отметить, что существует случай, когда полиамидная смола изменяется в зависимости от ее типа. Предпочтительное количество используемой полиамидной смолы для получения эффектов настоящего изобретения является следующим.

Когда полиамид 6 используется в качестве полиамидной смолы, количество используемого полиамида 6 предпочтительно составляет 1-50 мас.%, более предпочтительно 1-40 мас.%, и еще более предпочтительно 10-35 мас.% на 100 мас.% общей массы олефиновой смолы, полиамидной смолы и модифицированного эластомера.

Когда полиамид 610 используется в качестве полиамидной смолы, количество используемого полиамида 610 предпочтительно составляет 1-40 мас.%, более предпочтительно 5-40 мас.%, и еще более предпочтительно 10-40 мас.% на 100 мас.% общей массы олефиновой смолы, полиамидной смолы и модифицированного эластомера.

Когда полиамид 11 используется в качестве полиамидной смолы, количество используемого полиамида 11 предпочтительно составляет 1-55 мас.%, более предпочтительно 10-55 мас.%, и еще более предпочтительно 15-55 мас.% на 100 мас.% общей массы олефиновой смолы, полиамидной смолы и модифицированного эластомера.

Когда полиамид 12 используется в качестве полиамидной смолы, количество используемого полиамида 12 предпочтительно составляет 1-35 мас.%, более предпочтительно 5-35 мас.%, и еще более предпочтительно 10-35 мас.% на 100 мас.% общей массы олефиновой смолы, полиамидной смолы и модифицированного эластомера.

Когда полиамид 1010 используется в качестве полиамидной смолы, количество используемого полиамида 1010 предпочтительно составляет 1-55 мас.%, более предпочтительно 5-55 мас.%, и еще более предпочтительно 10-55 мас.% на 100 мас.% общей массы олефиновой смолы, полиамидной смолы и модифицированного эластомера.

Когда полиамид 10Т используется в качестве полиамидной смолы, количество используемого полиамида 10Т предпочтительно составляет 1-45 мас.%, более предпочтительно 5-45 мас.%, и еще более предпочтительно 10-45 мас.% на 100 мас.% общей массы олефиновой смолы, полиамидной смолы и модифицированного эластомера.

Когда PAMXD6 используется в качестве полиамидной смолы, количество используемого PAMXD6 предпочтительно составляет 1-40 мас.%, более предпочтительно 5-40 мас.%, и еще более предпочтительно 10-40 мас.% на 100 мас.% общей массы олефиновой смолы, полиамидной смолы и модифицированного эластомера.

Следует отметить, что форма амортизатора в соответствии с настоящим изобретением особенно не ограничивается, и амортизатор в соответствии с настоящим изобретением может принимать любую форму в зависимости от своей цели, предполагаемого использования и т.д. Далее в настоящем документе амортизатор в соответствии с настоящим изобретением будет описан со ссылкой на конкретные варианты осуществления.

Амортизатор (1) в соответствии с одним вариантом осуществления настоящего изобретения имеет поглощающую удар рамку (3), имеющую поглощающую удар стенку (2), чье направление плоскости соответствует направлению ударной нагрузки, причем поглощающая удар стенка (2) разрушается, чтобы поглотить удар, под воздействием ударной нагрузки (см. Фиг. 1 и 2).

Амортизатор в соответствии с этим вариантом осуществления может иметь дополнительно улучшенную способность к поглощению энергии удара, и поэтому будет гораздо реже разрушаться, например, растрескиваться.

Поглощающая удар стенка (2) обеспечивается так, чтобы ее направление плоскости соответствовало направлению ударной нагрузки (то есть поглощающая удар стенка (2) обеспечивается так, чтобы ее направление плоскости было по существу параллельно направлению ударной нагрузки), и поэтому разрушается вдоль направления ударной нагрузки, чтобы поглощать энергию удара. Следует отметить, что «направление плоскости» относится к направлению, ортогональному к направлению толщины поглощающей удар стенки (2). Кроме того, «по существу параллельно» относится к концепции, включающей не только случай, в котором направление плоскости и направление ударной нагрузки являются абсолютно параллельными, но также и тот случай, в котором угол между ними находится в диапазоне ±20° (предпочтительно ±15°, и более предпочтительно ±10°).

Толщина поглощающей удар стенки (2) особенно не ограничивается, и может подходящим образом регулироваться в соответствии с целью, предполагаемым использованием и т.д. Например, эта толщина может составлять 10 мм или меньше (в частности 1-8 мм, более конкретно 2-4 мм).

Поглощающая удар рамка (3) особенно не ограничивается, при условии, что она имеет по меньшей мере поглощающую удар стенку (2). В частности, поглощающая удар рамка (3) может иметь трубчатую полую часть (5), окруженную поглощающей удар стенкой (2). Когда поглощающая удар рамка (3) имеет полую часть (5), амортизатор может иметь дополнительно улучшенную способность к поглощению энергии удара, и поэтому будет гораздо реже разрушаться, например растрескиваться.

Форма поперечного сечения полой части (5) не ограничивается только четырехугольной формой (см. Фиг. 1), и может быть круглой формой, эллиптической формой или другой многоугольной формой, такой как треугольная форма или шестиугольная форма (см. Фиг. 2).

Количество полых частей (5) особенно не ограничивается. В частности, поглощающая удар рамка (3) может иметь две или более полых частей (5) (см. Фиг. 2).

В частности, поглощающая удар рамка (3), имеющая две или более полых частей (5), может быть рамкой, имеющей сотовую структуру (см. Фиг. 2). Когда поглощающая удар рамка (3) имеет сотовую структуру, амортизатор может иметь дополнительно улучшенную способность к поглощению энергии удара, и поэтому будет гораздо реже разрушаться, например растрескиваться.

Следует отметить, что «сотовая структура» относится к концепции, включающей не только случай, в котором поперечные сечения полых частей (5) имеют регулярную шестиугольную форму, но также и тот случай, в котором поперечные сечения полых частей (5) имеют одну многоугольную форму (см. Фиг. 1) или две или более многоугольных форм в комбинации.

Кроме того, поглощающая удар рамка (3) может быть снабжена монтажной частью (6), другой стенкой (7) (см. Фиг. 1 и 2), усиливающим ребром и т.д.

Следует отметить, что амортизатор (1) может состоять только из поглощающей удар рамки (3), как показано на Фиг. 1 и 2, или может иметь другой составляющий элемент в дополнение к поглощающей удар рамке (3), как в случае варианта осуществления, который будет описан позже.

Амортизатор (1) в соответствии с другим вариантом осуществления настоящего изобретения может иметь, например, внешнюю часть (4) и одну или более поглощающих удар рамок (3), соединяемых с внешней частью (4) (см. Фиг. 3). Следует отметить, что вышеприведенное описание поглощающей удар рамки (3) может быть напрямую применено к этой поглощающей удар рамке (3).

Внешняя часть (4) особенно не ограничивается, при условии, что она может соединяться с поглощающей удар рамкой (3), а ее форма подходящим образом соответствует форме той части, где должен быть обеспечен амортизатор (1).

Кроме того, внешняя часть (4) может быть снабжена монтажной частью (8), усиливающим ребром и т.д.

Следует отметить, что каждый из этих амортизаторов (1) в соответствии с вариантами осуществления настоящего изобретения может быть произведен путем интегральной формовки с использованием вышеописанной композиции сырья.

Амортизатор в соответствии с настоящим изобретением имеет превосходную ударную прочность и превосходную способность к поглощению энергии удара, и вероятность его разрушения, например растрескивания, является более низкой. Кроме того, амортизатор в соответствии с настоящим изобретением показывает превосходную пластичность (растяжимость) и ремонтопригодность (восстанавливаемость) после удара, и поэтому если амортизатор в соответствии с настоящим изобретением разрушается, его форма восстанавливается. Таким образом, амортизатор в соответствии с настоящим изобретением имеет также превосходную долговечность. Кроме того, даже при чрезмерном ударе амортизатор в соответствии с настоящим изобретением пластично разрушается, и поэтому обладает высокой безопасностью.

По этой причине амортизатор в соответствии с настоящим изобретением является подходящим для деталей транспортных средств (автомобилей и велосипедов), судов, самолетов, промышленных материалов, офисного оборудования, предметов первой необходимости, игрушек, спортивных товаров, строительных материалов, структур, товаров медицинского назначения, а также деталей, относящихся к сельскому хозяйству, лесному хозяйству и рыболовству. Например, амортизатор в соответствии с настоящим изобретением является подходящим для внешних частей, внутренних частей и их основных материалов для транспортных средств, судов и самолетов.

Среди деталей для транспортных средств примеры связанных с автомобилем деталей включают в себя: внешние части, такие как дуги на крыше, крылья, украшения, бамперы, дверные панели, панели крыши, панели капота, крышки багажника, спойлеры и торпедо; внутренние части, такие как наличники двери, карманы, подлокотники, декоративные панели, панели украшения, амортизаторы (поглотители удара) [конкретные примеры этого включают в себя амортизаторы для автомобилей, называемые амортизаторами бампера, амортизаторами для защиты пешеходов, системами защиты пешеходов, балками для защиты пешеходов, передними системами защиты пешеходов, сминаемыми банками, основаниями приборной доски, защитой от угловых ударов, амортизаторами, системами поглощения энергии, сминаемыми коробками и амортизаторами с сотовой структурой], решетки динамиков, панели задней боковой части автомобиля, декоративная облицовка стойки кузова, декоративная облицовка капота, накладки, задние панели, динамические демпферы, периферийные детали боковых воздушных подушек, щитки приборов, периферийные детали воздушных подушек, центральные консоли, верхние консоли, противосолнечные козырьки, отделения для мелких вещей, крышки стоп-сигналов, боковые украшения сидений, вспомогательные захваты и детали предохранительного ремня; а также электрические детали, такие как корпуса фар, корпуса очистителей и корпуса фильтра.

Примеры промышленных материалов включают в себя транспортные контейнеры, лотки, тележки, пилоны, центральные стойки и строительное оборудование.

Примеры предметов первой необходимости включают в себя пищевые лотки, шлемы, обувь, подставки для книг, тарелки и принадлежности для уборки.

Примеры спортивных товаров включают в себя защитные накладки (для бейсбола, футбола и автоспорта), продукты для туризма и альпинизма.

Примеры строительных материалов включают в себя теплоизолирующие материалы.

Примеры структур включают в себя дорожные знаки.

Примеры медицинских товаров включают в себя мундштуки, медицинские устройства и контейнеры для лекарств.

Примеры деталей, относящихся к сельскому хозяйству, лесному хозяйству и рыболовству, включают в себя поплавки, сажалки, а также инструменты, связанные с рыбоводством.

Среди них амортизатор в соответствии с настоящим изобретением предпочтительно используется в качестве энергопоглощающего материала (ЕА-материала) в автомобильных деталях. В частности, амортизатор в соответствии с настоящим изобретением может подходящим образом использоваться в качестве ЕА-материала, по меньшей мере часть которого разрушается ударной нагрузкой во время столкновения (фронтального столкновения, заднего столкновения, бортового столкновения) для поглощения энергии удара.

ПРИМЕРЫ

Далее настоящее изобретение будет описано более подробно со ссылками на примеры.

[1] Подготовка формованных тел для оценки

Пример 1

Формованное тело для оценки Примера 1 было подготовлено с помощью следующей процедуры из полимерной композиции на основе олефина, содержащей 55 мас.% олефина, 25 мас.% полиамидной смолы и 20 мас.% модифицированного эластомера на 100 мас.% полимерной композиции на основе олефина (амортизатора).

(1-1) Подготовка первого вымешенного продукта

Гранулы полиамидной смолы [нейлон 11 производства компании Arkema, название продукта: «Rilsan BMN O», средневесовая молекулярная масса: 18000, точка плавления: 190°C] и таблетки модифицированного эластомера [модифицированный малеиновым ангидридом сополимер бутена и этилена (модифицированный EBR) производства компании Mitsui Chemicals, Inc., название продукта: «TAFMER MH7020», MFR (230°C)=1,5 г/10 мин] были смешаны в сухом виде, затем введены в двухшнековый вымешивающий экструдер (производства компании Coperion, диаметр шнека: 50 мм, L/D=48) и вымешены в расплаве при условиях температуры мешения 210°C, скорости экструдирования 150 кг/час и скорости вращения шнека 500 об/мин. Полученный таким образом вымешенный продукт был гранулирован с помощью гранулятора для того, чтобы получить гранулы первого вымешенного продукта.

(1-2) Подготовка формованного тела для оценки

Гранулы первого вымешенного продукта, полученного на вышеописанной стадии (1-1), и гранулы олефиновой смолы [полипропиленовая смола (гомополимер) производства компании Japan Polypropylene Corporation, название продукта: «NOVATEC MA1B», средневесовая молекулярная масса: 312000, точка плавления: 165°C] были смешаны в сухом виде, затем введены в двухшнековый вымешивающий экструдер (производства компании Coperion, диаметр шнека: 50 мм, L/D=48) и вымешены в расплаве при условиях температуры мешения 210°C, скорости экструдирования 150 кг/час и скорости вращения шнека 500 об/мин. Затем экструдированная таким образом композиция термопластической смолы была нарезана с использованием гранулятора для того, чтобы произвести гранулы композиции термопластической смолы Примера 1. Затем полученные гранулы композиции термопластической смолы Примера 1 были введены в бункер литьевой машины (производства компании NISSEI PLASTIC INDUSTRIAL CO., LTD., 40-тонная машина для литья под давлением) и подвергнуты литью под давлением при условиях температуры впрыска 210°C и температуры формы 40°C, чтобы получить формованное тело для оценки (тестовый образец для измерения физических свойств), чтобы использовать его для измерений и оценок, которые будут описаны позже.

Следует отметить, что фазовая структура полимерной композиции на основе олефина, составляющей формованное тело для оценки Примера 1, определялась следующим образом.

Образец, вырезанный из формованного тела для оценки, заливался в смолу и срезался в поперечном сечении с использованием ультрамикротома с алмазным ножом, а затем подвергался паровому окрашиванию оксидом металла. Образец ультратонкого среза был взят из полученного поперечного сечения после окрашивания и наблюдался с помощью просвечивающего электронного микроскопа (TEM, производства компании Hitachi High-Technologies Corporation, модель «HT7700») для определения фазовой структуры.

В результате, как показано на Фиг. 4, наблюдались дисперсионная среда 11, содержащая олефиновую смолу, дисперсная фаза 12 на основе полиамидной смолы, диспергированная в дисперсионной среде 11 и содержащая полиамидную смолу и модифицированный эластомер, мелкодисперсная фаза 14, содержащаяся в дисперсной фазе 12 на основе полиамидной смолы, содержащая модифицированный эластомер и диспергированная в матричной фазе 13, содержащей полиамидную смолу, и граничная фаза 15, содержащая модифицированный эластомер и присутствующая между дисперсионной средой 11 и дисперсной фазой 12 на основе полиамидной смолы.

Пример 2

Гранулы композиции термопластичной смолы Примера 2 были приготовлены с помощью той же самой процедуры, что и в вышеописанном Примере 1, из полимерной композиции на основе олефина, содержащей 30 мас.% олефина, 60 мас.% полиамидной смолы и 10 мас.% модифицированного эластомера на 100 мас.% полимерной композиции на основе олефина (амортизатора). Затем полученные гранулы композиции термопластичной смолы Примера 2 были подвергнуты литью под давлением тем же самым образом, что и в Примере 1, чтобы получить формованное тело для оценки, чтобы использовать его для измерений и оценок, которые будут описаны позже.

Следует отметить, что фазовая структура полимерной композиции на основе олефина, составляющей формованное тело для оценки Примера 2, определялась тем же самым образом, что и в вышеописанном Примере 1.

В результате наблюдались со-дисперсионная среда, содержащая олефиновую смолу и полиамид, дисперсная фаза на основе полиамидной смолы, содержащая полиамидную смолу и модифицированный эластомер и диспергированная в дисперсионной среде, состоящей из олефиновой смолы, мелкодисперсная фаза, содержащаяся в дисперсной фазе на основе полиамидной смолы, содержащая модифицированный эластомер и диспергированная в матричной фазе, содержащей полиамидную смолу, и граничная фаза, содержащая модифицированный эластомер и присутствующая между дисперсионной средой, состоящей из олефиновой смолы, и дисперсной фазой на основе полиамидной смолы.

Сравнительные примеры 1-4

Следующие полимерные гранулы были подвергнуты литью под давлением тем же самым образом, что и в вышеописанном Примере 1, чтобы получить формованные тела для оценки (Сравнительные примеры 1-4), чтобы использовать их для измерений и оценок, которые будут описаны позже.

Смола, использованная в Сравнительном примере 1: PP (блок-PP «J966HP» производства компании Prime Polymer Co., Ltd.)

Смола, использованная в Сравнительном примере 2: PC/ABS («TECHNIACE PAX 1439» производства компании NIPPON A&L INC.)

Смола, использованная в Сравнительном примере 3: PC/PBT («XENOY 1103» производства компании Sabic)

Смола, использованная в Сравнительном примере 4: PA/PPE («Noryl GTX» производства компании Sabic)

[2] Оценка ударной прочности

Следующие измерения были выполнены с использованием формованных тел для оценки Примеров 1 и 2 и Сравнительных примеров 1-4, и их результаты показаны в Таблице 1.

(2-1) Измерение ударной прочности по Шарпи

Измерение ударной прочности по Шарпи выполнялось в соответствии со стандартом JIS K7111-1. Результаты этого измерения показаны в Таблице 1. Следует отметить, что при измерении ударной прочности по Шарпи ударная прочность измерялась при температуре 23°C с помощью краевого метода испытаний с использованием образца с вырезом (типа A).

(2-2) Измерение модуля упругости при изгибе

Измерение модуля упругости при изгибе выполнялось в соответствии со стандартом JIS K7171. Результаты этого измерения показаны в Таблице 1. Следует отметить, что измерение модуля упругости при изгибе выполнялось путем приложения нагрузки со скоростью 2 мм/мин от точки воздействия (радиус кривизны: 5 мм), расположенной посередине между двумя точками опоры (радиус кривизны: 5 мм) с расстоянием (L) между ними 64 мм.

[3] Оценка способности к поглощению удара

Испытание на разрыв выполнялось с использованием каждого из формованных тел для оценки Примеров 1 и 2 и Сравнительных примеров 1-4 при следующих условиях, и корреляция между напряжением и процентом удлинения показана на Фиг. 5. Кроме того, разрушающее напряжение и относительное удлинение при разрыве, измеренное в это время, также показаны в Таблице 1.

Следует отметить, что испытание на разрыв выполнялось при следующих условиях.

Способы измерения: ISO 527-1 и ISO 527-2

Температура: 23,0°C

Тестовая скорость: 50 ± 5 мм/мин

(тестовая скорость во время измерения модуля упругости при растяжении: 1 ± 0,2 мм/мин)

Форма образца: Универсальный образец типа А, определенный в стандарте ISO 3167 (JIS K7139)

[4] Оценка текучести

Длина стержневого потока полимерной композиции, составляющей каждое из формованных тел для оценки Примеров 1 и 2 и Сравнительных примеров 2-4, измерялась следующим образом, и результаты измерений также показаны в Таблице 1.

Форма стержневого потока (форма 9, показанная на Фиг. 6, которая имеет инжекционное отверстие 91 с диаметром 10 мм и угловую спиральную полость 92 с шириной 20 мм и толщиной 2 мм), была присоединена к экструдеру, используемому для подготовки каждого из формованных тел для оценки, и литье под давлением было выполнено при условиях температуры цилиндра 190°C, температуры формы 60°C, давления впрыска 150 МПа, скорости впрыска 25-200 мм/с (25 мм/с, 50 мм/с, 100 мм/с, 200 мм/с), и измерительного значения 60 (винт был отведен на 60 мм для того, чтобы обеспечить в цилиндре пространство размером 60 мм для хранения впрыскиваемого материала), и длина полученного таким образом формованного тела была измерена как длина стержневого потока.

Таблица 1

(МПа)

(МПа)

(°C)

(°C)

(мм/с)

(мм/с)

(мм/с)

(мм/с)

[5] (Эффекты)

Как можно заметить из Таблицы 1, полимерные композиции Сравнительных примеров 1-4 имели ударную прочность по Шарпи 17-60 кДж/м2 и модуль упругости при изгибе 1000-2300 МПа. С другой стороны, полимерные композиции Примеров 1 и 2 имели ударную прочность по Шарпи 72,9-90 кДж/м2 и модуль упругости при изгибе 775-1180 МПа. Следовательно, было подтверждено, что полимерные композиции Примеров 1 и 2 обладают превосходной ударной прочностью.

Кроме того, как можно заметить из результатов измерений разрушающего напряжения и относительного удлинения при разрыве, показанных в Таблице 1 и на Фиг. 5, полимерные композиции Примеров 1 и 2 имели более низкое напряжение перед началом пластической деформации и более высокий процент удлинения перед разрывом, чем полимерные композиции Сравнительных примеров 1-4. Следовательно, было подтверждено, что при подвергании ударной нагрузке полимерные композиции Примеров 1 и 2 показывают превосходную способность к поглощению удара и могут уменьшать силу реакции, прикладываемую к объекту, который прикладывает ударную нагрузку.

На основании вышеописанных результатов можно считать, что амортизатор, имеющий превосходную ударную прочность и превосходную способность к поглощению энергии удара, может быть получен из каждой из полимерных композиций Примеров. Кроме того, полимерные композиции Примеров имеют высокое относительное удлинение при разрыве, и поэтому считается, что может быть получен амортизатор, который обладает превосходной пластичностью (растяжимостью) и ремонтопригодностью (восстанавливаемостью) при подвергании удару, и который с меньшей вероятностью будет разрушен, например, растрескан. Следует отметить, что даже при чрезмерном ударе такой амортизатор дробится пластически, и поэтому его отрицательное влияние на окружающую среду может быть уменьшено.

Кроме того, как можно заметить из Таблицы 1, полимерные композиции Сравнительных примеров 1-4 имели длину стержневого потока 145-381 мм при скорости впрыска 50-100 мм/с.

С другой стороны, полимерные композиции Примеров 1 и 2 имели длину стержневого потока 504-620 мм при скорости впрыска 25-200 мм/с, что примерно в 1,3-4,3 раза больше, чем результаты Сравнительных примеров 2-4.

Вышеописанными результатами было подтверждено, что полимерные композиции Примеров 1 и 2 обладают превосходной текучестью и превосходной формуемостью. Следовательно, можно считать, что амортизатор, имеющий изящную форму, может быть получен из каждой из полимерных композиций Примеров.

Следует отметить, что настоящее изобретение не ограничено описанными выше конкретными примерами, и различные изменения могут быть сделаны в примерах в рамках настоящего изобретения в зависимости от цели или предполагаемого использования.

Вышеописанные примеры были приведены исключительно для целей объяснения, и никоим образом не должны рассматриваться как ограничивающие настоящее изобретение. Хотя настоящее изобретение было описано со ссылкой на примерные варианты осуществления, подразумевается, что слова, которые использовались в описании и чертежах, являются словами описания и иллюстрации, а не словами ограничения. Изменения могут быть сделаны в рамках прилагаемой формулы изобретения без отступлений от области охвата и духа настоящего изобретения в его аспектах. Хотя настоящее изобретение было подробно описано со ссылкой на конкретные структуры, материалы и варианты осуществления, настоящее изобретение не ограничивается подробными сведениями, раскрытыми в настоящем документе; вместо этого настоящее изобретение распространяется на все функционально эквивалентные структуры, способы и применения в пределах области охвата прилагаемой формулы изобретения.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ПОЗИЦИЙ

1 - амортизатор

2 - поглощающая удар стенка

3 - поглощающая удар рамка

4 - внешняя часть

5 - полая часть

6 - монтажная часть

7 - другая стенка

8 - монтажная часть

9 - форма стержневого потока

11 - диспергирующая фаза

12 - дисперсная фаза на основе полиамидной смолы

13 - матричная фаза

14 - мелкодисперсная фаза

15 - граничная фаза

Изобретение раскрывает амортизатор, содержащий полимерную композицию на основе олефина, получаемую путем смешивания олефиновой смолы, полиамидной смолы и модифицированного эластомера, при этом: полимерная композиция на основе олефина имеет дисперсионную среду, содержащую олефиновую смолу, и дисперсную фазу на основе полиамидной смолы, диспергируемую в дисперсионной среде; дисперсная фаза на основе полиамидной смолы имеет структуру, в которой модифицированный эластомер содержится в матричной фазе, содержащей полиамидную смолу; олефиновая смола представляет собой полипропиленовую смолу; полиамидная смола представляет собой нейлон 11; модифицированный эластомер представляет собой модифицированный малеиновым ангидридом сополимер бутена и этилена; когда общее количество олефиновой смолы, полиамидной смолы и модифицированного эластомера составляет 100% по массе, содержание олефиновой смолы составляет 30 мас.% или более, но 55 мас.% или менее, содержание полиамидной смолы составляет 25 мас.% или более, но 60 мас.% или менее и содержание модифицированного эластомера составляет 10 мас.% или более, но 20 мас.% или менее; амортизатор имеет поглощающую удар рамку (3), имеющую поглощающую удар стенку (2), трубчатую полую часть (5), окруженную поглощающей удар стенкой (2), и другую стенку (7), покрывающую одну торцевую сторону полой части (5); поглощающая удар стенка (2) имеет направление плоскости, которое соответствует направлению приложения ударной нагрузки, и является разрушаемой для поглощения удара при воздействии ударной нагрузки; и поглощающая удар стенка (2) основана на указанной другой стенке (7) и отформована за одно целое с указанной другой стенкой (7). Технический результат заключается в получении амортизатора, обладающего превосходной ударной прочностью и имеющего превосходные свойства поглощения удара. 3 з.п. ф-лы, 6 ил., 6 пр., 1 табл.

1. Амортизатор, содержащий полимерную композицию на основе олефина, получаемую путем смешивания олефиновой смолы, полиамидной смолы и модифицированного эластомера, при этом:

полимерная композиция на основе олефина имеет дисперсионную среду, содержащую олефиновую смолу, и дисперсную фазу на основе полиамидной смолы, диспергируемую в дисперсионной среде;

дисперсная фаза на основе полиамидной смолы имеет структуру, в которой модифицированный эластомер содержится в матричной фазе, содержащей полиамидную смолу;

олефиновая смола представляет собой полипропиленовую смолу;

полиамидная смола представляет собой нейлон 11;

модифицированный эластомер представляет собой модифицированный малеиновым ангидридом сополимер бутена и этилена;

когда общее количество олефиновой смолы, полиамидной смолы и модифицированного эластомера составляет 100% по массе, содержание олефиновой смолы составляет 30 мас.% или более, но 55 мас.% или менее, содержание полиамидной смолы составляет 25 мас.% или более, но 60 мас.% или менее, и содержание модифицированного эластомера составляет 10 мас.% или более, но 20 мас.% или менее;

амортизатор имеет поглощающую удар рамку (3), имеющую поглощающую удар стенку (2), трубчатую полую часть (5), окруженную поглощающей удар стенкой (2), и другую стенку (7), покрывающую одну торцевую сторону полой части (5);

поглощающая удар стенка (2) имеет направление плоскости, которое соответствует направлению приложения ударной нагрузки, и является разрушаемой для поглощения удара при воздействии ударной нагрузки; и

поглощающая удар стенка (2) основана на указанной другой стенке (7) и отформована за одно целое с указанной другой стенкой (7).

2. Амортизатор по п. 1, в котором, когда сумма дисперсионной среды и дисперсной фазы на основе полиамидной смолы берется за 100 мас.%, доля дисперсной фазы на основе полиамидной смолы составляет 90 мас.% или менее.

3. Амортизатор по п. 1 или 2, в котором поглощающая удар рамка имеет сотовую структуру, имеющую две или более трубчатых полых частей.

4. Амортизатор по любому из пп. 1-3, представляющий собой амортизатор для транспортных средств.

| WO 2013191307 A1, 27.12.2013 | |||

| ДИНАМИЧЕСКИ ВУЛКАНИЗИРОВАННАЯ ТЕРМОПЛАСТИЧНАЯ ЭЛАСТОМЕРНАЯ ПЛЕНКА | 2011 |

|

RU2571737C2 |

| WO 2014199277 A1, 18.12.2014 | |||

| JP 2013147647 A, 01.08.2013 | |||

| JP 2016027178 A, 18.02.2016 | |||

| US 20140371394 A1, 18.12.2014. | |||

Авторы

Даты

2021-03-04—Публикация

2017-03-07—Подача