Область техники, к которой относится изобретение

Настоящее изобретение относится к термопластичным эластомерным композициям. Более конкретно, настоящее изобретение направлено на способ получения динамически вулканизированной термопластичной эластомерной пленки.

Предпосылки создания изобретения

Настоящее изобретение относится к термопластичным эластомерным композициям, особенно подходящим для использования в шинах и других промышленных каучуках и способам получения таких композиций.

В патенте EP 722850 B1 описана низкопроницаемая термопластичная эластомерная композиция, обладающая улучшенными свойствами при применении в качестве газобарьерного слоя в пневматических шинах. Такая термопластичная эластомерная композиция включает термопластичную матрицу низкой проницаемости, например, полиамид или смесь полиамидов, в которой диспергирован каучук низкой проницаемости, например, бромированный поли(изобутилен-параметилстирол), который далее в настоящем описании называют БИМС. В патентах EP 857761 A1 и EP 969039 A1 отношение вязкостей термопластичной матрицы и диспергированной каучуковой фазы определено как в зависимости от отношения объемных долей, так и, независимо, как приближающееся по величине к единице, с целью получения высокой концентрации частиц вулканизированной смолы малого размера, диспергированных в термопластичной фазе. В патенте EP 969039 A1 дополнительно описано, что малый размер частиц каучука, диспергированного в матрице термопластичной смолы, важен с целью достижения приемлемой износостойкости получаемой композиции, конкретно в том случае, когда такие композиции предполагается применять в качестве внутреннего слоя пневматических шин.

Предложены композиции, проявляющие низкую газопроницаемость (то есть работающие как газовый барьер), состоящие из термопластичной смолы/смесей термопластичных смол, например, полиэтиленовой смолы высокой плотности и нейлона 6 или нейлона 66 (ПЭВП/ПА 6.66), полиэтилентерефталата и ароматического нейлона (ПЭТ/MXD6), полиэтилентерефталата и сополимера винилового спирта и этилена (ПЭТ/EVOH), в которых одна термопластичная смола расположена в виде слоя поверх другого слоя с получением множества слоев путем литья в форме, а также способы получения указанных элементов. Способ применения таких композиций в качестве внутреннего слоя шины описан в японской патентной заявке 7-55929. Однако, поскольку такие материалы представляют собой термопластичную смолу/смесь термопластичных смол, хотя они имеют улучшенные газобарьерные свойства, их гибкость недостаточна, что приводит к нарушению их целостности при использовании в шине транспортного средства, подверженной значительным деформациям.

Во многих из известных термопластичных эластомерных материалов, получаемых путем динамической вулканизации (то есть ДВС), с целью диспергирования второстепенного компонента в способе получения ДВС, в котором второстепенный компонент смеси образует сплошную область в составе ДВС, и с целью облегчения процессов экструдирования, в композициях ДВС использовали довольно большое содержание пластификатора (по отношению к содержанию нейлонового компонента и по отношению к содержанию пластификатора, обычно применяемому в пластифицированных нейлонах). Однако высокое содержание пластификатора может быть нежелательным в конечном продукте, поскольку избыток пластификатора может выступать на поверхности материала и вызвать проблемы при хранении необработанного материала, экструзии, а также при последующей обработке пленки. Остаток пластификатора также может ухудшить характеристики непроницаемости материала, что уменьшит его эффективность в качестве барьерного материала.

Предпринятые в прошлом попытки устранения этого недостатка включали уменьшение содержания пластификатора, однако, материал все равно должен быть пригодным для превращения в пленку с использованием традиционных способов экструзии. Даже небольшое остаточное количество пластификатора может привести к проблемам с появлением пластификатора на поверхности, а также к улетучиванию пластификатора в ходе обработки. Захват испаряющегося пластификатора возможен, но непрост, и требует применения дополнительного оборудования при обработке. Кроме того, при осуществлении любого способа с использованием захвата улетучившегося пластификатора необходимо учитывать, экструдируют ли ДВС совместно с адгезивным материалом. В таких способах адгезив должен хорошо переносить условия сушки, либо потребуется отдельное нанесение адгезива после сушки пленки.

Авторы настоящего изобретения обнаружили, что жесткость расплава ДВС растет со временем и при увеличении температуры без нагрузки, и понижается при воздействии нагрузки. Считается, что это свойство нежелательно при получении пленок, поскольку оно приводит к расхождению свойств расплавов в экструзионной системе в отношении продолжительности пребывания и интенсивности деформации, а также приводит к возникновению безнапорных потоков. Если «затвердевание без нагрузки» происходит из-за сил взаимодействия между частицами каучука, можно предсказать, что данный эффект будет более выраженным при повышенном объемном отношении каучука к пластмассам в материале на основе ДВС, аналогичная ситуация будет наблюдаться и при пониженном содержании пластификатора в составе ДВС.

Фундаментальная причина плохой пригодности традиционных способов экструзии гранул, содержащих сильно пониженное количество пластификатора или не содержащих его вовсе, заключается в том, что даже если материал можно экструдировать, его вязкость настолько высока, что при условиях процесса экструзии материал деградирует в силу нагревания при механическом воздействии; одна из альтернатив заключается в экструзии с очень низкой скоростью, что невыгодно с экономической точки зрения. Давление расплава воздействует на всю площадь поперечного сечения цилиндра экструдера, таким образом, силы, воздействующие на сочленение экструдера и расположенного ниже по потоку оборудования, становятся избыточными. Кроме того, в конфигурации экструдера для получения выдувных пленок с серией головок, силы, возникающие между головками, растут пропорционально квадрату диаметра головки, следовательно, высокая вязкость и высокое давление расплава могут ограничить линейный размер пузыря. Такой тип головки предпочтителен для одновременной экструзии ДВС и адгезива. Наконец, прохождение расплава через узкую фильеру в головке приводит к возникновению слишком большого давления или к неприемлемо низкой производительности. Фильеры большего диаметра применять нельзя, поскольку материал имеет недостаточную способность к фильерной вытяжке.

При использовании ДВС в качестве барьерных материалов, конкретно, внутренней облицовки шин, материал на основе ДВС должен обеспечивать оптимальный баланс между барьерными свойствами и усталостным ресурсом при низких температурах. Усталостный ресурс улучшается по мере уменьшения размера частиц каучука в области термопластичной смолы. Однако, размер частиц, характерный для экструзии ДВС, относительно мало зависит от условий процесса. Также считается, что удлинение и возможная ориентация структуры пленки в способе превращения пленок и изготовления шин улучшают барьерные свойства, но, хотя расплав подвергают очень сильной вытяжке, частицы смолы, подвержены, по существу, меньшему удлинению, таким образом, можно достичь более значительных улучшений в отношении баланса усталостного ресурса и барьерных свойств, если удастся уменьшить размер частиц каучука и улучшить -5-

их ориентацию по сравнению с достижимой в традиционном способе экструзии пленок при характерных для этого процесса силах, продолжительности и температуре.

Краткое описание сущности изобретения

Настоящее изобретение относится к способу получения материала ДВС, причем ДВС имеет улучшенную пригодность к обработке при компаундировании материала в смесителе или при обработке ДВС с получением пленки. Получаемый ДВС проявляет улучшенную способность к вытяжке и свойства пленки.

В настоящем описании описан способ получения термопластичного эластомерного материала, который также называют ДВС. Термопластичный эластомер содержит эластомер и термопластичную смолу, причем эластомер и термопластичная смола присутствуют при массовом соотношении, составляющем от 55:45 до 80:20. Способ включает введение под давлением сверхкритической текучей среды в термопластичный эластомерный материал во время смешивания материала в экструдере и смешивание материала при таких условиях, что термопластичный эластомерный материал подвергается динамической вулканизации, причем эластомер образует отдельные малые частицы, диспергированные в непрерывной фазе термопластичной смолы. Использование сверхкритической текучей среды позволяет снизить количество пластификатора, используемого в композиции.

В одном из описанных аспектов настоящего изобретения сверхкритическая текучая среда представляет собой инертный газ. Для того чтобы использовать инертный газ в качестве сверхкритической текучей среды, в экструдере поддерживают давление, которое превышает сверхкритическое давление данного газа. Также, предпочтительно, температуру в экструдере поддерживают выше сверхкритической температуры газа; поскольку расплав в экструдере находится при повышенной температуре, второе из указанных условий в смесителе обычно наблюдается. В определенных предпочтительных вариантах, сверхкритический газ выбирают из диоксида углерода, газообразного азота, гелия или газообразного водорода.

В одном из описанных аспектов настоящего изобретения, сверхкритическую текучую среду вводят в экструдер ниже по потоку относительно отверстия подачи эластомера и термопластичной смолы.

В настоящем описании также описан способ непосредственного формования материала ДВС с получением пленки по мере выхода ДВС из экструдера. Пленка из ДВС может представлять собой композицию, полученную с использованием сверхкритической текучей среды в экструдере, или другую композицию, причем содержание пластификатора в конечной пленке является пониженным или перед поступлением композиции в экструдер, или в ходе прохождения материала через экструдер, или во время формования пленки из ДВС. Если экструдер применяют для пластификации заранее приготовленных гранул ДВС, содержание пластификатора может быть снижено после получения гранул или перед пластификацией.

В одном из описанных аспектов получения пленки из ДВС, пленку пропускают через, по меньшей мере, один набор роликов, в ходе чего уменьшают толщину поперечного сечения пленки. В одном из предпочтительных вариантов, толщина термопластичной эластомерной пленки перед снижением толщины поперечного сечения составляет от 0,1 до 10 мм. В другом аспекте толщину поперечного сечения термопластичной эластомерной пленки снижают, по меньшей мере, на 50% после прохождения через, по меньшей мере, один набор роликов. В еще одном аспекте, уменьшенная толщина поперечного сечения термопластичной эластомерной пленки составляет от 0,01 до 0,95 мм.

В одном из аспектов описанного изобретения, в ходе прохождения пленки через, по меньшей мере, один набор роликов на, по меньшей мере, одну из лицевых поверхностей пленки наносят слой адгезива.

В описанных в настоящем описании ДВС эластомерный компонент ДВС является производным C4-C12 изоолефиновых мономеров, а термопластичную смолу выбирают из группы, включающей полиамидные смолы, полиэфирные смолы, полинитрильные смолы, полиметакрилатные смолы, поливиниловые смолы, целлюлозные смолы, фторсодержащие смолы, полиимидные смолы, полисульфоны, полиацетали, полиацетоны, сополимеры стирола с малеиновым ангидридом, ароматические поликетоны и смеси перечисленного.

Также в настоящем описании описаны барьерные пленки, изготовленные из ДВС.

Краткое описание чертежей

Настоящее изобретение будет описано с помощью примеров и со ссылкой на приложенные чертежи, на которых изображено следующее:

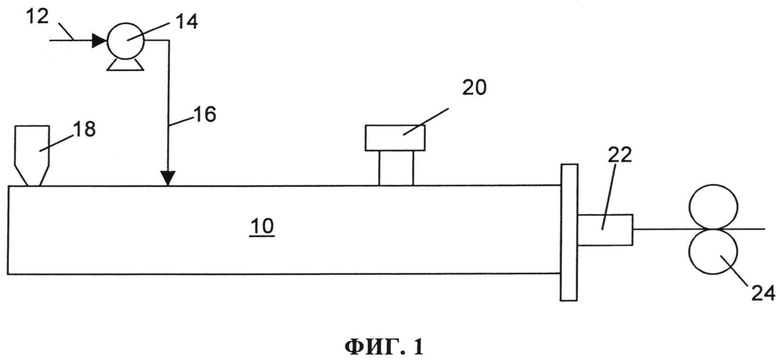

фиг.1 представляет собой схему экструдера, в который под давлением вводят сверхкритическую текучую среду;

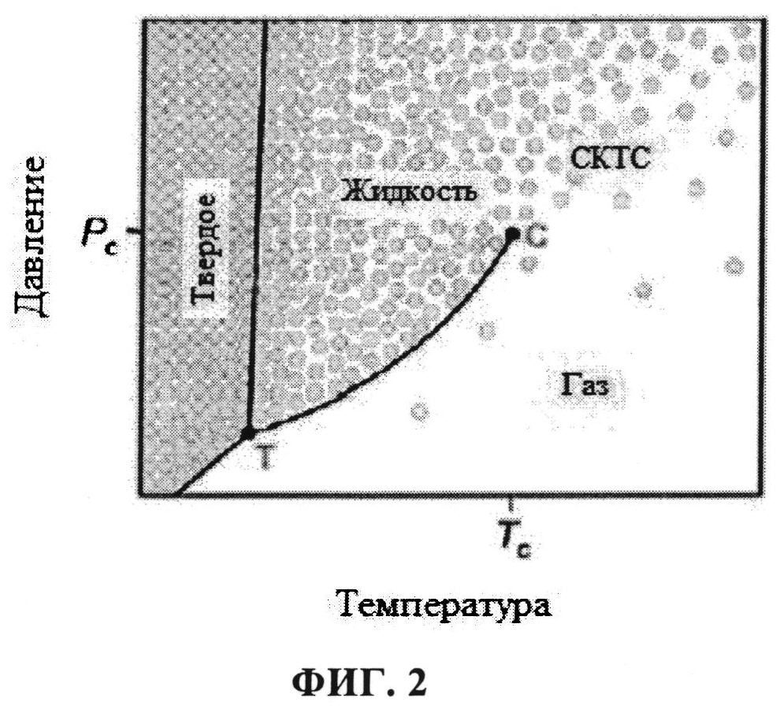

фиг.2 представляет собой фазовую диаграмму сверхкритических текучих сред;

фиг.3 представляет собой схему процесса обработки пленки в соответствии с одним из предпочтительных вариантов;

на фиг.4 показано прохождение пленки через набор роликов;

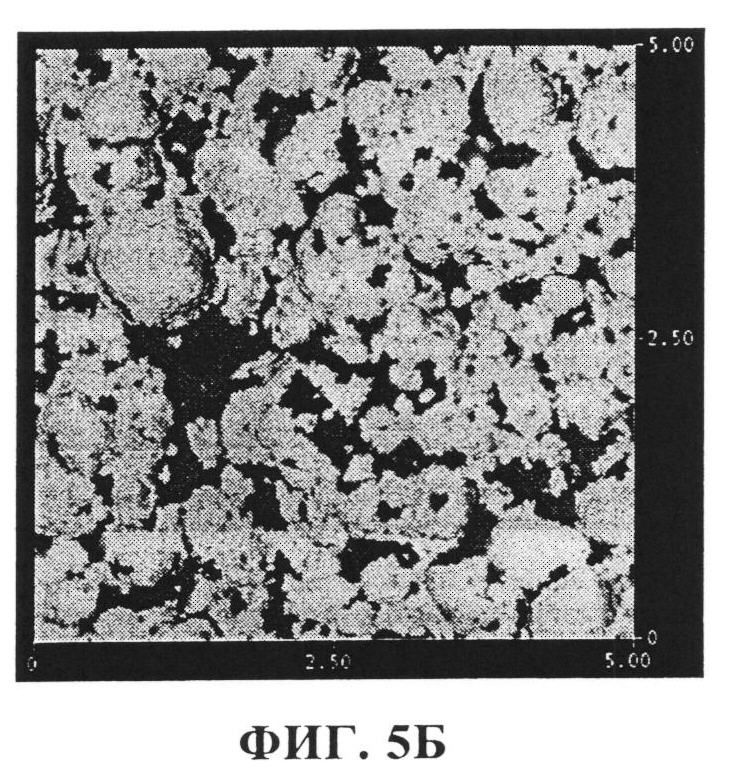

на фиг.5А и 5Б показана морфология сравнительного материала и материала по одному из примеров настоящего изобретения.

Подробное описание сущности изобретения

Предпочтительные способы применения настоящего изобретения относятся к термопластичным эластомерным композициям для внутренней облицовки шин и барьерных пленок, более конкретно, к термопластичным эластомерным композициям, проявляющим отличную износостойкость и непроницаемость для текучих сред, таких как воздух, а также жидкости. Кроме того, особенно предпочтительные аспекты изобретения относятся к эффективным способам смешивания, подходящим для получения термопластичной эластомерной композиции, способным обеспечивать каучуковую область, включающую частицы малого размера, причем такие области также являются легко растяжимыми и эластичными. Более того, настоящее изобретение включает способы получения пневматических шин и шлангов с использованием указанных выше композиций. Предпочтительный эластомер проявляет низкую проницаемость и предпочтительно представляет собой полимер, например, галогенированные изобутиленсодержащие эластомеры, особенно предпочтительны бромированные эластомеры, конкретно, бромированные сополимеры параметилстирола и изобутилена; особенно предпочтительными являются бромбутиловые эластомеры, имеющие высокое содержание структур, показанных далее в настоящем описании; также предпочтительны доступные в продаже бромбутиловые эластомеры или их смеси, включающие один или более из указанных выше бромированных эластомеров, смешанные друг с другом или с другими полимерами.

Во всем описании настоящего изобретения, включая формулу изобретения, приведенные ниже выражения имеют указанные значения.

Под выражением «част./100 част. каучука» понимают количество частей в расчете на 100 частей каучука или «част.», и это является общепринятой в данной области техники мерой содержания компонентов композиции по отношению к общему количеству всех эластомерных компонентов. Общее число част./100 част. каучука для всех каучуковых компонентов, вне зависимости от того, сколько различных каучуковых компонентов присутствует в данной смеси - один, два, три или более - принято за 100 част./100 част. каучука. Содержание всех остальных некаучуковых компонентов приводят по отношению к 100 частям каучука и выражают в част./100 част. каучука. Таким образом можно легко сравнивать, например, содержания отверждающих (вулканизирующих) добавок или наполнителей и т.д. в различных композициях на основании одинаковой пропорции каучука, без необходимости в пересчете процентного содержания каждого из компонентов после регулирования содержания только одного или более компонента (компонентов).

Выражение «полимер» может применяться для обозначения гомополимеров, сополимеров, тримеров и т.д. Аналогично, выражение «сополимер» может означать полимер, включающий, по меньшей мере, два мономера, необязательно, совместно с другими мономерами.

Если указано, что полимер «включает мономер», мономер присутствует в полимере в полимеризованной форме мономера или в производной форме мономера. Однако, с целью упрощения написания, для краткости используют выражение «включающий (соответствующий) мономер» и подобные. Аналогично, если указано, что компоненты катализатора «включают нейтральные устойчивые (стабильные) формы компонентов», лицам, квалифицированным в данной области техники, понятно, что это выражение означает, что активная форма компонента представляет собой форму, вступающую в реакцию с мономерами с получением полимеров.

Под выражением «изоолефин» понимают любой олефиновый мономер, включающий две группы-заместителя у одного и того же атома углерода.

Под выражением «полиолефин» понимают любой мономер, включающий две двойные связи. В особенно предпочтительном варианте, полиолефин представляет собой любой мономер, включающий две сопряженные двойные связи, например, сопряженный диен, такой как изопрен.

В настоящем описании под выражением «эластомер» или «эластомеры» понимают любой полимер или композицию полимеров, соответствующие определению, приведенному в стандарте ASTM D 1566. Эти выражения могут быть применены взаимозаменяемо с выражением «каучук» («каучуки»).

Под выражением «замещение» понимают замещение, по меньшей мере, одного атома водорода или заместителя в составе химического соединения.

Если речь идет о полимерах и/или эластомерах, упомянутых в настоящем описании, под выражениями «отвержденный», «вулканизированный» или «сшитый» понимают осуществленную химическую реакцию, включающую образование связей, например, в ходе роста цепи, или образование сшивок между цепочками полимеров, включающих полимер или эластомер, до такой степени, что эластомер, подверженный такому процессу, может обеспечить необходимые функциональные свойства в связи с осуществлением реакции отверждения, когда шину начнут применять. В целях настоящего изобретения, абсолютное завершение таких реакций отверждения не требуется для того, чтобы эластомерсодержащая композиция считалась «отвержденной», «вулканизированной» или «сшитой». Например, в целях настоящего изобретения, шина, включающая внутреннюю облицовочную композицию в соответствии с настоящим изобретением, считается вулканизированной в достаточной степени, когда шина, компонентом которой является указанная композиция, проходит необходимые испытания в соответствии со спецификацией конечного продукта во время и после окончания производства и ведет себя надлежащим образом при использовании в транспортном средстве. Более того, композиция считается в удовлетворительной степени, достаточной степени или, по существу, отвержденной, вулканизированной или сшитой, если шину можно начать использовать даже при условии, что отверждение в течение дополнительного промежутка времени позволило бы создать большее количество сшивок.

Динамически вулканизированный сплав (ДВС)

Настоящее изобретение направлено на термопластичную эластомерную композицию, которую динамически вулканизировали, и ее можно называть динамически вулканизированным сплавом (ДВС). Композиция содержит как первичный эластомер, так и первичную термопластичную смолу. Массовое отношение первичного эластомера к термопластичной смоле составляет в диапазоне от примерно 55:45 до 80:20, предпочтительно, от примерно 60:40 до примерно 75:25, более предпочтительно, от примерно 65:35 до примерно 70:30. В общем, под выражением «динамическая вулканизация» понимают способ вулканизации, в котором термопластичную смолу и, по меньшей мере, одну способную к вулканизации смолу смешивают при условиях высокого сдвигового усилия и повышенной температуры в присутствии вулканизирующего агента или вулканизирующей системы для каучука (каучуков). В результате, каучук одновременно сшивают и диспергируют в виде частиц, предпочтительно, в форме микрогеля, в смоле, которая образует непрерывную матрицу или присутствует в виде непрерывной матрицы. Получаемую композицию в данной области техники называют «динамически вулканизированным сплавом» или «ДВС». Как правило, динамическую вулканизацию осуществляют путем смешивания ингредиентов при температуре, которая равна температуре отверждения каучука или превышает ее, и при температуре плавления смолы или более высокой температуре. Уникальной особенностью динамически вулканизированной или отвержденной композиции является то, что, невзирая на отверждение смолы, композицию можно обрабатывать и перерабатывать традиционными методиками обработки термопластиков. Оскребки и брызги можно также использовать и перерабатывать. В типичном способе динамической вулканизации добавление отвердителя изменяют таким образом, чтобы, по существу, одновременно смешивать и вулканизировать или сшивать, по меньшей мере, один из способных к вулканизации компонентов в композиции, включающей, по меньшей мере, один способный к вулканизации каучук, эластомер или полимер и, по меньшей мере, один неспособный к вулканизации полимер или смолу с использованием вулканизирующего агента (агентов) по отношению к, по меньшей мере, одному способному к вулканизации компоненту. Однако процесс динамической вулканизации можно модифицировать, как описано ниже, с целью достижения дополнительных преимуществ.

Будет признано, что способный к вулканизации каучук, как правило, первый каучук, будет вулканизирован, по меньшей мере, на 50% от максимально достижимой степени отверждения, в зависимости от вулканизирующей системы, продолжительности и температуры, и, обычно, степень отверждения каучука будет превышать 50% от максимальной степени отверждения. Поскольку второй каучук также может включать способный к вулканизации каучук, если такой второй каучук вулканизируют, он также будет, как правило, вулканизирован, по меньшей мере, на 50% от максимально достижимой степени отверждения, в зависимости от отвердителя или вулканизирующей системы, продолжительности и температуры обработки. В качестве альтернативы, второй каучук также может быть привитым, сшитым и/или связанным с полиамидной смолой с использованием отвердителей или без таковых, таким образом, что его степень отверждения не будет являться ограничивающим фактором, при условии, что он достаточно хорошо диспергирован при достаточно малом размере частиц, чтобы обеспечить свойства, желательные для целевого способа применения композиции. Напротив, может быть желательно вулканизировать частицы каучука в меньшей степени по сравнению с максимально достижимой для данного каучука, чтобы гибкость каучукового компонента (компонентов), измеряемая, например, как модуль Юнга, находилась на подходящем уровне для конечного целевого способа применения композиции, например, в качестве внутренней облицовки шины или компонента шланга. Таким образом, может быть желательным поддержание степени отверждения каучука (каучуков), применяемых в композиции, на уровне примерно 95% или менее от максимально достижимой для данных каучуков степени отверждения, что описано выше.

Эластомер

Настоящее изобретение включает, по меньшей мере, один каучук; предпочтительно, каучук бутилового типа или изобутилен-содержащий каучук. Изобутилен-содержащий каучук может быть галогенированным; галогенированный каучук определяют как каучук, содержащий по меньшей мере примерно 0,1 мольн.% галогена, например, галогена, выбранного из группы, включающей бром, хлор и йод. Предпочтительные каучуки, подходящие для данного настоящего изобретения, включают гомополимеры или сополимеры на основе изобутилена. Такие полимеры можно охарактеризовать как статистические сополимеры звеньев на основе C4-12изомоноолефинов, например, звеньев на основе изобутилена и звеньев по меньшей мере одного другого способного к полимеризации вещества. В одном из предпочтительных вариантов галогенированный сополимер на основе изобутилена представляет собой каучук бутилового типа или разветвленный каучук бутилового типа, конкретно бромированные версии этих эластомеров.

Бутиловые каучуки обычно готовят по реакции смеси мономеров, содержащей по меньшей мере следующие компоненты: (1) C4-12 изоолефиновый мономерный компонент, предпочтительно, C4-C7 изоолефиновый мономерный компонент, например, изобутилен, и (2) полиолефиновый мономерный компонент. Изоолефин составляет от 70 до 99,5 мас.% от общего содержания мономеров в смеси в одном из предпочтительных вариантов, и от 85 до 99,5 мас.% в другом предпочтительном варианте. Полиолефиновый компонент присутствует в смеси мономеров в количестве от 30 до 0,5 мас.% в одном из предпочтительных вариантов, и от 15 до 0,5 мас.% в другом предпочтительном варианте. В еще одном предпочтительном варианте полиолефин составляет от 8 до 0,5 мас.% мономерной смеси. Изоолефин предпочтительно представляет собой C4-12 соединение, не ограничивающие объем настоящего изобретения примеры которого представляют собой такие соединения, как изобутилен, изобутен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен, 1-бутен, 2-бутен, метилвиниловый эфир, индол, винилтриметилсилан, гексен и 4-метил-1-пентен. Полиолефин представляет собой C4-14полиолефин, например, изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, мирцен, 6,6-диметилфульвен, гексадиен, циклопентадиен и пиперилен. Другие способные к полимеризации мономеры, например, стирол и дихлорстирол, также подходят для гомополимеризации или сополимеризации в бутиловые каучуки. Один из предпочтительных вариантов бутилового каучука, подходящего для использования в настоящем изобретении, получают по реакции изобутилена в количестве от 95 до 99,5 мас.% с изопреном в количестве от 0,5 до 8 мас.%, или изопреном в количестве от 0,5 до 5,0 мас.% в другом предпочтительном варианте.

Галогенированный бутиловый каучук получают галогенированием полученного бутилового каучука, описанного выше. Галогенирование можно проводить любым способом, и настоящее изобретение не ограничено конкретным способом галогенирования. В одном из предпочтительных вариантов, бутиловый каучук галогенируют в гексановом растворителе при температуре от 4 до 60°C с использованием брома (Br2) или хлора (Cl2) в качестве галогенирующего агента. Можно также применять галогенированный бутиловый каучук, подвергнутый пост-обработке. Галогенированный бутиловый каучук обычно имеет вязкость по Муни, составляющую от примерно 20 до примерно 70 (ML 1+8 при 125°C); например, от примерно 25 до примерно 55 в другом предпочтительном варианте. Содержание галогена обычно составляет от примерно 0,1 до 10 мас.%, в расчете на массу галогенированного бутилового каучука; например, от примерно 0,5 до 5 мас.%; альтернативно, от примерно 0,8 до примерно 2,5 мас.%; например, от примерно 1 до примерно 2 мас.%.

Другим подходящим предпочтительным вариантом бутилового каучука является разветвленный или «звездообразно-разветвленный» бутиловый каучук. В одном из предпочтительных вариантов «звездообразно-разветвленный» бутиловый каучук (ЗРБ) представляет собой композицию, включающую бутиловый каучук и полидиен или блок-сополимер. Полидиены, блок-сополимер или разветвляющие агенты (далее в настоящем описании их называют полидиенами) обычно имеют катионную реакционно-способную группу и присутствуют во время полимеризации бутилового или галогенированного бутилового каучука, или их можно смешивать с бутиловым каучуком с получением ЗРБ. Разветвляющий агент или полидиен может представлять собой любой подходящий разветвляющий агент, и настоящее изобретение не ограничено типом полидиена или разветвляющего агента, применяемого для получения ЗРБ.

Используемый ЗРБ может быть галогенированным. В одном из предпочтительных вариантов галогенированный звездообразно-разветвленный бутиловый каучук (ГЗРБ) включает бутиловый каучук, галогенированный или не галогенированный, а также полидиен или блок-сополимер, галогенированный или не галогенированный. В одном из предпочтительных вариантов ГЗРБ обычно представляет собой композицию, включающую галогенированный бутиловый каучук, описанный выше, и сополимер полидиена и частично гидрированного полидиена, выбранного из группы, включающей стирол, полибутадиен, полиизопрен, полипиперилен, природный каучук, стирол-бутадиеновый каучук, этилен-пропилен-диеновый каучук, стирол-бутадиен-стирольный и стирол-изопрен-стирольный блок-сополимеры. Полидиены могут присутствовать, в расчете на общее содержание мономера, обычно в количестве более чем примерно 0,3 мас.%, альтернативно примерно от 0,3 до 3 мас.%, или от примерно 0,4 до 2,7 мас.%.

Другими подходящими бутиловыми каучуками являются изоолефин/стирольные сополимеры. Такие сополимеры включают такие же C4-C12изоолефины как перечисленные выше при описании бутилового каучука. Желательные стирольные мономеры в изоолефиновом сополимере включают стирол, метилстирол, хлорстирол, метоксистирол, индол и производные индола, а также комбинации перечисленного. Одним из конкретных особенно подходящих изоолефин/стирольных сополимеров является статистический сополимер, включающий C4-C12изоолефин, наиболее предпочтительно, C4-C7изоолефин, включающий изобутилен и алкилстирол. Алкилстирол может представлять собой орто-, мета- или пара-алкилзамещенный стирол. В одном предпочтительном варианте, алкилстирол представляет собой пара-алкилстирол, включающий, по меньшей мере, 80%, более предпочтительно, по меньшей мере, 90% по массе пара-изомера. Сополимер может быть галогенированным любым галогеном, предпочтительно, хлором или бромом, наиболее предпочтительно, бромом. Сополимер может также включать функционализированные сополимеры, в которых, по меньшей мере, некоторые алкильные замещающие группы, входящие в состав стирольных мономерных звеньев, содержат бензильные галогеновые или другие функциональные группы, дополнительно описанные ниже. Эти сополимеры в настоящем описании называют «изоолефиновыми сополимерами, включающими галогеналкилстирол», или просто «изоолефиновый сополимер». Алкильные заместители стирола выбирают из C1-C7алканов и C2-C7алкенов. Особенно подходящим алкилстиролом является метилстирол.

Наиболее подходящими из таких сополимеров изоолефина/алкилстирола являются сополимеры изобутилена/пара-метилстирола, которые содержат от 0,5 до 20 мольн.% пара-метилстирола, причем до 60 мольн.% метильных замещающих групп, присутствующих в бензильном кольце, содержат атом брома или хлора, предпочтительно атом брома (пара-бромметилстирол), а также функционализированные кислотными или сложноэфирными группами версии перечисленного, в которых атом галогена замещен малеиновым ангидридом или функциональной группой акриловой или метакриловой кислоты. Эти сополимеры называют галогенированным поли(изобутилен-пара-метилстиролом) или бромированным поли(изобутилен-пара-метилстиролом) (БИМС). Эти функционализированные полимеры предпочтительно имеют по существу однородное распределение состава, например, такое, что по меньшей мере 95 мас.% полимера имеет содержание пара-алкилстирола, не отклоняющееся более чем на 10% от среднего содержания пара-алкилстирола в полимере. Более предпочтительно полимеры также характеризуются узким распределением молекулярной массы (Mw/Mn), составляющим менее 5, более предпочтительно менее 2,5, предпочтительная средневязкостная молекулярная масса составляет от примерно 200000 до примерно 2000000, а предпочтительная среднечисленная молекулярная масса составляет от примерно 25000 до примерно 750000, что определяют на основании данных гельпроникающей хроматографии (ГПХ).

Предпочтительные галогенированные поли(изобутилен-пара-метилстирольные) полимеры представляют собой бромированные полимеры, которые в общем содержат от примерно 0,1 до примерно 5 мас.% бромметильных групп. В еще одном предпочтительном варианте содержание бромметильных групп составляет от примерно 0,2 до примерно 2,5 мас.%. Иными словами, предпочтительные сополимеры содержат от примерно 0,05 до примерно 2,5 мольн.% брома, в расчете на массу полимера, более предпочтительно от примерно 0,1 до примерно 1,25 мольн.% брома, и по существу не содержат галогена в кольце или в основной цепи полимера. В одном из предпочтительных вариантов сополимер представляет собой сополимер звеньев на основе C4-7изомоноолефина, звеньев на основе пара-метилстирола и звеньев на основе пара-галогенметилстирола, причем звенья пара-галогенметилстирола присутствуют в сополимере в количестве от примерно 0,4 до примерно 1 мольн.%, в расчете на сополимер. В другом предпочтительном варианте пара-галогенметилстирол представляет собой пара-бромметилстирол. Вязкость по Муни (1+8, 125°C, ASTM D1646 модифицированный) составляет от примерно 30 до примерно 60 единиц Муни.

Дополнительные эластомеры

Необязательно в комбинации с галогенированным основным эластомером можно применять другие каучуки или эластомеры. Такой необязательный каучуковый компонент включает каучуки с высоким содержанием диена и их гидраты. Каучуки с высоким содержанием диена или эластомеры также называют каучуками, содержащими мономер с высоким содержанием диенов. Обычно это каучук, включающий по меньшей мере 50 мольн.% C4-12 диенового мономера, обычно по меньшей мере примерно от 60 до примерно 100 мольн.%; более предпочтительно по меньшей мере примерно от 70 до примерно 100 мольн.%; более предпочтительно от примерно 80 до примерно 100 мольн.%. Подходящие каучуки на основе высокодиеновых мономеров включают гомополимеры и сополимеры олефинов или изоолефинов и полиолефинов, или гомополимеры полиолефинов. Обычно другие необязательно входящие в состав каучуки, подходящие для настоящего изобретения, включают, например, природный каучук (ПК), изопреновый каучук (ИК), эпоксилированный природный каучук, стирол-бутадиеновый каучук (СБК), полибутадиеновый каучук (БК) (включая БК с высоким содержанием цис-изомеров и с низким содержанием цис-изомеров), нитрильный бутадиеновый каучук (НБК), гидрированный НБК, гидрированный СБК, олефиновые каучуки (например, этилен-пропиленовые каучуки (включая ЭПДМ и ЭПМ)), модифицированные малеиновой кислотой этилен-пропиленовые каучуки (М-ЭПМ), сополимеры изобутилена и ароматического винила или диенового мономера, акриловые каучуки (АК), иономеры, другие галогенсодержащие каучуки (например, хлоропреновые каучуки (ХК), гидриновые каучуки (ХГК), хлорсульфонированные полиэтилены (ХСМ), хлорированные полиэтилены (ХМ), модифицированные малеиновой кислотой хлорированные полиэтилены (М-ХМ), силиконовые каучуки (например, метилвинилсиликоновые каучуки, диметилсиликоновые каучуки, метилфенилвинилсиликоновые каучуки), серусодержащие каучуки (например, полисульфидные каучуки), фторированные каучуки (например, винилиденфторидные каучуки, фторсодержащие каучуки на основе винилового эфира, тетрафторэтилен-пропиленовые каучуки, фторсодержащие силиконовые каучуки, фторсодержащие фосфагеновые каучуки), термопластичные эластомеры (например, стиролсодержащие эластомеры, олефиновые эластомеры, сложноэфирные эластомеры, уретановые эластомеры или полиамидные эластомеры), а также их смеси.

Предпочтительные примеры каучуков на основе высокодиеновых мономеров включают полиизопрен, полибутадиеновый каучук, стирол-бутадиеновый каучук, природный каучук, хлоропреновый каучук, акрилонитрил-бутадиеновый каучук и подобные, которые можно применять по отдельности или в виде комбинаций и смесей.

Для улучшения низкотемпературных свойств всей композиции может быть выгодным применять дополнительный компонент каучука, который более эффективен для снижения низкотемпературного модуля по сравнению с БИМСМ. Предпочтительно дополнительный каучук основан на функционализированных каучуках, имеющих низкие температуры стеклования Тс, предпочтительно менее чем -30°C. Низкая Тс вносит вклад в сниженный модуль (повышенная мягкость) дополнительного каучука при использовании продуктов, содержащих такие каучуки, при низких температурах, например, при использовании внутренней облицовки шин при температуре примерно -20°C или менее. Подходящие функциональные заместители включают малеиновый ангидрид, ациллактам или другие, которые могут легко реагировать с аминовыми группами, присутствующими в полиамидах. Присутствие реакционно-способных функциональных групп в таких каучуках дополнительно промотирует сочетание путем реакции между дополнительным каучуком и полиамидом, что приводит к диспергированию частиц каучука малого размера в полиамидной матрице, причем средний размер частиц составляет примерно 1 мкм или менее; предпочтительно менее чем примерно 0,5 мкм. Дополнительный каучук, диспергированный в полиамидной матрице в виде мелких частиц, как указано, может необязательно быть вулканизированным или сшитым, частично, по существу или полностью, как описано в отношении галогенированного или БИМСМ эластомеров. Такое сшивание можно осуществить в процессе диспергирования дополнительного каучука в полиамидной матрице с применением того же способа динамической вулканизации, который применяли для галогенированного эластомерного компонента. Если применяют динамическую вулканизацию, также необходимо диспергировать подходящий вулканизирующий агент или вулканизирующую систему в дополнительном каучуке, чтобы обеспечить вулканизацию во время смешивания и диспергирования каучука. Альтернативно, если дополнительный каучук способен подвергаться термическому сшиванию, его можно вулканизировать путем подачи достаточного количества тепла, или во время смешивания и диспергирования, как это делали при динамической вулканизации, или после диспергирования в виде мелких частиц путем подачи достаточного количества тепла с целью осуществления такого сшивания после диспергирования. В любом случае предпочтительно, чтобы дополнительный каучук был диспергирован в полиамидной матрице в виде мелких частиц, имеющих средний размер от примерно 0,1 до примерно 1 мкм; например, от примерно 0,1 до примерно 0,75 мкм; или от примерно 0,1 до примерно 0,5 мкм.

Дополнительные полимеры могут также выступать в качестве агентов, улучшающих совместимость, и они могут включать этиленненасыщенные нитрил-сопряженные сополимерные каучуки на основе диена с высокой степенью насыщения (ВНБК), эпоксилированные природные каучуки (ЭПК), НБК, гидриновые каучуки, акрильные каучуки и смеси перечисленного. Другие сочетающие добавки включают сополимеры, например, имеющие одну из следующих структур или обе из них: структуру термопластичной смолы и полимерного каучука, или структуру сополимера, включающего эпоксидную группу, карбонильную группу, галогеновую группу, аминовую группу, малеинированную группу, оксазолиновую группу, гидроксильную группу и т.д., способные вступать в реакцию с термопластичной смолой или полимерным каучуком. Дополнительный каучук может быть выбран на основании типа термопластичной полимерной смолы и полимерного каучука, которые предполагается смешивать. Такие подходящие дополнительные каучуки включают каучуки, привитые малеиновым ангидридом, например, привитой малеиновым ангидридом акрилонитрилбутадиенстирол, привитой малеиновым ангидридом этилен-пропилен-диеновый каучук, привитой малеиновым ангидридом стиролэтилен/бутадиенстирол и подобные, а также малеинированные этиленовые сополимерные каучуки, например, малеинированный этиленпропилен (ЭПМ), малеинированный этиленбутен, малеинированный этиленгексен, малеинированный этиленоктен, малеинированный этилендецен, малеинированный этиленпропилендиен, малеинированный этиленвинилацетат, малеинированный этиленметилакрилат, малеинированный этиленэтилакрилат, малеинированную этиленакриловую кислоту и подобные, а также смеси перечисленного. Также потенциально подходящие каучуки включают ЭПДМ/стирол, ЭПДМ/акрилонитрильный привитой сополимер и модифицированные малеиновой кислотой формы перечисленного; сополимер стирола/малеиновой кислоты; реакционноспособную феноксильную термопластичную смолу; и смеси перечисленного.

Примеры подходящих предпочтительных функциональных групп, входящих в дополнительный каучук, включают соединения, содержащие карбонильные связи, например, карбоновые кислоты, сложные эфиры карбоновых кислот, ангидриды кислот, сложные диэфиры, соли, амиды и имиды. Можно также применять ароматические винильные соединения, способные к гидролизу ненасыщенные силановые соединения, насыщенные галогенированные углеводороды и ненасыщенные галогенированные углеводороды. Примеры особенно предпочтительных функциональных групп включают, но не ограничены перечисленным, малеиновый ангидрид, цитраконовый ангидрид, 2-метилмалеиновый ангидрид, 2-хлормалеиновый ангидрид, 2,3-диметилмалеиновый ангидрид, бицикло[2,2,1]-5-гептен-2,3-дикарбоновый ангидрид, 4-метил-4-циклогексен-1,2-дикарбоновый ангидрид, акриловую кислоту, метакриловую кислоту, малеиновую кислоту, фумаровую кислоту, итаконовую кислоту, цитраконовую кислоту, мезаконовую кислоту, кротоновую кислоту, ангидрид бицикло(2.2.2)окт-5-ен-2,3-дикарбоновой кислоты, ангидрид 1,2,3,4,5,8,9,10-октагидронафталин-2,3-дикарбоновой кислоты, 2-окса-1,3-дикетоспиро(4.4)нон-7-ен, ангидрид бицикло(2.2.1)гепт-5-ен-2,3-дикарбоновой кислоты, малеопимаровую кислоту, тетрагидрофталевый ангидрид, ангидрид норборн-5-ен-2,3-дикарбоновой кислоты, надикангидрид, метилнадикангидрид, гимикангидрид, метилгимикангидрид и ангидрид х-метил-бицикло(2.2.1)гепт-5-ен-2,3-дикарбоновой кислоты (ХМНА).

С помощью второго каучука можно увеличить общее содержание каучука, включая как БИМСМ каучук и, по меньшей мере, один дополнительный каучук, в термопластичной эластомерной композиции, при сохранении желаемой морфологии, включая диспергирование частиц каучуковых компонентов малого размера в полиамидной матрице. Увеличение максимального содержания каучука может быт реализованно, конкретно, для обеспечения ограниченной коалесценции частиц БИМСМ в присутствии несмешиваемого с ним дополнительного каучука. Более того, при поддержании низкой или незначительной концентрации дополнительного каучука можно избежать необходимости в отверждении или вулканизации дополнительного каучука с целью, по существу, недопущения или предотвращения его коалесценции. Это действительно так, поскольку дополнительный каучук реакционноспособен в присутствии и вступает в реакцию с полиамидом, и становится, по существу, иммобилизованным. В отсутствие необходимости в добавлении отверждающих добавок в дополнительный каучук, отпадает и необходимость в предварительном смешивании или компаундировании дополнительного каучука с отверждающими добавками (хотя добавки можно необязательно добавить, и динамически вулканизировать дополнительный каучук по той же технологии, что и БИМСМ), и прямое добавление дополнительного каучука в смешивающий экструдер становится оправданным в ходе экструзионного смешивания; дополнительный каучук, предпочтительно, обеспечивают в форме гранул. Более того, поскольку большинство функционализированных каучуков, например, малеинированные этиленовые сополимерные каучуки и каучуки, привитые малеиновым ангидридом, имеют довольно высокую проницаемость, желательно поддерживать концентрацию дополнительного каучука на низком уровне, как правило, не более 20 мас.%, предпочтительно, от примерно 1 до примерно 20 мас.%, более предпочтительно, от примерно 1 до примерно 10 мас.% или менее, в расчете на общую массу всей композиции. Содержание дополнительного функционализированного улучшающего совместимость каучука, добавляемого в композицию, как правило, составляет не более примерно 20 мас.%, предпочтительно, менее чем примерно 10 мас.%, обычно, от примерно 0,5 до примерно 20 мас.%, например, от примерно 5 до примерно 15 мас.%, например, от примерно 7,5 до примерно 12,5 мас %.

Термопластичная смола

В целях настоящего изобретения, подходящую термопластичную смолу определяют как любой термопластичный гомополимер, сополимер или смесь перечисленного, имеющие модуль Юнга, составляющий более чем 500 МПа и, предпочтительно, коэффициент воздухонепроницаемости менее 60*10-12 см3*см/см2*с*см рт.ст. (при 30°C) и, предпочтительно, температуру плавления, составляющую от примерно 170 до примерно 230°C, включая, но не ограничиваясь перечисленным, одно или более из следующих соединений:

а) полиамидные смолы: нейлон 6 (Н6), нейлон 66 (Н66), нейлон 46 (Н46), нейлон 11 (Н11), нейлон 12 (Н12), нейлон 6,10 (Н610), нейлон 6,12 (Н612), нейлон 6/66 сополимер (Н6/66), нейлон 6/66/610 (Н6/66/610), нейлон МХД6 (МХД6), нейлон 6Т (Н6Т), нейлон 6/6Т сополимер, нейлон 66/ПП сополимер, нейлон 66/ППС сополимер;

б) полиэфирные смолы: полибутилентерефталат (ПБТ), полиэтилентерефталат (ПЭТ), полиэтилен изофталат (ПЭИ), сополимер ПЭТ/ПЭИ, полиакрилат (ПАК), полибутилен нафталат (ПБН), жидкий кристаллический полиэфир, сополимер полиоксалкилендиимиддикислоты и полибутираттерефталата и другие ароматические полиэфиры;

в) полинитрильные смолы: полиакрилонитрил (ПАН), полиметакрилонитрил, сополимеры акрилонитрила со стиролом (САН), сополимеры метакрилонитрила со стиролом, сополимеры метакрилонитрила, стирола и бутадиена;

г) полиметакрилатные смолы: полиметилметакрилат, полиэтилакрилат;

д) поливиниловые смолы: этиленвинилацетат (ЭВА), поливиниловый спирт (ПВС), этиленвиниловый спирт (ЭВОН), сополимер винилового спирта и этилена (ЭВОА), поливинилиденхлорид (ПВДХ), поливинилхлорид (ПВХ), сополимер поливинила с поливинилиденом, сополимер поливинилиденхлорида с метакрилатом;

е) целлюлозные смолы: ацетат целлюлозы, ацетат-бутират целлюлозы;

ж) фторированные смолы: поливинилиденфторид (ПВДФ), поливинилфторид (ПВФ), полихлорфторэтилен (ПХФЭ), сополимер тетрафторэтилена с этиленом (ЭТФЭ);

з) полиимидные смолы: ароматические полиимиды;

и) полисульфоны;

к) полиацетали;

л) полиацетоны;

м) полифениленоксид и полифениленсульфид;

н) сополимер стирола с малеиновым ангидридом;

о) ароматические поликетоны;

п) смеси любого из компонентов с а) по о) включительно, а также смеси любой из иллюстративной или приведенной в качестве примера термопластичной смолы с каждым из компонентов с а) по о) включительно.

Для целей настоящего изобретения, данное определение термопластичной смолы не включает полимеры олефинов, например, полиэтилен и полипропилен.

Предпочтительные термопластичные смолы включают полиамидные смолы и смеси перечисленного; особенно предпочтительные смолы включают нейлон 6, сополимерный нейлон 6/66, нейлон 11, нейлон 12, нейлон 610, нейлон 612 и их смеси. В соответствии с одним из альтернативных предпочтительных вариантов настоящего изобретения, термопластичную эластомерную композицию можно составлять с применением термопластичного смолистого компонента, причем нейлоновый смолистый компонент включает нейлон 11 или нейлон 12, а также сополимер нейлон 6/66 в соотношении (по массе), составляющем в композиции от примерно 10/90 до примерно 90/10; предпочтительно от примерно 30/70 до примерно 85/15. Такая термопластичная эластомерная композиция на основе смешанных смол может обеспечивать превосходную долговечность и внешний вид, например, вулканизированной поверхности внутренней облицовки шины, а также превосходные свойства в отношении воздухопроницаемости, а кроме того, они могут обеспечивать хороший баланс этих свойств.

Другие компоненты

Поскольку термопластичная смола и эластомер существенно различаются по растворимости, полезным для улучшения совместимости этих полимеров может быть компонент, повышающий совместимость. Далее, не желая ограничиваться теорией, тонкоизмельченные дисперсии каучука в композициях по некоторым предпочтительным вариантам могут образовываться частично в результате химической реакции (реакций) между, например, бензильным бромом, присутствующим в БИМС, или аллильным галогеном, имеющимся в галогенированном бутильном каучуке, и терминальными амино-группами термопластичных полиамидов, которые протекают на границе фаз между диспергированными частицами каучука и термопластиком, которые образуются в процессе смешивания, и, возможно, путем модифицирования, конкретно снижения поверхностного натяжения между каучуком и компонентами термопластичной смолы. Протекание межфазных реакций во время смешивания и одновременная реакция между двумя несмешивающимися полимерами может помочь избежать коалесценции мелких диспергированных частиц каучуковой фазы, что приводит к получению особенно мелких дисперсий каучуковой фазы. В то же время, благодаря межфазной устойчивости этих несмешивающихся, но совмещенных в результате реакции систем, затрудняется фазовая инверсия компонента полимерной смеси, имеющего более низкую вязкость, но присутствующего в более высокой концентрации, то есть фазы каучука, за счет стабилизирующего влияния межфазного совмещения.

Подходящие компоненты для повышения совместимости включают ненасыщенные по этиленовой связи сопряженные по нитрильной группе сополимерные каучуки на основе диена с высокой степенью насыщения (ВНБК), эпоксилированные природные каучуки (ЭПК), акриловые каучуки и смеси перечисленного, а также сополимеры, имеющие такую же структуру, как и термопластичная смола или эластомерный полимер, или структура сополимера содержит эпоксидную группу, карбонильную группу, галогеновую группу, аминовую группу, малеинированную группу, оксазолиновую группу или гидроксильную группу, способную реагировать с термопластичной смолой или эластомером. Другие соединения, применяемые для совмещения вязкости эластомера и термопластичных компонентов, включают полиамиды с низкой молекулярной массой, полимеры с привитым малеиновым ангидридом, имеющие молекулярную массу порядка 10000 или более, метакрилатные сополимеры, третичные амины и вторичные диамины. Примеры включают сополимеры этилакрилата с этиленом, содержащие привитые группы малеинового ангидрида (твердый смолистый материал, поставляется Mitsui-DuPont под маркой AR-201, имеет скорость потока расплава 7 г/10 мин, что измеряют в соответствии с JIS K6710) и бутилбензилсульфонамид (ББСА).

Содержание агента для повышения совместимости обычно составляет от примерно 0,5 до примерно 10 частей по массе; предпочтительно от примерно 3 до примерно 8 частей по массе, в расчете на 100 частей по массе от общего содержания эластомера. В качестве альтернативы, содержание агента для повышения совместимости обычно составляет примерно от 25 до 40 част./100 част. каучука.

Как уже обсуждалось, если количество агента повышения совместимости или пластификатора относительно высоко, он может мешать образованию пленки, а также приводить к образованию налета на гранулах ДВС во время хранения. Снижение количества агента повышения совместимости в ДВС входит в сферу действия настоящего изобретения, или путем применения другого материала, который не приводит к тем же проблемам, что и применение уже известных соединений, см. патентную заявку США 12/548797, поданную 27 августа 2009, или путем применения меньшего количества пластификатора (в мас.%) или с помощью способа обработки, подробно описанного в настоящем описании. В таком предпочтительном варианте, содержание агента для повышения совместимости, присутствующего во всей композиции составляет от 0,5 до 8 частей по массе в одном предпочтительном варианте, от 0,5 до 5 частей по массе в другом предпочтительном варианте, или от 0,5 до 4 частей по массе в еще одном предпочтительном варианте. Иными словами, в композициях со сниженным содержанием агента для повышения совместимости, содержание данного агента составляет не более 22,5 част./100 част. каучука, не более 20 част./100 част. каучука, не более 15 част./100 част. каучука, не более 10 част./100 част. каучука, или не более 5 част./100 част. каучука, и содержание агента для повышения совместимости может составлять 1 част./100 част. каучука, 2 част./100 част. каучука или до 5 част./100 част. каучука; его содержание может находиться в любом диапазоне, определенном любым из указанных выше максимальных содержаний и любым из минимальных содержаний.

В общем, полимерные композиции, например, используемые для производства шин, в конечном продукте находятся в сшитом состоянии. Сшивание или вулканизацию осуществляют путем введения вулканизирующих агентов и/или ускорителей; общая смесь таких агентов обычно называется вулканизирующей «системой». Вулканизирующую систему применяют в силу того, что для обеспечения выгоды обычно требуется более одного вулканизирующего агента, особенно, если применяют смесь каучука с высоким содержанием диенов и менее реакционно-способного эластомера.

В целях динамической вулканизации в присутствии термопластичной смолы для получения, например, слоя или пленки с очень малой проницаемостью, можно применять любую традиционную вулканизирующую систему, способную осуществлять вулканизацию насыщенных или ненасыщенных галогенированных полимеров, с целью вулканизации, по меньшей мере, эластомерного галогенированного сополимера C4-C7изомоноолефина и пара-алкилстирола. Из сферы действия настоящего изобретения конкретно исключены пероксидные вулканизирующие агенты, если присутствует одна или более термопластичная смола, поскольку, если они присутствуют в термопластичной смоле, они могут приводить к сшиванию данных смол друг с другом, что вызывает образование избыточно отвержденной нетермопластичной композиции. Сшивающие или вулканизирующие агенты включают по меньшей мере одно из таких веществ, как сера, оксид цинка, жирные кислоты и смеси перечисленного. Обычно полимерные композиции можно подвергать сшиванию путем добавления вулканизирующих агентов, например, серы, оксидов металлов (т.е. оксида цинка, ZnO), металлоорганических соединений, радикальных инициаторов и т.д., и путем нагревания композиции или смеси. Перечисленные ниже вещества являются обычными вулканизаторами, которые можно применять в настоящем изобретении: ZnO; CaO; MgO; Al2O3; CrO3; FeO; Fe2O3 и NiO. Эти оксиды металлов можно применять в сочетании с соответствующим стеаратным комплексом металла (например, стеаратами цинка, кальция, магния и алюминия), или со стеариновой кислотой, а также с соединением серы или алкилпероксидным соединением. Подходящие вулканизирующие системы для эластомерного галогенированного сополимерного компонента по настоящему изобретению включают оксид цинка в комбинации со стеаратом цинка или стеариновой кислотой и необязательно одним или более ускорителем или вулканизирующим агентом.

Укорители вулканизации включают амины, гуанидины, тиомочевины, тиазолы, тиурамы, сульфенамиды, сульфенимиды, тиокарбаматы, ксантаты и подобные вещества. Ускорение процесса вулканизации можно осуществлять путем добавления к композиции определенного количества ускорителя. Механизм ускоренной вулканизации каучуков включает комплексные взаимодействия между вулканизатором, ускорителем, активаторами и полимерами. В идеальном случае весь доступный вулканизатор потребляется при образовании эффективных сшивок, которые соединяют индивидуальные полимерные цепи друг с другом и повышают общую прочность полимерной матрицы. В данной области техники известны многочисленные ускорители. Вулканизаторы, ускорители и вулканизирующие системы, часть из которых подходит для применения с одним или более способных к сшиванию полимеров, хорошо известны в данной области техники.

Вулканизирующая система может быть диспергирована в подходящей концентрации в каучуковом компоненте, каучуковый компонент необязательно включает одно или более из следующих веществ: наполнитель, расширитель и/или пластификатор, путем, например, смешивания каучука и компонентов вулканизирующей системы на стадии процесса перед добавлением содержащей каучук композиции к термопластику с применением любого смесительного оборудования, обычно применяемого в каучуковой промышленности для такой цели, например, двухвальцовой мельницы для каучука, смесителя Бэнберри, смесительного экструдера и подобного оборудования. Такое смешивание обычно называют «ускорением» каучуковой композиции. Альтернативно каучуковую композицию можно ускорять на стадии смесительного экструдера перед проведением динамической вулканизации, хотя это трудно регулировать в промышленном практическом интегрированном процессе, и это менее желательно. Особенно предпочтительно, чтобы вулканизирующая система была диспергирована в каучуковой фазе, или в каучуковой композиции, также необязательно включающей один или более наполнителей, расширителей и других обычных составляющих, необходимых для предполагаемого конечного применения в изделии, перед добавлением каучука к термопластичной смоле (смолам) в смесительном оборудовании, в котором предполагается проводить динамическую вулканизацию. При осуществлении этого диспергирования предварительно компаундированная каучуковая композиция может подвергаться гранулированию для более эффективной подачи в оборудование для динамической вулканизации, предпочтительно в смесительный экструдер, как описано ниже.

В одном из предпочтительных вариантов настоящего изобретения по меньшей мере один вулканизирующий агент обычно присутствует в количестве от примерно 0,1 до примерно 15 частей/100 частей каучука, альтернативно от примерно 0,5 до примерно 10 частей/100 частей каучука.

Композиции, описанные в настоящем описании, могут содержать один или более наполнителей, например, карбонат кальция, глину, слюду, оксид кремния и силикаты, тальк, диоксид титана, крахмал и другие органические наполнители, например, древесную муку и сажу. Подходящие материалы наполнителей включают сажу, например, канальную сажу, печную сажу, термическую сажу, ацетиленовую сажу, ламповую сажу, модифицированную сажу, например, обработанную или покрытую оксидом кремния сажу и подобные вещества. Предпочтительна сажа армирующих сортов. Особенно подходящей маркой сажи является сажа Mitsubishi Carbon Black сорта МА600, ее также называют печной сажей среднего оттенка. Однако сажу, если ее вообще применяют, обычно вводят в количестве не более чем примерно 5 част./100 част. каучука; предпочтительно менее чем примерно 4 част./100 част., более предпочтительно менее чем примерно 3 част./100 част. каучука; наиболее предпочтительно менее чем примерно 2 част./100 част. каучука; например, примерно 1 част./100 част. каучука или менее, например, от примерно 0,1 до примерно 1,5 част./100 част. каучука; например, от примерно 0,25 до примерно 1,0 част./100 част. каучука. Альтернативно, подходящие композиции можно получать без применения сажи. Наполнитель может также включать другие армирующие или не армирующие материалы, например, оксид кремния, глину, карбонат кальция, тальк, диоксид титана и подобные вещества. Наполнитель может присутствовать в количестве от 0 до примерно 5 мас.% в расчете на каучук, присутствующий в композиции; например, от примерно 0,5 до примерно 4 мас.%, или от примерно 1,0 до примерно 3 мас.%, например, от примерно 1 до примерно 2 мас.%.

В составе воздухонепроницаемых композиций может присутствовать технологическое масло. Такие масла применяют в первую очередь для улучшения технологичности применения композиции во время получения слоя, например, смешивания, каландрирования и т.д. Обычно технологическое масло можно выбирать из парафиновых масел, ароматических масел, нафтеновых масел и полибутеновых масел. Каучуковые технологические масла также имеют стандартные наименования (ASTM) в зависимости от того, к какому классу масел они относятся - парафиновых, нафтеновых или ароматических углеводородных технологических масел. Тип применяемого технологического масла будет таким, который обычно используют в сопряжении с данным типом эластомерного компонента, и химики, квалифицированные в области приготовления каучуков, определят, какой тип масла следует применять совместно с конкретным каучуком в конкретном применении. В термопластичной эластомерной композиции масло может присутствовать в количестве от 0 до примерно 20 мас.% в расчете на массу всей композиции; предпочтительно масло не включают с целью максимального повышения воздухонепроницаемости композиции.

Предпочтительные компоненты полимера в качестве способного к вулканизации компонента (компонентов) включают галогенированные содержащие изобутилен сополимеры, например, галогенированный бутильный каучук, например, хлорированный бутильный каучук или бромированный бутильный каучук, а также бромированный сополимер изобутилена и пара-метилстирола (сополимер БИМС), а также термопластический полимер, например, нейлон или смесь различных нейлоновых полимеров. Особенно предпочтительно, чтобы динамически вулканизированные композиции по настоящему изобретению включали галогенированные каучуки в качестве компонента (компонентов) в виде дисперсных по существу полностью вулканизированных мелких частиц, распределенных в непрерывной матрице термопластичного полимера.

Поскольку выше были описаны компоненты, подходящие для применения в термопластичной эластомерной композиции по настоящему изобретению, нижеследующие разделы посвящены эффективным способам получения таких композиций.

Получение термопластичного эластомерного материала

Динамическую вулканизацию можно осуществлять в коммерческом оборудовании различных типов, которое обычно доступно в области получения каучуков и пластмасс, включая закрытые смесители Banbury®, вальцовые смесители и смешивающие экструдеры. Предпочтительным смешивающим устройством является двухшнековый экструдер с перекрещивающимися шнеками. Смешивание обычно осуществляют с применением таких времен и температур, чтобы диспергированные частицы каучука, конкретно первого каучукового компонента, подвергались диспергированию и вулканизации и/или взаимодействовали с термопластичной смолой в степени, необходимой для поддержания их стабильности, т.е. так, чтобы избежать коалесценции таких частиц до завершения смешивания композиции. Подходящий интервал температур динамической вулканизации обычно составляет примерно от температуры плавления смолы (смол) до менее чем примерно 300°C; например, температура может находиться в интервале от примерно температуры плавления матричной смолы (смол) до примерно 275°C; предпочтительно от примерно 230 до примерно 265°C; альтернативно от примерно 235 до примерно 260°C; например, от примерно 240 до примерно 260°C; например, от примерно 230 до примерно 250°C. Альтернативно динамическую вулканизацию проводят в интервале температур, который на величину от примерно 10 до примерно 50°C выше температуры плавления матричной смолы; более предпочтительно на величину от примерно 20 до примерно 40°C выше температуры плавления термопластичных смол, которые предпочтительно представляют собой полиамид или смешанную полиамидную термопластичную матрицу.

Другие способы снижения содержания пластификатора можно осуществить во время смешивания материалов друг с другом в смесителе. В одном предпочтительном варианте, в момент осуществления смешивания каучука и термопластичной смолы температура смешивания является достаточной для испарения некоторого количества пластификатора. В таком предпочтительном варианте, смеситель/экструдер оснащен средствами для барботирования испарившегося пластификатора с целью его удаления из смесителя.

В другом предпочтительном варианте, в композицию добавляют пластификатор, конкретно, ББСА, в количестве менее чем 5 мас.%, предпочтительно, 0 мас.%. С целью обеспечения соответствия вязкости эластомера и термопластичной смолы, в смеситель 10 вводят сверхкритическую текучую среду, см. фиг.1. Сверхкритическая текучая среда представляет собой соединение, для которого при заданных температуре и давлении нет различия между паровой и жидкой фазами; плотность сверхкритической текучей среды может меняться при изменении ее давления или температуры, см. фиг.2. В данном предпочтительном варианте газ 12, например, CO2, N2, H2, He или другой инертный газ, компримируют в компрессоре 14 таким образом, что газ преодолевает критическую термодинамическую точку и приобретает свойства как жидкости, так и газа. Что касается CO2, его сверхкритические температура и давление составляют соответственно 31°C и 7,38 МПа; сверхкритические температура и давление N2 составляют соответственно -147,1°C и 3,39 МПа. После перехода газа в сверхкритическое состояние, сверхкритический газ 16 вводят в смеситель 10, по меньшей мере, в одной точке ниже по потоку от горловины смесителя 18; смеситель 10 может иметь несколько или альтернативные точки подачи газа 16. Точная точка подачи газа 16 в смеситель 10 будет зависеть от состава ДВС и желаемых условий в смесителе 10. В смесителе 10 сверхкритический газ 16 растворяется в термопластичной смоле и выступает в роли жидкого пластификатора, снижая термопластичную вязкость и способствуя обеспечению желаемой морфологии эластомера и термопластичной смолы. После осуществления достаточного смешивания компонентов в смесителе 10, газ 16 удаляют с помощью расположенного ниже по потоку стравливающего клапана 20. ДВС выходит из смесителя 10, и его можно подвергнуть дальнейшей обработке с получением литой пленки, выдувной пленки, или сформовать с получением нитей и гранул с целью хранения и дальнейшего использования. На фиг.1 показан один из предпочтительных вариантов, в котором ДВС проходит через щелевую головку 22 и вальцы 24 с получением литой пленки из ДВС. Преимущество показанного способа заключается в объединении производства ДВС и получения пленки в один процесс. В предпочтительных вариантах, в которых из ДВС изготавливают гранулы, экструдированные нити ДВС пропускают через емкость с водой для охлаждения, а затем направляют через гранулятор.

Другой предпочтительный вариант, входящий в сферу действия настоящего изобретения, нацеленный на снижение содержания пластификатора в конечной пленке, заключается в смешивании композиции ДВС в соответствии с любым из указанных выше предпочтительных вариантов с использованием традиционного или относительно низкого количества пластификатора с последующим пропусканием материала ДВС через нагреватель с псевдоожиженным слоем. В области получения пластмасс известно, что нагреватели с псевдоожиженным слоем подходят для сушки материалов в виде мелких частиц. При пропускании гранул ДВС через нагреватель с псевдоожиженным слоем избыток пластификатора выступит на поверхности гранул и испарится оттуда.

В соответствии с настоящим изобретением, термопластичная эластомерная композиция, полученная таким образом, будет иметь относительно большее массовое содержание эластомера, образующего несплошную фазу, диспергированную в виде дисперсионной фазы (домена) в относительно меньшем массовом количестве матрицы термопластичной смолы, которая образует непрерывную фазу. Динамически вулканизированный каучуковый компонент, предпочтительно, диспергирован в термопластичной смоле в виде частиц малого размера, средний размер которых составляет от примерно 0,1 до примерно 1 мкм; например, от примерно 0,1 до примерно 0,75 мкм; или от примерно 0,1 до примерно 0,5 мкм. Размер частиц можно определить хорошо известными в данной области техники способами, включая атомно-силовую микроскопию (АСМ) в полуконтактном режиме.

Вследствие динамической вулканизации и образования термопластичной смолой непрерывной фазы в материале, его состав будет иметь как термопластические, так и эластомерные свойства, и его можно будет легко переработать с получением термопластичного материала.

Получение пленки

Любой из описанных выше предпочтительных вариантов композиции ДВС, смешанный при условиях процесса динамической вулканизации с получением ДВС, подходит для обработки с получением подходящей для применения пленки. В соответствии с одним предпочтительным вариантом настоящего изобретения, ДВС сначала формуют с образованием пленки, предпочтительно, толстой пленочной заготовки, а затем пропускают через пары вальцов с последовательно уменьшающимся зазором, после чего образуются пленки с желаемой конечной толщиной, см. фиг.3. Пленки, предпочтительно, получают сразу после смешивания композиции ДВС, то есть до осуществления какого-либо другого формования ДВС, такого как гранулирование.

Изначальную сформованную пленку можно получать путем изготовления заготовки из термопластичного эластомерного материала с помощью горячего прессования, спекания, плунжерной экструзии или экструзии, что показано на фиг.1. На фиг.3, термопластичный эластомерный материал пластифицируют в смесителе 30, пропускают через щелевую головку 32 с получением толстой пленки 34. Использование в экструдере головки с широкой фильерой 32 не приводит к большому падению давления, несмотря на то, что экструдируемый материал имеет высокую вязкость. В одном из предпочтительных вариантов настоящего изобретения, при использовании экструдера для получения толстой пленки 34, смеситель 30 может быть оснащен средствами для вакуумного удаления или барботирования испарившегося пластификатора.

Толстая пленка 34 имеет толщину поперечного сечения TI, составляющую от 10,0 до 0,1 мм, см. фиг.4; в качестве альтернативы, начальная толщина TI толстой пленки 34 попадает в любой из следующих диапазонов: от 5 до 0,1 мм, от 5 до 1 мм, или от 1 до 0,1 мм. Толстую пленку пропускают через набор вальцов 36, 36′, 36′′. Температуру вальцов выбирают с целью обеспечения желаемого уменьшения толщины пленки, и их можно нагревать необходимым образом, в зависимости как от уменьшения толщины, так и от состава пленки. Что касается, по меньшей мере, первого набора вальцов 36, их температура соответствует или превышает температуру плавления термопластичной смолы. Температура первого набора вальцов 36 не должна превышать температуру плавления термопластичной смолы более чем на 100°, во избежание деградации материала. При использовании более чем одного набора вальцов, температура каждого из наборов должна быть постоянной во всех наборах вальцов 36, 36′, 36′′, или может существовать градиент температуры по наборам вальцов 36, 36′, 36′′. Температуру последнего набора вальцов 36′′ можно выбрать таким образом, чтобы этот набор вальцов работал в качестве охлаждающего с целью охлаждения и обеспечения затвердевания выходящей термопластичной эластомерной пленки 38, причем пленку 38 можно быстро обернуть вокруг вальца для хранения или поместить в бобинодержатель без необходимости в дополнительном охлаждении.

Каждый из наборов вальцов характеризуется зазором между вальцами x. Зазор вальцов x можно регулировать традиционным способом для нагреваемых наборов вальцов. По мере выхода пленки 38 из зазора вальцов, толщина пленки TF будет становиться по существу равной зазору вальцов x; в силу некоторых эластичных характеристик пленки, ее толщина TF может немного увеличиваться после выхода пленки из зазора вальцов. При использовании нескольких наборов вальцов 36, 36′, 36′′, зазор вальцов x в каждом из наборов вальцов будет уменьшаться по ходу движения пленки. В альтернативном предпочтительном варианте, при постоянной ширине пленки, скорость вращения вальцов увеличивается по ходу движения пленки с обеспечением «вытяжки» пленки. В другом предпочтительном варианте, наборы вальцов могут иметь как уменьшающийся зазор x, так и увеличивающуюся скорость по ходу движения пленки.

Толщина пленки по мере ее прохождения через набор вальцов снижается, по меньшей мере, на 25% толщины поперечного сечения; альтернативно, толщина пленки снижается, по меньшей мере, на 40%, по меньшей мере, на 50%, по меньшей мере, на 60%, или, по меньшей мере, на 75%. Действительная физическая толщина конечной пленки определяется способом конечного применения пленки. В случае использования пленки в качестве барьерного материала в шине, например, в качестве внутренней облицовки, толщина конечной пленки составляет от 0,01 до 1,0 мм, или, альтернативно, попадает в любой из следующих диапазонов: от 0,01 до 0,05 мм, от 0,01 до 0,10 мм, от 0,01 до 0,5 мм, от 0,01 до 0,95 мм, от 0,05 до 1,0 мм, от 0,05 до 0,95 мм, или от 0,05 до 0,5 мм.

В другом предпочтительном варианте, на пути движения пленки могут присутствовать средства 40 для сбора всего улетучившегося пластификатора, высвобожденного при уменьшении толщины пленки. Уменьшение содержания или сбор пластификатора/агента улучшения совместимости является желательным.

В некоторых способах конечного применения ДВС желательно обеспечить на материале ДВС адгезивный слой. В проиллюстрированной конфигурации, последний валец оснащен средством 42 нанесения адгезивного материала на один из вальцов, причем пленку ламинируют совместно с адгезивным слоем; нанесение адгезивного покрытия можно подходящим образом обеспечивать на наборе вальцов при подаче адгезива. Настоящее изобретение не ограничено составом адгезива, и можно применять любой адгезив в жидком, полужидком или пластическом состоянии, который будет выступать в роли подходящего адгезива для склеивания термопластичного эластомерного материала и субстрата, на который предполагается наклеить термопластичный материал. Примеры подходящих адгезивов можно найти в патентных публикациях US 2008-0314491 и 12/838076, поданной 16 июля 2010 г.

Термопластичная эластомерная композиция подходит для применения в качестве воздухонепроницаемого слоя, например, внутренней облицовки пневматической шины, камеры шины, компонента или слоя шланга, или воздушного рукава, или пневматической подушки. Более того, низкая проницаемость композиции подходит для ее применения совместно с текучими средами, отличными от газов, например, жидкостями, такими как вода, гидравлическая жидкость, тормозная жидкость, теплонесущая жидкость и т.д., при условии, что слой, находящийся в прямом контакте с текучей средой, имеет подходящую стойкость к воздействию используемой текучей среды.

Соответственно, настоящее изобретение обеспечивает следующие предпочтительные варианты:

А. Способ получения термопластичного эластомерного материала, причем термопластичный эластомер включает эластомер и термопластичную смолу, и эластомер и термопластичная смола присутствуют при массовом отношении в диапазоне от 55:45 до 80:20, способ включает введение сверхкритической текучей среды в термопластичный эластомерный материал во время смешивания данного материала в экструдере; и смешивание материала при таких условиях, что термопластичный эластомерный материал подвергается динамической вулканизации, причем эластомер образует несплошную фазу из мелких частиц, диспергированных в непрерывной фазе термопластичной смолы;

Б. Способ по п.А, в котором сверхкритическая текучая среда представляет собой инертный газ;

В. Способ по пунктам А или Б, в котором сверхкритическая текучая среда представляет собой CO2 или N2;

Г. Способ по пунктам А, Б или В, в котором давление в экструдере превышает критическое давление сверхкритической текучей среды;

Д. Способ по любому одному или комбинации пунктов с А по Г, в котором сверхкритическую текучую среду вводят в экструдер ниже по потоку от отверстия для подачи эластомера и термопластичной смолы;

Е. Способ по любому одному или комбинации пунктов с А по Д, в котором способ дополнительно включает удаление динамически вулканизированного материала из экструдера и непосредственное формование экструдированного динамически вулканизированного материала с получением пленки;

Ж. Способ по п.Е, который дополнительно включает пропускание пленки через, по меньшей мере, один набор вальцов, в ходе чего толщина поперечного сечения пленки уменьшается;

3. Способ по п.Ж, в котором толщина термопластичной эластомерной пленки перед уменьшением толщины ее поперечного сечения составляет от 0,1 до 10 мм;

И. Способ по п.Ж или З, в котором толщина поперечного сечения термопластичной эластомерной пленки при ее пропускании через, по меньшей мере, один набор горячих вальцов, уменьшается, по меньшей мере, на 50%;

К. Способ получения пленки из термопластичного эластомерного материала, который включает приготовление термопластичного эластомерного материала, причем термопластичный эластомер включает эластомер и термопластичную смолу, причем эластомер и термопластичная смола присутствуют при массовом отношении от 55:45 до 80:20; формование термопластичного эластомерного материала с получением пленки; пропускание пленки через, по меньшей мере, один набор вальцов, в ходе чего толщина поперечного сечения пленки уменьшается;

Л. Способ по п.К, в котором, по меньшей мере, один набор вальцов нагревают до температуры, которая соответствует или превышает температуру плавления термопластичной смолы;

М. Способ по п.К или Л, в котором в ходе или после приготовления термопластичного эластомерного материала содержание пластификатора в термопластичном эластомерном материале уменьшают;

Н. Способ по п.М, в котором содержание пластификатора уменьшают путем удаления всего пластификатора, который испарился в ходе или после приготовления термопластичного эластомерного материала;

О. Способ по п.М, в котором содержание пластификатора уменьшают таким образом, что композиция содержит меньше пластификатора в расчете на массу или количество частей на 100 частей каучука, чем обычно применяемое содержание пластификатора;

П. Способ по любому одному или любой комбинации пунктов с К по О, в котором после приготовления термопластичного эластомерного материала его пропускают через сушилку с псевдоожиженным слоем;

Р. Способ по любому одному или любой комбинации пунктов с К по П, в котором термопластичный эластомерный материал сначала формуют с получением пленки с помощью плунжерной экструзии, горячего прессования или спекания термопластичного эластомерного материала;

С. Способ по любому одному или любой комбинации пунктов с К по Р, в котором толщина термопластичной эластомерной пленки перед уменьшением ее толщины составляет от 0,1 до 10 мм;

Т. Способ по любому одному или любой комбинации пунктов с К по С, в котором толщину поперечного сечения термопластичной эластомерной пленки уменьшают, по меньшей мере, на 50% при ее пропускании через, по меньшей мере, один набор горячих вальцов;

У. Способ по любому одному или любой комбинации пунктов с К по Т, в котором уменьшенная толщина поперечного сечения термопластичной эластомерной пленки составляет в диапазоне от 0,01 до 0,95 мм;

Ф. Способ по любому одному или любой комбинации пунктов с К по У, в котором во время прохождения пленки через, по меньшей мере, один набор горячих вальцов на, по меньшей мере, одну лицевую поверхность пленки наносят слой адгезива;

X. Способ по любому одному или любой комбинации пунктов с А по Ф, в котором эластомер является производным C4-C12 изоолефиновых мономеров, а термопластичную смолу выбирают из группы, включающей полиамидные смолы, полиэфирные смолы, полинитрильные смолы, полиметакрилатные смолы, поливиниловые смолы, целлюлозные смолы, фторсодержащие смолы, полиимидные смолы, полисульфоны, полиацетали, полиацетоны, стиролмалеиновые ангидриды, ароматические поликетоны и смеси перечисленного;

Ц. Способ по любому одному или любой комбинации пунктов с А по X, в котором содержание пластификатора в термопластичном эластомерном материале составляет не более 22,5 част./100 част. каучука, не более 20 част./100 част. каучука, не более 15 част./100 част. каучука, не более 10 част./100 част. каучука, не более 5 част./100 част. каучука, примерно 0,1 част./100 част. каучука, по существу, 0 част./100 част. каучука (причем под выражением «по существу, 0» понимают величину менее 0,01 част./100 част. каучука), примерно 1 част./100 част. каучука, примерно 2 част./100 част. каучука, или любое значение, попадающее в диапазоны от 22,5 до 1, 2 или 5 част./100 част. каучука, от 20 до 1, 2 или 5 част./100 част. каучука, от 15 до 1, 2 или 5 част./100 част. каучука, от 10 до 1, 2 или 5 част./100 част. каучука, или от 5 до 1 част./100 част. каучука;

Ч. Пленка, полученная способом по любому одному или любой комбинации пунктов с А по Ц; и

Щ. Пленка по п.Ч, которую применяют в качестве барьерного слоя в многослойном изделии, таком как шланг, шина, камера для вулканизации шин, воздушный пузырь или пневматическая пружинная втулка.

Примеры

Для демонстрации применения сверхкритической текучей среды в качестве заместителя пластификатора в термопластичном эластомерном материале и для оценки полученной морфологии ДВС были подготовлены примеры. В компонентах, используемых в примерах, применяли следующие материалы:

Маточную смесь БИМС готовили путем смешивания ингредиентов в закрытом смесителе Banbury при такой температуре и в течение такого времени, которые не вызывали преждевременной вулканизации БИМС. Маточную смесь БИМС предварительно гранулировали в гарнуляторе. Маточные смеси полиамида предварительно смешивали с различными количествами пластификатора с целью приготовления термопластичных маточных смесей, см. таблицу 2.