Изобретение относится к гидравлическому оборудованию, в частности к обратным клапанам, используемым в различных гидравлических системах, к которым предъявлены требования стабильной герметичности в процессе всего срока эксплуатации.

Обратный клапан предназначен для свободного пропуска с минимальным гидравлическим сопротивлением потока рабочей среды только в одном направлении и не должен пропускать ее в обратном направлении, т.е. быть в достаточной степени герметичным. Важность функции обратных клапанов заключается в том, что они выполняют свою задачу как в режиме нормальной эксплуатации, например, в случае объединения напорных линий нескольких насосов в одну, на каждой из них устанавливается один или несколько обратных клапанов для защиты от давления работающего насоса остальных, так и в аварийных ситуациях, например, при аварийном падении давления на одном из участков трубопровода, на смежных участках давление сохраняется, что может привести к образованию обратного тока среды, недопустимого для нормальной работы системы и опасного для ее оборудования. Обратные клапаны изготавливаются как отдельно, так и встроенными в узлы и агрегаты.

Широко распространены обратные клапаны с различными запорно-регулирующими элементами, например, в виде шарика или конуса. Из области техники известно, что обычные гидравлические обратные клапаны состоят из корпуса, шарика и пружины.

Известен клапан обратный [SU №2177575, МПК F16K 15/04, опуб. 27.01.2001 г], взятый за прототип, содержащий корпус с седлом, входным и выходным отверстиями и основной камерой между ними, а также взаимодействующий с седлом запорный элемент, установленный в камере с минимальным радиальным зазором с направляющими дорожками, образованными в корпусе при пересечении поверхностей основной камеры и дополнительных камер, выполненных в корпусе, причем длина направляющих дорожек выполнена больше величины хода запорного элемента, а суммарная эффективная площадь сечений дополнительных камер равна площади сечения входного отверстия. Запорный элемент в данном клапане выполнен в виде металлического шарика.

В прототипе в исходном состоянии шарик под воздействием пружины плотно контактирует с седлом, обеспечивая герметичное разобщение выходного отверстия от входного отверстия. При подаче давления рабочей среды на вход и достижении его величины, достаточной для преодоления усилия пружины и возможного остаточного давления на выходе, шарик отодвигается по направляющим дорожкам - происходит пропускание потока рабочей среды по дополнительным камерам и далее через выходное отверстие в гидросистему. При уменьшении на входе давления рабочей среды до величины меньшей значения, необходимого для преодоления указанного суммарного усилия, шарик под воздействием пружины ускоренно садится на седло, обеспечивая герметичное разобщение входного отверстия от выходного.

Данное устройство имеет простую конструкцию. Однако, недостатком прототипа является относительно низкая надежность работы клапана вследствие возможности потери герметичности в месте прилегания шарика к седлу. Для обеспечения герметичности соединения контактной пары - металлического шарика с седлом клапана требуется обработка поверхностей притирочной пастой или суспензией, которая наносится на поверхность инструмента, - притира. Операция сводится к многократным относительным перемещениям притира и детали или обеих деталей контактной пары совместно с абразивным материалом. От квалификации и усердия слесаря зависит качество притирки, т.е. фактически степень герметичности притираемых поверхностей. При некачественном притирании контактной пары - «шарик-седло» в случае транспортных вибраций и ударов может произойти смещение (проворт) шарика, что приведет к уменьшению степени герметичности в месте сопряжения шарика с седлом клапана, вплоть до потери герметичности. Кроме этого недостатком известного клапана является также то, что рабочая среда проходит между витками сжатой пружины клапана, что увеличивает гидравлическое сопротивление потоку рабочей среды и ускоряет износ пружины, приводя к уменьшению ресурса и снижению надежности в работе клапанного узла. В прототипе гидросопротивление растет при открытии шарика. При повышении скорости потока пружина сжимается и уменьшается площадь проходного сечения для рабочего тела между витками пружины. Теоретически, при определенных условиях, при максимальном открытии шарика витки пружины могут схлопнуться и перекрыть клапан.

Задачей и техническим результатом, на достижение которого направлено заявляемое изобретение, является повышение надежности работы клапана путем обеспечения стабильной герметичности в процессе всего срока эксплуатации при многократных циклах срабатывания в условиях воздействия внешних факторов, включая случаи транспортных вибраций и ударов.

Технический результат достигается тем, что клапан обратный, содержащий корпус с седлом, входным и выходным отверстиями и основной камерой между ними, взаимодействующий с седлом запорный элемент, установленный в камере с минимальным радиальным зазором с направляющими дорожками, образованными в корпусе при пересечении поверхностей основной камеры и выполненных в корпусе дополнительных камер, причем длина направляющих дорожек выполнена больше величины хода запорного элемента, а суммарная эффективная площадь сечений дополнительных камер равна площади сечения входного отверстия, согласно изобретению, запорный элемент выполнен в виде диска, прижимаемого к седлу введенным в корпус со стороны выходного отверстия и поджатого пружиной штоком со сферической поверхностью на рабочем конце, взаимодействующим с выполненной на торце диска сферической выемкой, при этом радиус сферической поверхности выемки диска больше радиуса сферической поверхности конца штока, седлом служит установленная во входном отверстии фторопластовая втулка, имеющая по торцу, обращенному к диску, профилированную поверхность, контактирующую с установленной на торце диска резиновой накладкой.

Выполнение запорного элемента в виде диска, прижимаемого к седлу введенным в корпус со стороны выходного отверстия и поджатого пружиной штоком со сферической поверхностью на рабочем конце, взаимодействующим с выполненной на торце диска сферической выемкой, позволяет осуществить сопряжение диска и штока по рабочим сферическим поверхностям, а отсутствие жесткой связи между ними позволяет достичь плотного прилегания исполнительного запорного элемента - диска к втулке (седлу клапана) в случае возможной в процессе изготовления несоосности элементов конструкции (диска, штока, втулки), и тем самым достичь в случае транспортных вибраций и ударов обеспечения герметичности в месте прилегания и надежности работы устройства.

Выполнение сферических поверхностей выемки диска и рабочего конца штока по определенному радиусу сводит к минимуму влияние сил трения при возможном изменении положения диска относительно штока, а также дает возможность центрировать диск, компенсируя возможные отклонения соосности деталей при сборке, и обеспечить плотное прилегание диска к втулке, тем самым обеспечивая герметичность и, следовательно, надежность работы устройства.

Выполнение седла в виде закрепленной во входном отверстии фторопластовой втулки, контактирующей с установленной на торце диска резиновой накладкой, предотвращает при возможном длительном нахождении клапана в исходном (закрытом) состоянии «прилипание» рабочих поверхностей (фторопласт - резина), ведущее к быстрому износу накладки, тем самым положительно влияя на работоспособность и увеличивая срок службы клапана. В случае применения в контактной паре клапана таких материалов как резина-металл, резиновая накладка может «прилипнуть» к металлической втулке (седлу), что препятствует открытию клапана, также после «отрыва» резины на металле остаются «резиновые» следы, ухудшающие качество герметичности стыка, идет сильный износ резиновой накладки. Длительное сохранение резиновой накладки в рабочем состоянии в заявляемом устройстве дает возможность сохранить герметичность в месте прилегания исполнительного элемента к седлу клапана и повысить надежность работы клапана. При этом упругие свойства резины обеспечивают при закрытии клапана дополнительное прижатие диска к втулке благодаря возникающим упругим силам, обеспечивая дополнительную герметизацию. А наличие профилированной поверхности дает возможность достичь более высоких показателей герметичности при меньшем усилии пружины штока. Кроме того «небольшое» пятно контакта втулки с накладкой снижает влияние на степень герметичности погрешности изготовления деталей (неплоскостность, шероховатость и т.д.).

Для обеспечения надежности крепления накладки с диском она введена в выполненный в диске паз по конусной поверхности с расширением конуса внутрь диска.

Наличие в заявляемом изобретении признаков, отличающих его от прототипа, позволяет считать его соответствующим условию «новизна».

Новые признаки, которые содержит отличительная часть формулы изобретения, не выявлены в технических решениях аналогичного назначения. На этом основании можно сделать вывод о соответствии заявляемого изобретения условию «изобретательский уровень».

Изобретение иллюстрируется чертежами:

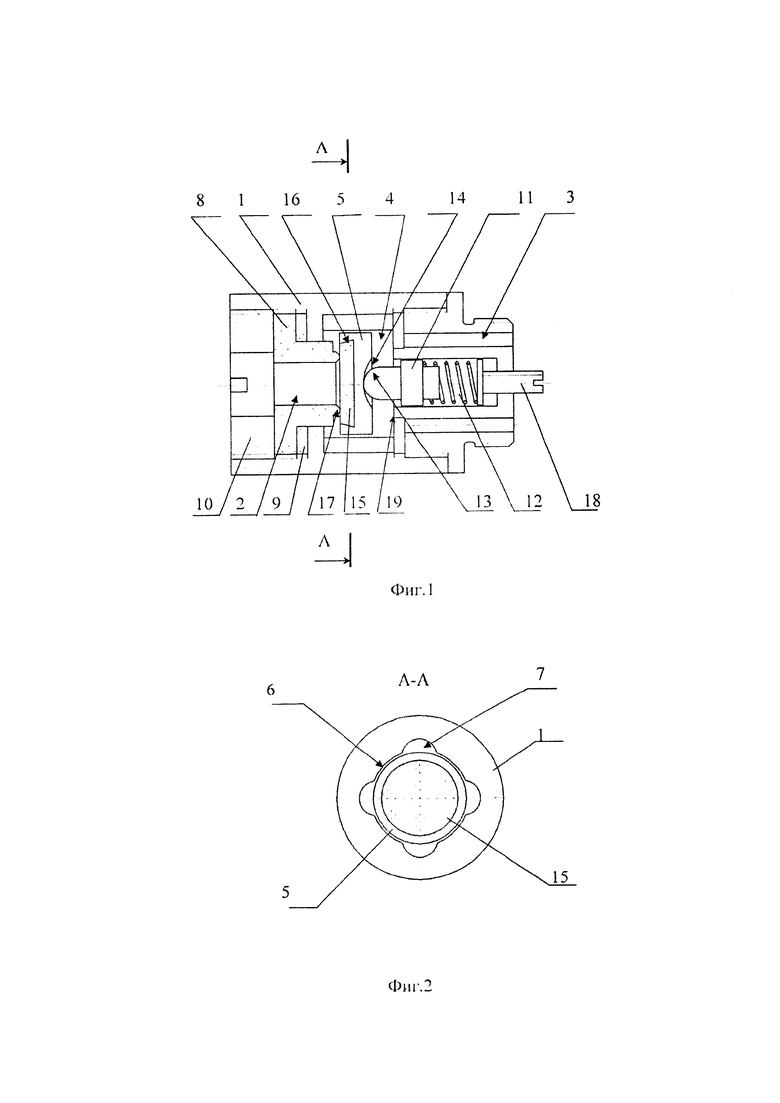

на фиг. 1 представлен общий вид клапана в исходном закрытом состоянии;

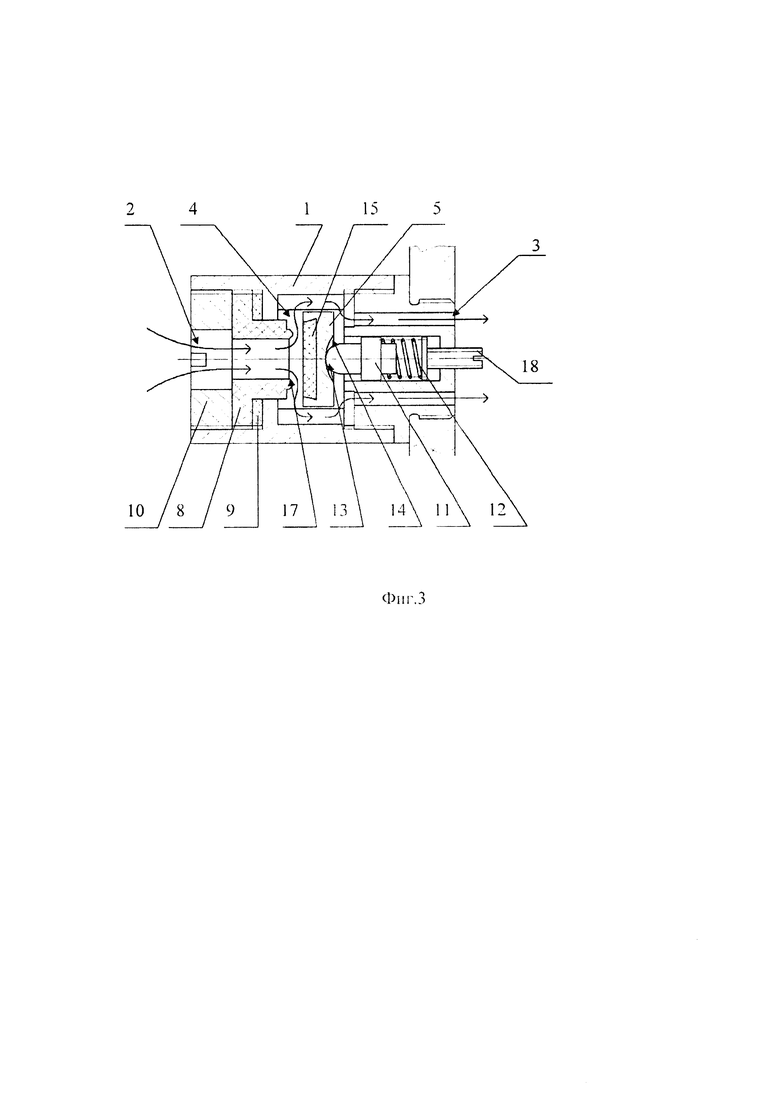

на фиг. 2 - разрез А-А на фиг. 1;

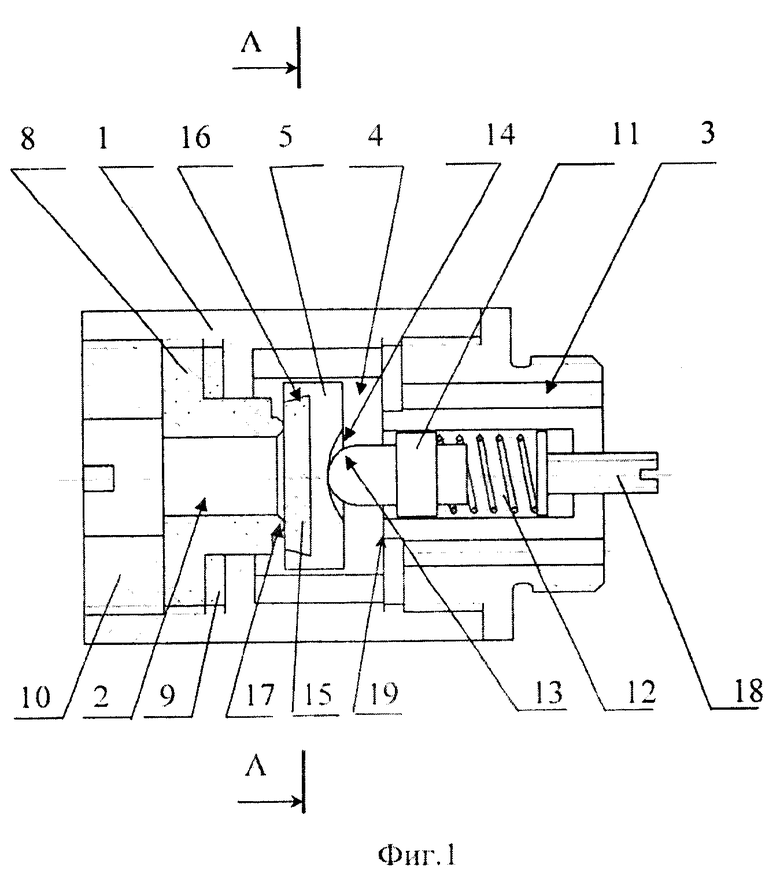

на фиг. 3 - общий вид клапана в сработанном открытом состоянии.

Устройство выполнено следующим образом.

Обратный клапан - клапан оттока (фиг. 1-3) содержит корпус 1 с седлом, входным 2 и выходными 3 осевыми отверстиями и основной камерой 4 между ними, и поджатый к седлу исполнительный запорный элемент в виде диска 5. Диск 5 установлен в камере 4 с минимальным радиальным зазором с направляющими дорожками 6, образованными в корпусе 1 при пересечении поверхностей основной камеры 4 и выполненных в корпусе 1 дополнительных камер 7. Для надежного перемещения диска 5 с обеспечением максимального раскрытия проходного сечения (кольцевой щели) длина дорожек 6 выполнена больше хода диска 5. Камеры 7 предназначены для сообщения наружной среды с внутренним объемом в открытом положении клапана. Чтобы обеспечить низкое гидравлическое сопротивление клапана, суммарная эффективная площадь сечений дополнительных камер 7 равна площади сечения входного отверстия 2, которое выбирается исходя из необходимого для перепускания объема рабочей среды (воздуха, жидкости). Седлом клапана служит втулка 8, неподвижно установленная в отверстии 2 через уплотнительное кольцо 9 посредством гайки 10. Уплотнительное кольцо 9 предотвращает течь рабочей среды (воздуха, жидкости) между втулкой 8 и корпусом 1, и изготавливается, например, из резины. Диск 5 прижат к втулке 8 направляющим штоком 11, введенным в корпус 1 со стороны отверстия 3 и поджатым пружиной 12. Шток 11 имеет на своем рабочем конце сферическую поверхность 13. При этом диск 5 с торца, обращенного к штоку 11, выполнен со сферической выемкой 14, а с обратного торца диска 5 установлена резиновая накладка 15. Накладка 15 вулканизована заодно с диском 5 и введена в выполненный в диске 5 паз 16 по конусной поверхности с расширением конуса внутрь диска 5. При возможном отслоении резиновой смеси от диска 5 расширение по конусу не даст накладке 15 выпасть из диска 5, что сохранит работоспособность клапана. Радиус сферической поверхности выемки 14 больше радиуса сферической поверхности 13 штока 11, что необходимо для обеспечения плотного прилегания накладки 15 к втулке 8 при возможной несоосности диска 5, штока 11 и втулки 8, обеспечивая тем самым высокую надежность работы клапана. Торцевая со стороны диска 5 поверхность фторопластовой втулки 8 выполнена профилированной, например, в виде кольцевого выступа 17, который в поперечном сечении имеет форму равностороннего треугольника с закругленной вершиной. Радиус вершины определен эмпирическим путем исходя из того, что вершина должна быть достаточной пологой для обеспечения плотного прилегания и герметичности, при этом вершина должна быть не такой острой, чтобы осуществить «минимальное» вдавливание в резиновую накладку 15, не продавив ее и не оставив глубокий след при очередном цикле срабатывания клапана. Применение рабочей связки «фторопласт-резина» позволяет исключить «залипание» резины, которое может возникнуть при длительном хранении в закрытом состоянии клапана, что повышает надежность работы клапана. Для настройки режима срабатывания клапана он снабжен связанным со штоком 11 регулировочным винтом 18. Для предотвращения прямого воздействия рабочей среды на пружину 12 штока 11, которое может привести к ее разрушению и отрицательно повлиять на ресурс работы клапана, выходные отверстия 3 размещены в корпусе 1 коаксиально штоку 11 с возможностью сообщения с полостью основной камеры 4.

Корпус 1 клапана может быть выполнен сборным, состоящим из двух полукорпусов, соединенных между собой герметично при помощи разъемного соединения, что позволяет при износе комплектующих клапана свободно произвести их замену, повысив удобство сборки/разборки клапана и его ремонтопригодность.

Устройство работает следующим образом.

При отсутствии потока среды клапан находится в положении «закрыто» (фиг. 1). В исходном состоянии диск 5, поджатый подпружиненным штоком 11 к седлу клапана, плотно контактирует накладкой 15 с профилированной поверхностью 17 втулки 8, обеспечивая разобщение выходного отверстия 3 от входного отверстия 2, т.е. герметичность в закрытом положении клапана. Отсутствие жесткой связи между диском 5 и штоком 11 при выполнении сферических поверхностей 13 и 14 разного по величине радиуса обеспечивает гарантированное плотное прилегание диска 5 к посадочной поверхности, и, как следствие, высокую степень герметичности, повышая надежность работы клапана.

При понижении снаружи давления среды на определенную величину, на которую настроен клапан с помощью регулировочного винта 18 и пружины 12, диск 5, преодолевая усилие пружины 12, смещается относительно втулки 8 вдоль оси по направляющим дорожкам 6, открывая входное отверстие 2. Клапан находится в открытом положении (фиг. 3). Рабочая среда (воздух, жидкость) через полости дополнительных камер 7 и выходные отверстия 3 перетекает наружу, сбрасывая давление во внутреннем объеме камеры 4. При уменьшении на входе 2 давления рабочей среды до величины меньшей значения, необходимого для преодоления указанного суммарного усилия, диск 5 под воздействием подпружиненного штока 11 возвращается в исходное закрытое положение, садясь на посадочную поверхность 17, обеспечивая герметичное разобщение входного отверстия 2 от выходного 3. В заявляемом клапане гидросопротивление примерно постоянное всегда (меняется незначительно с открытием клапана) (обусловлено конструкцией). При увеличении скорости потока клапан никогда не перекроется, т.к. в конструкции присутствует ограничитель хода исполнительного элемента, выполненный в виде кольцевого выступа 19.

Заявляемый клапан оттока предназначен для выравнивания давления между окружающей средой и внутренним герметичным объемом при давлении окружающей среды меньше давления рабочей среды (воздуха, жидкости) внутреннего объема. Для решения определенно поставленных задач данный клапан оттока может быть встроен в узлы и агрегаты (например, в тонкостенную герметичную оболочку) в паре с клапаном притока, работающим аналогичным образом и предназначенным для выравнивания давления между окружающей средой и внутренним герметичным объемом при давлении окружающей среды больше давления внутреннего объема. При этом достигается автоматическое выравнивание давления рабочей среды в оболочке и давления внешней среды, предотвращающее деформацию или разрушение оболочки из-за перепада давлений.

На предприятии был изготовлен опытный образец обратного клапана, который подтвердил надежность его работы.

Представленные сведения свидетельствуют о выполнении заявляемого изобретения при использовании следующей совокупности условий:

- заявляемый обратный клапан относится к гидравлическому оборудованию, в частности к обратным клапанам, используемым в гидравлических системах, к которым предъявлены требования стабильной герметичности в процессе всего срока эксплуатации;

- заявляемый обратный клапан при использовании способен обеспечить повышение надежности работы клапана;

- для заявляемого обратного клапана в том виде, в котором он охарактеризован в формуле изобретения, подтверждена возможность его осуществления с помощью описанных в заявке и известных до даты приоритета средств.

Следовательно, заявленный клапан обратный соответствует условию «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАН ОБРАТНЫЙ | 2023 |

|

RU2805268C1 |

| КЛАПАН ОБРАТНЫЙ | 2024 |

|

RU2828811C1 |

| ШАРОВОЙ КЛАПАН | 2015 |

|

RU2599405C2 |

| КЛАПАН ОБРАТНЫЙ С ОСЕВЫМ НАПРАВЛЕНИЕМ ПОТОКА | 2008 |

|

RU2378552C2 |

| КЛАПАН ОБРАТНЫЙ ГИДРАВЛИЧЕСКИЙ С ПЛОСКИМ ТАРЕЛЬЧАТЫМ ЗАТВОРОМ МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА | 2003 |

|

RU2250405C1 |

| КЛАПАН ОБРАТНЫЙ | 2004 |

|

RU2272950C2 |

| ГИДРОСИСТЕМА ЭЛЕКТРОКАПЛЕСТРУЙНОГО ПРИНТЕРА И ЕЕ ЭЛЕМЕНТЫ | 2002 |

|

RU2212633C1 |

| КЛАПАН ДРЕНАЖНЫЙ | 2024 |

|

RU2828288C1 |

| КЛАПАН ОБРАТНЫЙ С ОСЕВЫМ НАПРАВЛЕНИЕМ ПОТОКА | 2005 |

|

RU2313713C2 |

| ШАРОВОЙ КЛАПАН | 2017 |

|

RU2661560C1 |

Изобретение относится к гидравлическому оборудованию, в частности к обратным клапанам, используемым в различных гидравлических системах, к которым предъявлены требования стабильной герметичности в процессе всего срока эксплуатации. Клапан обратный содержит корпус с седлом, входным и выходным отверстиями и основной камерой между ними, взаимодействующий с седлом запорный элемент, установленный в камере с минимальным радиальным зазором с направляющими дорожками, образованными в корпусе при пересечении поверхностей основной камеры и выполненных в корпусе дополнительных камер. Длина направляющих дорожек выполнена больше величины хода запорного элемента, а суммарная эффективная площадь сечений дополнительных камер равна площади сечения входного отверстия. Запорный элемент выполнен в виде диска, прижимаемого к седлу введенным в корпус со стороны выходного отверстия и поджатым пружиной штоком со сферической поверхностью на рабочем конце, взаимодействующим с выполненной на торце диска сферической выемкой. Радиус сферической поверхности выемки диска больше радиуса сферической поверхности конца штока. Седло выполнено в виде фторопластовой втулки, установленной во входном отверстии и имеющей по торцу, обращенному к диску, профилированную поверхность, контактирующую с установленной на торце диска резиновой накладкой. Технический результат - повышение надежности работы клапана. 1 з.п. ф-лы, 3 ил.

1. Клапан обратный, содержащий корпус с седлом, входным и выходным отверстиями и основной камерой между ними, взаимодействующий с седлом запорный элемент, установленный в камере с минимальным радиальным зазором с направляющими дорожками, образованными в корпусе при пересечении поверхностей основной камеры и дополнительных камер, выполненных в корпусе, причем длина направляющих дорожек выполнена больше величины хода запорного элемента, а суммарная эффективная площадь сечений дополнительных камер равна площади сечения входного отверстия, отличающийся тем, что запорный элемент выполнен в виде диска, прижимаемого к седлу введенным в корпус со стороны выходного отверстия и поджатым пружиной штоком со сферической поверхностью на рабочем конце, взаимодействующим с выполненной на торце диска сферической выемкой, при этом радиус сферической поверхности выемки диска больше радиуса сферической поверхности конца штока, седло выполнено в виде фторопластовой втулки, установленной во входном отверстии и имеющей по торцу, обращенному к диску, профилированную поверхность, контактирующую с установленной на торце диска резиновой накладкой.

2. Клапан обратный по п. 1, отличающийся тем, что накладка введена в выполненный в диске паз по конусной поверхности с расширением конуса внутрь диска.

| КЛАПАН ОБРАТНЫЙ | 2000 |

|

RU2177575C2 |

| US 6178998 B1, 30.01.2001 | |||

| EP 3146246 A1, 29.03.2017 | |||

| КЛАПАН ОБРАТНЫЙ | 2003 |

|

RU2269052C2 |

| СОПЛОВОЙ ОБРАТНЫЙ КЛАПАН | 2016 |

|

RU2694947C2 |

Авторы

Даты

2021-03-12—Публикация

2020-08-11—Подача