Настоящее изобретение относится к способу получения гранул солей по меньшей мере двух аминополикарбоновых кислот (А), включающему стадии

(a) обеспечения водного раствора

(А1) по меньшей мере одной соли щелочного металла смеси L- и D-энантиомеров метилглициндиуксусной кислоты (MGDA), причем указанная смесь содержит преимущественно соответствующий L-изомер с энантиомерным избытком (ее) в интервале от 5 до 95%,

(А2) по меньшей мере одной соли щелочного металла L- и D-энантиомеров глутаминовой диуксусной кислоты (GLDA) или энантиомерно чистой L-GLDA,

причем массовое соотношение (А1) и (А2) находится в интервале от 1:9 до 9:1,

(b) распылительной грануляции указанного раствора с входной температурой газа по меньшей мере 125°С.

Кроме того, настоящее изобретение относится к гранулам с остаточным содержанием влаги в интервале от 5 до 15 мас. %, содержащим

(А1) по меньшей мере одну соль щелочного металла смеси L- и D-энантиомеров метилглициндиуксусной кислоты (MGDA), причем указанная смесь содержит преимущественно соответствующий L-изомер с энантиомерным избытком (ее) в интервале от 5 до 95%,

(А2) по меньшей мере одну соль щелочного металла L- и D-энантиомеров глутаминовой диуксусной кислоты (GLDA) или энантиомерно чистой L-GLDA,

в форме молекулярной дисперсии,

причем массовое соотношение (А1) и (А2) находится в интервале от 1:9 до 9:1.

Кроме того, настоящее изобретение относится к их применению.

Хелатирующие агенты аминокарбоксилатного типа, такие как метилглициндиуксусная кислота (MGDA) и глутаминовая диуксусная кислота (GLDA) и их соответствующие соли щелочных металлов, являются полезными секвестрантами для ионов щелочноземельных металлов, таких как Са2+и Mg2+. Многие аминокарбоксилаты проявляют хорошую биоразлагаемость и, таким образом, являются благоприятными для окружающей среды. По этой причине они могут рекомендоваться и применяться для различных целей, таких как моющие средства для стирки и составы для автоматического мытья посуды (ADW), в частности для, так называемых, не содержащих фосфат моющих средств для стирки и не содержащих фосфат составов для ADW.

В зависимости от типа продукта - жидкие продукты для ухода за домом и ухода за тканями в сравнении с твердыми продуктами для ухода за домом и ухода за тканями - и от способа получения твердых продуктов для ухода за домом и ухода за тканями производители могут предпочесть обрабатывать растворы аминокарбоксилатов или твердые аминокарбоксилаты, например, совместной распылительной сушкой или смешиванием твердых частиц. Порошки и гранулы аминокарбоксилатов могут быть транспортироваться экономически выгодным образом благодаря их высокому содержанию активных ингредиентов наряду с низким содержанием воды. Поэтому удобные способы получения гранул все еще представляют большой коммерческий интерес.

Многие промышленные пользователи хотят получать комплексообразующие агенты в водных растворах, которые настолько концентрированы, насколько это возможно. Чем ниже концентрация необходимого комплексообразующего агента, тем больше воды необходимо доставлять. Такая вода увеличивает расходы на транспортировку и должна быть удалена позже. Хотя около 40 мас. % растворы тринатриевой соли MGDA и до 47 мас. % растворы тетранатриевой соли GLDA могут быть приготовлены и храниться при комнатной температуре, местно или временно более холодные растворы могут привести к осаждению соответствующего комплексообразующего агента, а также образованию зародышей в результате примесей. Указанные осадки могут привести к примесям или неоднородности во время получения. Такие примеси также могут быть нежелательны в случае затвердевания MGDA или GLDA на более поздней стадии.

Общая проблема аминополикарбоксилатов в качестве хелатирующих агентов заключается в их склонности к пожелтению в присутствии пероксидов и других кислородных отбеливателей, таких как перборат и особенно перкарбонат. Хотя перкарбонаты, такие как перкарбонат натрия, обычно обеспечиваются в покрытой форме, пожелтение все еще является проблемой.

В WO 2009/103822 раскрывается способ, в котором гранулируют суспензии, которые имеют определенное содержание твердых веществ, при входной температуре газа 120°С или менее.

В WO 2012/168739 раскрывается способ, в котором гранулируют суспензии комплексообразующих агентов подвергают распылительной сушке при неагломерирующих условиях.

Оба способа имеют свои недостатки. Низкая входная температура газа требует весьма концентрированных суспензий или огромного количества газа на единицу гранулы. Способ с использованием неагломерирующих условий предусматривает только порошки.

В WO 2015/036324 раскрываются смеси изомеров MGDA и их солей щелочных металлов.

Задача настоящего изобретения состояла в обеспечении твердого основного компонента для чистящих составов, который проявляет пониженное пожелтение в присутствии кислородного отбеливателя. Кроме того, задача состоит в обеспечении способа получения твердого основного компонента для чистящих составов, который демонстрирует пониженное пожелтение в присутствии кислородного отбеливателя. Кроме того, задача состояла в обеспечении применений.

Соответственно, были обнаружены способ и гранулы, определенные в начале, далее также называемые способом согласно настоящему изобретению и гранулами согласно настоящему изобретению, соответственно.

Способ согласно настоящему изобретению представляет собой способ получения гранул солей по меньшей мере двух аминополикарбоновых кислот (А), также упоминаемых как хелатирующие агенты (А).

Термин "гранула" в контексте настоящего изобретения относится к материалу в виде частиц, которые являются твердыми при температуре окружающей среды и которые предпочтительно имеют средний диаметр частиц (D50) в интервале от 0.1 мм до 2 мм, предпочтительно от 0.4 мм до 1.25 мм, даже более предпочтительно от 400 мкм до 1 мм. Средний диаметр частиц гранул согласно настоящему изобретению может быть определен, например, посредством оптических способов или предпочтительно посредством способов просеивания. Применяемые сита могут иметь меш в интервале от 60 до 3,000 мкм.

В одном варианте выполнения настоящего изобретения, гранулы могут иметь широкое распределение частиц по диаметру. В другом варианте выполнения настоящего изобретения гранулы имеют узкое распределение частиц по диаметру.

Распределение частиц по диаметру может быть установлено, при необходимости, посредством множества стадий просеивания.

Гранулы, полученные способом согласно настоящему изобретению, могут содержать остаточную влагу, причем влага относится к воде, включая воду от кристаллизации и адсорбированную влагу. Количество воды может находиться в интервале от 5 до 15 мас. %, предпочтительно от 5 до 10 мас. %, относительно общего содержания твердых веществ в соответствующем порошке или грануле, и может быть определено посредством титрования по методу Карла Фишера или посредством сушки при 160°С до постоянной массы с помощью инфракрасного света.

Гранулы, полученные способом согласно настоящему изобретению, содержат соли по меньшей мере двух аминополикарбоновых кислот (А), где по меньшей мере одна соль выбрана из солей щелочных металлов MGDA и по меньшей мере одна соль выбрана из солей щелочных металлов GLDA, причем обе определены далее.

Способ согласно настоящему изобретению включает по меньшей мере две стадии, далее обозначаемые как стадия (а) и стадия (b). Стадию (а) осуществляют перед стадией (b).

Способ согласно настоящему изобретению начинается посредством

(а)обеспечения водного раствора соли по меньшей мере двух аминополикарбоновых кислот (А).

Для невооруженного глаза растворы, такие как водные растворы, не содержат осадков. Водные растворы в контексте настоящего изобретения могут содержать некоторый органический растворитель, например, от 0,1 до 20 об. %, относительно всей непрерывной фазе. В предпочтительном варианте выполнения настоящего изобретения водные растворы не содержат значительных количеств органического растворителя.

Жидкая фаза также может содержать одну или более неорганических солей, растворенных в жидкой фазе, например, гидроксид щелочного металла, карбонат щелочного металла, сульфат щелочного металла или галогенид щелочного металла или комбинацию по меньшей мере двух из вышеперечисленных.

В одном варианте выполнения настоящего изобретения, такой водный раствор согласно стадии (а) имеет значение рН в интервале от 8 до 14, предпочтительно от 9 до 13.5 и даже более предпочтительно по меньшей мере 9.5. Значение рН определяют при температуре окружающей среды.

В предпочтительном варианте выполнения настоящего изобретения, водные растворы, обеспеченные на стадии (а), имеют общие содержания твердых веществ в интервале от 30 до 70%, даже более предпочтительно от 45 до 65%.

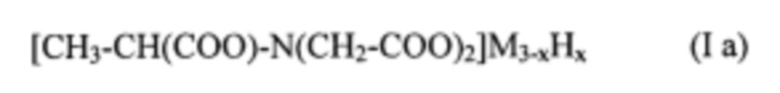

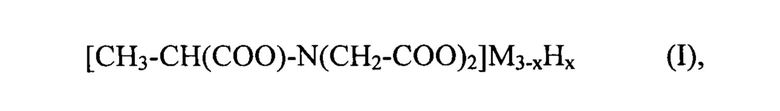

Соли щелочных металлов MGDA выбирают из соединений согласно общей формуле (I а)

в которой М выбирают из катионов щелочных металлов, одинаковых или различных, например, например, катионов лития, натрия, калия, рубидия, цезия, а также комбинаций по меньшей мере двух из вышеуказанных. Предпочтительными примерами катионов щелочных металлов являются натрий и калий и комбинации натрия и калия.

х в формуле (I а) находится в интервале от нуля до 1.0, предпочтительно от нуля до 0.5. В особенно предпочтительном варианте выполнения настоящего изобретения, х равно нулю.

Примерами М3-хНх являются Na3-xHx, [Na0.7(NH4)0.3]3-xHx, [(NH4)0.7Na0.3]3-xHx, (K0.7Na0.3)3-xHx, (Na0.7K0.3)3-xHx, (K0.2Na0.78)3-xHx, (Na0.22K0.78)3-xHx, и K3-xHx. Предпочтительные примеры M3-x Hx выбраны из Na3, Na2K, K2Na, Na2.65K0.35, K2.65Na0.35, K3, (K0.85Na0.15)3-xHx, и (Na0.85K0.15)3-xHx.

В частности, (А1) выбирают из по меньшей мере одной соли щелочного металла смеси L- и D- энантиомеров согласно формуле (Iа), причем указанная смесь преимущественно содержит соответствующий L-изомер с энантиомерным избытком (ее) в интервале от 5 до 95%, предпочтительно от 10 до 75% и даже более предпочтительно от 10 до 66%.

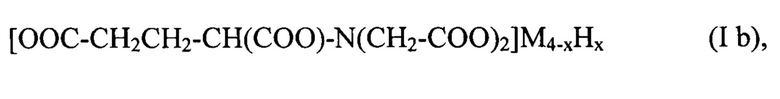

Соли щелочных металлов GLDA выбирают из соединений согласно общей формуле (Ib)

в которой

М выбирают из катионов щелочных металлов, одинаковых или различных, как определено выше,

х в формуле (I b) находится в интервале от нуля до 2.0, предпочтительно от нуля до 0.5. В особенно предпочтительном варианте выполнения настоящего изобретения х равно нулю.

В частности, (А2) выбирают из по меньшей мере одной соли щелочного металла смеси L- и D-энантиомеров согласно формуле (I а), причем указанная смесь преимущественно содержит соответствующий L-изомер, например, в интервале от 50 до 99%, или из рацемической смеси.

В предпочтительном варианте выполнения настоящего изобретения, хелатирующий агент (А) выбирают из натриевых и калиевых солей метилглициндиуксусной кислоты и глутаминовой диуксусной кислоты, в каждом случае полностью нейтрализованных, при массовом соотношении (А1) и (А2) в интервале от 1:9 до 9:1.

В предпочтительном варианте выполнения настоящего изобретения, М является одинаковым для (А1) и (А2).

В любом случае, небольшие количества хелатирующего агента (А) могут нести катион, отличный от щелочного металла. Таким образом, возможно, что небольшие количества, такие как от 0.01 до 5 мол. % от всего хелатирующего агента (А) несут катион щелочноземельного металла, такого как Mg2+или Са2+, или Fe2+или Fe3+катион.

Энантиомерный избыток MGDA и ее солей можно определить посредством измерения поляризации (поляриметрии) или предпочтительно хроматографии, например посредством ВЭЖХ с хиральной колонкой, например с одним или более циклодекстринами в качестве подвижной фазы или с хиральной стационарной фазой концепции лигандного обмена (Pirkle-brush). Предпочтительным является определение ее посредством ВЭЖХ с иммобилизованной оптически активной аммониевой солью, такой как D-пеницилламин в присутствии соли меди (II). Энантиомерный избыток GLDA и ее солей можно определить посредством измерения поляризации (поляриметрии).

В одном варианте выполнения настоящего изобретения, соли щелочных металлов хелатирующего агента (А) могут содержать одну или более примесей, которые могут образовываться в результате получения соответствующего хелатирующего агента. В случае (А1) и (А2), такие примеси могут выбираться из пропионовой кислоты, молочной кислоты, аланина, нитрилтриуксусной кислоты (NTA) или тому подобного и их соответствующих солей щелочных металлов. Такие примеси, как правило, присутствуют в небольших количествах. "Небольшие количества" в этом контексте относятся к в общем от 0.1 до 5 мас. %, относительно соли щелочного металла хелатирующего агента (А), предпочтительно до 2.5 мас. %. В контексте настоящего изобретения, такие небольшие количества не принимаются во внимание при определении состава гранулы, полученной способом согласно настоящему изобретению.

В одном варианте выполнения настоящего изобретения массовое соотношение (А1) и (А2) или их соответствующих солей в смеси находится в интервале от 1:9 до 9:1, предпочтительно от 1: 3 до 3: 1, более предпочтительно от 2: 3 до 3: 2.

Чтобы получить водный раствор, содержащий (А1) и (А2), можно смешать водный раствор, содержащий (А1), и водный раствор, содержащий (А2), или добавить твердое вещество (А1) к водному раствору, содержащему (А2), или добавить твердое вещество (А2) к водному раствору (А1).

В предпочтительном варианте выполнения настоящего изобретения стадию (а) выполняют путем синтеза (А1) и (А2) в ходе однореакторного синтеза, например, путем превращения смеси L-аланина и L-глутамата щелочного металла, особенно моногидрата L-глутамата натрия, или их соответствующих частично нейтрализованных солей щелочных металлов, с применением формальдегида и цианистоводородной кислоты или цианида с последующим гидролизом нитрильных групп. Предпочтительные варианты выполнения таких однореакторных синтезов будут описаны более подробно ниже. Для простоты в контексте настоящего изобретения превращение смеси L-аланина и L-глутаминовой кислоты или их соответствующих частично нейтрализованных солей щелочных металлов с формальдегидом и цианистоводородной кислотой или цианидом также следует называть стадией (a1), и последующий гидролиз также называется стадией (а2).

Существуют различные пути осуществления стадии (a1) способа согласно настоящему изобретению. Можно приготовить твердую смесь аланина в его L- или D-энантиомерной форме и L-глутамата щелочного металла, особенно моногидрата L-глутамата натрия, в виде L- или D-энантиомера, и затем растворить полученную таким образом смесь в воде. Тем не менее, предпочтительно суспендировать аланин и глутамат натрия в воде, а затем добавить необходимое количество гидроксида щелочного металла в виде твердого вещества или в виде водного раствора.

В одном варианте выполнения настоящего изобретения, стадию (al) способа согласно настоящему изобретению проводят при температуре в интервале от 5 до 70°С, предпочтительно в интервале от 15 до 60°С. Во время выполнения стадии (а) во многих случаях может наблюдаться повышение температуры, особенно когда был выбран вариант суспендирования аланина и глутаминовой кислоты в воде и затем добавления необходимого количества гидроксида щелочного металла в виде твердого вещества или в виде водного раствора.

Будет получен водный раствор смеси аланина и его соответствующих солей щелочных металлов и моногидрата L-глутамата щелочного металла.

Предпочтительно водный раствор смеси аланина и его соответствующей соли щелочного металла и глутаминовой кислоты и ее соответствующих солей щелочных металлов может иметь общее содержание твердых веществ в интервале от 15 до 60%. Предпочтительно такой водный раствор смеси аланина и его соответствующей соли щелочного металла и глутаминовой кислоты и ее соответствующих солей щелочного металла может иметь значение рН в интервале от 6 до 12.

Предпочтительно, такой водный раствор содержит менее 0,5 мас. % примесей, причем процентное содержание основано на общем содержании твердых веществ в водном растворе. Такими потенциальными примесями могут быть одна или более солей магния или кальция неорганических кислот. Следовые количества примесей, вытекающих из L-аланина или используемой воды, должны игнорироваться в следующем контексте настоящего изобретения.

Затем двойной синтез Штреккера проводят путем обработки вышеуказанного водного раствора формальдегидом и цианистоводородной кислотой или цианидом щелочного металла. Двойной синтез Штреккера может быть осуществлен путем добавления к водному раствору цианида щелочного металла или смеси цианистоводородной кислоты и цианида щелочного металла или предпочтительно цианистоводородной кислоты и формальдегида. Альтернативно, водный раствор аминокислот и/или их соответствующих солей сначала обрабатывают формальдегидом для получения соответствующего основания Шиффа с последующим добавлением цианистоводородной кислоты. Указанное добавление формальдегида и цианида щелочного металла или предпочтительно цианистоводородной кислоты может быть выполнено в виде одной или более порций. Формальдегид может быть добавлен в виде газа или в виде раствора формалина или в виде параформальдегида. Предпочтительным является добавление формальдегида в виде 30-35 мас. % водного раствора.

В конкретном варианте выполнения настоящего изобретения, стадию (a1) проводят при температуре в интервале от 5 до 80°С, предпочтительно от 10 до 45°С.

В одном варианте выполнения настоящего изобретения, стадию (a1) проводят при постоянной температуре в указанном выше диапазоне. В другом варианте выполнения настоящего изобретения, стадию (a1) проводят с применением температурного профиля, например, начиная реакцию при 15°С и затем перемешивая реакционную смесь при 25°С.

В одном варианте выполнения настоящего изобретения, стадию (a1) проводят при повышенном давлении, например, от 1.01 до 6 бар. В другом варианте выполнения настоящего изобретения, стадию (a1) проводят при нормальном давлении (1 бар).

В одном варианте выполнения настоящего изобретения, стадию (a1) проводят при постоянном значении рН, и добавляют основание или кислоту, чтобы поддерживать значение рН постоянным. Однако предпочтительно значение рН во время стадии (a1) уменьшается, и не добавляются ни основание, ни кислоту, кроме, необязательно, HCN. В таких вариантах выполнения настоящего изобретения в конце стадии (a1) значение рН может упасть до 2-4.

В одном варианте выполнения настоящего изобретения, стадию (a1) проводят путем добавления от 1.9 до 2.5 эквивалентов на основе молей аминных групп HCN, предпочтительно от 1.9 до 2.3, более предпочтительно от 1.95 до 2.1.

В одном варианте выполнения настоящего изобретения, стадию (a1) осуществляют путем добавления от 1.9 до 2.5 эквивалентов на основе молей аминных групп формальдегида, предпочтительно от 1.9 до 2.3, более предпочтительно от 1.95 до 2.1.

Стадия (al) может быть выполнена в любом типе реакционного сосуда, который позволяет обрабатывать цианистоводородную кислоту. Полезными являются, например, колбы, реакторы с мешалкой и каскады из двух или более реакторов с мешалкой.

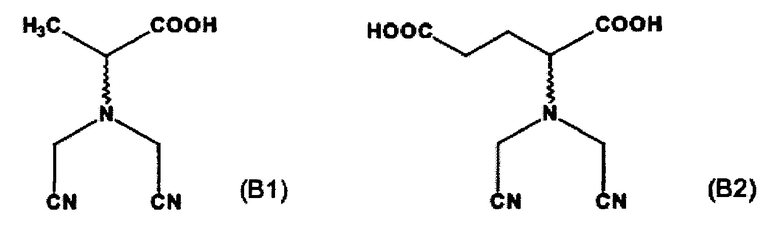

Со стадии (a1), водный раствор L- и/или D-энантиомера следующих двух динитрилов формулы (В1) и формулы (В2) и их соответствующих солей щелочного металла получают, кратко также упоминаемых как динитрилы (В1) и (В2) или соль щелочного металла динитрила (В1) и (В2), соответственно.

В предпочтительном варианте выполнения стадии (а2), динитрилы, полученные со стадии (a1) гидролизуют, предпочтительно сапонифицируют в две стадии (а2.1) и (а2.2), при различных температурах. В другом предпочтительном варианте выполнения настоящего изобретения используются стехиометрические количества гидроксида или избыток от 1,01 до 1,5 молей гидроксида на молярную сумму групп СООН и нитрильных групп динитрила стадии (a1), предпочтительно от 1,01 до 1,2 молей.

Различная температура означает в контексте стадии (а2), что средняя температура стадии (а2.1) отличается от средней температуры стадии (а2.2). Предпочтительно стадия (а2.1) выполняется при температуре ниже, чем стадия (а2.2). Даже более предпочтительно, стадия (а2.2) выполняется при средней температуре, которая по меньшей мере на 80 K выше средней температуры стадии (а2.1). Гидроксид в контексте стадии (а2) относится к гидроксиду щелочного металла, гидроксиду калия или комбинации гидроксида натрия и гидроксида калия, и даже более предпочтительно к гидроксиду натрия.

Стадия (а2.1) может быть начата путем добавления раствора, полученного со стадии (а.1), в водный раствор гидроксида щелочного металла, или путем добавления водного раствора гидроксида щелочного металла в раствор, полученный со стадии (а.1). В другом варианте выполнения настоящего изобретения, раствор, полученный со стадии (а.1), и водный раствор гидроксида щелочного металла одновременно добавляют в сосуд.

При расчете стехиометрических количеств гидроксида, добавляемого на стадии (а.2), сумму групп СООН и нитрильных групп из общего теоретического количества динитрилов (В1) и (В2) рассчитывают, и количество щелочи, уже присутствующего в результате по меньшей мере частичной нейтрализации аминокислот перед образованием динитрила и, необязательно, стадии (а.1), вычитают.

Стадия (а2.1) может быть осуществлена при температуре в интервале от 10 до 80°С, предпочтительно от 30 до 65°С. В контексте стадии(а2.1) "температура" относится к средней температуре.

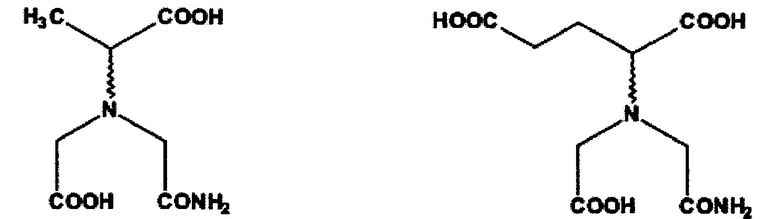

В результате стадии (а2.1), может быть получен водный раствор соответствующих диамидов и их соответствующих солей щелочных металлов, причем М является щелочным металлом. Указанный раствор может также содержать соответствующие моноамиды и/или их моно-, ди- или трисоль щелочного металла.

Стадия (а2.2) может быть осуществлена при температуре в интервале от 90 до 195°С, предпочтительно от 175 до 195°С. В контексте стадии (а2.2) "температура" относится к средней температуре.

В одном варианте выполнения настоящего изобретения, стадия (а2.2) имеет среднее время пребывания в интервале от 15 до 360 минут.

В предпочтительных вариантах выполнения настоящего изобретения более высокий диапазон интервала температур стадии (а2.2), такой как от 190 до 195°С, комбинируют с коротким временем пребывания от 15 до 25 минут, или более низкий диапазон интервала температур стадии (а2.2), такой как от 90°С до 110°С комбинируют с более длительным временем пребывания, таким как от 200 до 360 минут, или среднюю температуру, такую как 185°С комбинируют со средним временем пребывания, таким как от 20 до 45 минут.

Стадия (а2.2) может быть осуществлена в том же реакторе как и стадия (а2.1), или - в случае непрерывного процесса - в другом реакторе.

В одном варианте выполнения настоящего изобретения стадия (а2.2) проводят с избытком основания от 1.01 до 1.2 молей гидроксида на моль нитрильной группы.

В зависимости от типа реактора, в котором выполняется стадия (а2.2), как например реактор идеального вытеснения, среднее время пребывания может быть заменено временем пребывания.

В одном варианте выполнения настоящего изобретения, стадию (а2.1) проводят в реакторе с непрерывным перемешиванием, и стадию (а2.2) проводят во втором реакторе с непрерывным перемешиванием. В предпочтительном варианте выполнения настоящего изобретения стадию (а2.1) проводят в реакторе с непрерывным перемешиванием, и стадию (а2.2) проводят в реакторе идеального вытеснения, таком как трубчатый реактор.

В одном варианте выполнения настоящего изобретения, стадия (а2.1) способа согласно настоящему изобретению проводят при повышенном давлении, например, при от 1.05 до 6 бар. В другом варианте выполнения настоящего изобретения, стадию (а2.1) способа согласно настоящему изобретению осуществляют при нормальном давлении.

Особенно в вариантах выполнения настоящего изобретения, в которых стадию(а2.2) проводят в реакторе идеального вытеснения, стадия (а2.2) может быть выполнения при повышенном давлении, как например от 1.5 до 40 бар, предпочтительно по меньшей мере 20 бар. Повышенное давление может быть достигнуто с помощью насоса или путем автогенного повышения давления.

Предпочтительно, условия давления стадий (а2.1) и (а2.2) комбинируют таким образом, что стадию (а2.2) проводят при более высоком давлении, чем стадию (а2.1).

В ходе стадии (а2.2) происходит частичная рацемизация. Не желая быть связанными какой-либо теорией, вполне вероятно, что рацемизация имеет место на стадии вышеуказанных L-диамидов или L-MGDA, соответственно L-GLDA.

В одном варианте выполнения настоящего изобретения, способ согласно настоящему изобретению может включать стадии, отличные от стадий (a1) и (а2), раскрытых выше. Такими дополнительными стадиями могут быть, например, одна или более стадий обесцвечивания, например, с помощью активированного угля или с помощью пероксида, как например Н2О2, или с помощью УФ-облучения или комбинаций по меньшей мере двух из указанного.

Получают водный раствор, который содержит

(А1) по меньшей мере одну соль щелочного металла смеси L- и D-энантиомеров метилглициндиуксусной кислоты (MGDA), причем указанная смесь содержит преимущественно соответствующий L-изомер с энантиомерным избытком (ее) в интервале от 10 до 95%, и (А2) по меньшей мере одну соль щелочного металла L- и D-энантиомеров глутаминовой диуксусной кислоты (GLDA) или энантиомерно чистой L-GLDA, причем массовое соотношение (А1) и (А2) находится в интервале от 1:9 до 9:1.

На необязательной промежуточной стадии указанный раствор может быть концентрирован с получением суспензии. Однако желательно начинать стадию (b) с водного раствора.

На стадии (b) способа согласно настоящему изобретению, суспензию или - предпочтительно - водный раствор, полученный на стадии (а), подвергают распылительной грануляции с входной температурой газа по меньшей мере 125°С.

Распылительная грануляция может быть осуществлено в псевдоожиженном слое или фонтанирующем слое.

Фонтанирующий слой, как правило, достигается в струйном аппарате, газообразная движущая струя расположена центрально в камере, причем указанная движущая струя направлена снизу вверх, или две или более газовых движущих струй расположены в области центра камеры и направлены снизу вверх. Раствор распыляется в камеру. Газовая движущая струя (струи) создает петлевое движение образованной таким образом гранулы, создавая петлевую зону и обратную зону.

Распылительная грануляция может быть выполнена путем выполнения двух или более последовательных процессов распылительной сушки, например, в каскаде из по меньшей мере двух распылительных сушилок, например, в каскаде из по меньшей мере двух последовательных оросительных колонн или комбинации оросительной колонны и распылительной камеры, причем указанная распылительная камера содержит псевдоожиженный слой. В других вариантах выполнения настоящего изобретения только одна стадия распылительной грануляции проводится.

Распылительная грануляция в псевдоожиженном слое осуществляется через одну или более форсунок на оросительную колонну или распылительный гранулятор. Подходящими форсунками являются, например, атомизаторы высокого давления с вращающимся барабаном, центробежные распылители, трехпоточные форсунки, однопоточные форсунки и двухпоточные форсунки, причем двухпоточные форсунки и центробежные распылители являются предпочтительными. Первым потоком являет водный раствор со стадии (а), вторым потоком является горячий сжатый газ, например, с абсолютным давлением от 1.1 до 7 бар. Форсуночный газ может иметь температуру в интервале от 20 до 250 С, предпочтительно от 20 до 100°С. Например, форсуночным газом является азот или воздух, и при распылении раствор или суспензия превращается в капли, а вода испаряется. Псевдоожиженный слой псевдоожижают с помощью псевдоожижающего газа, также называемого осушающим газом. В качестве газа для псевдоожижения подходящим является воздух, азот или обогащенный азотом воздух. Псевдоожижающий газ может иметь температуру в интервале от 125 до 250°С, предпочтительно от 160 до 220° С и давление от 0,9 до 1,1 бар, абсолютное, например, на 1 мбар ниже, чем давление окружающей среды.

Варианты выполнения настоящего изобретения с каскадом из по меньшей мере двух распылительных сушилок. В первой распылительной сушилке получают твердое вещество, например порошок. Вторая распылительная сушилка загружается псевдоожиженным слоем с твердым веществом из первой распылительной сушилки, и водный раствор, полученный согласно стадии (а), распыляется на или в псевдоожиженный слой вместе с входящим потоком горячего газа. Входящий поток горячего газа может иметь температуру в интервале от 125 до 350°С, предпочтительно от 160 до 220°С.

В фонтанирующем слое псевдоожижение слоя гранул достигается струйным потоком сушильного газа. Указанный струйный поток вводится снизу устройства, в котором фонтанирующий слой установлен.

В вариантах выполнения настоящего изобретения, в которых применяют выдержанный раствор, такое выдерживание может происходить в интервале от 2 часов до 24 часов при температуре предпочтительно выше температуры окружающей среды.

В ходе стадии (b) большую часть воды водного раствора, обеспеченного на стадии (а) удаляют. Большая часть воды должна означать, что остаточное содержание влаги от 0,1 до 20 мас. %, относительно гранулы, остается. Предпочтительно около от 51 до 75 мас. % воды, присутствующей в водном растворе, удаляется на стадии (b).

В некоторых вариантах выполнения настоящего изобретения, способ согласно настоящему изобретению может содержать одну или более дополнительных стадий. Такая дополнительная стадия (стадии) могут быть осуществлены между стадией (а) и стадией (b) или в ходе стадии (b) или после стадии (b). Примерами таких дополнительных стадий являются стадии просеивания и последующей сушки, которую иногда также называют термической последующей обработкой, предпочтительно после стадии (b). Термическая последующая обработка может быть выполнена в сушильном шкафу, например, при температуре в диапазоне от 80 до 120° или с горячим паром, при температуре от 100 до 160°С. Другими - необязательными - стадиями являются стадии предварительного концентрирования между стадией (а) и стадией (b).

Примерами дополнительных необязательных стадий в ходе стадии (b) являются удаление тонкодисперсных частиц, удаление частиц, которые являются слишком большими, так называемых «избытков», рециркуляции тонкодисперсных частиц, измельчения и рециркуляции таких измельченных избытков.

Например, тонкодисперсные частицы могут быть определены как частицы с максимальным диаметром 150 мкм или менее и образованные в ходе стадии (b), например, от 1 до 150 мкм. Так называемые избытки или комки могут иметь минимальный диаметр 1 мм или более, например, от 1 мм до 5 мм. Такие комки могут быть удалены из распылительного гранулятора и измельчены до максимальный диаметр частиц 500 мкм, предпочтительно до максимального диаметра частиц 400 мкм. Измельчение может быть осуществлено в любом типе мельниц. Примерами особенно полезных мельниц являются струйные мельницы, штифтовые мельницы и просеивающие машины (на немецком:  ). Другими примерами являются вальцовые мельницы и шаровые мельницы. После этого тонкодисперсные частицы и измельченные комки возвращают в распылительный гранулятор.

). Другими примерами являются вальцовые мельницы и шаровые мельницы. После этого тонкодисперсные частицы и измельченные комки возвращают в распылительный гранулятор.

В одном варианте выполнения настоящего изобретения, долю от 1 до 15% тонкодисперсных частиц и от 1 до 40% измельченных комков возвращают в гранулятор, причем проценты относятся ко всей грануле.

Посредством осуществления способа согласно настоящему изобретению получают гранулы, которые проявляют отличные эксплуатационные свойства, особенно в отношении пожелтения, например, стабильности к перкарбонату и стабильности таблетки.

Другим объектом настоящего изобретения является гранула с остаточным содержанием влаги в интервале от 5 до 15 мас. %, содержащая (А1) по меньшей мере одну соль щелочного металла смеси L- и D-энантиомеров метилглициндиуксусной кислоты (MGDA), причем указанная смесь содержит преимущественно соответствующий L-изомер с энантиомерным избытком (ее) в интервале от 5 до 95%, (А2) по меньшей мере одну соль щелочного металла L- и D-энантиомеров глутаминовой диуксусной кислоты (GLDA) или энантиомерно чистой L-GLDA, в форме молекулярной дисперсии, причем массовое соотношение (А1) и (А2) находится в интервале от 1:9 до 9:1. Моли относятся к анионам.

(А1) и (А2) были описаны выше.

Гранулы согласно настоящему изобретению имеют остаточное содержание влаги в интервале от 5 до 15 мас. %, предпочтительно от 6 до 10. Остаточное содержание влаги может быть определено согласно титрованию по Карлу-Фишеру или посредством сушки при 160°С до постоянной массы с помощью инфракрасного света.

В одном варианте выполнения настоящего изобретения, гранула согласно настоящему изобретению имеет средний диаметр частиц в интервале от 0.35 мм до 1.5 мм, предпочтительно от 350 до 1,000 мкм, даже более предпочтительно до 900 мкм. Самое большое число частиц предпочтительно имеет средний диаметр частиц в интервале от 600 до 750 мкм.

Другим объектом настоящего изобретения является применение гранул согласно настоящему изобретению, и другим объектом настоящего изобретения являются способы применения гранул согласно настоящему изобретению. Предпочтительным применением гранул согласно настоящему изобретению является получение твердых композиций моющих средств для стирки и твердых композиций моющих средств для очистки твердой поверхности. Твердые композиции моющих средств для стирки и твердые композиции моющих средств для очистки твердой поверхности могут содержать некоторую остаточную влагу, например, от 0,1 до 10 мас. %, но в остальном являются твердыми смесями. Остаточное содержание влаги может быть определено, например, в вакууме при 80°С. Другим объектом настоящего изобретения являются тверды композиции моющих средств для стирки и твердые композиции моющих средств для очистки твердой поверхности.

В контексте настоящего изобретения, термин "композиция моющих средств для чистящих средств" включает чистящие средства для ухода за домом и для промышленных или институционных применений. Термин "композиция моющих средств для чистящих средств для твердой поверхности" включает композиции для мытья посуды, особенно ручного мытья посуды и автоматического мытья посуды и для мытья изделий, и композиции для очистки твердых поверхностей, таких как, но без ограничения к этому, композиции для очистки ванной комнаты, очистки кухни, очистки пола, удаления накипи с труб, очистки окон, очистки транспорта, включая очистку грузовых транспортных средств, кроме того, для очистки открытых цехов, мойки без разборки, очистки металлов, дезинфицирующей очистки, очистки ферм, очистки под высоким давлением, но не композиции моющих средств для стирки.

В контексте настоящего изобретения и если иного не указано, проценты в контексте ингредиентов композиций моющих средств для стирки представляют собой проценты по массе и относятся к общему содержанию твердых веществ соответствующей композиции моющего средства для стирки. В контексте настоящего изобретения и если иного не указано, проценты в контексте ингредиентов композиции моющих средств для очистки твердой поверхности представляют собой проценты по массе и относятся к общему содержанию твердых веществ композиции моющих средств для чистящих средств для твердой поверхности.

В одном варианте выполнения настоящего изобретения, твердые композиции моющих средств для стирки согласно настоящему изобретению могут содержать в интервале от 1 до 30 мас. % гранулы согласно настоящему изобретению. Проценты относятся к общему содержанию твердых веществ соответствующей композиции моющего средства для стирки.

В одном варианте выполнения настоящего изобретения, твердые композиции моющих средств для очистки твердых поверхностей согласно настоящему изобретению могут содержать в интервале от 1 до 50 мас. % гранулы согласно настоящему изобретению, предпочтительно от 5 до 40 мас. % и даже более предпочтительно 10 до 25 мас. %. Проценты относятся к общему содержанию твердых веществ соответствующей композиции моющего средства для очистки твердой поверхности.

Особенно предпочтительные твердые композиции моющих средств для очистки твердых поверхностей согласно настоящему изобретению и твердые композиции моющих средств для стирки согласно настоящему изобретению, особенно для ухода за домом, могут содержать один или более комплексообразующих агентов, отличных от соли согласно настоящему изобретению. Твердые композиции моющих средств для очистки твердых поверхностей согласно настоящему изобретению и твердые композиции моющих средств для стирки согласно настоящему изобретению могут содержать один или более хелатирующих агентов (в контексте настоящего изобретения также упоминаемых как секвестранты), отличных от соли согласно настоящему изобретению. Примерами секвестрантов, отличных от соли согласно настоящему изобретению, являются IDS (иминодисукцинат), цитрат, производные фосфоновой кислоты, например, динатриевая соль гидроксиэтан-1,1-дифосфоновой кислоты ("HEDP"), и полимеры с комплексообразующими группами, как например, полиэтиленимин, в котором от 20 до 90 мол.% N-атомов несут по меньшей мере одну СН2СОО" группу, и их соответствующие соли щелочных металлов, особенно их натриевые соли, например GLDA-Na4, IDS-Na4, и цитрат тринатрия, и фосфаты, такие как STPP (триполифосфат натрия). Благодаря тому, что фосфаты отрицательно воздействуют на окружающую среду, предпочтительно, что предпочтительные композиции моющих средств для чистящих средств и предпочтительные композиции моющих средств для стирки свободны от фосфата. Термин "свободны от фосфата", как должно пониматься в контексте настоящего изобретения, означает, что содержание фосфата и полифосфата в сумме находится в интервале от 10 частей на миллион до 0,2 мас. %, как определено посредством гравиметрии.

Предпочтительные твердые композиции моющих средств для очистки твердых поверхностей согласно настоящему изобретению и предпочтительные твердые композиции моющих средств для стирки согласно настоящему изобретению могут содержать одно или более поверхностно-активных веществ, предпочтительно одно или более неионное поверхностно-активное вещество.

Предпочтительными неионными поверхностно-активными веществами являются алкоксилированные спирты, ди- и мультиблочные сополимеры этиленоксида и пропиленоксида, и продукты реакции сорбитана с этиленоксидом или пропиленоксидом, алкилполигликозиды (APG), гидроксиалкиловые смешанные простые эфиры и аминооксиды.

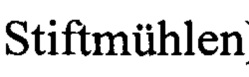

Предпочтительными примерами алкоксилированных спиртов и алкоксилированных жирных спиртов являются, например, соединения общей формулы (III)

в которой переменные имеют следующие значения:

R2 является идентичным или отличным и выбирается из водорода и линейного C1-С10-алкила, предпочтительно в каждом случае является идентичным и представляет собой этил и особенно предпочтительно водород или метил,

R3 выбирается из С8-С22-алкила, разветвленного или линейного, например н-C8H17, н-С10Н21 Н-С12Н52, Н-С14Н29, h-C16H33 или h-C18H37,

R4 выбирается из C1-С10-алкила, метила, этила, н-пропила, изопропил, н-бутила, изобутил, втор.-бутила, трет.-бутила, н-пентила, изопентила, втор.-пентила, неопентила, 1,2-диметилпропила, изоамила, н-гексила, изогексила, втор.-гексила, н-гептила, н-октила, 2-этилгексила, н-нонила, н-децила или изодецила,

е и f находятся в интервале от нуля до 300, где сумма пит составляет по меньшей мере один, предпочтительно в интервале от 3 до 50. Предпочтительно, m находится в интервале от 1 до 100, и п находится в интервале от 0 до 30.

В одном варианте выполнения настоящего изобретения, соединения общей формулы (III) могут представлять собой блок-сополимеры или статистические сополимеры, предпочтительными являются блок-сополимеры.

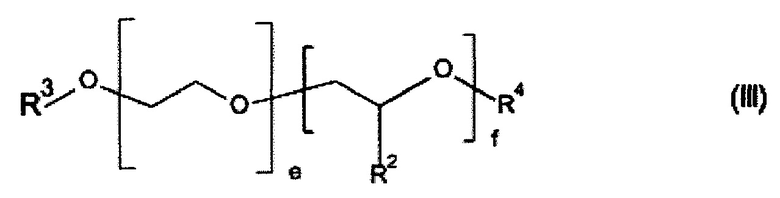

Другими предпочтительными примерами алкоксилированных спиртов являются, например, соединения общей формулы (IV)

в которой переменные определяются следующим образом:

R2 является идентичным или отличным и выбирается из водорода и линейного C1-C0-алкила, предпочтительно в каждом случае является идентичным и представляет собой этил, и особенно предпочтительно водород или метил,

R5 выбирается из С6-С20-алкила, разветвленного или линейного, в частности н-C8H17, н-С10Н21 н-С12Н25, н-С13Н27, н-С15Н31, н-С14Н29, н-C16H33, н-C18H37,

а представляет собой число в интервале от нуля до 10, предпочтительно от 1 до 6,

b представляет собой число в интервале от 1 до 80, предпочтительно от 4 до 20,

d представляет собой число в интервале от нуля до 50, предпочтительно от 4 до 25.

Сумма а+b+d предпочтительно находится в интервале от 5 до 100, даже более предпочтительно в интервале от 9 до 50.

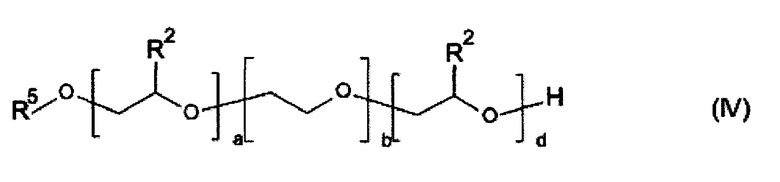

Предпочтительными примерами гидроксиалкиловых смешанных простых эфиров являются соединения общей формулы (V)

в которой переменные определяются следующим образом:

R2 является идентичным или отличным и выбирается из водорода и линейного C1-С10-алкила, предпочтительно в каждом случая является идентичным и представляет собой этил и особенно предпочтительно водород или метил,

R3 выбирается из С8-С22-алкила, разветвленного или линейного, например изо-С11Н23, изо-С13Н27, н-C8H17, н-С10Н21, н-С12Н25, н-С14Н29, н-С16Н33 или н-С18Н37,

R5 выбирают из С6-С20-алкила, например, н-гексила, изогексила, втор-гексила, н-гептила, н-октила, 2-этилгексила, н-нонила, н-децила, изодецила, н-додецила, н-тетрадецила, н-гексадецила и н-октадецила.

Переменные m и n находятся в интервале от нуля до 300, где сумма n и m составляет по меньшей мере один, предпочтительно в интервале от 5 до 50. Предпочтительно, m находится в интервале от 1 до 100, и п находится в интервале от 0 до 30.

Соединения общей формулы (IV) и (V) могут представлять собой блок-сополимеры или статистические сополимеры, причем предпочтительными являются блок-сополимеры

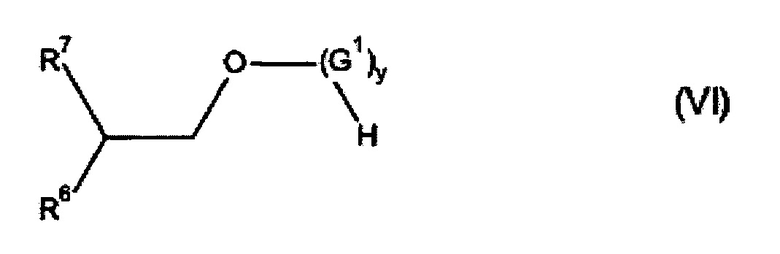

Другие подходящие неионные поверхностно-активные вещества выбираются из ди- и мультиблочных сополимеров, состоящих из этиленоксида и пропиленоксида Другие подходящие неионные поверхностно-активные вещества выбираются из этоксилированных или пропоксилированных сложных эфиров сорбитана. Аминооксиды или алкилполигликозиды, особенно линейные С4-С16-алкилполигликозиды и разветвленные С8-С14-алкилполигликозиды, такие как соединения общей формулы (VI), подобным образом являются подходящими.

где:

R6 представляет собой С1-С4-алкил, в частности этил, н-пропил или изопропил, R7 представляет собой -(CH2)2-R6,

G1 выбирается из моносахаридов с 4 - 6 атомами углерода, особенно из глюкозы и ксилозы,

у находится в интервале от 1,1 до 4, причем у представляет собой среднее число,

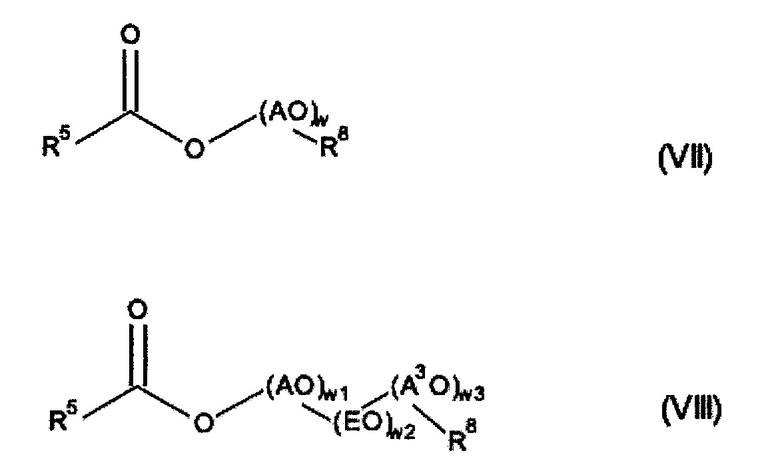

Другими примерами неионных поверхностно-активных веществ являются соединения общей формулы (VII) и (VII)

АО выбирается из этиленоксида, пропиленоксида и бутиленоксида, ЕО представляет собой этиленоксид, СН2СН2-О,

R8 выбирается из С8-С18-алкила, разветвленного или линейного, и R5 имеет значения, как указано выше.

А3O выбирается из пропиленоксида и бутиленоксида,

w представляет собой число в интервале от 15 до 70, предпочтительно от 30 до 50,

wl и w3 представляют собой числа в интервале от 1 до 5, и w2 представляет собой число в интервале от 13 до 35.

Обзор других подходящих неионных поверхностно-активных веществ можно найти в ЕР-А 0 851 023 и в DE-A 198 19 187.

Смеси двух или более различных неионных поверхностно-активных веществ, выбранных из вышеуказанных, также могут присутствовать.

Другие поверхностно-активные вещества, которые могут присутствовать, выбираются из амфотерных (цвиттерионных) поверхностно-активных веществ и анионных поверхностно-активных веществ и их смесей.

Примерами амфотерных поверхностно-активных веществ являются те, которые несут положительный и отрицательный заряд в одной молекуле в условиях применения. Предпочтительными примерами амфотерных поверхностно-активных веществ являются, так называемые, бетаиновые поверхностно-активные вещества. Многие примеры бетаиновых поверхностно-активных веществ несут один кватернизированный атом азота и одну группу карбоновой кислоты на молекулу. Особенно предпочтительным примером амфотерных поверхностно-активных веществ является кокамидопропилбетаин (лаурамидопропилбетаин).

Примерами аминооксидных поверхностно-активных веществ являются соединения общей формулы (IX)

где R9, R10, и R11 независимо друг от друга выбираются из алифатических, цикло-алифатических или С2-С4алкилен-С10-С20-алкиламидо составляющих. Предпочтительно, R9 выбирается из С8-С20-алкила или С2-С4алкилен-С10-С20-алкиламидо, и R10 и R11 оба представляют собой метил.

Особенно предпочтительным примеромявляется лаурилдиметиламиноксид, иногда также называемый лаураминоксидом. Другим особенно предпочтительным примером является кокамидилпропилдиметиламиноксид, иногда также называемый кокамидопропиламиноксид.

Примерами подходящих анионных поверхностно-активных веществ являются соли щелочных металлов и аммониевые соли С8-С18-алкилсульфатов, сульфатов простых полиэфиров С8-С18-жирных спиртов, сложных полуэфиров серной кислоты и этоксилированных С4С12-алкилфенолов (этоксилирование: от 1 до 50 моль этиленоксида/моль), алкиловых сложных эфиров C12-C18 жирных сульфо-кислот, например метиловых сложных эфиров С12-С18 жирных сульфокислот, кроме того, С12-С18-алкилсульфоновых кислот и С10-С18-алкиларилсульфоновых кислот. Предпочтительными являются соли щелочных металлов вышеуказанных соединений, особенно предпочтительно натриевые соли.

Другими примерами подходящих анионных поверхностно-активных веществ являются мыла, например натриевые или калиевые соли стеариновой кислоты, олеиновой кислоты, пальмитиновой кислоты, карбоксилаты простых эфиров и фосфаты простых алкиловых эфиров.

Предпочтительно, композиции моющих средств для стирки согласно настоящему изобретению содержат по меньшей мере одно анионное поверхностно-активное вещество.

В одном варианте выполнения настоящего изобретения, твердые композиции моющих средств для стирки согласно настоящему изобретению могут содержать от 0,1 до 60 мас. % по меньшей мере одного поверхностно-активного вещества, выбранного из анионных поверхностно-активных веществ, амфотерных поверхностно-активных веществ и аминоксидных поверхностно-активных веществ.

В одном варианте выполнения настоящего изобретения, твердые композиции моющих средств для чистящих средств согласно настоящему изобретению могут содержать от 0,1 до 60 мас. % по меньшей мере одного поверхностно-активного вещества, выбранного из анионных поверхностно-активных веществ, амфотерных поверхностно-активных веществ и аминоксидных поверхностно-активных веществ.

В предпочтительном варианте выполнения настоящего изобретения, твердые композиции моющих средств для чистящих средств согласно настоящему изобретению и особенно для чистящих средств для автоматического мытья посуды не содержат какое-либо анионное поверхностно-активное вещество.

Твердые композиции моющих средств для очистки твердых поверхностей согласно настоящему изобретению и твердые композиции моющих средств для стирки согласно настоящему изобретению могут содержать по меньшей мере одно отбеливающее средство, также упоминаемое как отбеливатель. Отбеливающие средства могут быть выбраны из хлорного отбеливателя и пероксидного отбеливателя, и пероксидный отбеливатель может быть выбран из неорганического пероксидного отбеливателя и органического пероксидного отбеливателя. Предпочтительными являются неорганические пероксидные отбеливатели, выбранные из перкарбоната щелочного металла, пербората щелочного металла и персульфата щелочного металла.

Примерами органических пероксидных отбеливателей являются органические перкарбоновые кислоты, особенно органические перкарбоновые кислоты.

В твердых композициях моющих средств для очистки твердых поверхностей согласно настоящему изобретению и в твердых композициях моющих средств для стирки согласно настоящему изобретению, перкарбонаты щелочного металла, особенно перкарбонаты натрия, предпочтительно применяются в форме нанесенного покрытия. Такие покрытия могут быть органическими или неорганическими по своей природе. Примерами являются глицерин, сульфат натрия, силикат, карбонат натрия и комбинации по меньшей мере двух из вышеупомянутых, например, комбинации карбоната натрия и сульфата натрия.

Подходящими хлорсодержащими отбеливателями являются, например, 1,3-дихлор-5,5-диметилгидантоин, N-хлорсульфамид, хлорамин Т, хлорамин В, гипохлорит натрия, гипохлорит кальция, гипохлорит магния, гипохлорит калия, дихлоризоцианурат калия и дихлоризоцианурат натрия.

Твердые композиции моющих средств для очистки твердых поверхностей согласно настоящему изобретению и твердые композиции моющих средств для стирки согласно настоящему изобретению могут содержать, например, в интервале от 3 до 10 мас. % хлор-содержащего отбеливателя.

Твердые композиции моющих средств для очистки твердых поверхностей согласно настоящему изобретению и твердые композиции моющих средств для стирки согласно настоящему изобретению могут содержать один или более катализаторов отбеливания. Катализаторы отбеливания могут выбираться из улучшающих отбеливание солей переходных металлов или комплексов переходных металлов, таких как, например, марганец-, железо-, кобальт-, рутений- или молибден-селеновые комплексы или карбонильные комплексы. Комплексы марганца, железа, кобальта, рутения, молибдена, титана, ванадия и меди с азот-содержащими триподными лигандами, а также кобальт-, железо-, медь- и рутений-аминные комплексы также могут применяться в качестве катализаторов отбеливания.

Твердые композиции моющих средств для очистки твердых поверхностей согласно настоящему изобретению и твердые композиции моющих средств для стирки согласно настоящему изобретению могут содержать один или более активаторов отбеливания, например N-метилморфолиния-ацетонитрильные соли ("ММА соли"), триметиламмония ацетонитрильные соли, N-ацилимиды, такие как, например, N-нонаноилсукцинимид, 1,5-диацетил-2,2-диоксогексагидро-1,3,5-триазин ("DADHT") или нитрильные четвертичные соли (триметиламмония ацетонитрильные соли).

Другими примерами подходящих активаторов отбеливания являются тетраацети-лэтилендиамин (TAED) и тетраацетилгексилендиамин.

Твердые композиции моющих средств для очистки твердых поверхностей согласно настоящему изобретению и твердые композиции моющих средств для стирки согласно настоящему изобретению могут содержать один или более ингибиторов коррозии. В данном случае должно быть понятно как включать такие соединения, которые ингибируют коррозию металла. Примерами подходящих ингибиторов коррозии являются триазолы, в частности бензотриазолы, бисбензотриазолы, аминотриазолы, алкиламинотриазолы, а также фенольные производные, такие как, например, гидрохинон, пирокатехин, гидроксигидрохинон, галловая кислота, флороглюцин или пирогаллол.

В одном варианте выполнения настоящего изобретения, твердые композиции моющих средств для очистки твердых поверхностей согласно настоящему изобретению и твердые композиции моющих средств для стирки согласно настоящему изобретению содержат в общем в интервале от 0,1 до 1,5 мас. % ингибитора коррозии.

Твердые композиции моющих средств для очистки твердых поверхностей согласно настоящему изобретению и твердые композиции моющих средств для стирки согласно настоящему изобретению могут содержать один или более структурообразователей, выбранных из органических и неорганических структурообразователей. Примерами подходящих неорганических структурообразователей являются сульфат натрия или карбонат натрия или силикаты, в частности дисиликат натрия и метасиликат натрия, цеолиты, слоистые силикаты, в частности формулы а-Na2Si2O5, β-Na2Si2O5, и δ-Na2Si2O5, а также сульфонаты жирных кислот, а-гидроксипропионовая кислота, малонаты щелочных металлов, сульфонаты жирных кислот, алкил- и алкенилдисукцинаты, диацетат винной кислоты, моноацетат винной кислоты, окисленный крахмал, и полимерные структурообразователи, например, поликарбоксилаты и полиаспарагиновая кислота.

Примерами органических структурообразователей являются в частности полимеры и сополимеры. В одном варианте выполнения настоящего изобретения органические структурообразователи выбираются из поликарбоксилатов, например гомополимеров солей щелочных металлов (мет)акриловой кислоты или сополимеров (мет)акриловой кислоты.

Подходящими сомономерами являются моноэтиленненасыщенные дикарбоновые кислоты, такие как малеиновая кислота, фумаровая кислота, малеиновый ангидрид, итаконовая кислота и цитраконовая кислота. Подходящим полимером является в частности полиакриловая кислота, которая предпочтительно имеет среднюю молекулярную массу Mw в интервале от 2000 до 40 000 г/моль, предпочтительно от 2000 до 10 000 г/моль, в частности от 3000 до 8000 г/моль. Также подходящими являются сополимерные поликарбоксилаты, в частности акриловой кислоты с метакриловой кислотой и акриловой кислоты или метакриловой кислоты с малеиновой кислотой и/или фумаровой кислотой, и с таким же диапазоном молекулярной массы.

Также возможно применять сополимеры по меньшей мере одного мономера из группы, включающей моноэтиленненасыщенные С3-С10-моно- или С4-С10-дикарбоновые кислоты или их ангидриды, такие как малеиновая кислота, малеи-новый ангидрид, акриловая кислота, метакриловая кислота, фумаровая кислота, итаконовая кислота и цитраконовая кислота, с по меньшей мере одним гидрофильным или гидрофобным мономером, как перечислено далее.

Подходящими гидрофобными мономерами являются, например, изобутен, диизобутен, бутен, пентен, гексен и стирол, олефины с 10 или более атомами углерода или их смеси, как например, 1-децен, 1-додецен, 1-тетрадецен, 1-гексадецен, 1-октадецен, 1-эйкозен, 1-докозен, 1-тетракозен и 1-гексакозен, С22-α-олефин, смесь С20-С24-α-олефинов и полиизобутена, имеющего в среднем от 12 до 100 атомов углерода на молекулу.

Подходящими гидрофильными мономерами являются мономеры с сульфонатны-ми или фосфонатными группами, а также неионные мономеры с гидроксильной функциональной группой или алкиленоксидными группами. В качестве примера можно упомянуть: аллиловый спирт, изопренол, метоксиполиэтиленгли-коль(мет)акрилат, метоксиполипропиленгликоль(мет)акрилат, метоксиполибути-ленгликоль(мет)акрилат, метоксиполи(пропиленоксид-со-этиленоксид)(мет)акрилат, этоксиполиэтиленгликоль(мет)акрилат, этоксиполи-пропиленгликоль(мет)акрилат, этоксиполибутиленгликоль(мет)акрилат и этокси-поли(пропиленоксид-со-этиленоксид)(мет)акрилат.Полиалкиленгликоли согласно настоящему изобретению могут содержать от 3 до 50, в частности от 5 до 40 и особенно от 10 до 30 алкиленоксидных единиц на молекулу.

Особенно предпочтительными мономерами, содержащими группу сульфоновой кислоты, согласно настоящему изобретению являются 1-акриламидо-1-пропансульфоновая кислота, 2-акриламидо-2-пропансульфоновая кислота, 2-акриламидо-2-метилпропансульфоновая кислота, 2-метакриламидо-2-метилпропансульфоновая кислота, 3-метакриламидо-2-гидроксипропансульфоновая кислота, аллилсульфоновая кислота, металлилсульфоновая кислота, аллилоксибензолсульфоновая кислота, металлилоксибензолсульфоновая кислота, 2-гидрокси-3-(2-пропенилокси)пропансульфоновая кислота, 2-метил-2-пропен-1-сульфоновая кислота, стиролсульфоновая кислота, винилсульфоновая кислота, 3-сульфопропилакрилат, 2-сульфоэтилметакрилат, 3-сульфопропилметакрилат, сульфометакриламид, сульфометилметакриламид, и соли указанных кислот, такие как их натриевые, калиевые или аммониевые соли.

Особенно предпочтительными мономерами, содержащими группу сульфоновой кислоты, являются винилфосфоновая кислота и ее соли.

Другим примером структурообразователей является карбоксиметилинулин.

Более того, амфотерные полимеры также могут применяться в качестве структурообразователей.

Твердые композиции моющих средств для очистки твердых поверхностей согласно настоящему изобретению и твердые композиции моющих средств для стирки согласно настоящему изобретению могут содержать, например, в общем в интервале от 10 до 70 мас. %, предпочтительно до 50 мас. %, структурообразователя. В контексте настоящего изобретения, (А1) и (А2) не рассматриваются в качестве структурообразователя.

В одном варианте выполнения настоящего изобретения, твердые композиции моющих средств для очистки твердых поверхностей согласно настоящему изобретению и твердые композиции моющих средств для стирки согласно настоящему изобретению могут содержать один или более соструктурообразователей.

Твердые композиции моющих средств для очистки твердых поверхностей согласно настоящему изобретению и твердые композиции моющих средств для стирки согласно настоящему изобретению могут содержать один или более противовспе-нивателей, выбранных, например, из силиконовых масел и парафиновых масел.

В одном варианте выполнения настоящего изобретения, твердые композиции моющих средств для очистки твердых поверхностей согласно настоящему изобретению и твердые композиции моющих средств для стирки согласно настоящему изобретению содержат в общем в интервале от 0,05 до 0,5 мас. % противовспенивателя.

Твердые композиции моющих средств для очистки твердых поверхностей согласно настоящему изобретению и твердые композиции моющих средств для стирки согласно настоящему изобретению могут содержать один или более ферментов. Примерами ферментов являются липазы, гидролазы, амилазы, протеазы, целлюлазы, эстеразы, пектиназы, лактазы и пероксидазы.

В одном варианте выполнения настоящего изобретения, твердые композиции моющих средств для очистки твердых поверхностей согласно настоящему изобретению и твердые композиции моющих средств для стирки согласно настоящему изобретению могут содержать, например, до 5 мас. % фермента, предпочтительно от 0,1 до 3 мас. %. Указанный фермент может быть стабилизирован, например, натриевой солью по меньшей мере одной C1-С3-карбоновой кислоты или С4-С10-дикарбоновой кислоты. Предпочтительными являются формиаты, ацетаты, адипа-ты и сукцинаты.

В одном варианте выполнения настоящего изобретения, твердые композиции моющих средств для очистки твердых поверхностей согласно настоящему изобретению и твердые композиции моющих средств для стирки согласно настоящему изобретению содержат по меньшей мере одну соль цинка. Соли цинка могут быть выбраны из растворимых в воде и нерастворимых в воде солей цинка. В этом отношении, в контексте настоящего изобретения, термин «нерастворимые в воде», как применяется, относится к тем солям цинка, которые, в дистиллированной воде при 25°С, имеют растворимость, равную 0,1 г/л или менее. Соли цинка, которые имеют более высокую растворимость в воде, соответственно обозначаются в контексте настоящего изобретения как растворимые в воде соли цинка.

В одном варианте выполнения настоящего изобретения, цинковая соль выбирается из бензоата цинка, глюконата цинка, лактата цинка, формиата цинка, ZnCl2, ZnSO4, ацетата цинка, цитрата цинка, Zn(NO3)2, Zn(CH3SO3)2 и галлата цинка, предпочтительно ZnCl2, ZnSO4, ацетата цинка, цитрата цинка, Zn(NO3)2, Zn(CH3SO3)2 и галлата цинка.

В другом варианте выполнения настоящего изобретения, цинковая соль выбирается из ZnO, ZnO⋅aq, Zn(OH)2 и ZnCO3. Предпочтительной является ZnO⋅aq.

В одном варианте выполнения настоящего изобретения, цинковая соль выбирается из оксидов цинка со средним диаметром частицы (средним по массе) в интервале от 10 нм до 100 мкм.

Катион в соли цинка может присутствовать в сложной форме, например, ком-плексообразованной с лигандами аммиака или лигандами воды, и в частности может присутствовать в гидратированной форме. Для упрощения обозначения, в контексте настоящего изобретения, лиганды в общем опускаются, если они представляют собой лиганды воды.

В зависимости от того как регулируется значение рН смеси согласно настоящему изобретению, может меняться соль цинка. Таким образом, например, возможно применять ацетат цинка или ZnCl2 для получения композиции согласно настоящему изобретению, но эта соль превращается при значении рН, равном 8 или 9, в водной окружающей среде, в ZnO, Zn(OH)2 или ZnO⋅aq, которые могут присутствовать в некомплексообразованной форме или в форме комплекса.

Соль цинка может присутствовать в тех композициях моющих средств для чистящих средств согласно настоящему изобретению, которые являются твердыми при комнатной температуре и предпочтительно присутствуют в форме частиц, которые имеют, например, средний диаметр (среднечисловой) в интервале от 10 нм до 100 мкм, предпочтительно 100 нм до 5 мкм, как определено, например, с помощью рассеяния рентгеновских лучей.

Соль цинка может присутствовать в тех композициях моющих средств для дома, которые являются жидкими при комнатной температуре, в растворенной или в твердой или в коллоидной форме.

В одном варианте выполнения настоящего изобретения, композиции моющих средств для чистящих средств и композиции моющих средств для стирки содержат в общем в интервале от 0,05 до 0,4 мас. % соли цинка, в каждом случае на основе содержания твердых веществ рассматриваемой композиции.

Согласно настоящему изобретению фракция соли цинка рассматривается как цинк или ионы цинка. На основании этого возможно вычислить фракцию противоиона.

В одном варианте выполнения настоящего изобретения, твердые композиции моющих средств для очистки твердых поверхностей согласно настоящему изобретению и твердые композиции моющих средств для стирки согласно настоящему изобретению свободны от тяжелых металлов, за исключением соединений цинка. В контексте настоящего изобретения, это, как понимается, означает, что композиции моющих средств для чистящих средств и композиции моющих средств для стирки согласно настоящему изобретению свободны от тех соединений тяжелых металлов, которые не действуют в качестве катализаторов отбеливания, в частности свободны от соединений железа и висмута. В контексте настоящего изобретения, выражение "свободны от" в отношении соединений тяжелых металлов, как понимается, означает, что содержание соединений тяжелых металлов, которые не действуют в качестве катализаторов отбеливания, составляет в сумме в интервале от 0 до 100 частей на миллион, как определено методом выщелачивания и на основании содержания твердых веществ. Предпочтительно, композиция согласно настоящему изобретению имеет содержание тяжелого металла, за исключением цинка, менее 0,05 частей на миллион, на основании содержания твердых веществ рассматриваемой композиции. Фракция цинка, таким образом, не включается.

В контексте настоящего изобретения термин "тяжелые металлы" означает любой металл со специфической плотностью, равной по меньшей мере 6 г/см3, за исключением цинка. В частности, тяжелые металлы представляют собой металлы, такие как висмут, железо, медь, свинец, олово, никель, кадмий и хром.

Предпочтительно, твердые композиции моющих средств для очистки твердых поверхностей согласно настоящему изобретению и твердые композиции моющих средств для стирки согласно настоящему изобретению содержат неизмеряемые фракции соединений висмута, т.е., например, менее 1 части на миллион.

В одном варианте выполнения настоящего изобретения, твердые композиции моющих средств для очистки твердых поверхностей согласно настоящему изобретению и твердые композиции моющих средств для стирки согласно настоящему изобретению содержат один или более других ингредиентов, таких как ароматизаторы, красящие вещества, органические растворители, буферы, дезинтегрирующие средства для таблеток, и/или кислоты, такие как метилсульфоновая кислота.

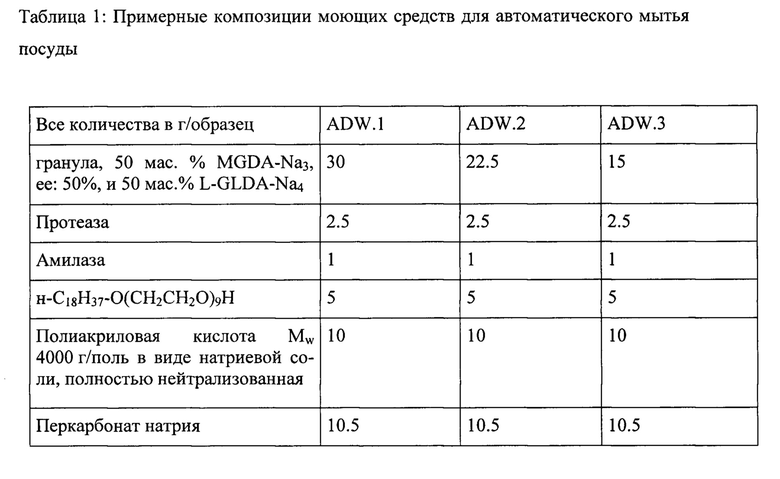

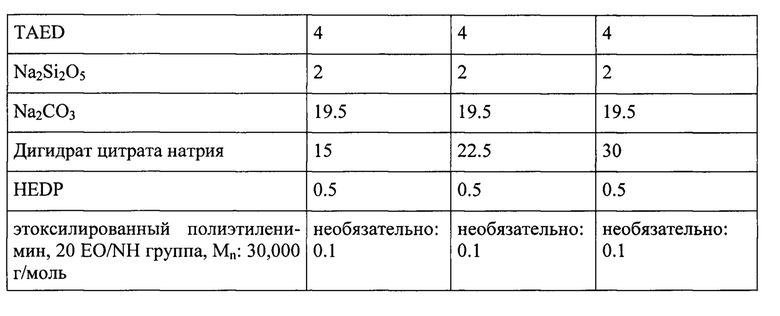

Предпочтительные примерные композиции моющих средств для автоматического мытья посуды могут быть выбраны согласно Таблице 1.

Композиции моющих средств для стирки согласно настоящему изобретению полезны для стирки любого типа белья для стирки и любого типа волокон. Волокна могут быть природного или синтетического происхождения, или могут представлять собой смеси волокон природного и синтетического происхождения. Примерами волокон природного происхождения могут быть хлопок и шерсть. Примерами волокон синтетического происхождения могут быть полиуретановые волокна, такие как Spandex® или Lycra®, сложнополиэфирные волокна или полиамидные волокна. Волокнами могут быть отдельные волокна или части тканей, как например трикотаж, тканные полотна или нетканные полотна.

Другим объектом настоящего изобретения является способ получения таблеток для автоматического мытья посуды из гранулы, где указанную гранулу выбирают из гранул согласно настоящему изобретению. Указанный способ далее также упоминается как способ таблетирования согласно настоящему изобретению. В ходе изготовления таких таблеток наблюдается только низкий процент разрушения, и стабильность при хранении таких таблеток, далее называемыми также таблетками согласно настоящему изобретению, является превосходной.

Таблетки согласно настоящему изобретению предпочтительно получают с помощью устройства, например, таблеточного пресса.

Способ таблетирования согласно настоящему изобретению может быть осуществлен путем смешивания гранулы согласно настоящему изобретению с по меньшей мере одним неионным поверхностно-активным веществом и необязательно одним или более дополнительными веществами и затем путем прессования смеси с получением таблеток. Примеры подходящих неиононных поверхностно-активных веществ и других поверхностно-активных веществ, таких как структурообразователи, ферменты перечислены выше. Особенно предпочтительными примерами неионных поверхностно-активных веществ являются гидрокси-смешанные простые эфиры, например, гидрокси-смешанные простые эфиры общей формулы (V).

Способ таблетирования согласно настоящему изобретению может быть осуществлен в виде процесса прямого таблетирования, то есть без вспомогательных веществ таблетирования или с помощью одного или более вспомогательных веществ таблетирования. Предпочтительно осуществлять способ таблетирования согласно настоящему изобретению в пространствах, где имеется относительно низкая относительная влажность воздуха, например, до 50%.

Способ таблетирования согласно настоящему изобретению может быть осуществлен при комнатной температуре в условиях с или без кондиционированного воздуха, в случае если атмосферная влажность и или температура поддерживаются постоянными. В этих условиях предпочтительно, чтобы устройство таблетирования было инкапсулировано или каким-либо другим образом изолировано от окружающей среды. Эти условия могут быть необходимыми или предпочтительными, например, в случае высокой атмосферной влажности внешнего воздуха или высокой гигроскопичности отдельных компонентов.

Способ таблетирования согласно настоящему изобретению предпочтительно осуществляют с применением таблетирующего пресса. Небольшие количества таблеток могут быть произведены с помощью ручного таблетирующего пресса. Варианты выполнения таблетирующих прессов, подходящих для больших количеств, представляют собой ротационные таблетирующие прессы, роликовые таблетирующие прессы и эксцентриковые прессы. Предпочтительно моющее средство для посуды согласно настоящему изобретению сначала разделяется на порции, а затем прессуется. Во время прессования используется сила сжатия; подходящие силы сжатия находятся в диапазоне от 50 до 500 МПа.

После таблетирования таблетки извлекаются из таблетирующего пресса. На необязательной стадии свежеприготовленные таблетки также могут быть покрыты оболочкой или упакованы.

Таблетки, полученные согласно настоящему изобретению, имеют лишь незначительную тенденцию к дефектам таблеток, таким как прилипание или образование корки. Под термином «прилипание» обычно понимают прилипание таблеточной массы к поверхностям сжатия пуансона, а не связывание таблетки со стенкой матрицы, то есть адгезия перевешивает когезию. В случае образования корки выпукло-изогнутый покровный слой отрывается в месте разрушения после сжатия еще в матрице и/или после или во время выталкивания прессованного материала. Возможно даже расщепление всей таблетки в виде слоев. Возможные причины образования корки - радиальные давления, действующие на таблетку в результате пресс-формы, неоднородное распределение пористости и остаточные напряжения в таблетке, а также упругая релаксация частиц и всей таблетки при выталкивании. В отличие от этого, таблетки, произведенные согласно настоящему изобретению, более устойчивы к ударам, но быстро растворяются в воде.

Настоящее изобретение далее проиллюстрировано рабочими примерами.

Общие замечания:

Гигроскопичность определяли путем хранения при 25°С и относительной влажности 50% в течение 24 часов. В альтернативном варианте так называемые тропические условия поддерживаются при температуре 35°С и относительной влажности от 70 до 90% в течение 24 часов. Оценка: от нуля (свободнотекучая гранула/порошок) до 4 (гранула/порошок растворилась/растворился).

За исключением значений ее, проценты в контексте примеров относятся к процентам по массе, если не указано иное.

Значения ее для MGDA были определены с помощью ВЭЖХ с использованием колонки Сhirex 3126; (D)-пеницилламин, 5 мкм, 250 ***х 4,6 мм. Подвижная фаза (элюент) представляла собой 0,5 мМ водный раствор CuSO4. Впрыск: 10 мкл, расход: 1,5 мл/мин. Обнаружение УФ-светом при 254 нм. Температура: 20°С. Продолжительность 25 мин. Значение ее определяли как разность площади % пика L-и D-MGDA, поделенную на сумму площади % пика L- и D-MGDA. Получение образца: в мерную колбу объемом 10 мл загружали 5 мг тестируемого материала, а затем заполняли до метки элюентом и затем гомогенизировали.

GLDA: значение ее определяли посредством измерения значения вращения.

Удельное вращение может быть определено при 20°С, длина волны 589 нм, с помощью модульного циркулярного поляриметра МСР 300, Fa. Anton Paar GmbH.

Средние диаметры частиц представляют собой значения (D50) и определяются методами просеивания, если не указано иное.

I. Синтез раствора MGDA-Na3 и GLDA-Na4 с 30%ее

I.1 Обеспечение частично нейтрализованного раствора L-аланина и L-глутамата

В реакторе с мешалкой 400.9 г (4.46 моль) L-аланина, 234.0 г (2.93 моль) гидроксида натрия в виде 50% раствора в воде и 832.2 г воды смешали при 70°С. Затем, 665.2 г (3.55 моль) моногидрата L-глутамата натрия добавили. Смесь перемешивали при 60-70°С до полной прозрачности.

I.2 Стадия: (с 1 -1) реакция Штреккера (нитрильный синтез)

Вышеописанный исходный раствор использовали для синтеза Штрекера, который проводили в каскаде из трех реакторов с мешалкой.

Частично нейтрализованный исходный раствор, формальдегид в виде 30% водного раствора и HCN (80% от общего количества) добавили в реактор с мешалкой при 20°°С. Во второй реактор с мешалкой еще HCN (20% от общего количества) добавили при 20°С. В третьем перемешиваемом реакторе при 20°С реакцию завершили.

Реакционную смесь, полученную в условиях стационарного состояния, использовали в качестве сырья для холодной сапонификации.

I.3 Сапонификация

(с2.1-1) Холодная сапонификация:

Холодную сапонификацию проводили в каскаде из двух реакторов с мешалкой и трубчатого реактора. Температура составляла около 55°С во всех реакторах.

В первый реактор с мешалкой добавляли исходный раствор и NaOH в виде 50% водного раствора. Для завершения реакции смесь дополнительно подвергали взаимодействию во втором реакторе с мешалкой и в трубчатом реакторе.

Раствор, полученный в условиях стационарного состояния, использовали в качестве сырья для горячей сапонификации.

(с2.2-1) Горячая сапонификация:

Горячую сапонификацию проводили при 180°С и 24 бар в трубчатом реакторе идеального вытеснения при времени удерживания 30 минут. Раствор, полученный в условиях стационарного состояния, обрабатывали в реакторе с мешалкой при 970 мбар при 97°С. Затем его отгоняют в пленочном испарителе при 110°С и 900 мбар для дальнейшего испарения аммиака. Затем концентрацию общего комплексообразующего агента (АЛ) доводили до около 40 мас. % (на основе способности связывать железо).

Молярное соотношение подаваемых материалов было следующим:

L-аланин: 0.56

Моногидрат L-глутамата натрия: 0.44

Гидроксид натрия, применяемый для частичной нейтрализации: 0.36

Формальдегид: 1.97

HCN: 1.99

NaOH (сумма для частичной нейтрализации и NaOH, добавляемого при холодной сапонификации): 3.04

Смесь содержала 20.7 мас. % GLDA-Na4 и 19.9 мас. % MGDA-Na3. Энантиомерный избыток L-MGDA-Na3 составлял 30% ее, то же самое для L-GLDA-Na4.

II. Производство смеси MGDA-Na3 (ее=37%) и GLDA-Na4 (ее=95%), (А1.2) - (А2.2)

Смесь 8,941 г MGDA-Na3 (39.6 мас. % водный раствор, ее=35%, значение вращения=0.76) и 9,010 г GLDA-Na4 (39.4 мас. % водный раствор, ее=95%, значение вращения=2.74) получили путем смешивания соответствующих растворов. Полученный раствор представлял собой смесь MGDA/GLDA 1:1 (39.5 мас. % водный раствор, общее значение вращения=1.75).

III. Распылительная грануляция в фонтанирующем слое:

Водный раствор (А1.2) и (А2.2), смотрите I., обеспечили, общее содержание твердых веществ: 40.6%, температура: 20°С.

Грануляцию проводили в устройстве с фонтанирующим слоем. Предусмотрен сосуд, содержащий псевдоожиженный слой из 710 г твердой гранулы MGDA-Na3, начальный средний диаметр частиц 550 мкм, и 300 г гранулы MGDA-Na3, измельченной до максимального диаметра 500 мкм, средний: 150 мкм. Псевдоожижение осуществлялось путем ввода 200 Нм /ч так называемого псевдоожижающего газа со дна сосуда, причем указанный псевдоожижающий газ представлял собой воздух с температурой на входе 165°С.

Как только температура слоя по меньшей мере 105°С была достигнута, количество 4,5 кг/ч вышеуказанного водного раствора (А.1) и (А.2) было распылено на псевдоожиженный слой с помощью форсунки. Распыление - и, таким образом, атомизация - было выполнено с 8 Нм /ч воздуха при температуре газа на входе 20°С, 4 бар.

Непрерывно 3,1 кг/ч твердого материала извлекали из сосуда через зигзагообразный классификатор с 1 бар. Зигзагообразный классификатор был расположен перед фонтанирующим слоем и ниже уровня псевдоожиженного слоя и форсунки. Было получено очень мало комков. От 30 до 40 мас. % твердого материала измельчали до максимального диаметра 500 мкм, средний диаметр: 150 мкм, в молотковой мельнице типа Kinematica Polymix System PM-MFC 90 D и по частям возвращали в гранулятор.

Получали свободнотекучую гранулу (А1.2) и (А2.2), которая обладала превосходными свойствами, такими как, помимо прочего, превосходная стабильность к перкарбоната и низкая гигроскопичность. Во время обработки горячих точек не наблюдалось. Липкий материал не был получен. Была получена свободнотекучая гранула, и гигроскопичность была низкой.

Содержание воды согласно Карлу Фишеру: 9.41 мас. %.

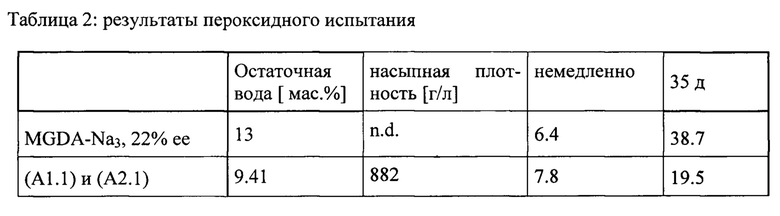

10 г гранулы (А1.2) и (А2.2) смешивали путем встряхивания с 5 г перкарбоната натрия. Полученную таким образом смесь помещали в сосуд, объемом 50 мл. Сосуд был накрыт крышкой диаметром 4 мм. Смесь хранили при 35°С и 78% относительной влажности. Смесь встряхивали один раз в неделю для целей гомогенизации. Через 5 недель изменение цвета (от белого до желтого) измеряли с помощью спектрофотометра (Elrepho).

Результаты приведены в Таблице 2.

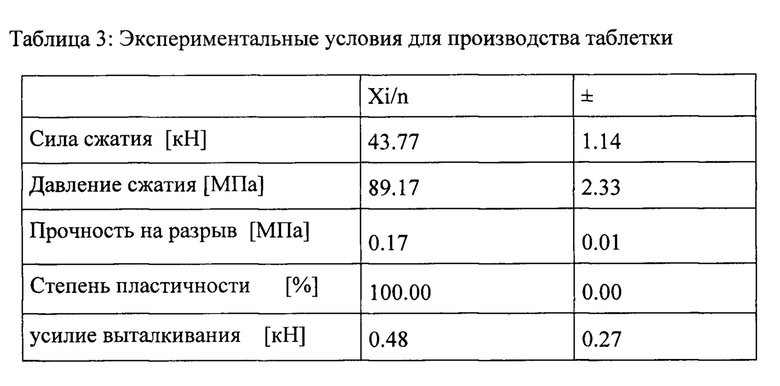

Таблетки были образованы из гранулы согласно настоящему изобретению с помощью таблеточного пресса, производитель: Korsch ХР1. Применяли следующие условия:

Из комбинации (А1.1) и (А2.1) получают таблетки согласно настоящему изобретению. Из гранулы MGDA-Na3, получают сравнительные таблетки. Таблетки согласно настоящему изобретению более устойчивы к ударам и быстро растворяются в воде.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКИ И ГРАНУЛЫ И СПОСОБ ПОЛУЧЕНИЯ ТАКИХ ПОРОШКОВ И ГРАНУЛ | 2017 |

|

RU2742268C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ СОЛИ ЩЕЛОЧНОГО МЕТАЛЛА МЕТИЛГЛИЦИНДИУКСУСНОЙ КИСЛОТЫ И СОЛИ ЩЕЛОЧНОГО МЕТАЛЛА ГЛУТАМИНОВОЙ ДИУКСУСНОЙ КИСЛОТЫ, СМЕСЬ L- И D-ЭНАНТИОМЕРОВ УКАЗАННЫХ СОЛЕЙ И ВОДНЫЙ РАСТВОР УКАЗАННОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ МОЮЩИХ КОМПОЗИЦИЙ ДЛЯ СТИРКИ И ОЧИСТКИ | 2016 |

|

RU2722803C2 |

| ПОРОШОК И ГРАНУЛА, СПОСОБ ПОЛУЧЕНИЯ ТАКОГО ПОРОШКА И ГРАНУЛЫ И ИХ ПРИМЕНЕНИЕ | 2015 |

|

RU2678773C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ | 2016 |

|

RU2728876C2 |

| СМЕСИ ХЕЛАТИРУЮЩИХ АГЕНТОВ И СПОСОБ ПОЛУЧЕНИЯ ТАКИХ СМЕСЕЙ | 2017 |

|

RU2742269C2 |

| СМЕСИ ХЕЛАТИРУЮЩИХ АГЕНТОВ И СПОСОБ ПОЛУЧЕНИЯ ТАКИХ СМЕСЕЙ | 2016 |

|

RU2712767C2 |

| СМЕСИ ЭНАНТИОМЕРОВ И СПОСОБ ПОЛУЧЕНИЯ ТАКИХ СМЕСЕЙ | 2014 |

|

RU2675835C2 |

| ВОДНЫЙ РАСТВОР, СОДЕРЖАЩИЙ КОМБИНАЦИЮ КОМПЛЕКСООБРАЗОВАТЕЛЕЙ | 2015 |

|

RU2696284C2 |

| ВОДНЫЕ РАСТВОРЫ, СОДЕРЖАЩИЕ КОМПЛЕКСООБРАЗУЮЩИЙ АГЕНТ В ВЫСОКОЙ КОНЦЕНТРАЦИИ | 2014 |

|

RU2659787C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСЕЙ ХЕЛАТООБРАЗУЮЩИХ АГЕНТОВ | 2016 |

|

RU2706358C2 |

Изобретение относится к способу получения гранул солей по меньшей мере двух аминополикарбоновых кислот (А). Описан способ получения гранул солей по меньшей мере двух аминополикарбоновых кислот (А) по п.1, включающий стадии: (a) обеспечения водного раствора, (А1) одной соли щелочного металла смеси L- и D-энантиомеров метилглициндиуксусной кислоты (MGDA), причем указанная смесь содержит преимущественно соответствующий L-изомер с энантиомерным избытком (ее) в интервале от 10 до 95%, и (А2) одной соли щелочного металла энантиомерно чистой L-GLDA, причем массовое соотношение (А1) и (А2) находится в интервале от 1:9 до 9:1, (b) распылительной грануляции указанного раствора с входной температурой газа по меньшей мере 125°С. Дополнительно настоящее изобретение относится к гранулам и их применению. Технический результат - обеспечение способа получения твердого основного компонента для чистящих составов, который демонстрирует пониженное пожелтение в присутствии кислородного отбеливателя. 4 н. и 7 з.п. ф-лы, 3 табл.

1. Гранула с остаточным содержанием влаги в интервале от 5 до 15 мас.% для получения чистящего средства для твердой поверхности или моющего средства для стирки, содержащая

(А1) одну соль щелочного металла смеси L- и D-энантиомеров метилглициндиуксусной кислоты (MGDA), причем указанная смесь содержит преимущественно соответствующий L-изомер с энантиомерным избытком (ее) в интервале от 10 до 95%,

(А2) одну соль щелочного энантиомерно чистой L-GLDA,

в форме молекулярной дисперсии,

причем массовое соотношение (А1) и (А2) находится в интервале от 1:9 до 9:1, и причем указанная гранула имеет средний диаметр (D50) в интервале от 350 до 900 мкм.

2. Способ получения гранул солей по меньшей мере двух аминополикарбоновых кислот (А) по п.1, включающий стадии:

(a) обеспечения водного раствора,

(А1) одной соли щелочного металла смеси L- и D-энантиомеров метилглициндиуксусной кислоты (MGDA), причем указанная смесь содержит преимущественно соответствующий L-изомер с энантиомерным избытком (ее) в интервале от 10 до 95%, и

(А2) одной соли щелочного металла энантиомерно чистой L-GLDA,

причем массовое соотношение (А1) и (А2) находится в интервале от 1:9 до 9:1,

(b) распылительной грануляции указанного раствора с входной температурой газа по меньшей мере 125°С.

3. Способ по п. 2, в котором указанный водный раствор, обеспеченный на стадии (а), имеет концентрацию (А) в интервале от 45 до 65 мас.%.

4. Способ по п. 2, в котором стадию (b) осуществляют в псевдоожиженном слое или фонтанирующем слое.