Настоящее изобретение направлено на способ получения гранул по меньшей мере одной соли щелочного металла аминополикарбоновой кислоты (А), включающий в себя стадии

(a) предоставления водной суспензии соли щелочного металла аминополикарбоновой кислоты (А),

(b) поддержания вышеуказанной водной суспензии при температуре в интервале от 50 до 90°С в течение периода времени в интервале от 2 до 180 часов,

(c) распылительного гранулирования указанной суспензии с температурой поступающего газа по меньшей мере 150°С.

Хелатирующие агенты типа аминополикарбоксилата, такие как метилглициндиуксусная кислота (MGDA) и глутаминдиуксусная кислота (GLDA) и их соответствующие соли со щелочными металлами, являются полезными секвестрантами для ионов щелочноземельных металлов, таких как Са2+ и Mg2+. Многие аминополикарбоксилаты демонстрируют хорошую биоразлагаемость и, следовательно, являются экологически безвредными. По этой причине они рекомендуются и используются для различных целей, таких как моющие средства для стирки и для композиций для машинного мытья посуды (англ. automatic dishwashing, сокр. ADW), в частности, для так называемых не содержащих фосфатов моющих средств для стирки и не содержащих фосфатов ADW-композиций.

В зависимости от типа продукта - жидкие продукты для бытовой химии и для ухода за тканями в противоположность твердым продуктам для бытовой химии и для ухода за тканями - а также процесса производства твердых продуктов для бытовой химии и для ухода за тканями производители средств по уходу могут предпочитать работу либо с растворами аминополикарбоксилатов либо с твердыми аминополикарбоксилатами, например, совмещать с распылительной сушкой или смешиванием твердых веществ. Порошки и гранулы аминополикарбоксилатов могут транспортироваться без экономического ущерба благодаря их высокому содержанию активного ингредиента, что сопровождается низким содержанием воды. Следовательно, удобные способы предоставления гранул по-прежнему представляют большой коммерческий интерес.

В международной заявке WO 2009/103822 раскрывают способ, в котором гранулируют суспензии, которые имеют определенное содержание твердых веществ, с температурой поступающего газа 120°С или меньше.

В международной заявке WO 2012/168739 раскрывают способ, в котором суспензии комплексообразующих агентов высушивают распылением в условиях отсутствия агломерирования.

Оба процесса имеют свои недостатки. Низкая температура поступающего газа требует высококонцентрированных суспензий или огромного количества газа в расчете на единицу количества гранул. Способ с использованием условий отсутствия агломерирования обеспечивает только порошки.

Поэтому целью настоящего изобретения было предоставление способа производства гранул солей щелочных металлов аминополикарбоновых кислот, который является экономически выгодным, причем указанная гранула обладает превосходными свойствами.

Соответственно, был обнаружен способ, определенный в начале, причем указанный способ в дальнейшем также упоминается как способ, соответствующий изобретению, или, кратко, как способ согласно изобретению.

Способ согласно изобретению относится к производству гранул по меньшей мере одной соли щелочного металла аминополикарбоновой кислоты (А).

Термин «гранула» в контексте настоящего изобретения относится к материалам в форме частиц, которые являются твердыми веществами при температуре окружающей среды и которые предпочтительно имеют средний диаметр частиц (D50) в диапазоне от 0,1 мм до 2 мм, предпочтительно от 0,4 мм до 1,25 мм. Средний диаметр частиц гранул согласно изобретению может быть определен, например, с помощью оптических методов или предпочтительно с помощью методов просеивания. Используемые сита могут иметь размер ячеек в диапазоне от 60 до 3000 мкм.

В одном варианте исполнения настоящего изобретения гранулы имеют широкое распределение частиц по диаметрам. В другом варианте исполнения настоящего изобретения гранулы могут иметь узкое распределение частиц по диаметрам. Распределение частиц по диаметрам может регулироваться, если это желательно, путем нескольких стадий просеивания.

Гранулы могут содержать остаточную влагу, причем влага относится к воде, включая кристаллизационную воду и адсорбированную воду. Количество воды может находиться в диапазоне от 0,1 до 20% массовых, предпочтительно от 1 до 15% массовых, в пересчете на общее содержание твердых веществ в соответствующем порошке или грануле, и может быть определено с помощью титрования по Карлу-Фишеру или путем сушки при 160°С до постоянной массы с помощью инфракрасного света.

Частицы гранул могут иметь правильные или неправильные формы. Предпочтительными формами частиц гранул являются сфероидальные формы.

Способ согласно изобретению включает в себя три стадии, далее коротко также называемые как стадия (а), стадия (b) и стадия (с).

Стадия (а) относится к приготовлению водной суспензии соли щелочного металла аминополикарбоновой кислоты (А). Указанная суспензия содержит непрерывную фазу и твердые частицы, суспендированные в указанной непрерывной фазе. Непрерывная фаза суспензии, приготовленная на стадии (а), содержит воду и аминополикарбоновую кислоту (А), и она представляет собой насыщенный раствор аминополикарбоновой кислоты.

Концентрация соли щелочного металла аминополикарбоновой кислоты (А) в непрерывной фазе зависит от температуры суспензии, от природы соли щелочного металла аминополикарбоновой кислоты (А) и от добавок, которые могут присутствовать в суспензии, приготовленной на стадии (а).

Твердые частицы в суспензии представляют собой главным образом частицы соли щелочного металла аминополикарбоновой кислоты (А). В одном варианте исполнения настоящего изобретения твердые частицы в суспензии, приготовленной на стадии (а), по меньшей мере на 75% массовых представляют собой аминополикарбоновую кислоту (А). В другом варианте исполнения настоящего изобретения твердые частицы в суспензии, приготовленной на стадии (а), состоят из аминополикарбоновой кислоты (А). В еще одном варианте исполнения настоящего изобретения по меньшей мере 75% массовых твердых частиц в суспензии, приготовленной на стадии (а), представляют собой аминополикарбоновую кислоту (А), а до 25% массовых являются добавкой, причем эти добавки дополнительно обсуждаются ниже.

В любом случае незначительные количества аминополикарбоновой кислоты (А) могут иметь катион, отличающийся от щелочного металла. Таким образом, возможно, чтобы незначительные количества, такие как от 0,01 до 5% мольн. от всей аминополикарбоновой кислоты (А), имели катионы щелочноземельных металлов, такие как Mg2+ или Са2+, или катион Fe2+ или Fe3+.

В одном варианте исполнения настоящего изобретения соль щелочного металла аминополикарбоновой кислоты (А) может содержать одну или несколько примесей, которые могут быть получены в результате производства соответствующего хелатирующего агента. В случае MGDA и его солей со щелочными металлами такие примеси могут быть выбраны из пропионовой кислоты, молочной кислоты, аланина, нитрилотриуксусной кислоты (NTA) или тому подобных и их соответствующих солей со щелочными металлами. Такие примеси обычно присутствуют в незначительных количествах. «Незначительные количества» в этом контексте соответствуют в общей сложности от 0,1 до 5% массовым, относительно соли щелочного металла аминополикарбоновой кислоты (А), предпочтительно до 2,5% массовым. В контексте настоящего изобретения при определении состава гранулы, изготовленной по способу согласно изобретению, такими незначительными количествами пренебрегают.

Соли щелочных металлов аминополикарбоновой кислоты (А) могут быть выбраны из соединений, которые содержат в молекуле по меньшей мере одну аминогруппу и по меньшей мере две карбоксильные группы, частично или полностью нейтрализованные катионами щелочных металлов, одинаковыми или разными, например катионами лития, натрия, калия, рубидия, цезия и комбинации по меньшей мере двух из вышеперечисленных. Предпочтительными примерами катионов щелочных металлов являются натрий и калий и комбинации натрия и калия.

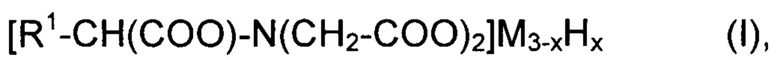

Предпочтительными примерами солей щелочных металлов аминополикарбоновых кислот (А) являются соединения, соответствующие общей формуле (I)

где

М выбирают из катионов щелочных металлов, одинаковых или разных, например, катионов лития, натрия, калия, рубидия, цезия и комбинаций по меньшей мере двух из вышеперечисленных. Предпочтительными примерами катионов щелочных металлов являются натрий и калий и комбинации натрия и калия.

х находится в диапазоне от нуля до 1,0, предпочтительными являются от нуля до 0,5. В особенно предпочтительном варианте исполнения х равен нулю.

R1 выбирается из алкила с 1-4 атомами углерода, например, метила, этила, изопропила, вторбутила и изобутила, предпочтительно метила.

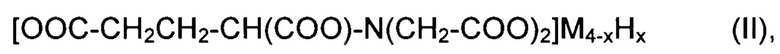

В одном варианте исполнения настоящего изобретения аминополикарбоновую кислоту (А) выбирают из соединений общей формулы (II)

где

М выбирают из катионов щелочных металлов, одинаковых или разных, как определено выше,

х находится в диапазоне от нуля до 2,0, предпочтительными являются от нуля до 0,5. В особенно предпочтительном варианте исполнения х равен нулю.

В контексте настоящего изобретения соли щелочных металлов метилглициндиуксусной кислоты («MGDA») выбирают из солей лития, солей калия и предпочтительно натриевых солей натрия. MGDA может быть частично или предпочтительно полностью нейтрализована соответствующей щелочью. В предпочтительном варианте исполнения в среднем от 2,7 до 3 СООН-групп MGDA являются нейтрализованными щелочным металлом, предпочтительно натрием. В особенно предпочтительном варианте хелатирующий агент (А) представляет собой тринатриевую соль MGDA.

MGDA и его соответствующие соли со щелочными металлами могут быть выбраны из рацемических смесей, D-изомеров и L-изомеров и из смесей D- и L-изомеров, отличающихся от рацемических смесей. Предпочтительно, MGDA и его соответствующие соли со щелочными металлами выбирают из рацемической смеси и из смесей, содержащих в интервале от 55 до 85% мольн. L-изомера, причем остаток представляет собой D-изомер. Особенно предпочтительными являются смеси, содержащие в интервале от 60 до 80% мольн. L-изомера, причем остаток представляет собой D-изомер.

В одном варианте исполнения настоящего изобретения соли щелочных металлов аминополикарбоновых кислот (А) выбирают из солей щелочных металлов метилглициндиуксусной кислоты и глутаминдиуксусной кислоты. В предпочтительном варианте исполнения настоящего изобретения соли щелочных металлов аминополикарбоновых кислот (А) выбирают из натриевых и калиевых солей метилглициндиуксусной кислоты и глутаминдиуксусной кислоты, в каждом случае полностью нейтрализованных.

В одном варианте исполнения настоящего изобретения такая водная суспензия, приготовленная согласно стадии (а), имеет значение рН в диапазоне от 8 до 14, предпочтительно от 9 до 13,5 и еще более предпочтительно по меньшей мере 9,5. Значение рН определяется при температуре окружающей среды и относится к непрерывной фазе.

Водная суспензия, приготовленная на стадии (а), может иметь температуру в интервале от 15 до 85°С, предпочтительно от 20 до 80°С.

Приготовление водной суспензии соли щелочного металла аминополикарбоновой кислоты (А) может быть достигнуто различными способами. В предпочтительном варианте исполнения твердую, имеющую форму частиц соль щелочного металла аминополикарбоновой кислоты (А) добавляют к водному раствору соли щелочного металла аминополикарбоновой кислоты (А) в количестве, которое превышает максимальную растворимость соли щелочного металла аминополикарбоновой кислоты (А) в воде. Указанная твердая, имеющая форму частиц соль щелочного металла аминополикарбоновой кислоты (А) может быть аморфной или по меньшей мере частично кристаллической, смотрите, например, патент США US 2012/0046491.

В одном варианте исполнения настоящего изобретения стадия (а) выполняется путем приготовления водного раствора соли щелочного металла аминополикарбоновой кислоты (А) и удаления некоторой части воды, так что формируется суспензия, например, при помощи выпаривания или отгонки некоторого количества воды.

В предпочтительном варианте исполнения настоящего изобретения твердая, имеющая форму частиц соль щелочного металла аминополикарбоновой кислоты (А) выбирается из мелких фракций, обычно образующихся в ходе процесса распылительного гранулирования, и из измельченных частиц комков, образующихся в ходе процесса распылительного гранулирования, каждой соли щелочного металла аминополикарбоновой кислоты (А). По этой причине твердая, имеющая форму частиц соль щелочного металла аминополикарбоновой кислоты (А) в водной суспензии, приготовленной на стадии (а), предпочтительно имеет бимодальное распределение диаметров частиц. Средний диаметр частиц (D50) такой твердой, имеющей форму частиц соли щелочного металла аминополикарбоновой кислоты (А) может составлять предпочтительно 200 мкм или менее, еще более предпочтительно находиться в диапазоне от 15 до 150 мкм.

Измельчение комков соли щелочного металла аминополикарбоновой кислоты (А) может быть выполнено в любом типе мельниц. Примерами особенно полезных мельниц являются струйные мельницы и стержневые мельницы (нем. Stiftmuhle).

На стадии (b) водную суспензию, приготовленную в соответствии со стадией (а), поддерживают при температуре в интервале от 50 до 90°С в течение периода времени в интервале от 2 до 180 часов.

В предпочтительном варианте исполнения стадии (b) водную суспензию, приготовленную в соответствии со стадией (а), поддерживают при температуре в интервале от 50 до 90°С в течение периода времени по меньшей мере от трех часов до 10 часов.

В предпочтительном варианте исполнения стадии (b) водную суспензию, приготовленную в соответствии со стадией (а), поддерживают при температуре в интервале от 75 до 90°С в течение периода времени в интервале от 2 до 180 часов, предпочтительно от 3 до 10 часов. Еще более предпочтительно, водную суспензию, приготовленную в соответствии со стадией (а), поддерживают при температуре в интервале от 60 до 85°С в течение периода времени в интервале от 2 до 180 часов, предпочтительно от 3 до 10 часов.

Стадию (b) можно проводить с перемешиванием или без перемешивания. Предпочтительно стадию (b) проводят при перемешивании. Перемешивание может быть осуществлено, например, путем механического перемешивания, например, с помощью мешалки. Эффект перемешивания может быть поддержан с помощью перегородок.

В конкретном варианте исполнения стадии (b) добавляют воду. Однако вода добавляется только до такой степени, чтобы не образовывался прозрачный раствор.

В контексте настоящего изобретения стадию (b) можно также назвать стадией старения, а водную суспензию, полученную после стадии (b), можно также назвать состаренной водной суспензией.

Стадия (с) способа согласно изобретению относится к распылительному гранулированию вышеуказанной суспензии с температурой поступающего газа по меньшей мере 150°С. Температура поступающего газа относится к так называемому «горячему газу»: горячим газом может быть азот, инертный газ или предпочтительно воздух. В ходе стадии (с) большая часть воды состаренной водной суспензии будет удаляется, например, по меньшей мере 55%, предпочтительно по меньшей мере 65% воды. В одном варианте исполнения настоящего изобретения будет удалено не более чем 99% воды. Распылительное гранулирование является методом удаления воды в условиях агломерирования.

Указанное распылительное гранулирование будет описано более подробно ниже.

В одном варианте исполнения настоящего изобретения используется сушильная камера, например, распылительная камера или распылительная башня, в которой стадия (с) выполняется с использованием псевдоожиженного слоя. Такая сушильная камера заполняется псевдоожиженным слоем соли щелочного металла аминополикарбоновой кислоты (А), полученной любым способом сушки, таким как распылительная сушка или выпарная кристаллизация или распылительное гранулирование, а суспензия соли щелочного металла аминополикарбоновой кислоты (А) распыляется поверх или внутрь такого псевдоожиженного слоя с помощью потока горячего газа. Входящий поток горячего газа может иметь температуру в диапазоне от по меньшей мере 150°С, предпочтительно от 150 до 350°С, еще более предпочтительно от 160 до 220°С.

В одном варианте исполнения настоящего изобретения псевдоожиженный слой может иметь температуру в интервале от 80 до 150°С, предпочтительно от 85 до 110°С.

Распыление осуществляется через одну или несколько форсунок в каждой сушильной камере. Подходящими форсунками являются, например, ротационно-барабанные распылители высокого давления, ротационные распылители, форсунки для однокомпонентной текучей среды и форсунки для двухкомпонентной текучей среды, причем предпочтительными являются форсунки для двухкомпонентной текучей среды и ротационные распылители. Первой текучей средой является состаренная водная суспензия, вторая текучая среда представляет собой сжатый горячий газ, например, с давлением от 1,1 до 7 бар.

В одном варианте исполнения настоящего изобретения капельки, образующиеся в процессе распылительного гранулирования, имеют средний диаметр в диапазоне от 10 до 500 мкм, предпочтительно от 20 до 180 мкм, еще более предпочтительно от 30 до 100 мкм.

В одном варианте исполнения настоящего изобретения отходящий газ, выходящий из сушильной камеры, может иметь температуру в диапазоне от 40 до 140°С, предпочтительно от 80 до 110°С, но в любом случае холоднее, чем поток горячего газа. Предпочтительно, температура отходящего газа, выходящего из сушильной камеры, и температура твердого продукта, присутствующего в сушильной камере, являются идентичными.

В другом варианте исполнения настоящего изобретения распылительное гранулирование выполняется путем осуществления двух или более последовательных процессов распылительной сушки, например, в каскаде из по меньшей мере двух распылительных сушилок, например, в каскаде из по меньшей мере двух последовательно расположенных распылительных башен или комбинации распылительной башни и распылительной камеры, причем указанная распылительная камера содержит псевдоожиженный слой. В первой сушилке процесс распылительной сушки выполняется так, как описано далее.

Распылительная сушка может быть предпочтительной в распылительной сушилке, например распылительной камере или распылительной башне.

Состаренную водную суспензию с температурой, предпочтительно превышающей температуру окружающей среды, например, в интервале от 50 до 95°С, вводят в распылительную сушилку через одну или несколько распылительных форсунок во входной поток горячего газа, например азота или воздуха, при этом раствор или суспензия превращаются в капельки, а вода испаряется. Входной поток горячего газа может иметь температуру в интервале от 125 до 350°С.

Вторую распылительную сушилку заполняют псевдоожиженным слоем с твердым веществом из первой распылительной сушилки, а раствор или суспензию, полученные в соответствии с вышеописанной стадией, распыляют на этот псевдоожиженный слой или в него, вместе с входным потоком горячего газа. Входной поток горячего газа может иметь температуру в диапазоне от 125 до 350°С, предпочтительно от 160 до 220°С.

В одном варианте исполнения настоящего изобретения, особенно в способе получения гранулы согласно изобретению, среднее время пребывания соли щелочного металла аминополикарбоновой кислоты (А) на стадии (с) находится в интервале от 2 минут до 4 часов, предпочтительно от 30 минут до 2 часов.

В одном варианте исполнения настоящего изобретения давление в сушильной камере на стадии (с) представляет собой нормальное давление ±100 мбар, предпочтительно, нормальное давление ±20 мбар, например, на один мбар меньше, чем нормальное давление.

В одном варианте исполнения настоящего изобретения водная суспензия, подвергнутая распылительному гранулированию на стадии (с), дополнительно содержит по меньшей мере одну добавку, выбранную из диоксида кремния, силикатов, неорганических солей, комплексообразующих агентов, отличающихся от аминополикарбоновой кислоты (А), и органических (со)полимеров. Такая добавка (добавки) также могут называться добавкой (добавками) (В). Это может осуществляться путем добавления одной или нескольких добавок (В) к водной суспензии на любой стадии перед стадией (с). Примерами полезных добавок (В) являются, например, диоксид титана, карбонат натрия, карбонат калия, сахар, силикагель, силикат натрия, силикат калия и (со)полимеры, такие как, однако без ограничения только ими, полиакрилаты, полиалкиленимины, такие как полиэтиленимины, алкоксилированные полиэтиленимины, карбоксиметилированные полиэтиленимины и поливиниловый спирт. Поливиниловый спирт в контексте настоящего изобретения относится к полностью или частично гидролизованному поливинилацетату. В частично гидролизованном поливинилацетате по меньшей мере 95% мольн., предпочтительно по меньшей мере 96% мольн. ацетатных групп были гидролизованы. Примерами комплексообразующих агентов, отличающихся от аминополикарбоновой кислоты (А), являются цитраты щелочных металлов. Другим возможным классом добавок являются фосфонаты, например, соли щелочных металлов и 1-гидроксиэтан-1,1-дифосфоновой кислоты «HEDP».

В одном варианте исполнения настоящего изобретения поливиниловый спирт имеет среднюю молекулярную массу Mw в диапазоне от 22500 до 115000 г/моль, например до 40000 г/моль.

В одном варианте исполнения настоящего изобретения поливиниловый спирт имеет среднюю молекулярную массу Mn в диапазоне от 2000 до 40000 г/моль.

В одном варианте исполнения настоящего изобретения водная суспензия, подвергнутая распылительному гранулированию на стадии (с), содержит в целом от 0,05 до 30% массовых добавки (добавок) (В), причем процентное содержание относится ко всей водной суспензии. Количество полиэтилениминов или алкоксилированных полиэтилениминов предпочтительно находится в интервале от 0,05 до 0,5% массовых, количество силиката может составлять до 30% массовых.

Одна или несколько дополнительных стадий (d) могут выполняться на любой стадии способа согласно изобретению, предпочтительно после стадии (с). Таким образом, можно выполнять стадию просеивания (d) для удаления комков из порошка или гранул. Также возможна стадия дополнительной сушки (d). Воздушная классификация может выполняться во время или после стадии (с) для удаления мелкой фракции.

Мелкие фракции, в частности те, которые имеют диаметр менее 50 мкм, могут ухудшать характеристики текучести порошков или гранул, полученных в соответствии со способом согласно изобретению. Однако аморфные или предпочтительно кристаллические мелкие фракции могут быть возвращены в распылительную камеру (камеры) в качестве затравки для кристаллизации. Комки могут быть удалены и либо повторно растворены в воде либо измельчены и использованы в качестве затравки для кристаллизации в распылительной камере (камерах).

Способ согласно изобретению предоставляет гранулы, содержащие соль щелочного металла аминополикарбоновой кислоты (А) и при желании одну или несколько добавок (В). Такие гранулы демонстрируют благоприятные в целом свойства, включая, но не ограничиваясь только ими, превосходные характеристики пожелтения и отличную устойчивость к перкарбонатам. Такие гранулы могут быть использованы для изготовления композиций для стирки белья и чистящих средств для твердых поверхностей, включая, но не ограничиваясь только ими, моющие средства для машинного мытья посуды.

Настоящее изобретение дополнительно иллюстрируется рабочими примерами.

Примечание. Средние диаметры частиц представляют собой значения (D50) и определяются методами просеивания, если прямо не указано иное.

Пример 1:

Стадия (а.1): водную суспензию MGDA-Na3 (65% L-MGDA-Na3, 35% D-MGDA-Na3) получали путем загрузки в сосуд 10,9 кг водного раствора MGDA-Na3 с концентрацией 40% массовых и нагревания его до 80°С. Добавляют порошок MGDA-Na3 в количестве 4,1 кг, аморфного, изготовленного путем распылительной сушки без агломерирования, со средним диаметром частиц (D50) 15 мкм. Через 30 минут добавляют воду в количестве 1,8 кг. Получают водную суспензию.

Стадия (b.1): водную суспензию, полученную в соответствии со стадией (а.1), перемешивают в течение 3 часов при 80°С. Получают состаренную водную суспензию.

Стадия (с.1):

Подготавливают сосуд, содержащий псевдоожиженный слой из 1 кг твердых гранул MGDA-Na3, начальный средний диаметр частиц 550 мкм. Флюидизацию осуществляют путем введения так называемого псевдоожижающего газа на дне сосуда, причем указанный псевдоожижающий газ представляет собой воздух с входной температурой 150°С.

Как только достигается температура слоя по меньшей мере 105°С, с помощью форсунки на этот псевдоожиженный слой распыляют состаренную водную суспензию в соответствии со стадией (b.1) в количестве 2 кг/ч. Распыление и, таким образом, измельчение, осуществляется с помощью воздуха с температурой поступающего газа 150°С. Каждые 30 минут аликвоту гранул удаляют из сосуда и проводят классификацию путем просеивания. Мелкие фракции - частицы диаметром 350 мкм или ниже - можно использовать в качестве твердых частиц для получения большего количества водной суспензии в соответствии со стадией (а.1). Комки - диаметр частиц более 1,5 мм -могут быть измельчены и смешаны с мелкими фракциями перед их использованием на стадии (а.1).

Получают гранулы MGDA-Na3 с высокой текучестью, которые обладают превосходными свойствами, такими как, но не ограничиваясь только ими, превосходная устойчивость к перкарбонатам и низкая гигроскопичность. Во время обработки не наблюдаются никаких участков перегрева. Никакого липкого материала не получают.

Пример 2:

В основном повторяют пример 1, но со стадией (а.2) вместо стадии (а.1).

Стадия (а.2): водную суспензию рацемического MGDA-Na3 получали путем загрузки в сосуд 10,9 кг водного раствора MGDA-Na3 с концентрацией 40% массовых и нагревания его до 80°С. Добавляют порошок MGDA-Na3 в количестве 4,1 кг, кристаллический, модификация 1, изготовленный путем распылительной сушки с последующим измельчением, средний диаметр частиц (D50) 65 мкм. Через 30 минут добавляют воду в количестве 1,8 кг. Получают водную суспензию.

Стадия (b.2): водную суспензию, полученную в соответствии со стадией (а.2), перемешивают в течение 3 часов при 80°С. Получают состаренную водную суспензию.

Стадия (с.2):

Следуют методике для стадии (с.1), но используется состаренная водная суспензия в соответствии со стадией (b.2).

Получают гранулы MGDA-Na3 с высокой текучестью, которые обладают превосходными свойствами, такими как, но не ограничиваясь только ими, превосходная устойчивость к перкарбонатам и низкая гигроскопичность. Во время обработки не наблюдаются никаких участков перегрева. Никакого липкого материала не получают.

Пример 3:

В основном повторяют пример 1, но со стадией (а.3) вместо стадии (а.1).

Стадия (а.3): водную суспензию MGDA-Na3 (60% L-MGDA-Na3, 40% D-MGDA-Na3) получали путем загрузки в сосуд 10,9 кг водного раствора MGDA-Na3 с концентрацией 40% массовых и нагревания его до 80°С.

Добавляют порошок MGDA-Na3 в количестве 4,1 кг, кристаллический, модификация 2, изготовленный путем распылительного гранулирования с последующим измельчением, средний диаметр частиц (D50) 50 мкм. Через 30 минут добавляют воду в количестве 1,8 кг. Получают водную суспензию.

Стадия (b.3): водную суспензию, полученную в соответствии со стадией (а.3), перемешивают в течение 3 часов при 80°С. Получают состаренную водную суспензию.

Стадия (с.3):

Следуют методике для стадии (с.1), но используется состаренная водная суспензия в соответствии со стадией (b.3).

Получают гранулы MGDA-Na3 с высокой текучестью, которые обладают превосходными свойствами, такими как, но не ограничиваясь только ими, превосходная устойчивость к перкарбонатам и низкая гигроскопичность. Во время обработки не наблюдаются никаких участков перегрева. Никакого липкого материала не получают.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ, СОДЕРЖАЩИХ MGDA И GLDA, ГРАНУЛЫ И ИХ ПРИМЕНЕНИЕ | 2017 |

|

RU2744632C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСООБРАЗУЮЩЕГО АГЕНТА | 2018 |

|

RU2782828C2 |

| ПОРОШКИ И ГРАНУЛЫ И СПОСОБ ПОЛУЧЕНИЯ ТАКИХ ПОРОШКОВ И ГРАНУЛ | 2017 |

|

RU2742268C2 |

| ПОРОШОК И ГРАНУЛА, СПОСОБ ПОЛУЧЕНИЯ ТАКОГО ПОРОШКА И ГРАНУЛЫ И ИХ ПРИМЕНЕНИЕ | 2015 |

|

RU2678773C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ СОЛИ ЩЕЛОЧНОГО МЕТАЛЛА МЕТИЛГЛИЦИНДИУКСУСНОЙ КИСЛОТЫ И СОЛИ ЩЕЛОЧНОГО МЕТАЛЛА ГЛУТАМИНОВОЙ ДИУКСУСНОЙ КИСЛОТЫ, СМЕСЬ L- И D-ЭНАНТИОМЕРОВ УКАЗАННЫХ СОЛЕЙ И ВОДНЫЙ РАСТВОР УКАЗАННОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ МОЮЩИХ КОМПОЗИЦИЙ ДЛЯ СТИРКИ И ОЧИСТКИ | 2016 |

|

RU2722803C2 |

| СМЕСИ ЭНАНТИОМЕРОВ И СПОСОБ ПОЛУЧЕНИЯ ТАКИХ СМЕСЕЙ | 2014 |

|

RU2675835C2 |

| СМЕСИ ХЕЛАТИРУЮЩИХ АГЕНТОВ И СПОСОБ ПОЛУЧЕНИЯ ТАКИХ СМЕСЕЙ | 2017 |

|

RU2742269C2 |

| СМЕСИ ХЕЛАТИРУЮЩИХ АГЕНТОВ И СПОСОБ ПОЛУЧЕНИЯ ТАКИХ СМЕСЕЙ | 2016 |

|

RU2712767C2 |

| РАСТВОРЫ ТРИЩЕЛОЧНЫХ СОЛЕЙ АМИНОКАРБОНОВЫХ КИСЛОТ, ИХ ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2015 |

|

RU2705366C2 |

| ВОДНЫЕ КОМПОЗИЦИИ С ХОРОШИМИ ВОЗМОЖНОСТЯМИ ХРАНЕНИЯ | 2016 |

|

RU2746881C2 |

Изобретение относится к способу получения гранул. Описан способ получения гранул по меньшей мере одной соли щелочного металла аминополикарбоновой кислоты (А), включающий стадии (а) предоставления водной суспензии соли щелочного металла аминополикарбоновой кислоты (А), выбранной из солей щелочных металлов метилглициндиуксусной кислоты, (b) поддержания вышеуказанной водной суспензии при температуре в интервале от 50 до 90°С в течение периода времени в интервале от 3 до 10 часов, газа от 150°C до 350°С. Технический результат – создание гранул с превосходными свойствами, высокой устойчивостью к перкарбонатам и низкой гигроскопичностью. 8.з.п. ф-лы, 3 пр.

1. Способ получения гранул по меньшей мере одной соли щелочного металла аминополикарбоновой кислоты (А), включающий стадии

(а) предоставления водной суспензии соли щелочного металла аминополикарбоновой кислоты (А), выбранной из солей щелочных металлов метилглициндиуксусной кислоты,

(b) поддержания вышеуказанной водной суспензии при температуре в интервале от 50 до 90°С в течение периода времени в интервале от 3 до 10 часов,

(c) распылительного гранулирования указанной суспензии с температурой поступающего газа от 150 до 350°С.

2. Способ по п. 1, где вышеуказанная водная суспензия, приготовленная на стадии (а), имеет концентрацию (А) в диапазоне от 45 до 65% массовых.

3. Способ по п. 1, где соли щелочных металлов аминополикарбоновых кислот (А) выбирают из натриевых и калиевых солей метилглициндиуксусной кислоты, в каждом случае полностью нейтрализованных.

4. Способ по п. 1, где стадию (b) выполняют с перемешиванием или без перемешивания.

5. Способ по п. 1, где стадия (b) выполняется при температуре в диапазоне от 60 до 85°C.

6. Способ по п. 1, где стадию (c) выполняют путем распыления вышеуказанной суспензии на псевдоожиженный слой из частиц соли щелочного металла аминополикарбоновой кислоты (А).

7. Способ по п. 6, где частицы в псевдоожиженном слое имеют средний диаметр (D50) в диапазоне от 100 до 800 мкм.

8. Способ по п. 1, где водная суспензия, подвергнутая распылительному гранулированию на стадии (с), кроме того, содержит по меньшей мере одну добавку, выбранную из диоксида кремния, силикатов и органических (со)полимеров.

9. Способ по любому из пп. 1-8, где соль щелочного металла аминополикарбоновой кислоты (А) выбирают из соединений, соответствующих общей формуле (I)

[СН3-CH(COO)-N(CH2-COO)2]M3-xHx (I),

где

М выбирают из катионов щелочных металлов, одинаковых или разных,

x находится в диапазоне от нуля до 1,0.

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| ВЫЧИСЛЕНИЕ И ГРАФИЧЕСКОЕ ОТОБРАЖЕНИЕ СТАТИСТИЧЕСКИХ ДАННЫХ | 2009 |

|

RU2491619C2 |

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| DE 102009038951 A1, 03.03.2011 | |||

| RU 20120004147 A1, 05.01.2012. | |||

Авторы

Даты

2020-07-31—Публикация

2016-12-01—Подача