Настоящее изобретение относится к способу получения порошка или гранулы, содержащих

по меньшей мере один хелатирующий агент, выбранный из солей щелочных металлов метилглициндиуксусной кислоты ("MGDA") и диацетата глутаминовой кислоты ("GLDA") и иминодиянтарной кислоты ("IDS"),

причем указанный способ включает стадии

(a) введение водного раствора или водной суспензии соответствующего хелатирующего агента (А) в распылительную сушилку или распылительный гранулятор, и удаление большей части указанной воды с помощью распылительной сушки или распылительной грануляции, применяя газ с входной температурой от 125 до 250°С,

(b) извлечение порошка или гранул, соответственно, из распылительной сушилки или распылительного гранулятора, соответственно,

(c) отделение тонкодисперсных частиц от указанного порошка или гранул, где указанные тонкодисперсные частицы имеют максимальный диаметр частиц 30 мкм в случае порошков и максимальный диаметр частиц 350 мкм в случае гранул, соответственно,

(d) отделение комков от указанного порошка или гранул, где указанные комки имеют диаметр 250 мкм или более в случае порошков и 1500 мкм или более в случае гранул, соответственно,

(е) измельчение указанных комков до максимального диаметра частиц 500 мкм в случае гранул или до 40 мкм в случае порошков, соответственно,

(f) повторное введение указанных тонкодисперсных частиц со стадии (с) и измельченных комков со стадии (е) в распылительную сушилку или распылительный гранулятор,

где доля тонкодисперсных частиц находится в интервале от 0,5 до 20 мас. % от всего хелатирующего агента (А), извлеченного на стадии (b), и доля измельченных комков со стадии (е) находится в интервале от 5 до 60 мас. % от всего хелатирующего агента (А), извлеченного на стадии (b).

Кроме того, настоящее изобретение относится к определенным порошкам и гранулам, содержащим хелатирующие агенты.

Хелатирующие агенты аминокарбоксилатного типа, такие как метилглициндиуксусная кислота (MGDA) и глутаминовая диуксусная кислота (GLDA) и их соответствующие соли щелочных металлов, являются полезными секвестрантами для ионов щелочноземельных металлов, таких как Са2+ и Mg2+. Многие аминокарбоксилаты проявляют хорошую биоразлагаемость и, таким образом, являются благоприятными для окружающей среды. По этой причине они могут рекомендоваться и применяться для различных целей, таких как моющие средства для стирки и составы для автоматического мытья посуды (ADW), в частности для, так называемых, не содержащих фосфат моющих средств для стирки и не содержащих фосфат составов для ADW.

В зависимости от типа продукта - жидкие продукты для ухода за домом и ухода за тканями в сравнении с твердыми продуктами для ухода за домом и ухода за тканями - и от способа получения твердых продуктов для ухода за домом и ухода за тканями производители могут предпочесть обрабатывать растворы аминокарбоксилатов или твердые арминокарбоксилаты, например, совместной распылительной сушкой или смешиванием твердых частиц. Порошки и гранулы аминокарбоксилатов могут быть транспортироваться экономически выгодным образом благодаря их высокому содержанию активных ингредиентов наряду с низким содержанием воды. Поэтому удобные способы получения гранул все еще представляют большой коммерческий интерес.

В WO 2009/103822 раскрывается способ, в котором гранулируют суспензии, которые имеют определенное содержание твердых веществ, при входной температуре газа 120°С или менее.

В WO 2012/168739 раскрывается способ, в котором гранулируют суспензии комплексообразующих агентов подвергают распылительной сушке при неагломерирующих условиях.

Оба способа имеют свои недостатки. Низкая входная температура газа требует весьма концентрированных суспензий или огромного количества газа на единицу гранулы. Способ с использованием неагломерирующих условий предусматривает только порошки.

Во многих способах, известных из уровня техники, было предложено удалять, так называемые, тонкодисперсные частицы, которые являются частицами, которые намного меньше указанного порошка или гранулы, соответственно, и удалять комки, иногда также называемые «излишки» и измельчать их до нужного размера. Однако во многих способах, известных из уровня техники, пытаются избежать образования значительных количеств тонкодисперсных частиц и комков. Тонкодисперсные частицы - и комки - могут быть рециклизованы, но образование большого количества, очевидно, снижает емкость сушильного резервуара.

Желательно обеспечить хелатирующие агенты в твердой форме, которые менее гигроскопичны и не дают или почти не вызывают пожелтения при контакте с перкарбонатом. Поэтому задачей настоящего изобретения является обеспечение хелатирующих агентов в твердой форме, которые менее гигроскопичны и не дают или почти не вызывают пожелтения при контакте с перкарбонатом, и задачей настоящего изобретения является обеспечение способа получения таких хелатирующих агентов в твердой форме.

Соответственно, способ, определенный в начале, был обнаружен, в дальнейшем также упоминаемый как способ согласно настоящему изобретению или как способ по настоящему изобретению. Способ согласно настоящему изобретению включает несколько стадий, которые могут упоминаться как стадия (а), стадия (b) и т.д., и которые более подробно поясняются далее.

Было обнаружено, что сравнительно большое количество рециклизации измельченных комков и тонкодисперсных частиц, которые подлежат рециклизации, улучшают качество продукта.

Способ согласно настоящему изобретению представляет собой способ получения порошка или гранулы. В контексте настоящего изобретения, термин "порошок" относится к материалу в виде частиц, которые являются твердыми при температуре окружающей среды и которые предпочтительно имеют средний диаметр частиц в интервале от 30 мкм до менее 0,1 мм, предпочтительно 30 мкм до 75 мкм. Средний диаметр частиц порошков согласно настоящему изобретению может быть определен, например, посредством способов лазерной дифракции, например с помощью устройства Малверна, и относится к среднему по объему.

Термин "гранула" в контексте настоящего изобретения относится к материалу в виде частиц, которые являются твердыми при температуре окружающей среды и которые предпочтительно имеют средний диаметр частиц (D50) в интервале от 0,1 мм до 2 мм, предпочтительно от 0,4 мм до 1,25 мм, даже более предпочтительно от 400 мкм до 1 мм. Средний диаметр частиц гранул согласно настоящему изобретению может быть определен, например, посредством оптических способов или предпочтительно посредством способов просеивания. Применяемые сита могут иметь меш в интервале от 60 до 3000 мкм.

В одном варианте выполнения настоящего изобретения, порошки согласно настоящему изобретению или гранулы согласно настоящему изобретению имеют широкое распределение частиц по диаметру. В другом варианте выполнения настоящего изобретения, порошки согласно настоящему изобретению или гранулы согласно настоящему изобретению имеют узкое распределение частиц по диаметру. Распределение частиц по диаметру может быть установлено, при необходимости, посредством множества стадий просеивания.

Гранулы и порошки могут содержать остаточную влагу, причем влага относится к воде, включая воду от кристаллизации и адсорбированную влагу. Количество воды может находиться в интервале от 0,1 до 20 мас. %, предпочтительно от 1 до 15 мас. %, относительно общего содержания твердых веществ в соответствующем порошке или грануле, и может быть определено посредством титрования по методу Карла Фишера или посредством сушки при 160°С до постоянной массы с помощью инфракрасного света.

Частицы порошков и гранул, полученных способом согласно настоящему изобретению, могут иметь правильные или неправильные форм. Предпочтительными формами частиц порошков, полученных способом согласно настоящему изобретению, являются сфероидальные формы.

Частицы порошков и гранул, полученных способом согласно настоящему изобретению, содержат по меньшей мере один хелатирующий агент, далее также упоминаемый как хелатирующий агент (А). Хелатирующий агент (А) выбирают из солей щелочных металлов метилглициндиуксусной кислоты (MGDA) и диацетата глутаминовой кислоты (GLDA) и иминодиянтарной кислоты (IDS).

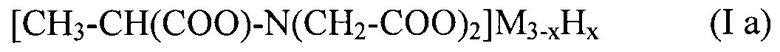

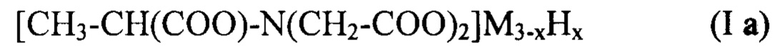

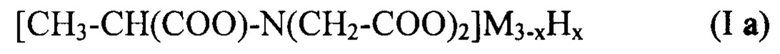

Соли щелочных металлов MGDA выбирают из соединений согласно общей формуле (Ia)

в которой

М выбирают из катионов щелочных металлов, одинаковых или различных, например, например, катионов лития, натрия, калия, рубидия, цезия, а также комбинаций по меньшей мере двух из вышеуказанных. Предпочтительными примерами катионов щелочных металлов являются натрий и калий и комбинации натрия и калия.

х в формуле (Ia) находится в интервале от нуля до 1,0, предпочтительно от нуля до 0,5 или от 0,1 до 0,4. В особенно предпочтительном варианте выполнения настоящего изобретения х равно нулю.

Соли щелочных металлов GLDA выбирают из соединений согласно общей формуле (Ib)

в которой

М выбирают из катионов щелочных металлов, одинаковых или различных, как определено выше,

х в формуле (Ib) находится в интервале от нуля до 2,0, предпочтительно от нуля до 0,5. В особенно предпочтительном варианте выполнения настоящего изобретения х равно нулю.

Соли щелочных металлов IDS выбирают из соединений согласно общей формуле (Ic)

в которой

М выбирают из катионов щелочных металлов, одинаковых или различных, как определено выше,

х в формуле (Ic) находится в интервале от нуля до 2,0, предпочтительно от нуля до 0,5. В особенно предпочтительном варианте выполнения настоящего изобретения х равно нулю.

В одном варианте выполнения настоящего изобретения, соли щелочных металлов MGDA выбираются из литиевых солей, калиевых солей и предпочтительно натриевых солей MGDA. MGDA может быть частично или предпочтительно полностью нейтрализована соответствующей щелочью. В предпочтительном варианте выполнения настоящего изобретения, в среднем от 2,7 до 3 СООН групп MGDA нейтрализованы щелочным металлом, предпочтительно натрием. В особенно предпочтительном варианте выполнения настоящего изобретения, хелатирующий агент (А) представляет собой тринатриевую соль MGDA.

MGDA и ее соответствующие соли щелочных металлов могут быть выбраны из рацемических смесей, D-изомеров и L-изомеров, и из смесей D- и L-измеров, отличных от рацемических смесей. Предпочтительно, MGDA и ее соответствующие соли щелочных металлов выбираются из рацемической смеси и из смесей, содержащих в интервале от 55 до 85 мол. % L-изомера, причем оставшуюся часть составляет D-изомер. Особенно предпочтительными являются смеси, содержащие в интервале от 60 до 80 мол. % L-изомера, причем оставшуюся часть составляет D-изомер. Другими особенно предпочтительными вариантами выполнения настоящего изобретения являются рацемические смеси.

GLDA и ее соответствующие соли щелочных металлов могут быть выбраны из рацемических смесей, D-изомеров и L-изомеров, и из смесей D- и L-изомеров, отличных от рацемических смесей. Предпочтительно, GLDA и ее соответствующие соли щелочных металлов выбираются из рацемической смеси и из смесей, содержащих в интервале от 55 до 99 мол. % L-изомера, причем оставшуюся часть составляет D-изомер. Особенно предпочтительными являются смеси, содержащие в интервале от 60 до 98,5 мол. % L-изомера, причем оставшуюся часть составляет D-изомер. Другими особенно предпочтительными вариантами выполнения настоящего изобретения являются рацемические смеси.

IDS и ее соответствующие соли щелочных металлов выбирают из различных смесей изомеров, например, D,D-IDS, L,L-IDS и D,L-IDS и их комбинации. Предпочтительными являются оптически неактивные смеси, так как их производство не является дорогостоящим.

В любом случае, небольшие количества хелатирующего агента (А) могут нести катион, отличный от щелочного металла. Таким образом, возможно, что небольшие количества, такие как от 0,01 до 5 мол. % от всего MGDA, GLDA или IDS, соответственно, несут катион щелочноземельного металла, такого как Mg2+ или Са2+, или Fe2+ или Fe3+ катион.

В одном варианте выполнения настоящего изобретения, соль щелочного металла хелатирующего агента (А) может содержать одну или более примесей, которые могут образовываться в результате получения соответствующего хелатирующего агента. В случае MGDA и GLDA и их соответствующих солей щелочных металлов, такие примеси могут выбираться из пропионовой кислоты, молочной кислоты, аланина, нитрилтриуксусной кислоты (NTA) или тому подобного и их соответствующих солей щелочных металлов. В случае IDS, такие примеси могут быть выбраны из малеиновой кислоты, моноамидов малеиновой/фумаровой кислоты и рацемического аспарагина. Такие примеси, как правило, присутствуют в небольших количествах. "Небольшие количества" в этом контексте относятся к в общем от 0,1 до 5 мас. %, относительно соли щелочного металла хелатирующего агента (А), предпочтительно до 2,5 мас. %. В контексте настоящего изобретения, такие небольшие количества не принимаются во внимание при определении состава гранулы, полученной способом согласно настоящему изобретению.

В конкретном варианте выполнения настоящего изобретения применяют комбинацию солей щелочных металлов по меньшей мере двух различных хелатирующих агентов.

На стадии (а), водный раствор или водную суспензию соответствующего хелатирующего агента (А) в распылительную сушилку или распылительный гранулятор.

Водные растворы определяются как растворы без твердых частиц, обнаруживаемых при визуальном осмотре. Водные суспензии, напротив, содержат твердые частицы. Водная суспензия содержит непрерывную фазу и твердые вещества, суспендированные в указанной непрерывной фазе. Непрерывная фаза суспензии на стадии (а) содержит воду и аминокарбоновую кислоту (А) и представляет собой насыщенный раствор аминокарбоновой кислоты. Непрерывная фаза также может содержать одну или более неорганических солей, растворенных в непрерывной фазе, например, гидроксид щелочного металла, карбонат щелочного металла, сульфат щелочного металла или галогенид щелочного металла или комбинацию по меньшей мере двух из вышеупомянутых.

В одном варианте выполнения настоящего изобретения, такой водный раствор может иметь содержание твердых веществ в интервале от 10 до 55 мас. %. Водные суспензии согласно стадии (а) могут иметь содержание твердых веществ в интервале от 42 до 80 мас. %. В случае суспензий, содержание твердых веществ относится к сумме растворенного хелатирующего агента (А) и осадка.

В одном варианте выполнения настоящего изобретения, такая водная суспензия или такой водный раствор согласно стадии (а) имеет значение рН в интервале от 8 до 14, предпочтительно от 9 до 13,5 и даже более предпочтительно по меньшей мере 9,5. Значение рН определяют при температуре окружающей среды и относится к непрерывной фазе.

Водная суспензия или водный раствор согласно стадии (а) могут иметь температуру в интервале от 15 до 95°С, предпочтительно от 20 до 90°С и даже более предпочтительно от 50 до 90°С.

На стадии (а), указанная водная суспензия или указанный водный раствор вводят в оросительную колонну или распылительный гранулятор. Распылительный гранулятор, как правило, содержит псевдоожиженный слой, в контексте настоящего изобретения он представляет собой псевдоожиженный слой хелатирующего агента (А). В одном варианте выполнения настоящего изобретения, псевдоожиженный слой может иметь температуру в интервале от 80 до 150°С, предпочтительно от 85 до 110°С.

Распыление осуществляется через одну или более форсунок на оросительную колонну или распылительный гранулятор. Подходящими форсунками являются, например, атомизаторы высокого давления с вращающимся барабаном, центробежные распылители, трехпоточные форсунки, однопоточные форсунки и двухпоточные форсунки, причем двухпоточные форсунки и центробежные распылители являются предпочтительными. Первым потоком являет водная суспензия или водный раствор, соответственно, вторым потоком является горячий сжатый газ, например, с давлением от 1,1 до 7 бар. Входящий поток горячего газа может иметь температуру в интервале от по меньшей мере от 125°С до 250°С, предпочтительно от 150 до 250°С, даже более предпочтительно от 160 до 220°С.

На стадии (а), водная суспензия или водный раствор комплексообразующего агента (А) вводят в форме капель. В одном варианте выполнения настоящего изобретения, капли, образованные в ходе распылительной грануляции или распылительной сушки, имеют средний диаметр в интервале от 10 до 500 мкм, предпочтительно от 20 до 180 мкм, даже более предпочтительно от 30 до 100 мкм.

В одном варианте выполнения настоящего изобретения, отходящий газ, покидающий оросительную колонну или распылительный гранулятор, соответственно, может иметь температуру в интервале от 40 до 140°С, предпочтительно от 80 до 110°С, но в любом случае он холоднее, чем поток горячего газа. Предпочтительно температура отходящего газа, покидающего сушильный резервуар, и температура твердого продукта, присутствующего в сушильном резервуаре, являются идентичными.

В одном варианте выполнения настоящего изобретения, давление в оросительной колонне или распылительном грануляторе на стадии (а) представляет собой нормальное давление ± 100 мбар, предпочтительно нормальное давление ± 20 мбар, например, на один мбар меньше нормального давления.

В одном варианте выполнения настоящего изобретения, особенно в способе получения гранулы согласно настоящему изобретению, среднее время пребывания хелатирующего агента (А) на стадии (а) находится в интервале от 2 минут до 4 часов, предпочтительно от 30 минут до 2 часов.

В другом варианте выполнения настоящего изобретения, распылительная грануляция выполняется путем выполнения двух или более последовательных процессов распылительной сушки, например, в каскаде из по меньшей мере двух распылительных сушилок, например, в каскаде из по меньшей мере двух последовательных оросительных колонн или комбинации оросительной колонны и распылительную камеру, причем указанная распылительная камера содержит псевдоожиженный слой. В первой сушилке процесс распылительной сушки выполняется следующим образом.

Распылительная сушка может быть предпочтительной в распылительной сушилке, например, в распылительной камере или в оросительной колонне. Водную суспензию или раствор с температурой предпочтительно выше температуры окружающей среды, например, в интервале от 50 до 95°С, вводят в распылительную сушилку через одно или более распылительных сопел во входной поток горячего газа, например, азота или воздуха, при раствор или суспензия превращается в капли, а вода испаряется. Входящий поток горячего газа может иметь температуру в интервале от 125 до 350°С. Вторая распылительная сушилка загружается псевдоожиженным слоем с твердым веществом из первой распылительной сушилки, и раствор или суспензия, полученные в соответствии с вышеуказанной стадией, распыляется на псевдоожиженный слой или в него вместе с входящим потоком горячего газа. Входящий поток горячего газа может иметь температуру в интервале от 125 до 350°С, предпочтительно от 160 до 220°С.

В вариантах выполнения настоящего изобретения, в которых применяют выдержанную суспензию, такое выдерживание может происходить в интервале от 2 часов до 24 часов при температуре предпочтительно выше температуры окружающей среды.

В ходе стадии (а) большая часть воды удаляется. Большая часть воды должна означать, что остаточное содержание влаги от 0,1 до 20 мас. %, относительно порошка или гранулы, остается. В вариантах выполнения настоящего изобретения, которые начинаются из раствора, около от 51 до 75 мас. % воды, присутствующей в водном растворе, удаляется на стадии (а).

На стадии (b), порошок или гранулу, соответственно, удаляют из оросительной колонны или распылительного гранулятора. Указанный порошок или гранула был (была) по меньшей мере частично образован в ходе стадии (а) способа согласно настоящему изобретению. Указанное удаление может быть осуществлено через одно или более отверстий в оросительной колонне или распылительном грануляторе. Предпочтительно, такое одно или более отверстий находятся на дне оросительной колонны или распылительного гранулятора. Порошок или гранулы, соответственно, удаляют, включая тонкодисперсные частицы и комки.

В вариантах выполнения настоящего изобретения, в которых получают порошок, предпочтительно от 70 до 95 мас. % образованных твердых веществ извлекают из оросительной колонны в час. В вариантах выполнения настоящего изобретения, в которых получают гранулу, от 20 до 60% псевдоожиженного слоя извлекают в час, например, с помощью шнека экструдера. Дополнительные твердые вещества, особенно тонкодисперсные частицы, могут быть собраны при очистке отходящего газа.

На стадии (с) способа согласно настоящему изобретению, тонкодисперсные частицы отделяют от указанного порошка или указанных гранул, где указанные тонко дисперсные частицы имеют максимальный диаметр частиц 350 мкм. Предпочтительно, тонкодисперсные частицы в способах, в которых гранулы являются желательными, могут иметь диаметр частиц в интервале от 1 до 150 мкм. Действие отделения тонкодисперсных частиц может быть выполнено путем просеивания или воздушной классификации, предпочтительно путем просеивания.

В вариантах выполнения настоящего изобретения, в которых осуществляют распылительную сушку, тонкодисперсные частицы имеют диаметр частиц 30 мкм или менее, например, от 1 до 30 мкм.

В одном варианте выполнения настоящего изобретения, на стадии (с) от 40 до 100%, тонкодисперсных частиц, присутствующих в соответствующем материале, извлеченном на стадии (b), отделяют. В предпочтительном варианте выполнения настоящего изобретения, на стадии (с) от 80 до 99 мас. % тонкодисперсных частиц отделяют, и оставшиеся от 1 до 20% остаются в соответствующем порошке или грануле. Пытаться количественно удалить тонкодисперсные частицы является утомительным.

На стадии (d) способа согласно настоящему изобретению, так называемые, комки или "избытки" отделяют от указанного порошка или указанных гранул.

В вариантах выполнения настоящего изобретения, в которых желательны гранулы, указанные комки, подлежащие отделению, представляют собой частицы, которые имеют средний диаметр частиц 1000 мкм, например, от 1500 мкм до 2 мм или даже более. В предпочтительном варианте выполнения настоящего изобретения, комки представляют собой частицы, которые имеют минимальный диаметр частиц 1250 мкм или более, даже более предпочтительно от 900 мкм до 2 мм.

В вариантах выполнения настоящего изобретения, в которых желательны порошки, указанные комки или избытки имеют минимальный диаметр частиц 250 мкм или более, например, от 250 до 1000 мкм.

Избытки или комки могут быть удалены, например, с помощью разгрузочного шнека или поворотного клапана, как правило, вместе с целевым продуктом, и затем классифицированы.

Наблюдают, что в связи со стадией (е), чем меньше максимальный размер комков, подлежащих отделению на стадии (d), тем лучше поведение гигроскопичности последующего хелатирующего агента и тем выше стабильность к пероксиду.

Стадии(с) и (d) могут быть осуществлены в любом порядке, последовательно или одновременно.

В одном варианте выполнения настоящего изобретения, количество порошока или гранулы, соответственно, отличных от тонкодисперсных частиц и избытков находится в интервале от 55 до 70 мас. %, со ссылкой на общее количество материала, удаленного на стадии (b).

На стадии (е) способа согласно настоящему изобретению, комки, отделенные на стадии (d) измельчают до максимальный диаметр частиц 500 мкм, предпочтительно до максимального диаметра частиц 400 мкм. Измельчение может быть осуществлено в любом типе мельниц. Примерами особенно полезных мельниц являются струйные мельницы, штифтовые мельницы и просеивающие машины (на немецком:  ). Другими примерами являются вальцовые мельницы и шаровые мельницы.

). Другими примерами являются вальцовые мельницы и шаровые мельницы.

Со стадии (е) получают материал в виде частиц. Он, как правило, имеет широкое распределение частиц по диаметру, в вариантах выполнения настоящего изобретения, в которых желательны гранулы, такой материал в виде частиц может иметь частицы, которые имеют диаметр частиц в интервале от 1 до 500 мкм.

На стадии (f) способа согласно настоящему изобретению, указанные тонкодисперсные частицы со стадии (с) и измельченные комка со стадии (е) повторно вводят в распылительную сушилку или распылительный гранулятор. Такое повторное введение может быть осуществлено посредством пневматического транспортирования указанных тонкодисперсных частиц со стадии (с) и измельченных комков со стадии (е) в оросительную колонну или распылительный гранулятор, соответственно, предпочтительно скорее через дополнительное отверстие, чем вместе с раствором или суспензией со стадии (а).

Доля тонкодисперсных частиц, извлеченных на стадии (b), находится в интервале от 0,5 до 20 мас. % от всего хелатирующего агента (А), извлеченного на стадии (b), предпочтительно от 4 до 18 мас. %. Доля комков находится в интервале от 5 до 60 мас. % от всего хелатирующего агента (А), извлеченного на стадии (b), предпочтительно от 20 до 40 мас. % и даже более предпочтительно от 25 до 35 мас. %. При более высокой долей комков способ согласно настоящему изобретению становится экономически невыгодным, потому что это слишком большая рециклизация. С меньшей долей комков гигроскопичность становится слишком высокой.

В одном варианте выполнения настоящего изобретения, хелатирующий агент (А) сушат распылением или ганулируют распылением, соответственно, без какой-либо добавки, такой как (со)полимер или диоксид кремния или поверхностно-активное вещество. В других вариантах выполнения настоящего изобретения, хелатирующий агент (А) сушат распылением или гранулируют распылением, соответственно, с добавкой, выбранной из (со)полимера, далее также упоминаемого как (со)полимер (В), или с добавкой поливинилового спирта или диоксид кремния.

В одном варианте выполнения настоящего изобретения, водный раствор или водная суспензия со стадии (а) содержит по меньшей мере одну добавку, выбранную из диоксида кремния, силикатов, неорганических солей, (со)полимеров (В) и комплексообразующих агентов, отличных от аминокарбоновой кислоты (А) и органических (со)полимеров. Такая добавка (добавки) также может упоминаться как добавка (добавки) (В). Это может быть осуществлено посредством добавления одной или более добавок (В) в водную суспензию или раствор на любой стадии до стадии (b). Примерами применяемых добавок (В) являются, например, диоксид титана, карбонат натрия, карбонат калия, сахар, силикагель, силикат натрия, силикат калия, и (со)полимеры (В), такие как, но без ограничения к этому, полиакрилаты, полиалкиленимины, такие как полиэтиленимины, алкоксилированные полиэтиленимины, карбоксиметилированные полиэтиленимины, и поливиниловый спирт. Поливиниловый спирт в контексте настоящего изобретения относится к полностью или частично гидролизированному поливинилацетату. В частично гидролизированном поливинилацетате, по меньшей мере 95 мол. %, предпочтительно по меньшей мере 96 мол. % ацетатных групп были гидролизированны. Примерами комплексообразующих агентов, отличных от аминокарбоновой кислоты (А), являются цитраты щелочных металлов. Другим возможным классом добавок является фосфонаты, например, соли щелочных металлов гидроксиэтан-1,1-дифосфоновой кислоты, "HEDP".

В одном варианте выполнения настоящего изобретения поливиниловый спирт имеет среднюю молекулярную массу Mw в интервале от 22500 до 115000 г/моль, например, до 40000 г/моль. В одном варианте выполнения настоящего изобретения поливиниловый спирт имеет среднюю молекулярную массу Mn в интервале от 2000 до 40000 г/моль.

В одном варианте выполнения настоящего изобретения, водная суспензия, подвергнутая распылительной грануляции на стадии (с), содержит от 0,05 до 30 мас. % добавки(добавок) (В) в общем, причем процентные значения ссылаются на водную суспензию в целом. Количество полиэтилениминов или алкоксилированных полиэтилениминов предпочтительно находится в интервале от 0,05 до 0,5 мас. %, количество силиката может составлять до 30 мас. %.

Примерами (со)полимеров (В) являются поли(мет)акрилаты, полиалкиленимины, особенно полиэтиленимины, и замещенные полиалкиленимины, например, поликарбоксиметилированные полиэтиленимины, поликарбоксиэтилированные полиалкиленимины, и полиалкоксилированные полиэтиленимины, особенно полиэтоксилированные полиэтиленимины.

Предпочтительными примерами поликарбоксиметоксилированных полиэтилениминов являются полиэтиленимины, в которых от 20 до 90 мол. % N-атомов несут по меньшей мере одну СН2СОО- группу, и их соответствующие соли щелочных металлов, особенно их натриевые соли.

В одном варианте выполнения настоящего изобретения указанная суспензия или раствор на стадии (а) содержит в интервале от 80 до 99,9 мас. % хелатирующего агента (А) и от 0,1 до 20 мас. % (со)полимера (В), причем процентные значения относятся к общему содержанию твердых веществ указанной водной суспензии или раствора.

В одном варианте выполнения настоящего изобретения, (со)сополимеры (В), выбранные из поли(мет)акриловой кислоты, имеют среднюю молекулярную массу Mw в интервале от 1200 до 30000 г/моль, определенную посредством гель-проникающей хроматографии и ссылаясь на соответствующую свободную кислоту, если применимо.

В одном варианте выполнения настоящего изобретения водный раствор или суспензия на стадии (а) содержит по меньшей мере один (со)полимер (В), причем указанный (со)полимер (В) выбирают из гомо- и сополимеров (мет)акриловой кислоты и полиалкилениминов, которые могут быть полиалкоксилированными или замещенными карбоксиметильными группами.

В одном варианте выполнения настоящего изобретения, способ согласно настоящему изобретению может содержать одну или более дополнительных стадий (g). Например, возможна стадия пост-сушки (g), иногда также называемая термической последующей обработкой, после стадии стадия (b) на материале, который не является ни тонкодисперсными частицами, ни комками. Термическая последующая обработка может быть выполнена в сушильном шкафу, например, при температуре в диапазоне от 80 до 120° или с горячим паром, при температуре от 100 до 160°С.

При осуществлении способа по настоящему изобретению могут быть получены порошки и гранулы с превосходными свойствами. Они не только демонстрируют хорошие свойства в отношении биоразлагаемости и поведения комплексообразования, но также демонстрируют низкую гигроскопичность и превосходное поведение по отношению к пероксидам и перкарбонатам.

Другим объектом настоящего изобретения являются порошки и гранулы, содержащие по меньшей мере один хелатирующий агент, выбранный метилглициндиуксусной кислоты (MGDA) и диацетата глутаминовой кислоты (GLDA) и иминодиянтарной кислоты (IDS) и их соответствующих солей щелочных металлов, причем указанные порошки и гранулы далее также упоминаются как порошки согласно настоящему изобретению и как гранулы согласно настоящему изобретению, соответственно.

Порошки согласно настоящему изобретению и гранулы согласно настоящему изобретению содержат

(А) по меньшей мере один хелатирующий агент, выбранный из метилглициндиуксусной кислоты (MGDA) и диацетата глутаминовой кислоты (GLDA) и иминодиянтарной кислоты (IDS) и их соответствующих солей щелочных металлов,

со степенью кристалличности в интервале от 75 до 86%, определенной посредством рентгеновской дифракции.

Хелатирующие агенты (А) были подробно описаны выше.

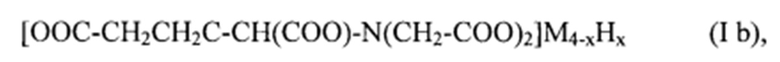

Степень кристалличности, в контексте настоящего изобретения, также просто называемая кристалличностью, определялась из рентгеновской порошковой дифрактограммы известным способом, как обычно, посредством определения поверхностной фракции кристаллической фазы и аморфной фазы и с использованием их для расчета степени кристалличности CD, в виде соотношения площади кристаллической фазы, Ic, и общей площади, состоящей из объединенных площадей аморфной фазы, Ia, и площади кристаллической фазы, Ic:

CD=Ic/(Ic+Ia).

В частности, определение степени кристалличности может быть выполнено с использованием программного обеспечения, например, программного обеспечения TOPAS® от Bruker AXS.

Определение степени кристалличности проводили с использованием рентгеновской порошковой дифрактограммы в соответствии с методом относительных интенсивностей. Данные собираются на стандартном дифрактометре Брэгга-Брентано с использованием излучения CuKα. Область от 2° до 50° (2θ) сканируется с применением размера шага 0,02°. Первичная и вторичная программируемая моторизованная щель устанавливается так, чтобы обеспечить постоянную освещенную длину образца 20 мм. Дифракционная картина моделируется с использованием метода Ритвельда, выравнивая дифракционную картину к экспериментальным данным. В модель входят следующие параметры: линейная фоновая функция, коррекция Лоренца и поляризации, полные кристаллические структуры формы I и формы II MGDA-Na3. Последние вносят вклад в кристаллическую интенсивность (Iкристаллическая) для моделируемой модели. Аморфная интенсивность (Iаморфная) моделируется с использованием двух функций Лоренца с центрами при 8° (2θ) и 36,2° 2θ). Позиции, интенсивности и ширины пиков были уточнены для соответствия измеренным данным. Эта модель была создана и усовершенствована в коммерческом программном обеспечении TOPAS V4.2 (Bruker AXS GmbH, Karlsruhe). Кристалличность К затем определяли с использованием функции:

В соответствии с приведенными выше пояснениями соли согласно настоящему изобретению могут существовать как рацемическая смесь (D, L) или как чистый L- или D-энантиомер, из которых предпочтительным является L-энантиомер - или как смесь L- и D-энантиомеров, в которой один из энантиомеров преимущественно присутствует, например, в смесях с энантиомерным избытком (ее) L-энантиомера в интервале от 0,1 до 85%. Предпочтительными являются рацемические смеси и смеси энантиомеров, содержащие преимущественно соответствующий L-изомер с энантиомерным избытком (ее) в интервале от 0,1 до 85%, даже более предпочтительно от 2,5 до 50%.

В одном варианте выполнения настоящего изобретения, порошки согласно настоящему изобретению и гранулы согласно настоящему изобретению имеют остаточное содержание влаги в интервале от 1 до 20 мас. %. Остаточное содержание влаги может быть определено согласно титрованию по Карлу-Фишеру или посредством сушки при 160°С до постоянной массы с помощью инфракрасного света.

В одном варианте выполнения настоящего изобретения, порошки согласно настоящему изобретению имеют средний диаметр в интервале от 30 мкм до 95 мкм, особенно от 30 до 75 мкм.

В одном варианте выполнения настоящего изобретения, гранула согласно настоящему изобретению имеет средний диаметр частиц в интервале от 0,35 мм до 1,5 мм, предпочтительно от 350 до 1000 мкм, даже более предпочтительно до 900 мкм. Самое большое число частиц предпочтительно имеет средний диаметр частиц в интервале от 600 до 750 мкм.

Другим объектом настоящего изобретения является применение порошков согласно настоящему изобретению и гранул согласно настоящему изобретению, и другим объектом настоящего изобретения являются способы применения порошков согласно настоящему изобретению и гранул согласно настоящему изобретению. Предпочтительным применением порошков согласно настоящему изобретению и гранул согласно настоящему изобретению является получение твердых композиций моющих средств для стирки и твердых композиций моющих средств для очистки твердой поверхности. Твердые композиции моющих средств для стирки и твердые композиции моющих средств для очистки твердой поверхности могут содержать некоторую остаточную влагу, например, от 0,1 до 10 мас. %, но в остальном являются твердыми смесями. Остаточное содержание влаги может быть определено, например, в вакууме при 80°С. Другим объектом настоящего изобретения являются тверды композиции моющих средств для стирки и твердые композиции моющих средств для очистки твердой поверхности.

В контексте настоящего изобретения, термин "композиция моющих средств для чистящих средств" включает чистящие средства для ухода за домом и для промышленных или институционных применений. Термин "композиция моющих средств для чистящих средств для твердой поверхности" включает композиции для мытья посуды, особенно ручного мытья посуды и автоматического мытья посуды и для мытья изделий, и композиции для очистки твердых поверхностей, таких как, но без ограничения к этому, композиции для очистки ванной комнаты, очистки кухни, очистки пола, удаления накипи с труб, очистки окон, очистки транспорта, включая очистку грузовых транспортных средств, кроме того, для очистки открытых цехов, мойки без разборки, очистки металлов, дезинфицирующей очистки, очистки ферм, очистки под высоким давлением, но не композиции моющих средств для стирки.

В контексте настоящего изобретения и если иного не указано, процентные значения в контексте ингредиентов композиций моющих средств для стирки представляют собой проценты по массе и относятся к общему содержанию твердых веществ соответствующей композиции моющего средства для стирки. В контексте настоящего изобретения и если иного не указано, процентные значения в контексте ингредиентов композиции моющих средств для очистки твердой поверхности представляют собой проценты по массе и относятся к общему содержанию твердых веществ композиции моющих средств для чистящих средств для твердой поверхности.

В одном варианте выполнения настоящего изобретения, твердые композиции моющих средств для стирки согласно настоящему изобретению могут содержать в интервале от 1 до 30 мас. % порошка согласно настоящему изобретению или гранулы согласно настоящему изобретению, соответственно. Процентные значения относятся к общему содержанию твердых веществ соответствующей композиции моющего средства для стирки.

В одном варианте выполнения настоящего изобретения, твердые композиции моющих средств для очистки твердых поверхностей согласно настоящему изобретению могут содержать в интервале от 1 до 50 мас. % порошка согласно настоящему изобретению или гранулы согласно настоящему изобретению, соответственно, предпочтительно от 5 до 40 мас. % и даже более предпочтительно 10 до 25 мас. %. Процентные значения относятся к общему содержанию твердых веществ соответствующей композиции моющего средства для очистки твердой поверхности.

Особенно предпочтительные твердые композиции моющих средств для очистки твердых поверхностей согласно настоящему изобретению и твердые композиции моющих средств для стирки согласно настоящему изобретению, особенно для ухода за домом, могут содержать один или более комплексообразующих агентов, отличных от соли согласно настоящему изобретению. Твердые композиции моющих средств для очистки твердых поверхностей согласно настоящему изобретению и твердые композиции моющих средств для стирки согласно настоящему изобретению могут содержать один или более хелатирующих агентов (в контексте настоящего изобретения также упоминаемых как секвестранты), отличных от соли согласно настоящему изобретению. Примерами секвестрантов, отличных от соли согласно настоящему изобретению, являются IDS (иминодисукцинат), цитрат, производные фосфоновой кислоты, например, динатриевая соль гидрокси-этан-1,1-дифосфоновой кислоты ("HEDP"), и полимеры с комплексообразующими группами, как например, полиэтиленимин, в котором от 20 до 90 мол. % N-атомов несут по меньшей мере одну СН2СОО- группу, и их соответствующие соли щелочных металлов, особенно их натриевые соли, например GLDA-Na4, IDS-Na4, и цитрат тринатрия, и фосфаты, такие как STPP (триполифосфат натрия). Благодаря тому, что фосфаты отрицательно воздействуют на окружающую среду, предпочтительно, что предпочтительные композиции моющих средств для чистящих средств и предпочтительные композиции моющих средств для стирки свободны от фосфата. Термин "свободны от фосфата", как должно пониматься в контексте настоящего изобретения, означает, что содержание фосфата и полифосфата в сумме находится в интервале от 10 частей на миллион до 0,2 мас. %, как определено посредством гравиметрии.

Предпочтительные твердые композиции моющих средств для очистки твердых поверхностей согласно настоящему изобретению и предпочтительные твердые композиции моющих средств для стирки согласно настоящему изобретению могут содержать одно или более поверхностно-активных веществ, предпочтительно одно или более неионное поверхностно-активное вещество.

Предпочтительными неионными поверхностно-активными веществами являются алкоксилированные спирты, ди- и мультиблочные сополимеры этиленоксида и пропиленоксида, и продукты реакции сорбитана с этиленоксидом или пропиленоксидом, алкилполигликозиды (APG), гидроксиалкиловые смешанные простые эфиры и аминооксиды.

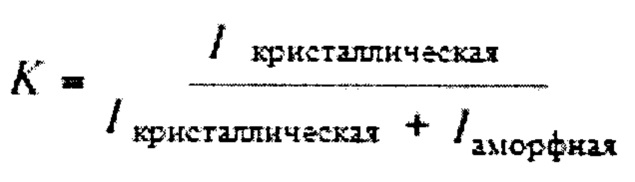

Предпочтительными примерами алкоксилированных спиртов и алкоксилированных жирных спиртов являются, например, соединения общей формулы (III)

в которой переменные имеют следующие значения:

R2 является идентичным или отличным и выбирается из водорода и линейного C1-С10-алкила, предпочтительно в каждом случае является идентичным и представляет собой этил и особенно предпочтительно водород или метил,

R3 выбирается из С8-С22-алкила, разветвленного или линейного, например н-C8H17, н-С10Н21, н-С12Н25, н-С14Н29, н-C16H33 или н-C18H37,

R4 выбирается из C1-С10-алкила, метила, этила, н-пропила, изопропил, н-бутила, изобутил, втор.-бутила, трет.-бутила, н-пентила, изопентила, втор.-пентила, неопентила, 1,2-диметилпропила, изоамила, н-гексила, изогексила, втор.-гексила, н-гептила, н-октила, 2-этилгексила, н-нонила, н-децила или изодецила,

е и f находятся в интервале от нуля до 300, где сумма n и m составляет по меньшей мере один, предпочтительно в интервале от 3 до 50. Предпочтительно, m находится в интервале от 1 до 100, и n находится в интервале от 0 до 30.

В одном варианте выполнения настоящего изобретения, соединения общей формулы (III) могут представлять собой блок-сополимеры или статистические сополимеры, предпочтительными являются блок-сополимеры.

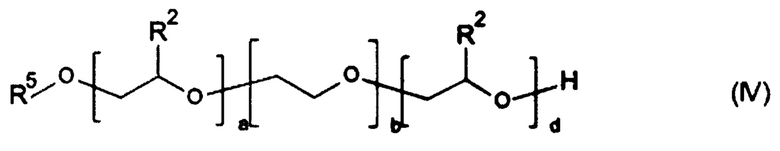

Другими предпочтительными примерами алкоксилированных спиртов являются, например, соединения общей формулы (IV)

в которой переменные определяются следующим образом:

R2 является идентичным или отличным и выбирается из водорода и линейного C1-C0-алкила, предпочтительно в каждом случае является идентичным и представляет собой этил, и особенно предпочтительно водород или метил,

R5 выбирается из С6-С20-алкила, разветвленного или линейного, в частности н-C8H17, н-С10Н21, н-С12Н25, н-С13Н27, н-С15Н31, н-С14Н29, н-C16H33, н-C18H37,

а представляет собой число в интервале от нуля до 10, предпочтительно от 1 до 6,

b представляет собой число в интервале от 1 до 80, предпочтительно от 4 до 20,

d представляет собой число в интервале от нуля до 50, предпочтительно от 4 до 25.

Сумма а+b+d предпочтительно находится в интервале от 5 до 100, даже более предпочтительно в интервале от 9 до 50.

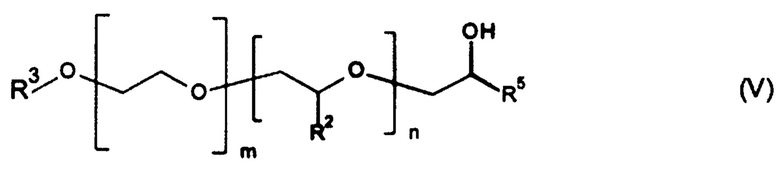

Предпочтительными примерами гидроксиалкиловых смешанных простых эфиров являются соединения общей формулы (V)

в которой переменные определяются следующим образом:

R2 является идентичным или отличным и выбирается из водорода и линейного C1-С10-алкила, предпочтительно в каждом случая является идентичным и представляет собой этил и особенно предпочтительно водород или метил,

R3 выбирается из С8-С22-алкила, разветвленного или линейного, например изо-С11Н23, изо-С13Н27, н-C8H17, н-С10Н21, н-С12Н25, н-C14H29, н-C16H33 или н-С18Н37,

R5 выбирают из С6-С20-алкила, например, н-гексила, изогексила, втор-гексила, н-гептила, н-октила, 2-этилгексила, н-нонила, н-децила, изодецила, н-додецила, н-тетрадецила, н-гексадецила и н-октадецила.

Переменные m и n находятся в интервале от нуля до 300, где сумма n и m составляет по меньшей мере один, предпочтительно в интервале от 5 до 50. Предпочтительно, m находится в интервале от 1 до 100, и n находится в интервале от 0 до 30.

Соединения общей формулы (IV) и (V) могут представлять собой блок-сополимеры или статистические сополимеры, причем предпочтительными являются блок-сополимеры

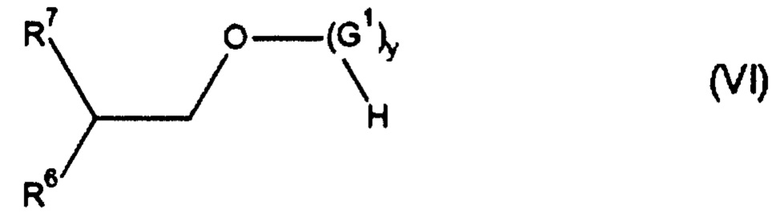

Другие подходящие неионные поверхностно-активные вещества выбираются из ди- и мультиблочных сополимеров, состоящих из этиленоксида и пропиленоксида. Другие подходящие неионные поверхностно-активные вещества выбираются из этоксилированных или пропоксилированных сложных эфиров сорбитана. Аминооксиды или алкилполигликозиды, особенно линейные С4-С16-алкилполигликозиды и разветвленные С8-С14-алкилполигликозиды, такие как соединения общей формулы (VI), подобным образом являются подходящими.

где:

R6 представляет собой С1-С4-алкил, в частности этил, н-пропил или изопропил,

R7 представляет собой -(CH2)2-R6,

G1 выбирается из моносахаридов с 4-6 атомами углерода, особенно из глюкозы и ксилозы,

у находится в интервале от 1,1 до 4, причем у представляет собой среднее число,

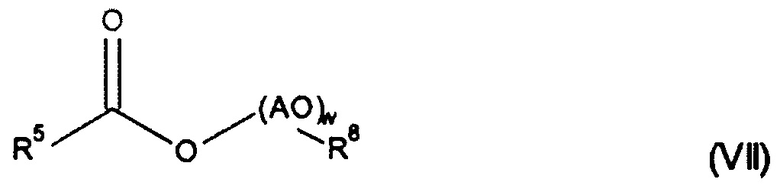

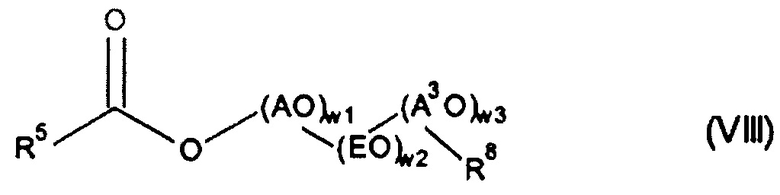

Другими примерами неионных поверхностно-активных веществ являются соединения общей формулы (VII) и (VII)

АО выбирается из этиленоксида, пропиленоксида и бутиленоксида,

ЕО представляет собой этиленоксид, СН2СН2-О,

R8 выбирается из С8-С18-алкила, разветвленного или линейного, и R5 имеет значения, как указано выше.

А3О выбирается из пропиленоксида и бутиленоксида,

w представляет собой число в интервале от 15 до 70, предпочтительно от 30 до 50,

w1 и w3 представляют собой числа в интервале от 1 до 5, и

w2 представляет собой число в интервале от 13 до 35.

Обзор других подходящих неионных поверхностно-активных веществ можно найти в ЕР-А 0 851 023 и в DE-A 198 19 187.

Смеси двух или более различных неионных поверхностно-активных веществ, выбранных из вышеуказанных, также могут присутствовать.

Другие поверхностно-активные вещества, которые могут присутствовать, выбираются из амфотерных (цвиттер-ионных) поверхностно-активных веществ и анионных поверхностно-активных веществ и их смесей.

Примерами амфотерных поверхностно-активных веществ являются те, которые несут положительный и отрицательный заряд в одной молекуле в условиях применения. Предпочтительными примерами амфотерных поверхностно-активных веществ являются, так называемые, бетаиновые поверхностно-активные вещества. Многие примеры бетаиновых поверхностно-активных веществ несут один кватернизированный атом азота и одну группу карбоновой кислоты на молекулу.

Особенно предпочтительным примером амфотерных поверхностно-активных веществ является кокамидопропилбетаин (лаурамидопропилбетаин).

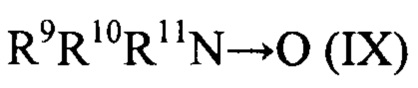

Примерами аминооксидных поверхностно-активных веществ являются соединения общей формулы (IX)

где R9, R10, и R11 независимо друг от друга выбираются из алифатических, циклоалифатических или С2-С4-алкилен-С10-С20-алкиламидо составляющих. Предпочтительно, R9 выбирается из С8-С20-алкила или С2-С4-алкилен-С10-С20-алкиламидо, и R10 и R11 оба представляют собой метил.

Особенно предпочтительным примеромявляется лаурилдиметиламиноксид, иногда также называемый лаураминоксидом. Другим особенно предпочтительным примером является кокамидилпропилдиметиламиноксид, иногда также называемый кокамидопропиламиноксид.

Примерами подходящих анионных поверхностно-активных веществ являются соли щелочных металлов и аммониевые соли С8-С18-алкилсульфатов, сульфатов простых полиэфиров С8-С18-жирных спиртов, сложных полуэфиров серной кислоты и этоксилированных С4-С12-алкилфенолов (этоксилирование: от 1 до 50 моль этиленоксида/моль), алкиловых сложных эфиров С12-С18 жирных сульфо-кислот, например метиловых сложных эфиров С12-С18 жирных сульфокислот, кроме того, С12-С18-алкилсульфоновых кислот и С10-С18-алкиларилсульфоновых кислот. Предпочтительными являются соли щелочных металлов вышеуказанных соединений, особенно предпочтительно натриевые соли.

Другими примерами подходящих анионных поверхностно-активных веществ являются мыла, например натриевые или калиевые соли стеариновой кислоты, олеиновой кислоты, пальмитиновой кислоты, карбоксилаты простых эфиров и фосфаты простых алкиловых эфиров.

Предпочтительно, композиции моющих средств для стирки согласно настоящему изобретению содержат по меньшей мере одно анионное поверхностно-активное вещество.

В одном варианте выполнения настоящего изобретения, твердые композиции моющих средств для стирки согласно настоящему изобретению могут содержать от 0,1 до 60 мас. % по меньшей мере одного поверхностно-активного вещества, выбранного из анионных поверхностно-активных веществ, амфотерных поверхностно-активных веществ и аминоксидных поверхностно-активных веществ.

В одном варианте выполнения настоящего изобретения, твердые композиции моющих средств для чистящих средств согласно настоящему изобретению могут содержать от 0,1 до 60 мас. % по меньшей мере одного поверхностно-активного вещества, выбранного из анионных поверхностно-активных веществ, амфотерных поверхностно-активных веществ и аминоксидных поверхностно-активных веществ.

В предпочтительном варианте выполнения настоящего изобретения, твердые композиции моющих средств для чистящих средств согласно настоящему изобретению и особенно для чистящих средств для автоматического мытья посуды не содержат какое-либо анионное поверхностно-активное вещество.

Твердые композиции моющих средств для очистки твердых поверхностей согласно настоящему изобретению и твердые композиции моющих средств для стирки согласно настоящему изобретению могут содержать по меньшей мере одно отбеливающее средство, также упоминаемое как отбеливатель. Отбеливающие средства могут быть выбраны из хлорного отбеливателя и пероксидного отбеливателя, и пероксидный отбеливатель может быть выбран из неорганического пероксидного отбеливателя и органического пероксидного отбеливателя. Предпочтительными являются неорганические пероксидные отбеливатели, выбранные из перкарбоната щелочного металла, пербората щелочного металла и персульфата щелочного металла.

Примерами органических пероксидных отбеливателей являются органические перкарбоновые кислоты, особенно органические перкарбоновые кислоты.

В твердых композициях моющих средств для очистки твердых поверхностей согласно настоящему изобретению и в твердых композициях моющих средств для стирки согласно настоящему изобретению, перкарбонаты щелочного металла, особенно перкарбонаты натрия, предпочтительно применяются в форме нанесенного покрытия. Такие покрытия могут быть органическими или неорганическими по своей природе. Примерами являются глицерин, сульфат натрия, силикат, карбонат натрия и комбинации по меньшей мере двух из вышеупомянутых, например, комбинации карбоната натрия и сульфата натрия.

Подходящими хлор-содержащими отбеливателями являются, например, 1,3-дихлор-5,5-диметилгидантоин, N-хлорсульфамид, хлорамин Т, хлорамин В, гипохлорит натрия, гипохлорит кальция, гипохлорит магния, гипохлорит калия, дихлоризоцианурат калия и дихлоризоцианурат натрия.

Твердые композиции моющих средств для очистки твердых поверхностей согласно настоящему изобретению и твердые композиции моющих средств для стирки согласно настоящему изобретению могут содержать, например, в интервале от 3 до 10 мас. % хлор-содержащего отбеливателя.

Твердые композиции моющих средств для очистки твердых поверхностей согласно настоящему изобретению и твердые композиции моющих средств для стирки согласно настоящему изобретению могут содержать один или более катализаторов отбеливания. Катализаторы отбеливания могут выбираться из улучшающих отбеливание солей переходных металлов или комплексов переходных металлов, таких как, например, марганец-, железо-, кобальт-, рутений- или молибден-селеновые комплексы или карбонильные комплексы. Комплексы марганца, железа, кобальта, рутения, молибдена, титана, ванадия и меди с азот-содержащими триподными лигандами, а также кобальт-, железо-, медь- и рутений-аминные комплексы также могут применяться в качестве катализаторов отбеливания.

Твердые композиции моющих средств для очистки твердых поверхностей согласно настоящему изобретению и твердые композиции моющих средств для стирки согласно настоящему изобретению могут содержать один или более активаторов отбеливания, например N-метилморфолиния-ацетонитрильные соли ("ММА соли"), триметиламмония ацетонитрильные соли, N-ацилимиды, такие как, например, N-нонаноилсукцинимид, 1,5-диацетил-2,2-диоксогексагидро-1,3,5-триазин ("DADHT") или нитрильные четвертичные соли (триметиламмония ацетонитрильные соли).

Другими примерами подходящих активаторов отбеливания являются тетраацетилэтилендиамин (TAED) и тетраацетилгексилендиамин.

Твердые композиции моющих средств для очистки твердых поверхностей согласно настоящему изобретению и твердые композиции моющих средств для стирки согласно настоящему изобретению могут содержать один или более ингибиторов коррозии. В данном случае должно быть понятно как включать такие соединения, которые ингибируют коррозию металла. Примерами подходящих ингибиторов коррозии являются триазолы, в частности бензотриазолы, бисбензотриазолы, аминотриазолы, алкиламинотриазолы, а также фенольные производные, такие как, например, гидрохинон, пирокатехин, гидроксигидрохинон, галловая кислота, флороглюцин или пирогаллол.

В одном варианте выполнения настоящего изобретения, твердые композиции моющих средств для очистки твердых поверхностей согласно настоящему изобретению и твердые композиции моющих средств для стирки согласно настоящему изобретению содержат в общем в интервале от 0,1 до 1,5 мас. % ингибитора коррозии.

Твердые композиции моющих средств для очистки твердых поверхностей согласно настоящему изобретению и твердые композиции моющих средств для стирки согласно настоящему изобретению могут содержать один или более структурообазователей, выбранных из органических и неорганических структурообазователей. Примерами подходящих неорганических структурообазователей являются сульфат натрия или карбонат натрия или силикаты, в частности дисиликат натрия и метасиликат натрия, цеолиты, слоистые силикаты, в частности формулы α-Na2Si2O5, β-Na2Si2O5, и δ-Na2Si2O5, а также сульфонаты жирных кислот, α-гидроксипропионовая кислота, малонаты щелочных металлов, сульфонаты жирных кислот, алкил- и алкенилдисукцинаты, диацетат винной кислоты, моноацетат винной кислоты, окисленный крахмал, и полимерные структурообразователи, например, поликарбоксилаты и полиаспарагиновая кислота.

Примерами органических структурообразователей являются в частности полимеры и сополимеры. В одном варианте выполнения настоящего изобретения органические структурообразователи выбираются из поликарбоксилатов, например гомополимеров солей щелочных металлов (мет)акриловой кислоты или сополимеров (мет)акриловой кислоты.

Подходящими сомономерами являются моноэтиленненасыщенные дикарбоновые кислоты, такие как малеиновая кислота, фумаровая кислота, малеиновый ангидрид, итаконовая кислота и цитраконовая кислота. Подходящим полимером является в частности полиакриловая кислота, которая предпочтительно имеет среднюю молекулярную массу Mw в интервале от 2000 до 40000 г/моль, предпочтительно от 2000 до 10000 г/моль, в частности от 3000 до 8000 г/моль. Также подходящими являются сополимерные поликарбоксилаты, в частности акриловой кислоты с метакриловой кислотой и акриловой кислоты или метакриловой кислоты с малеиновой кислотой и/или фумаровой кислотой, и с таким же диапазоном молекулярной массы.

Также возможно применять сополимеры по меньшей мере одного мономера из группы, включающей моноэтиленненасыщенные С3-С10-моно- или С4-С10-дикарбоновые кислоты или их ангидриды, такие как малеиновая кислота, малеиновый ангидрид, акриловая кислота, метакриловая кислота, фумаровая кислота, итаконовая кислота и цитраконовая кислота, с по меньшей мере одним гидрофильным или гидрофобным мономером, как перечислено далее.

Подходящими гидрофобными мономерами являются, например, изобутен, диизобутен, бутен, пентен, гексен и стирол, олефины с 10 или более атомами углерода или их смеси, как например, 1-децен, 1-додецен, 1-тетрадецен, 1-гексадецен, 1-октадецен, 1-эйкозен, 1-докозен, 1-тетракозен и 1-гексакозен, С22-α-олефин, смесь С20-С24-α-олефинов и полиизобутена, имеющего в среднем от 12 до 100 атомов углерода на молекулу.

Подходящими гидрофильными мономерами являются мономеры с сульфонатными или фосфонатными группами, а также неионные мономеры с гидроксильной функциональной группой или алкиленоксидными группами. В качестве примера можно упомянуть: аллиловый спирт, изопренол, метоксиполиэтиленгликоль(мет)акрилат, метоксиполипропиленгликоль(мет)акрилат, метоксиполибутиленгликоль(мет)акрилат, метоксиполи(пропиленоксид-со-этиленоксид)(мет)акрилат, этоксиполиэтиленгликоль(мет)акрилат, этоксиполипропиленгликоль(мет)акрилат, этоксиполибутиленгликоль(мет)акрилат и этоксиполи(пропиленоксид-со-этиленоксид)(мет)акрилат. Полиалкиленгликоли согласно настоящему изобретению могут содержать от 3 до 50, в частности от 5 до 40 и особенно от 10 до 30 алкиленоксидных единиц на молекулу.

Особенно предпочтительными мономерами, содержащими группу сульфоновой кислоты, согласно настоящему изобретению являются 1-акриламидо-1-пропансульфоновая кислота, 2-акриламидо-2-пропансульфоновая кислота, 2-акриламидо-2-метилпропансульфоновая кислота, 2-метакриламидо-2-метилпропансульфоновая кислота, 3-метакриламидо-2-гидроксипропансульфоновая кислота, аллилсульфоновая кислота, металлилсульфоновая кислота, аллилоксибензолсульфоновая кислота, металлилоксибензолсульфоновая кислота, 2-гидрокси-3-(2-пропенилокси)пропансульфоновая кислота, 2-метил-2-пропен-1-сульфоновая кислота, стиролсульфоновая кислота, винилсульфоновая кислота, 3-сульфопропилакрилат, 2-сульфоэтилметакрилат, 3-сульфопропилметакрилат, сульфометакриламид, сульфометилметакриламид, и соли указанных кислот, такие как их натриевые, калиевые или аммониевые соли.

Особенно предпочтительными мономерами, содержащими группу сульфоновой кислоты, являются винилфосфоновая кислота и ее соли.

Другим примером структурообразователей является карбоксиметилинулин.

Более того, амфотерные полимеры также могут применяться в качестве структурообразователей.

Твердые композиции моющих средств для очистки твердых поверхностей согласно настоящему изобретению и твердые композиции моющих средств для стирки согласно настоящему изобретению могут содержать, например, в общем в интервале от 10 до 70 мас. %, предпочтительно до 50 мас. %, структурообразователя. В контексте настоящего изобретения, MGDA не рассматривается в качестве структурообразователя.

В одном варианте выполнения настоящего изобретения, твердые композиции моющих средств для очистки твердых поверхностей согласно настоящему изобретению и твердые композиции моющих средств для стирки согласно настоящему изобретению могут содержать один или более соструктурообразователей.

Твердые композиции моющих средств для очистки твердых поверхностей согласно настоящему изобретению и твердые композиции моющих средств для стирки согласно настоящему изобретению могут содержать один или более противовспенивателей, выбранных, например, из силиконовых масел и парафиновых масел.

В одном варианте выполнения настоящего изобретения, твердые композиции моющих средств для очистки твердых поверхностей согласно настоящему изобретению и твердые композиции моющих средств для стирки согласно настоящему изобретению содержат в общем в интервале от 0,05 до 0,5 мас. % противовспенивателя.

Твердые композиции моющих средств для очистки твердых поверхностей согласно настоящему изобретению и твердые композиции моющих средств для стирки согласно настоящему изобретению могут содержать один или более ферментов. Примерами ферментов являются липазы, гидролазы, амилазы, протеазы, целлюлазы, эстеразы, пектиназы, лактазы и пероксидазы.

В одном варианте выполнения настоящего изобретения, твердые композиции моющих средств для очистки твердых поверхностей согласно настоящему изобретению и твердые композиции моющих средств для стирки согласно настоящему изобретению могут содержать, например, до 5 мас. % фермента, предпочтительно от 0,1 до 3 мас. %. Указанный фермент может быть стабилизирован, например, натриевой солью по меньшей мере одной C1-С3-карбоновой кислоты или С4-С10-дикарбоновой кислоты. Предпочтительными являются формиаты, ацетаты, адипаты и сукцинаты.

В одном варианте выполнения настоящего изобретения, твердые композиции моющих средств для очистки твердых поверхностей согласно настоящему изобретению и твердые композиции моющих средств для стирки согласно настоящему изобретению содержат по меньшей мере одну соль цинка. Соли цинка могут быть выбраны из растворимых в воде и нерастворимых в воде солей цинка. В этом отношении, в контексте настоящего изобретения, термин «нерастворимые в воде», как применяется, относится к тем солям цинка, которые, в дистиллированной воде при 25°С, имеют растворимость, равную 0,1 г/л или менее. Соли цинка, которые имеют более высокую растворимость в воде, соответственно обозначаются в контексте настоящего изобретения как растворимые в воде соли цинка.

В одном варианте выполнения настоящего изобретения, цинковая соль выбирается из бензоата цинка, глюконата цинка, лактата цинка, формиата цинка, ZnCl2, ZnSO4, ацетата цинка, цитрата цинка, Zn(NO3)2, Zn(CH3SO3)2 и галлата цинка, предпочтительно ZnCl2, ZnSO4, ацетата цинка, цитрата цинка, Zn(NO3)2, Zn(CH3SO3)2 и галлата цинка.

В другом варианте выполнения настоящего изобретения, цинковая соль выбирается из ZnO, ZnO⋅aq, Zn(OH)2 и ZnCO3. Предпочтительной является ZnO⋅aq.

В одном варианте выполнения настоящего изобретения, цинковая соль выбирается из оксидов цинка со средним диаметром частицы (средним по массе) в интервале от 10 нм до 100 мкм.

Катион в соли цинка может присутствовать в сложной форме, например, комплексообразованной с лигандами аммиака или лигандами воды, и в частности может присутствовать в гидратированной форме. Для упрощения обозначения, в контексте настоящего изобретения, лиганды в общем опускаются, если они представляют собой лиганды воды.

В зависимости от того как регулируется значение рН смеси согласно настоящему изобретению, может меняться соль цинка. Таким образом, например, возможно применять ацетат цинка или ZnCl2 для получения композиции согласно настоящему изобретению, но эта соль превращается при значении рН, равном 8 или 9, в водной окружающей среде, в ZnO, Zn(OH)2 или ZnO⋅aq, которые могут присутствовать в некомплексообразованной форме или в форме комплекса.

Соль цинка может присутствовать в тех композициях моющих средств для чистящих средств согласно настоящему изобретению, которые являются твердыми при комнатной температуре и предпочтительно присутствуют в форме частиц, которые имеют, например, средний диаметр (среднечисловой) в интервале от 10 нм до 100 мкм, предпочтительно 100 нм до 5 мкм, как определено, например, с помощью рассеяния рентгеновских лучей.

Соль цинка может присутствовать в тех композициях моющих средств для дома, которые являются жидкими при комнатной температуре, в растворенной или в твердой или в коллоидной форме.

В одном варианте выполнения настоящего изобретения, композиции моющих средств для чистящих средств и композиции моющих средств для стирки содержат в общем в интервале от 0,05 до 0,4 мас. % соли цинка, в каждом случае на основе содержания твердых веществ рассматриваемой композиции.

Согласно настоящему изобретению фракция соли цинка рассматривается как цинк или ионы цинка. На основании этого возможно вычислить фракцию противоиона.

В одном варианте выполнения настоящего изобретения, твердые композиции моющих средств для очистки твердых поверхностей согласно настоящему изобретению и твердые композиции моющих средств для стирки согласно настоящему изобретению свободны от тяжелых металлов, за исключением соединений цинка. В контексте настоящего изобретения, это, как понимается, означает, что композиции моющих средств для чистящих средств и композиции моющих средств для стирки согласно настоящему изобретению свободны от тех соединений тяжелых металлов, которые не действуют в качестве катализаторов отбеливания, в частности свободны от соединений железа и висмута. В контексте настоящего изобретения, выражение "свободны от" в отношении соединений тяжелых металлов, как понимается, означает, что содержание соединений тяжелых металлов, которые не действуют в качестве катализаторов отбеливания, составляет в сумме в интервале от 0 до 100 частей на миллион, как определено методом выщелачивания и на основании содержания твердых веществ. Предпочтительно, композиция согласно настоящему изобретению имеет содержание тяжелого металла, за исключением цинка, менее 0,05 частей на миллион, на основании содержания твердых веществ рассматриваемой композиции. Фракция цинка, таким образом, не включается.

В контексте настоящего изобретения термин "тяжелые металлы" означает любой металл со специфической плотностью, равной по меньшей мере 6 г/см3, за исключением цинка. В частности, тяжелые металлы представляют собой металлы, такие как висмут, железо, медь, свинец, олово, никель, кадмий и хром.

Предпочтительно, твердые композиции моющих средств для очистки твердых поверхностей согласно настоящему изобретению и твердые композиции моющих средств для стирки согласно настоящему изобретению содержат неизмеряемые фракции соединений висмута, т.е., например, менее 1 части на миллион.

В одном варианте выполнения настоящего изобретения, твердые композиции моющих средств для очистки твердых поверхностей согласно настоящему изобретению и твердые композиции моющих средств для стирки согласно настоящему изобретению содержат один или более других ингредиентов, таких как ароматизаторы, красящие вещества, органические растворители, буферы, дезинтегрирующие средства для таблеток, и/или кислоты, такие как метилсульфоновая кислота.

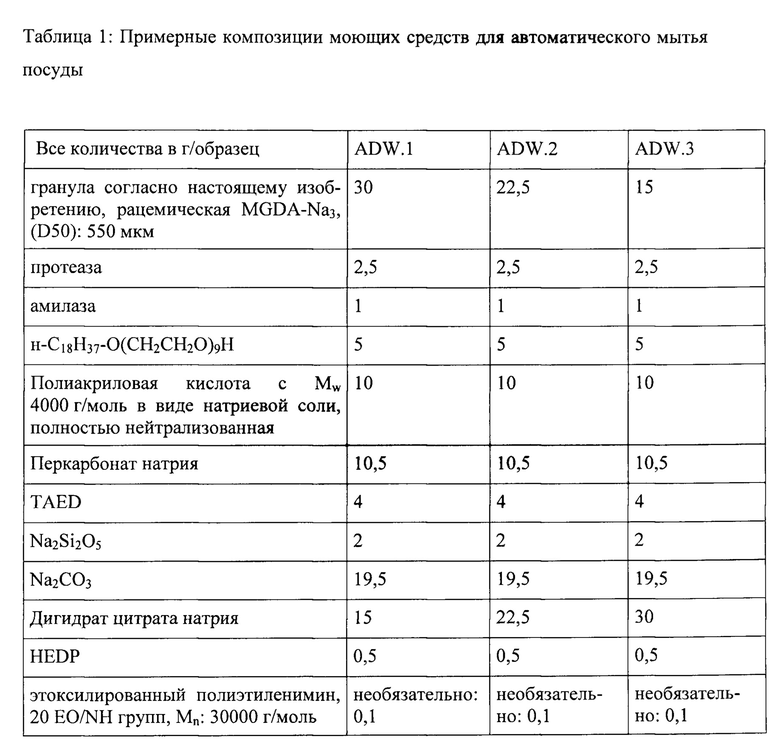

Предпочтительные примерные композиции моющих средств для автоматического мытья посуды могут быть выбраны согласно Таблице 1.

Композиции моющих средств для стирки согласно настоящему изобретению полезны для стирки любого типа белья для стирки и любого типа волокон. Волокна могут быть природного или синтетического происхождения, или могут представлять собой смеси волокон природного и синтетического происхождения. Примерами волокон природного происхождения могут быть хлопок и шерсть. Примерами волокон синтетического происхождения могут быть полиуретановые волокна, такие как Spandex® или Lycra®, сложнополиэфирные волокна или полиамидные волокна. Волокнами могут быть отдельные волокна или части тканей, как например трикотаж, тканные полотна или нетканные полотна.

Настоящее изобретение далее проиллюстрировано рабочими примерами.

Общие замечания:

Измерения на порошковом рентгеновском дифрактометре проводили на D8 Advance® дифрактометре от Bruker AXS (Karlsruhe). В отражении с Cu-K α-излучение измеряли с регулируемой диафрагмой, регулируемой на стороне первого контура и на стороне второго контура. Диапазон измерения составлял от 2° до 80° 2-тета, ширина шага 0,01°, и время измерения на шаг угла 3,6 секунды.

Гигроскопичность определяли путем хранения при 25°С и относительной влажности 50% в течение 24 часов. В альтернативном варианте так называемые тропические условия поддерживали при температуре 35°С и относительной влажности от 70 до 90% в течение 24 часов. Оценка: от нуля (свободнотекучая гранула / порошок) до 4 (гранула / порошок растворилась).

За исключением значений ее и степеней кристалличности, процентные значения в контексте примеров относятся к мас. %, если явно не указано иное.

Нормальное давление: 1013 мбар

Значения среднего диаметра частиц (D50) определяли посредством способов просеивания, если иного не указано.

Хелатирующий агент (А.1): MGDA-Na3 (65% L-MGDA-Na3, 35% D-MGDA-Na3), предоставленные в виде 40 мас. % водного раствора, рН: 9,5.

Полимер (В.1): полиэтиленимин, плотность: 1,03 г/см3, Mw: 800 г/моль, Mn: 600 г/моль

Полимер (В.2): полиакриловая кислота, полностью нейтрализованная с помощью Na, K-значение согласно Фикентчеру: 30 в 1 мас-% водном растворе при значении рН, равном 7, плотность: 1,20 г/см3

Пример 1

Стадия (а.1): водный раствор (А.1) нагрели до 80°С.

Сосуд, содержащий псевдоожиженный слой из 1 кг твердых гранул MGDA-Na3, начальный средний диаметр частиц 550 мкм, предоставили. Псевдоожижение осуществлялось путем ввода так называемого псевдоожижающего газа на дне сосуда, причем указанный псевдоожижающий газ представляет собой воздух с входной температурой 150°С.

Как только была достигнута температура слоя по меньшей мере 105°С, количество 2 кг/ч вышеуказанного водного раствора (А.1) распылили на псевдоожиженный слой с помощью форсунки. Распыление - и, так называемую, атомизацию - осуществляли с помощью воздуха с входной температурой газа 150°С.

Стадия (b.1): Каждые 30 минут аликвоту гранулы извлекали из сосуда через разгрузочный шнек сбоку.

Стадии (с.1) и (d.1): Аликвоту, извлеченную в соответствии со стадией (b.1), классифицировали путем просеивания в просеивающем устройстве с двумя ситами, меш 350 мкм и 1250 мкм. Доли 25 мас. % комков, имеющих минимальный диаметр 1250 мкм, и 7 мас. % тонкодисперсных частиц, имеющих максимальный диаметр 350 мкм, отделяли.

Стадия (е.1): Комки, полученные на стадии (d.1) измельчили в молотковой мельнице, тип Kinematica Polymix System PM-MFC 90 D. Измельченные частицы с максимальным диаметром 500 мкм собрали и перенесли на стадию (f).

Стадия (f.1) Измельченные комки, полученные на стадии (е.1), объединили с тонкодисперсными частицами со стадии (с.1) и по частям вернули в гранулятор.

Получили свбоднотекучую гранулу (А.1), которая имела отличные свойства, такие как, но без ограничения к этому, отличная стабильность к перкарбонату и низкая гигроскопичность. Никаких горячих пятен не наблюдалось в ходе обработки. Липкий материал не был получен. Получили свободнотекучую гранулу, и гигроскопичность была низкой.

Пример 2

В основном повторили пример 1 со следующими отличиями:

На стадии (а.2), водный раствор (А.1), концентрация 40 мас. %, и (В.1), 0,25 мас. %, нагрели до 80°С и затем гранулировали распылением.

На стадии (с.2), 13 мас. % тонкодисперсных частиц удалили. На стадии (d.2), 28 мас. % комки удалили.

Последующие стадии повторили с соответствующими изменениями.

Получают свободнотекучую согранулу (А.1) и (В.1), которая имеет отличные свойства, такие как, но без ограничения к этому, отличная стабильность к перкарбонату и низкая гигроскопичность. Никаких горячих пятен не наблюдалось в ходе обработки. Липкий материал не был получен. Гигроскопичность была низкой.

Пример 3

В основном повторили пример 1 со следующими отличиями:

На стадии (а.3), водный раствор (А.1), концентрация 40 мас. %, и (В.1), 10 мас. %, нагрели до 80°С и затем гранулировали распылением.

На стадии (с.3), 8 мас. % тонкодисперсные частицы удалили. На стадии (d.3), 26 мас. % комки удалили.

Последующие стадии повторили с соответствующими изменениями.

Получают свободнотекучую согранулу (А.1) и (В.1), которая имеет отличные свойства, такие как, но без ограничения к этому, отличная стабильность к перкарбонату и низкая гигроскопичность. Никаких горячих пятен не наблюдалось в ходе обработки. Липкий материал не был получен. Гигроскопичность была низкой.

Пример 4

Стадия (а.4): водный раствор (А.1) нагрели до 55°С.

Сосуд, содержащий псевдоожиженный слой из 1 кг твердых гранул MGDA-Na3, начальный средний диаметр частиц 550 мкм, предоставили. Псевдоожижение осуществлялось путем ввода так называемого псевдоожижающего газа на дне сосуда, причем указанный псевдоожижающий газ представляет собой воздух с входной температурой 150°С.

Как только была достигнута температура слоя по меньшей мере 99°С, количество 2 кг/ч вышеуказанного водного раствора (А.1) распылили на псевдоожиженный слой с помощью форсунки. Распыление - и, так называемую, атомизацию - осуществляли с помощью воздуха с входной температурой газа 160°С и давлением 2,8 бар.

Стадия (b.4): Каждые 30 минут аликвоту гранулы извлекали из сосуда через разгрузочный шнек сбоку. Остаточное содержание влаги составляло 9,5 мас. %.

Стадии (с.4) и (d.4): Аликвоту, извлеченную в соответствии со стадией (b.4), классифицировали путем просеивания в просеивающем устройстве с двумя ситами, меш 350 мкм и 1250 мкм. Доли 5 мас. % комков, имеющих минимальный диаметр 1250 мкм, и 37 мас. % тонкодисперсных частиц, имеющих максимальный диаметр 350 мкм, отделяли.

Стадия (е.4): Комки, полученные на стадии (d.4), измельчали в просеивающей машине при 1435 оборотах в минуту. Измельченные частицы с максимальным диаметром 500 мкм собрали и перенесли на стадию (f).

Стадия (f.4) Измельченные комки, полученные на стадии (е.4), объединили с тонкодисперсными частицами со стадии (с.4) и по частям вернули в гранулятор.

Получили свбоднотекучую гранулу (А.1), которая имела отличные свойства, такие как, но без ограничения к этому, отличная стабильность к перкарбонату и низкая гигроскопичность. Никаких горячих пятен не наблюдалось в ходе обработки. Липкий материал не был получен. Получили свободнотекучую гранулу, и гигроскопичность была низкой.

Пример 5

Стадия (а.5): водный раствор (А.1) нагрели до 55°С.

Сосуд, содержащий псевдоожиженный слой из 1 кг твердых гранул MGDA-Na3, начальный средний диаметр частиц 550 мкм, предоставили. Псевдоожижение осуществлялось путем ввода так называемого псевдоожижающего газа на дне сосуда, причем указанный псевдоожижающий газ представляет собой воздух с входной температурой 150°С.

Как только была достигнута температура слоя по меньшей мере 93°С, количество 2 кг/ч вышеуказанного водного раствора (А.1) распылили на псевдоожиженный слой с помощью форсунки. Распыление - и, так называемую, атомизацию - осуществляли с помощью воздуха с входной температурой газа 171°С и давлением 3,2 бар.

Стадия (b.5): Каждые 30 минут аликвоту гранулы извлекали из сосуда через разгрузочный шнек сбоку. Остаточное содержание влаги составляло 11,1 мас. %.

Стадии(с.5) и (d.5): Аликвоту, извлеченную в соответствии со стадией (b.5), классифицировали путем просеивания в просеивающем устройстве с двумя ситами, меш 350 мкм и 1250 мкм. Доли 35 мас. % комков, имеющих минимальный диаметр 1250 мкм, и 4 мас. % тонкодисперсных частиц, имеющих максимальный диаметр 350 мкм, отделяли.

Стадия (е.5): Комки, полученные на стадии (d.5), измельчали в просеивающей машине при 1435 оборотах в минуту. Измельченные частицы с максимальным диаметром 500 мкм собрали и перенесли на стадию (f).

Стадия (f.5) Измельченные комки, полученные на стадии (е.5), объединили с тонкодисперсными частицами со стадии (с.5) и по частям вернули в гранулятор.

Получили свбоднотекучую гранулу (А.1), которая имела отличные свойства, такие как, но без ограничения к этому, отличная стабильность к перкарбонату и низкая гигроскопичность. Никаких горячих пятен не наблюдалось в ходе обработки. Липкий материал не был получен. Получили свободнотекучую гранулу, и гигроскопичность была низкой.

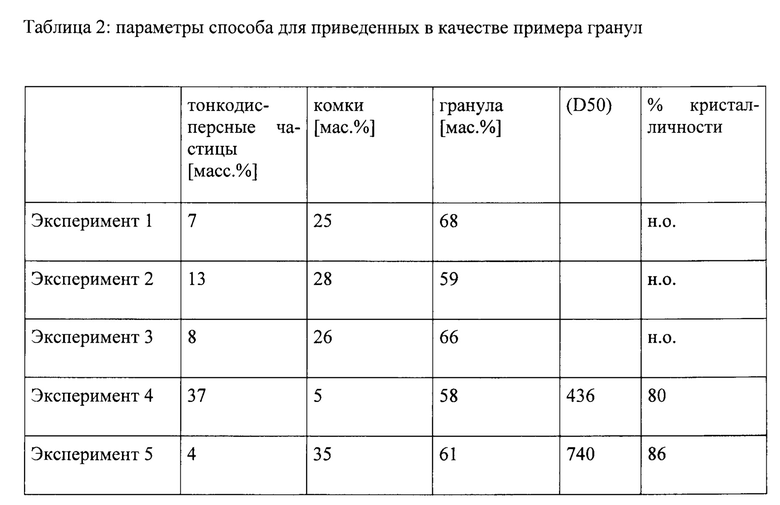

Результаты приведены в Таблице 2.

(D50) относится к грануле.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ, СОДЕРЖАЩИХ MGDA И GLDA, ГРАНУЛЫ И ИХ ПРИМЕНЕНИЕ | 2017 |

|

RU2744632C2 |

| ПОРОШОК И ГРАНУЛА, СПОСОБ ПОЛУЧЕНИЯ ТАКОГО ПОРОШКА И ГРАНУЛЫ И ИХ ПРИМЕНЕНИЕ | 2015 |

|

RU2678773C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ | 2016 |

|

RU2728876C2 |

| СМЕСИ ЭНАНТИОМЕРОВ И СПОСОБ ПОЛУЧЕНИЯ ТАКИХ СМЕСЕЙ | 2014 |

|

RU2675835C2 |

| РАСТВОРЫ ТРИЩЕЛОЧНЫХ СОЛЕЙ АМИНОКАРБОНОВЫХ КИСЛОТ, ИХ ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2015 |

|

RU2705366C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ СОЛИ ЩЕЛОЧНОГО МЕТАЛЛА МЕТИЛГЛИЦИНДИУКСУСНОЙ КИСЛОТЫ И СОЛИ ЩЕЛОЧНОГО МЕТАЛЛА ГЛУТАМИНОВОЙ ДИУКСУСНОЙ КИСЛОТЫ, СМЕСЬ L- И D-ЭНАНТИОМЕРОВ УКАЗАННЫХ СОЛЕЙ И ВОДНЫЙ РАСТВОР УКАЗАННОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ МОЮЩИХ КОМПОЗИЦИЙ ДЛЯ СТИРКИ И ОЧИСТКИ | 2016 |

|

RU2722803C2 |

| СМЕСИ ХЕЛАТИРУЮЩИХ АГЕНТОВ И СПОСОБ ПОЛУЧЕНИЯ ТАКИХ СМЕСЕЙ | 2017 |

|

RU2742269C2 |

| СМЕСИ ХЕЛАТИРУЮЩИХ АГЕНТОВ И СПОСОБ ПОЛУЧЕНИЯ ТАКИХ СМЕСЕЙ | 2016 |

|

RU2712767C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСООБРАЗУЮЩЕГО АГЕНТА | 2018 |

|

RU2782828C2 |

| ЖИДКИЕ КОМПОЗИЦИИ МОЮЩИХ СРЕДСТВ И ИХ ИЗГОТОВЛЕНИЕ | 2015 |

|

RU2695059C2 |

Настоящее изобретение относится к способу получения порошка или гранулы. Описан способ получения порошка или гранулы, содержащих: (А) по меньшей мере один хелатирующий агент, выбранный из солей щелочных металлов метилглициндиуксусной кислоты (MGDA), где указанные соли щелочных металлов выбраны из соединений согласно общей формуле (Ia)

где М выбирают из катионов щелочных металлов, выбранных из натрия, калия или комбинации натрия и калия, и х находится в интервале от нуля до 1,0, причем указанный способ включает стадии: (а) введение водного раствора или водной суспензии соответствующего хелатирующего агента (А) в распылительный гранулятор и удаление большей части указанной воды с помощью распылительной грануляции, применяя газ с входной температурой от 125 до 250°С, (b) извлечение гранул из распылительного гранулятора, (c) отделение тонкодисперсных частиц от указанных гранул, где указанные тонкодисперсные частицы имеют максимальный диаметр частиц 350 мкм, (d) отделение комков от указанных гранул, где указанные комки имеют диаметр 1000 мкм или более, (e) измельчение указанных комков до максимального диаметра частиц 500 мкм в случае гранул, (f) повторное введение указанных тонкодисперсных частиц со стадии (с) и измельченных комков со стадии (е) в распылительный гранулятор, где доля тонкодисперсных частиц находится в интервале от 4 до 18 мас.% от всего хелатирующего агента (А), извлеченного на стадии (b), и доля измельченных комков со стадии (е) находится в интервале от 20 до 40 мас.% от всего хелатирующего агента (А), извлеченного на стадии (b). Технический результат - обеспечение хелатирующих агентов в твердой форме, которые менее гигроскопичны и не дают или почти не вызывают пожелтения при контакте с перкарбонатом. 7 з.п. ф-лы, 2 табл., 5 пр.

1. Способ получения порошка или гранулы, содержащих

(А) по меньшей мере один хелатирующий агент, выбранный из солей щелочных металлов метилглициндиуксусной кислоты (MGDA),

где указанные соли щелочных металлов выбраны из соединений согласно общей формуле (Ia)

где М выбирают из катионов щелочных металлов, выбранных из натрия, калия или комбинации натрия и калия, и х находится в интервале от нуля до 1,0,

причем указанный способ включает стадии

(а) введение водного раствора или водной суспензии соответствующего хелатирующего агента (А) в распылительный гранулятор и удаление большей части указанной воды с помощью распылительной грануляции, применяя газ с входной температурой от 125 до 250°С,

(b) извлечение гранул из распылительного гранулятора,

(c) отделение тонкодисперсных частиц от указанных гранул, где указанные тонкодисперсные частицы имеют максимальный диаметр частиц 350 мкм,

(d) отделение комков от указанных гранул, где указанные комки имеют диаметр 1000 мкм или более,

(e) измельчение указанных комков до максимального диаметра частиц 500 мкм в случае гранул,

(f) повторное введение указанных тонкодисперсных частиц со стадии (с) и измельченных комков со стадии (е) в распылительный гранулятор,