Данное изобретение относится к композиции, содержащей графен и графеновые нанопластинки, стабильно диспергированные в растворителе, а также к способу получения упомянутой композиции, содержащей графен и графеновые нанопластинки, стабильно диспергированные в растворителе, исходя из графитового материала и с применением ультразвуковой технологии.

В данном тексте под композицией, содержащей графен и графеновые нанопластинки, диспергированные в растворителе, подразумевают стабильную дисперсию графена и графеновых нанопластинок, в которой не наблюдают образования осадков или выделившихся в растворителе фаз.

Под графитовым материалом подразумевают материал, состоящий по существу из графитизированного углерода, как он определен IUPAC в документе «Recommended Terminology for the Description of Carbon as a Solid» (Рекомендуемая терминология для описания углерода как твердого вещества) (IUPAC Recommendations (Рекомендации IUPAC), 1995).

В качестве исходного материала для получения данной композиции, описанной и заявленной в данной патентной заявке, в дополнение к материалу графита также может присутствовать неграфитированный углерод, такой как, например, сажа.

Целью способа по данному изобретению является получение композиций, содержащих графен и графеновые нанопластинки, обладающие высокой степенью эксфолиации, вплоть до получения моноатомного слоя в случае графена, или ограниченного числа слоев в случае графеновых нанопластинок.

Термин «эксфолиация» (расслоение) относится к способу, посредством которого слои многослойного материала (например, графитового материала, применяемого в данном изобретении) отделяют друг от друга (((Definitions of terms relating to the structure and processing of sols, gels, networks and inorganic-organic hybrid materials)) (Определения терминов, относящихся к структуре и переработке золей, гелей, пространственных структур и неорганически-органических гибридных материалов) - IUPAC Recommendations 2007).

Композиции, содержащие графен и графеновые нанопластинки, диспергированные в растворителе, описанные и заявленные в данной патентной заявке, можно применять для получения следующих материалов:

- полимерных композитов, или полимерных нанокомпозитов, или маточных смесей (последние также известны как концентрированные полимерные композиты), содержащих графен и графеновые нанопластинки; и эти соединения обладают высокими механическими характеристиками, высокой термостойкостью, антистатическими свойствами, свойствами электромагнитной изоляции, или имеют высокую теплопроводность;

- вспениваемых полимерных композитов, или вспениваемых полимерных нанокомпозитов, из которых можно получить изделия и вспененные полимеры, обладающие высокой теплоизолирующей способностью, термостойкостью и высокими механическими характеристиками;

- графена и графеновых нанопластинок в твердой форме, полученных из композиций, описанных, заявленных и полученных с помощью описанного и заявленного способа.

Вышеуказанные продукты применяют в качестве промежуточных продуктов в последующих процессах. В частности, полученные таким образом графен и графеновые нанопластинки, а также относящиеся к ним композиции или дисперсии, обладающие высокой чистотой, можно использовать для применений в электронике.

Полимерный нанокомпозит определяют как композит, в котором по меньшей мере одна из фазовых областей имеет по меньшей мере один размер порядка нанометров.

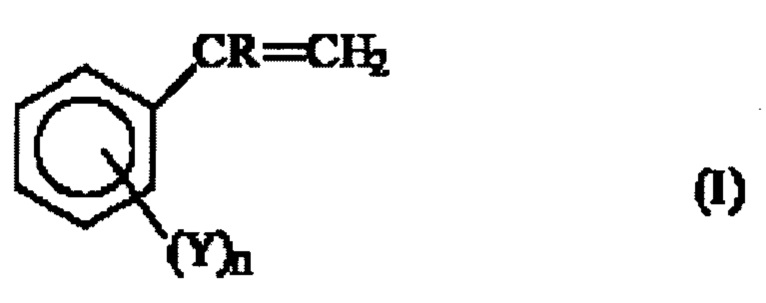

Заявитель также предполагает защитить права по полимерным композитам, или полимерным нанокомпозитам, также и вспениваемым, у которых полимер представляет собой винилароматический тип; упомянутые композиты можно получить исходя из полимерных композиций, описанных и заявленных в данном тексте.

Упомянутые полимерные композиты или полимерные нанокомпозиты, возможно, вспениваемые, можно применять для получения полимерных гранул, промышленных товаров или изделий из вспениваемых полимеров, расширяющихся полимерных пен, обладающих высокой теплоизолирующей способностью, термостойкостью и высокими механическими характеристиками; и они также являются объектом данного изобретения.

В данном тексте термин "GRS" относится к графену и графеновым нанопластинкам.

В данном тексте термин «графен и графеновые нанопластинки» относится к графену, или к графеновым нанопластинкам, или и к тому, и к другому.

В данном тексте термин «растворитель» относится к текучей фазе, в которой диспергированы графен и графеновые нанопластинки, безотносительно к возможным растворяющим свойствам компонентов.

В данном тексте термин «жидкая фаза» относится также к композиции, включающей жидкую фазу и твердые материалы в виде частиц (например, графеновые нанопластинки), которые в ней диспергированы.

Для целей данного изобретения все рабочие условия, указанные в тексте, следует рассматривать как условия предпочтительные, даже если это не указано конкретно.

Для целей данного изобретения термин «содержать» или «включать» включает также термин «состоять из» или «по существу состоящий из».

Для целей данного изобретения определения диапазонов всегда включают крайние точки, если только конкретно не указано иное.

Графен представляет собой моноатомный слой атомов углерода, sp2-гибридизованных, выстроенных в соответствии с кристаллической структурой, имеющей гексагональные ячейки. Эта базовая структура обладает плоской конформацией и, следовательно, данный моноатомный слой выглядит как двухмерный материал. Он представляет собой базовую структуру всех аллотропных графитных форм углерода: графит, фактически, состоит из листов графена, сложенных в стопку и разделенных расстоянием 3,37 А; фуллерены можно представить как свернутую в кольцо секцию графенового листа, в то время как углеродные нанотрубки можно получить, скручивая в трубку графеновые листы. В течение более чем 60 лет полагали, что этот тип материала не может существовать в изолированном состоянии, так как он является термодинамически нестабильным в отношении образования изогнутых структур, таких как фуллерены или нанотрубки. Впервые он был выделен в 2004 году двумя русскими исследователями A.K. Geim и K.S. Novoselov. Из-за специфической геометрии системы и электронной конфигурации углерода графен имеет очень специфичную структуру полос электронного спектра и обладает исключительными механическими, а также электронными свойствами. Обладая модулем Юнга, равным 1 ТПа, и пределом прочности на разрыв, равным 130 ГПа, графен является наиболее прочным материалом из всех, на которых до сих пор проводили измерения. Кроме того, он обладает теплопроводностью, равной 5000 Вт/мK, и электрическим сопротивлением 4×10-5 Ом⋅см. В дополнение к его замечательным механическим, термическим и электрическим свойствам, графен обладает также исключительными оптическими свойствами: фактически, даже если графеновый лист имеет толщину, равную размеру одного атома, он способен поглощать существенную долю, равную 2,3%, от падающего светового потока. Также было замечено, что поглощение не зависит от длины λ волны (от УФ до почти инфракрасных длин волн) и возрастает с увеличением числа слоев; на практике каждый слой графена добавляет дополнительные 2,3% поглощения (следовательно, 2 слоя графена поглощают 4,6% падающего светового потока).

С момента открытия графена были разработаны различные способы его получения; но самой важной задачей является получение высококачественных образцов с помощью способа, который может быть масштабируемым. Фактически поведение данного материала зависит, в дополнение к общему качеству кристаллической решетки, от количества присутствующих слоев (Honeycomb Carbon: A Review of Graphene (Сотообразный углерод: обзор по графену); Matthew J. Allen, Vincent С. Tung и Richard В. Kaner; Chem. Rev. 2010, 110, 132-145).

Способы получения графена можно разделить на две макро-категории: восходящие способы и нисходящие способы.

К первой категории принадлежат различные способы, такие как CVD (химическое осаждение из паровой фазы), эпитаксиальный рост на SiC, дуговой разряд, разворачивание углеродных нанотрубок. Эти способы позволяют получить однослойный графен, или двухслойный, или с небольшим количеством слоев, высокой чистоты и с большими размерами сторон, но они дороги и позволяют вести получение лишь в небольшом масштабе; таким образом, они не пригодны для производства полимерных нанокомпозитов. Например, патент US 2011/244661 описывает способ получения нанолент (полос, имеющих ширину порядка нм) из графена, посредством разворачивания углеродных нанотрубок. Этот способ заключается в частичном окислении углеродных нанотрубок, диспергировании их в органическом растворителе и осуществлении механического перемешивания раствора, чтобы раскрыть нанотрубки.

Нисходящие способы заключаются в получении графена и модифицированного графена посредством эксфолиации графита или его производных (таких как оксид графита, например). Эти способы являются, конечно, более предпочтительными с экономической точки зрения, чем восходящие способы, так как графит является минералом, широко распространенным в природе и легко добываемым, и, следовательно, дешевым (Graphene/Polymer Nanocomposites (Нанокомпозиты графен/полимер); Hyunwoo Kim, Ahmed A. Abdala и Christopher W. Macosko; Macromolecules 2010, 43, 6515-6530; Graphene based materials: Past, present and future (Материалы на основе графена: прошлое, настоящее и будущее); Virendra Singh, Daeha Joung, Lei Zhai, Soumen Das, Saiful I. Khondaker, Sudipta Seal; Prog. Mat. Sci 56, 2011, 1178-1271).

Другой способ крупномасштабного получения графена основан на эксфолиации и восстановлении оксида графита. Последний получают методами Staudenmaier или Hummers (или с помощью их вариаций) путем окисления графита KMnO4, KClO3 и NaNO3 в присутствии азотной или серной кислоты (Staudenmaier, L., Ber. Dtsch. Chem. Ges. 1898, 31, 1481-87; Hummers, W.S., Jr., Offerman, R.E., J. Am. Chem. Soc. 1958, 80, 1339).

По сравнению с графитом как таковым оксид имеет гидроксильные и эпоксидные группы на sр3-гибридизованных атомах углерода базовой плоскости, в дополнение к карбонильным и карбоксильным группам, расположенным на кромках слоев на sp2-гибридизованных атомах углерода. Таким образом, оксид графита является в высокой степени гидрофильным, и может легко расслаиваться в воде; кроме того, расстояние между слоями больше, чем расстояние между слоями графита (около 0,34 нм у графита по сравнению с 0,6-1 нм у оксида) из-за смещения sp3-aтомов углерода выше и ниже исходной базовой плоскости и присутствия атомов кислорода, связанных ковалентными связями.

Присутствие функциональных групп обеспечивает реакционноспособные активные центры для различных реакций модификации поверхности, чтобы получить функционализованный оксид графита.

Основным недостатком этого способа является то, что присутствующие функциональные группы разрушают сопряженную электронную структуру графена, внося дефекты и разупорядоченности. Это оказывает сильное воздействие на оптические и электрические свойства, которые в сильной степени зависят от пространственного распределения функциональных групп и от дефектов структуры; оксид графита фактически является электроизоляционным и термически нестабильным материалом.

Кроме того, оптические свойства также полностью отличаются от свойств графена. В частности, оксид графита теряет свойство поглощать инфракрасное излучение, независимо от длины волны, и это сводит к нулю возможность его применения для повышения теплоизоляции во вспененных полимерах.

Введенные топологические дефекты можно классифицировать как изолированные (присутствие пентагонов и гептагонов вместо гексагональных ячеек) и экстенсивные (почти аморфные структуры углерода).

Восстановление оксида графита, как химическим, так и термическим способом, может восстановить проводимость (электрическую и оптическую), но только частично, до значений, которые в любом случае на порядки по величине ниже, чем у чистого графена. Восстановление оксида фактически является неполным, и внутри структуры остается значительное содержание кислорода, также в виде дефектов и разупорядоченностей.

После восстановления в окисленных областях восстанавливается структура sp2 атомов углерода, но кристалличность исходно применяемого графита в любом случае утрачивается. В частности, присутствие атомов углерода с sp3-гибридизацией в сильной степени ограничивает электронные возможности и взаимодействие с инфракрасным излучением полученного таким образом графена. Более того, разупорядоченные области, подвергнутые восстановлению, вводят напряжения и деформации как внутри, так и за пределами базовой плоскости.

Химическое восстановление происходит с применением различных восстанавливающих агентов (таких как, например, гидразин, боргидрид натрия), но опасная природа и стоимость этих химических агентов могут ограничивать такие применения.

Другим способом проведения восстановления оксида графита является быстрое нагревание до высоких температур. Материал нагревают до температур порядка 1000°С в течение нескольких секунд, в инертной среде; таким образом получают как восстановление, так и эксфолиацию. При разложении эпоксидных и гидроксильных групп, фактически, выделяется СО2; и когда создаваемое газом давление превышает силы Ван-дер-Ваальса, которые удерживают слои вместе, происходит эксфолиация.

Термическое восстановление имеет то преимущество, что оно не требует применения растворителей, но из-за структурных дефектов, вызванных потерей СО2, слои в сильной степени смяты и завернуты друг на друга.

WO 2012/166001 описывает способ получения графена посредством обработки графита серной кислотой, с последующим окислением перманганатом калия и окончательным восстановлением оксидов спиртами.

Аналогично, CN 103408000 описывает способ получения оксида графита с большими размерами сторон и большой площадью поверхности. В этом случае природный графит также обрабатывают азотной и серной кислотами и далее окисляют с использованием сильного окисляющего агента (пероксида водорода).

Как указано выше, оксид графита, полученный с помощью процессов, описанных в вышеупомянутых патентах, представляет собой материал, отличающийся присутствием дефектов структуры, который, даже в восстановленном состоянии, не возвращается к кристаллической структуре исходного материала графита. Кроме того, заявленные в этих патентах способы предусматривают применение химических агентов, которые часто вызывают коррозию и наносят вред окружающей среде (таких как сильные кислоты и окислители); следовательно, перевод их в промышленное производство будет сложным и дорогостоящим.

Механическая эксфолиация графита представляет собой способ, с помощью которого впервые был выделен однослойный графен. Этот способ, который невозможно применять в промышленном масштабе, заключается в использовании липкой ленты для разделения слоев графита; он позволяет получить высококачественный графен, с большими размерами сторон, но в очень малых количествах.

Прямую эксфолиацию графита можно провести в жидкой фазе, посредством обработки ультразвуком в подходящем растворителе. Этот способ обладает различными преимуществами: потенциально он является легко масштабируемым, следовательно, можно в промышленных количествах получать однослойный графен или графен с небольшим количеством слоев, возможно, функционализованный. Недостатки, обычно присутствующие в этом способе получения, можно охарактеризовать следующим образом: низкий выход и сложность разделения или извлечения графеновых листов или графеновых нанопластинок из раствора. В частности, извлечение путем фильтрования или центрифугирования приводит к некоторой степени штабелирования и повторной сборки графеновых слоев, что снижает эффективность данного способа. Кроме того, слишком интенсивная обработка ультразвуком может привести к чрезмерному уменьшению размеров сторон слоев, что вызывает уменьшение аспектного отношения (отношения между размером стороны и толщиной).

Выбор растворителя является основополагающим вопросом, так как для того, чтобы получить хорошую дисперсию и эксфолиацию графита, поверхностное натяжение на границе раздела растворителя и материала графита должно быть сведено к минимуму ("High-yield production of graphene by liquid-phase exfoliation of graphite" (Получение графена с высоким выходом путем жидкофазной эксфолиации графита), Hernandez Y., Nicolosi V., Lotya M, Blighe F.M., Sun Z., De S., Mc Govern I.T., Holland В., Byrne M., Gun'ko Y.K., Boland J.J., Niraj P., Duesberg G., Krishnamurthy S., Goodhue R., Hutchison J., Scardaci V., Ferrari A.C., Coleman J.N., Nature Nanotechnology 2008, 3, 563-568). Если межфазное поверхностное натяжение является высоким, частицы графита фактически будут склонны слипаться друг с другом и, следовательно, необходимая для разделения двух соседних слоев энергия на единицу поверхности будет более высокой. Идеальными для диспергирования графита являются те растворители, у которых межфазное поверхностное натяжение составляет около 40 мДж/м2, такие как, например, N-метилпирролидон, диметилформамид и орто-дихлорбензол.

В вышеупомянутой статье Hernandez et al. "High-yield production of graphene by liquid-phase exfoliation of graphite" авторы получали дисперсию графена в N-метилпирролидоне (NМП) с концентрациями до 0,01 мг/мл, исходя из графита, с получением неокисленного графена без дефектов, с выходом однослойного графена около 1 мас.%.

Однако применяемый растворитель (NМП) обладает многочисленными недостатками: кроме того, что он является токсичным, вызывающим раздражение и уродства, он обладает также высокой температурой кипения (203°С), что помимо прочего ограничивает манипуляции с ним и его применение в области электроники, где требуется полное удаление растворителя, который иначе влияет на характеристики.

CN 103466612 описывает способ получения графена исходя из графита и применения двух или более компонентов при различных частотах ультразвука в диапазоне от 20 до 1000 кГц. В качестве растворителей используют воду и спирты, но также и растворы неорганических кислот, альдегидов, кетонов, жидкие алканы или их комбинации.

WO 2013/010211 описывает способ эксфолиации слоистого материала (таким образом, не обязательно графена) посредством ультразвуковой обработки в подходящем поверхностно-активном веществе.

CN 103112848 описывает способ получения графена, который включает диспергирование графита в кислом водном растворе хитозана, посредством ультразвуковой обработки в течение 0,5-50 часов.

Затем дисперсию оставляют для декантации, и надосадочную жидкость центрифугируют для извлечения эксфолиированного материала с минимальным количеством слоев.

KR 20110077606 включает обработку графита ультразвуком в пропаноле в течение 10 - 20 минут, с последующим центрифугированием при 4500-5500 об/мин для устранения неэксфолиированных частиц графита.

Для того чтобы провести эксфолиацию графита, можно прибегнуть к подготовительной стадии, заключающейся в интеркаляционной обработке.

Графит обрабатывают соответствующими веществами, которые размещаются между слоями, образуя так называемые интеркаляционные соединения графита (ИСГ). Способ, обычно применяемый для интеркаляции, включает диспергирование графита в азотной кислоте, серной кислоте или смеси обеих этих кислот, но часто также применяют другие вещества, такие как хлорат калия, хромовая кислота, перманганат калия, хлорная кислота. Далее интеркалированный графит подвергают быстрому нагреванию до высоких температур (700-1000°С), в ходе которого частицы расширяются до 80-1000 раз по отношению к их исходному объему, принимая специфичную структуру гармошки в направлении, перпендикулярном кристаллическим слоям графита.

Этот способ описан в различных документах, например, в US 2010/140792 и WO 2011/162727, где для разделения слоев после интеркалирования предусматривают применение процессов электрохимической, термической, акустической природы, сверхвысоких частот и ультразвука.

WO 2008/060703 описывает способ получения наноструктур (нанотрубок, фуллеренов и графеновых нанопластинок) путем интеркалирования графита муравьиной или уксусной кислотой, водой или их комбинацией, с последующим приведением интеркалированного соединения в контакт со сверхкритической текучей средой и проведением термической эксфолиации при температуре по меньшей мере 1450°С, подавая интеркалированный графит в плазму из инертного газа.

Недостатком интеркаляционного способа является применение не безопасных для окружающей среды веществ; кроме того, этот процесс производит различные виды сернокислых и азотнокислых соединений, как в жидкой, так и в газообразной фазе, а это требует обработки по очистке. Дополнительным недостатком интеркаляции является то, что в случае этого процесса трудно контролировать степень эксфолиации, и его нельзя применять для получения графеновых нанопластинок, имеющих лишь небольшое количество слоев.

В статье "High concentration few-layer graphene sheets obtained by liquid phase exfoliation of graphite in ionic liquid" (Графеновые листы высокой концентрации с небольшим количеством слоев, полученные путем жидкофазной эксфолиации графита в ионной жидкости) (Nuvoli D., Valentini L., Alzari V., Scognamillo S., Bittolo Bon S., Piccinini M., Illescas J. и Mariani A.; J. Mater. Chem., 2011, 21, 3428-3431), авторы предлагали ультразвуковую обработку графита в ионной жидкости (гексафторфосфат 1-этил-3-метилимидазола). Даже при получении концентрации 5,33 мг/мл, было подтверждено присутствие частиц, имеющих толщину 2 нм, что демонстрирует низкий выход эксфолиации.

KR 20130068515 также описывает способ получения графена с применением ионных жидкостей, подвергая смесь ионных жидкостей, содержащих фтор, и материала графита действию ультразвука, с последующим воздействием сверхвысоких частот, а затем опять ультразвука.

В статье "Preparation of Graphene by Using an Intense Cavitation Field in a Pressurized Ultrasonic Reactor" (Получение графена с использованием интенсивного кавитационного поля в работающем под давлением ультразвуковом реакторе) (Stengl V., Chem, Eur. J. 2012, 18, 14047-14054), авторы представили способ получения высококачественного и неокисленного графена исходя из природного графита, с использованием кавитации в ультразвуковом реакторе, работающем под давлением. Графит добавляли к смеси воды и этиленгликоля (в отношении 9:1) и подвергали воздействию кавитации в течение 50 минут. Кавитацию проводят в ультразвуковом реакторе под давлением 0,5 МПа (5 бар) и при подаваемой в жидкость интенсивности (ультразвука) свыше 300 Вт/см2.

WO 2011/014347 описывает способ эксфолиации графитового материала с получением графеновых нанопластинок, который заключается в диспергировании материала графита в жидкой среде, дающей при контакте с графитом контактный угол ниже 90°, и в обработке полученной суспензии ультразвуком.

На последующей стадии данный способ включает также добавление к суспензии графеновых нанопластинок в растворителе мономера или полимера, с получением предшественника нанокомпозита, который можно превратить в твердое вещество, удаляя растворитель или полимеризуя мономер.

Во всех случаях эти способы не позволяют получить полимерный композит, содержащий графен или графеновые нанопластинки; или, в любом случае, позволяют получить их, но не за одну стадию. Извлечение графена или нанопластинок из раствора является деликатной операцией, которая легко может вызвать агломерацию этого материала, таким образом снижая эффективность обработки. Кроме того, поскольку это требует применения растворителей, поверхностно-активных веществ и других химических агентов, это может оказывать существенное воздействие на окружающую среду, что делает процесс очень продолжительным, дорогостоящим и сложным.

Другим фактором, который характеризует вышеописанные способы и который отличает их от способа, описанного в данном изобретении, является фактическое время обработки ультразвуком, которое во всех случаях больше, чем время обработки ультразвуком, применяемое в данном изобретении.

В статье "Sonochemical Preparation of Functionalized Graphenes" (Сонохимическое получение функционализованных графенов) (Hangxun Xu, Kenneth S. Suslick; J. Am. Chem. Soc, 2011, 133, 9148-9151), авторы предлагали одностадийный способ для получения графена, функционализованного стиролом, исходя из графита (природного) в форме частиц. В соответствии с этим способом природный графит смешивают со стиролом; и эту смесь облучают ультразвуком высокой интенсивности; ультразвуковую обработку проводят посредством зонда при частоте 20 кГц и интенсивности 50 Вт/см2, при 0°С в течение двух часов, в токе аргона. Этот способ позволяет получить эксфолиацию графита до однослойного графена или графена с малым количеством слоев, обычно меньше 5, и одновременно полимеризацию стирола и функционализацию графена образованными полистирольными цепями.

Следовательно, в результате этого способа получают функционализованный графен, у которого полистирольные цепи абсорбированы на поверхности графена. Данная статья фактически объясняет, что в ходе обработки ультразвуком в указанных условиях стирол полимеризуется, образуя реакционноспособные радикалы, в то время как 3D структура графита разрушается, образуя 2D структуру графена. На этой стадии реакционноспособные радикалы связываются с поверхностью графена, таким образом образуя графен, функционализованный полистиролом. Данная статья также утверждает, что полученные функционализованные графены являются стабильными и растворимыми в обычных органических растворителях, и их можно использовать для получения материалов на основе упомянутых графенов.

В отличие от способа, описанного в статье Suslick et al., способ по данному изобретению позволяет производить полимерный нанокомпозит, полученный эксфолиацией материала графита с одновременной полимеризацией растворителя.

Статья Suslick et al. не упоминает о возможности полимеризации предложенной системы. В любом случае специалист может считать, что при используемых условиях было бы чрезвычайно трудно получить значительное количество полимера и, следовательно, соединения с полимером.

Условия, используемые Suslick et al. отличаются от условий, применяемых в способе, описанном и заявленном в данной патентной заявке, как станет очевидно далее по тексту. В отношении условий, применяемых в статье Suslick et al., фактически способ по данному изобретению проводят при более коротком времени обработки ультразвуком; обработку ультразвуком осуществляют при более высоком давлении, в дегазированной среде и обычно при значительно более высокой температуре. Заявитель хотел бы снова подчеркнуть, что способ по данному изобретению проводят в отсутствие газообразной фазы в ходе обработки ультразвуком, в то время как в соответствии с Suslick et al. обработку ультразвуком проводят в присутствии аргона: чтобы иметь возможность осуществить способ, описанный и заявленный в данной патентной заявке, предпочтительно удалить и то небольшое количество газа, которое обычно растворено в применяемом растворителе.

Для того чтобы лучше понять сущность данного изобретения, описанного и заявленного, заявитель хотел бы обсудить две статьи, которые имеют отношение к полимеризации стирола при обработке его ультразвуком.

В статье "Polymerization of Styrene Initiated by Ultrasonic Cavitation" (Полимеризация стирола, инициированная ультразвуковой кавитацией) (P. Kruus, D. McDonald, T.J. Patraboy; J. Phys. Chem. 1987, 91, 3041-3047), которую далее упоминают как "Kruus et al.", авторы исследуют полимеризацию стирола в ходе обработки ультразвуком, оценивая скорость полимеризации стирола в связи с температурой реакции (температурой в объеме) и реакционной средой. В статье Kruus et al. обработку ультразвуком проводят с мощностью 60 Вт, удельной мощностью 21 Вт/см2 и частотой ультразвука 20 кГц; обработка ультразвуком происходит в присутствии аргона. Присутствие аргона необходимо как для ограничения кавитационного шума, так и для того, чтобы благоприятствовать полимеризации в отношении образования окрашенных соединений.

В статье Kruus et al. авторы сделали заключение, что скорость полимеризации стирола уменьшается со снижением температуры полимеризации. В частности, ниже 48°С скорость полимеризации значительно снижается, и наблюдается получение окрашенных соединений. Добавление жидких углеводородов с высоким давлением пара, таких как, например, н-гексан, н-гептан, толуол или циклогексан, увеличивает скорость полимеризации и подавляет образование окрашенных соединений.

В статье "Polymerization and depolymerization by Ultrasound" (Полимеризация и деполимеризация ультразвуком) (P. Kruus, J.A.G. Lawrie, M.L. O'Neill, Ultrasonics 1988, т. 26, ноябрь 352-355), упоминаемой далее как "Lawrie et al.", авторы исследуют действие присутствия потока аргона на скорость полимеризации стирола и распределение его по молекулярному весу при обработке его ультразвуком.

В статье Lawrie et al. описана обработка стирола ультразвуком, проводимая при мощности 86 Вт, удельной мощности 34 Вт/см2 и частоте ультразвука 20 кГц, в присутствии различных по интенсивности потоков аргона.

Данное исследование показывает, что в присутствии потока аргона полимеризация стирола является явной; если ток аргона прекращается, превращение стирола резко снижается. Кроме того, в период, когда поток аргона прерывают, авторы наблюдают деполимеризацию образованного полимера и образование окрашенных соединений.

На основе концепций вышеупомянутых статей можно сделать заключение, что низкие температуры в значительной степени снижают полимеризацию стирола, если при этом его подвергают воздействию ультразвука. Кроме того, из данных, приведенных Suslick (см. статью и приложенную к ней дополнительную информацию), можно оценить, что 18% полимера, связанного с графеном, составляет порядка десятков млн. ч по отношению к исходному полимеру. Таким образом, можно сделать заключение, что степень превращения, полученная Suslick, является чрезвычайно низкой по сравнению со степенью превращения, полученной способом, описанным и заявленным в данной заявке.

Кроме того, в соответствии с концепциями вышеупомянутых статей, если обработку ультразвуком проводят в отсутствии газообразного потока (например, аргона), полимеризация стирола прерывается и начинается деполимеризация. Способ, описанный и заявленный в данной патентной заявке, напротив, проводят при более высоких температурах и в отсутствии газообразной фазы в ходе обработки ультразвуком.

В WO 2011/055198 описан способ получения графеновых нанопластинок, исходя из графита и проведения функционализации кислородом посредством термического окисления, приводя графит в контакт с кислородом или веществом, способным его выделять (озоном). Затем частично окисленный графит восстанавливают соединениями-восстановителями, такими как гидразин, метилгидразин, водород. Данная патентная заявка описывает также композиции на основе термопластичных полимеров и графеновых нанопластинок, с улучшенными механической прочностью, электропроводностью и термоизолирующей способностью.

В WO 2011/042800 описана композиция на основе вспениваемых термопластичных полимеров, обладающая наилучшими термоизолирующими свойствами, содержащая графеновые нанопластинки в качестве непроницаемых для инфракрасного излучения агентов. Как было показано, полимерные пены, полученные из этих вспениваемых соединений, отличаются более высокими термоизолирующими свойствами по сравнению с полимерными пенами, содержащими другие непроницаемые для инфракрасного излучения агенты, такие как графит, уголь, алюминиевые частицы.

Однако ни одна из вышеупомянутых патентных заявок не использует ультразвук для получения нанопластинок или для получения связанных с ними соединений.

U. Khan et al. "High-Concentration Solvent Exfoliation of Graphene" (Эксфолиация графена в растворителе с получением высоких концентраций), Small, т.6, Выпуск 7, сс.864-871, 2010, описывает способ получения дисперсий графена с высокой концентрацией (до 1,2 мг/мл) посредством обработки ультразвуком в N-метилпирролидоне (NMП). Однако время, необходимое для получения столь высоких концентраций, является чрезвычайно длительным, обработка ультразвуком продолжается до 460 часов.

A. Ciesielski, P. Samori, "Graphene via sonification assisted liquid-phase exfoliation" (Получение графена жидкофазной эксфолиацией под действием ультразвука), Chem. Soc. Rev., 2014, 43, 381-398, описывает различные способы и результаты, полученные при производстве графена посредством обработки ультразвуком в жидкой фазе. Подробно обсуждают время, необходимое для обработки ультразвуком, которое может достигать 1000 часов. Продолжительное время обработки ультразвуком необходимо для получения растворов с высокой концентрацией (см. Фиг. 6, приведенную в статье); необходимо по меньшей мер 100 часов для достижения концентрации, равной 1 мг/мл. Как подтверждает эта же статья, продолжительная обработка ультразвуком вызывает уменьшение размеров сторон полученных нанопластинок, а это нежелательно, поскольку размер стороны является критическим параметром для многочисленных применений.

Краткое описание изобретения

Недостатки и ограничения вышеописанного существующего уровня техники преодолевают с помощью композиции и способа, описанных и заявленных в данном патентном описании.

Предмет данной патентной заявки относится к композиции, содержащей графен и графеновые нанопластинки, стабильно диспергированные в растворителе, при этом указанная композиция отличается тем, что:

a) она содержит по меньшей мере 1 мас.%, по отношению к общей массе растворителя, винилароматического полимера,

b) она содержит массовую концентрацию графена и графеновых нанопластинок (GRS) в диапазоне от 0,001% до 10 мас.% по отношению к общей массе растворителя;

при этом указанный винилароматический полимер получают путем частичной или полной полимеризации соответствующего винилароматического мономера, одного или в смеси с до 50 мас.% дополнительных способных к сополимеризации мономеров; и при условии, что сумма возможного содержания указанных непрореагировавших мономеров и содержания образованного винилароматическог полимера равна по меньшей мере 10 мас.% по отношению к общей массе растворителя.

Данное изобретение относится также к способу получения по меньшей мере частично полимеризованной композиции, содержащей графен и графеновые нанопластинки, стабильно диспергированные в растворителе, исходя из материала графита; при этом указанный способ включает следующие стадии:

а) приведение материала графита в контакт с основным растворителем, содержащим по меньшей мере 10 мас.% по отношению к общей массе основного растворителя, винилароматического мономера, одного или в смеси с до 50 мас.% дополнительных способных к сополимеризации мономеров, образуя исходную композицию;

b) воздействие на указанную исходную композицию ультразвука, отличающегося частотным спектром в диапазоне от 18 кГц до 1000 кГц; и давления не менее 0,2 МПа (2 бар) абс; в контейнере или камере для обработки ультразвуком, где в контакте с указанной композицией не должна присутствовать отдельная текучая фаза в газообразном состоянии;

при этом указанный способ отличается тем, что по меньшей мере 1% винилароматического мономера, присутствующего в основном растворителе, является полимеризованным.

Данное изобретение предпочтительно представляет собой способ, как он описан и заявлен, для получения композиций, описанных и заявленных в данном тексте.

После получения композиций, описанных и заявленных в данном тексте, в ходе последующей дополнительной стадии полимеризации основного растворителя можно получить полимерные композиты, или полимерные нанокомпозиты, или маточные смеси (известные также как концентрированные полимерные композиты), содержащие графен и графеновые нанопластинки.

Или же упомянутые полимерные композиты, или полимерные нанокомпозиты, или маточные смеси можно получить непосредственно с помощью способа, описанного и заявленного в данном тексте, завершая полимеризацию в ходе того же процесса.

Полимерные композиции, полимерные нанокомпозиты или концентраты, которые можно получить из композиций, описанных и заявленных в данном тексте, обладают тем преимуществом, что они содержат графен и графеновые нанопластинки с высокой степенью эксфолиации и высокой степенью химической и кристаллической чистоты.

Способ - объект данного изобретения - выгодно отличается простотой, может быть легко масштабирован для целей крупномасштабных производств и имеет низкую стоимость и малое воздействие на окружающую среду.

В способе по данному изобретению нет необходимости проводить операции «обмена растворителей», то есть замещения основного растворителя, применяемого для эксфолиации, растворителем, необходимым для данного применения.

Фактически в способе по данному изобретению эксфолиацию проводят непосредственно в основном растворителе, содержащем мономер, из которого путем полимеризации получают полимер, присутствующий в полимерном композите или полимерном нанокомпозите.

Операция «обмена растворителей», в дополнение к тому, что она усложняет процесс, что как правило создает проблемы, связанные с окружающей средой, фактически может привести к частичной агломерации слоев эксфолиированного материала графита, таким образом снижая качество полученного полимерного нанокомпозита.

Способ - объект данной патентной заявки - обеспечивает преимущество, состоящее в том, что он не создает проблем, связанных со здоровьем, безопасностью и окружающей средой, а также с обработкой наноматериалов. Фактически при обработке не образуются нанопорошки в свободном состоянии. Нанопорошки всегда находятся в растворе с основным растворителем, или непосредственно заключены в полимерный компонент конечного нанокомпозита.

Описанный и заявленный способ обеспечивает преимущество, состоящее в том, что эффективное время, в течение которого материал графита подвергают действию ультразвука, короче, чем времена, обычно используемые в способах существующего уровня техники.

Способ, описанный и заявленный в данном тексте, обеспечивает преимущество, состоящее в том, что он не зависит от межфазного поверхностного натяжения основного растворителя.

Фактически упомянутый способ позволяет обеспечить эксфолиацию материала графита и образование стабильных во времени растворов и с использованием растворителей, имеющих межфазное поверхностное натяжение, отличное от поверхностного натяжения самого материала графита, или, в любом случае, растворителей, которые не принадлежат к тем, которые считают более приемлемыми, например, таких растворителей как стирол и глицерин, вопреки тому, что описано в литературе. Следует сослаться, например, на дополнительную информацию уже упомянутой статьи Hernandez et al. "High-yield production of graphene by liquid-phase exfoliation of graphite". Таблица S1 указывает наилучший растворитель для эксфолиации и диспергирования графена: по-видимому, ацетон является значительно менее эффективным (примерно на 70% менее) чем бензилбензоат; стирол и глицерин даже не упоминаются.

Статья Hernandez et al. "High-yield production of grapheme by liquid-phase exfoliation of graphite" указывает в качестве подходящих растворителей те, которые имеют поверхностное натяжение в диапазоне от 40 до 50 мДж/м2; кроме того, в случае, когда растворителем является бензоилбензоат, который считают наиболее пригодным, после центрифугирования остается 8,3 мас.% исходного растворителя; в случае NМП после центрифугирования остается 7,6 мас.% исходного растворителя. Данное изобретение, напротив, применяет стирол, имеющий поверхностное натяжение при 120°С 26 мДж/м2, или этилбензол, который при такой же температуре имеет поверхностное натяжение 18 мДж/м2. Таким образом, удивительно, что при использовании этих растворителей и при этих режимах обработки можно получить высокую степень эксфолиации и стабильность растворов во времени.

Что касается глицерина, упомянутый выше WO 2011/014347 анализирует 50 различных растворителей для эксфолиации графита до графеновых нанопластинок. Глицерин рассматривают как пример неэффективного растворителя при получении нанопластинок графена с применением ультразвука высокой мощности: предварительные данные указывают, что растворители, имеющие контактный угол не менее 90°, такие как глицерин, являются неэффективными при получении графеновых нанопластинок, исходя из материала графита, при обработке ультразвуком высокой мощности.

С другой стороны, в способе, описанном и заявленном в данном тексте, неожиданно оказалось возможным получить стабильный во времени раствор графеновых нанопластинок также и с использованием глицерина.

Дополнительные цели и преимущества данного изобретения станут более очевидными из последующего описания и прилагаемых чертежей, обеспеченных только для иллюстративных, а не ограничивающих целей, которые представляют предпочтительные примеры воплощения данного изобретения.

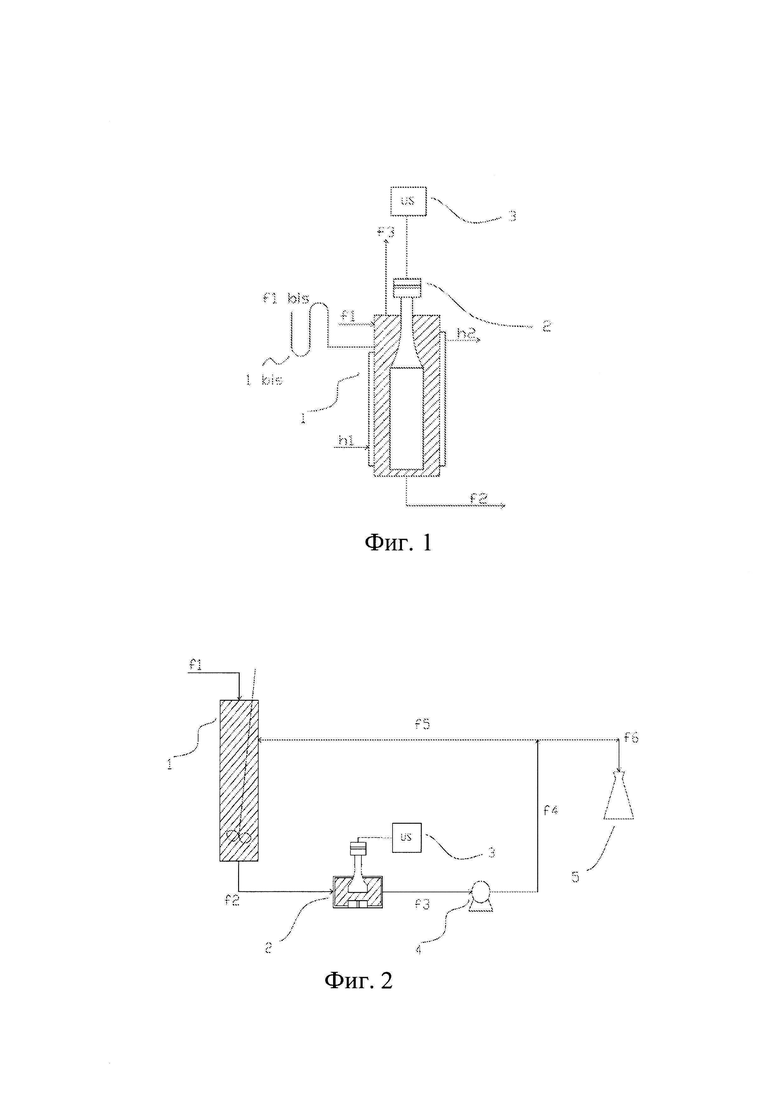

Фиг. 1 изображает способ по данному изобретению в периодическом режиме.

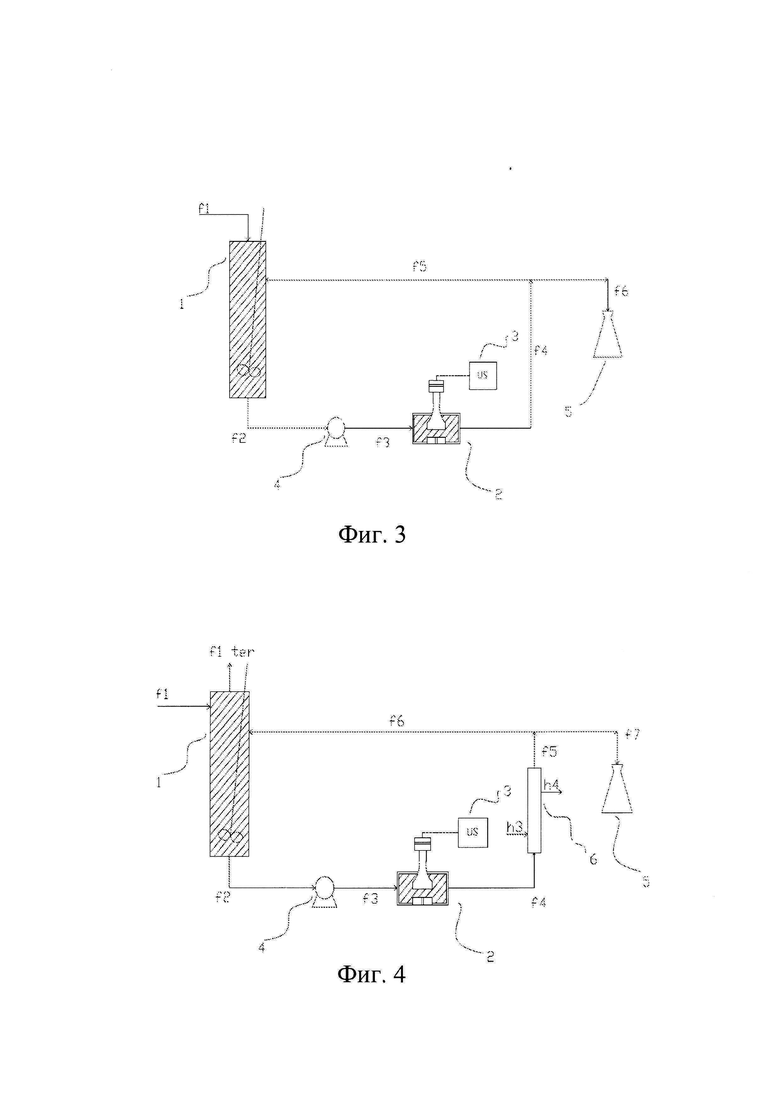

Фиг. 2 изображает способ по данному изобретению в непрерывном режиме, в котором насос (4) расположен ниже камеры (2) обработки ультразвуком по ходу технологического потока.

Фиг. 3 изображает способ по данному изобретению в непрерывном режиме, в котором насос (4) расположен выше камеры (2) обработки ультразвуком по ходу технологического потока.

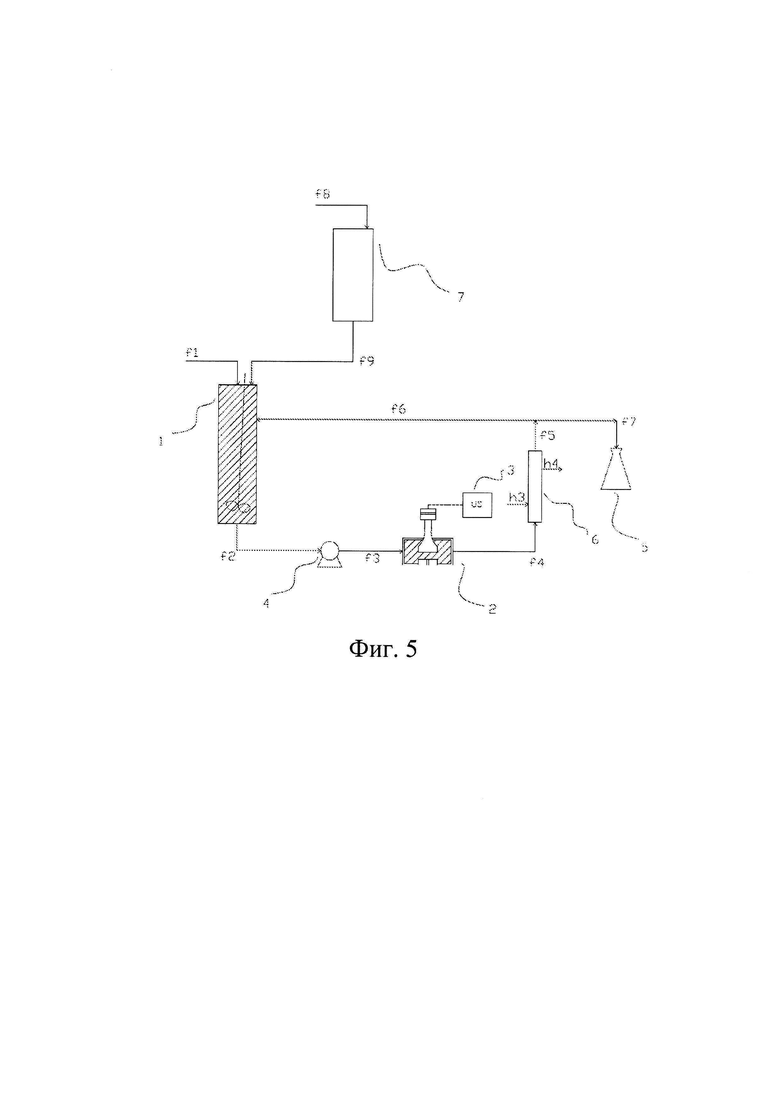

Фиг. 4 изображает способ по данному изобретению в непрерывном режиме, в котором насос (4) находится выше камеры (2) обработки ультразвуком по ходу технологического потока, а теплообменник (6) находится ниже камеры (2) обработки ультразвуком по ходу технологического потока.

Фиг. 5 изображает конфигурацию, сходную с конфигурацией Фиг. 4, но имеющую также емкость для текучей среды (7), рассчитанной на аварийные ситуации.

Фиг. 6 изображает конфигурацию, сходную с конфигурацией Фиг. 5, но имеющую также напорную емкость (8) и сливной резервуар (9).

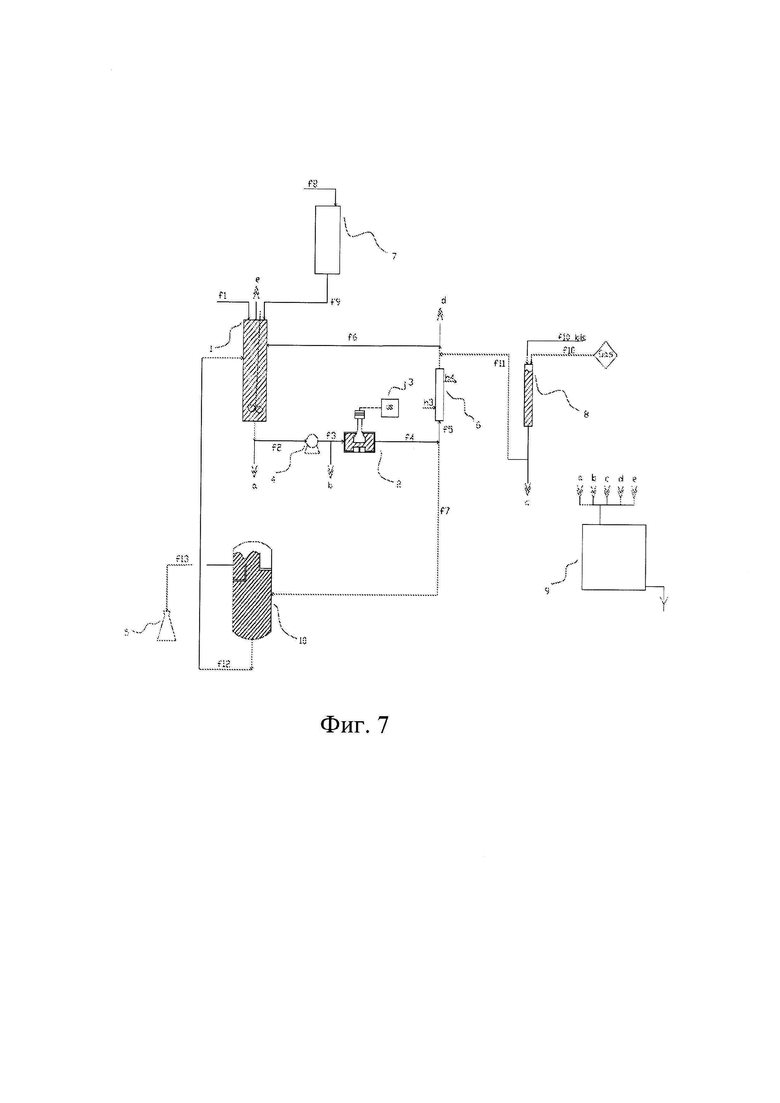

Фиг. 7 изображает конфигурацию, сходную с конфигурацией Фиг. 6, но имеющую также бак - отстойник (10).

Фиг. 8 изображает конфигурацию, сходную с конфигурацией Фиг. 7, но включающую еще накопительную емкость (11).

Фиг. 9 изображает конфигурацию, сходную с конфигурацией Фиг. 8, но включающую еще концентратор (12).

На всех чертежах от 2 до 9 конечный продукт собирают в специальном сборном резервуаре (5).

Фиг. 10 представляет собой фотографию продукта 1В (пример 1), полученную с помощью трансмиссионной электронной микроскопии (ТЭМ).

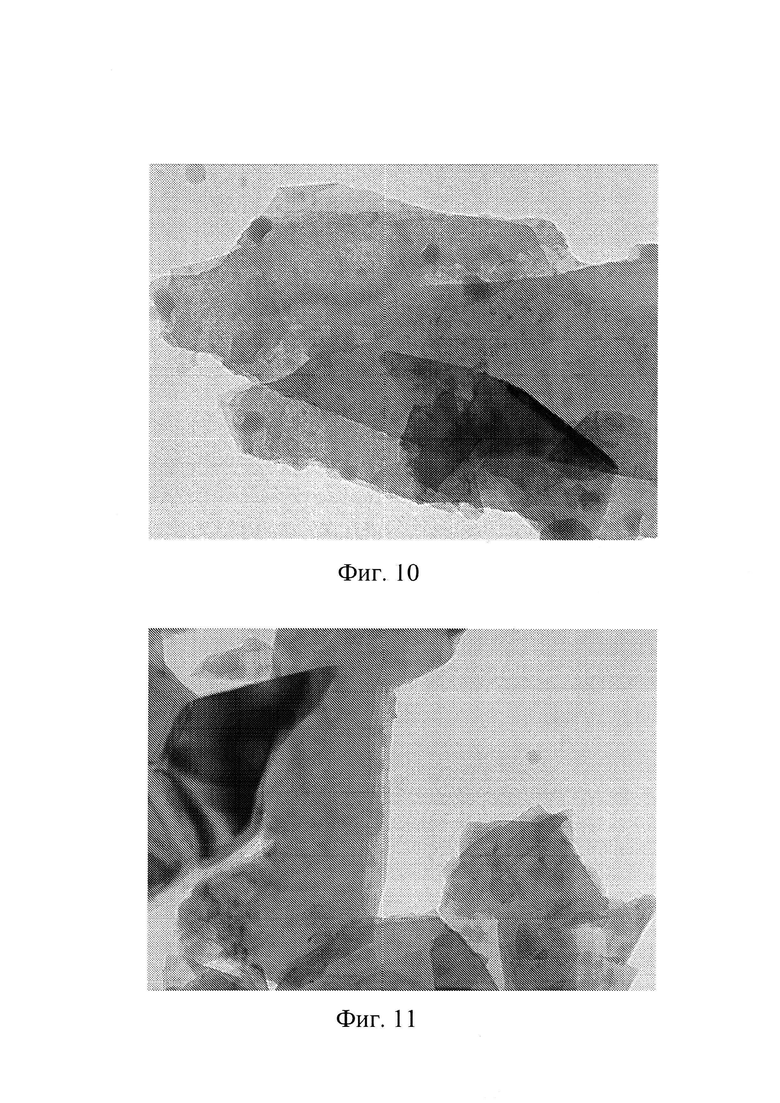

Фиг. 11 представляет собой фотографию продукта 2В (пример 2), полученную с помощью трансмиссионной электронной микроскопии (ТЭМ).

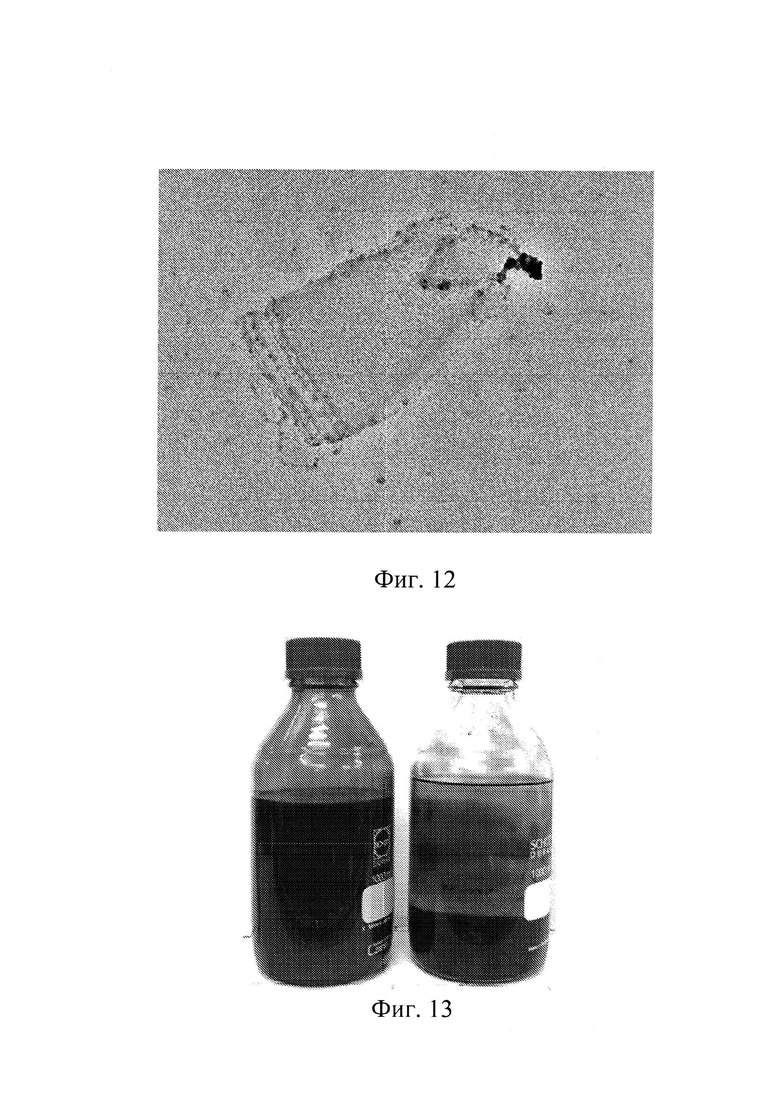

Фиг. 12 представляет собой фотографию продукта 4В (пример 4), полученную с помощью трансмиссионной электронной микроскопии (ТЭМ).

Фиг. 13 представляет собой фотографию продукта 1А (см. Пример 1) в сравнении с такой же композицией примера 1, не обработанной ультразвуком.

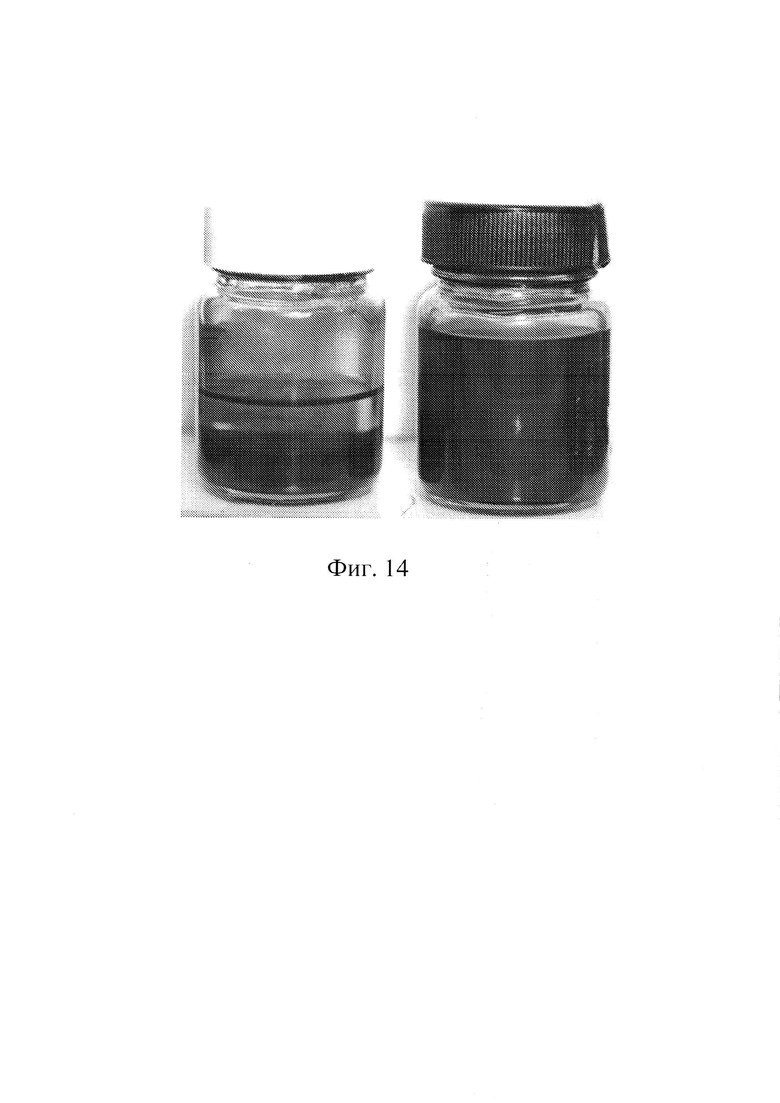

Фиг. 14 представляет собой фотографию продукта 1А (см. Пример 1) в сравнении с такой же композицией Примера 1, обработанной ультразвуком при атмосферном давлении (Сравнительный Пример 1).

Подробное описание изобретения

Теперь данное изобретение, объект данной патентной заявки, будет описано подробно.

В первую очередь данное изобретение относится к композиции, содержащей растворитель, графен и графеновые нанопластинки, стабильно диспергированные в упомянутом растворителе. Упомянутая композиция отличается тем, что она содержит по меньшей мере 1% масс, по отношению к общей массе растворителя, винилароматического полимера, а также содержит массовую концентрацию графена и графеновых нанопластинок (GRS) в диапазоне от 0,001% до 10 мас.%, по отношению к общей массе растворителя.

Упомянутый винилароматический полимер получают путем частичной или полной полимеризации соответствующего винилароматического мономера, одного или в смеси с до 50 мас.% дополнительных способных к сополимеризации мономеров, и при условии, что сумма возможного содержания упомянутых непрореагировавших винилароматических мономеров, возможно смешанных с дополнительными непрореагировавшими способными к сополимеризации мономерами; и содержания упомянутого винилароматического полимера равна по меньшей мере 10 мас.% по отношению к общей массе растворителя.

В случае частичной полимеризации мономеров винилароматический мономер составляет предпочтительно по меньшей мере 10 мас.% по отношению к сумме масс всех мономеров и упомянутого винилароматического полимера; еще более предпочтительно винилароматический мономер составляет по меньшей мере 25 мас.% по отношению к сумме масс всех мономеров и упомянутого винилароматического полимера.

Содержание винилароматического полимера предпочтительно составляет по меньшей мере 5 мас.% более предпочтительно по меньшей мере 10 мас.% по отношению к общей массе растворителя. Содержание винилароматического полимера предпочтительно равно или ниже 70 мас.% по отношению к общей массе растворителя.

Содержание винилароматического полимера предпочтительно находится в диапазоне от 5 мас.% до 70 мас.% по отношению к общей массе растворителя, более предпочтительно от 10 мас.% до 70 мас.% по отношению к общей массе растворителя.

Сумма возможного содержания упомянутых непрореагировавших винилароматических мономеров, возможно смешанных с дополнительными непрореагировавшими способными к сополимеризации мономерами, и содержания упомянутого винилароматического полимера предпочтительно равна по меньшей мере 20 мас.%, более предпочтительно по меньшей мере 80 мас.%, по отношению к общей массе растворителя.

Массовая концентрация графена и графеновых нанопластинок (GRS) в описанной и заявленной композиции предпочтительно находится в диапазоне от 0,05% до 5 мас.%, еще более предпочтительно от 0,2% до 2,5 мас.%, по отношению к общей массе растворителя.

GRS предпочтительно могут отличаться средней толщиной равной или менее 50 нм, более предпочтительно равной или менее 20 нм, еще более предпочтительно равной или менее 5 нм, и в любом случае равной или менее толщины одного графенового слоя.

Толщину измеряют на нескольких образцах GRS, нанесенных на кремниевую подложку, покрытую оксидом кремния, с помощью атомно-силовой микроскопии (АСМ; AFM) с режимом периодического контактирования (АСМ с прерывистым контактом).

GRS предпочтительно может иметь мольное отношение углерод/кислород (С/О) равное или выше 10, более предпочтительно равное или выше 30, еще более предпочтительно равное или выше 50, еще более предпочтительно равное или выше 100. Отношение (С/О) получают с помощью рентгеновской фотоэлектронной спектроскопии (XPS) GRS.

В описанных и заявленных композициях графен и графеновые нанопластинки предпочтительно имеют мольное отношение углерод/кислород равное 10 или более и среднюю толщину равную или менее 50 нм, и в любом случае равную толщине одного графенового слоя или более.

Полученная композиция имеет средневзвешенную молекулярную массу (ММ) в диапазоне от 50 до 500 кДа, измеренную с помощью высокопроизводительной гель-проникающей хроматографии по ASTM D5296-11, и имеет показатель текучести расплава (ПТР при 200°С, 5 кг) в диапазоне от 3 до 50. Показатель текучести измеряют в соответствии с ISO-1133, четвертое издание, 2005. Распределение по молекулярной массе измеряют посредством высокопроизводительной гельпроникающей хроматографии по ASTM D5296-11, с использованием рефрактометрического детектора; измерение проводят на полимере после отделения его от GRS и последующего осаждения.

Следующий объект данного изобретения относится к способу получения по меньшей мере частично полимеризованной композиции, содержащей графен и графеновые нанопластинки, стабильно диспергированные в растворителе, исходя из материала графита; где указанный способ включает следующие стадии:

а) приведение материала графита в контакт с основным растворителем, содержащим по меньшей мере 10 мас.%, по отношению к общей массе основного растворителя, винилароматического мономера, одного или в смеси с до 50 мас.% дополнительных способных к сополимеризации мономеров, формируя исходную композицию;

b) воздействие на указанную исходную композицию ультразвуком, который отличается частотным спектром в диапазоне от 18 кГц до 1000 кГц, при давлении, равном не менее 0,2 МПа (2 бар) (абс.), в контейнере или камере для проведения обработки ультразвуком, в которой, в контакте с указанной композицией, не должно присутствовать отдельной фазы текучей среды, находящейся в газообразном состоянии;

при этом указанный способ отличается тем, что по меньшей мере 1% присутствующего в основном растворителе винилароматического мономера полимеризован.

В одном из предпочтительных воплощений данного изобретения предложен способ получения композиций, описанных и заявленных в данной заявке, исходя из материала графита; при этом указанный способ включает следующие стадии:

a) приведение материала графита в контакт с основным растворителем, содержащим по меньшей мере 10 мас.%, по отношению к общей массе основного растворителя, винилароматического мономера, одного или в смеси с до 50 мас.% других способных к сополимеризации мономеров, формируя исходную композицию;

b) воздействие на указанную исходную композицию ультразвуком, который отличается частотным спектром в диапазоне от 18 кГц до 1000 кГц, при давлении, составляющим не менее 0,2 МПа (2 бар) (абс.), в контейнере или камере для проведения обработки ультразвуком, в которой, в контакте с указанной композицией, не должно присутствовать отдельной фазы текучей среды, находящейся в газообразном состоянии;

при этом указанный способ отличается тем, что по меньшей мере 1% присутствующего в основном растворителе винилароматического мономера полимеризован.

В описанном и заявленном способе и во всех предпочтительных его воплощениях стадии (а) и (b) могут происходить одновременно или последовательно.

В описанном и заявленном способе и во всех предпочтительных примерах его воплощения по меньшей мере 1%, предпочтительно по меньшей мере 5%, более предпочтительно от 10% до 80%, и еще более предпочтительно от 15% до 50% мономеров, присутствующих в основном растворителе, полимеризованы.

Способ, описанный и заявленный в данном описании, можно осуществить или в непрерывном проточном режиме, или с непрерывным потоком, или при изготовлении партиями, или в режиме с периодическим включением потока.

В конце описанного и заявленного процесса получают частично или полностью полимеризованную композицию, в которой графен и графеновые нанопластинки стабильно диспергированы в растворителе; предпочтительно композицию, описанную и заявленную в данном тексте.

Упомянутые композиции можно впоследствии подвергнуть, как это более подробно разъясняется далее в тексте, дополнительной стадии полимеризации, завершая полимеризацию и таким образом формируя полимерные композиты, полимерные нанокомпозиты или маточные смеси (также известные как концентрированные полимерные нанокомпозиты).

Стадия или частичной, или полной полимеризации композиций, содержащих графен и графеновые нанопластинки, стабильно диспергированные в растворителе, происходит непосредственно в ходе обработки ультразвуком, путем продолжения полимеризации, или частичной, или полной, используемых способных к полимеризации мономеров, предпочтительно винилароматического мономера, содержащегося в основном растворителе.

После того, как полимеризация полностью завершена, в ходе обработки ультразвуком непосредственно получают полимерные композиты или полимерные нанокомпозиты, содержащие графен и графеновые нанопластинки, отличающиеся высокой дисперсией графена и графеновых нанопластинок.

Данный процесс можно также провести в одну стадию, исходя из материала графита и основного реакционноспособного растворителя, который содержит по меньшей мере 10 мас.% винилароматического мономера, одного или в смеси с до 50 мас.% дополнительных способных к сополимеризаци мономеров. В случае полной полимеризации может быть предпочтительным применять также, в дополнение к реакционноспособному мономеру, инертное вещество (такое как, например, этилбензол), способное ограничивать вязкость раствора при высоком содержании полимера в растворе. Это вещество может уже исходно присутствовать в растворе или его можно добавить в ходе обработки ультразвуком, когда вязкость начинает повышаться из-за увеличения количества полимера (см. «вторичный растворитель», описанный далее). Под термином «одна стадия» Заявитель подразумевает, что в ходе обработки ультразвуком одновременно происходит эксфолиация материала графита, диспергирование в основном растворителе и частичная или полная полимеризация мономеров, присутствующих в основном растворителе.

В ходе частичной или полной полимеризации полимеризуется по меньшей мере 1% мономера, присутствующего в основном растворителе, более предпочтительно по меньшей мере 5%, еще более предпочтительно от 10% до 80%, а еще более предпочтительно от 15% до 50% мономеров, присутствующих в основном растворителе.

Полимеризация мономера проявляется содержанием твердых веществ в продукте, подвергнутом испарению под вакуумом.

Основной растворитель, в дополнение к непосредственному влиянию на эффективность обработки ультразвуком (как описано в примерах), можно с успехом использовать для регулирования вязкости композиции в ходе ультразвуковой обработки, а также желаемой степени полимеризации. Кроме того, основной растворитель можно также использовать для предотвращения запуска неконтролируемых реакций разгона, с использованием, например, этилбензола.

Растворителем предпочтительно является винилароматический мономер, возможно смешанный с дополнительными способными к полимеризации сомономерами и, возможно, с соответствующим полимером, который образуется в ходе полимеризации.

Основной растворитель предпочтительно выбирают из винилароматических мономеров, органических соединений, способных растворять винилароматические полимеры и винилароматические мономеры, пентана и их смесей; более предпочтительно его выбирают из винилароматических мономеров, этилбензола и его смесей; еще более предпочтительными являются стирол, этилбензол и их смеси.

В ходе процесса по данному изобретению можно добавлять дополнительные химические агенты, выбранные из полимеров, зародышеобразователей и инициаторов, чтобы активизировать полимеризацию. Среди полимеров предпочтение отдают полимерам, растворимым в самом основном растворителе. Более предпочтительно полимер может содержать мономерные блоки, соответствующие блокам, присутствующим в способном к полимеризации мономере. Упомянутые дополнительные химические агенты можно добавлять перед обработкой ультразвуком или в ходе нее.

Среди инициаторов предпочтительными являются пероксиды; более предпочтительно выбранные из 1,1-ди(третбутилперокси)циклогексана (Trigonox 22Е50, AkzoNobel), трет-бутилперокси 2-этилгексилкарбоната (Trigonox 117, AkzoNobel), дибензоилпероксида (Perkadox L-W75, AkzoNobel), дикумилпероксида (Perkadox BC-FF, AkzoNobel) или веществ со слабой связью между атомами углерода, таких как 2,3-диметил-2,3-дифенилбутан (Perkadox 30, AkzoNobel). Дополнительные химические агенты и, в частности, инициаторы, можно добавлять в фазе получения исходной композиции или в ходе обработки ультразвуком.

Благодаря способу, описанному и заявленному в данном тексте, графен и графеновые нанопластинки чрезвычайно хорошо диспергированы как в конечной композиции, которая может находиться в жидкой фазе, так и в полимерном композите или полимерном нанокомпозите, полученными путем полимеризации исходя из упомянутой конечной композиции.

Графен и графеновые нанопластинки, присутствующие в конечной композиции, или в полимерном композите, или в полимерном нанокомпозите, описанных и заявленных в данном описании, отличаются средней толщиной равной или менее 50 нм, более предпочтительно равной или менее 20 нм, еще более предпочтительно равной или менее 5 нм, и в любом случае равной или менее толщины одного слоя графена.

Толщину измеряют на нескольких образцах GRS, нанесенных на кремниевую подложку, покрытую оксидом кремния, с помощью атомно-силовой микроскопии (АСМ; AFM) с режимом периодического контактирования (АСМ с прерывистым контактом).

Графен и графеновые нанопластинки, присутствующие в конечной композиции, в полимерном композите или в полимерном нанокомпозите, описанными и заявленными в данном тексте, отличаются высокой кристалличностью и химической чистотой. В частности, мольное отношение углерод/кислород (С/О) равно 10 или более, более предпочтительно равно 30 или более, еще более предпочтительно равно 50 или более, еще более предпочтительно равно 100 или более.

Отношение (С/О) получают с помощью рентгеновской фотоэлектронной спектроскопии (XPS) GRS.

В случае дальнейшего получения вспениваемых композитов полученные полимерные нанокомпозиты дают следующие характеристики: хорошие свойства в отношении электропроводности, хорошие механические характеристики и хорошие термоизолирующие способности.

После того, как получены полимерные композиты, полимерные нанокомпозиты или маточные смеси, их можно переработать с помощью обычных технологий, принятых в области преобразования полимерных материалов, таких как, например, экструзия, литье под давлением и прямое формование, с получением производных полимеров.

Как видно из последующих примеров, образование стабильной дисперсии показывает тот факт, что дисперсии, полученные способом по данному изобретению, являются визуально стабильными, то есть без какого-либо явного образования осадков или выделенных фаз, даже через 30 дней. Кроме того, образование стабильной дисперсии возможно только в том случае, если произошла по меньшей мере частичная эксфолиация материала графита. Фотографии, полученные с помощью трансмиссионного электронного микроскопа (ТЭМ), также демонстрируют образование графеновых нанопластинок, как это проиллюстрировано на Фиг. 9, 10 и 11.

Как уже было указано, материал графита, применяемый для целей данного изобретения, состоит по существу из графитизированного углерода. Графитизированный углерод исходного материала графита предпочтительно может быть выбран из синтетического графита, природного графита, вспученного графита, высокоупорядоченного пиролитического графита (ВУПГ), природного кристаллического графита или интеркалированного графита.

Вместе с материалом графита может присутствовать также неграфитированный углерод, предпочтительно выбранный из кокса или сажи, или графитизированного кокса.

Нет необходимости приводить конкретные методики приготовления исходной композиции, получаемой на стадии а) описанного и заявленного способа. В соответствии с предпочтительной процедурой жидкие и твердые компоненты исходной композиции смешивают друг с другом с помощью подходящего устройства для перемешивания, не обязательно интенсивного, но достаточного для придания смеси исходной однородности. Эта исходная однородность служит в основном для того, чтобы сделать исходную композицию текучей, чтобы избежать, например, проблем на стадии перекачивания (например, возможные насосы могут не работать, или работать плохо, если в них подают исключительно твердый материал).

Для этой цели, например, можно применять любой вид мешалок, или статических смесителей, или динамических смесителей, таких как, например, лопастные насосы или экструдеры. Обычно достаточно уже 30 секунд, но равным образом можно использовать более продолжительное время. Может быть полезно проводить данную операцию при температурах, отличающихся от комнатной температуры, чтобы получить вязкость, совместимую с применяемым смешивающим устройством: например, если применяют винтовой смеситель, температура должна быть такой, чтобы получить вязкость в пределах диапазона 0,2-5000 сПз.

Ультразвуковую обработку проводят в контейнере или камере для обработки ультразвуком, в которой в контакте с упомянутой композицией не должна присутствовать отдельная текучая фаза в газообразном состоянии.

Следовательно, вторая текучая фаза, находящаяся в газообразном состоянии, не должна присутствовать в камере для обработки ультразвуком, в контакте с упомянутой композицией. В частности за пределы объема данного изобретения выходит обработка ультразвуком, проводимая в открытых контейнерах, где имеется прямой контакт с атмосферным воздухом или другими газами, такими как, например, азот или аргон, которые таким образом формируют вторую фазу в газообразном состоянии, находящуюся в контакте с исходной композицией, подвергаемой действию ультразвука.

Исходная композиция, циркулирующая в контуре обработки ультразвуком в ходе обработки, предпочтительно имеет вязкость по меньшей мере 0,1 Па с, которая не превышает 1000 Па с, более предпочтительно составляет не менее 0,1 Па с и не выше 100 Па с. С этой целью может быть полезным применение вторичного растворителя, пригодного для разбавления исходной композиции в ходе обработки ультразвуком. Упомянутым вторичным растворителем может быть, например, этилбензол; или он может быть идентичным основному растворителю. Добавление упомянутого вторичного растворителя является необязательным. Упомянутый вторичный растворитель добавляют в ходе ультразвуковой обработки.

Обработку ультразвуком предпочтительно осуществляют при удельной мощности ультразвука, рассчитанной как электрическая мощность, генерируемая ультразвуковым генератором, по отношению к объему камеры, в которую ультразвук подают, по меньшей мере 60 Вт/см3. Еще более предпочтительно удельная мощность ультразвука составляет по меньшей мере 110 Вт/см3.

Для способа, описанного и заявленного в данной патентной заявке, времена ультразвуковой обработки составляют порядка минут, более предпочтительно секунд; они указаны также как эффективная продолжительность или эффективное время.

Эффективная продолжительность обработки ультразвуком составляет предпочтительно 20 минут или менее и 0,1 секунду или более; еще более предпочтительно она составляет в диапазоне от 0,5 секунд до 5 минут, еще более предпочтительно от 1 секунды до 1 минуты; и еще более предпочтительно она находится в диапазоне от 2 секунд до 30 секунд.

Эффективное время обозначает время, в течение которого композицию эффективно подвергают облучению ультразвуком.

В периодическом режиме, например, упомянутое время соответствует общему времени, в течение которого генерируют ультразвуковое облучение. В непрерывном проточном режиме упомянутое время соответствует (в случае непрерывного генерирования ультразвука) времени пребывания в камере, в которой генерируют ультразвук; обычно его рассчитывают как отношение между занимаемым объемом и объемным расходом. Если ультразвук генерируют циклически, то есть если генерирование ультразвука перемежается периодами, когда генерирование ультразвука по существу отсутствует, то эффективное время рассчитывают, умножая время пребывания на долю времени, когда эффективно генерируют ультразвук.

Данные, полученные по фактической продолжительности обработки ультразвуком по данному изобретению, являются чрезвычайно неожиданными, поскольку традиционно в процессах, описанных в уровне техники, время обработки ультразвуком, необходимое для получения хорошего диспергирования и эксфолиации графита, кроме того с высокой концентрацией, составляет порядка часов или даже дней.

Время обработки ультразвуком порядка минут является не только более эффективным с точки зрения энергии и экономики, но также облегчает масштабирование производства до промышленного объема. Кроме того, при снижении фактического времени обработки ультразвуком уменьшают также модификацию графеновых нанопластинок и графена и, в частности, ограничивают уменьшение размера сторон частиц графеновых нанопластинок и графена, что могло бы привести к уменьшению аспектного отношения (отношения размера стороны и толщины). Уменьшение аспектного отношения обычно является нежелательным, так как это повышает порог электрической и реологической перколяции (просачивания) в полученных полимерных композитах, а это уменьшает способность поглощения инфракрасного излучения и снижает механические характеристики.

В ходе ультразвуковой обработки исходную композицию следует довести до давления равного или ниже 0,2 МПа (2 бар) (абс.), предпочтительно в диапазоне от 0,8 до 5 МПа (от 8 до 50 бар) (абс.), еще более предпочтительно в диапазоне от 1,2 до 2,5 МПа (от 12 до 25 бар) (абс). Предпочтительно давление может быть выше, чем давление пара растворителя, применяемого в данном способе, если растворитель представляет собой одно химическое соединение; или химического соединения, присутствующего в большем количестве по массе, если растворитель образован большим количеством химических соединений.

Повышение давления исходной композиции может происходить перед обработкой ультразвуком или в ходе нее.

Для получения конечных композиций, описанных и заявленных в данной патентной заявке, важно проводить работу при давлении выше атмосферного, а особенно в пределах вышеописанного диапазона. В частности, было показано, что это существенно для получения дисперсии стабильной по меньшей мере 30 дней и для получения эксфолиации и полимеризации на одной стадии, как было описано ранее.

Специалист мог бы, фактически, предположить, что высокое давление может препятствовать кавитации и, следовательно, снижать эффективность обработки ультразвуком, так как увеличение давления вызывает увеличение порога кавитации. Это происходит, поскольку звуковое давление в ходе отрицательной фазы (в течение которой генерируют кавитационные пузырьки) должно преодолеть не только предел прочности на разрыв сред, в которых распространяется ультразвук, но и дополнительное гидростатическое давление.

Следовательно, в соответствии с концепцией существующего уровня техники, увеличение давления может ослабить обработку ультразвуком, поскольку оно ослабляет кавитацию; интенсивность сонотрода (мощность сонотрода) следует увеличить, чтобы способствовать обработке ультразвуком.

В соответствии с концепциями данного изобретения, напротив, высокие значения давления являются существенными (как указано выше) в ходе обработки ультразвуком. Следовательно, в соответствии с тем, что утверждается в уровене техники, для специалистов увеличение значений давления могло бы сделать саму обработку неэффективной.

Повышение давления перед обработкой ультразвуком или в ходе нее можно осуществить в соответствии с любым способом, известным в уровне техники. Его можно осуществить перед обработкой ультразвуком, например, с помощью накачивающего и/или подающего устройства, такого как шестеренчатый насос. Упомянутый насос может быть, например, тем же самым насосом, которым подают исходную композицию в схему, в которой происходит обработка ультразвуком. В соответствии с другим режимом повышение давления можно осуществить с применением расширяющейся текучей среды, которую прямо или косвенно приводят в контакт с текучей средой, обрабатываемой ультразвуком, как ниже по тексту описано более подробно.

В соответствии с другой методикой, после ультразвуковой обработки в противотоке может быть размещено второе перекачивающее устройство (например, с направлением перекачивания, противоположным направлению потока), чтобы поддерживать обрабатываемый ультразвуком поток под давлением.

После того, как давление исходной композиции повышено, может быть полезно поддерживать давление стабильным во времени. Этого можно достичь с помощью любой процедуры, известной в уровне техники; например, с использованием регулирующего клапана, расположенного ниже обработки ультразвуком по ходу технологического потока, или путем регулирования скорости подающего насоса, или с помощью расширительного резервуара (прямого или косвенного действия).

Технологию стабилизации с помощью расширительного резервуара, прямого или косвенного действия, можно использовать или для периодической схемы, или для непрерывной схемы, или в установках, которые могут предусматривать использование как в непрерывном, так и в периодическом режиме; такой вариант является особенно гибким. Расширительный резервуар косвенного действия включает устройство, содержащее подвижную или гибкую перегородку, разделяющую две камеры, одна из которых содержит текучую среду, которая должна быть стабилизирована, в данном контексте исходную композицию, а другая - стабилизирующую текучую среду, предпочтительно инертный газ. Последняя оказывает давление на перегородку, которая, поскольку она является подвижной или гибкой, в свою очередь оказывает давление на текучую среду, которая должна быть стабилизирована. Таким образом две текучие среды поддерживают при одном и том же давлении, не приводя их в какой-либо контакт друг с другом. Сжимаемость газа больше, чем сжимаемость жидкостей, из-за чего изменения объема жидкости, например, из-за термических расширений, введения добавочного количества или отбора проб, или из-за химических реакций, могут привести к сильному изменению давления. С другой стороны, газ способен поглощать эти изменения без существенного изменения давления. Следовательно, применение такого устройства, как вышеописанное, позволяет стабилизировать давление.

Альтернативно, и более предпочтительно, стабилизацию давления осуществляют с помощью расширительного резервуара прямого действия.

В этом режиме обрабатываемую композицию помещают в прямом контакте с газообразной фазой, или экспансионой текучей средой в жидком состоянии, которая, в свою очередь, находится в контакте с газообразной фазой. Газообразная фаза в любом случае имеет достаточно большой объем, чтобы можно было стабилизировать давление в результате, например, изменения объема обрабатываемой композиции после изменения ее температуры. Объем газообразной фазы равен, например, 1/10 или более от объема обрабатываемой композиции.

В случае расширительного резервуара прямого действия при приложении давления к одной из двух фаз обе приобретают одинаковое давление за счет прямого контакта. Этот режим является предпочтительным по сравнению с применением расширительного резервуара косвенного действия, поскольку он позволяет поглотить значительные изменения объема, и на него не влияет неизбежная механическая жесткость перегородки, которая некоторым образом снижает эффективность устройства. Перегородка также должна быть совместимой с исходной композицией в химическом и физическом отношении.

Однако желательно ограничить поглощение газа упомянутой композицией, так как эффективность обработки ультразвуком в значительной степени зависит от присутствия газа в упомянутой композиции. Если, фактически, с одной стороны пузырьки газа действуют как центры кавитации, способствуя ультразвуковому процессу, то с другой стороны они снижают интенсивность ударной волны из-за эффекта поглощения. Непосредственный контакт между жидкой фазой и газообразной фазой приводит к медленному растворению части газообразной фазы в жидкости и со временем - к изменению действия ультразвука.

Заявитель обнаружил, что эту проблему можно решить, уменьшая или устраняя поверхность контакта жидкость-газ.

Предпочтительным путем снижения поверхности контакта жидкость-газ является осуществление контакта жидкость-газ внутри вертикальной трубы, имеющей достаточно малый диаметр (например, диаметр, изменяющийся от 3 до 15 мм, для контура обработки ультразвуком, имеющего объем в диапазоне от 1 до 8 литров); или в эквивалентном устройстве, длина которого является по меньшей мере такой, чтобы соответствующий объем был больше, чем объем жидкости, который должен быть перемещен для компенсации давления; и имеющем отношение длины к диаметру, равное по меньшей мере 10, предпочтительно равное по меньшей мере 20, еще более предпочтительно больше 50. Таким образом контакт можно минимизировать, в то же время допуская большие изменения объема.

Поверхность контакта между обрабатываемой композицией и газом находится за пределами камеры обработки ультразвуком. Например, труба, в которой находится контакт между жидкостью и газом, может быть соединена с контуром обработки ультразвуком посредством бокового патрубка или другого ответвления, как более подробно описано далее. Таким образом, вся жидкость, содержащаяся в упомянутой трубе, также как и соединение с контуром обработки ультразвуком, находится вне области, в которой циркулирует обрабатываемая композиция.

Для того, чтобы дополнительно уменьшить количество газа, который растворяется при контакте между двумя фазами, также предпочтительно можно использовать жидкую текучую среду, также называемую экспансионной текучей средой, помещая ее между обрабатываемой ультразвуком композицией и стабилизирующим газом. Это может происходить или перед применением ультразвука к композиции, или одновременно с этим. Экспансионную текучую среду можно выбрать из самой исходной композиции, предпочтительно без полимерного компонента, или из другой жидкой текучей среды, которая предпочтительно не содержит твердых фаз.

В соответствии с этим режимом обрабатываемую композицию помещают в прямом контакте с экспансионной текучей средой, например в вертикальной трубе или эквивалентном устройстве, имеющем диаметр, который достаточно мал для того, чтобы минимизировать диффузию одной текучей среды по направлению к другой. При этом вертикальная труба или эквивалентное устройство имеет, например, длину, которая является по меньшей мере такой, чтобы соответствующий объем был больше, чем объем жидкости, который должен быть перемещен для компенсации давления; и имеет отношение длина-диаметр, равное по меньшей мере 10, предпочтительно равное по меньшей мере 20, еще более предпочтительно больше 50.

Экспансионная текучая среда, в свою очередь, может быть соединена со стабилизирующим устройством прямого или косвенного действия, как описано ранее. В этом случае стабилизирующее устройство прямого действия не обязательно должно иметь малую поверхность, так как нет необходимости ограничивать поверхность контакта. Экспансионная текучая среда находится фактически между стабилизирующим устройством прямого действия и контактом с технологической текучей средой.

Применяя эти режимы осуществления, как будет более очевидно из приведенных далее примеров, наблюдали более высокую стабильность обработки ультразвуком, совместно с более высокой эффективностью передачи ультразвуковых волн.

Альтернативно или совместно с вышеописанными процедурами, как в режиме периодического действия, так и в непрерывном режиме можно применять также другие устройства для регулирования давления, известные специалистам, такие как, например, предохранительные клапаны, разрывные диски, клапаны сброса давления; и перекачивающие устройства, такие как шестеренчатые насосы, скорость которых можно регулировать для поддержания желаемого противодавления. Ультразвук можно применять в соответствии с прямым режимом или косвенным режимом, как более подробно описано далее. Это справедливо, если способ, объект данного изобретения, осуществляют как в непрерывном, так и в периодическом режиме.

Ультразвук можно генерировать с помощью любого известного устройства, пригодного для данной цели, которое содержит активные материалы, способные расширяться и сжиматься с соответствующим усилием. Эти активные материалы предпочтительно выбирают из пьезоэлектрической керамики, которую подвергают действию соответствующего высоковольтного переменного электрического поля; или материалов, обладающих характеристиками гигантского магнитострикционного эффекта. Периодическое изменение длины этих активных материалов обычно является чрезвычайно малым (например, не более 50 мкм), и, таким образом, может потребовать соответствующего усиления, которое обычно осуществляют в обладающем соответствующей формой металлическом материале, имеющем резонансную частоту, близкую к резонансной частоте электрического/магнитного поля, приложенного к активному материалу.

Упомянутый металлический материал, далее по тексту называемый преобразователем, наносят, в соответствии с прямым режимом, одной стороной на активный материал, а с другой стороны он находится в прямом контакте с исходной обрабатываемой композицией («прямой преобразователь»). С другой стороны, в соответствии с косвенным режимом, преобразователь наносят одной стороной на активный материал, а с другой стороны он находится, посредством склеивания или сварки, в контакте с контейнером, содержащим исходную обрабатываемую композицию («косвенный преобразователь»). В последнем случае звуковые волны проходят сначала через стенки контейнера, в который введена обрабатываемая композиция, а затем в обрабатываемую композицию.

В соответствии с концепцией данного изобретения, можно применять любой режим генерирования ультразвука. Предпочтительным является прямой режим.

Не имеется конкретных ограничений по числу преобразователей, применяемых в контейнере. Количество преобразователей рассчитывают на основе мощности ультразвука, который должен быть приложен к композиции: на малые объемы, например, менее 1 литра, может быть достаточно одного преобразователя, в то время как на более крупные объемы, например, более 1 литра, может быть удобным использовать два или большее количество преобразователей.

Резонансная частота преобразователей не обязательно должна быть одинаковой для всех применяемых преобразователей. Между различными преобразователями может быть образован любой угол. В соответствии с режимом по данному изобретению, если применяют большее число преобразователей, может быть предпочтительным располагать преобразователи таким образом, чтобы они были противоположно направленными, то есть чтобы композицию пропускали в пространстве между концами одних и тех же преобразователей.

Устройством, в котором проводят обработку ультразвуком, может быть любое устройство, в которое можно подавать исходную композицию и создавать в нем ультразвуковое поле, в ранее указанных условиях по температуре, давлению и интенсивности звука.

Как указано ранее, способ - объект данного изобретения - можно осуществлять в непрерывном режиме или в периодическом режиме.

В периодическом режиме исходную композицию, которая должна быть обработана, загружают в устройство, пригодное для проведения ультразвуковой обработки, например, отбирая упомянутую композицию из накопительной емкости с помощью насоса или под действием силы тяжести. Затем повышают давление исходной композиции, которая должна быть обработана, и доводят ее до желаемой температуры; после этого проводят обработку ультразвуком в течение необходимого времени, и, наконец, обработанную композицию выгружают из устройства.

С другой стороны, в непрерывном режиме исходную композицию постоянно загружают в камеру обработки ультразвуком, например, посредством насоса, и затем проводят обработку ультразвуком. Обычно перед тем, как исходная композиция покинет устройство, она многократно циркулирует в камере обработки ультразвуком, посредством циркуляционного насоса. Таким образом, ее многократно подвергают действию ультразвука, и оборудование может работать непрерывно (24 ч/24 ч). Это позволяет также поддерживать постоянными во времени условия по температуре, давлению и расходу, таким образом максимизируя производительность и качественное постоянство полученного продукта.

Контур обработки ультразвуком состоит из комбинации объемов, через которые циркулирует текучая среда, подвергаемая воздействию ультразвука. Эти объемы состоят из объемов, находящихся в контакте с технологической текучей средой циркуляционного насоса, камеры обработки ультразвуком, любых возможных теплообменников, труб, адаптеров, измерительного оборудования, стабилизирующих давление устройств, клапанов и т.д.