Изобретение относится к технологии получения композиционных материалов и может быть использовано для получения материалов, изделий, используемых в системах, работающих при высоких нагрузках и в узлах трения.

Известен полимерный композиционный износостойкий материал (см. RU №2381242, кл. С08L 23/26, В82В 1/00, опубл. 10.02.2010) на основе сверхвысокомолекулярного полиэтилена, дополнительно содержащий 4 мас.% нанодисперсного модификатора, в качестве которого используют или карбосил, или оксид вольфрама WO3, или карбид кремния SiC, или оксид алюминия Аl2О3.

Кроме того, известен нанокомпозиционный материал (см. RU №2432370, кл. С08J 5/16, В82В 3/00, С08L 23/06, C08K 3/08, C08K 9/00, опубл. 27.10.2011), получаемый совместной механоактивацией смеси порошкообразного сверхвысокомолекулярного полиэтилена и предварительно механоактивированной порошкообразной ультрадисперсной бронзы. При этом размер частиц смеси составляет порядка 10-7-10-9 м.

Известные материалы не характеризуются достаточной прочностью при растяжении.

В материале, получаемом путем смешения механоактивированного сверхвысокомолекулярного полиэтилена и порошка оксида алюминия Аl2О3 (см. RU №2476461, кл. С08L 23/06, С08К 3/22, В82В 1/00, опубл. 27.02.2013), Аl2О3 используется в модификации корунд двух фракций с размерами 0,1 и 0,3 мм при соотношении 1:2 и в общем количестве 18 % от массы СВМПЭ.

Известный материал предназначен для изготовления футеровочных изделий и не может быть использован в узлах трения, т.к. содержание корунда, являющегося абразивом, способствует к усиленному истиранию контртела.

Кроме того, композиционный материал «Тинолен» на основе сверхвысокомолекулярного полиэтилена, изготовленный по ТУ 2211-001-98386801-2007, характеризуется высокой морозостойкостью, что способствовало использованию в изготовлении изделий технического назначения: листов, пластин, шестерней, высокопрочных нитей, спортивных изделий, например, скользящих поверхностей лыж, сноубордов, хоккейных площадок, а также медицинских изделий - деталей протезирования и ортопедии. При этом известный материал характеризуется недостаточно высокой износостойкостью.

Наиболее близкой по технической сущности и области применения является композиция, содержащая сверхвысокомолекулярный полиэтилен и неорганический модификатор по патенту RU №2535216 (кл. С08J 5/16, С08L 23/06, С08К 3/04, опубл. 10.12.2014). При этом в качестве неорганического модификатора используется терморасширенный графит (ТРГ), который перед использованием подвергают измельчению в лопастном смесителе с последующим смешением его с порошкообразным сверхвысокомолекулярным полиэтиленом.

К недостаткам материала следует отнести низкую прочность при растяжении и относительно малое удлинение при растяжении.

Задачей настоящего изобретения является повышение износостойкости композиционного материала на основе сверхвысокомолекулярного полиэтилена, предназначенного для использования в подвижных узлах трения машин и механизмов.

Технический эффект, получаемый при решении поставленной задачи, выражается в получении модифицированного материала на основе сверхвысокомолекулярного полиэтилена (СВМПЭ), обладающего повышенным сопротивлением истираемости, прочностью при растяжении и показателем относительного удлинения при разрыве. При этом используют армирующий наполнитель на основе цеолита (клиноптилолита), поверхность которого модифицирована посредством обработки поверхностно-активным веществом (ПАВ) для достижения повышенной адгезии по отношению к полиолефинам.

Для решения поставленной задачи способ получения полимерного композиционного материала на основе сверхвысокомолекулярного полиэтилена (СВМПЭ) характеризуется тем, что содержит в качестве модификатора наполненный органомодифицированный клиноптилолит, для чего, предварительно выполняют адсорбцию ПАВ из водного раствора на поверхности клиноптилолита отобранной фракции 10-50 мкм путем выдержки цеолита (клиноптилолита) в водном растворе ПАВ при температуре 25±1°С в течение 96±4 часов, последующей промывки и сушки на начальном этапе при температуре 80±1°С в течение 1±0,1 часа, далее, при температуре 25±1°С до достижения постоянной массы, а стадию диспергирования смеси СВМПЭ и полученного органомодифицированного клиноптилолита проводят в условиях интенсивного перемешивания в лопастном смесителе в течение 15±1 мин и последующей сушки при температуре 80±1°С до достижения постоянной массы, например, в течение 4 часов. Изготовление изделий на основе полимерного композиционного материала с модифицированным клиноптилолитом выполняют путем горячего прессования в пресс-формах при температуре 175±1°С, удельном давлении прессования - 10±0,5 МПа, продолжительности выдержки под давлением в течение 20±1 мин. Кроме того, полимерный композиционный материал на основе сверхвысокомолекулярного полиэтилена получен при следующем соотношении компонентов, мас.%: органомодифицированный клиноптилолит 0,5-2,0; СВМПЭ - остальное.

Известно, что СВМПЭ обладает повышенной ударной вязкостью в широком температурном интервале и износостойкостью в различных условиях изнашивания (см. Андреева И.Н., Веселовская Е.В., Наливайко Е.И. и др. Сверхвысокомолекулярный полиэтилен высокой плотности - Л.: Химия, 1982. – 80 с.).

Дальнейшее улучшение физико-механических свойств СВМПЭ возможно при введении в полимерную матрицу на этапе переработки различных твердых неорганических веществ с каркасной или волокнистой структурой. Однако разница в их природе приводит к плохому смешению, образованию агрегатов неорганических частиц и пустот в полимерной матрице, вследствие чего, адгезия между полимером и наполнителем ослабляется. В конечном счете, эти явления отрицательно сказываются на прочностных свойствах полимерных композитов.

Особую технологическую сложность представляет стадия смешения цеолита с полимером, причина которой кроется в слабой адгезии неполярных полиолефинов к полярной поверхности цеолитов. Существуют способы, направленные на улучшение их взаимодействия, которые сводятся к модифицированию поверхности цеолита и классифицируются по характеру воздействия на поверхность. Наибольшее распространение получили механохимическая, термическая и химическая методы модифицирования.

При этом использование для модифицирования катионного ПАВ является более предпочтительным, поскольку адсорбционная способность клиноптилолита по отношению к катионному ПАВ максимальна по сравнению с другими видами ПАВ. Количество адсорбированного на поверхности цеолита ПАВ и устойчивость такого адсорбционного комплекса являются ключевыми критериями создания стабильной модификации, адгезия к которой полиолефинов является наиболее эффективной.

В заявленном изобретении в СВМПЭ добавляется предварительно модифицированный ПАВ клиноптилолит в количестве 0,5–2,0 мас.%. Модифицирование поверхности клиноптилолита ПАВ позволяет повысить межфазные взаимодействия между частицами клиноптилолита и макромолекулами СВМПЭ и, тем самым, достигается усиление полимера за счет образования трехмерной структуры, сшитой в результате адгезионных взаимодействий.

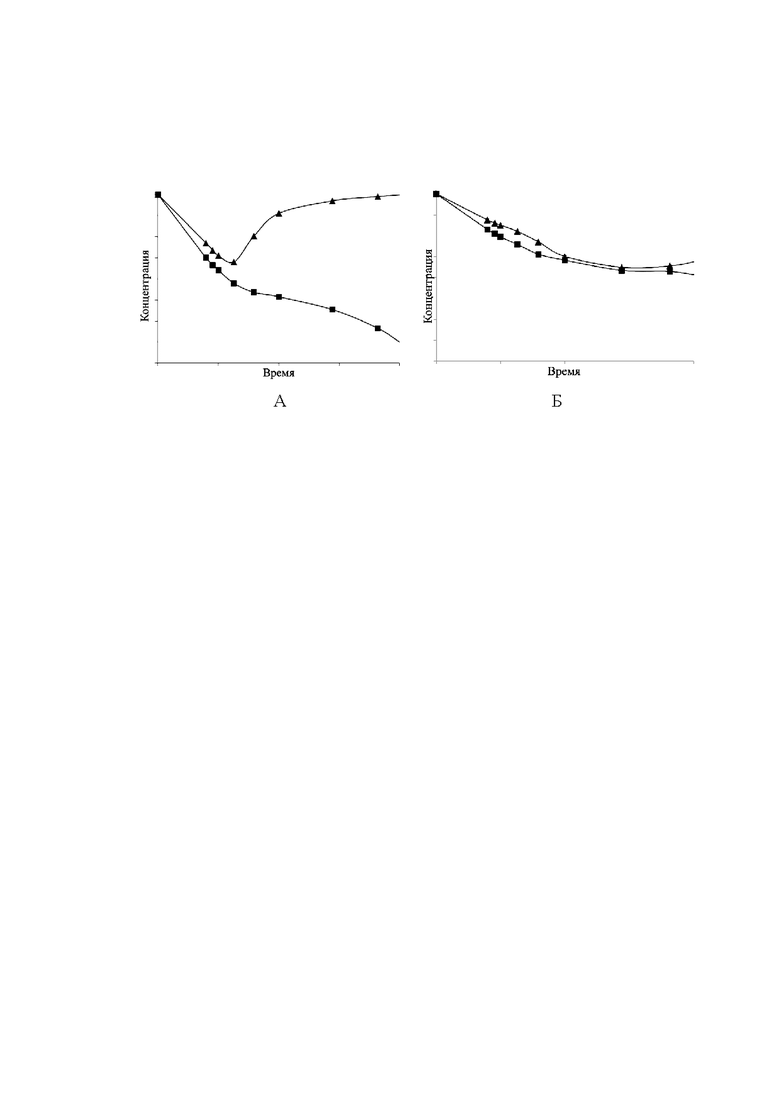

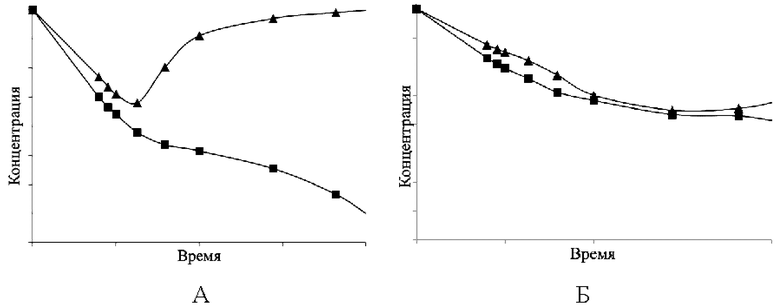

Техническое решение иллюстрируется чертежом, где на фигуре представлена динамика изменения концентрации катиона (■) и аниона (▲) ПАВ во времени в ходе формирования мономолекулярного (а) и бимолекулярного катионных слоев (б) ПАВ на поверхности цеолита.

Для экспериментальных работ клиноптилолит предварительно измельчали и просеивали. Отбирали фракцию с размером 10-50 мкм, трехкратно промывали дистиллированной водой и сушили на воздухе в течение 3 дней.

В термостатируемый реактор добавляли 1 л раствора ПАВ и 10 г обработанного клиноптилолита. Адсорбцию ПАВ на клиноптилолите осуществляли в водной среде в статическом режиме при температуре не ниже 5°С. Для контроля степени заполнения ПАВ поверхности клиноптилолита отбирали пробу раствора объемом не более 1,5 мл через 1; 5; 10; 30 мин; 1; 2; 4; 8; 16; 24; 48; 72; 96; 120 часов после начала процесса, очищали раствор от взвеси путем фильтрования через шприц-фильтр или центрифугированием.

Освобожденные от взвешенных частиц растворы подвергали анализу по стандартным методикам для определения остаточных концентраций ионов щелочных, щелочно-земельных металлов и ПАВ, для чего, использовали спектрофотометр ПЭ-5400УФ фирмы «ЭКРОС» и установку капиллярного электрофореза.

Исследование динамики изменения концентрации катиона и аниона катионного ПАВ в остаточном растворе во времени в зависимости от характера сформированного на поверхности клиноптилолита адсорбционного слоя ПАВ (см. фиг.): формирование монослоя с максимально возможным количеством ПАВ на поверхности клиноптилолита возможно в том случае, когда все количество противоионов катионного ПАВ перейдет в раствор, а проведение адсорбционного эксперимента при тех же условиях из растворов с большей концентрацией показывает неполный переход противоионов катионного ПАВ в раствор (см. на фиг. А). О формировании полного бислоя на поверхности клиноптилолита свидетельствует существенное (в 2 раза) изменение остаточной концентрации катионов катионного ПАВ по сравнению с изменением остаточной концентрации анионов катионного ПАВ (см. на фиг. Б).

Для экспериментальных исследований использовали СВМПЭ марки Cellanese GUR 4022 (Китай) со средней молекулярной массой 5 млн., физико-механические свойства которого показаны в таблице.

В качестве модификатора СВМПЭ использовали природный цеолит клиноптилолитной группы месторождения Хонгуруу (Россия) с содержанием клиноптилолита 82-84 %, кварца – 10-15 %, глинистых минералов – не более 5 %. При этом были изготовлены экспериментальные образцы со следующим соотношением компонентов, в мас.%:

клиноптилолит - 0; 0,5; 1,0; 2,0; 5,0

СВМПЭ - остальное

Таким образом, процедура модифицирования поверхности клиноптилолита включает предварительное измельчение, отбор фракции 10-50 мкм, промывание отобранного клиноптилолита дистиллированной водой, адсорбцию ПАВ из водного раствора на поверхности клиноптилолита в водной гетерогенной среде при следующих условиях: температура 25±1°С, продолжительность выдержки в течение 96±4 часов, далее, промывание от остатков ПАВ и высушивание в две стадии: при температуре 80±1°С в течение 1±0,1 часа, далее, при температуре 25±1°С до достижения постоянной массы. В качестве ПАВ для экспериментов использовали цетилтриметиламмоний бромид.

Диспергирование смеси СВМПЭ и полученного органомодифицированного клиноптилолита проводили в условиях интенсивного перемешивания в лопастном смесителе в течение 15±1 мин. Смесь сухой композиции доводили до постоянной массы путем ее нагревания в сушильном шкафу при температуре 80±1°С, например, в течение 4 часов.

Полученная смесь представляет собой исходный материал, из которого прессовали образцы для испытания. Образцы получали горячим прессованием при следующих параметрах: температура 175±1°С, удельное давление прессования - 10±0,5 МПа, продолжительность выдержки под давлением в течение 20±1 мин.

Для определения свойств полученного композита используем следующие известные методики.

Относительное удлинение и прочность при растяжении определяли по ГОСТ 11262-80 на испытательной машине «AGS-J» Shumadzu при комнатной температуре и скорости перемещения подвижных захватов 50 мм/мин на лопатках.

Триботехнические характеристики (скорость массового изнашивания и коэффициент трения композита) определяли в соответствии с методикой ГОСТ 11629-75 на машине трения CETR (США). Для чего, использовали схему «палец-диск» (образец - столбик с диаметром 10 мм, высотой 20 мм, контртело - стальной вал из стали 45 с твердостью 45-50 HRC и шероховатостью Ra=0,06-0,07 мкм, нагрузка 150 Н, скорость скольжения - 200 об/мин). Время испытаний - 3 часа.

Перед триботехническими испытаниями образцы обрабатывали этиловым спиртом и взвешивали на аналитических весах до и после трения. После обработки этиловым спиртом образцы оставляли на сутки для того, чтобы испарился спирт.

В таблице приведены результаты экспериментальных испытаний физико-механических и триботехнической характеристик заявляемой композиции.

Таблица

Деформационно-прочностные характеристики композиционных материалов на основе СВМПЭ, модифицированного клиноптилолитом

Таким образом, заявляемый материал превосходит прототип по показателю истираемости, прочности при растяжении и относительному удлинению при разрыве, а способ улучшения свойств СВМПЭ посредством клиноптилолита, поверхность которого модифицирована ПАВ, позволяет изготовить изделия, предназначенные для использования в подвижных узлах трения машин и механизмов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНЫЙ МАТЕРИАЛ С УЛУЧШЕННЫМИ ПРОЧНОСТНЫМИ СВОЙСТВАМИ | 2014 |

|

RU2552112C1 |

| Нанокомпозит на основе сверхвысокомолекулярного полиэтилена и способ его получения | 2017 |

|

RU2671407C1 |

| Композиционный материал | 2016 |

|

RU2646435C2 |

| АНТИФРИКЦИОННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ С ТЕРМОРАСШИРЕННЫМ ГРАФИТОМ | 2013 |

|

RU2535216C1 |

| Экструдируемый антифрикционный композит на основе сверхвысокомолекулярного полиэтилена | 2017 |

|

RU2674019C1 |

| РЕЗИНОПОЛИМЕРНЫЙ МАТЕРИАЛ ДЛЯ ВНУТРЕННЕЙ ФУТЕРОВКИ ГИДРОЦИКЛОНОВ | 2016 |

|

RU2645503C1 |

| Способ получения трехслойного композиционного материала на основе сверхвысокомолекулярного полиэтилена, резины и металла | 2021 |

|

RU2797809C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С ПОВЫШЕННЫМИ ДЕМПФИРУЮЩИМИ СВОЙСТВАМИ НА ОСНОВЕ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА (СВМПЭ) | 2013 |

|

RU2567958C2 |

| Композиционный материал на основе сверхвысокомолекулярного полиэтилена (варианты) и способ его получения | 2019 |

|

RU2699219C1 |

| Полимерная композиция триботехнического назначения на основе сверхвысокомолекулярного полиэтилена и комплексного наполнителя | 2024 |

|

RU2827168C1 |

Изобретение относится к способу получения полимерного композиционного материала на основе сверхвысокомолекулярного полиэтилена (СВМПЭ). Материал содержит в качестве модификатора наполненный органомодифицированный клиноптилолит, для чего предварительно выполняют адсорбцию цетилтриметиламмония бромида на поверхности клиноптилолита путем выдержки отобранной фракции клиноптилолита 10-50 мкм в водном растворе цетилтриметиламмония бромида при температуре 25±1°С в течение 96±4 часов, с последующей промывкой и сушкой клиноптилолита при температуре 80±1°С в течение 1±0,1 часа. Далее, при температуре 25±1°С до достижения постоянной массы, стадию диспергирования смеси СВМПЭ и полученного органомодифицированного клиноптилолита проводят в условиях интенсивного перемешивания в смесителе в течение 15±1 мин и последующей сушки при температуре 80±1°С до достижения постоянной массы. Также изобретение относится к полимерному композиционному материалу. Использование настоящего изобретения позволит получать изделия, предназначенные для использования в подвижных узлах трения машин и механизмов, за счет улучшенных эксплуатационных свойств нового материала, а именно, повышенной сопротивляемости на истираемость, прочности при растяжении и относительному удлинению при разрыве. 2 н.п. ф-лы, 1 ил., 1 табл.

1. Способ получения полимерного композиционного материала на основе сверхвысокомолекулярного полиэтилена (СВМПЭ), характеризующийся тем, что содержит в качестве модификатора наполненный органомодифицированный клиноптилолит, для чего предварительно выполняют адсорбцию цетилтриметиламмония бромида на поверхности клиноптилолита путем выдержки отобранной фракции клиноптилолита 10-50 мкм в водном растворе цетилтриметиламмония бромида при температуре 25±1°С в течение 96±4 часов, с последующей промывкой и сушкой клиноптилолита при температуре 80±1°С в течение 1±0,1 часа, далее, при температуре 25±1°С до достижения постоянной массы, стадию диспергирования смеси СВМПЭ и полученного органомодифицированного клиноптилолита проводят в условиях интенсивного перемешивания в смесителе в течение 15±1 мин и последующей сушки при температуре 80±1°С до достижения постоянной массы.

2. Полимерный композиционный материал на основе сверхвысокомолекулярного полиэтилена (СВМПЭ), характеризующийся тем, что получен способом по п. 1 при следующем соотношении компонентов, мас.%:

| АНТИФРИКЦИОННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ С ТЕРМОРАСШИРЕННЫМ ГРАФИТОМ | 2013 |

|

RU2535216C1 |

| Т.М | |||

| УШАКОВА, И.Н | |||

| МЕШКОВА, Н.Т | |||

| ГУРУЛИ, Н.Ю | |||

| КОВАЛЕВА, Н.М | |||

| ГУЛЬЦЕВА, В.Г | |||

| ГРИНЕВ, Л.А | |||

| НОВОКШОНОВА | |||

| СИНТЕЗ И СВОЙСТВА ПОЛИЭТИЛЕНОВЫХ КОМПОЗИЦИЙ С ПРИРОДНЫМИ ЦЕОЛИТАМИ | |||

| ВЫСОКОМОЛЕКУЛЯРНЫЕ СОЕДИНЕНИЯ, 1998, т | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

| МАШИНА ДЛЯ ПРОСЕКАНИЯ ДЫР | 1925 |

|

SU1092A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| CN 110172199 A, 27.08.2019. | |||

Авторы

Даты

2021-03-15—Публикация

2020-06-26—Подача