Изобретение относится к области полимерного материаловедения с повышенной стойкостью к изгибу, истиранию, воздействию агрессивных сред и может быть использовано в горнодобывающей, автомобильной и мостостроительной промышленности в качестве изделий конструкционного и функционального назначения, работающих в режиме повышенных нагрузок.

Известен метод плазмохимического модифицирования поверхности резин, позволяющий получить антифрикционное полимерное защитное покрытие, которое уменьшает коэффициент трения, повышает износостойкость (см. Трение и износ плазмохимически модифицированных эластомеров / Э.Ф. Абдрашитов [и др.] // Трение и износ.- 2001. - Т. 22. - №2. - С.190-196). Нанесение полимерного соединения на поверхность резины осуществляется в газовой среде при помощи плазмотлеющего разряда. Под действием плазмы в газовой среде и на поверхностном слое резины происходят химические реакции с образованием связанного антифрикционного фторуглеродного покрытия. Образуемая пленка может быть толщиной от нескольких ангстрем до микрометров в зависимости от технологического режима распыления.

К недостаткам известного аналога можно отнести сложный технологический процесс получения покрытия. Также в процессе эксплуатации при растяжении образцов не исключается образование трещин и отслаивание антифрикционного защитного покрытия.

Также известен способ ионно-плазменного напыления металлосодержащих покрытий на резину для повышения износостойкости, стойкости к агрессивным средам (см. Технология нанесения наноструктурированных металлопокрытий на резинотехнические изделия / П.Б. Гринберг [и др.] // Вестник Омского университета. - 2012. - №2 (64). - С.249-252). Металлическое покрытие, осуществляемое методом ионно-плазменного напыления, оседает на поверхности эластомеров равномерно. Резины, покрытые тугоплавкими металлами, имеют более высокую износостойкость по сравнению с исходными. Повышение износостойкости происходит за счет того, что покрытия выполняют роль твердой смазки.

К недостаткам аналога можно отнести сложный технологический процесс получения покрытия. Также в процессе эксплуатации при растяжении образцов происходит образование трещин и отслаивание антифрикционного защитного покрытия.

При создании двухслойного материала на основе сверхвысокомолекулярного полиэтилена (СВМПЭ) и эластомеров были проведены исследования взаимодействия эластомеров на основе слабополярных каучуков, таких как: натуральный, бутадиен-метилстирольный марки СКМС-30, бутадиеновый марки СКД и изопреновый марки СКИ-3(см. RU №2052357, кл. B32B 25/08, опубл. 20.01.1996). При этом соединение СВМПЭ с эластомерами осуществлялось в процессе совместного горячего прессования.

Недостаток данного решения заключается в том, что разрушение при расслаивании происходит по границе раздела фаз, исходя из этого, можно предположить, что адгезионное взаимодействие между слоями недостаточно высокое.

Кроме того, известен способ получения двухслойного материала на основе СВМПЭ и эластомеров (см. RU №2072921, кл. B32B 25/08, опубл. 10.02.1997), где проведены исследования влияния адсорбционных сил на адгезию эластомеров с СВМПЭ, содержащего мелкодисперсные наполнители - мел, каолин и туф. В работе было установлено, что прочность связи эластомеров с СВМПЭ при расслоении варьировалось от 101 до 114 Н/см2 в зависимости от наполнителя, только у образца, где СВМПЭ наполнен 0,3 мас.% мела, разрушение происходит по резине.

Недостаток известного решения заключается в том, что разрушение при расслаивании происходит в целом по границе раздела фаз, что свидетельствует о недостаточной прочности адгезионного взаимодействия между слоями.

Наиболее близким по технической сущности является способ получения двухслойного материала на основе СВМПЭ марки GUR 4120 молекулярной массой 5 млн. и промышленно выпускаемой резиновой смеси В-14 на основе бутадиен-нитрильного каучука марки БНКС-18, наполненного сверхвысокомолекулярным полиэтиленом марки GUR 4120 (см. RU №2615416, кл. C08C 4/00, C08L 33/18, C08K 5/01, B32B 25/16, опубл. 03.03.2017).

Недостатками известного технического решения являются низкая адгезионная прочность между СВМПЭ и эластомером, усложнение и удорожание технологического процесса изготовления за счет дополнительного введения СВМПЭ в эластомер, а также низкое сопротивление материала изгибу.

Задача, на решение которой направлено заявленное решение, заключается в создания нового композиционного материала конструкционного назначения на основе сверхвысокомолекулярного полиэтилена, резины и металла.

Технический эффект, получаемый при решении поставленной задачи, выражается в получении трехслойного полимерметаллического материала, обладающего повышенным адгезионным взаимодействием между слоями.

Для решения поставленной задачи способ получения трехслойного композиционного материала на основе сверхвысокомолекулярного полиэтилена, резины и металла характеризуется тем, что создают поверхностный слой материала на основе сверхвысокомолекулярного полиэтилена марки GUR-4022, для чего, предварительно выполняют модификацию полиэтилена путем введения в слой полиэтилена усилителя межслойного адгезионного взаимодействия, в качестве которого используют дифенилгуанидин или каптакс или тетраметилтиурамдисульфид, при массовом соотношении компонентов, мас.%: сверхвысокомолекулярный полиэтилен - 98,0-99,5; модификатор - 0,5-2,0, полученный модифицированный полиэтилен направляют на формование в холодный пресс при давлении 10±0,3 МПа, где прессуют в течение не менее 5 мин, после чего, поверх формованного полиэтилена размещают слой резиновой смеси на основе изопренового каучука марки СКИ-3 и на резиновый слой накладывают металлическую основу, предварительно обработанную термореактивным адгезивом, предназначенным для склеивания резин на металлическую поверхность, например, клеем типа Chemosil 411, далее, сформированный пакет композиционного материала прессуют в горячем прессе при удельном давлении прессования 10±0,3 МПа, температуре прессования 150-180°C, при этом, продолжительность прессования зависит от технических условий, в завершающем этапе выгрузку отпрессованного готового изделия выполняют после охлаждения в прессе при давлении 10±0,3 МПа при достижении температуры материала не более 80°C.

Сопоставительный анализ признаков заявленного решения с известными признаками свидетельствует о соответствии заявленного решения критерию «новизна».

Совокупность признаков изобретения обеспечивает решение заявленной технической задачи, а именно, повышение надежности деталей узлов, обладающих демпфирующими свойствами и конструкционной прочностью, стойкостью к истиранию, воздействию углеводородных сред.

Известно, что при введении дифнилгуанидина (ДФГ) в резиновую смесь происходит образование прочного соединения СВМПЭ c эластомерами за счет появления химических связей на межфазной границе (см. Исследование влияния дифенилгуанидина на адгезионное взаимодействие эластомеров со сверхвысокомолекулярным полиэтиленом / А.А. Дьяконов [и др.] // СФУ. Техника и технологии. - 2019. - №4(12). - С.476-487). Добавление ДФГ в резиновую смесь позволяет изготавливать двухслойные материалы на основе СВМПЭ и резины с прочностью соединения превышающую когезионную прочность резины. Из чего следует, что на увеличение адгезионного взаимодействия между СВМПЭ и резиной оказывают влияние стандартные ускорители вулканизации.

Кроме того, известно, что в процессе вулканизации возможно образование прочного адгезионного соединения резины с металлом путем горячего крепления за счет появления химических связей на межфазной границе (см. Крепление к металлу наполненных и ненаполненных резин на основе комбинации каучуков связующими группы «ХЕМОСИЛ» / А.Б. Ветошкин [и др.] // Известия высших учебных заведений. Серия: Химия и химическая технология. - 2006. - Т. 49. - №10. - С.74-77; Клеи для многоразовой космической системы / А.П. Петрова [и др.] // Авиационные материалы и технологии. - 2013. - №1. - С.131-136). Данный метод получил широкое распространение благодаря своей технологической простоте, обеспечению динамической и температурной стойкости изделий.

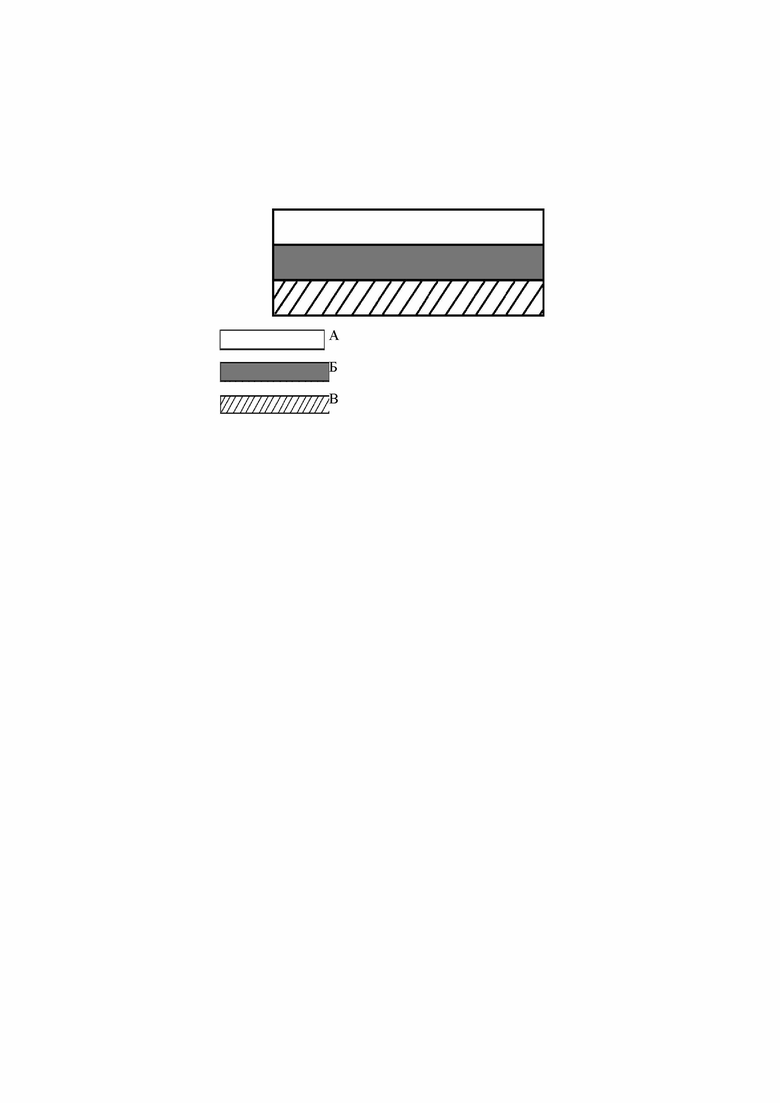

Заявленное техническое решение иллюстрируется чертежом, где на фигуре показана схема расположения слоев композиционного материала: А - слой СВМПЭ, Б - слой резины, В - слой металлической основы.

В изобретении предложен способ создания трехслойного композиционного материала на основе СВМПЭ, эластомера и металла. Новый материал должен обладать, главным образом, высокой износостойкостью и конструкционной прочностью. СВМПЭ выполняет защитную функцию резины, предотвращая от преждевременного истирания и воздействия агрессивных углеводородных сред, резиновый слой выполняет демпфирующие свойства, металлический компонент выполняет каркасную функцию (см. чертеж). Сочетание уникальных свойств СВМПЭ, эластомеров и металлов позволяет создавать изделия, обладающие повышенной износостойкостью, агрессивостойкостью, демпфирующими свойствами и каркасной прочностью.

В заявленном техническом решении крепление СВМПЭ, эластомера и металла производят одновременно в процессе совместного горячего прессования, что упрощает технологический процесс и способствует образованию прочного соединения между материалами.

Процесс создания трехслойного композиционного материала выполняется в 5 стадий:

- формование модифицированного порошка СВМПЭ в пресс-форме под давлением 10 МПа в течение 5 мин;

- укладка резиновой смеси поверх формованного порошка СВМПЭ;

- укладка металла на резиновый слой, причем, поверхность металла предварительно обрабатывают специальным клеем;

- горячее прессование в вулканизационном прессе пресс-формы со СВМПЭ, резиновой смесью и металлом; температура прессования 150-180°C, время прессования устанавливают в зависимости от технических условий;

- охлаждение отпрессованного материала в прессе под давлением 10 МПа до достижения температуры не более 80°C.

Для экспериментальных работ по созданию нового трехслойного композиционного материала использовали сталь марки 45, в качестве резины - эластомер на основе каучука СКИ-3, полиэтилена - СВМПЭ марки Ticona GUR-4022 с молекулярной массой 5,3×106 г/моль. При этом соединение резины к металлу осуществляли при помощи клея Chemosil 411.

Для увеличения прочности адгезионного соединения между слоями эластомера и СВМПЭ в слой полиэтилена вводили модифицирующие добавки ДФГ (вариант 1), каптакса (вариант 2), тетраметилтиурамдисульфида (ТМТД, вариант 3). Состав композиций приведен в таблице 1.

Оценку адгезии между резиной и покрытием из СВМПЭ производили по величине силы, необходимой для отделения слоев друг от друга, для чего, использовали методику, описанную в ГОСТ 6768-75 «Метод определения прочности связи между слоями при расслоении».

Испытательные образцы имели форму прямоугольного параллелепипеда шириной (25,0±1,0) мм, толщиной (6,0±0,5) мм и длиной (80,0±1,0) мм. Испытательные работы проводили на универсальной испытательной машине Autograph AGS-JSTD (Shimadzu, Япония), обеспечивающей скорость перемещения подвижного зажима на уровне 50±5 мм/мин. Определение адгезии между металлом и резиной проводили в соответствии с ГОСТ 411-77. При этом от каждой партии отбирали не менее 3 образцов. В таблице 2 приведены результаты исследования адгезии между резиной на основе каучука СКИ-3 и СВМПЭ, наполненного ДФГ (вариант 1), каптаксом (вариант 2) и ТМТД (вариант 3), и между резиной и металлом.

Результаты экспериментальных исследований показывают, что введение ДФГ или каптакса или ТМТД в слой СВМПЭ приводит к увеличению прочности адгезионного соединения между слоями СВМПЭ и эластомера в 2,2-8,1 раза по сравнению с прототипом. При этом адгезия между поверхностью стального листа и резиной также на высоком уровне, удовлетворяющем эксплуатационные требования.

Таблица 1

Состав композиций

Таблица 2

Результаты исследования адгезии между СВМПЭ, эластомером и металлом

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухслойный композиционный материал на основе сверхвысокомолекулярного полиэтилена и эластомера | 2021 |

|

RU2780107C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2478111C1 |

| Поверхностно-модифицированный композиционный материал | 2015 |

|

RU2615416C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1992 |

|

RU2072921C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2377261C1 |

| КОМПОЗИЦИОННЫЙ ИЗНОСОСТОЙКИЙ МАТЕРИАЛ НА ОСНОВЕ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА (СВМПЭ) | 2008 |

|

RU2381242C2 |

| Полимерная композиция триботехнического и конструкционного назначения на основе сверхвысокомолекулярного полиэтилена, оксида магния, 2-меркаптобензотиазола и серы | 2020 |

|

RU2736057C1 |

| КОМПОЗИЦИОННЫЙ РЕЗИНОПОЛИМЕРНЫЙ ИЗНОСОСТОЙКИЙ МАТЕРИАЛ ДЛЯ ГИДРАВЛИЧЕСКИХ УСТРОЙСТВ | 2009 |

|

RU2425850C2 |

| ПОЛИМЕРНЫЙ МАТЕРИАЛ С УЛУЧШЕННЫМИ ПРОЧНОСТНЫМИ СВОЙСТВАМИ | 2014 |

|

RU2552112C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ ИЗ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА НА РЕЗИНУ | 2021 |

|

RU2762570C1 |

Изобретение относится к области полимерного материаловедения с повышенной стойкостью к изгибу, истиранию, воздействию агрессивных сред и может быть использовано в горнодобывающей, автомобильной и мостостроительной промышленности в качестве изделий конструкционного и функционального назначения, работающих в режиме повышенных нагрузок. Использование данного изобретения позволяет расширить применение и улучшить качество полимерных изделий, используемых в горнодобывающей и строительной промышленности. Описан способ получения трехслойного композиционного материала на основе сверхвысокомолекулярного полиэтилена, резиновой смеси и металла, причем используют резиновую смесь на основе изопренового каучука марки СКИ-3, характеризующийся тем, что создают поверхностный слой на основе сверхвысокомолекулярного полиэтилена марки GUR-4022, для чего предварительно выполняют модификацию полиэтилена путем введения в слой усилителя межслойного адгезионного взаимодействия, в качестве которого используют дифенилгуанидин, или каптакс, или тетраметилтиурамдисульфид, при массовом соотношении компонентов, мас.%: сверхвысокомолекулярный полиэтилен 98,0-99,5; модификатор 0,5-2,0, полученный модифицированный сверхвысокомолекулярный полиэтилен направляют на формование в холодный пресс при давлении 10±0,3 МПа, где прессуют в течение не менее 5 мин, поверх формованного полиэтилена размещают слой резиновой смеси и основу из стали марки 45, предварительно обработанную термореактивным клеем марки Chemosil 411, сформированный пакет композиционного материала прессуют в горячем прессе при давлении прессования 10±0,3 МПа, температуре прессования 150-180°С, выгрузку отпрессованного изделия выполняют после охлаждения в прессе при давлении 10±0,3 МПа при достижении температуры не более 80°С. Технический результат заключается в получении трехслойного полимерметаллического материала, обладающего повышенным адгезионным взаимодействием между слоями. 1 ил., 2 табл.

Способ получения трехслойного композиционного материала на основе сверхвысокомолекулярного полиэтилена, резиновой смеси и металла, причем используют резиновую смесь на основе изопренового каучука марки СКИ-3, характеризующийся тем, что создают поверхностный слой на основе сверхвысокомолекулярного полиэтилена марки GUR-4022, для чего предварительно выполняют модификацию полиэтилена путем введения в слой усилителя межслойного адгезионного взаимодействия, в качестве которого используют дифенилгуанидин, или каптакс, или тетраметилтиурамдисульфид, при массовом соотношении компонентов, мас.%: сверхвысокомолекулярный полиэтилен 98,0-99,5; модификатор 0,5-2,0, полученный модифицированный сверхвысокомолекулярный полиэтилен направляют на формование в холодный пресс при давлении 10±0,3 МПа, где прессуют в течение не менее 5 мин, поверх формованного полиэтилена размещают слой резиновой смеси и основу из стали марки 45, предварительно обработанную термореактивным клеем марки Chemosil 411, сформированный пакет композиционного материала прессуют в горячем прессе при давлении прессования 10±0,3 МПа, температуре прессования 150-180°С, выгрузку отпрессованного изделия выполняют после охлаждения в прессе при давлении 10±0,3 МПа при достижении температуры не более 80°С.

| US 20060172131 A1, 03.08.2006 | |||

| Поверхностно-модифицированный композиционный материал | 2015 |

|

RU2615416C2 |

| A.A.Dyakonov ET AL | |||

| Research of the Effect of Diphenylguanidine on the Adhesive Interaction of Elastomers with Ultrahigh Molecular Weight Polyethylene | |||

| Journal of Siberian Federal University | |||

| Engineering&Technologies, 2019, 12(4), pp | |||

| Электрический аппарат для охраны касс, основанный на действии катодного реле | 1922 |

|

SU476A1 |

| Настольный пресс для прессования швейных изделий | 1953 |

|

SU98419A1 |

| RU 2052357 C1, | |||

Авторы

Даты

2023-06-08—Публикация

2021-11-11—Подача