Изобретение относится к нанокомпозитам на основе полиэтилена и слоистых силикатов и может быть использовано для создания материалов с заданными функциональными свойствами.

Нанокомпозиты на основе органомодифицированных слоистых силикатов и широкого спектра полимеров часто проявляют совершенно уникальные свойства, что делает их предметом постоянного интереса исследователей (Ray S.S., Okamoto М. Prog. Polym. Sci. 2003, v. 28, p. 1539-1541; П.Н. Бревнов, А.С. Заболотнов и др. Кинетика и калализ. 2016, т. 57, №4, с. 484-492; Н.Ю. Ковалева, П.Н. Бревнов и др. Высокомолек. соед., сер. А, 2004, т. 46, №6, с. 1-7; RU 2344066, 20.01.2009; RU 2344067, 20.01.2009; RU 2430939, 10.10.2011; RU 2545735, 10.04.2015; RU 2491317, 27.08.2013).

Для достижения полной реализации улучшения свойств нанокомпозиционных материалов за счет введения наночастиц наполнителя необходимо преодолеть агрегацию наночастиц и обеспечить их равномерное распределение в полимерной матрице.

Наиболее распространенным методом получения полимер-силикатных нанокомпозитов является механическое смешение компонентов в расплаве полимера. При использовании ряда полимеров удается осуществить интеркаляцию (внедрение) полимерных цепей в межслоевые пространства органомодифицированного силиката, однако в случае полиолефинов возникают сложности, а для сверхвысокомолекулярного полиэтилена (СВМПЭ) этот метод непригоден из-за высокой вязкости расплава.

Помимо традиционной технологии получения полимерных композитов методом механического смешения известен метод полимеризационного наполнения полиолефинов (или метод полимеризации in situ) путем полимеризации олефинов на поверхности частиц наполнителя, активированной катализатором полимеризации, который обеспечивает равномерное распределение наполнителя в полимере (см., например, Авт. свид. СССР №763379, заявлено 1976 г., опубл. 1980 г.; US 4151126, 1979; RU 2600110, 20.10.2016). Метод полимеризационного наполнения является эффективным для введения наполнителей в СВМПЭ.

При использовании метода полимеризационного наполнения для получения полимер-силикатных нанокомпозитов необходимо осуществить интеркаляцию катализатора полимеризации в межслоевые пространства органомодифицированного слоистого силиката и закрепить его там, чтобы последующая полимеризация олефина протекала непосредственно в этих межслоевых пространствах частиц силиката. Образующийся в межслоевых пространствах полимер раздвигает слои силиката и приводит к расслоению (эксфолиации) исходных частиц слоистого силиката на единичные нанослои с высокой анизотропией формы (при длине 100-200 нм толщина порядка 1 нм), равномерно распределенные в образовавшемся полимере. Таким образом, в процессе синтеза композиционного материала совмещается процесс синтеза полимерной матрицы из СВМПЭ и образования наноразмерных слоистых частиц наполнителя из исходных частиц ММТ.

Наиболее близкими к предлагаемому нанокомпозиту на основе СВМПЭ и способу его получения являются решения, описанные в работе: Л.А. Новокшонова, П.Н. Бревнов и др. Нанокомпозиционные материалы на основе полиэтилена и слоистых силикатов: синтез, структура, свойства. Российские нанотехнологии, 2008, т. 3, №5-6, с. 86-99 (прототип).

Нанокомпозит-прототип на основе сверхвысокомолекулярного полиэтилена и органомодифицированного слоистого силиката монтмориллонита (ММТ) был получен методом полимеризации in situ (методом полимеризационного наполнения) на частицах ММТ фирмы Southern Clay Products марки С20А среднего размера 8 мкм с межплоскостным расстоянием в частицах 2,46 нм. Содержание наночастиц ММТ в нанокомпозите находилось в интервале 2,7-7,4 мас. %. Молекулярная масса матричного полиэтилена составляла 7⋅105. Нанокомпозит-прототип имел следующие деформационно-прочностные характеристики: модуль упругости при растяжении (Е) 556-726 МПа (возрастает с увеличением содержания ММТ), прочность при растяжении (σр) 33,7-38,7 МПа (уменьшается с увеличением содержания ММТ по сложной зависимости), относительное удлинение при разрыве (εр) 263-343% (уменьшается с увеличением содержания ММТ по сложной зависимости). Исследование износостойкости не проводилось.

Недостатками нанокомпозита-прототипа являются недостаточно высокие значения деформационно-прочностных характеристик.

Способ получения нанокомпозита (прототип) осуществляли следующим образом. Предварительно дегидратированный ММТ обрабатывали компонентами катализатора: сначала алюмоорганическим соединением AlMe3 или Al(i-Bu)3 и затем VCl4. ММТ с нанесенным катализатором в атмосфере аргона помещали в реактор (стеклянный сосуд малого объема) и проводили полимеризацию этилена в газофазном режиме при температуре 20°С и давлении этилена 50 кПа (0,5 атм). Молекулярная масса матричного полиэтилена в полученном нанокомпозите составляла 7⋅105.

Недостатками способа-прототипа являются его неспособность обеспечить высокие значения деформационно-прочностных характеристик получаемого нанокомпозита и недостаточно высокая молекулярная масса матричного полиэтилена. Существенным недостатком является также нетехнологичность газофазного процесса для промышленного синтеза нанокомпозитов, так как он протекает в режиме псевдокипения и для наполнителя с малым размером частиц (8 мкм) неприменим из-за выноса их из зоны реакции.

Задачей изобретения является создание нанокомпозита на основе СВМПЭ и органомодифицированного ММТ, обладающего высокими значениями деформационно-прочностных характеристик и высокой износостойкостью.

Задачей изобретения является также разработка более технологичного способа получения заявляемого нанокомпозита путем осуществления процесса в среде алифатического растворителя (гептан, нефрас) в режиме суспензионной полимеризации, который обеспечит высокие деформационно-прочностные характеристики и высокую износостойкость получаемого нанокомпозита и позволит повысить молекулярной массу матричного полиэтилена.

Решение поставленной задачи достигается предлагаемым нанокомпозитом на основе сверхвысокомолекулярного полиэтилена и органомодифицированного слоистого силиката монтмориллонита, полученным методом полимеризации in situ на частицах монтмориллонита среднего размера 8 мкм с межплоскостным расстоянием в частицах 2,46 нм, который содержит наночастицы монтмориллонита в количестве не менее 0,7 мас. % и не более 8,3 мас. % и имеет следующие характеристики: модуль упругости при растяжении (Ер) по меньшей мере 810 МПа, прочность при растяжении (σрр) не менее 35,5 МПа, относительное удлинение при разрыве (εрр) 260-370%, износ по шкурке не более 35,1 мм3.

Максимальное значение модуля упругости при растяжении (Ер) в предлагаемом нанокомпозите достигает 1150 МПа.

Сверхвысокомолекулярный полиэтилен в предлагаемом нанокомпозите имеет молекулярную массу не менее 1,5⋅106.

Решение поставленной задачи достигается также предлагаемым способом получения заявляемого нанокомпозита на основе сверхвысокомолекулярного полиэтилена и органомодифицированного слоистого силиката монтмориллонита (ММТ), включающим обработку предварительно дегидратированного ММТ компонентами катализатора, состоящего из соединения переходного металла VCl4 и алюминийорганического соединения Al(i-Bu)3, и последующую полимеризацию этилена на нанесенном катализаторе, в котором дегидратирование ММТ проводят путем вакуумирования при 105±5°С в течение 1 часа, после охлаждения до комнатной температуры ММТ обрабатывают при перемешивании парами VCl4 в течение 10 минут и затем вакуумируют при температуре 80-120°С в течение 1,5 часов, снова охлаждают до комнатной температуры, заполняют сосуд с ММТ этиленом и выдерживают в течение 3-14 часов, удаляют этилен, вакуумируют в течение 1 часа при 80-120°С, охлаждают до комнатной температуры, заполняют сосуд с ММТ аргоном и далее ММТ с нанесенным соединением переходного металла переносят в металлический реактор, заполненный аргоном, добавляют раствор Al(i-Bu)3 в гептане или нефрасе, затем этилен до давления 1,5-6 атм, повышают температуру в реакторе до 40-60°С и проводят полимеризацию этилена при постоянных температуре и давлении.

Полимеризацию этилена проводят при интенсивном перемешивании.

Сверхвысокомолекулярный полиэтилен в получаемом нанокомпозите имеет молекулярную массу не менее 1,5⋅106.

Благодаря увеличенному вдвое (2,46 нм) межплоскостному расстоянию по сравнению с немодифицированным ММТ (1,17 нм) в частицах используемого в предлагаемом изобретении органомодифицированного ММТ (марка С20А фирмы Southern Clay Products) возможна интеркаляция катализатора полимеризации в межслоевые пространства ММТ. Однако, проблемой при получении нанокомпозитов с высокими значениями механических характеристик является надежное закрепление катализатора в межслоевых пространствах силиката, что позволит протекать процессу полимеризации внутри частиц ММТ и приведет к их расслоению (эксфолиации).

Экспериментальные исследования, проведенные при разработке заявляемого изобретения, показали, что обработка ММТ компонентами катализатора в режиме способа-прототипа - сначала алюмоорганическим соединением Al(i-Bu)3 и затем VCl4 - при проведении полимеризации в среде растворителя приводит к частичному переходу катализатора из межслойного пространства частиц ММТ в растворитель, что в свою очередь приводит к частичному образованию свободного полимера, не связанного с наполнителем (вне межслойного пространства частиц ММТ). Это сопровождается налипанием образовавшегося свободного полимера на стенки реактора и мешалку, приводит к ухудшению морфологии полимерного материала (образуются нитевидные полимерные частицы) и к снижению механических свойств нанокомпозита.

Изменение последовательности нанесения компонентов катализатора и предлагаемый режим последующего воздействия на обработанный парами VCl4 ММТ, включающий чередование стадий вакуумирования при повышенной температуре с выдержкой в атмосфере этилена, позволили повысить надежность закрепления катализатора в межслоевом пространстве частиц силиката и избежать образования свободного полимера.

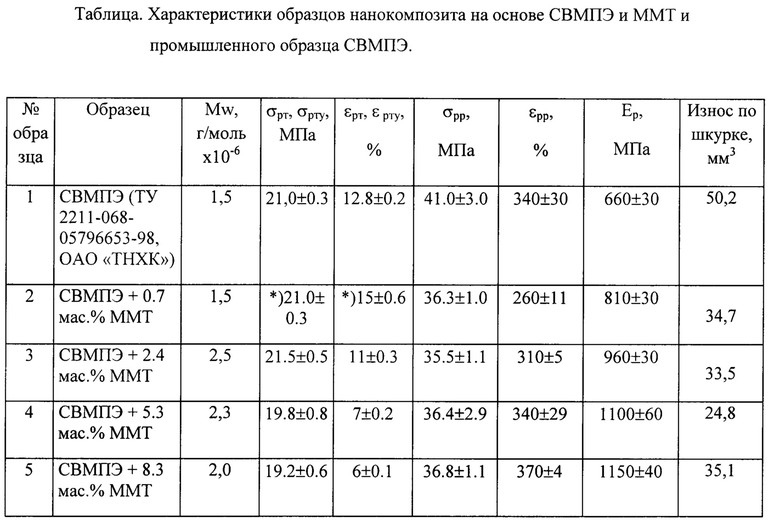

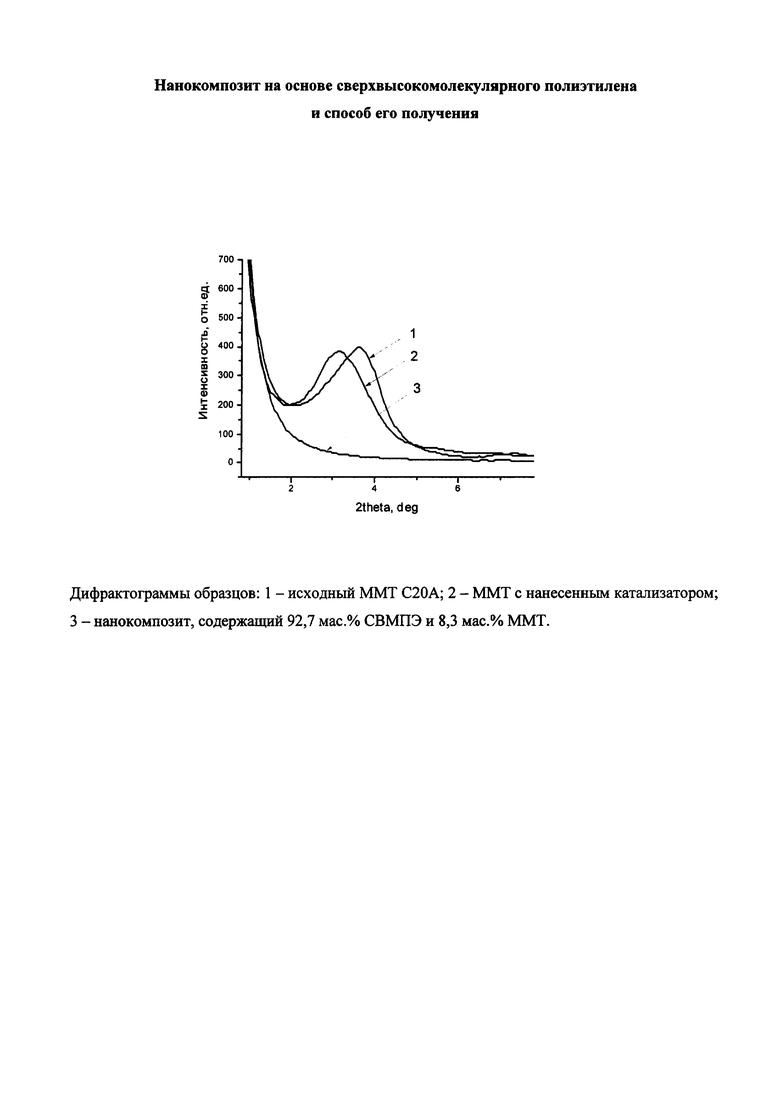

Контроль структуры полученных образцов нанокомпозита (в виде порошков) проводился с помощью метода рентгеновской дифракции в малых углах на приборе Hecus X-ray Systems, CuKα-излучение с детектором Pilatus 100К. Дифрактограммы образцов исходного ММТ С20А, ММТ после нанесения катализатора и синтезированного нанокомпозита с содержанием ММТ 8,3 мас. % приведены на рис. Рассчитанное из дифрактограммы (кривая 1) межплоскостное расстояние исходного органомодифицированного ММТ составляет 2,46 нм, нанесение катализатора привело к увеличению межплоскостного расстояния до 2,83 нм (кривая 2), что свидетельствует об интеркаляции катализатора в межслоевое пространство ММТ. Межслоевой рефлекс на дифрактограмме нанокомпозита, содержащего 92,7 мас. % СВМПЭ и 8,3 мас. % ММТ (кривая 3), отсутствует, что означает эксфолиацию исходных частиц ММТ на отдельные нанослои.

Предлагаемый способ позволяет повысить молекулярную массу матричного СВМПЭ до 2,5⋅106.

Исследование диапазона содержания ММТ в заявляемом нанокомпозите показало, что уменьшение содержания ММТ за пределы 0,7 мас. % приводит к снижению механических характеристик, а при содержании выше 8,3 мас. % снижается изностойкость.

Приводим примеры получения заявляемого нанокомпозита (КМ).

Пример 1.

В круглодонную колбу помещают 7,0 г ММТ (Cloisite С20А фирмы Southern Clay Products), вакуумируют при 105±5°С и давлении 10-2 мм.рт.ст. в течение 1 часа, после охлаждения до комнатной температуры ММТ обрабатывают при перемешивании парами VCl4 в течение 10 минут и затем вакуумируют при температуре 80°С в течение 1,5 часов, снова охлаждают до комнатной температуры, заполняют сосуд с ММТ этиленом и выдерживают в течение 14 часов, удаляют этилен, вакуумируют в течение 1 часа при 80°С, охлаждают до комнатной температуры, заполняют сосуд аргоном и далее ММТ с нанесенным соединением переходного металла переносят в металлический реактор объемом 2 литра, заполненный аргоном, затем добавляют 1 литр раствора Al(i-Bu)3 в н-гептане (концентрация Al(i-Bu)3 составляет 4,5 ммоль/л), включают мешалку, повышают температуру до 40°С, подают этилен до давления 3,0 атм и проводят полимеризацию этилена при постоянных температуре и давлении. Процесс полимеризации останавливают путем сброса давления при образовании необходимого количества полимерного продукта (контролируется по изменению давления этилена в мерном баллоне). Получают КМ в виде дисперсного порошка, содержащий 94,7 мас. % СВМПЭ и 5,3 мас. % наполнителя. Характеристики полученного КМ приведены в таблице (образец №4).

Пример 2.

Образец КМ получают аналогично примеру 1, при этом для синтеза КМ берут 3,0 г ММТ, сосуд с ММТ после обработки парами VCl4 и вакуумирования выдерживают с этиленом в течение 3 часов, в качестве полимеризационной среды вместо н-гептана используют нефрас П1-63/75 ТУ 38.1011228-90. Получают КМ в виде дисперсного порошка, содержащий 97,6 мас. % СВМПЭ и 2,4 мас. % наполнителя. Характеристики полученного КМ приведены в таблице (образец №3).

Пример 3.

Образец КМ получают аналогично примеру 1, при этом для синтеза КМ берут 1,0 г ММТ, полимеризацию этилена проводят при давлении 6 атм и температуре 60°С. Получают КМ в виде дисперсного порошка, содержащий 99,3 мас. % СВМПЭ и 0,7 мас. % наполнителя. Характеристики полученного КМ приведены в таблице (образец №2).

Пример 4.

Образец КМ получают аналогично примеру 1, при этом для синтеза КМ берут 10,0 г ММТ, вакуумирование после обработки парами VCl4 и после выдержки под этиленом осуществляют при 120°С, полимеризацию этилена проводят при давлении 1,5 атм и температуре 40°С. Получают КМ в виде дисперсного порошка, содержащий 92,7 мас. % СВМПЭ и 8,3 мас. % наполнителя. Характеристики полученного КМ приведены в таблице (образец №5).

*) σрту - условный предел текучести при растяжении σрту

*) εрту - относительное удлинение при условном пределе текучести εрту

Среднюю молекулярную массу (Mw) полиэтиленовой матрицы композитов вычисляли по формуле: [η]=4.6×104 Мη0.73, где [η] - характеристическая вязкость раствора полимера в дл/г, измеренная в декалине при 135°С.

Показатели механических свойств материалов (модуль упругости при растяжении Ер, предел текучести при растяжении σрт, условный предел текучести при растяжении σрту, относительное удлинение при пределе текучести εрт, относительное удлинение при условном пределе текучести εрту, прочность при разрыве σрр и относительное удлинение при разрыве εpp) определяли на универсальной испытательной машине "Instron 3365" при комнатной температуре (21±1°С) в режиме одноосного растяжения образцов (тип 5, эквивалентная длина 50 мм) в соответствии с ГОСТ 11262 и ГОСТ 9550. Скорость деформации образцов при растяжении 0.02 мин-1 (скорость раздвижения зажимов испытательной машины 1 мм⋅мин-1 для определения модуля на начальном 1 этапе) и 1.0 мин-1 (скорость раздвижения зажимов испытательной машины 50 мм⋅мин-1 на 2 этапе). Образцы в форме двусторонних лопаток вырезали с помощью специального ножа из пластин толщиной ~ 1.0 мм, приготовленных в пресс-форме закрытого типа. Статистическую обработку результатов испытаний образцов проводили по ГОСТ 14359.

Износ при трении по шкурке определяли на приборе GT-7012-D в соответствии с ISO-4649 GB/T9867. Образцы цилиндрической формы диаметром 16 мм вырезали из прессованных пластин толщиной 6 мм. Испытания проводили на шкурке KK511X Р60 с размером абразивных частиц 250-397 мкм, прижимное усилие 5 Н, во время испытания образец вращался вокруг своей оси и смещался на свежую поверхность шкурки, длина пути составляла 40 м. Во избежание засаливания шкурки после каждого измерения шкурку чистили путем прохождения образца резины. За результат принимали среднее значение из трех испытаний образца.

Таким образом, предлагаемый нанокомпозит обладает высокими значениями деформационно-прочностных характеристик и высокой износостойкостью. Способ получения заявляемого нанокомпозита отличается высокой технологичностью благодаря осуществлению процесса синтеза в среде алифатического растворителя в режиме суспензионной полимеризации, обеспечивает высокие деформационно-прочностные характеристики и высокую износостойкость нанокомпозита и позволяет повысить молекулярную массу матричного СВМПЭ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиционный материал на основе сверхвысокомолекулярного полиэтилена (варианты) и способ его получения | 2019 |

|

RU2699219C1 |

| Полимерная композиция триботехнического назначения на основе сверхвысокомолекулярного полиэтилена и комплексного наполнителя | 2024 |

|

RU2827168C1 |

| ТЕПЛОПРОВОДЯЩИЙ ЭЛЕКТРОИЗОЛЯЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2600110C1 |

| НАНОКОМПОЗИЦИОННЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ДЕЗИНФИЦИРУЮЩЕЕ СРЕДСТВО НА ЕГО ОСНОВЕ | 2009 |

|

RU2424797C1 |

| Порошковый композиционный материал на основе сверхвысокомолекулярного полиэтилена для 3D-печати методом селективного лазерного спекания и способ его получения | 2024 |

|

RU2829044C1 |

| Теплопроводящий электроизоляционный композиционный материал | 2017 |

|

RU2643985C1 |

| Катализатор и способ получения сверхвысокомолекулярного полиэтилена с использованием этого катализатора | 2016 |

|

RU2627501C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСФОЛИИРОВАННОГО НАНОКОМПОЗИТА | 2010 |

|

RU2443728C2 |

| Порошковый композиционный материал на основе сверхвысокомолекулярного полиэтилена для 3D-печати методом селективного лазерного спекания (варианты) и способ его получения (варианты) | 2023 |

|

RU2817083C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА | 2011 |

|

RU2471552C1 |

Изобретение относится к нанокомпозитам на основе полиэтилена и слоистых силикатов. Нанокомпозит получен путем обработки предварительно дегидратированного монтмориллонита (ММТ) компонентами катализатора, состоящего из соединения переходного металла VCl4 и алюминийорганического соединения Al(i-Bu)3, с последующей полимеризацией этилена на нанесенном катализаторе. Причем полимеризацию in sity проводят на частицах ММТ среднего размера 8 мкм и с межплоскостным расстоянием в частицах 2,46 нм. Сверхвысокомолекулярный полиэтилен в полученном нанокомпозите имеет молекулярную массу не менее 1,5⋅106. При этом нанокомпозит содержит наночастицы монтмориллонита в количестве от 0,7 мас.% до 8,3 мас.% и имеет модуль упругости при растяжении (Ер) не менее 810 МПа, прочность при растяжении (σpp) не менее 35,5 МПа, относительное удлинение при разрыве (εpp) 260-370% и износ по шкурке не более 35,1 мм3. Нанокомпозит обладает высокими значениями деформационно-прочностных характеристик и высокой износостойкостью. 2 н. и 4 з.п. ф-лы, 1 ил., 1 табл., 5 пр.

1. Нанокомпозит на основе сверхвысокомолекулярного полиэтилена и органомодифицированного слоистого силиката монтмориллонита, полученный методом полимеризации in situ на частицах монтмориллонита среднего размера 8 мкм с межплоскостным расстоянием в частицах 2,46 нм, отличающийся тем, что он содержит наночастицы монтмориллонита в количестве не менее 0,7 мас. % и не более 8,3 мас. % и имеет следующие характеристики: модуль упругости при растяжении (Ер) по меньшей мере 810 МПа, прочность при растяжении (σрр) не менее 35,5 МПа, относительное удлинение при разрыве (εpp) 260-370%, износ по шкурке не более 35,1 мм3.

2. Нанокомпозит по п. 1, отличающийся тем, что максимальное значение модуля упругости при растяжении (Ер) достигает 1150 МПа.

3. Нанокомпозит по п. 1, отличающийся тем, что сверхвысокомолекулярный полиэтилен имеет молекулярную массу не менее 1,5⋅106.

4. Способ получения нанокомпозита по п. 1 на основе сверхвысокомолекулярного полиэтилена и органомодифицированного слоистого силиката монтмориллонита (ММТ), включающий обработку предварительно дегидратированного ММТ компонентами катализатора, состоящего из соединения переходного металла VCl4 и алюминийорганического соединения Al(i-Bu)3, и последующую полимеризацию этилена на нанесенном катализаторе, отличающийся тем, что дегидратирование ММТ проводят путем вакуумирования при 105±5°C в течение 1 часа, после охлаждения до комнатной температуры ММТ обрабатывают при перемешивании парами VCl4 в течение 10 минут и затем вакуумируют при температуре 80-120°C в течение 1,5 часов, снова охлаждают до комнатной температуры, заполняют сосуд с ММТ этиленом и выдерживают в течение 3-14 часов, удаляют этилен, вакуумируют в течение 1 часа при 80-120°C, охлаждают до комнатной температуры, заполняют сосуд с ММТ аргоном и далее ММТ с нанесенным соединением переходного металла переносят в металлический реактор, заполненный аргоном, добавляют раствор Al(i-Bu)3 в гептане или нефрасе, затем этилен до давления 1,5-6 атм, повышают температуру в реакторе до 40-60°C и проводят полимеризацию этилена при постоянных температуре и давлении.

5. Способ по п. 4, отличающийся тем, что полимеризацию этилена проводят при интенсивном перемешивании.

6. Способ по п. 4, отличающийся тем, что сверхвысокомолекулярный полиэтилен в получаемом нанокомпозите имеет молекулярную массу не менее 1,5⋅106.

| НОВОКШОНОВА Л.А | |||

| И ДР | |||

| Нанокомпозиционные Материалы на основе полиэтилена и слоистых силикатов: синтез, структура, свойства | |||

| //Российские нанотехнологии, 2008 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| БРЕВНОВ П.Н | |||

| И ДР | |||

| Каталитическая активация слоистых силикатов для синтеза нанокомпозиционных материалов на основе сверхвысокомолекулярного полиэтилена.// Кинетика и катализ, 2016 | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| С | |||

| Н | |||

| ЧВАЛУН И ДР | |||

| Полимер-силикатные нанокомпозиты: физико-химические аспекты синтеза полимеризацией in situ | |||

| Рос | |||

| хим | |||

| ж | |||

| (Ж | |||

| Рос | |||

| хим | |||

| об-ва им | |||

| Д.И | |||

| Менделеева), 2008, Т.LII, N 5, с.52-57 | |||

| ТЕПЛОПРОВОДЯЩИЙ ЭЛЕКТРОИЗОЛЯЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2600110C1 |

| WO 2010079173 A1, 15.07.2010. | |||

Авторы

Даты

2018-10-31—Публикация

2017-12-29—Подача