Изобретение относится к неразрушающей измерительной технике, а именно к оптическим способам измерения и контроля дефектности, механических напряжений и сопутствующих параметров в пленках и структурах на их основе.

Основная область применения изобретения - это межоперационный контроль механических напряжений и структурной дефектности (локальных всплесков внутренних механических напряжений), а также сопутствующих параметров - топографического рельефа (локальных радиусов кривизны поверхности) - в функциональных слоях (пленках) и структурах на их основе, формируемых в производстве микроэлектронных приборов. Следует отметить, что в связи с интенсивным развитием мембранных технологий микроэлектроники, разработка таких неразрушающих способов контроля является актуальной и практически важной задачей.

Известен способ определения механических напряжений в пленках по формуле Стоуни на основе измеренных данных о радиусе кривизны поверхности пластины с пленкой, полученных, например, методом оптической профилометрии [1, 2]:

где σ - величина механических напряжений в пленке, dƒ - толщина пленки, ds - толщина подложки, ν - коэффициент Пуссона подложки, Es - модуль Юнга подложки, R - эффективный радиус кривизны подложки с пленкой. R=(R1⋅R2)/(R1-R2), где R1 - радиус кривизны подложки до нанесения на нее пленки, R2 - радиус кривизны подложки после нанесения на нее пленки. В большинстве практических случаев R1>>R2 и R≈R2.

Недостатками данного способа являются: необходимость регулярного применения оборудования для определения топографии поверхности, ограниченная возможность и значительная длительность получения карты распределения механических напряжений по поверхности пластины. Это делает неприменимым использование указанного способа в качестве способа межоперационного контроля в производстве микроэлектронных приборов.

Известен способ контроля дефектности диэлектрических пленок, вызванной механическими напряжениями, который включает эллипсометрические измерения их показателя преломления [3]. В этом способе о дефектности в пленке, вызванной механическими напряжениями, судят по изменению ее показателя преломления, определяемого до и после деформации пластины с пленкой путем осесимметричного изгиба посредством кольцевого пуансона с микрометрическим перемещением.

Недостатками данного способа являются: необходимость осуществления искусственной деформации пластин на специальном стенде, а также проведение эллипсометрических измерений дважды. Это делает нежелательным применение указанного способа для оперативного межоперационного контроля в связи с наличием высокого риска повреждения рабочих структур при осуществлении искусственной деформации.

Наиболее близким техническим решением к предлагаемому изобретению (прототипом) является способ контроля дефектности пленок кремния на диэлектрических подложках, включающий эллипсометрические измерения показателя преломления пленок [4]. При этом измерения показателя преломления выполняют при различных положениях подложки, устанавливаемых путем ее вращения на столике вокруг нормали к поверхности на определенные углы поворота, связанные с кристаллической ориентацией подложки. Далее по измеренным значениям показателя преломления определяют коэффициент его анизотропии:

где nmax и nmin - максимальное и минимальное значение показателя преломления пленки при вращении подложки. С помощью калибровки посредством рентгеновского дифрактометра в пленках кремния определяют максимальные значения механических напряжений и концентрации дефектов, которые приводят к разрушению структуры. Эти значения сравнивают с максимальным значением коэффициента анизотропии Amax. Определяют максимальное значение коэффициента анизотропии Amax=0,17 (значение отбраковки), выше которого пленки считают негодными и отбраковывают из-за высоких уровней механических напряжений и дефектности. Годными считают структуры с пленками, для которых А<Amax.

Недостатками прототипа являются: необходимость проведения многократных измерений показателя преломления исследуемой структуры, что увеличивает время измерений; неприменимость на эллипсометрах без вращающегося столика; а также длительность и сложность процедуры предварительной калибровки значений механических напряжений и дефектности посредством дорогостоящего рентгеновского дифрактометра.

Указанные недостатки не позволяют использовать прототип для оперативного межоперационного контроля механических напряжений и дефектности в функциональных слоях и структурах, формируемых в производстве микроэлектронных приборов.

Задача настоящего изобретения - значительно уменьшить время, сложность и стоимость контроля дефектности и механических напряжений в функциональных слоях и структурах до уровня, приемлемого для межоперационного контроля, а также расширить номенклатуру измеряемых сопутствующих параметров за счет определения топографического рельефа (локальных радиусов кривизны поверхности) исследуемых структур.

Суть настоящего изобретения заключается в том, что в предлагаемом способе эллипсометрического контроля топографического рельефа, механических напряжений и дефектности пленок на подложках, включающем эллипсометрические измерения показателя преломления на локальных участках пленки по поверхности подложки, на каждом участке пленки проводят однократное определение толщины dƒ и показателей преломления исследуемой пленки, одновременно двух лучей обыкновенного no и необыкновенного ne, по которым рассчитывают значения величины двойного лучепреломления Δn:

карту механических напряжений σ и вызванных ими дефектов в пленке по поверхности подложки определяют по закону фотоупругости [5, 6]:

где k - упругооптическая постоянная, значения которой для исследуемой пленки предварительно калибруют по формуле:

с использованием величины σ, определенной по формуле Стоуни;

а топографический рельеф - локальные радиусы кривизны поверхности - определяют по величине двойного лучепреломления Δn и толщине слоя dƒ с использованием вышеприведенных соотношений.

Новым, не обнаруженным при анализе патентной и научно-технической литературы, в заявляемом способе является то, что на локальных участках пленки по поверхности подложки посредством автоматического пошагового перемещения столика эллипсометра проводят однократное определение толщины dƒ и показателей преломления исследуемой пленки, одновременно двух лучей обыкновенного no и необыкновенного ne, по которым рассчитывают значения величины двойного лучепреломления Δn. Данная процедура производится в процессе межоперационного контроля толщины пленок и не требует дополнительных затрат времени и манипуляций с исследуемой структурой. Также новым является возможность контроля топографического рельефа посредством эллипсометрии.

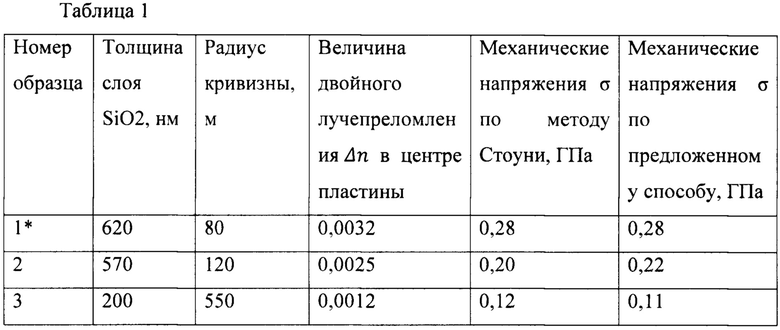

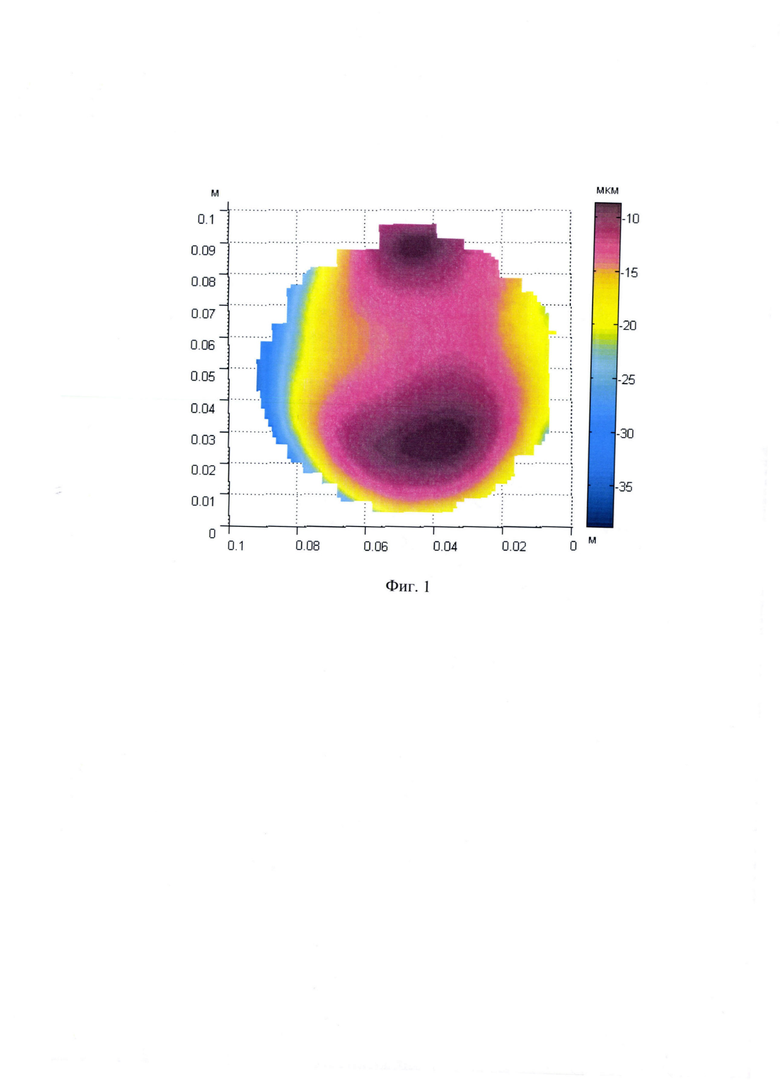

Оценка сопоставимости топографии поверхности и двойного лучепреломления показана на примере структуры со слоем SiO2 толщиной 450 нм, сформированном на кремниевой подложке. Топография поверхности анализировалась посредством оптического профилометра Veeco Wyko NT 9300, представлена на Фиг. 1. Толщина слоев и оптические характеристики определялись на спектральном эллипсометре Horiba Auto SE, распределение разницы показателей преломления Δn представлено на Фиг. 2 (а - численные значения, б - цветовое отображение). Можно видеть наличие двух локальных возвышенностей на пластине, расположение которых совпадает на Фиг. 1 (показаны темно-красным цветом) и Фиг. 2 (показаны синим цветом). Данные распределения можно использовать для последующего расчета и анализа распределения механических напряжений, локальных радиусов кривизны и оценки дефектности пленок.

Способ включает в себя следующие действия:

1) эллипсометрические измерения для определения одновременно толщины пленки dƒ и величины двойного лучепреломления Δn=(no-ne);

2) однократное определение величины упрогооптической постоянной k, характеризующей материал исследуемой пленки;

3) расчет механических напряжений исходя из величины двойного лучепреломления Δn и упрогооптической постоянной k;

4) анализ и построение контрольных карт распределения следующих параметров по поверхности пластины: двойного лучепреломления, механических напряжений, дефектности пленки, локальных радиусов кривизны поверхности.

Мощное программное обеспечение современных спектральных эллипсометров позволяет с использованием выражения (1), (4) оперативно строить контрольные карты распределения механических напряжений, толщины, локальных радиусов кривизны (топологического рельефа) и плотности дефектности в пленках по всей площади исследуемой пластины. Таким образом, предложенный способ может быть эффективно использован в качестве наглядного и многофункционального межоперационного контроля параметров пленок в процессе производства микроэлектронных приборов.

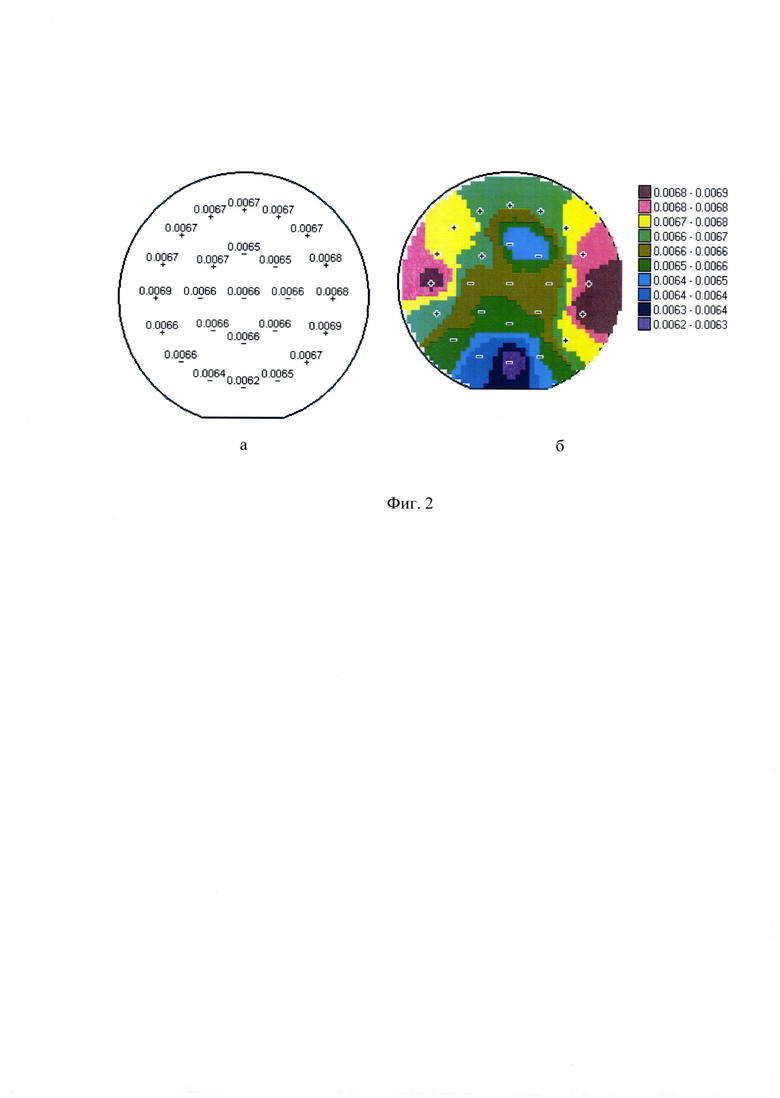

Реализация предложенного способа с целью оценки величины механических напряжений σ показана на примере пластин со слоем SiO2, сформированным на установке Novellus в процессе плазмоактивированного химического осаждения из газовой фазы (PECVD осаждение) на кремниевых подложках толщиной 675 мкм и диаметром 150 мм. Толщина слоев, радиус кривизны и среднее значение разницы показателей преломления Δn представлены в Таблице 1.

Данные по образцу №1 использовались для вычисления упругооптической постоянной k для данного слоя SiO2, полученного методом PECVD осаждения. Расчет механических напряжений σ по формуле (1) производился с учетом того, что E/(1-ν)=1,81⋅1011 Па. Коэффициент k составил 0,0114 [1/ГПа].

Используя определенное значение упругооптической постоянной k и измеренные величины двойного лучепреломления Δn, были рассчитаны значения механических напряжений σ (6 столбец Таблицы 1), которые соответствуют данным, полученным по формуле Стоуни (5 столбец Таблицы 1).

Источники информации

1. Stoney G.G. The Tension of Metallic Films Deposited by Electrolysis // Proceedings of the Royal Society of London. Series A., 1909. - Vol. 82, Is. 553. - C. 172-175.

2. Дюжев H.A., Дедкова A.A., Гусев Е.Э., Новак А.В. Методика измерения механических напряжений в тонких пленках на пластине с помощью оптического профилометра // Известия высших учебных заведений. Электроника. - 2016. - Т. 21, №4. - С. 367-372.

3. Патент РФ 2167470.

4. Патент РФ 2256256 - Прототип.

5. Савельев И.В. Курс общей физики, том III. Оптика, атомная физика, физика атомного ядра и элементарных частиц. - М.: Наука, 1978. - 528 с.

6. Матяш И.Е., Минайлова И.А., Сердег Б.К., Хируненко Л.И. Остаточные напряжения в кремнии и их эволюция при температурной обработке и облучении // Физика и техника полупроводников. - 2017. - Т. 51, №. 9. - С. 1155-1159. - DOI: 10.21883/FTP.2017.09.44876.8527.

Способ может использоваться при межоперационном контроле механических напряжений и дефектов в функциональных слоях. Способ включает эллипсометрические измерения показателя преломления на локальных участках пленки, однократное определение на каждом участке пленки толщины dƒ и показателей преломления для обыкновенного no и необыкновенного ne лучей, по которым рассчитывают значения величины двойного лучепреломления Δn: Δn=(no-ne). Карту механических напряжений σ и вызванных ими дефектов определяют по закону фотоупругости: σ=Δn/k, где k - упругооптическая постоянная, определяемая по формуле: k=Δn/σ, с использованием величины σ, определенной по формуле Стоуни:  где ds, ν и Es - соответственно толщина, коэффициент Пуассона и модуль Юнга подложки, R - эффективный радиус кривизны подложки с пленкой. Топографический рельеф - локальные радиусы кривизны поверхности - определяют по величине двойного лучепреломления Δn и толщине слоя dƒ. Технический результат - уменьшение времени и сложности контроля дефектности и механических напряжений и расширение номенклатуры измеряемых параметров. 1 табл., 2 ил.

где ds, ν и Es - соответственно толщина, коэффициент Пуассона и модуль Юнга подложки, R - эффективный радиус кривизны подложки с пленкой. Топографический рельеф - локальные радиусы кривизны поверхности - определяют по величине двойного лучепреломления Δn и толщине слоя dƒ. Технический результат - уменьшение времени и сложности контроля дефектности и механических напряжений и расширение номенклатуры измеряемых параметров. 1 табл., 2 ил.

Способ эллипсометрического контроля топографического рельефа, механических напряжений и дефектности пленок на подложках, включающий эллипсометрические измерения показателя преломления на локальных участках пленки по поверхности подложки, отличающийся тем, что на каждом участке пленки проводят однократное определение толщины dƒ и показателей преломления исследуемой пленки, одновременно двух лучей обыкновенного no и необыкновенного ne, по которым рассчитывают значения величины двойного лучепреломления Δn:

Δn=(no-ne),

карту механических напряжений σ и вызванных ими дефектов в пленке по поверхности подложки определяют по закону фотоупругости:

σ=Δn/k,

где k - упругооптическая постоянная, значения которой для исследуемой пленки предварительно калибруют по формуле:

k=Δn/σ,

с использованием величины σ, определенной по формуле Стоуни:

где ds, ν и Es - соответственно толщина, коэффициент Пуассона и модуль Юнга подложки, R - эффективный радиус кривизны подложки с пленкой;

а топографический рельеф - локальные радиусы кривизны поверхности - определяют по величине двойного лучепреломления Δn и толщине слоя dƒ с использованием вышеприведенных соотношений.

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ПЛЕНОК КРЕМНИЯ НА ДИЭЛЕКТРИЧЕСКИХ ПОДЛОЖКАХ | 2004 |

|

RU2256256C1 |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ДИЭЛЕКТРИЧЕСКИХ ПЛЕНОК | 1999 |

|

RU2167470C2 |

| US 5979244 A1, 09.11.1999 | |||

| WO 2000012961 A1, 09.03.2000. | |||

Авторы

Даты

2021-03-16—Публикация

2020-06-25—Подача