Изобретение относится к неразрушающим способам контроля структурных дефектов диэлектрических пленок и может быть использовано в технологии микроэлектроники для оценки качества слоев диоксида кремния, выращенных на кремниевых подложках.

Известен метод определения пористости диэлектрических пленок путем электролитического осаждения меди на поверхность структуры кремний-диоксид кремния при растворении в электролите медной пластины анода. При электролизе ионы меди осаждаются (декодируют) на те места на поверхности структуры, где в диэлектрике есть поры [1]

Недостаток этого способа в том, что он, как и способ диффузионного легирования, является разрушающим, т.е. после измерений пористости структуру нельзя использовать на дальнейших технологических операциях.

Известен способ электрографического контроля пористости диэлектрических пленок путем получения изображения на фотобумаге картины распределения пор при пропускании через систему кремний-диэлектрик смоченная в водном растворе гидрохинона фотобумага электрического тока [2]

Этот способ является неразрушающим, однако с его помощью можно обнаружить лишь сквозные поры в диэлектрике.

Наиболее близким техническим решением к заявляемому является способ контроля дефектности диэлектрических пленок путем эллипсометрических измерений показателя преломления, по величине которого можно судить о плотности материала пленки, т.е. и наличии в ней макро- и микропор [3] Метод эллипсометрических измерений оптических констант обладает следующими преимуществами: является неразрушающим способом оценки степени дефектности, дает возможность контролировать не только сквозную пористость, но и поры, локализованные в объеме пленки и не выходящие на ее поверхность.

Недостаток известного способа низкая чувствительность обычных эллипсометрических измерений к пористости пленок, особенно пленок, находящихся в упруго напряженном состоянии из-за различия механических свойств и коэффициентов термического расширения пленки и подложки. Наличие упругих напряжений приводит к деформации формы пор, а в случае микропор может вызвать их частичное сплющивание до размеров (в направлении, нормальном к поверхности структуры), меньших длины волны используемого излучения, т.е. к снижению чувствительности метода к таким порам. Подобная экранировка дефектности упругими напряжениями наиболее характерна для структур кремний-диоксид кремния наиболее распространенных композиций в современной микроэлектронике.

Технический результат изобретения повышение чувствительности эллипсометрического контроля дефектности диэлектрических пленок за счет уменьшения деформации пленок диоксида кремния при измерениях.

Результат достигается тем, что по способу контроля дефектности пленок диоксида кремния на кремниевых подложках путем эллипсометрических измерений показателя преломления пленок показатель преломления измеряют при нормальных условиях, а затем после нагрева структуры до 350-400 К и выдержке при этой температуре в течение 30-40 мин. О качестве пленки судят по изменению показателя преломления.

Положительный эффект при реализации заявляемого способа достигается благодаря тому, что повышение температуры во время измерений показателя преломления снижает амплитуду механических напряжений в пленке и способствует восстановлению формы пор, т.е. приводит к увеличению количества дефектов, регистрируемых на эллипсометре по показателю преломления. Это и означает увеличение чувствительности способа контроля.

Способ осуществляют следующим образом. По стандартной методике определения оптических постоянных по измеренным эллипсометрическим параметрам находят показатель преломления пленки диоксида кремния исследуемой структуры сначала при комнатной температуре, а затем при нагреве до температуры из интервала 350-400 К и выдержке в течение 30-40 мин. Нагрев осуществляют контактным или бесконтактным методом. Температуру контролируют термопарой. По измеренным эллипсометрическим параметрам при 300 К и температуре из интервала 350-400 К определяют нестабильность показателя преломления пленки. Если для указанных температур он остается постоянным, то пленка считается бездефектной и структура передается на следующую технологическую операцию.

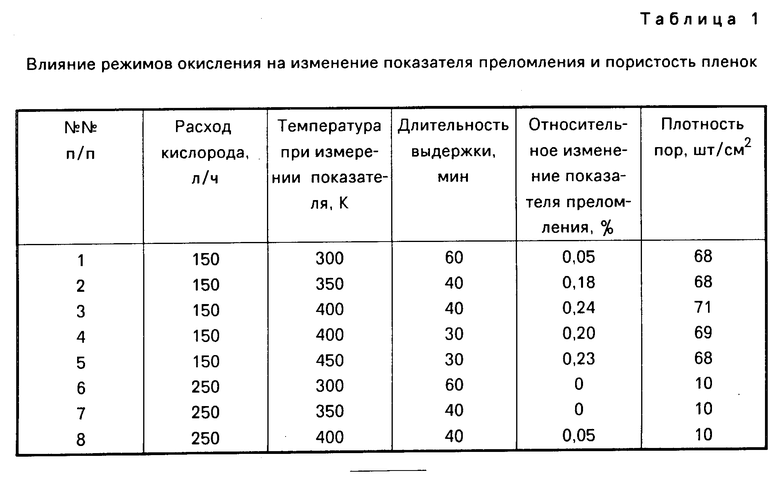

П р и м е р 1. Пластины кремния марки КДБ-12 окисляли в установке СДОМ-125/3 в режимах формирования подзатворного диэлектрика для МОП-структур. Толщина пленки диоксида кремния в среднем по партии составляла 48 ± 2 нм. С помощью заявляемого способа исследовали влияние расхода кислорода при окислении на качество получаемых пленок. Пористость дополнительно контролировали электрохимическим пузырьковым методом. Результаты измерений приведены в табл.1.

Как видно из табл.1, данные о дефектности, получаемые известным методом и заявляемым способом, хорошо коррелируют между собой, т.е. чем выше пористость пленок диоксида, тем больше изменяется их показатель преломления при нагреве. Кроме того, предоставленные в табл.1 результаты указывают на то, что оптимальными режимами контроля дефектности по заявляемому способу являются нагрев до 350-400 К и выдержка в течение 30-40 мин. Вне этих пределов изменения показателя преломления либо незначительны, либо практически стабилизируются. Из сопоставления данных табл.1 следует, что минимальная дефектность у пленок, полученных при расходе кислорода 250 л/ч.

Сравнение величины показателей преломления, измеренных при комнатной температуре (поз. 1, 6, 11 в табл.1) пленок, получаемых в разных режимах, не выявило различий в пределах точности измерений. Для всех трех групп исследуемых структур при комнатной температуре показатель преломления диоксида кремния составлял 1,4618 ± 0,0005. Различия в пористости пленок были обнаружены только при нагреве структур. Таким образом, заявляемый способ обеспечивает повышение чувствительности неразрушающего эллипсометрического контроля дефектности пленок.

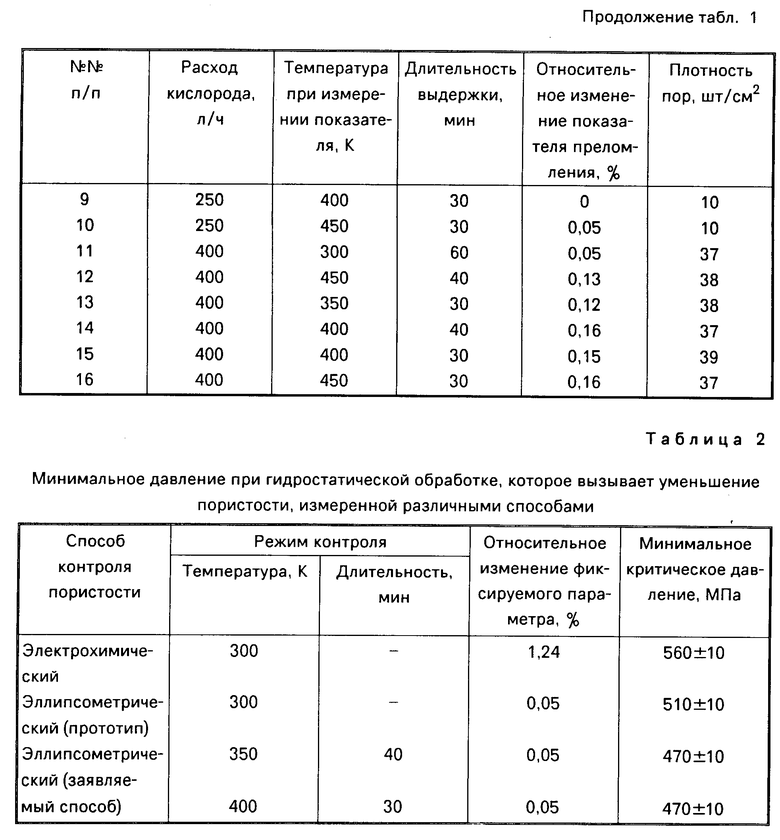

П р и м е р 2. На структурах кремний-диоксид кремния, полученных окислением во влажном кислороде при температуре 1420 К, определяли величину минимального гидростатического давления, при котором начинается процесс растворения пор в диэлектрике толщиной 1 мкм. Обработку структур гидростатическим давлением проводили на установке УОДКМП-1000 в 50%-ной смеси деионизованной воды с изопропиловым спиртом. Изменяли величину давления в рабочей камере при постоянной длительности нагружения 30 мин.

Степень дефектности и ее изменение после гидростатического обжатия регистрировали электрохимическим методом: по показателю преломления, измеренному при комнатной температуре (т.е. по способу-прототипу), по заявляемому способу. Результаты определения минимального критического давления, после обработки которым в пленках начинает уменьшаться пористость, представлены в табл.2.

Как видно из табл.2, заявляемый способ позволяет зафиксировать изменение пористости при меньших внешних давлениях, чем известные методы, т.е. он оказывается более чувствительным по сравнению как с прототипом, так и с аналогом. Это позволяет использовать его в качестве эффективного способа межоперационного контроля дефектности диэлектрических пленок в технологии отработки режимов окисления и разбраковки структур.

Использование: в микроэлектронике. Сущность изобретения: показатель преломления измеряют при нормальных условиях. Дополнительно измеряют показатель преломления при нагреве структуры до температуры 350 - 400 К и выдержке при этой температуре в течение 30 - 40 мин. Бездефектной считают пленку, у которой показатель преломления не изменяется. 2 табл.

СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ПЛЕНОК ДИОКСИДА КРЕМНИЯ НА КРЕМНИЕВЫХ ПОДЛОЖКАХ, включающий измерение показателя преломления пленки при нормальных условиях путем эллипсометрических измерений, отличающийся тем, что дополнительно измеряют показатель преломления пленки после нагрева структуры до 350 400 К и выдержки при этой температуре в течение 30 40 мин, а о качестве пленки судят по изменению показателя преломления.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Концевой Ю.А | |||

| и др.Методы контроля технологии производства полупроводниковых приборов | |||

| М.: Энергия, 1973, с.88-90. | |||

Авторы

Даты

1995-04-20—Публикация

1991-12-10—Подача