Предлагаемое изобретение относится к электронной технике, а именно к неразрушающим способам диагностики структурного совершенства полупроводниковых пленок кремния, выращенных на диэлектрических подложках, и может использоваться в технологии микроэлектроники для контроля качества приборных кремниевых слоев в композициях типа "кремний на диэлектрике", например в радиационно-стойких структурах "кремний на сапфире".

Характерной особенностью таких структур является высокий уровень остаточных механических напряжений и кристаллографических дефектов (дислокаций, дефектов упаковки и т.п.) в кремниевом приборном слое, возникающих вследствие различий кристаллического строения и коэффициентов термического расширения пленки и подложки. Наличие дефектности и механических напряжений в пленках кремния ухудшает электрофизические и функциональные параметры формируемых на них дискретных приборов и интегральных схем и существенно снижает процент выхода годных изделий. Поэтому в технологии весьма важен контроль дефектности исходных кремниевых слоев до начала изготовления в них активных областей приборов. Причем контроль должен осуществляться неразрушающими методами, обеспечивающими возврат структур после диагностики в технологической процесс.

Известен способ контроля дефектности пленок кремния на диэлектрических подложках путем регистрации дифракционной картины рентгеновских лучей, отраженных от пленки, и определения полуширины дифракционных пиков, по величине которой оценивается степень структурного совершенства кремниевых слоев [1]. Этот метод является неразрушающим и достаточно чувствительным к наличию дефектов и упругих напряжений в пленках.

Недостаток известного способа [1] в том, что при контроле пленок толщиной менее 1 мкм вследствие искажений дифракционных кривых отражениями от подложки увеличивается погрешность в определении полуширины пиков, а следовательно, снижается мера адекватности результатов рентгеновской диагностики реальной картине распределения дефектов и упругих напряжений в исследуемом слое. Кроме того, при рентгеновском анализе, особенно тонких слоев, т.е. при малых углах дифракции, получаемая информация усреднена по большим площадям поверхности пленок, т.е. способ [1] но позволяет проводить локальный контроль дефектности приборных слоев.

Известен способ контроля дефектности пленок путем эллипсометрических измерений показателя преломления материала пленок для данной длины волны электромагнитных лучей, по величине которого судят о плотности исследуемого слоя, которая зависит от концентрации дефектов, в частности, от степени пористости [2]. Этот способ также является неразрушающим и при использовании лазерного излучения с малой угловой расходимостью зондирующего луча позволяет осуществлять локальный контроль дефектности пленок по их поверхности.

Недостаток известного способа в том, что при обычных эллипсометрических измерениях дефектность пленок слабо влияет на их показатель преломления, т. е. способ [2] имеет низкую чувствительность к структурному совершенству диагностируемых слоев.

Наиболее близким техническим решением к заявляемому является способ контроля дефектности пленок, включающий эллипсометрические измерения показателя преломления пленки при комнатной и повышенной до 350-400 К температуре с выдержкой при повышенной температуре в течение 30-40 мин [3]. О качестве пленок судят по изменению показателя преломления, при нагреве и охлаждении структур относительно его значений, зафиксированных при нормальных условиях. Способ [3] является неразрушающим и локальным, но, в отличие от способа [2], обладает большей чувствительностью к дефектам типа макро- и микропор в диэлектрических пленках на полупроводниковых подложках. Однако по отношению к другим типам дефектов, например, характерных для кремниевых пленок на диэлектрических подложках - дефектов упаковки, дислокации, включений второй фазы и т. п. , способ [3] имеет такую же низкую чувствительность, как и традиционный эллипсометрический способ [2]. Причины этого - слабые изменения показателя преломления материала пленки вблизи дефектов, обусловленные компенсацией (экранированием) собственных полей упругих напряжений дефектов окружающими их атмосферами из примесных атомов, вакансий и собственных междоузельных атомов кремния. В результате такого экранирования значения показателя преломления вблизи и вдали от дефектов сравниваются, а последующий нагрев до невысоких температур (400 К) не обеспечивает рассасывание примесных атмосфер, т.е. не может увеличить градиент показателя преломления до величины, которая может быть зарегистрирована эллипсометрически с мининимальной погрешностью измерений. Нагрев до более высоких температур, при которых становится возможным диффузионное рассасывание примесных атмосфер, повышает вероятность возникновения новых и перестройку исходных дефектов, что служит дополнительным источником погрешностей при оценке структурного совершенства пленок. Таким образом, основным недостатком способа [3] является низкая чувствительность к дефектам в кремниевых пленках и диэлектрических подложках.

Технический результат заявляемого способа - повышение чувствительности эллипсометрического контроля дефектности пленок на диэлектрических подложках.

Технический результат достигается тем, что в способе контроля дефектности пленок кремния на диэлектрических подложках, включающем эллипсометрические измерения показателя преломления пленок, по характеру изменений которого при нагреве структур от комнатной температуры до 350-400 К судят о качестве пленок, перед измерениями показателя преломления структуры в течение 1-5 мин обрабатывают ультразвуком с частотой 20-40 кГц в химически неактивной жидкости.

Новым, не обнаруженным при анализе научно-технической и патентной литературы в заявленном способе является то, что перед измерениями показателя преломления структуры в течение 1-5 мин обрабатывают ультразвуком с частотой 20-40 кГц в химически неактивной жидкости.

Технический результат в заявляемом способе достигается благодаря тому, что обработка структур до эллипсометрических измерений в химически неактивной жидкости ультразвуком с частотой 20-40 кГц в течение 1-5 мин приводит к рассеиванию примесных атмосфер вокруг дефектов в кремниевой пленке, вследствие чего увеличивается амплитуда неоднородности распределения полей других напряжений в пленке, обуславливающая возрастание градиента показателя преломления по поверхности пленки, который фиксируется при нагреве (охлаждении) структуры от комнатной температуры до температур 350-100 К. Чем больше величина изменений (т.е., отрицательного или положительного приращения) показателя преломления в данной области поверхности исследуемой пленки по сравнению со значениями показателя преломления в этой же области, зафиксированными при комнатной температуре, тем выше концентрация структурных дефектов в этой области по отношению к областям, в которых показатель преломления при нагреве (охлаждении) остается постоянным или изменяется с меньшей амплитудой. Путем сканирования зондирующего лазерного луча по поверхности структуры или ее пошаговому перемещению в плоскости измерений на эллипсометре можно топографировать участки с повышенной дефектностью пленки, т.е. выделить области, потенциально опасные для изготовления на них приборов с требуемыми электрофизическими и функциональными параметрами.

Использование в заявляемом способе ультразвука с частотой 20-40 кГц обеспечивает оптимальный и достаточно низкий уровень давления в кавитирующей химически неактивной жидкости, который не приводит к образованию новых и перестройке исходных дефектов в пленке. С повышением частоты увеличивается порог кавитации и соответственно повышается давление и температура обрабатываемых структур, что повышает вероятность неконтролируемого изменения дефектности кремниевых пленок. При частотах менее 20 кГц амплитуда давления в упругих волнах, возникающих в структурах под действием ультразвука, оказывается недостаточной для активации процессов диффузионно-дрейфового рассасывания примесных атмосфер вокруг дефектов. Важно также, что использование ультразвука частотного диапазона 20-40 кГц позволяет реализовать способ на серийных установках для ультразвуковой очистки поверхности полупроводниковых кристаллов и структур, применяемых в технологии микроэлектроники.

Заявляемый способ осуществляют следующим образом. Перед началом эллипсометрических измерений структуру "кремний на диэлектрике" помещают в ультразвуковую ванну, заполненную химически неактивной жидкостью, например деионизованной водой, изопропиловым спиртом и т.п. и подвергают обработке ультразвуком в течение 1-5 мин. После обработки ультразвуком из интервала 20-40 кГц на эллипсометре измеряют показатель преломления пленок кремния сначала при комнатной температуре, а затем в процессе нагрева структуры до температуры из интервала 350-400 К с временной выдержкой при каждой температуре, достаточной для выполнения процедуры измерения. Для дополнительного контроля получаемых данных можно регистрировать изменения показателя преломления и в ходе последующего охлаждения структуры от максимальной до комнатной температуры нагрев структуры осуществляют либо контактным, либо бесконтактным методами, а температуру исследуемой поверхности пленки контролируют стандартной термопарой. Нестабильность измеряемого показателя преломления для данной области пленки при нагреве (охлаждении) структуры свидетельствует о наличии в этой области структурных дефектов, а о степени дефектности судят по амплитуде приращения показателя преломления, сравнивая их значения, измеренные для различных областей поверхности при топографировании ее различных участков. Области пленки, в которых показатель преломления остается постоянным при нагреве, не содержат структурных дефектов и на них могут формироваться активные области приборов. Как показали эксперименты для выявления областей без структурных нарушений и содержащих дефекты в кремниевых пленках, выращенных на сапфировых подложках, структуры достаточно обработать ультразвуком в течение 1-5 мин. При временах менее 1 мин не все дефекты в пленках успевают освободиться от примесных атмосфер и поэтому изменения показателя преломления при нагреве структур оказываются слабыми. При длительностях обработки более 5 мин для данного типа структур значения показателя преломления при нагреве стабилизируются, причем тем раньше, чем плотность дефектов в пленке, и дальнейшее увеличение времени воздействия ультразвука оказывается не эффективным.

Пример практической реализации данного способа.

Исследовались структуры "кремний на изоляторе", выращенные по хлоридной технологии: пленки кремния толщиной 0,6 мкм с ориентацией [001] на подложках сапфира толщиной 350 мкм с ориентацией [012]. Контроль дефектности пленок проводили эллипсометрическим методом по способу - прототипу [3], заявляемому способу и рентгенодифракционным методом на дифрактомере ДРОН-4М по методике [1] . Нагрев структур на предметном столе автоматизированного цифрового эллипсометра ЛЭФ-601 осуществляли кинолампой мощностью 100 Вт, температуру контролировали термопарой медь-константан с точностью не хуже ±1oC. Обработку структур ультразвуком проводили в изопропиловом спирте на установках УЗМУ-1 (частота колебаний 40 кГц) и УЗУ-0,25 (частота 20 кГц) при комнатной температуре в диапазоне интенсивности воздействия 0,5-5 Вт/см2.

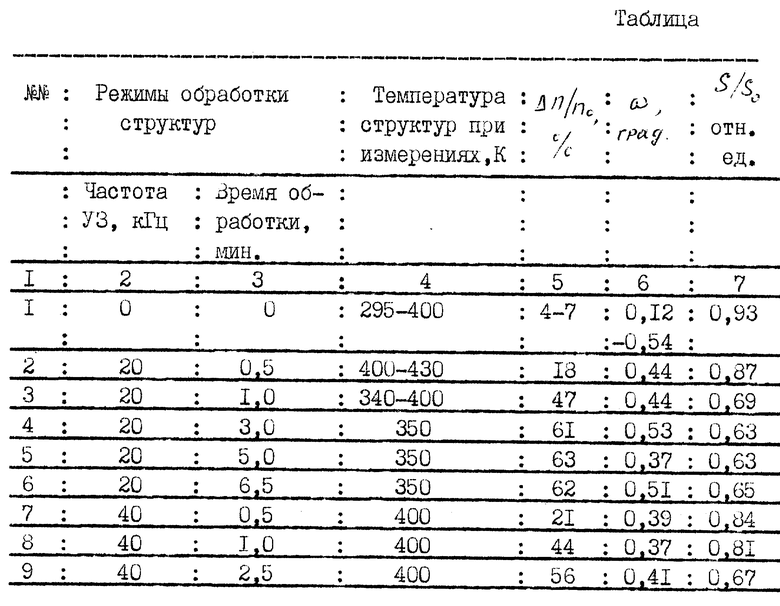

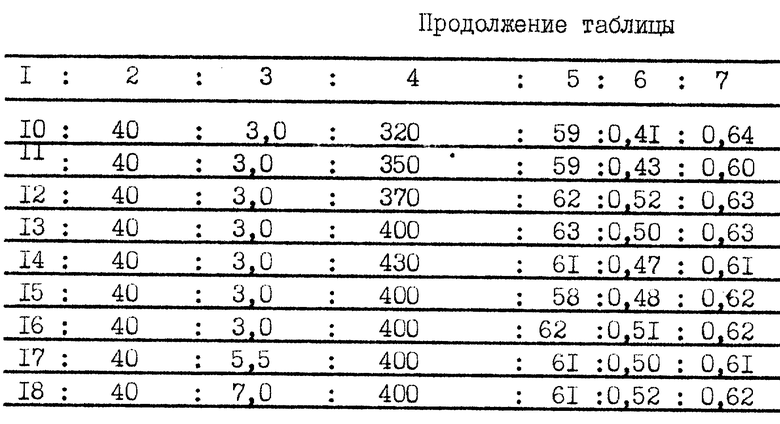

При оценке степени дефектности пленок кремния использовали два критерия. Первый - это соответствие величины изменения показателя преломления при нагревании структур на эллипсометре в данной области измерений значениям полуширины дифракционных пиков [004] от пленки кремния, а второй - отношение сумарной площади областей на поверхности пленок, в которых показатель преломления при нагревании оставался постоянным в пределах точности измерений ± 0,1% (т. е. площади бездефектных областей), к общей площади исследовавшейся поверхности, которая варьировалась от 2 до 3,5 см. Площадь сечения зондирующего луча гелий - неонового лазера ( λ = 0,633 мкм ) эллипсометра составляла 0,64 мм2, а шаг сканирования образцов 1-1,2 мм.

Результаты измерения представлены в таблице. В таблице использованы следующие обозначения: Δn/n0 - относительное приращение показателя преломления пленок кремния при нагревании (n0 - показатель преломления в данной области поверхности при комнатной температуре); ω - полуширина дифракционного пика; S/S0 - отношение суммарной площади бездефектных областей пленки к общей площади поверхности исследовавшихся структур,

Как видно из данных, представленных в таблице, контроль структур по способу-прототипу [3] без ультразвуковой обработки (позиция 1) 93% площади пленки кремния фиксируется как бездефектная, а показатель преломления практически не чувствителен к дефектности при нагреве во всем интервале от комнатной до максимальной температуры 400 К. При этом контрольные рентгеновские измерения дают значительный разброс в значениях полуширины дифракционных пиков, некоррелирующих с изменениями показателя преломления. Напротив, применение ультразвуковой обработки структур перед эллипсометрическими измерениями (позиции 3-5, 8- 17) усиливает изменения показателя преломления и их корреляцию с рентгеновскими данными. Одновременно наблюдается уменьшение площади бездефектных областей пленки, оцененной по значениям показателя преломления при нагревании структур. Это свидетельствует о большей чувствительности заявляемого способа контроля и объективности получаемых с его помощью данных, совпадающих качественно с рентгеновскими. Из таблицы также следует, что при временах обработки ультразвуком менее 1 мин эффективность способа снижается, а при временах более 5 мин - остается практически неизменной (позиции 2,6, 7, 18). Кроме того, экспериментальные данные подтверждают и целесообразность нагрева структур в диапазоне 350-400 К (позиции 10-17), обеспечивающие совместно с ультразвуковой обработкой достижение технического результата по заявленному способу.

Литература

1. Зайцев А.А., Корнеев A.E., Тихомиров Г.В. Рентгенодифракционные методы контроля структур кремния на сапфире /Электронная техника. Сер. 2. Полупроводниковые приборы, 1986, вып.5(184), с.40-43.

2. Концевой Ю.А., Кудин В.Л. Методы контроля технологии производства полупроводниковых приборов. М.: Энергия, 1973, с. 142.

3. Способ контроля дефектности пленок диоксида кремния на кремниевых подложках /Виноградов А. С. , Гуденко Б.В., Орловская С.А. и др. //Патент РФ 12033660, МПК 6 H 01 21/66. Опубликовано БИ N 11, 20.04.95. (прототип)у

Использование: в технологии микроэлектроники для контроля качества приборных кремниевых слоев в композициях типа кремний на диэлектрике. Сущность: способ включает эллипсометрические измерения показателя преломления пленок, по характеру изменения которого при нагреве структур от комнатной температуры до 350-400 К судят о качестве пленок, перед измерениями показателя преломления структуры в течение 1-5 мин обрабатывают ультразвуком с частотой 20-40 кГц в химически неактивной жидкости. Технический результат - повышение чувствительности эллипсометрического контроля дефектности пленок кремния на диэлектрических подложках. 1 табл.

Способ контроля дефектности пленок кремния на диэлектрических подложках, включающий эллипсометрические измерения показателя преломления пленок, по характеру изменения которого при нагреве структур от комнатной температуры до 350 - 400К судят о качестве пленок, отличающийся тем, что перед измерениями показателя преломления структуры в течение 1 - 5 мин обрабатывают ультразвуком с частотой 20 - 40 кГц в химически неактивной жидкости.

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ПЛЕНОК ДИОКСИДА КРЕМНИЯ НА КРЕМНИЕВЫХ ПОДЛОЖКАХ | 1991 |

|

RU2033660C1 |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ДИЭЛЕКТРИЧЕСКИХ ПЛЕНОК В ПОЛУПРОВОДНИКОВЫХ СТРУКТУРАХ | 1995 |

|

RU2095885C1 |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ПЛЕНОК ДИОКСИДА КРЕМНИЯ НА КРЕМНИЕВЫХ ПОДЛОЖКАХ | 1996 |

|

RU2127927C1 |

Авторы

Даты

2000-05-27—Публикация

1999-02-22—Подача