Данное изобретение касается устройства с центробежным насосом и измельчительным устройством, которое подключено перед рабочим колесом, причем измельчительное устройство имеет вращающийся элемент, который взаимодействует с неподвижным элементом для измельчения твердых примесей в транспортируемой среде.

Известно выполнение центробежных насосов для транспортировки загрязненных твердыми веществами жидкостей таким образом, что они измельчают твердые вещества настолько, что ни в самом насосе, ни в последовательно подключенных линиях забивок не возникает.

Для этого в известных вариантах выполнения насосные колеса снабжаются режущими элементами, которые взаимодействуют с закрепленными на корпусе ответными элементами. Для компенсации возникающего износа рабочие колеса обычно устанавливаются в опорах с возможностью последующей регулировки.

Этим вариантам присущ тот недостаток, что из-за содержащихся в сточной воде твердых веществ, например, металлических частей, камней или т.п. измельчительные элементы повреждаются, и насосы вследствие этого могут блокироваться. В результате этого могут возникнуть нарушения в работе. Далее, может потребоваться замена измельчительных элементов.

В публикации СН 423489 описан центробежный насос, который перед приточным отверстием рабочего колеса имеет режущее кольцо, которое взаимодействует с упруго поджатым к нему режущим элементом. Это режущее кольцо может быть выполнено как плоская, коническая или же как цилиндрическая деталь. При цилиндрическом выполнении режущего кольца режущий элемент может быть расположен на внутренней или внешней стороне этого цилиндра. Для всех вариантов выполнения общей является функция режущего элемента: всасыванием центробежного насоса прилегающие к отверстиям режущего кольца твердые вещества направляются к режущему элементу и там измельчаются. Однако, если твердая фаза настолько твердая или настолько велика, что она не может быть измельчена в ходе первого процесса резки, то она подается к режущему элементу так часто и так долго, пока она не будет доведена до размера, меньшего, чем размер отверстия режущего кольца. Для того, чтобы защитить режущий элемент от повреждения твердыми веществами, он установлен подвижно. Так, посредством всех примесей, которые не могут быть измельчены в первый проход, он будет отгибаться из своего нормального положения. Это может привести к тому, что большие куски перекроют режущее кольцо и в экстремальном случае, вследствие угрожающей забивки всех отверстий, закупорят приток к центробежному насосу.

Известны также измельчительные устройства, которые работают как включенные перед рабочим колесом центробежного насоса режущие или, соответственно, размалывающие механизмы. Документ DE 2612910 назван здесь в качестве примера для множества таких устройств. Для всех этих устройств общим является то обстоятельство, что они сужают входной патрубок рабочего колеса. Их эксплуатация требует больших крутящих моментов и, тем самым, мощных приводных двигателей, чтобы транспортировать измельчаемый материал через устройство. Впрочем, на практике выяснилось, что измельчительные устройства, работающие как режущие и размалывающие механизмы, склонны к тому, чтобы образовывать жгуты из твердых примесей в перекачиваемой жидкости, что в свою очередь может привести к забивке протока.

В патенте DE 3703647 С2 описан насос, содержащий режущую пластину, которая снабжена множеством зубьев, которые находятся в области, ометаемой режущими кромками вращающейся детали. Входные кромки расположенных по потоку ниже измельчительного устройства лопаток рабочего колеса лежат свободно, как это обычно бывает у снабженных такими измельчительными устройствами центробежных насосов. В неблагоприятном случае на входных кромках могут наслаиваться примеси, которые после прохождения измельчительного устройства, хоть и имеют уменьшенные размеры, однако, они все-таки достаточно велики, чтобы удерживаться входной кромкой. Эти наслоения ведут к ухудшению перекачивающих свойств рассматриваемого центробежного насоса; в экстремальном случае они могут привести к забивке и, тем самым, к серьезным повреждениям.

В патенте ЕР 1344944 В1 описывается центробежный насос с включенным перед рабочим колесом насоса измельчительным устройством для волокнистых или комковатых примесей в перекачиваемой жидкости. Это измельчительное устройство имеет вращающийся с насосным колесом элемент, который выполнен как режущая головка с несколькими режущими кромками. Это вращающийся элемент взаимодействует с неподвижным элементом. Под неподвижным элементом понимается установленная в корпусе центробежного насоса режущая пластина.

В заявке US 4697746 А раскрыт ближайший уровень техники для предлагаемого устройства.

В обычных устройствах согласно уровню техники вращающиеся и неподвижные элементы таких измельчительных устройств выполнены из металла. Обработка очень хрупких деталей, отлитых из отбеленного чугуна, требует очень много времени и средств. При простом привинчивании неподвижного элемента к корпусу насоса следует поэтому обязательно подготовить соответствующие монтажные поверхности. В частности, обработка контактных поверхностей неподвижной детали является очень трудоемкой и затратной. Плохое качество контактных поверхностей приводит к ухудшению измельчающих свойств устройства и в конкретном случае может также привести к негерметичности.

Задачей изобретения является предоставление устройства, которое устраняет вышеописанные недостатки. Это устройство должно характеризоваться рентабельным изготовлением и обеспечивать надежную эксплуатацию. К тому же, это устройство должно надежно измельчать твердые примеси в среде, так чтобы активно препятствовать забивке в центробежном насосе и подключенных последовательно трубопроводах.

Эта задача, согласно изобретению, решается посредством центробежного насоса с признаками независимого пункта 1 формулы изобретения. Предпочтительные варианты выполнения раскрыты в зависимых пунктах формулы, описании и на чертежах.

Согласно изобретению, неподвижный элемент измельчительного устройства имеет внешнюю часть, которая по меньшей мере частично охватывает внутреннюю часть. Такое деление неподвижного элемента на внешнюю часть и внутреннюю часть несет с собой существенные преимущества. Согласно изобретению, обе части изготовлены из различных материалов. Предпочтительно внешняя часть состоит из пластика. Внутренняя часть предпочтительно изготовлена из металла. При этом особенно благоприятным оказалось выполнение неподвижного элемента в виде композитной детали из металлопластика. Предпочтительно для этого деталь, отлитую из отбеленного чугуна, конструктивно снабжают наружной поверхностью, имеющей выступы.

К тому же, оказалось благоприятным выполнение внутренней части, состоящей предпочтительно из детали, отлитой из отбеленного чугуна, с режущими кромками. Перед установкой неподвижного элемента в этом случае необходимо лишь обработать режущие кромки внутренней части. Металлическая внутренняя часть предпочтительно заключается в отливку из пластика.

Этот вариант выполнения неподвижного элемента в виде композитного конструктивного элемента с внутренней частью из металла и внешней частью из пластика обеспечивает то, что при монтаже этого неподвижного элемента измельчительного устройства нужно дополнительно обработать существенно более мягкую внешнюю часть из пластика для получения требуемой подгонки или, соответственно, для размещения требуемых крепежных элементов. Для обработки этой мягкой внешней части выполняются, например, сверленые отверстия или, соответственно, подготовляется подгонка для размещения.

Предпочтительно внутренняя часть неподвижного элемента измельчительного устройства и/или внешняя часть выполнены кольцеобразными. При этом оказалось благоприятным, если внешняя часть образует кольцо, которое полностью охватывает выполненную кольцеобразной внутреннюю часть. Под этой внутренней частью предпочтительно понимается режущее кольцо, причем оказалось предпочтительным изготовление этого режущего кольца отливкой из отбеленного чугуна. Под внешней частью предпочтительно понимается пластмассовое кольцо. Согласно изобретению, внутренняя часть имеет большую твердость по сравнению с внешней частью.

Внутренняя часть неподвижного элемента, которая может быть выполнена как режущее кольцо, отлитое из отбеленного чугуна, предпочтительно состоит из чугуна с высоким содержанием углерода. При этом материал внутренней части предпочтительно имеет плотность более 6 г/см3, предпочтительно более 7 г/см3.

Внешняя часть неподвижного конструктивного элемента, образующая гнездо для внутренней части, состоит предпочтительно из реактопласта. При этом оказалось предпочтительным применение пластика, который после своего отверждения нагревом или иными способами больше не может пластически деформироваться. Предпочтительно используется материал, содержащий твердые, аморфные, нерастворимые полимеры.

При этом макромолекулы пластика плотно сшиты ковалентными связями, что вызывает отсутствие их размягчения при нагревании.

Под предпочтительным материалом для внешней части понимается полиуретан, причем предпочтительным оказался, в частности, PUR199.

При особенно благоприятном варианте выполнения изобретения между внешней частью неподвижного измельчительного элемента и его внутренней частью возникает соединение с геометрическим замыканием. При этом оказалось благоприятным, если внутренняя часть имеет выступы, которые после заливки внутренней части во внешнюю часть образуют геометрическое замыкание. Например, внутренняя часть может иметь зубчатую наружную поверхность. Выходящие наружу выступы внутренней части заключаются в отливку из пластика и образуют тем самым соединение с геометрическим замыканием.

Внутренняя часть неподвижного измельчительного элемента предпочтительно снабжена множеством зубьев. Эти зубья предпочтительно выходят во входной патрубок и имеют режущие кромки. При вращении вращающегося элемента измельчительного устройства эти режущие кромки способствуют измельчению твердых примесей в транспортируемой среде.

Особенно предпочтительно, если вращающийся элемент измельчительного устройства имеет отверстия для втекания среды к рабочему колесу. Предпочтительно при этом речь идет о радиальных отверстиях. Вращающаяся деталь охватывается закрепленной на всасывающей стороне корпуса неподвижной деталью, которая снабжена несколькими зубьями. Эти зубья находятся в области, ометаемой отверстиями вращающейся детали. Примеси в транспортируемой среде притягиваются со стороны всасывания рабочего колеса и попадают в область, которая образуется неподвижным элементом и вращающимся элементом режущего устройства. Здесь эти твердые примеси сначала удерживаются неподвижным элементом и взаимодействующими кромками отверстий вращающегося элемента, и зубьями неподвижного элемента измельчаются на мелкие кусочки. Это происходит за счет того, что попадающие в отверстия вращающегося элемента твердые фазы захватываются и отделяются резом с оттяжкой (mit einem ziehenden Schnitt).

Предпочтительно эти отверстия вращающегося элемента выполнены круглыми.

Но они могут быть также в форме овала, ромба или шлица.

Зубья неподвижного элемента предпочтительно выполнены отливкой из отбеленного чугуна, из металлокерамического сплава или из закаленной инструментальной стали.

Другие преимущества и признаки данного изобретения явствуют из описания примера выполнения с привлечением чертежей, а также из самих чертежей.

При этом на чертежах показано следующее.

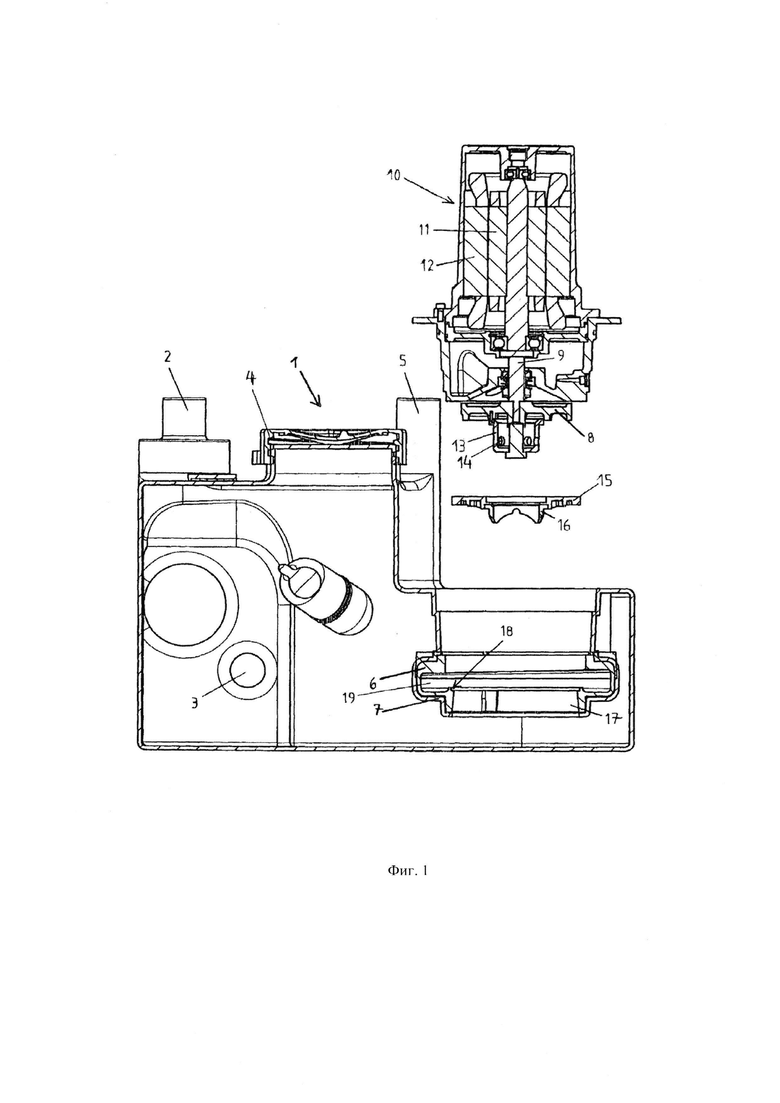

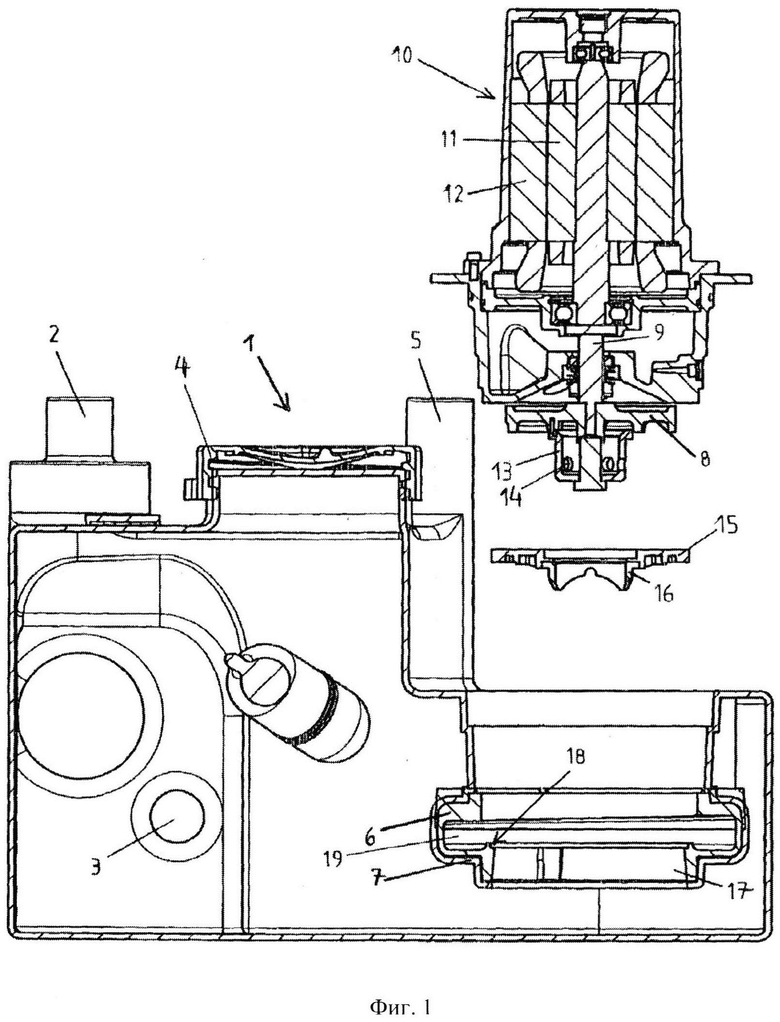

Фиг. 1 - подетальное изображение станции перекачки сточных вод с центробежным насосом, имеющим измельчительное устройство,

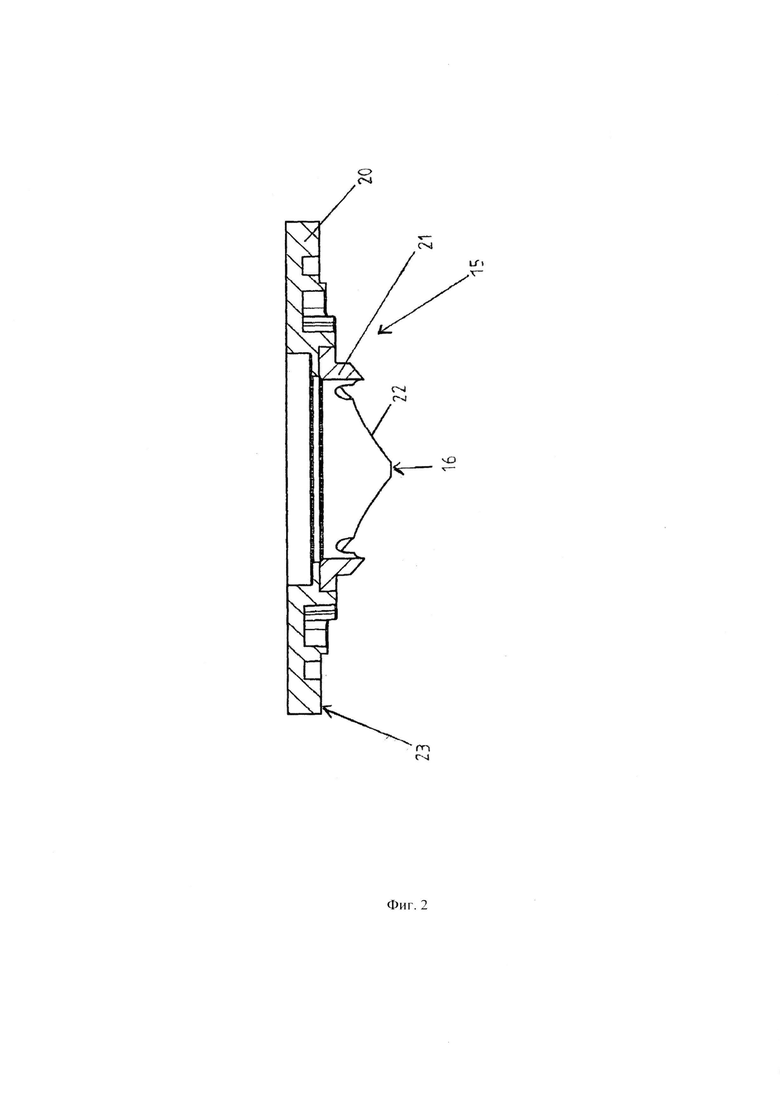

Фиг. 2 - вид в разрезе неподвижного элемента представленного на Фиг. 1 измельчительного устройства,

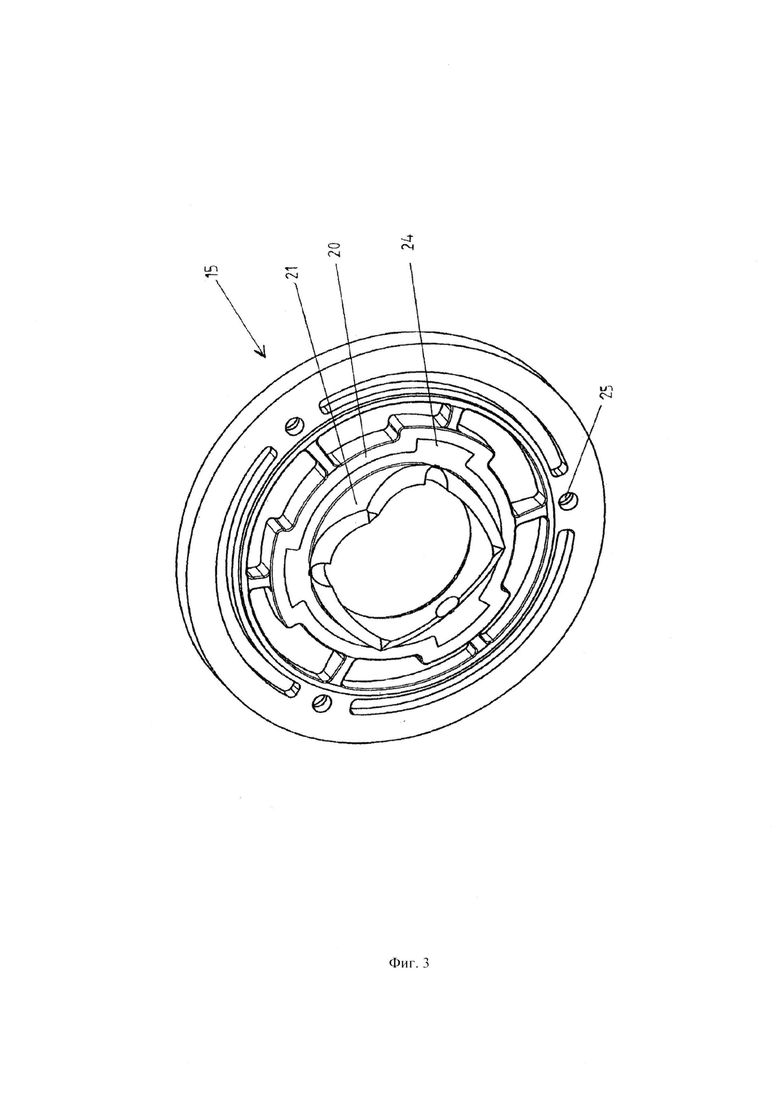

Фиг. 3 - изображение в перспективе представленного на Фиг. 2 неподвижного элемента,

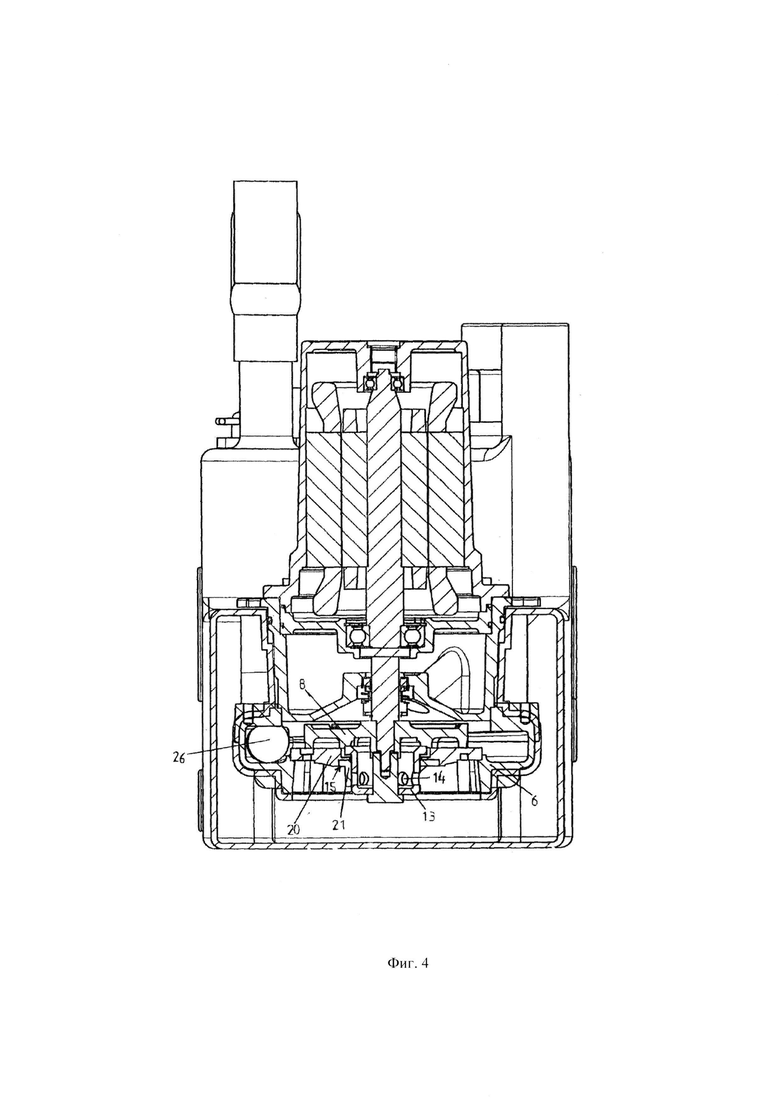

Фиг. 4 - вид в сборе представленной на Фиг. 1 станции перекачки сточных вод.

На Фиг. 1 в форме подетального изображения представлено устройство с центробежным насосом, которое интегрируется в станцию перекачки сточных вод. Станция перекачки сточных вод содержит емкость 1. В этом примере выполнения емкость 1 состоит из пластика. Она как сборный резервуар рассчитана на эксплуатацию в безнапорном режиме. Сточная вода промежуточно накапливается и затем перекачивается в канализационный канал. Особенно благоприятным оказался номинальный объем емкости 1 менее 500 л, предпочтительно менее 300 л, в частности, менее 100 л. В этом примере выполнения номинальный объем емкости 1 составляет около 50 л.

Емкость 1 на своей конструктивной высоте имеет расположенную выше область по меньшей мере с одним притоком 2 и расположенную на этой конструктивной высоте ниже область, в которой расположен центробежный насос, выполненный как агрегат.

Далее, емкость 1 имеет сливной патрубок 3.

Емкость 1 на своей верхней стороне снабжена люком ручной очистки, который закрыт крышкой. В емкости 1 установлен сенсор для определения уровня заполнения. Например, при этом может использоваться поплавковый выключатель. Далее, емкость 1 имеет воздушный патрубок 5. Через расположенный на емкости 1 сток выпускается собранная в этой емкости 1 сточная вода.

В нижней по ее высоте части емкости 1 с геометрическим замыканием интегрирована корпусная часть 6 центробежного насоса. Под корпусной частью 6 в этом примере выполнения понимается спиральный кожух центробежного насоса. Он выполнен из литого материала. Корпусная часть 6 с геометрическим замыканием охвачена стенками 7 изготовленной из пластика емкости 1. Стенки 7, окружающие корпусную часть 6, выполнены как единое целое с остальной емкостью 1. Корпусная часть 6 заделана в емкость 1. В этом примере выполнения это достигается посредством ротационного формования. При таком методе осуществляются следующие операции:

- закрепление корпусной части 6 в форме для ротационного формования,

- предварительный нагрев формы для ротационного формования и корпусной части 6 с помощью подходящего тепловентилятора,

- заполнение формы частицами из пластика и ее замыкание,

- осуществление процесса ротационного формования при поддержании температуры,

- легкое охлаждение и раннее заключительное придание формы композитной детали из металлопластика,

- поддерживание корпусной части с помощью подходящего устройства,

- полное охлаждение установки,

- последующая механическая обработка.

Для закручивания корпусной части 6 ее сначала закрепляют соответствующим соединением в форме для ротационного формования.

Корпусная часть 6 и форма предварительно нагреваются, и во время всего процесса ротационного формования их температура контролируемо поддерживается с помощью нагревательного устройства. При этом температура подбирается под используемый пластик.

В этом примере выполнения в качестве пластикового гранулята используется термопласт. При этом предпочтительно речь идет о полиэтилене (PE-LLD). В результате этого процесса ротационного формования, расплавления и отверждения получается емкость 1 с желаемыми стенками. Благодаря применению ротационного формования стенки 7 емкости 1 охватывают корпусную часть 6 так, что не требуется никакой дополнительной герметизации.

Путем расплавления, прилегания и отверждения частиц из пластика посредством вращательного движения образуется узел из корпусной части 6 и емкости 1, в котором корпусная часть 6 по меньшей мере частично охвачена стенками 7 емкости 1, причем создается соединение с геометрическим замыканием, так что корпусная часть 6 образует с емкостью 1 конструктивный узел.

Центробежный насос помимо выполненной как спиральный кожух корпусной части 6 содержит рабочее колесо 8, которое без возможности проворачивания соединено с валом 9, приводимым в действие двигателем 10. Двигатель 10 содержит ротор 11 и статор 12. Этот узел привода с электродвигателем выступает вертикально наружу из емкости 1.

Во время работы жидкость через приток 2 течет в емкость 1. У верхнего предельного значения уровня заполнения коммутационный сигнал выдает команду «включить насос». Тогда насос включается посредством управляющего устройства. Вследствие этого уровень жидкости в емкости 1 снижается. Как только будет достигнуто нижнее предельное значение уровня заполнения, насос снова отключится.

Установка расположена предпочтительно ниже уровня обратного подпора. Сточная вода центробежным насосом через сток перекачивается в канализационный канал.

Под рабочим колесом 8 центробежного насоса понимается предпочтительно радиальное колесо, которое не имеет никакого переднего диска со стороны всасывания. В этом примере рабочее колесо 8 выполнено как свободновихревое рабочее колесо. Рабочее колесо 8 имеет лопатки, между которыми образуются каналы. Эти лопатки расположены на опорном диске со стороны нагнетания рабочего колеса 8.

Со стороны всасывания перед рабочим колесом 8 расположен вращающийся элемент 13 измельчительного устройства, который в этом примере выполнения соединен с валом 9 без возможности проворачивания. Этот вращающийся элемент 13 имеет радиальные отверстия 14.

Наряду с вращающимся элементом 13 измельчительное устройство имеет неподвижный элемент 15. Неподвижный элемент 15 выполнен кольцеобразным и во время работы по меньшей мере частично охватывает вращающийся элемент 13. Неподвижный элемент 15 снабжен несколькими зубьями 16. Зубья 16 со стороны всасывания выступают во входной патрубок 17 корпусной части 6 центробежного насоса. При этом зубья 16 расположены в области, ометаемой отверстиями вращающегося элемента 13.

Во время работы центробежного насоса находящиеся в среде частицы твердого вещества со стороны всасывания рабочего колеса 8 притягиваются и попадают, тем самым, в область измельчительного устройства, образованного неподвижным элементом 15 и вращающимся элементом 13. Эти частицы твердого вещества сначала задерживаются неподвижным элементом 15 и за счет взаимодействия кромок отверстий 14 с зубьями 16 измельчаются на мелкие кусочки. Это происходит благодаря тому, что попадающие в отверстия 14 частицы твердого вещества захватываются и отделяются резом с оттяжкой. Отверстия 14 в этом примере выполнены круглыми.

Неподвижный элемент 15 согласно изобретению расположен на внутренней стороне корпусной части 6. Неподвижный элемент 15 имеет большие размеры, чем самое узкое место входного патрубка 17. Неподвижный элемент 15 прилегает к опоре 18 корпусной части 6. Опора 18 в этом примере выполнена как окружной уступ. Неподвижный элемент 15 монтируется на внутренней стороне 19 корпусной части 6.

В этом примере выполнения неподвижный элемент 15 измельчительного устройства вставляется сверху в корпусную часть 6 центробежного насоса, так что обслуживание измельчительного устройства может производиться сверху. В данном примере выполнения это является обязательным, так как корпусная часть 6 интегрирована в емкость 1 с геометрическим замыканием, и, тем самым измельчительное устройство снизу недоступно.

На Фиг. 2 показан предпочтительный вариант выполнения неподвижного элемента 15 измельчительного устройства. Этот неподвижный элемент 15 имеет внешнюю часть 20 и внутреннюю часть 21, которые выполнены из различных материалов. Внешняя часть 20 выполнена кольцеобразной и полностью окружает внутреннюю часть 21. Внутренняя часть 21 выполнена из металлического материала, причем в этом примере выполнения речь идет о детали, отлитой из отбеленного чугуна. Внутренняя часть 21 выполнена в виде кольца и имеет зубья 16, которые снабжены режущими кромками 22.

Неподвижный элемент 15 на своем внешнем радиусе имеет опорную поверхность, которой неподвижный элемент 15 прилегает к опоре 18 корпусной части 6.

На Фиг. 3 показано изображение в перспективе неподвижного элемента 15 измельчительного устройства. Внутренняя часть 21 неподвижного элемента 15 на своем внешнем радиусе имеет выступы 24, которые служат для создания соединения с геометрическим замыканием между внешней часть 20 и внутренней частью 21. Под неподвижным элементом 15 в этом примере выполнения подразумевается композитная деталь из металлопластика, причем внутренняя часть изготовлена из металла, а внешняя часть - из пластика. Такое изготовление неподвижного элемента 15 осуществляется заливкой металлической внутренней части во внешнюю часть из пластика. При этом используется метод безнапорной отливки из пластика. В этом примере выполнения внешняя часть 20 выполнена из реактопласта, причем предпочтительно используется PUR199. Этот материал обладает достаточной стабильностью и высокой износостойкостью, а также высокой химической устойчивостью к содержащимся в сточной воде веществам.

С помощью выступов 24 внутренней части 21 после отверждения отливки из пластика внешней части 20 создается соединение с геометрическим замыканием между внутренней частью 21 и внешней частью 20.

Перед помещением неподвижного элемента 15 в корпусную часть 6 центробежного насоса в предлагаемом изобретением варианте выполнения с твердой внешней частью из металла и мягкой внешней частью 2 0 из пластика требуется обрабатывать лишь существенно более мягкую внешнюю часть 20. Во внешней части 20 неподвижного элемента 15 выполняются, например, сверленые отверстия 25 для закрепления неподвижного элемента 15 на корпусной части 6 посредством соединительных элементов. Далее, при этой обработке предусматривается подгонка для размещения неподвижного элемента 15 на корпусной части 6.

На Фиг. 4 показано в собранном виде устройство, которое на Фиг. 1 представлено в подетальном изображении. Можно видеть, что неподвижный элемент 15 прилегает к опоре 18 корпусной части 6 на внутренней стороне этой корпусной части 6 и, тем самым, находится внутри этой корпусной части 6. Неподвижный элемент 15 имеет больший диаметр, чем диаметр в самом узком месте входного патрубка 17, образуемого корпусной частью 6. Жидкость течет снизу через отверстия 15 к рабочему колесу 8 и перемещается рабочим колесом 8 радиально наружу, и входит в спиральный канал 26, который заключен в корпусную часть 6. Центробежный насос затем транспортирует среду через патрубок из емкости 1.

Изобретение касается устройства с центробежным насосом и измельчительным устройством, включенным перед рабочим колесом (8). Измельчительное устройство имеет вращающийся элемент (13), который взаимодействует с неподвижным элементом (15) для измельчения твердых примесей в перекачиваемой среде. Неподвижный элемент (15) имеет внешнюю часть (20), которая по меньшей мере частично охватывает внутреннюю часть (21. Неподвижный элемент (15) разделен на внешнюю часть (20) и внутреннюю часть (21), причем внешняя часть (20) и внутренняя часть (21) выполнены из различных материалов. Изобретение направлено на обеспечение рентабельного изготовления, надежной эксплуатации, надежного измельчения твердых примесей в среде и предотвращения забивки центробежного насоса и подключенных трубопроводов. 12 з.п. ф-лы, 4 ил.

1. Устройство с центробежным насосом и измельчительным устройством, включенным перед рабочим колесом (8), причем измельчительное устройство имеет вращающийся элемент (13), который взаимодействует с неподвижным элементом (15) для измельчения твердых примесей в перекачиваемой среде, причем неподвижный элемент (15) имеет внешнюю часть (20), которая по меньшей мере частично охватывает внутреннюю часть (21),

отличающееся тем, что

неподвижный элемент (15) разделен на внешнюю часть (20) и внутреннюю часть (21), причем внешняя часть (20) и внутренняя часть (21) выполнены из различных материалов.

2. Устройство по п. 1, отличающееся тем, что внешняя часть (20) состоит из пластика.

3. Устройство по п. 1 или 2, отличающееся тем, что внутренняя часть (21) состоит из металла.

4. Устройство по п. 1 или 2, отличающееся тем, что внутренняя часть (21) выполнена кольцеобразной.

5. Устройство по п. 1 или 2, отличающееся тем, что внешняя часть (20) выполнена кольцеобразной.

6. Устройство по п. 1 или 2, отличающееся тем, что внутренняя часть (21) имеет бо'льшую твердость по сравнению с внешней частью (20).

7. Устройство по п. 1 или 2, отличающееся тем, что между внешней частью (20) и внутренней частью (21) имеет место соединение с геометрическим замыканием.

8. Устройство по п. 1 или 2, отличающееся тем, что внутренняя часть (21) залита во внешнюю часть (20).

9. Устройство по п. 1 или 2, отличающееся тем, что внутренняя часть (21) на своей радиально внешней стороне имеет выступы (24) для образования соединения с геометрическим замыканием.

10. Устройство по п. 1 или 2, отличающееся тем, что внутренняя часть (21) снабжена зубьями (16), которые предпочтительно имеют режущие кромки (22).

11. Устройство по п. 1 или 2, отличающееся тем, что вращающийся элемент (13) имеет отверстия (14) для втекания среды к рабочему колесу (8).

12. Устройство по п. 1 или 2, отличающееся тем, что внутренняя часть (21) имеет режущие кромки (22).

13. Устройство по п. 1 или 2, отличающееся тем, что неподвижный элемент (15) выполнен как композитная деталь с внутренней частью (21) из металла и внешней частью (20) из пластика.

| US 4697746 A1, 06.10.1987 | |||

| US 7159806 B1, 09.01.2007 | |||

| DE 102008057233 A1, 12.05.2010 | |||

| DE19543916 A1, 30.05.1996 | |||

| Центробежный насос | 1978 |

|

SU715826A1 |

Авторы

Даты

2021-03-22—Публикация

2017-12-13—Подача