Изобретение относится к пищевой, химической, нефтехимической промышленности, строительству, энергетике и к транспорту и может быть использовано при производстве хлебопродуктов, консервов, концентрированных и других пищевых продуктов, в целлюлозно-бумажной промышленности, при получении биопрепаратов, новых материалов, в том числе химическими методами, включающими синтез, гидролиз или деструкцию, фракционировании нефти с целью повышения выхода моторного топлива, утилизации нефтяных остатков и получении новых видов топлива, для сокращения энергозатрат и времени разгрузки мазута, для расширения применения трубопроводного транспорта, для снижения расхода топлива в двигателях, производстве растворов, суспензий, эмульсий, красок, в быту, т.е. везде, где требуется дешевый, экономичный гомогенизатор.

Известна протирочная машина (далее по тексту машина), в которой барабан выполнен из стянутых колец с каналами, обеспечивающий увеличение проходного сечения более 20% [1, патент России N 1837810, кл. МКИ А 23 N 15/00, опубл. 30.08.93, бюл. 32] . Однако в известной машине при уменьшении размеров сечений каналов возрастают сопротивления проходу, снижающие производительность.

Наиболее близкой к заявляемой является машина, содержащая привод и корпус с линиями ввода и вывода продукта, в камере-сборнике которого установлены с вращением в противоположных направлениях барабаны и бичи посредством привода, в котором передаточное отношение передач бичей и барабанов выражается преимущественно соотношением простых чисел [2, патент России N 2057469, кл. МКИ А 23 N 15/00, опубл. 10.04.96, бюл. 10].

Протирание и гомогенизация происходит между бичами и перфорированным барабаном, а затем при ударе о ситовый барабан. Однако в машине не ограничиваются передаточные отношения приводов барабанов и бичей, предельная величина их соотношений, скорости рабочих органов и протирания. Скорость бича не может быть произвольной и вследствие возрастания в квадрате центробежной силы, вызывающей перегрев продукта и потерю мощности. При уменьшении скорости возрастают размеры машины. Аналогично при сравнении с машиной, в которой неподвижны бичи и вращается барабан. При вращении барабана возрастают потери мощности из-за сообщения дополнительно скорости продукту и в насосе на создание давления для прижима сырья к перфорации. При небольших скоростях центробежные силы малы, не оказывают влияния на производительность, но привод усложняется. Машина не нашла распространения.

В машине [2] вращаются бичи и барабан, мощность затрачивается в приводе бичей и барабана, и для нее оптимальные скорости вращения неизвестны.

В основу изобретения поставлена задача создания экономичной машины и способа использования совмещением протирания с калиброванием и гомогенизацией при выполнении привода и скоростях протирания, которые обеспечивают минимальные энергозатраты.

Поставленная задача решается тем, что в протирочной машине, содержащей корпус и привод с линиями ввода и вывода, в камере которого установлены с возможностью вращения перфорированный барабан и бичи, согласно изобретению передаточные отношения в приводе бичей и барабана различаются не более чем в 1200 раз.

Машина, согласно изобретению, которая дополнительно снабжена цилиндром с кольцевыми внутренними выступами и сквозными каналами, имеющим возможность вращения приводом с передаточным отношением, аналогичным приводу бичей, который установлен с зазором внутри барабана так, что каждый бич входит в канал цилиндра и прижимается к нему со стороны, противоположной набеганию бичей на барабан.

Машина, согласно изобретению, в которой каналы в цилиндре выполнены под ближайшим к линии вывода отходов выступом и соединены с ней.

Машина, согласно изобретению, в которой бичи составлены не менее чем из пары изогнутых пластин, центры тяжести которых разнесены от оси вращения в разные стороны.

Машина, согласно изобретению, которая снаружи дополнительно снабжена лопастями, укрепленными с возможностью вращения приводом с передаточным отношением, аналогичным передаточному отношению привода барабана.

Машина, согласно изобретению, которая дополнительно снабжена ступенью предварительного измельчения, например, машиной с неподвижным барабаном, лотком для вывода отходов и вращающимися бичами, у которой бичи снабжены размещенными внутри лотка выступами, расположенными у стенок лотка и корпуса с минимальным зазором, радиус которых не менее радиуса барабана.

Машина, согласно изобретению, которая дополнительно снабжена не менее чем одним асептическим циркуляционным контуром, оснащенным бакфильтром, в контуре установлены камера сушки, устройство для выделения частиц из потока воздуха, устройство для удаления высушенного продукта, испаритель и основной конденсатор холодильной машины, вне контура - ферментер, подогреватель, холодильная машина и ее внешний конденсатор, причем протирочная машина установлена в камере сушки только первого контура, а в последующих установлены вентиляторы.

Машина, согласно изобретению, которая дополнительно снабжена устройством для разделения, например, ректификационной колонной и образует с ней через не менее чем один отделитель примесей циркуляционный контур.

Машина, согласно изобретению, которая в циркуляционный контур с ней включает основную и не менее чем одну дополнительную ректификационные колонны.

Машина, согласно изобретению, которая дополнительно снабжена емкостями для хранения топлива и воды, регуляторами расхода и электролизером с разделенными пористой диэлектрической перегородкой электродами, связанными с источником постоянного тока, емкость для хранения воды соединена с электролизером, одна из частей которого и емкость для топлива связаны с машиной.

Машина, согласно изобретению, в которой в качестве привода использован питаемый топливно-водной эмульсией двигатель.

Машина, согласно изобретению, в которой регулятор расхода воды связан с термостатом.

Машина, согласно изобретению, в которой в отверстиях, составляющих перфорацию барабана, хотя бы одна стенка отъемная.

Машина, согласно изобретению, в которой барабан выполнен в виде набора колец с прижатыми друг к другу выступами и вырезами, дно выреза выполнено под углом, меньшим угла естественного откоса относительно плоскости, перпендикулярной оси вращения, высота и угол торца выступа равны глубине и углу дна выреза.

Машина, согласно изобретению, в которой выступ с малым зазором входит в углубление в дне выреза.

Машина, согласно изобретению, в которой барабан выполнен в виде набора колец, составленных из элементов переменной толщины, которые при прижатии друг к другу стягивающей их снаружи обоймой образуют каналы, сообщающие полость барабана с корпусом.

Машина, согласно изобретению, которая дополнительно снабжена измельчителем, ограничителем и дифференциальной планетарной передачей, измельчитель выполнен в виде сидящего на валу терочного диска с установленной над ним с минимальным удалением направляющей, бичи - в виде выступов на краю диска, которые находятся на минимальном удалении от барабана, изготовленного в виде кольца с выступами, ограничитель имеет вырез под направляющую, на валу под терочным диском закреплено солнечное колесо, взаимодействующее с тремя зубчатыми колесами-сателлитами, связанными с элементом привода барабана - колесом с внутренним зубом, соединенным с кольцом с выступами, торец которого опирается на три зубчатых колеса-сателлита по линии делительной окружности, причем привод может быть связан с любым из колес.

Способ гомогенизации продуктов, веществ и материалов, включающий взаимное перемещение их и рабочих органов, согласно изобретению, гомогенизацию проводят при встречном движении рабочих органов при скорости протирания свыше 1,2 м/с, но не более 200 м/с, причем скорости рабочих органов отличаются не более чем в 200 раз.

Способ, согласно изобретению, в цельное или дробленое зерно или в крупяные культуры, или в отруби, или в отходы переработки сои, сахарной свеклы или морепродуктов, или в смеси их с отрубями предварительно перед протиранием добавляют воду с оптимальной для замеса теста температурой в пределах 0-100oC в суммарном количестве, не превышающем необходимого для замеса теста, приготовления каш или комбикормов, после гомогенизации добавляют остальные исходные продукты, перемешивают и выдерживают не менее 1 мин, причем процессы перемешивания и выдерживания могут совмещаться, а количество клетчатки (отрубей или оболочек клеток) в готовом продукте не превышает 100%.

Способ, согласно изобретению, для добавления к муке используют фракцию отрубей с зародышами зерна.

Способ, согласно изобретению, фракции пропускают через циркуляционный контур, содержащий отделитель примесей, протирочную машину и часть ректификационной колонны.

Способ, согласно изобретению, при гомогенизации выдаваемых из ректификационных колонн тяжелых фракций перегонки нефти удаляют механические примеси, охлаждают, а затем подают в них горючий газ, например, из верха колонны.

Способ, согласно изобретению, при утилизации нефтяные остатки предварительно нагревают до температуры не ниже 50oC и удаляют механические примеси, а затем гомогенизируют.

Способ, согласно изобретению, при синтезе, гидролизе или деструкции химического сырья процесс осуществляют с разделением и выделением продуктов реакции после гомогенизации.

Способ, согласно изобретению, при насыщении горючего водой ее подают в количестве не более 50% от массы.

Способ, согласно изобретению, в топливо добавляют электролитически активированную воду.

Способ, согласно изобретению, при сушке белковые препараты рассеивают при отрицательной температуре и сушат в кипящем слое.

Причинно-следственная связь между признаками и результатом. Возможность вращения барабана и бичей так, что передаточные отношения их привода различается не более чем в 1200 раз, обеспечивает минимальную затрату мощности.

Снабжение цилиндром с возможностью вращения приводом аналогично приводу бичей, предохраняет от прохождения части жидкости через перфорацию барабана без взаимодействия с бичом, а выступы в нем - от выливания через торцы. Вращение цилиндру можно обеспечить любым приводом, но целесообразно использовать привод бичей: выполнить в цилиндре каналы и поместить в них бичи.

Узкий канал со стороны набегания бича на барабан обеспечивает подачу сырья в зону взаимодействия рабочих органов. Соединение каналов в цилиндре под выступом с линией отходов позволяет удалять примеси. Каждый из пары бичей, составленных из изогнутых пластин, центры тяжести которых разнесены от оси вращения, прижимается к барабану.

Катализатор на поверхности бичей и барабана ускоряет реакции.

Лопасти снаружи, вращаемые приводом с передаточным отношением, аналогичным передаточному отношению привода барабана, позволяют использовать их для перемещения воздуха либо выделения центробежной силой частиц из потока воздуха. Лопасти можно вращать любым приводом, но привод барабана наиболее удобен.

В барабане из колец с прижатыми друг к другу выступами и вырезами создается тонкая перфорация. На дне выреза не задерживается продукт, если угол его меньше угла естественного откоса относительно плоскости, перпендикулярной оси вращения. Прочность колец увеличивается при равенстве высоты и угла торца выступа глубине и углу дна выреза. Покрытие на внутренней поверхности барабана соединяет выступ с дном выреза соседнего кольца, что увеличивает прочность барабана. Аналогично, если выступ входит в углубление в дне выреза, который работает как двухопорная, а не консольно заделанная балка.

В барабане из колец, составленных из прижатых друг к другу элементов переменной толщины можно образовать тончайшие каналы для тонкого измельчения, причем элементы легко выполняются из твердого износостойкого материала.

В ректификационной колонне с образованным с ней напрямую или через теплообменники и отделители механических примесей циркуляционным контуром фракционируют измельченные продукты.

Снабжение машины емкостями для хранения топлива и воды, регуляторами расхода и электролизером, одна из частей которого связана с соплом, позволяет получать топливно-водную эмульсию с показателем pH, отличным от нейтрального, и препятствовать коррозии деталей и омыливанию масла. Использование для ее привода самого двигателя упрощает конструкцию.

Связь регулятора расхода воды с термостатом двигателя позволяет запускать его в холодном состоянии на чистом топливе и автоматически переводить на работу с топливно-водной эмульсией.

В асептическом циркуляционном контуре в основном конденсаторе холодильной машины подогревается воздух, в камере сушки препарат обезвоживается в кипящем слое, в испарителе выводится из контура влага. Бактериальный фильтр поддерживает асептическое состояние в контуре. Теплообменник на вводе, снижая температуру, снижает активность микроорганизмов и повышает их выживаемость перед сушкой. Оттайка секционного испарителя не нарушает работу машины. Внешний конденсатор с подогревателем позволяет удалять агент из контура во время пропаривания и возвращать его в контур, а распределение между конденсаторами - регулировать температуру.

Машина с дифференциальной планетарной передачей, в которой на вале под терочным диском закреплено солнечное колесо, взаимодействующее с тремя зубчатыми колесами-сателлитами, связанными с колесом с внутренним зубом, позволяет в малом объеме разместить рабочие органы и привод. Опора кольца на колеса-сателлиты по линии делительной окружности уменьшает трение, т.к. там скорости колес равны. Ограничитель препятствует проходу продукта над бичами и кольцом. Связь привода с любым из колес позволяет применить высокоскоростной двигатель.

В машине с неподвижным барабаном и вращающимися бичами, снабженными размещенными внутри лотка выступами, радиус которых не менее радиуса барабана, расположенными у стенки лотка с минимальным зазором, исключается аэрация. Выступы отсасывают воздух из барабана подобно лопастям вентилятора.

Пояснения как отличительные признаки по первому пункту способа решают поставленные задачи. Встречное движение рабочих органов позволяет при невысоких абсолютных скоростях интенсивней воздействовать на сырье. При скорости 1,2 м/с получают гомогенизированный продукт. По ГОСТ 24283 (Консервы, гомогенизированные для детского питания. Метод определения качества измельчения) в нем количество частиц размерами 150-300 мкм не превышает 30% от общего числа. В барабане каналы для прохода продукта, меньшие 150 мкм, всегда обеспечивают соответствие стандарту, а приведенное значение скорости - минимальное для создания силы прохода через каналы. Чем выше скорости взаимодействия рабочих органов, тем эффективнеe их взаимодействие, но больше затрата мощности. Эксперименты показали, что аналогичные продукты получены при скорости протирания 60 м/с в каналах 0,4 мм; 100 м/с - в каналах 0,8 мм и 160 м/с - в каналах 1,0 мм. Снижение точности изготовления компенсируется увеличением мощности. Неэкономично увеличивать скорость свыше 200 м/с. При различии абсолютных скоростей рабочих органов, большем чем в 200 раз, нецелесообразно приводить в движение бичи и барабан. Привод усложняется, а отличия от обычной машины несущественны.

Причинно-следственная связь между совокупностью признаков пунктов способа и достигаемым результатом приведена ниже при обосновании влияния конструктивных признаков для достижения заявляемого результата. Как решаются поставленные задачи, приведены в примерах использования машины.

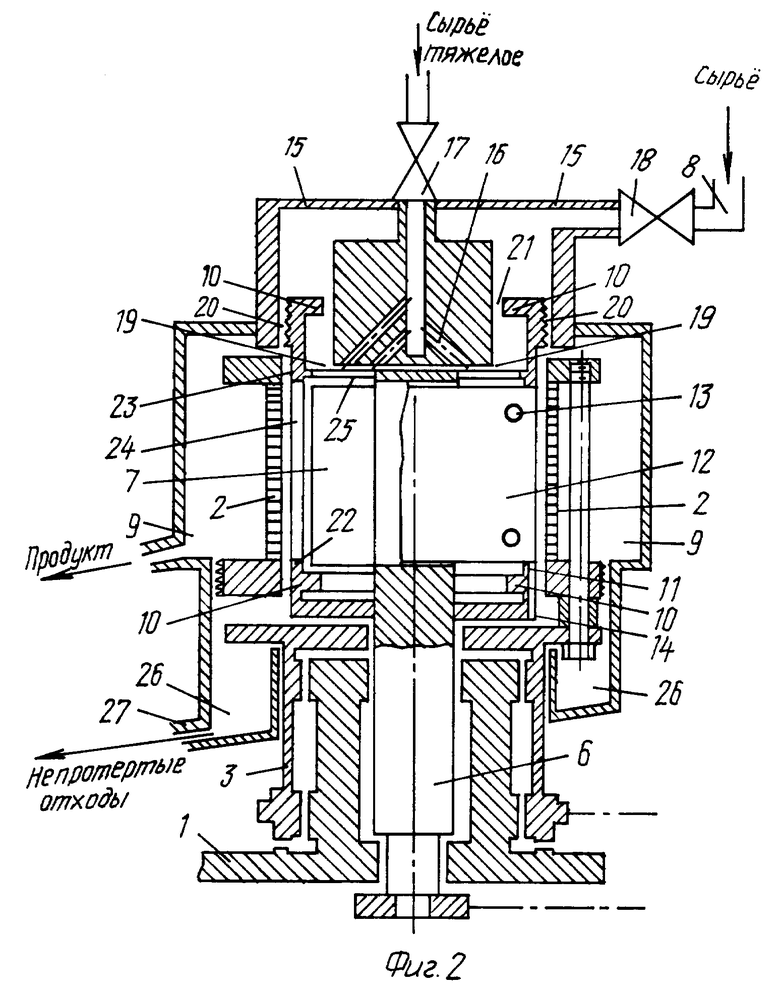

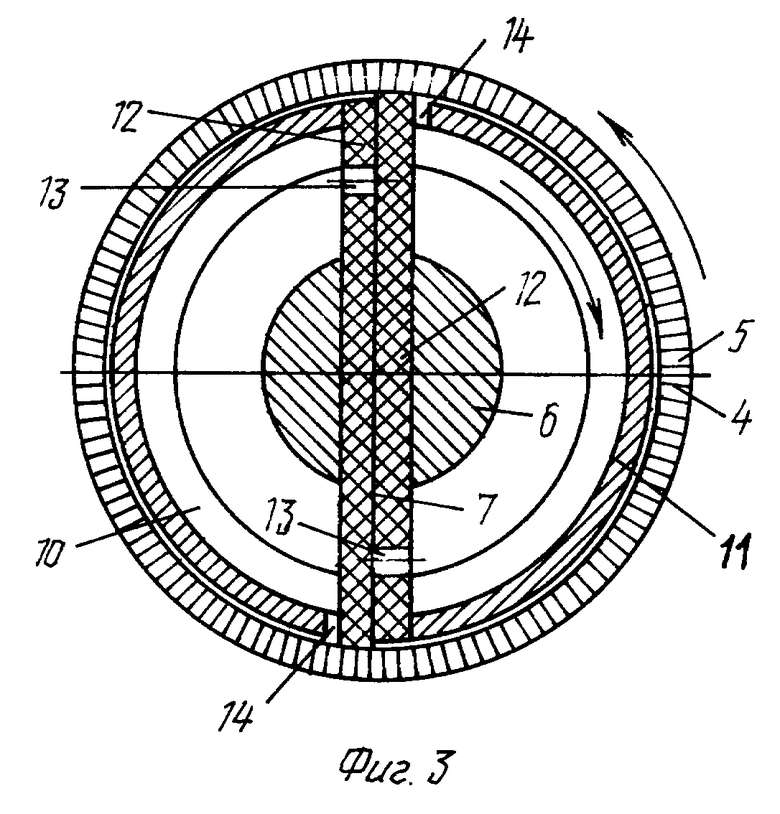

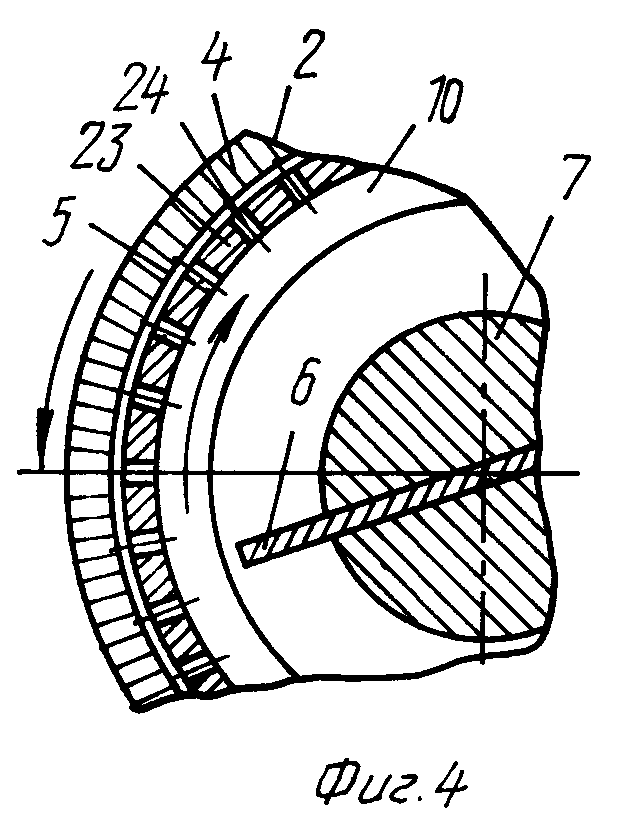

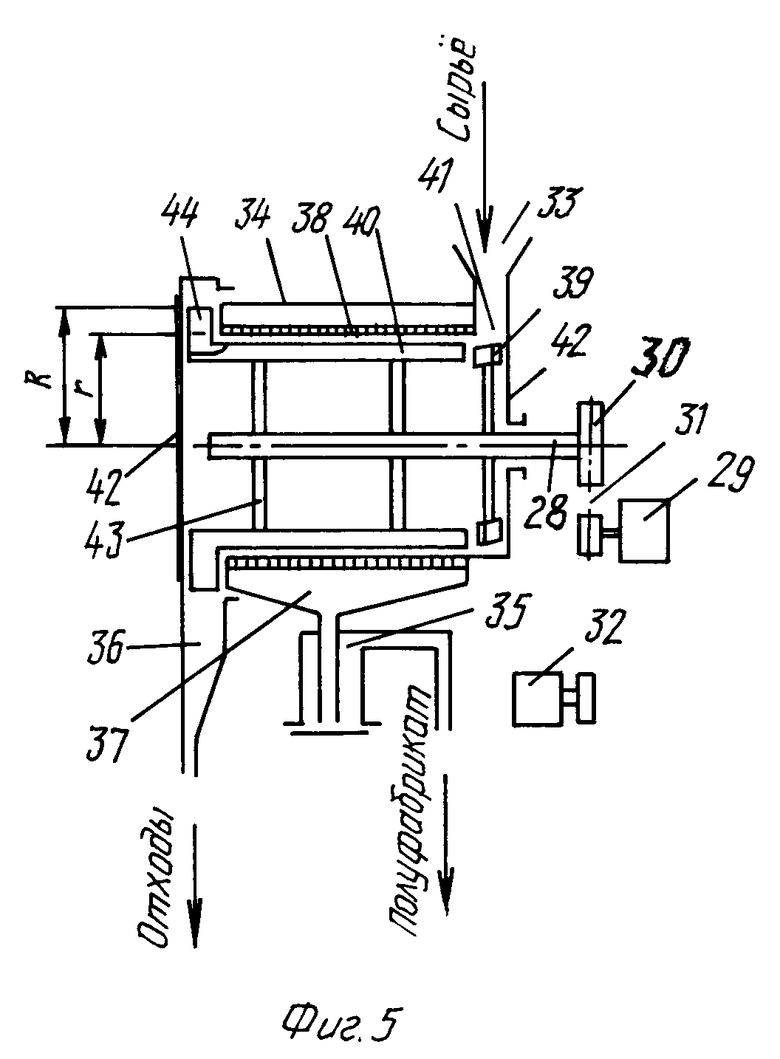

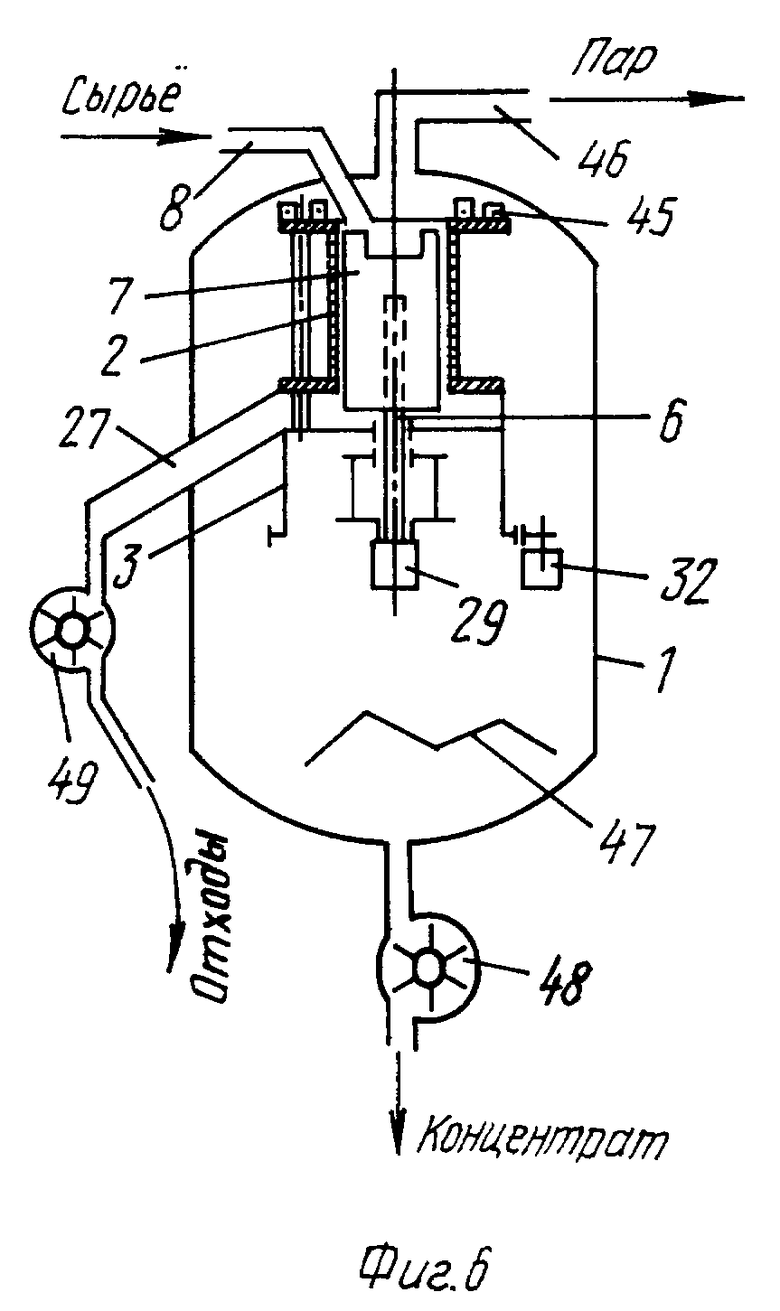

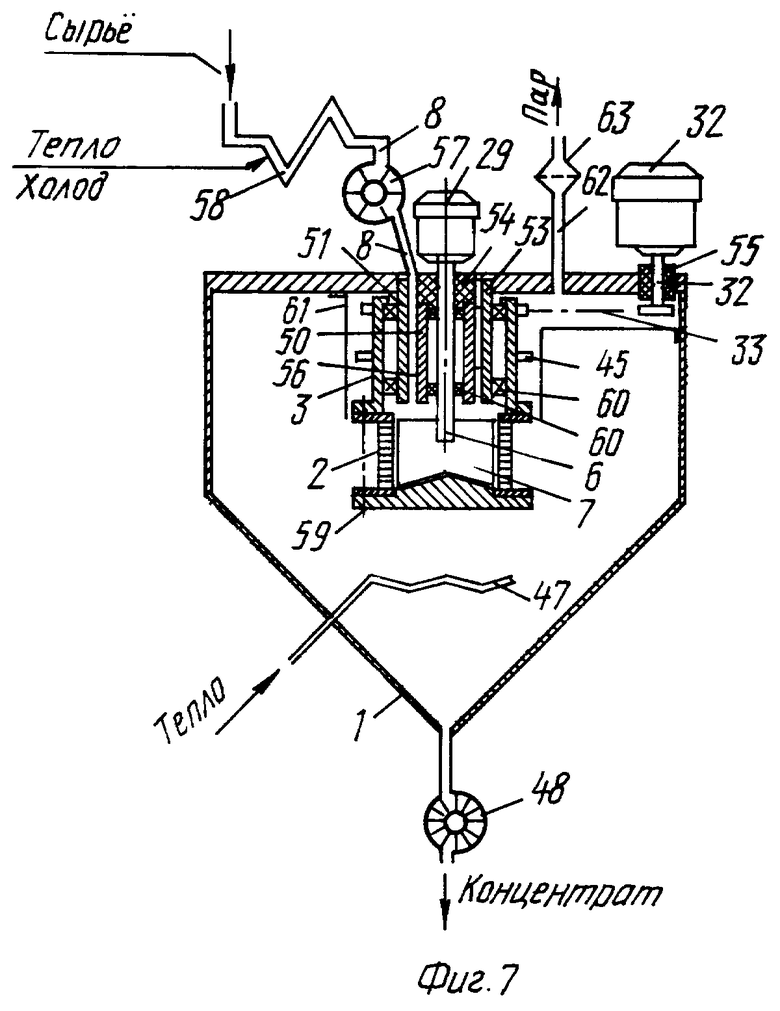

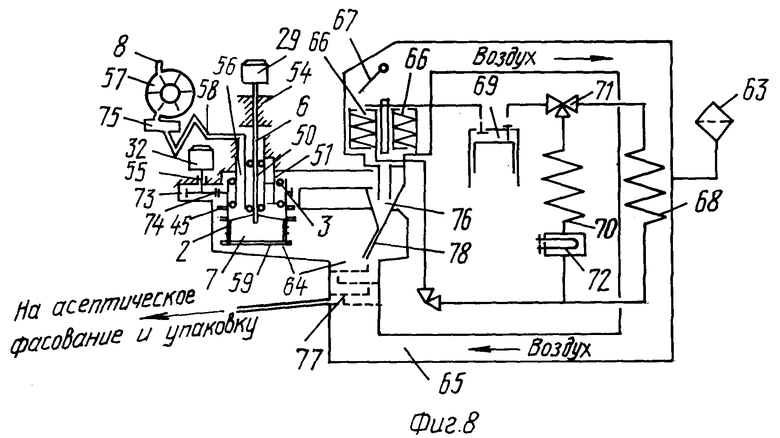

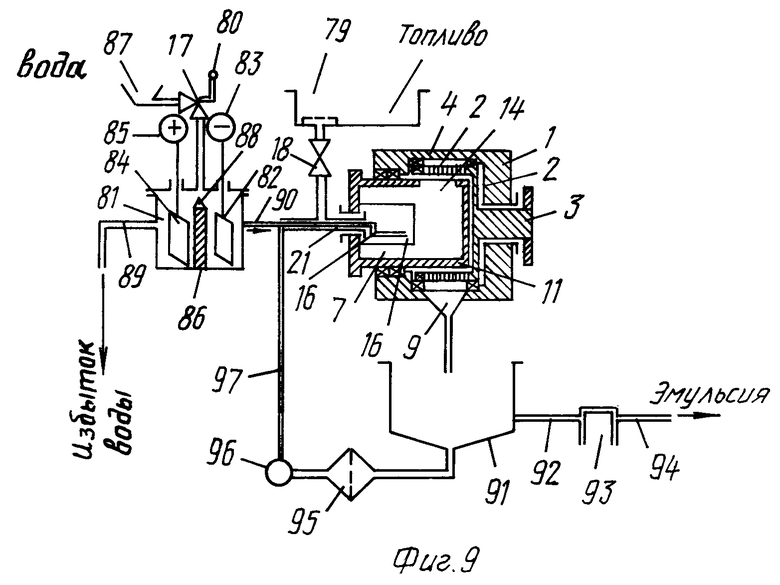

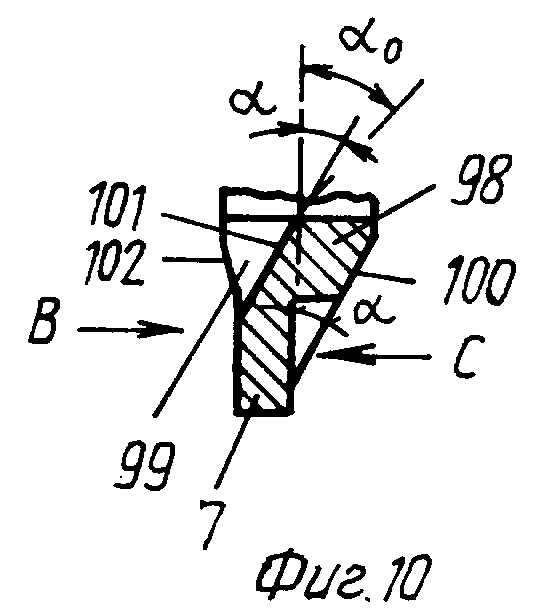

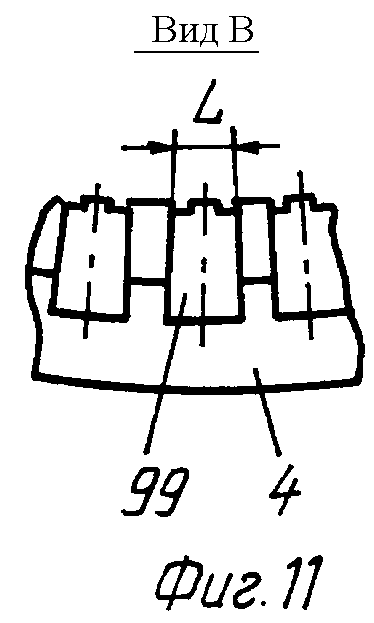

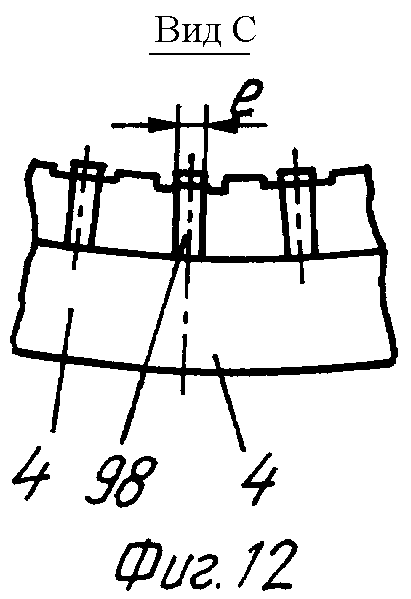

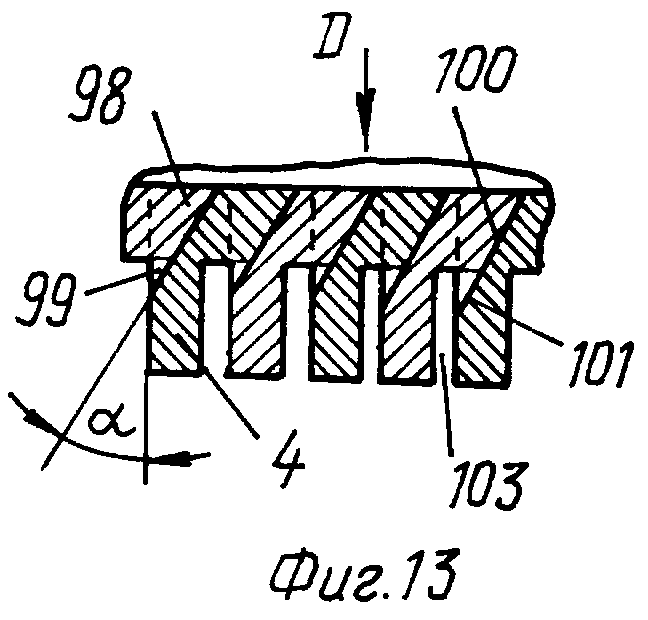

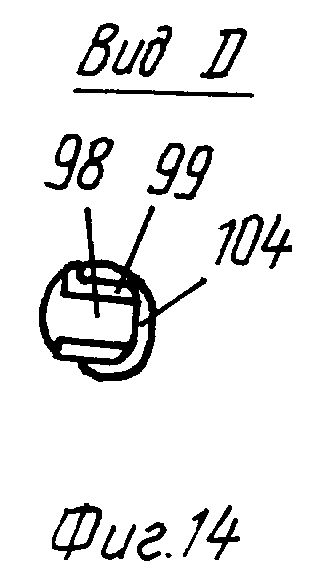

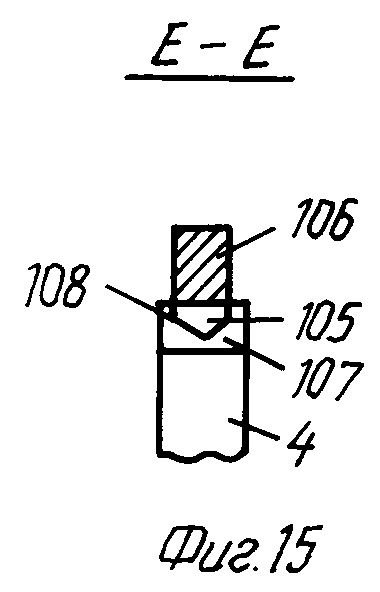

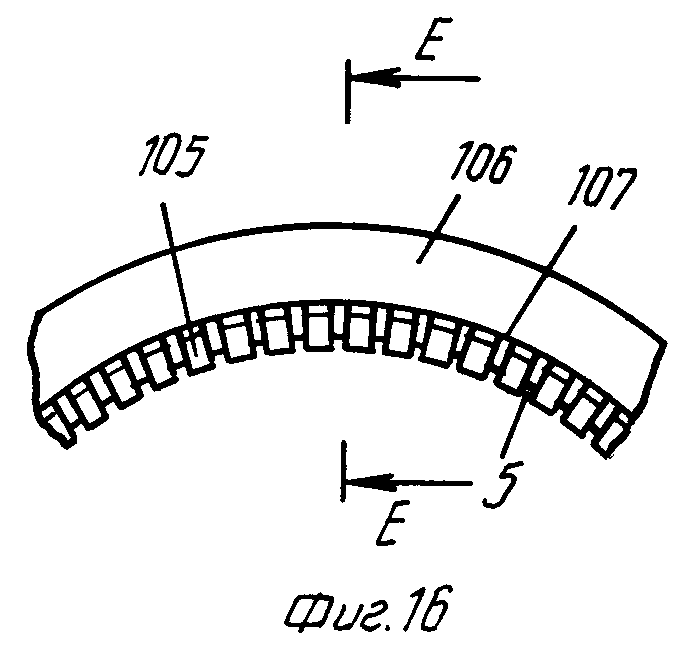

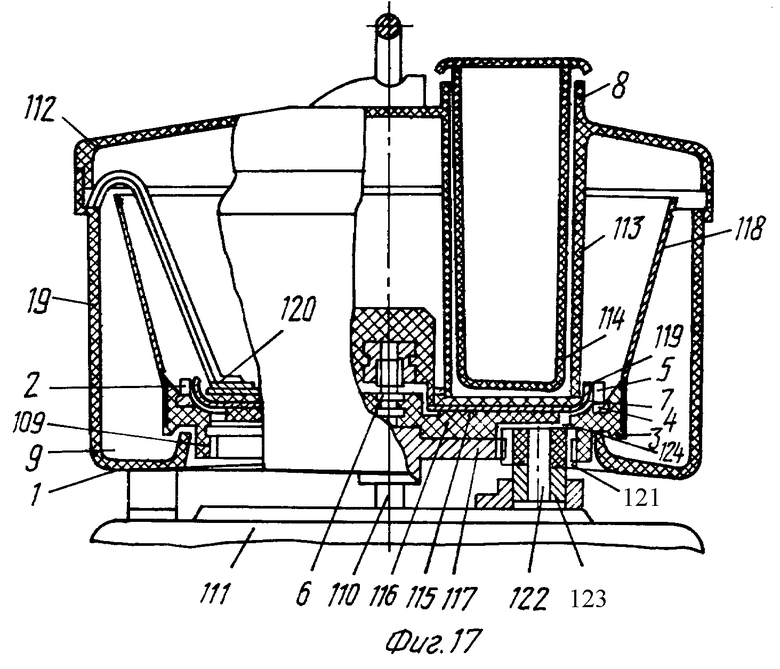

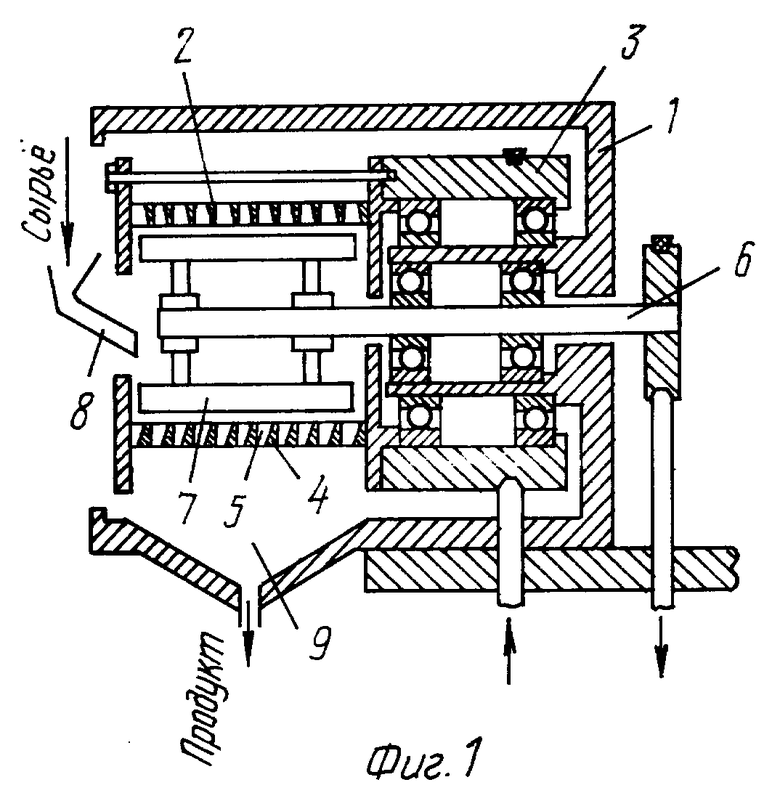

Изобретение иллюстрируется чертежами. На фиг. 1 - продольный разрез машины; на фиг. 2 - машина для гомогенизации маловязкой жидкости; на фиг. 3 и 4 - варианты поперечных разрезов; на фиг. 5 - ступень предварительного протирания; на фиг. 6,7 - машина для концентрирования; на фиг. 8 - машина для сушки бактериальных препаратов; на фиг. 9 - установка для получения топливно-водной эмульсии; на фиг. 10 - разрез кольца; на фиг. 11 - вид В на вырезы; на фиг. 12 - вид С на выступы; на фиг. 13 - фрагмент барабана; на фиг. 14 - вид D на выступ в вырезе; на фиг. 15 и 16 - составное кольцо; на фиг. 17 - машина в бытовом исполнении (разрез).

На корпусе 1 установлен привод (не показан), перфорированный барабан 2 и планшайба 3. Барабан 2 составлен из колец 4, стянутых фланцами. В кольце 4 выполнены каналы 5. На валу 6 установлены бичи 7. Вал 6 соосен барабану 2 их вращает привод. Сырье подают по трубе 8 и собирают продукт в сборнике 9. Передаточные отношения в приводе бича 7 и барабана 2 отличаются не более чем в 1200 раз.

На фиг. 2 показано два исполнения (разрез по стыкам колец 4, справа от оси - на фиг. 3 и фиг. 4 - слева). Бичи 7 (фиг. 3) вставлены рядом с выступом 10 в тонкостенный цилиндр 11 с малым зазором с барабаном 2, и потому цилиндр 11 вращается приводом с передаточным отношением, аналогичным бичам 7. Каждый бич 7 состоит из пары уложенных в пазу вала 6 пластин 12, изогнутых винтом подобно шнеку. Центр тяжести каждой пластины 12 смещен с оси, например, отверстием 13. В паре пластин 12 центры тяжести расположены от оси вала 6 в разные стороны. С противоположной отверстиям 13 стороны каждая пластина 12 прижимается к кольцам 4. Между бичoм 7 и цилиндром 11 со стороны набегания бичей 7 на барабан 2 образованы сквозные каналы 14. В крышке 15 (фиг. 2) помещено сопло 16 с регулятором расхода 17 на линии сырья большей плотности и регулятор расхода 18. Зазор 19 между соплом 16 и бичами 7 минимальный. Полость под крышкой 15 связана с регулятором расхода 18 на трубе 8. Корпус 1 имеет малый зазор 20 с выступом 10. Между соплом 16 и выступом 10 образован проход 21.

На фиг. 4 показан поперечный разрез конструкции, продольный разрез которой показан слева на фиг. 2. Бич 7 находится внутри стакана 23 с отверстиями 24. Стакан 23 имеет сплошной внутренний выступ 10 и крепится к валу 6 спицами 25. Под барабаном 2 находится сборник отходов 26 с линией 27 выхода отходов. Канал 14 проходит снаружи выступов 10 в сборник 26 с линией 27.

На фиг. 5 показан разрез машины предварительного протирания. Вал 28 вращает двигатель 29 шкивом 30, приводимый ремнем 31; шкив 30 также может вращать двигатель 32 финишной машины (не показана). Воронка 33 установлена на корпусе 34. Под корпусом 34 находится ресивер 35, сбоку примыкает лоток 36. Ресивер 35 связан со сборником 37 под неподвижным барабаном 38. На валу 28 укреплены бичи 39, наклоненные к оси вала 28 под углом 20o и бичи 40, наклоненные под углом, не превышающeм 8o. Бичи 39 расположены против радиального вводного отверстия 41. С торца барабан 38 закрыт крышкой 42. Бичи 40 держатся на стержнях 43. На бичах 40 закреплены помещенные в лоток 36 выступы 44. Радиус R выступов 44 не менее радиуса r барабана 38. Стенки корпуса 34 и лотка 36 примыкают к выступам 44 с малым зазором, образуя своего рода вентилятор.

В машине для обезвоживания, например, плодово-овощного сырья (фиг. 6) труба 8 подачи связана со ступенью предварительного протирания (фиг. 5). Высота корпуса 1 обеспечивает заданное удаление влаги. Двигатель 29 вращает бич 7, двигатель 32 барабана 2. Сепаратор включает лопасти 45, укрепленные на планшайбе 3. Корпус 1 против них спрофилирован так, что центробежные силы предотвращают унос и по трубопроводу 46 отводят пары из верхней точки. Если в корпусе 1 поддерживают вакуум, то трубопровод 46 соединяют с устройством для вакуумирования (не показано) Внизу корпуса 1 установлен нагреватель 47 и затвор 48. На линии выдачи отходов 27 смонтирован затвор 49.

Машина (фиг. 7) отличается конструкцией ввода сырья и расположением привода. Трубы 50 и 51 связаны ребрами 53. Вал 6 внутри трубы 50 проходит в корпус 1 через сальник 54. Снаружи трубы 51 вращается планшайба 3, приводимая двигателем 32, вал которого проходит через сальник 55. Между трубами 50 и 51 образован канал 56, связывающий барабан 2 трубой 8 с затвором 57 и теплообменником 58. Барабан 2 закрыт конической крышкой 59. Лопасти 45 сепаратора смонтированы на планшайбе 3 внутри кожуха 61. Если в корпусе 1 поддерживается стерильность, то пары отводят по трубе 62 через бактериальный фильтр 63.

В машине (фиг. 8) для сушки бактериальных препаратов в кипящем слое под барабаном 2 размещена сушильная камера 64 в асептическом, герметичном циркуляционном контуре 65, включающем секции испарителя 66, поворотную заслонку 67 и основной конденсатор 68 холодильной машины 69. Выносной конденсатор 70 соединяется параллельно основному конденсатору 68 через распределитель 71. В выносном конденсаторе 70, емкостью достаточной для размещения всего хладагента, находится нагреватель 72. На вал двигателя 32 посажена шестерня 73, которая через зубчатое колесо 74 вращает барабан 2. Ферментер 75 находится вне контура. Циклон 76 размещен перед испарителем 66 над решеткой 77 и снабжен трубкой 78, которая может направлять осадок из циклона 76 на решетку 77 либо в линию асептического фасования или на следующий контур. Устройства для пропаривания и санитарной обработки, оттайки, удаления влаги, подогрева рабочих органов перед подачей среды и исключения понижения температуры барабана ниже температуры замерзания воды, теплоизоляция (не показаны). Контуров 65 может быть несколько с разными температурами, с передачей из контура в контур подвижной решеткой 77 либо трубкой 78, но в последующих - вместо машины устанавливают вентилятор.

В установке для получения топливно-водной эмульсии (фиг. 9) емкость для хранения топлива 79 с регулятором расхода 18 связана с машиной (фиг. 2,3). Регулятор расхода воды 17 связан с термостатом 80, установлен перед электролизером 81, в котором электрод 82 соединен с отрицательной клеммой 83 источника постоянного тока, а электрод 84 - с положительной клеммой 85. Электроды 84 и 85 разделены пористой диэлектрической перегородкой 86, например, из керамики. Емкость 87 для воды с насосом (не показан) для подачи воды через регулятор расхода 17 в электролизер 81, в котором над перегородкой 86 размещен распределитель 88 потоков. Из электролизера 81 у электрода 84 выведена труба 89, а у электрода 82 - трубопровод 90 с соплом 16. Зазор 21 связан с регулятором расхода 18. Под барабаном 2 находятся сборник 9, накопитель 91, трубопровод 92 с насосом 93, выдающим эмульсию по трубке 94. Из накопителя 91 выведен трубопровод на фильтр 95 тонкой очистки, образующий с насосом 96, трубопроводом 97 и машиной циркуляционный контур.

В описании приведены два варианта конструкции барабана, в котором в отверстиях, составляющих перфорацию, хотя бы одна стенка отъемная. В барабане 2 кольца 4 могут быть цельными или составными, плоскими или с вырезами и выступами. В кольце 4 (фиг. 10, 11 и 12) имеется выступ 98 толщиной 1, который тоньше выреза 99 шириной L. Торец 100 выступа 98 выполнен под углом α. Дно 101 выреза 99 выполнено под тем же углом α. Угол α больше угла естественного откоса относительно плоскости, перпендикулярной оси вращения α0. Высота выступа 98 равна глубине выреза 99. Выступы 98 соседних колец входят симметрично в вырезы 99. Поверхность торца 100 выступа 98 прилегает к дну 101 выреза 99 (фиг. 13), образуя перфорированную поверхность барабана 2. Ширина выступа 98 уменьшается с увеличением радиуса, а выреза 99 - увеличивается. Высоту конического торца 102 и глубину выреза 99 выбирают, чтобы между кольцами 4 оставался зазор 103 для прохода продукта. Разность L-1 на уровне внутреннего диаметра барабана 2 определяет удвоенную расчетную ширину отверстий каналов 5 и может выполняться размером до микронов. Внутренняя поверхность кольца 4 может быть закалена и с упрочняющим покрытием, соединяющим торец 100 выступа 98 с дном 101 выреза 99. Под действием боковой силы в выступе 98 возникают напряжения, меньшие, чем при консольной заделке. Аналогично, если на дне 101 выреза 99 выполнить углубление 104 (фиг. 14), незначительно превышающее толщину торца 100 выступа 98, который входит в замок в углубление 104 выреза 99.

Составное кольцо 4 (фиг. 15, 16) включает элементы переменной толщины - вкладыши 105, запрессованные в обойму 106. На вкладыше 105 углубление 107 связывает внутреннюю и внешние поверхности. Вкладыш 105 выполнен полностью или только на кромках каналов 4 из прочного износостойкого материала. Для запрессовки вкладышей 105 в обойму 106 срезана фаска 108. Фаска на обойме 106, ребро для фиксации вкладыша 105, покрытия на чертежах не показаны.

Бытовая машина (фиг. 17) включает съемный корпус 1 с изогнутой стенкой - сборником 9. Барабан 2 состоит из одного кольца 4 с торцевыми выступами. Кольцо 4 залито в пластмассовую планшайбу 3 с зубчатым колесом с внутренним зубом 109. Вал 6 - продолжение вала 110 двигателя 111, на который опирается корпус 1. Труба 8 для подачи закреплена на крышке 112 и переходит в направляющую 113 измельчителя 114, выполненного в виде терки 115 с насечкой. Под теркой 115 на валу 6 закреплена подкладка 116 и солнечное зубчатое колесо 117 дифференциальной планетарной передачи (отдельной выноской передача не показана) с передаточным отношением не более 1200. На планшайбе 3 соосно кольцу 4 установлен съемный ситовый барабан 118. Бичами 7 служат края терки 115 - отогнутые выступы 119 против каналов 5 и краем направляющей 113. Над теркой 115 подвешен на корпусе 1 ограничитель 120 с вырезом под направляющую 113, накрывающий и кольцо 4. В зацеплении с колесами 112 и 113 находятся три колеса-сателлита 121 на осях 122 в подшипниках 123. На зубьях колеса 109 и колес-сателлитов 121 выполнены фаски 124, не меньшие диаметров делительных окружностей. От высокооборотного двигателя 111 вращение передается на колесо-сателлит 121.

Пример 1. Использование машины при получении обогащенных клетчаткой пищевых продуктов и комбикормов

Тонкое протирание зерна или крупы без отделения отрубей так нарушает структуру клетчатки, что она не ощущается, улучшая вкус и повышая биологическую ценность продуктов, т.к. с отрубями при традиционных технологиях удаляют зародыш, в котором сосредоточены биологически ценные вещества. Добавление воды исключает "пригар". Машина может использоваться в различных технологиях. Можно зерно промыть, предварительно измельчить и протереть полностью. Выдерживание в теплой воде увеличивает влажность зерна, что снижает коэффициент трения, уменьшает затрату мощности и нагрев. Можно выполнять барабан 2 меньших размеров, собирать непротертые зерна из линии отходов, повторно замачивать и протирать. Можно зерно раздробить, выдержать в воде и протирать. Лучше отбирать фракции помола с зародышами, замачивать и протирать. К отрубям добавлять богатые витаминами и протеинами отходы переработки сои, сахарного производства, морепродукты и т.д., перемешивать с замачиванием, протирать, а затем смешивать с мукой.

Отруби мытого зерна заливают водой с оптимальной для замеса температурой 0-100oC. Соль растворяют к воде. Количество клетчатки (отрубей или оболочек клеток) в тесте не превышает 100%. Барабан 2 и бичи 7 вращаются навстречу друг другу, причем передаточные отношения в их приводе различаются не более чем в 1200 раз, скорость протирания превышает 1,2 м/с, а скорости рабочих органов отличаются не более чем в 200 раз. В барабане 2 под действием бичей 7 отруби вращаются, измельчаясь на кромках каналов 5. Осколки в каналах 5, резко меняя направление движения, испытывают удар и гомогенизируются. При необходимости отруби дезодорируют. В комбикорм мел добавляют после гомогенизации. Гомогенизированные отруби отличаются от мелко измельченных распушенной, размятой клетчаткой в виде "пищевых волокон".

Пример 2. Использование способа при получении протертых гомогенизированных томатных продуктов

Получение сока. Томаты дробят и удаляют семена при предварительном протирании в машинах (фиг. 5) с отверстиями перфорации барабанов 3 и 1,2 мм. Сырье вводится через отверстие 41, бичами 39 забрасывается на бичи 40. Отходы выступами 44 выбрасываются в лоток 36 и выводятся из машины. Бичи 39 и 40 и выступы 44 вращают воздух в барабане 38. Давление воздуха на краях выступов 44 не менее действующего на барабан 38 (R не менее r). Воздух из барабана 38 выбрасывается выступами 44 в лоток 36, а не продавливается сквозь барабан 38, окисляя сок, который гомогенизируют в машине (фиг. 1) с каналами 5 не более 0,4 мм.

В машине с неподвижным барабаном и вращающимися бичами, снабженными размещенными внутри лотка выступами, радиус которых не менее радиуса барабана, расположенными у стенки лотка с минимальным зазором, исключается аэрация. Выступы отсасывают воздух из барабана подобно лопастям вентилятора.

При получении томатной пасты сок подают в машину (фиг. 6) по трубе 8. Ширину каналов 5 выполняют 0,4 мм и менее. Проходящие через каналы 5 частицы имеют очень малые размеры и высокую скорость истечения, создавая в корпусе 1 туман. Капли при падении обезвоживаются. Давление внутри капельки, вызванное силами поверхностного натяжения, настолько велико, что нецелесообразно применение вакуума. Возможно сочетание машины (фиг. 6) и известных аппаратов. Паста однородна, сохранены витамины.

Машина (фиг. 7) с бакфильтром 63 может использоваться для стерильной сушки белковых или витаминных препаратов.

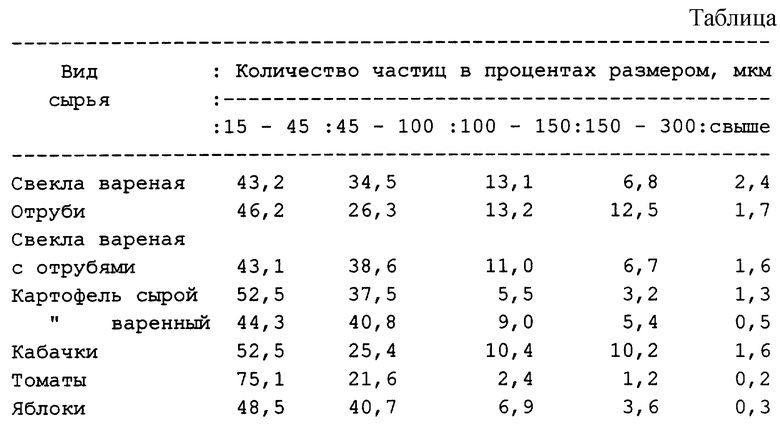

В таблице приведены некоторые результаты измерения соотношения размеров частиц при скорости протирания 60 м/с и ширине каналов 0,4 мм. Частицы, меньшие 15 мкм, не учитывались.

Пример 3. Использование машины при сушке бактериальных и белковых препаратов

Выживаемость бактерий повышают, переводя их перед сушкой в анабиоз или споровое состояние. Для улучшения потребительских свойств питательную среду пропускают через машину (фиг. 1), чтобы частицы не травмировали пораженный кишечник. Во время обезвоживания исключают гомогенизацию питательной среды в установке (фиг. 8) для сохранения жизнеспособной микрофлоры, вращая барабан 2 и бичи 7 в одну сторону, а не навстречу. Передаточные отношения в их приводе различаются не более чем в 1200 раз. Известно, что при протирании с песком [3, Тутова Э.Т., Куц М.И. Сушка продуктов микробиологического синтеза. - М.: Агропромиздат, 1987, с. 303] наблюдается массовая гибель микроорганизмов. Рассеивание необходимо проводить при минимальном проскальзывании среды между бичoм 7 и барабаном 2, как показано на фиг. 3. Частички не протираются, а подрезаются кромками каналов 5 и бича 7 подобно ножницам. Из барабана 2, размещенного над камерой сушки 64, подается мелко раздробленная, легко проницаемая воздухом среда. Если сушат белковый продукт, то барабан 2 и бичи 7 вращают навстречу друг другу.

Среду с бактериями, допускающими обезвоживание при резкой смене положительных температур, из ферментатора 75 подают в барабан 2 и распыляют в камере сушки 64 циркуляционного контура 65. Воздух нагревают в основном конденсаторе 68 до температуры, при которой еще сохраняется жизнедеятельность бактерий, продувают через слой среды на решетке 77. В испарителе 66 влага конденсируется и удаляется. Обезвоженный препарат выводят из камеры сушки 64 на расфасовку. Холодильная машина 69 работает на внешний конденсатор 70, если температура в контуре 65 превышает заданную. Распределителем 71 потока холодильного агента между конденсаторами регулируют температуру. Подогреватель 72 в выносном конденсаторе 70 необходим для эвакуации из него холодильного агента в циркуляционный контур 65.

При сушке на холоде для повышения выживаемости бактерий осемененную питательную среду охлаждают в теплообменнике 58 с заданной скоростью до 1-3oC. Камеру сушки 64 охлаждают до -30oC, среду рассеивают в камере сушки 64. Капли мгновенно замерзают и оседают на решетки 77, не слепляясь. Образующиеся маленькие кристаллы льда не повреждают клетку. Сушка проводится в кипящем слое. Уносимые из камеры сушки 64 кристаллы улавливают в циклоне 76 и по трубке 78 возвращают на решетку 77. При низких температурах сушка протекает вяло. По мере высыхания температуру в камере сушки 64 постепенно повышают, для чего холодильный агент распределителем 71 направляют в основной конденсатор 68. Температуру поддерживают не выше 0oC, изменяя соотношение расходов хладагента между конденсаторами 68 и 70. Когда частицы высыхают и перестают слепляться, повышают температуру до 40-60oC. Масса частиц уменьшается, их подхватывает поток воздуха и выносит в циклон 76. Трубкой 78 направляют высушенные частицы на фасование.

Для повышения производительности устанавливают несколько ферментаторов 75, циркуляционных контуров последовательно с разными температурами. В последующих контурах нет машины с лопастями 45, а воздух гонит вентилятор. Подача продукта из контура в контур и выдача осуществляется подвижной решеткой или из циклона. Осемененная питательная среда по известному способу подвергается леофильной сушке: процессу длительному, энергоемкому, а жизнеспособность высушенных бактерий Lactobacillus acidophilus составляет около 60%. Для сушки в контуре 65 готовят смесь: на 1 кг гомогенизированных пшеничных отрубей, 11,7 кг молока, сквашенного Lactobacillus acidophilus и 0,4 кг сахара. После достижения в ферментаторе 75 заданной обсемененности (в 1 мл насчитывается микробных тел 4,4 x 10000000) температуру снижали до 1-3oC и рассеивали в камере сушки 64, в которой температура поддерживалась -30±2oC. Температуру сушки постепенно повышали до (-3)-(-1)oC в течение 40 мин, а затем повышали температуру до 40±3oC на 20 мин. Получаем 2,45 кг продукта с массовой долей влаги 3,4% с содержанием в 1 г 1,63 x 100000000 жизнеспособных клеток Lactobacillus acidophilus, что составляет около 81,5% от теоретического.

Для повышения сопротивляемости бактерий воздействиям при сушке в теплообменнике 58 осемененная Lactobacillus acidophilus среда медленно нагревается до температуры 42±3, при которой приостанавливается жизнедеятельность микроорганизмов, а затем рассеивается барабаном 2 при отрицательной температуре и сушится в циркуляционном контуре. В 1 г сухого продукта насчитывалось 1,49 x 100000000 жизнеспособных клеток Lactobacillus acidophilus, что составляет более 74,3% от теоретического.

Пример 4. Использование способа в нефтехимии

Переход вещества с бичей 7 на барабан 2 сопровождается ударом (кавитацией). Возникают условия для разрушения крупных цепочек полимеров, ассоциаций молекул, сгустков, слизи и других крупных образований. Через канал 14 из цилиндра 11 фракция подается к месту взаимодействия бича 7 с каналом 5. Тонкий канал 5 не пропускает крупные образования. Разрушение их происходит, во-первых, в результате протирания (состругивания, механического измельчения на кромке каналов 5, взаимодействующих с кромкой бича 7 подобно ножницам), во-вторых, из-за гидравлических ударов и "схлопывания" кавитационных каверн, в-третьих, из-за интенсивного перемешивания и трения в присутствии катализатора, причем малые молекулы выходят из барабана, не блокируя взаимодействия крупных образований. Эти обстоятельства выгодно отличают способ от крекинга и пиролиза нефти. Измельчение продолжается до разрушения органических образований, размеры которых превышают размеры каналов 5. Подбирая ширину каналов 5 и 14 (фиг. 2, 3), скорости рабочих органов, катализатор, температуру и давление, добавляя другие вещества, можно оптимизировать процесс.

Конкретно, при гомогенизации тяжелых фракций нефти ширина каналов 0,05-0,0005 мм, на бичи 7 и кольца 4 нанесено твердое алюмосиликатное или другое каталитическое покрытие. Фракцию подают из нижней части ректификационной колонны после отделения примесей и возвращают выше на несколько тарелок, где смесь углеводородов близка к полученной после протирания, образуя циркуляционный контур. Так как канал 5 может быть ограничен только по ширине, то какое-то количество крупных частиц проходит сквозь него. Они попадают опять в ректификационную колонну и по циркуляционному контуру возвращаются в машину. Отходы посылают в колонну ниже точки отбора фракций. Для нефти с высоким содержанием сернистых и смолистых веществ в машине (фиг. 2, 3) регулятор расхода 17 связывают с ректификационной колонной, а в регулятор 18 подают водород. С одной колонной возможно сочетание нескольких машин, когда через одни из них циркулирует часть тяжелых фракций, а через другие - снижают вязкость мазута.

Энергия "схлопывания" кавитационных каверн тем больше, чем ниже температура жидкости относительно температуры кипения при данном давлении. Но из колонны выходит кипящая жидкость. Для повышения энергии ударов, сопровождающих кавитацию, жидкость охлаждают. Образующиеся фракции целесообразно подогреть перед возвратом в колонну в теплообменниках. Каждый теплообменник имеет недорекуперацию, фракция охлаждается из-за теплообмена с окружающей средой и подогревается в машине. Так как соотношение этих потоков различно, в циркуляционный контур возможна установка еще теплообменников с подачей тепла или холода. При составлении тепловых балансов учитывается "холод", внесенный с подмешиваемым веществом. Перед соплом 16 также могут устанавливать теплообменник.

Энергия "схлопывания" кавитационных каверн возрастает при увеличении давления. Интенсифицируют реакции, ставя перед машиной нагнетатель, а после нее дроссель для подпора.

На нефтеперегонных заводах обычно устанавливают несколько дополнительных ректификационных колонн. Машина может быть связана с дополнительной колонной, образуя циркуляционный контур, или образовывать циркуляционный контур, включая основную и дополнительную колонны. Труба 8 может быть связана с основной колонной, а сборник 9 - с дополнительной либо наоборот, либо с реактором для разложения тяжелой фракции известными методами, а выход - с колонной. Эти связи могут проходить через отделители примесей, теплообменники и насосы. Лопастями 45 в профилированном корпусе 1 центробежными силами перемещают продукт без насоса.

Можно использовать известные химические реакторы, теплообменники, насосы и устанавливать машины на разных температурных уровнях и давлениях и выделять продукты в нескольких связанных колоннах, как объединенных в циркуляционный контур, так и последовательно и вне них.

Процессы могут быть использованы в химических технологиях. Подбором ширины каналов 5, исходных и подмешиваемых веществ, катализаторов, температур и давлений в машине проводят деструкцию или синтез. Каналы 5 могут быть тоньше микрона, а скорости превышать десятки метров в секунду. Согласно исследованиям размер большинства протертых частиц намного меньше ширины канала 5 (см. таблицу). Увеличение скорости барабана дает аналогичный уменьшению ширины канала эффект. В машину (фиг. 2) можно подать несколько потоков реагирующих веществ. С большим удельным весом подают через регулятор расхода 17 и сопло 16, с меньшим - через регулятор 18. Струя, выходящая из сопла 16, разбивается на мелкие капли в малом зазоре 19 быстро вращающимися бичами 7 в цилиндре 11. Жидкости, перемешиваемые бичами 7, вращаются, растекаясь по нему вверх и вниз до выступов 10 и поступают в узкий канал 14 (фиг. 3). На жидкость в канале 14 действует центробежная сила, разгоняющая ее, когда против канала 14 находится канал 5. Жидкость, продолжая разгоняться, влетает в него, подвергаясь интенсивному динамическому воздействию вследствие изменения на противоположное направление тангенциальной составляющей скорости. Но через короткое время против канала 14 оказывается тело кольца 4 и возникает гидравлический удар. Картина осложняется скачками давления вследствие "схлопывания" кавитационных каверн. В результате резких изменений скорости и давления создаются оптимальные условия для растворения и химического реагирования. Высокие пульсирующие давления, разрывы химических связей, резкие изменения направления потоков при интенсивном перемешивании обуславливают возникновение локально, в малых объемах условий для протекания химической реакции. Катализатор на поверхности бичей и барабана ускоряет реакции. Отпадает необходимость сооружения толстостенных из дефицитных материалов реакторов и сложного оборудования.

В некоторых случаях целесообразно для уменьшения вязкости, например, при фракционировании вязкой, тяжелой нефти, протирать при более высокой, чем на тарелке ректификационной колонны температуре, что обеспечивается установкой в циркуляционном контуре нагревателя. Газ проходит через машину и конденсируется в колонне, а машина разрушает только тяжелые фракции. Можно тяжелое, вязкое сырье сначала нагревать, отделять механические примеси и направлять в машину для разрушения крупных образований, а затем фракционировать, например в ректификационной колонне.

Если в результате синтеза в машине получают вещество в твердой фазе, то перед теплообменником ее выводят. Можно компенсировать тепловыделения при химической реакции установкой теплообменника, в который подавать извне холод. Для полного улавливания твердой фазы за машиной может быть установлен еще один теплообменник, на выходе из которого поддерживать низкую температуру, а оставшуюся жидкость подогреть в теплообменнике, отбирая тепло прямого потока.

При гидролизе клетчатки скорость реакции определяется степенью измельчения. Машина может измельчать вещества, например, древесину для интенсификации реакции. Кроме того, при изготовлении бумаги, древесностружечных плит и тому подобных изделий для повышения прочности опилки гомогенизируют в машине.

Пример 5. Использование способа при получении суспензий, например, новых видов топлива

Наилучшие условия транспортирования топлива обеспечиваются в трубопроводах. В машину с каналами 5 шириной не более 0,2 мм подают тонко измельченный уголь и воду либо горючие жидкие отходы, либо мазут. Песок отделяют до машины. Если в машину попадает большой кусочек угля, то он истирается на стенках каналов 5. Полученная практически не расслаивающаяся тонкая водно-угольная, водно-мазутно-угольная, водно-нефтеугольная, мазутно-угольная с насыщением горючими газами, нефтеугольная и т.д. суспензия может перекачиваться по трубопроводам. Суспензия не загрязняет окружающую среду, исключает самовозгорание, окисление, потери топлива из-за распыливания, просыпания, хищений и обеспечивает лучшие условия работы топочных устройств. После гомогенизации нарушается структура частицы топлива, она уменьшается в размерах, поверхность ее увеличивается, что приводит к уменьшению вязкости, и такое топливо эффективно сгорает.

Пример 6. Использования способа в мазутной котельной

Мазут заливают в емкость 79 (фиг. 9) и регулятором расхода 18 устанавливают подачу. В отстойнике и фильтре очищают топливо и подают через проход 21 (фиг. 2) в цилиндр 11. Вода из емкости 87 поступает в количестве от 10 до 50% через регулятор расхода 17 в электролизер 81 и ионизируется. Кислую воду у электрода 84 сбрасывают. Щелочную - с водородным показателем от 6,0 до 11,5 по трубопроводу 90 соплом 16 подают в цилиндр 11. Струя воды разбивается спицами 25 и перемешивается с топливом. Каналы 5 в машине размерами сечений не более 280 мкм. Вода с топливом образует после протирания топливно-водную эмульсию. Уменьшение размеров капель топлива увеличивает поверхность контакта с кислородом и избыток щелочных ионов способствует горению низкосортного топлива или угольной суспензии на основе низкосортных топлив, нефтяных остатков и собранной с поверхности воды пленки нефтепродуктов.

Пример 7. Реализация способа в двигателе

Топливно-водную эмульсию можно получить, размещая машину на двигателе или используя заранее изготовленную топливно-водную эмульсию. Топливо смешивается в машине со щелочной (водородный показатель pH от 6,0 до 11,5) активированной водой в пределах от 10 до 50%. Щелочная эмульсия исключает коррозию хранилищ, топливной системы, арматуры и коммуникации, а также гильз, клапанов и других деталей. Испарение воды снижает температуру вспышки. Пар уменьшает температуру из-за разложения на атомарный кислород и водород. При движении поршня температура падает и начинается обратный процесс с выделением тепла. Замедляется падение в цилиндре давления на удалении кривошипа от мертвой точки. Уменьшаются удары на детали и возрастает крутящий момент. Повышается долговечность двигателя и уменьшается образование окислов азота, сажеобразование и отложение нагара. КПД увеличивается на 15-20% [4, Гладков О. А., Лерман Е.Ю. Создание малотоксичных дизелей речных судов.- Л.: Судостроение, 1990]. В бензиновом двигателе нагнетатель 93 впрыскивает топливно-водную эмульсию в карбюратор. Вода снижает октановое число. Можно сборник 9 непосредственно соединять с системой подачи топлива в цилиндры, исключая необходимость в карбюраторе.

При пуске холодного двигателя требуется обогащенная смесь. Подача воды блокируется связью регулятора 17 расхода воды с термостатом 80 системы охлаждения или с педалью подсоса. Поступление воды в топливо начинается после прогрева двигателя, что предотвращает порчу масла при контакте с щелочной водой.

Пример 8. Использование протирочной машины в быту

Сырье, например морковь, нарезают на куски, подают в правляющую 113 (фиг. 17) и измельчают на терке 115. Кусочки отбрасываются на кольцо 4. Усилие прижима воспринимается подкладкой 116. Вал 6 вращает одновременно с теркой 115 солнечное зубчатое колесо 117 дифференциальной планетарной передачи, три колеса-сателлита 121 и колесо с внутренним зубом 109 с кольцом 4. Выступы 119 вращаются навстречу кольцу 4, подхватывают кусочки и протирают их на кольце 4. Попавшая в канал 5 частица испытывает удар, структура клетчатки нарушается, она распушивается, распластывается, превращаясь в "пищевые волокна" и выбрасывается. Кусочки могут попасть не только на кольцо 4, но и застрять на выступах 119. Этому препятствует низ внешней части направляющей 113, которая сметает кусочки с внутренней поверхности выступов 119 на кольцо 4. Протертое гомогенизированное обогащенное естественными пищевыми волокнами морковное пюре собирается в сборнике 9. Для получения чистого сока устанавливают съемный ситовый барабан 114 с небольшими отверстиями. Частички отфильтровываются на его сетке и в сборник 9 попадает сок. При использовании высокооборотного двигателя колеса-сателлиты 121 выполняют в виде блока колес, причем с колесом большего диаметра связывают колесо с внутренним зубом 109.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОТИРОЧНАЯ МАШИНА И СПОСОБ ГОМОГЕНИЗАЦИИ ПРОДУКТОВ, ВЕЩЕСТВ И МАТЕРИАЛОВ | 1992 |

|

RU2093050C1 |

| ПРОТИРОЧНАЯ МАШИНА | 1991 |

|

RU2057469C1 |

| Протирочная машина | 1990 |

|

SU1837810A3 |

| Линия для производства плодоовощных консервов | 1989 |

|

SU1775100A1 |

| Способ производства концентрированных консервированных полуфабрикатов из плодоовощного сырья и линия для его осуществления | 1990 |

|

SU1837803A3 |

| Способ переработки томатного сырья | 1990 |

|

SU1805875A3 |

| Способ протирания растительного сырья | 1981 |

|

SU1015886A1 |

| Протирочная машина | 1984 |

|

SU1195968A1 |

| Протирочная машина | 1981 |

|

SU1017276A1 |

| Протирочная машина | 1982 |

|

SU1063368A1 |

Изобретение относится к пищевой и химической промышленности и может быть использовано при производстве лечебных, профилактических продуктов и хлеба, топливно-водных эмульсий, фракционировании нефти для сокращения расхода топлива, времени разгрузки мазута, утилизации нефтяных остатков, в быту. Частицы, истираясь при встречном движении бичей и барабана, входят в канал кольца, испытывая удар, будь то отруби, овощи или нефтяные фракции. Протирание вызывает механическое нарушение структуры частиц, например клетчатки в пищевых продуктах, после которого она в большой мере превращается в пищевые волокна, и может быть совмещено с калиброванием и гомогенизацией, смешением через дополнительные вводы, растворением, химическим реагированием в присутствии катализаторов, деструкцией, эмульгированием и суспензированием, а также обеспечиваются минимальные энергозатраты за счет конструкции привода и скоростей протирания. 2 c. и 10 з.п. ф-лы, 17 ил., 1 табл.

| ПРОТИРОЧНАЯ МАШИНА | 1991 |

|

RU2057469C1 |

| Протирочная машина | 1990 |

|

SU1837810A3 |

Авторы

Даты

2001-02-10—Публикация

1997-08-14—Подача