Данное изобретение относится к вспениваемым полимерным композициям с улучшенными технологическими свойствами, то есть с высокой степенью вспенивания и превосходной стабильностью ячеистой структуры и конечного продукта.

В данной патентной заявке все указанные в тексте рабочие условия следует рассматривать как предпочтительные, даже если это и не указано прямо.

Для целей данного документа термин «содержит» или «включает» охватывает также термин «заключающийся в» или «по существу состоящий из».

Для целей данного документа определения диапазонов всегда включают конечные точки, если не оговорено иное.

Вспененный конечный продукт на основе вспениваемых винилароматических полимерных композиций обычно получают с помощью процесса вспенивания, традиционно проводимого посредством нагревания паром той же композиции в форме сферических гранул (шариков, обычно имеющих диаметр в диапазоне примерно от 0,5 мм до 1,5 мм). Нагревание происходит при температуре, превышающей температуру размягчения винилароматической полимерной композиции, известной также как температура стеклования (Tg).

Tg полимерного материала определяют как температуру, при которой происходит фазовый переход второго рода между твердым и жидким состояниями полимерной композиции, как описано, например, в Paul Gabbott "Principles and applications of Thermal Analysis", Blackwell Publishing Ltd., 2008.

Вспениваемые винилароматические композиции применяют в основном при производстве упаковки и изолирующих панелей.

Процесс производства вспененных конечных продуктов включает различные фазы. В первой фазе, называемой предварительным вспениванием, винилароматическую композицию в форме шариков, содержащих вспениваемое вещество, нагревают паром, и шарики увеличивают свой объем, образуя более крупные сферы, переходящие из исходной компактной структуры в конечную ячеистую структуру. В этой фазе плотность шариков винилароматической композиции уменьшается примерно от 1000 кг/м3 до 10-30 кг/м3. Фазу предварительного вспенивания можно осуществить в ходе одной или более последовательных стадий. За фазой предварительного вспенивания следует фаза формования конечного продукта, в которой предварительно вспененные шарики, имеющие низкую плотность, нагревают и спрессовывают в форме, где их спекают, при этом они соединяются друг с другом и занимают доступный объем. После охлаждения получают конечный продукт, состоящий из вспененных исходных сфер, имеющих ячеистую структуру и спеченных друг с другом таким образом, что образуется единый твердый продукт.

Поведение винилароматической композиции в ходе предварительного вспенивания представляет собой один из ключевых факторов в отношении производительности по вспененным конечным продуктам, например, достижения низких плотностей за одну быструю стадию вспенивания, что позволяет обеспечить высокие объемы производства и экономию материала и энергии. Типичные времена предварительного вспенивания в условиях промышленного производства вспененных конечных продуктов составляют от 0,5 минут до 3 минут, и, таким образом, оптимальная плотность, в диапазоне от 10 до 30 кг/м3, должна быть достигнута за короткие интервалы времени.

В то же время следует обеспечить хорошее поведение материала, в том числе при длительном времени контакта с паром в ходе фазы формования без охлопывания ячеистой структуры и при условии сохранения стабильности формы конечного продукта.

Для целей данного документа способность материала быстро понижать свою плотность определяют как «степень вспенивания» или «вспениваемость».

Для целей данного документа основное поведение вспениваемой винилароматической композиции с точки зрения степени вспенивания и стойкости к схлопыванию определяют как «технологические свойства» материала, которые можно описать с помощью «кривых расширения», полученных путем измерения плотности шариков вспениваемой винилароматической композиции, которую подвергают воздействию пара, в различные моменты времени, или «моменты вспенивания».

Известно, что степень вспенивания вспениваемых винилароматических композиций можно увеличить путем применения пластификаторов или акриловых сополимеров, которые снижают вязкость вспениваемой винилароматической композиции, уменьшая ее температуру размягчения или Tg. Однако полученное таким образом снижение вязкости вызывает преждевременное схлопывание ячеистой структуры в процессе вспенивания, затрудняя достижение требуемой низкой плотности конечного продукта, и в целом обеспечивая худшие технологические свойства материала в процессе последующего формования.

В патенте ЕР 485226 указано, что можно получить высокие степени вспенивания при использовании стирольных сополимеров и н-бутилакрилата в количествах в диапазоне от 0,1 до 30% (масс), или при смешивании упомянутого сополимера с полистиролом, имеющим такую же среднюю молекулярную массу. Согласно ЕР 485226, эти сополимеры достигают плотностей, которые на 4 кг/м3 ниже плотности одного только полистирола (9 кг/м3 относительно 13 кг/м3), при времени вспенивания порядка 2 минут; однако, в том же патенте также указано, что при временах вспенивания порядка 5 минут этот сополимер схлопывается, в то время как применяемый для сравнения полистирол продолжает вспениваться.

В патенте США 4520135 описан имеющий улучшенную вспениваемость полистирол с определенным распределением по молекулярной массе (обозначенным в данном тексте как ММР, молекулярно-массовое распределение). В этом патенте указано, что путем регулирования молекулярно-массового распределения полимера, которое осуществляют посредством дозирования агента передачи цепи в процессе синтеза в суспензии полистирола, можно улучшить вспениваемость полистирола. В частности, среднемассовая молекулярная масса (в данном тексте обозначенная также как средняя молекулярная масса по массе, а также как Mw) полистирола находится в диапазоне от 130000 до 180000 Да.

Низкие молекулярные массы позволяют достичь высоких степеней вспенивания, но также вызывают схлопывание ячеистой структуры и, следовательно, нестабильность продукта вспенивания.

Поддерживая Mw в пределах от 130 КДа до 180 КДа с низким коэффициентом полидисперсности, определяемым как соотношение Mw/Mn, где Mn представляет собой среднечисленную молекулярную массу, и избегая присутствия высокомолекулярных фракций, получают хорошие технологические свойства вспениваемого полистирола.

Патенты США 5112875 и США 5240657 также описывают, что вспениваемый полистирол с улучшенной вспениваемостью можно получить, регулируя молекулярно-массовое распределение этого полистирола.

В частности, патент США 5112875 описывает вспениваемый полистирол, в котором молекулярно-массовое распределение регулируют путем применения агента передачи цепи в процессе синтеза. В патенте США 5112875 указано, что вспениваемый полистирол имеет среднемассовую молекулярную массу в диапазоне от 180 кДа до 300 кДа с коэффициентом полидисперсности в диапазоне от 2 до 2,5. В этом патенте описано, как получить вспениваемый полистирол с плотностью в диапазоне от 13 кг/м3 до 18 кг/м3 и с низким содержанием пентана в качестве вспенивающего агента с помощью процесса предварительного вспенивания, который следует проводить в две или большее количество стадий.

Патент США 5118718 описывает вспениваемый полистирол с повышенной вспениваемостью, полученный путем введения в суспензионный синтез дивинилового мономера в качестве инициатора возникновения разветвленной структуры полимера при регулировании молекулярно-массового распределения с помощью агента передачи цепи, такого как, например, димера α-метилстирола для того, чтобы избежать образования фракций, имеющих высокую молекулярную массу. В примерах с низкими содержаниями (4%) пентана в качестве вспенивающего агента получены хорошие плотности (от 10 кг/м3 до 12 кг/м3), но время вспенивания находится в диапазоне от 10 до 12 минут.

В патенте США 5591778 описан способ получения вспениваемого полистирола с улучшенной вспениваемостью, полученного с использованием вспомогательного вспенивающего агента. Этот вспенивающий агент состоит из насыщенного углеводорода с температурой кипения в диапазоне от 70°С до 170°С. Полученные в примерах плотности находятся в диапазоне от 20 до 21 кг/м3, а времена вспенивания составляют 10 минут.

В патентной заявке США 2004/249003 описан способ получения гранул вспениваемого полистирола (ВПС), в котором во вспениваемом полистироле используют минеральное масло без применения агента передачи цепи для того, чтобы получить высокие молекулярные массы и избежать охлопывания ячеистой структуры в процессе вспенивания.

В патентной заявке США 2007/0066693 описан вспениваемый полистирол в виде гранул, в котором присутствует минеральное масло. Вспениваемый полистирол имеет среднемассовую молекулярную массу в диапазоне от 150 кДа до 300 кДа с коэффициентом полидисперсности от 1,8 до 2,6. В случае такого полистирола получают стабильные конечные продукты, обладающие хорошими механическими свойствами, но с плотностью в диапазоне от 40 до 190 кг/м3.

Если говорить кратко, существующий уровень техники указывает, что технологические свойства вспениваемых винилароматических композиций являются решающими из-за сложности одновременного получения высоких степеней вспенивания и хорошей стабильности ячеистой структуры. Фактически, значительное увеличение вспениваемости приводит к преждевременному схлопыванию ячеистой структуры полимерного материала; кроме того, для обеспечения хорошей стабильности ячеистой структуры требуются длительные времена предварительного вспенивания.

Автор данного изобретения неожиданно обнаружил, что путем снижения температуры стеклования (Tg) полимерной композиции и при одновременном регулировании молекулярно-массового распределения полимерного компонента в данной композиции, в случае высокого показателя полидисперсности (Mw/Mn), полученного путем добавления фракции полимера с высокой молекулярной массой, можно получить полимерную композицию с высокими степенями предварительного вспенивания и с превосходной стабильностью ее ячеистой структуры.

Таким образом, объект данного изобретения относится к вспениваемой полимерной композиции с улучшенными технологическими свойствами, включающей:

i. полимерную основу, включающую:

a) от 0% до 100% (масс.) винилароматического полимера в пересчете на общую массу основы (i),

b) от 100% до 0% (масс.) в пересчете на общую массу основы (i) сополимера, содержащего от 50% до 99% (масс.) винилароматических мономеров и от 1% до 50% по меньшей мере одного типа алкилового сложного эфира, содержащего от 1 до 18 атомов углерода и являющегося производным акриловой или метакриловой кислоты,

ii. от 0,2 до 10 массовых частей вспенивающего агента в пересчете на 100 частей полимерной основы (i) и,

iii. в альтернативном случае:

A) от 0 до 10 массовых частей добавки с пластифицирующим эффектом в пересчете на 100 частей полимерной основы (i), если (i) содержит по меньшей мере 2% (масс.) компонента (b), или

B) от 0,3 до 10 массовых частей добавки с пластифицирующим эффектом в пересчете на 100 частей полимерной основы (i), если (i) содержит только компонент (а);

причем указанная полимерная композиция отличается тем, что:

- молекулярная масса максимального пика (обозначенная в данном тексте как Мр) основы (i) находится в диапазоне от 130 кДа до 190 кДа, а полученная при центрифугировании средняя молекулярная масса (обозначенная в данном тексте как Mz) основы (i) находится в диапазоне от 430 кДа до 900 кДа,

- разность температур стеклования (DTg), измеренных для винилароматического полимера, имеющего молекулярно-массовое распределение (ММР) основы (i) и состоящего исключительно из винилароматической фракции основы (i), (который в данной патентной заявке обозначен также как «винилароматический полимер сравнения»), и для полимерной композиции, состоящей из (i) и (iii), составляет от 1°С до 8°С.

Вспениваемая полимерная композиция, являющаяся объектом данной патентной заявки, позволяет получить плотности ниже 20 кг/м3 через 1 минуту и стабильность ячеистой структуры до величины свыше 5 минут с 5% пентана в качестве вспенивающего агента уже в фазе предварительного вспенивания, поддерживая стабильность ячеистой структуры (избегая ее схлопывания) также и при последующем формовании или во второй фазе вспенивания.

Снижение температуры Tg позволяет увеличить степень предварительного вспенивания, а широкое молекулярно-массовое распределение предполагает стабильность конечной ячеистой структуры.

Наилучший баланс скорости предварительного вспенивания, стабильности ячеистой структуры и стабильности конечного продукта в конце процесса формования эффективно увеличивает производительность, снижает или, в любом случае, не увеличивает содержание вспенивающего агента, необходимого для получения вспененных конечных продуктов за приемлемое, с точки зрения экономики, время, что дает снижение выбросов летучих органических веществ в атмосферу.

Подробное описание изобретения

Далее подробно описаны все существенные аспекты настоящего изобретения и его предпочтительных вариантов реализации.

Настоящее изобретение относится к вспениваемой полимерной композиции с улучшенными технологическими свойствами, включающей:

i. полимерную основу, включающую:

a) от 0% до 100% (масс.) винилароматического полимера в пересчете на общую массу основы (i),

b) от 100% до 0% (масс.) в пересчете на общую массу основы (i) сополимера, содержащего от 50% до 99% (масс.) винилароматических мономеров и от 1% до 50% по меньшей мере одного типа алкилового сложного эфира, содержащего от 1 до 18 атомов углерода и являющегося производным акриловой или метакриловой кислоты,

ii. от 0,2 до 10 массовых частей вспенивающего агента в пересчете на 100 частей полимерной основы (i) и,

iii. в альтернативном случае:

A) от 0 до 10 массовых частей добавки с пластифицирующим эффектом в пересчете на 100 частей полимерной основы (i), если (i) содержит по меньшей мере 2% (масс.) компонента (b), или

B) от 0,3 до 10 массовых частей добавки с пластифицирующим эффектом в пересчете на 100 частей полимерной основы (i), если (i) содержит только компонент (а);

причем указанная полимерная композиция отличается тем, что:

- молекулярная масса максимального пика (обозначенная в данном тексте как Мр) основы (i) находится в диапазоне от 130 кДа до 190 кДа, а полученная при центрифугировании средняя молекулярная масса (обозначенная в данном тексте как Mz) основы (i) находится в диапазоне от 430 кДа до 900 кДа,

- разность температур стеклования (DTg), измеренных для винилароматического полимера, имеющего молекулярно-массовое распределение (ММР) основы (i) и состоящего исключительно из винилароматической фракции основы (i), (который в данной патентной заявке обозначен также как «винилароматический полимер сравнения»), и для полимерной композиции, состоящей из (i) и (iii), составляет от 1°С до 8°С.

Композиции, описанные и заявленные в данной патентной заявке, предпочтительно отличаются тем, что Мр компонента (i) находится в диапазоне от 130 кДа до 180 кДа, более предпочтительно от 140 кДа до 190 кДа, еще более предпочтительно от 140 кДа до 180 кДа.

Композиции, описанные и заявленные в данной патентной заявке, предпочтительно отличаются тем, что Mz компонента (i) находится в диапазоне от 430 кДа до 800 кДа, более предпочтительно от 440 кДа до 900 кДа, еще более предпочтительно от 440 кДа до 700 кДа.

Полученная при центрифугировании средняя молекулярная масса (Mz) компонента (i) предпочтительно возрастает в пределах от 430 кДа до 900 кДа с увеличением DTg полимерной композиции, состоящей из (i) и (iii), в диапазоне от 1°С до 8°С.

Композиции, описанные и заявленные в данной патентной заявке, предпочтительно отличаются тем, что DTg находится в диапазоне от 3°С до 8°С.

Конкретным примером воплощения композиций, описанных и заявленных в данной патентной заявке, является композиция, в которой полимерная основа (i) включает винилароматический сополимер (b), содержащий от 1% до 6% по меньшей мере одного типа алкилового сложного эфира, содержащего от 1 до 18 атомов углерода и являющегося производным акриловой или метакриловой кислоты, а также содержащий от 94% до 99% винилароматических мономеров.

Дополнительный конкретный вариант реализации композиций, описанных и заявленных в данной патентной заявке, представляет собой композицию, в которой полимерная основа (i) может содержать:

a) от 80% до 98% (масс.) винилароматического полимера в пересчете на общую массу основы (i),

b) от 20% до 2% (масс.) в пересчете на общую массу основы (i) сополимера, содержащего от 50% до 70% (масс.) винилароматических мономеров и от 30% до 50% (масс.) по меньшей мере одного типа алкилового сложного эфира, содержащего от 1 до 18 атомов углерода и являющегося производным акриловой или метакриловой кислоты.

Эти конкретные формы могут иметь полимерную основу (i), содержащую акриловый сомономер, если присутствует только компонент (b), или также если присутствуют оба компонента (а) и (b). Если присутствует только компонент (b), количество акрилового сомономера не может быть выше 6%, иначе DTg будет выше 8°С; следовательно, в этом случае количество компонента (b) предпочтительно находится в диапазоне от 1% до 6% (масс).

Дополнительный конкретный вариант реализации композиций, описанных и заявленных в данной патентной заявке, представляет собой композицию, в которой полимерная основа (i) может содержать:

a) 96% (масс.) винилароматического полимера в пересчете на общую массу основы (i),

b) 4% (масс.) в пересчете на общую массу основы (i) сополимера, содержащего 50% (масс.) винилароматических мономеров и 50% (масс.) по меньшей мере одного типа алкилового сложного эфира, содержащего от 1 до 18 атомов углерода и являющегося производным акриловой или метакриловой кислоты.

В предпочтительном варианте реализации описанная и заявленная композиция включает признаки (i)-(iii), как они описаны и заявлены в данном тексте, и отличается тем, что:

- молекулярная масса максимального пика (Мр) основы (i) находится в диапазоне от 140 кДа до 190 кДа, а определенная при центрифугировании средняя молекулярная масса (Mz) основы (i) находится в диапазоне от 430 кДа до 800 кДа, более предпочтительно от 440 кДа до 900 кДа, еще более предпочтительно от 440 кДа до 700 кДа;

- разность температур стеклования (DTg), измеренных между температурой стеклования (Tg) винилароматического полимера, имеющего молекулярно-массовое распределение основы (i) и состоящего исключительно из винилароматической фракции основы (i), и температурой стеклования (Tg) полимерной композиции, состоящей из (i) и (iii), находится в диапазоне от 1°С до 8°С, более предпочтительно от 3°С до 8°С.

Молекулярно-массовое распределение полимерной основы (i) в сочетании с DTg (рассчитанной между винилароматическим полимером, имеющим молекулярно-массовое распределение основы (i) и состоящего исключительно из винилароматической фракции основы (i), и полимерной композицией, состоящей из (i) и (iii)), играет основополагающую роль в поведении всей вспениваемой композиции по настоящему изобретению в процессе вспенивания.

Молекулярно-массовое распределение можно определить с помощью эксклюзионной хроматографии или гель-проникающей хроматографии (ГПХ), как описано в Патенте США 4520135 или в работе Sadao Mori, Howard G. Barth "Size Exclusion Chromatography", Springer Verlag Berlin Heidelberg 1999. Молекулярно-массовое распределение (ММР) можно описать с помощью средних молекулярных масс распределения: среднечисленной (Mn), среднемассовой (Mw), полученной при центрифугировании средней молекулярной массы (Mz), а также величиной молекулярной массы, которая имеет максимальную концентрацию в полимерной композиции, или молекулярной массы максимального пика (Мр) хроматограммы, полученной методом ГПХ.

DTg композиции, описанной и заявленной в данной патентной заявке, определяют путем измерения значений Tg без введения вспенивающего агента (ii). Фактически вспенивающий агент значительно снижает Tg, но он испаряется в ходе процесса вспенивания.

Так как при равновесии отсутствует переход между двумя термодинамическими фазами, Tg зависит от способа, которым его определяют. Однако считают, что разность DTg между двумя полимерными композициями, измеренная с помощью одного и того же инструмента и одним и тем же методом, является величиной сравнения для целей настоящего изобретения. Способами, которые известны и широко применяются для экспериментального определения Tg или коррелирующей с ней температурой размягчения для аморфных полимерных композиций, являются дифференциальная сканирующая калориметрия (ДСК), динамико-механический анализ (ДМА) и способы по VICAT, указанные в международных стандартах ISO 306.

Разность температур стеклования (DTg) рассчитывают, рассматривая разность между Tg винилароматического полимера, имеющего ММР основы (i) и состоящего исключительно из винилароматической фракции основы (i), и Tg полимерной композиции, состоящей из (i) и (iii).

Разность температур стеклования (DTg) может составлять от 1°С до 8°С, предпочтительно от 3°С до 8°С. Автор изобретения наблюдал, что DTg выше 8°С может сделать композицию и, следовательно, конечные продукты, содержащие упомянутую композицию, не поддающимися обработке и/или непригодными для применений в местах, где конечные продукты должны проявлять устойчивость к температурам, вызванным воздействием солнца в низких широтах и/или в летний сезон. Автор изобретения наблюдал также, что DTg ниже чем 1°С не дают заметных преимуществ.

Tg полимерной композиции зависит от химической структуры звеньев, образующих полимерные цепи, их молекулярно-массового распределения и количества веществ, имеющих низкую молекулярную массу и растворимых в полимерной основе. Напротив, присутствие веществ, полностью нерастворимых в полимерной композиции, не изменяет ее Tg. Полимерные композиции, состоящие из многочисленных полимерных основ с различной химической структурой, которые, в большинстве случаев, несовместимы друг с другом, имеют различающиеся значения Tg, которые, в случае полной несовместимости, соответствуют значениям Tg отдельных полимерных компонентов. Полимерные композиции, являющиеся объектом настоящего изобретения, включают винилароматическую основу, и даже если эта основа состоит из двух полимеров, она имеет единую Tg. Tg винилароматического гомополимера также зависит от молекулярно-массового распределения и присутствия полимерных цепей с молекулярной массой ниже примерно 100 кДа. Например, полистирол с Mw в диапазоне от 120 до 280 кДа с содержанием олигомеров, остаточного мономера и примесей в диапазоне от 0,2% до 0,8% (масс), имеет Tg (измеренную методом ДСК со скоростью развертки 20°С/мин) примерно в диапазоне от 100°С до 106°С. Само по себе измерение Tg имеет погрешность, величина которой такова, что повторные измерения Tg одного и того же образца материала дают вариации в диапазоне от 0,5С до 0,8°С. Процесс вспенивания, который обычно проводят с водяным паром при около 100°С, происходит при температурах, очень близких к Tg вспениваемой полимерной композиции и, следовательно, степень вспенивания существенно зависит от этого. Если некий винилароматический полимер, включающий такие молекулярно-массовое распределение и содержание олигомеров, имел бы некоторое значение Tg, то уменьшение значения Tg можно получить путем модификации состава полимера, заменяя часть винилароматических звеньев сложноэфирными группами акриловой и/или метакриловой кислоты, или добавляя пластифицирующее вещество, или комбинируя эти изменения. Так как Tg винилароматического полимера может изменяться в пределах диапазона нескольких градусов по Цельсию в зависимости от молекулярно-массового распределения и присутствия олигомеров, остаточного мономера и растворимых примесей, в качестве величины сравнения в настоящем изобретении принимают DTg, а не на абсолютное значение Tg. Полимерная основа (i) может состоять из одного компонента (а), одного компонента (b) или их смеси. Каким бы ни был химический состав основы (i), всегда можно определить его молекулярно-массовое распределение, синтезировать винилароматический полимер, который его воспроизводит, и измерить его Tg. Винилароматический полимер с молекулярно-массовым распределением основы (i) можно получить путем одностадийного синтеза или посредством смешивания различных винилароматических полимеров, получая таким образом сумму молекулярно-массовых распределений компонентов. Tg полимерной композиции, состоящей из (i)+(iii), снижена по отношению к винилароматическому полимеру с таким же молекулярно-массовым распределением, как у основы (i), с сополимером (b) и/или с пластификатором (iii). Полимерная основа (i), полученная, например, путем сополимеризации стирола и сложных эфиров акриловой кислоты, имеет Tg, которая снижается примерно на 1,7°С на каждый массовый процент н-бутилакрилата и примерно на 2,2°С на каждый массовый процент 2-этилгексилакрилата. Tg композиции (i)+(iii) снижается примерно на 2°С на каждый массовый процент парафинового масла Marcol 82 (ExxonMobil).

Сополимеры (b) всегда имеют Tg ниже, чем Tg полимера (а), чтобы увеличить текучесть основы (i) и увеличить степень вспенивания полимерной композиции.

Сополимеры (b) и винилароматический полимер (а) можно полностью или частично получить путем сополимеризации с мономерами, имеющими более одной способной к полимеризации двойной связи, в качестве способствующего разветвлению агента.

Винилароматические мономеры, которые можно использовать в настоящем изобретении, имеют общую формулу (I):

в которой R представляет собой водород или метильную группу; п равно нулю или целому числу в диапазоне от 1 до 3; Y представляет собой галоген, выбранный из хлора и брома, или Y представляет собой хлорметил, или алкильную группу, или алкоксильную группу, которые содержат от 1 до 3 атомов углерода.

Предпочтительные винилароматические мономеры, имеющие формулу (I), выбирают из: стирола, α-метилстирола, изомеров винилтолуола, изомеров этилстирола, изомеров пропилстирола, изомеров хлорстирола, изомеров метилхлорстирола, изомеров метоксистирола, изомеров ацетоксистирола, изомеров гидроксистирола, изомеров метилгидроксистирола и их смесей. Более предпочтительно упомянутые винилароматические мономеры можно выбрать из стирола и α-метилстирола.

Акриловые мономеры сополимера (b) представляют собой сложные эфиры акриловой кислоты, содержащие от 1 до 18 атомов углерода и являющиеся производными акриловой и метакриловой кислоты, и их смеси. Предпочтительными акриловыми мономерами являются этилакрилат, метилметакрилат, бутилакрилат, 2-этилгексилакрилат, додецилакрилат, додецилметакрилат, стеарилакрилат, стеарилметакрилат, глицидилметакрилат или их смеси.

Указанные сополимеры можно получить путем свободнорадикальной сополимеризации в соответствии с принципами, широко известными и описанными, например, в работе George Е. Ham, Copolimerization, Interscience Publisher, 1964.

Сополимеры (b) предпочтительно выбирают из сополимеров стирола с зтилакрилатом, стирола с метилметакрилатом, стирола с бутилакрилатом, стирола с 2-этилгексилакрилатом, стирола с додецилакрилатом, стирола с додецил метакрилатом, стирола с стеарил акрил атом, стирола с стеарилметакрилатом, стирола с глицидилметакрилатом или их смесей.

Добавка с пластифицирующим эффектом представляет собой любое полимерное или неполимерное вещество или их смеси, которые способны снизить Tg полимерной композиции. Предпочтительные пластификаторы выбирают из линейных и циклических олигомеров, полученных путем полимеризации винилароматических мономеров; или насыщенных углеводородов; или смесей парафинов с температурой кипения выше 70°С; или галогенированных огнезащитных добавок, возможно содержащих фосфор, серу или их смеси.

Предпочтительные огнезащитные агенты с пластифицирующим эффектом выбирают из гексабромциклододекана, пентаброммонохлорциклогексана, пентабромфенилаллилового эфира, сополимеров бромзамещенного стирола с бутадиеном, бис-дибромпропилового простого эфира тетрабромбисфенола А, трифенилфосфата.

Не обязательно всегда должны присутствовать пластификаторы, но они обязательно присутствуют, если отсутствует сополимер (b).

Фактически, если полимерная основа (i) содержит по меньшей мере 2% (масс.) компонента (b), пластификатор присутствует в количестве от 0 до 10 массовых частей в пересчете на 100 частей полимерной основы (i). Таким образом, в этом случае, присутствие пластификатора может быть необязательным.

Если сополимер (b) отсутствует (0% (масс.) компонента (b) и 100% (масс.) компонента (а)), то пластификатор присутствует в количестве от 0,3 до 10 частей (масс.) в пересчете на 100 частей полимерной основы (i).

Степень вспенивания вспениваемой композиции с одинаковой долей вспенивающего агента и при одинаковых условиях вспенивания увеличивается с увеличением текучести и, таким образом, с увеличением DTg.

Известно, что текучесть полимерной композиции, являющей объектом данной патентной заявки, увеличивается при увеличении скорости процесса вспенивания, снижая также среднемассовую молекулярную массу (Mw) основы (i). Согласно настоящему изобретению, молекулярно-массовые распределения, соответствующие молекулярной массе максимального пика (Мр) в диапазоне от 130 кДа до 190 кДа, пригодны, чтобы обеспечить хорошую степень предварительного вспенивания и стабильность вспененного конечного продукта, полученного в результате процесса вспенивания. Полимерные композиции со значениями Мр ниже 130 кДа фактически являются слишком текучими, и при DTg выше 1°С, приводят к схлопыванию шариков в ходе процесса предварительного вспенивания. Полимерные композиции со значениями Мр выше 190 кДа дают недостаточную степень вспенивания, даже при наличии одновременного снижения Tg, и непригодную конечную плотность вспененного конечного продукта.

Неожиданно было обнаружено, что для того чтобы избежать схлопывания шариков в процессе предварительного вспенивания, которую в значительной степени ускоряет высокая текучесть полимерной композиции, вызванная в основном снижением Tg описанной и заявленной композиции, достаточно ввести в полимерный компонент (i) фракцию полимера с высокой молекулярной массой так, чтобы получить молекулярно-массовое распределение с Mz в диапазоне от 430 кДа до 900 кДа с увеличением DTg.

Получение полимерного компонента (i) с высокой молекулярной массой, величина которой такова, что позволяет получить среднее значение Mz в пределах от 430 кДа до 900 кДа, можно осуществить с помощью любого способа, известного в уровне техники. Компонент с высокой молекулярной массой предпочтительно можно получить путем добавления к мономеру, или к смеси винилароматических мономеров, в начале или в ходе процесса полимеризации, фракции одного или большего числа типов мономеров, содержащих более одной двойной виниловой связи. Таким образом, получают фракцию полимерных цепей с разветвленной структурой, которая вносит вклад в образование требуемой фракции с высокой молекулярной массой.

Мономерами, содержащими более одной двойной виниловой связи, которые следует использовать в качестве способствующих разветвлению агентов при получении винилароматических полимеров (а) и сополимеров (с), могут быть бутадиен, изопрен, винилциклогексен, изомеры дивинилбензола, акриловые или метакриловые сложные эфиры диолов, такие как этиленгликольдиметакрилат, бутандиолдиакрилат, бутандиолдиметакрилат, гександиолдиакрилат и гександиолдиметакрилат. Количества поливинилового мономера, пригодные для получения фракции с высокими молекулярными массами, в соответствии с целями настоящего изобретения, находятся в диапазоне от 0,005% до 0,070% (в молях) в пересчете на общее количество смеси мономеров, используемой при синтезе компонентов (а) и/или (b).

Вспенивающий агент (ii), применяемый во всех композициях, описанных и заявленных в данной заявке, может присутствовать в количестве от 0,2 до 10 массовых частей, более предпочтительно от 1 до 10 массовых частей, более предпочтительно от 2 до 6 массовых частей в пересчете на 100 частей полимерной основы (i).

Можно применять вспенивающие агенты, которые могут быть заключены в полимер. Примерами пригодных вспенивающих агентов являются алифатические углеводороды, фреон, диоксид углерода, спирты, такие как, например, этиловый спирт, вода.

Полимерные композиции, описанные и заявленные в данном тексте, могут включать, в дополнение к добавкам с пластифицирующим эффектом, другие агенты, обычно применяемые при получении вспененных конечных продуктов и известные в данной области в качестве огнезащитных добавок, огнезащитных синергических агентов, непроницаемых для теплового излучения добавок, красителей, антистатиков, антиадгезионных агентов, антиоксидантов, зародышеобразователей.

Полимерные композиции, описанные и заявленные в настоящем описании, можно применять для получения вспениваемых шариков и вспененных изделий с высокими степенями вспенивания и превосходной стабильностью ячеистой структуры.

Полимерные композиции, описанные и заявленные в данной патентной заявке, можно получить с помощью любого метода полимеризации, известного в уровне техники, например, с помощью суспензионной полимеризации в воде или блочной полимеризации. Описанные и заявленные композиции можно получить, например, в соответствии со способом, описанным в WO 2008/141766.

Далее приведены некоторые иллюстративные, но не ограничивающие примеры настоящего изобретения.

В ходе экспериментов были использованы следующие методы и оборудование для определения молекулярно-массового распределения и Tg. Для определения молекулярно-массового распределения использовали установку гель-проникающей хроматографии (ГПХ), состоящую из:

- модуля насоса-форсунки Waters Alliance Е2695, снабженного дегазатором,

- печи Waters с предколонкой и 4 колонками Phenogel (Phenomenex), размером 300×7,8 мм, размер частиц 5 мкм, пористость  (106*10-10 м),

(106*10-10 м),  (105*10-10 м),

(105*10-10 м),  (104*10-10 м),

(104*10-10 м),  (103*10-10 м),

(103*10-10 м),

- рефрактометрического детектора RI Waters 410,

- детектора вязкости Viscotek Т50А, откалиброванного по стандартному образцу полидисперсности производства Viscotek с заявленной характеристической вязкостью.

Эксперименты проводили при указанных ниже экспериментальных условиях:

- Растворитель ТГФ;

- Температура колонки 30°С;

- Скорость потока 1 мл/мин;

- Внутренний стандарт - толуол;

- Вводимый объем 200 мкл.

Образцы (полидисперсные) вводят при концентрации 1 мг/мл. Универсальную калибровочную кривую строят путем ввода 20 стандартных образцов монодисперсного полистирола с молекулярной массой Мр в диапазоне от 2170 Да до 4340000 Да, регистрируя характеристическую вязкость и элюированный объем для каждой молекулярной массы.

Сбор и обработку данных проводят с помощью программного обеспечения Empower2 (Waters) и Omnisec v.4.6.1 (Viscotek).

Температуру стеклования (Tg) измеряют в соответствии с изложенным ниже способом. Данный способ включает положения Стандарта ISO 11357, с. 1-2.

Оборудование для дифференциальной сканирующей калориметрии (ДСК) состояло из:

- дифференциального сканирующего калориметра DSC Q1000 ТА Instruments, снабженного ПК и программным обеспечением ТА Universal Analysis,

- системы охлаждения RCS90 ТА Instruments,

- стандартной одноразовой алюминиевой кюветы с крышкой,

- атмосферы азота,

- системы калибровки температуры с сертифицированным стандартным образцом индия (ТА Instruments) при скорости развертки 20°С/мин.

Для подготовки образца примерно 2-3 мг образца взвешивают в одноразовой алюминиевой кювете. Проводят три полных анализа для каждого образца в соответствии со способом, проиллюстрированным ниже, вводя пустой держатель для образца в ячейку сравнения.

Образец выдерживают при 10°С, нагревают до 200°С при скорости развертки 20°С/мин (первый подъем температуры), затем охлаждают до 0°С при скорости развертки 20°С/мин; поддерживают постоянную температуру при 10°С в течение 2 минут, затем образец нагревают до 200°С со скоростью развертки 20°С/мин (второй подъем температуры).

Термограмму второго подъема температуры интегрируют с помощью программного обеспечения ТА Universal Analysis и рассчитывают Tg, Tonset (температуру начала плавления) и TDCP (температуру разложения).

Сравнительный Пример 1: получение полимерной основы и полимера сравнения с помощью суспензионной полимеризации в воде

В этом примере получают полимер, который впоследствии применяют в качестве полимерной основы для получения вспениваемых полимерных композиций.

Смесь, включающую 98 частей стирола, 2 части н-бутилакрилата (в общей сложности 27 кг), 0,090 части трет-додецилмеркаптана (t-ДМ), задачей которого является регулировать молекулярную массу сополимера; 0,63 части дикумилпероксида, 0,73 части трет-бутилперокси-2-этилгексилкарбоната (пероксиды являются инициаторами свободнорадикальной полимеризации) и 0,1 части хлорида натрия (соль, которая увеличивает ионную силу воды и помогает отделить мономеры от воды), добавляли при температуре 70°С, в автоклав объемом 100 литров, снабженный 3-лопастной мешалкой фирмы Pfaudler, работающей при 220 об/мин, и волногасителями, и содержащий 122 части воды, что равно 33 кг. Смесь нагревали от температуры 70°С до температуры 90°С за 40 минут. Затем смесь за 45 минут доводили до температуры 113°С и оставляли при этой температуре в течение 1 часа и 20 минут. Затем вводили вторую порцию t-ДМ, равную 0,050 части, и 0,084 части суспендирующего агента (0,056 части Ethapol 1000 и 0,028 части нафталинсульфоната натрия, добавок, которые снижают удельное поверхностное натяжение на поверхности раздела фаз в процессах, протекающих в водной суспензии). В конце добавления смесь доводили от температуры 113°С до температуры 123°С за 20 минут и выдерживали при этой температуре в течение 3 часов, после чего добавляли третью порцию t-ДМ, равную 0,040 части. Затем смесь доводили до температуры 133°С за 20 минут и выдерживали при этой температуре примерно в течение 1 часа; затем смесь нагревали до температуры 153°С в течение 40 минут и выдерживали при этой температуре в течение еще 2 часов и 35 минут. Затем смесь охлаждали, выгружали и рассеивали, с получением фракции шариков, имеющих размеры в диапазоне от 0,9 до 1,6 мм.

Винилароматический полимер сравнения, по отношению к которому следует измерять DTg, получают посредством той же процедуры, как и описанная в этом примере, и с использованием тех же компонентов в тех же количествах (Сравнительный пример 1), но добавляя при 70°С 100 частей стирола вместо 98 частей стирола и 2 частей н-бутилакрилата, и получая тот же тип молекулярно-массового распределения в пределах экспериментальной погрешности метода измерения. Разность температур DTg равна 3,1°С, Мр равна 152 кДа и Mz равна 256 кДа; таким образом, она находится за пределами описанного и заявленного диапазона.

Сравнительный пример 2: получение полимерной основы и полимера сравнения с помощью суспензионной полимеризации в воде.

В этом примере получают полимер, который впоследствии используют в качестве полимерной основы для получения вспениваемых полимерных композиций.

Смесь, состоящую из 100 частей стирола, что равно 27 кг; 0,060 части t-ДМ, 0,063 части дикумилпероксида, 0,073 части трет-бутилперокси-2-этилгексилкарбоната, 0,1 части хлорида натрия и 2 частей масла Marcol 82, добавляли при температуре 70°С, в такой же автоклав, что использовали в Сравнительном примере 1, с мешалкой, работающей при 220 об/мин, и содержащий 122 части воды, что равно 33 кг. Смесь нагревали при перемешивании, доводя температуру от 70°С до 90°С за 30 минут; эту температуру поддерживали в течение 40 минут. Затем температуру снова увеличивали от 90°С до 113°С за 45 минут и поддерживали при 113°С в течение 1 часа и 20 минут. Затем добавляли порцию, равную 0,033 части t-ДМ, и 0,084 части суспендирующего агента (0,056 части Ethapol 1000 и 0,028 части нафталинсульфоната натрия). Затем смесь доводили от температуры 113°С до температуры 123°С за 20 минут, и эту температуру поддерживали в течение 3 часов при 123°С. В конце этого периода добавляли третью порцию t-ДМ, равную 0,027 части t-ДМ. Затем смесь доводили от температуры 123°С до температуры 133°С за 20 минут, и поддерживали при 133°С в течение 1 часа. Затем смесь доводили от температуры 133°С до температуры 153°С за 40 минут, и поддерживали при этой температуре в течение 2 часов и 35 минут. Затем смесь охлаждали, выгружали и рассеивали, чтобы получить фракцию шариков, имеющих размеры в диапазоне от 0,9 до 1,6 мм.

Винилароматический полимер сравнения, по отношению к которому следует измерять DTg, был получен посредством той же процедуры, как и описанная в данном примере (Сравнительный пример 2), добавляя при 70°С, те же компоненты, за исключением масла Marcol 82, с получением того же типа молекулярно-массового распределения в пределах экспериментальной погрешности метода измерения.

Разность температур DTg равна 4,1°С, Мр равна 186 кДа и Mz равна 318 кДа и не попадает в описанный и заявленный диапазон.

Сравнительный пример 3: получение полимерной основы и полимера сравнения с помощью суспензионной полимеризации в воде.

В этом примере получают полимер, который впоследствии используют как полимерную основу для получения вспениваемых полимерных композиций.

Смесь, состоящую из 100 частей стирола, что равно 27 кг; 0,075 части t-ДМ, 0,012 части дивинилбензола (ДВБ), 0,063 части дикумилпероксида, 0,073 части трет-бутилперокси-2-этилгексилкарбоната и 0,1 части хлорида натрия, добавляли при температуре 70°С, в автоклав, такой же, как и применяемый в Сравнительном примере 1, с мешалкой, работающей при 220 об/мин, и содержащий 122 части воды, что равно 33 кг.

При повторении того же температурного профиля, как в Сравнительном примере 2, при той же добавке суспендирующего агента, вторая порция t-ДМ была равна 0,042 части, а третья порция t-ДМ составляла 0,033 части. После охлаждения в конце температурного цикла смесь выгружали и рассеивали для получения фракции шариков, имеющих размеры в диапазоне от 0,9 до 1,6 мм.

В этом случае винилароматический полимер сравнения представляет собой полимер, полученный в этом примере (Сравнительный пример 3).

Разность температур DTg составляет 0°С и не попадает в описанный и заявленный диапазон; Мр равна 165 кДа, Mz равна 492 кДа.

Сравнительный пример 4: получение полимерной основы и полимера сравнения с помощью суспензионной полимеризации в воде.

В этом примере получают полимер, который впоследствии используют в качестве полимерной основы для получения вспениваемых полимерных композиций.

Смесь, состоящую из: 100 частей стирола, что равно 27 кг; 0,075 части t-ДМ, 0,063 части дикумилпероксида и 0,073 части трет-бутилперокси-2-этилгексилкарбоната и 0,1 части хлорида натрия, добавляли при температуре 70°С в такой же автоклав, как и использованный в Сравнительном примере 1, с мешалкой, работающей при 220 об/мин, и содержащий 122 части воды.

При повторении того же температурного профиля, как в Сравнительном примере 2, с той же добавкой суспендирующего агента и t-ДМ для второй и третьей порции, как в Сравнительном примере 3, смесь, после охлаждения в конце температурного цикла, выгружали и рассеивали, чтобы получить фракцию шариков, имеющих размеры в диапазоне от 0,9 до 1,6 мм.

В этом случае винилароматический полимер сравнения представляет собой полимер, полученный в этом примере (Сравнительный пример 4).

Разность температур DTg равна 0°С, Мр равна 174 кДа, Mz равна 316 кДа. В этом примере DTg и Mz не попадают в описанные и заявленные диапазоны.

Пример 1 по данному изобретению: получение полимерной основы и полимера сравнения с помощью суспензионной полимеризации в воде.

В этом примере получают полимер, который впоследствии используют в качестве полимерной основы для получения вспениваемых полимерных композиций по данному изобретению.

Смесь, состоящую из 98 частей стирола, 2 частей н-бутилакрилата, в общей сложности 100 массовых частей, что составляет 27 кг; 0,012 части дивинилбензола (ДВБ), 0,075 части t-ДМ, 0,063 части дикумилпероксида и 0,073 части трет-бутилперокси-2-этилгексилкарбоната и 0,1 части хлорида натрия, добавляли при температуре 70°С в такой же автоклав, как и использованный в Сравнительном примере 1, с мешалкой, работающей при 220 об/мин, и содержащий 122 части воды.

При повторении того же температурного профиля, как в Сравнительном примере 2, с той же дозировкой суспендирующего агента и t-ДМ для второй и третьей порции, как в Сравнительном примере 3, смесь, после охлаждения в конце температурного цикла, выгружали и рассеивали, чтобы получить фракцию шариков, имеющих размеры в диапазоне от 0,9 до 1,6 мм.

Винилароматический полимер сравнения, по отношению к которому следует измерять DTg, был получен с помощью той же процедуры, что и использованная в этом примере, добавляя при 70°С 100 частей стирола вместо 98 частей стирола и 2 частей н-бутилакрилата, с получением того же типа молекулярно-массового распределения в пределах экспериментальной погрешности метода измерения. Разность температур DTg равна 3,3°С, Мр равна 172 кДа, Mz равна 506 кДа, что попадает в описанные и заявленные диапазоны.

Пример 2 по данному изобретению: получение полимерной основы и полимера сравнения с помощью суспензионной полимеризации в воде.

В этом примере получают полимер, который впоследствии используют как полимерную основу для получения вспениваемых полимерных композиций.

Смесь, состоящую из 98 частей стирола, 2 частей этилгексилакрилата, в общей сложности 100 массовых частей, что равно 27 кг; 0,012 части дивинилбензола (ДВБ), 0,075 части t-ДМ, 0,063 части дикумилпероксида и 0,073 части трет-бутилперокси-2-этилгексилкарбоната, и 0,1 части хлорида натрия, добавляли при температуре 70°С в автоклав, такой же, как и использованный в Сравнительном примере 1, с мешалкой, работающей при 220 об/мин, и содержащий 122 части воды.

При повторении того же температурного профиля, как в Сравнительном примере 2, с той же добавкой суспендирующего агента и t-ДМ для второй и третьей порции, как в Сравнительном примере 3, смесь, после охлаждения в конце температурного цикла, выгружали и рассеивали, чтобы получить фракцию шариков, имеющих размеры в диапазоне от 0,9 до 1,6 мм.

Винилароматический полимер сравнения, по отношению к которому следует измерять DTg, был получен с помощью той же процедуры, что указана в этом примере (пример 2 по данному изобретению), добавляя при 70°С 100 частей стирола вместо 98 частей стирола и 2 частей этилгексилакрилата с получением того же типа молекулярно-массового распределения в пределах экспериментальной погрешности метода измерения.

Разность температур DTg равна 3,6°С, Мр равна 172 кДа, Mz равна 516 кДа. В этом примере DTg, Мр и Mz попадают в описанные и заявленные диапазоны.

Пример 3.1: получение полимерной основы

В этом примере получают полимер, который впоследствии используют в качестве полимерной основы для получения вспениваемых полимерных композиций.

Смесь, состоящую из 94 частей стирола, 6 частей этилбензола, 0,0280 части дивинилбензола и 0,095 части агента передачи цепи t-ДМ непрерывно подают со скоростью 4 кг/час в установку, состоящую из питающего резервуара, двух вертикальных реакторов PFR (parallel flow regenerative, прямоточный регенеративный реактор), соединенных последовательно, снабженных рубашкой и термостатирующими змеевиками, с мешалкой, расположенной вдоль вертикальной оси и имеющей лопасти, перпендикулярные оси и способные вращаться между термостатирующими трубками, имеющими две области термостатирования, каждая из которых имеет свободный реакционный объем 6,7 литров. Смесь, предварительно нагретую в емкости до температуры 40°С, подают посредством поршневого насоса со дна первого вертикального PFR реактора, в котором первая область термостатирована при температуре 134°С, а вторая область - при температуре 145°С, с перемешиванием при скорости 55 об/мин. Реакционную смесь, выходящую из верхней части первого PFR-реактора, подают посредством шестеренного насоса в нижнюю часть второго вертикального PFR-реактора и термостатируют в первой области при температуре 150°С, а во второй термостатирующей области - при температуре 155°С, при перемешивании со скоростью 20 об/мин. Реакционную смесь, выходящую из верхней части второго PFR-реактора, с долей полимера, равной примерно 75%, подают посредством шестеренного насоса в термостатируемый масляный теплообменник при 250°С, а затем в вакуумную емкость с рубашкой, термостатируемую при 230°С, с остаточным давлением 12 мбар. Фракцию незаполимеризованной реакционной смеси упаривают, и полимер, выходящий из нижней части вакуумной емкости, направляют посредством шестеренного насоса в гранулятор.

В Таблице 1 приведены средние значения молекулярной массы и показателя текучести расплава (ПТР 200°С/5 кг) полученной полимерной основы.

Пример 3.2: получение полимерной основы

В этом примере получают полимер, который впоследствии используют в качестве полимерной основы для получения вспениваемых полимерных композиций.

Смесь, состоящую из 94 частей стирола, 6 частей этилбензола, 0,02 части дивинилбензола (ДВБ) и 0,025 части t-ДМ - агента передачи цепи, подавали в ту же установку, которая работала в тех же условиях, что в Примере 3.1.

В Таблице 2 приведены средние величины молекулярной массы и показателя текучести расплава (200°С/5 кг) полученной полимерной основы.

Пример 4: Получение вспениваемых композиций с основами Сравнительных примеров 1-4 и примеров 1-2 по данному изобретению

Вспенивающий агент, смесь н-пентана и изо-пентана, добавляют в шарики, полученные по Сравнительным примерам 1-4 и Примерам 1-2 по данному изобретению, в суспензии в автоклав, чтобы получить вспениваемые шарики, содержащие 5% пентана.

Тесты проводили в автоклаве емкостью 6,2 л, снабженном трехлопастной мешалкой фирмы Pfaudler, работающей при 350 об/мин, и содержащем 562 частей воды. За один прием в автоклав загружали 100 частей шариков, полученных в Сравнительных примерах 1-4 и в Примерах 1-2 по данному изобретению, с размерами в диапазоне от 0,9 до 1,6 мм совместно с 2,6 частей фосфата кальция и 0,004 части додецилбензолсульфоната натрия, а также 6,6 частей смеси вспенивающих агентов, состоящей из н-пентана и изо-пентана, в которой отношение н-пентан/изо-пентан составляет 2,7.

Полученные смеси нагревают до температуры 70°С и оставляют при этой температуре в течение 2 часов и 30 минут. Затем смеси нагревают от температуры 70°С до температуры 115°С за 60 минут. Смеси выдерживают в этих условиях в течение 1 часа и 30 минут. Затем смеси охлаждают от 115°С до 60°С за 60 минут, и от 60°С до 30°С за 30 минут. Обработанные таким образом смеси выгружают и отделяют от воды, получая шарики, которые впоследствии высушивают и подвергают последующей дополнительной обработке: к шарикам добавляют 0,1 части стеарата цинка и 0,1 части смеси, состоящей из моно-, ди- и три-замещенных сложных эфиров глицерина.

Шарики вспенивают потоком пара при постоянной температуре в емкости для проведения вспенивания.

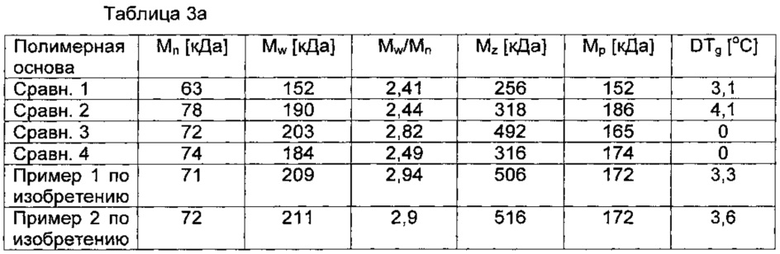

В Таблицах 3а и 3b приведены полученные молекулярные массы, значения DTg композиций, не содержащих вспенивающего агента (состоящего из смеси пентанов), и плотности, которых достигают шарики при различных временах вспенивания при температуре 101,5°С для различных композиций.

Из Таблицы 3а можно видеть, что Примеры 1 и 2 по данному изобретению, в дополнение к фракции акрилового сомономера, имеют значения Mz, Мр и DTg, которые все попадают в заявленные диапазоны, в то время как Сравнительные Примеры 1-4 имеют значения Mz или DTg, которые не попадают в заявленные диапазоны.

В Таблице 3b, в примерах 1-2 по данному изобретению получают как низкие плотности при времени предварительного вспенивания 1 минута, так и постепенно снижающиеся плотности при времени до 5 минут (стабильность конечной структуры). Сравнительный Пример 1 дает низкую плотность при 1 минуте, но возрастающую плотность от 2 минут до 5 минут (охлопывание структуры). Сравнительный Пример 2 дает высокие плотности при 1 минуте (низкая степень вспенивания). Сравнительные Примеры 3 и 4 дают высокие плотности как при 1 минуте, так и при 5 минутах (низкая степень вспенивания).

Пример 5 по данному изобретению: Получение вспениваемых композиций с основами Примеров 3.1 и 3.2 и сравнение со вспениваемой композицией, полученной из полистирола общего назначения (General - purpose polystyrene, GPPS) промышленного производства, имеющей молекулярно-массовое распределение с Mz, которая не попадает в диапазоны по данному изобретению.

Полимерные основы Примеров 3.1 и 3.2 смешивали в соотношении 1:3 в экструдере, при температуре 190°С.

Экструдированный образец был отобран из этой смеси в качестве образца сравнения винилароматического полимера для определения его Tg. К полученному потоку полимера было добавлено 5,5 частей угольного кокса, 4 части огнезащитного агента -1,1'-(изо-пропилиден)-бис-[3,5-дибром-4-(2,3-дибромпропокси)бензола], 0,22 части 2,3-диметил-2,3-дифенилбутана, 0,1 части гидроксида кальция.

Образец из этой смеси был взят в качестве полимерной композиции без вспенивающего агента для определения его Tg. Наконец, было добавлено 5 частей смеси изо-пентана и н-пентана. Расплавленную полимерную смесь гранулировали и охлаждали для получения вспениваемых шариков, имеющих размеры от 0,9 до 1,6 мм.

Для образцов полимеров без вспенивающего агента были получены следующие данные: разница DTg равна 8,0°С, Мр равна 165 кДа, Mz равна 610 кДа.

Сравнительный пример 5

Этот пример исходит из полимерной основы полистирола Edistir N1782. Экструдированный образец из этого полистирола был отобран для определения его Tg как винилароматического полимера сравнения.

Полимерную основу Edistir N1782 смешивали в экструдере при температуре 190°С с 5,5 частями угольного кокса, 4 частями огнезащитного состава - гексабромциклододекана, 0,22 части 2,3-диметил-2,3-дифенилбутана, 0,1 части гидроксида кальция. Образец из этой смеси был отобран в качестве полимерной композиции без вспенивающего агента для определения ее Tg.

Затем были добавлены 5 частей смеси изо-пентана и н-пентана. Расплавленную полимерную смесь гранулировали и охлаждалидля получения вспениваемых шариков, имеющих размеры в диапазоне от 0,9 до 1,6 мм.

Для полимеров без вспенивающего агента были получены следующие данные: DTg=4,1°С, Мр=183 кДа, Mz=320 кДа.

На поверхность вспениваемых шариков, полученных в Примере 5 по данному изобретению и в Сравнительном примере 5, был нанесен следующий состав: 0,1 части сложного эфира глицерина, 0,05 части смеси моно- ди- и три-замещенных сложных эфиров глицерина, 0,1 части три-замещенного сложного эфира глицерина, 0,05 части стеарата цинка, 0,1 части этилена бистеарамида и 300 млн долей масла полиэтиленгликоля сорбитана моноолеата. Шарики были вспенены в емкости для вспенивания в потоке пара при постоянной температуре.

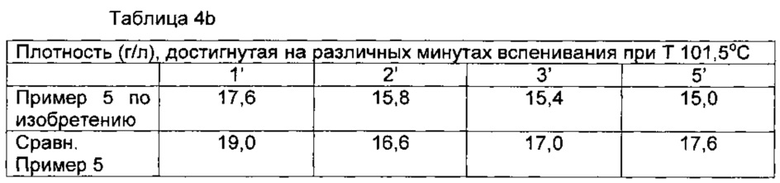

В Таблицах 4а и 4b приведены молекулярно-массовые распределения, значения DTg материалов, не содержащих пентана, и минимальные плотности, которые были достигнуты при различных временах вспенивания при температуре 101,5°С.

В Таблице 4а образец 5 по данному изобретению имеет все компоненты (i) и (iii), а также Мр, Mz и DTg, которые попадают в пределы диапазонов по данному изобретению, в то время как Mz Сравнительного примера 5 не попадает в пределы диапазонов по данному изобретению.

В Таблице 4b поведение при вспенивании образца 5 по данному изобретению является следующим: низкая плотность при 1 минуте (оптимальная степень вспенивания) и постепенно снижающаяся плотность до 5 минут (оптимальная стабильность ячеистой структуры), в то время как Сравнительный пример 5 имеет возрастающие плотности от 2 до 5 минут (схлопывание ячеистой структуры).

Изобретение относится к вспениваемой полимерной композиции с высокой степенью вспенивания, превосходной стабильностью ячеистой структуры и конечного продукта. Описана вспениваемая полимерная композиция в форме шариков с технологическими свойствами, включающая i) полимерную основу, ii) от 0,2 до 10 мас.ч. вспенивающего агента в пересчете на 100 частей полимерной основы (i) и iii) добавку с пластифицирующим эффектом. Полимерная основа i) состоит из a) от 0 до 100 мас.% винилароматического полимера в пересчете на общую массу основы (i), b) от 100 до 0 мас.% в пересчете на общую массу основы (i) сополимера, содержащего от 50 до 99 мас.% винилароматических мономеров и от 1 до 50 мас.% по меньшей мере одного типа алкилового сложного эфира, содержащего от 1 до 18 атомов углерода и являющегося производным акриловой или метакриловой кислоты, причем полимерная основа содержит по меньшей мере 2 мас.% компонента (b) или полимерная основа содержит только компонент (а). Добавка с пластифицирующим эффектом используется в количестве A) от 0 до 10 мас.ч. в пересчете на 100 частей полимерной основы (i), если (i) содержит по меньшей мере 2 мас.% компонента (b), или B) от 0,3 до 10 мас.ч. в пересчете на 100 частей полимерной основы (i), если (i) содержит только компонент (а). Причем указанная полимерная композиция отличается тем, что молекулярная масса Мр максимального пика основы (i) составляет от 130 до 190 кДа, а полученная при центрифугировании средняя молекулярная масса Mz основы (i) составляет от 430 до 900 кДа, и разница температуры стеклования (DTg) винилароматического полимера сравнения и температуры стеклования полимерной композиции, состоящей из указанной основы (i) и при необходимости компонента (iii), находится в диапазоне от 1 до 8°С. При этом винилароматический полимер сравнения имеет молекулярно-массовое распределение (ММР) основы (i) и состав, соответствующий винилароматической фракции основы (i), причем указанные молекулярные массы и молекулярно-массовое распределение определяют методом эксклюзионной хроматографии. Технический результат – обеспечение полимерной композиции в форме шариков с высокими степенями предварительного вспенивания без преждевременного схлопывания ячеистой структуры и с превосходной стабильностью ячеистой структуры, что приводит к увеличению производительности способов изготовления вспениваемых изделий, снижению затрат и снижению выбросов в атмосферу летучих органических веществ. 12 з.п. ф-лы, 6 табл., 11 пр.

1. Вспениваемая полимерная композиция в форме шариков с технологическими свойствами, включающая:

i) полимерную основу, состоящую из:

a) от 0 до 100 мас.% винилароматического полимера в пересчете на общую массу основы (i),

b) от 100 до 0 мас.% в пересчете на общую массу основы (i) сополимера, содержащего от 50 до 99 мас.% винилароматических мономеров и от 1 до 50 мас.% по меньшей мере одного типа алкилового сложного эфира, содержащего от 1 до 18 атомов углерода и являющегося производным акриловой или метакриловой кислоты, причем полимерная основа содержит по меньшей мере 2 мас.% компонента (b) или полимерная основа содержит только компонент (а);

ii) от 0,2 до 10 мас.ч. вспенивающего агента в пересчете на 100 частей полимерной основы (i) и

iii) добавки с пластифицирующим эффектом в количестве:

A) от 0 до 10 мас.ч. в пересчете на 100 частей полимерной основы (i), если (i) содержит по меньшей мере 2 мас.% компонента (b), или

B) от 0,3 до 10 мас.ч. в пересчете на 100 частей полимерной основы (i), если (i) содержит только компонент (а);

отличающаяся тем, что

- молекулярная масса Мр максимального пика основы (i) составляет от 130 до 190 кДа, а полученная при центрифугировании средняя молекулярная масса Mz основы (i) составляет от 430 до 900 кДа,

- разница температуры стеклования (DTg) винилароматического полимера сравнения и температуры стеклования полимерной композиции, состоящей из указанной основы (i) и при необходимости компонента (iii), находится в диапазоне от 1 до 8°С; при этом винилароматический полимер сравнения имеет молекулярно-массовое распределение (ММР) основы (i) и состав, соответствующий винилароматической фракции основы (i),

причем указанные молекулярные массы и молекулярно-массовое распределение определяют методом эксклюзионной хроматографии.

2. Полимерная композиция по п. 1, в которой Мр компонента (i) находится в диапазоне от 140 до 190 кДа.

3. Полимерная композиция по п. 2, в которой Мр компонента (i) находится в диапазоне от 140 до 180 кДа.

4. Полимерная композиция по п. 1, в которой Mz компонента (i) находится в диапазоне от 440 до 900 кДа.

5. Полимерная композиция по п. 4, в которой Mz компонента (i) находится в диапазоне от 440 до 700 кДа.

6. Полимерная композиция по п. 1, в которой Мр компонента (i) находится в диапазоне от 140 до 180 кДа, a Mz компонента (i) составляет от 440 до 700 кДа.

7. Полимерная композиция по п. 1, в которой DTg находится в диапазоне от 3 до 8°С.

8. Полимерная композиция по любому из пп. 1-7, в которой полимерная основа (i) содержит винилароматический сополимер (b), содержащий от 1 до 6 мас.% по меньшей мере одного типа алкилового сложного эфира, содержащего от 1 до 18 атомов углерода и являющегося производным акриловой или метакриловой кислоты, а также содержащий от 94 до 99 мас.% винилароматических мономеров.

9. Полимерная композиция по любому из пп. 1-6, в которой полимерная основа (i) содержит:

a) от 80 до 98 мас.% винилароматического полимера в пересчете на общую массу основы (i),

b) от 20 до 2 мас.% в пересчете на общую массу основы (i) сополимера, содержащего от 50 до 70 мас.% винилароматических мономеров и от 30 до 50 мас.% по меньшей мере одного типа алкилового сложного эфира, содержащего от 1 до 18 атомов углерода и являющегося производным акриловой или метакриловой кислоты.

10. Полимерная композиция по п. 1, в которой сополимеры (b) выбраны из сополимеров стирола с этилакрилатом, стирола с метилметакрилатом, стирола с бутилакрилатом, стирола с 2-этилгексилакрилатом, стирола с додецилакрилатом, стирола с додецилметакрилатом, стирола с стеарилакрилатом, стирола с стеарилметакрилатом, стирола с глицидилметакрилатом или их смесей.

11. Полимерная композиция по п. 1, в которой добавки с пластифицирующим эффектом выбраны из линейных или циклических олигомеров, полученных путем полимеризации винилароматических мономеров; или из насыщенных углеводородов; или из смеси парафинов с температурой кипения выше 70°С; или из галогенированных огнезащитных добавок, содержащих по меньшей мере один атом, выбранный из фосфора, серы или их смеси.

12. Полимерная композиция по п. 11, в которой огнезащитные добавки с пластифицирующим эффектом выбраны из гексабромциклододекана, пентабромохлорциклогексана, пентабромфенилаллилового эфира, сополимеров бромзамещенного стирола с бутадиеном, бис-дибромпропилового простого эфира тетрабромбисфенола А, трифенилфосфата.

13. Полимерная композиция по п. 1, в которой акриловые мономеры сополимера (b) выбраны из этилакрилата, метилметакрилата, бутилакрилата, 2-этилгексилакрилата, додецилакрилата, додецилметакрилата, стеарилакрилата, стеарилметакрилата, глицидилметакрилата или их смеси.

| ИЗОЛИРУЮЩИЙ ЭКСТРУДИРОВАННЫЙ ПЕНОПЛАСТ, СОДЕРЖАЩИЙ МОНОВИНИЛОВЫЙ АРОМАТИЧЕСКИЙ ПОЛИМЕР С ШИРОКИМ МОЛЕКУЛЯРНО-МАССОВЫМ РАСПРЕДЕЛЕНИЕМ | 2000 |

|

RU2247756C2 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| US 6187831 B1, 13.02.2001 | |||

| Колосоуборка | 1923 |

|

SU2009A1 |

| А.А.Тагер | |||

| Физикохимия полимеров | |||

| Москва, Издательство "Химия", Москва, 1968 г., с | |||

| Способ образования окрасок на волокнах | 1925 |

|

SU437A1 |

| US 5422378 A, 06.06.1995 | |||

| Энциклопедия полимеров | |||

| Под ред | |||

| В.А.Кабанова, Москва, "Советская энциклопедия", 1974, т | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ПНЕВМАТИЧЕСКИЙ ДВИГАТЕЛЬ | 1923 |

|

SU627A1 |

Авторы

Даты

2019-03-19—Публикация

2016-01-21—Подача