Краткое раскрытие сути изобретения

Настоящее изобретение относится к экспандируемой винилароматической полимерной композиции, обладающей улучшенными механическими и изолирующими свойствами, которая содержит:

а) от 60% до 96% мас. винилароматического полимера (а);

b) от 3% до 10% мас. экспандирующего агента (b);

c) от 1% до 30% мас. винилароматического сополимера (с), содержащего от 1% до 10% мас. каучукового компонента в качестве дисперсной фазы;

при условии, что сумма (а), (b) и (с) составляет 100% мас.; а также способ ее получения и соответствующе применение, и изделия, которые могут быть получены из данной композиции.

Область техники, к которой относится изобретение

Настоящее изобретение относится к экспандируемой винилароматической полимерной композиции, обладающей улучшенными механическими и теплоизоляционными свойствами, способу производства для ее получения, а также к изделиям, которые могут быть получены из такой композиции.

Упомянутые композиции придают конечным изделиям, их содержащим, высокую интенсивность поглощения энергии удара, такую как эффект «демпфирования», гибкость, превосходные свойства при сжатии и мягкость на ощупь, а также хорошие теплоизоляционные характеристики. Основной сферой применения описанных и заявленных композиций является сфера применения в качестве гибкого упаковочного материала как в пищевом, так и в промышленном секторах, где требуется мягкость на ощупь, свойства демпфирования при ударах и теплоизоляция.

Для композиции, соответствующей изобретению, достигается баланс между механическими свойствами (гибкостью), изолирующей способностью, приятностью (мягкостью) на ощупь и высокой степенью спекания, что открывает новые сегменты рынка, из которых в настоящее время исключается стандартный экспандируемый полистирол (EPS).

В настоящей патентной заявке все рабочие условия, включенные в текст, следует рассматривать в качестве предпочтительных условий, даже в случае отсутствия однозначного указания на этот факт.

Для целей данного описания термины «содержит» или «включает» также охватывают термины «состоит из» или «по существу состоит из».

Для целей данного описания раскрытие диапазонов всегда будет включать граничные точки, если только не будет указано обратное.

Экспандируемые полимеры обычно производят в форме зерен или гранул, которые в результате воздействия тепла, подводимого, например, водяным паром, сначала экспандируются до желаемой плотности, а после этого по истечении определенного времени старения спекаются в закрытых пресс-формах для получения блоков или желаемых конечных продуктов.

Экспандируемые бисерины могут быть получены с использованием способа периодической полимеризации в водной суспензии. Данный процесс, хорошо известный специалистам в соответствующей области техники, включает следующие далее стадии:

диспергирование жидкого винилароматического мономера в водной среде с использованием суспендирующих агентов;

добавление катализаторов полимеризации и полимеризация винилароматического мономера в перемешиваемом обогреваемом реакторе;

добавление экспандирующего агента при определенном уровне конверсии мономера;

завершение полимеризации;

выгрузка, промывка, сушка и просеивание получающихся в результате зерен. Диаметр зерен обычно варьируется в диапазоне от 0,1 до 3 мм.

В результате осуществления данного процесса в суспензии может быть получен продукт хорошего качества, но ему свойственно несколько недостатков, таких как:

очень широкое распределение зерен по размерам, из чего следует необходимость разделять различные фракции путем просеивания и отбрасывания продуктов неподходящего размера;

значительные ограничения на производство специальных продуктов, таких как окрашенные зерна и/или зерна, содержащие гетерогенные наполнители или добавки, например, зародышеобразующие агенты и/или антипирены, поскольку их затруднительно включать в зерна или они могут ингибировать полимеризацию.

На современном уровне техники подходящие композиции для формирования упаковки получают с использованием очень дорогостоящих способов - водное суспендирование или гранулирование, за которым следует последующее импрегнирование в водной суспензии.

Водный суспензионный способ обеспечивает производство партий гранул, характеризующихся конкретным средним диаметром в диапазоне от наимельчайших фракций (0,1 - 0,3 мм) до наиболее крупных фракций (более чем 2 мм). Более мелкие фракции используются в отраслях промышленности, связанных с формованием по газифицируемым моделям, как для пищевой, так и для промышленной упаковки. Крупные фракции используют для теплоизоляции. Для гибкой упаковки, представляющей собой область применения продуктов, содержащих композиции, к которым относится данная патентная заявка, используются только фракции, характеризующиеся средневзвешенными диаметрами в диапазонах 0,4 - 0,6 мм, 0,6 - 0,9 мм, 0,9 - 1,2 мм и 1,2 - 1,6 мм в зависимости от типа продукта.

Водный суспензионный способ обеспечивает производство больших количеств нежелательных фракций даже при использовании усложненных технологий, таких как применение сульфата Na и других добавок для уменьшения распределения частиц по размерам. Фракции, менее или более крупные, чем фракция в диапазоне от 0,4 до 1,6 мм, неизбежно производимые при использовании суспензии, не могут быть использованы.

Гранулирование, за которым следует последующее импрегнирование, также является дорогостоящим, поскольку для проникновения экспандирующего агента в центр гранулы требуется использовать продолжительные циклы импрегнирования в реакторе. При использовании такой технологии получают только желательную фракцию гранул, но требуются для этого две установки: установка для полимеризации и гранулирования и установка для последующего импрегнирования. Система для импрегнирования очень похожа на суспензионную систему с тем отличием, что суспендируются гранулы, а не капли стирольного мономера. Поэтому импрегнирование экспандирующим агентом является намного более дорогостоящим, поскольку в наличии уже имеется полимерная гранула, которую необходимо размягчить выше температуры размягчения или Tg (температуры стеклования), после чего сделать сферической, а затем импрегнировать. Данная стадия критически важна, поскольку в случае недостижения экспандирующим агентом центра гранулы финальный пеноматериал будет иметь центр, который лишь в малой степени экспандирован или в некоторых случаях все еще уплотнен. Присутствие такого плохо экспандированного центра приводит к разрыву тросиков для режущих головок со следующей далее аварийной остановкой технологической установки.

Значение Tg полимерного материала определяется температурой, при которой имеет место фазовый переход второго рода между твердым и жидким состояниями полимерной композиции, что соответствует, например, описанию в публикации «Principles and applications of Thermal Analysis», Paul Gabbott, Blackwell Publishing Ltd., 2008.

В публикации US 6,232,358 (опубликовано в 1999 году) раскрывается композиция стирольной смолы, модифицированная каучуком, которая способна давать вспененный материал с высокой степенью экспандирования, превосходной стойкостью к ударным нагрузкам и гибкостью и удовлетворительным внешним видом. В качестве способа получения в данном документе предлагается пример гранулирования, за которым следует последующее импрегнирование, но данный способ является дорогостоящим, поскольку стирольную смолу сначала получают, после этого экструдируют, а затем гранулы суспендируют в воде и импрегнируют на протяжении 5 часов.

Проникновение экспандирующего агента в центр гранулы требует использования продолжительных циклов импрегнирования (5 часов) в реакторе. При использовании данной технологии получают только желательную фракцию, но требуется использовать две установки - установку для полимеризации/гранулирования и установку для последующего импрегнирования. Поэтому импрегнирование экспандирующим агентом является намного более дорогостоящим, поскольку уже имеются в наличии полимерные гранулы, которые необходимо размягчить при температуре, большей, чем Tg, после чего сделать их сферическими, а затем импрегнировать. Данная стадия критически важна, поскольку в случае недостижения экспандирующим агентом центра гранул финальный экспандированный материал будет иметь центр, который экспандирован лишь в малой степени или в некоторых случаях все еще уплотнен. Присутствие такого плохо экспандированного центра приводит к разрыву тросиков для режущих головок со следующей далее аварийной остановкой технологической установки.

Еще одним примером того же самого технологического процесса получения является документ ЕР 0722974 (опубликован в 1996 году), в котором раскрываются экспандированные стирольные бисерины, модифицированные каучуком, и изделия из стирольной смолы, модифицированной каучуком.

Одним дополнительным примером является документ ЕР 1266929 (опубликованный в 2012 году), в котором раскрываются частицы экспандируемой полистирольной смолы, которые являются частицами экспандируемой полистирольной смолы (d), включающей частицы модифицированной полистирольной смолы (с), содержащие экспандирующий агент (е), частицы модифицированной полистирольной смолы (с), содержащие полистирольную смолу и частицы каучукового полимера (b), диспергированные в этой смоле, где частицы каучукового полимера (b) равномерно диспергированы в непрерывной фазе полистирольной смолы или находятся в состоянии, в котором плотность частиц (b) является более высокой в центральной части частицы смолы, чем в ее поверхностном слое, и частицы модифицированной полистирольной смолы (с) являются частицами модифицированной полистирольной смолы, полученными в результате импрегнирования смеси из мономеров, по существу содержащей стирольный мономер и сопряженный диеновый мономер, и содержащей стирольный мономер в большем количестве, чем количество сопряженного диенового мономера в частицах полистирольной смолы (а), и проведение сополимеризации.

Еще одним примером является документ DE 19710442 (опубликован в 1998 году), в котором описывается экспандируемый стирольный полимер (I), содержащий:

(А) полимерную матрицу, содержащую от 70 до 95% мас. полистирола или стирольного сополимера, включающего вплоть до 50% сомономеров, и от 5 до 30% мас. стирол-бутадиенового блок-сополимера;

(В) 1 - 15% мас. (по отношению к (А)) летучего экспандирующего агента; и, необязательно, (С) обычные добавки.

В противоположность этому, в публикации US 5,166,221 (EP 0425973, опубликован в 1991 году) раскрываются экспандируемые стирольные полимеры, включающие от 10 до 90% мас. стирол-диенового звездообразного блок-сополимера, включающего от 2 до 45% мас. диена, и от 1 до 10% мас. С3 - С6 углеводорода в качестве экспандирующего агента, которые могут быть переработаны для получения пеноматериалов, которые характеризуются высокой стойкостью к ароматическим соединениям. В качестве одного примера в документе предлагается способ получения, который включает полимеризацию в водной суспензии, но с использованием данной технологии получают большие количества нежелательных фракций, даже несмотря на использование усложненных технологий для уменьшения распределения (например, использование сульфата Na и других добавок). Менее или более крупные фракции, неизбежно производимые при использовании суспензии, не могут быть использованы.

Еще одним примером полимеризации в водной суспензии является публикация ЕР 0872513 (опубликован в 1998 году), в которой описывается стирольный полимер, экспандируемым образом модифицированный каучуком (I), включающий:

(А) непрерывную фазу полистирола или стирольного сополимера, включающего вплоть до 50% мас. сомономера;

(В) 5 - 30% мас. (в расчете на сырьевую полимерную смесь) диспергированных частиц каучука и (С) 2 - 15 массовых частей (в расчете на 100% массовых частей полимерной смеси) плохо связывающегося экспандирующего агента.

В противоположность этому, в публикации WO 1994/025516 (опубликована в 1994 году) описываются экспандированные частицы для стирольного полимера, модифицированного каучуком, включающие множество закрытых ячеек, образуемых стенками ячеек, которые формируют матрицу для частиц, у которых каждая из стенок ячеек включает две поверхности, разделенные расстоянием, равным толщине стенки ячейки. Способ получения включает экструдирование совместно с гранулированием в воде.

Одним примером того же самого технологического процесса получения является документ US 3,558,534 (опубликован в 1971 году), в котором описываются экспандируемые ароматические алкенильные полимеры, которые не приобретают или не сохраняют статический заряд и образуются в результате включения маленького количества каучукового полимера в экспандируемый полимер.

Одним дополнительным примером является публикация JP 2004115690 (опубликована в 2004 году), в которой описывается способ изготовления экспандируемой частицы хорошего качества, которая не содержит пеноматериал, с использованием смолы, относящейся к стирольному типу, в частности продукта из вторичной (т.е. переработанной) смолы, относящейся к стирольному типу.

Также известна и технология непрерывного получения в массе (например, публикация ЕР 1541621, опубликованная в 2005 году) в соответствии со следующими далее стадиями:

1. включение экспандирующего агента в винилароматический полимер, содержащий каучук, при использовании статического или динамического смесителя;

2. охлаждение расплавленного полимера до 150 - 200°С;

3. выгрузка через пластину матрицы (мундштука) с соплами, имеющими диаметр по меньшей мере 1,5 мм;

4. гранулирование под водой при давлении в диапазоне между 5 и 20 бар.

Подробное описание изобретения

Цель настоящего изобретения заключается в получении композиции винилароматического полимера, подходящей для использования для получения гибкой упаковки.

В одном предпочтительном аспекте настоящего изобретения возможно получать такие композиции за одну стадию с использованием технологии непрерывной переработки в массе.

Таким образом, предмет настоящего изобретения представляет собой композицию экспандируемого винилароматического полимера с улучшенными механическими и изолирующими свойствами, содержащую:

а) от 60% до 96% мас. винилароматического полимера (а);

b) от 3% до 10% мас. экспандирующего агента (b);

c) от 1% до 30% мас. винилароматического сополимера (с), содержащего от 1% до 10% мас. каучукового компонента в качестве дисперсной фазы;

при условии, что сумма (а), (b) и (с) составляет 100% мас.

Термин «содержащий» и его производные не предназначен для исключения возможности присутствия каких-либо дополнительных компонентов, стадий или методик, вне зависимости от того, будут они раскрыты в данном тексте или нет. Во избежание каких-либо сомнений все композиции, заявленные в данном тексте с использованием термина «содержащий», могут включать любые добавки, вспомогательные активаторы или другие дополнительные соединения, относящиеся к полимерному или другому типу, если только не будет указано обратное.

Дополнительные цели и преимущества настоящего изобретения станут яснее после ознакомления со следующим далее описанием изобретения, представленным исключительно в качестве примера и не как ограничение, которое иллюстрирует предпочтительные варианты осуществления настоящего изобретения.

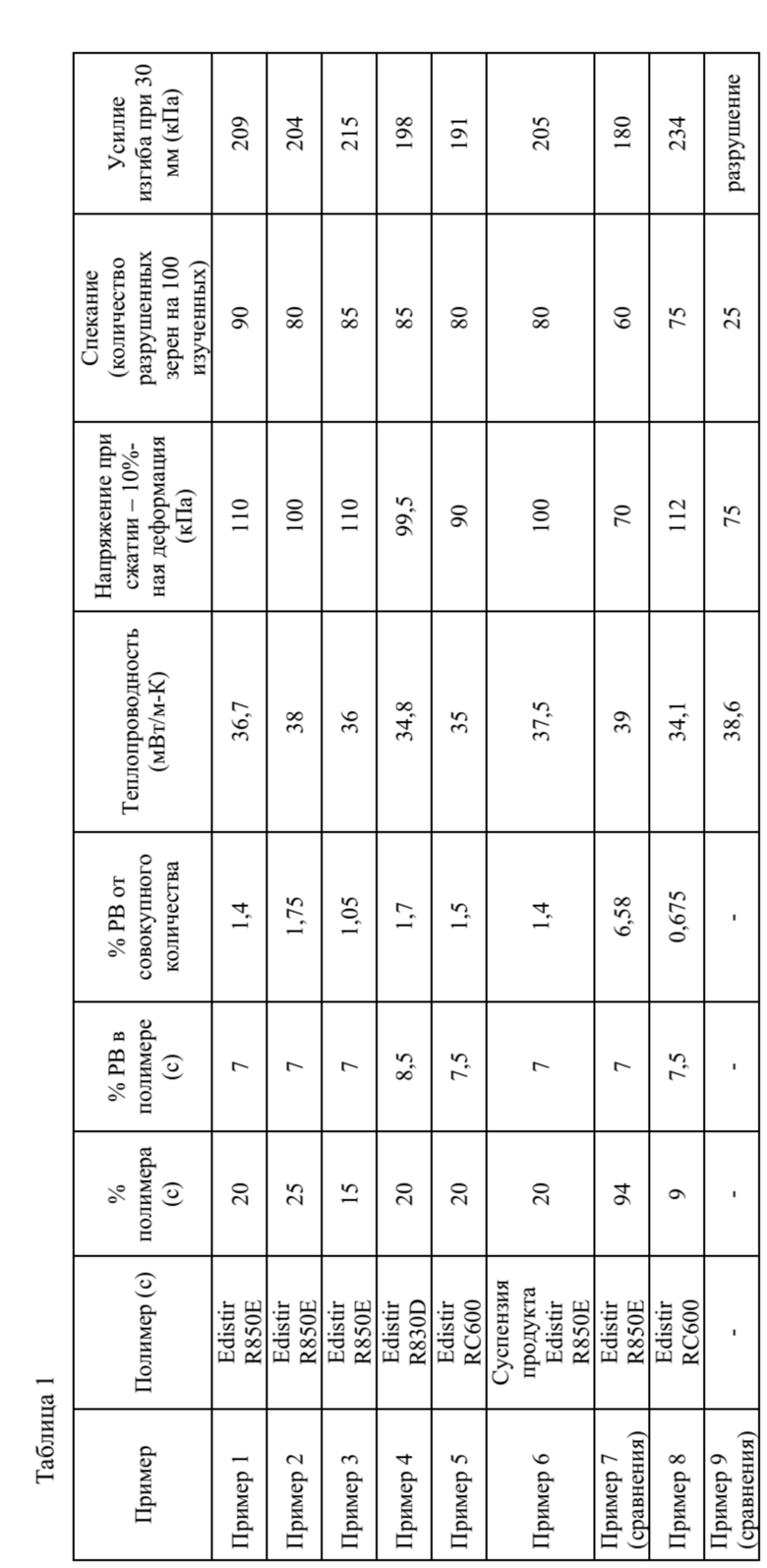

Фиг. 1 иллюстрирует испытания на демпфирование, относящиеся к примерам изобретения и сравнительным примерам.

Свойство демпфирования упаковки выражает ее способность поглощать энергию после удара. Эксплуатационные характеристики выражаются в терминах «коэффициента ударной нагрузки» (максимальное замедление, выраженное в кратных величинах ускорения силы тяжести g (в м/сек2), после удара в зависимости от «статического напряжения» (силы в расчете на единичную площадь поверхности в кПа)).

Для целей данного изобретения термин «винилароматический полимер (а)» будет означать полимер, полученный из по меньшей мере 65% мас. винилароматического мономера.

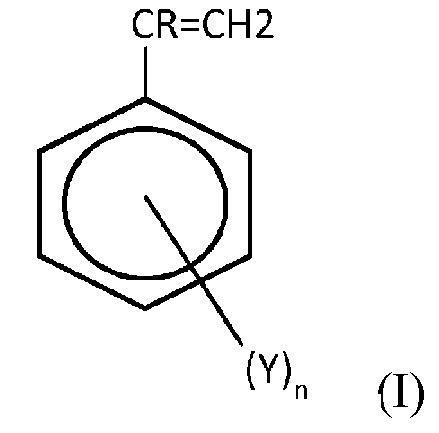

Винилароматические мономеры, которые могут быть использованы для получения винилароматического полимера (а), использованного в композициях, описанных и заявленных в настоящем изобретении, описываются общей формулой (I):

В формуле (I) R представляет собой атом водорода или метильную группу; n представляет собой ноль или целое число в диапазоне от 1 до 3, Y выбирается из атома галогена, предпочтительно атомов хлора или брома, хлорметила, алкильной группы или алкоксильной группы, содержащих от 1 до 3 атомов углерода.

Предпочтительные винилароматические мономеры, описывающиеся формулой (I), выбираются из стирола, α-метилстирола, метилстирола, этилстирола, винилтолуольных изомеров, этилстирольных изомеров, пропилстирольных изомеров, хлорстирольных изомеров, метилхлорстирольных изомеров, метоксистирольных изомеров, ацетоксистирольных изомеров, гидроксистирольных изомеров, метилгидроксистирольных изомеров и их смесей. Более предпочтительно стирол и α-метилстирол могут быть выбраны из данных винилароматических мономеров. Стирол представляет собой преобладающий винилароматический мономер и предпочтительно составляет по меньшей мере 50% от смеси винилароматических мономеров, использованных для получения винилароматического полимера (а), более предпочтительно по меньшей мере 75%, еще более предпочтительно по меньшей мере 85%. Другой предпочтительный сомономер представляет собой α-метилстирол.

Винилароматические мономеры, описывающиеся общей формулой (I), могут быть использованы индивидуально, в смеси или в смеси, содержащей вплоть до 35% мас. других сополимеризуемых винильных мономеров.

Предпочтительные сополимеризуемые винильные мономеры выбираются из числа (мет)акриловой кислоты, малеинового ангидрида, алкиловых сложных эфиров (мет)акриловой кислоты, содержащих от 1 до 18 атомов углерода, амидов и нитрилов (мет)акриловой кислоты. В числе упомянутых сложных эфиров (мет)акриловой кислоты предпочтительные соответствующие соединения являются соединениями, выбираемыми из числа этилакрилата, метилметакрилата, бутилакрилата, 2-этилгексилакрилата, додецилакрилата, додецилметакрилата, стеарилакрилата, стеарилметакрилата, глицидилметакрилата, этиленгликольдиметакрилата и их смесей.

В числе упомянутых нитрилов (мет)акриловой кислоты предпочтительные соответствующие соединения являются соединениями, выбираемыми из числа акриламида, метакриламида, диметиламиноэтилметакрилата, акрилонитрила, метакрилонитрила. Другие сополимеризуемые винильные сомономеры могут представлять собой бутадиен и дивинилбензол.

Среднемассовая молекулярная масса МW полимера и/или сополимера (а) согласно измерению с использованием методики гельпроникающей хроматографии (ГПХ), описанной в экспериментальной части (ASTM method D5296-11 GPC PS), находится в диапазоне между 90 кДа и 300 кДа.

Значение МW, составляющее менее, чем 90 кДа, приводит к чрезмерно высокой текучести, что приводит к схлопыванию зерен в ходе способа экспандирования. Значение МW, составляющее более чем 300 кДа, приводит к недостаточной степени экспандирования и неподходящей для использования конечной плотности вспененной части.

Композиции, соответствующие настоящему изобретению, могут включать количество винилароматического полимера (а) в диапазоне от 60 до 96% мас., предпочтительно от 67 до 88% мас., более предпочтительно от 69 до 83% мас., по сравнению с суммой (а), (b) и (с), как они определены выше.

Для целей данного изобретения винилароматический сополимер (с) определяется как сополимер, полученный из по меньшей мере одного винилароматического мономера, как он определен выше, и содержащий каучуковый компонент в качестве дисперсной фазы.

Некоторыми примерами винилароматического сополимера (с) являются продукты «Edistir®850E», «Edistir®ICE R830D», «Edistir®RC600», производимые и предлагаемые на рынке компанией Versalis s.p.a.

Каучуковый компонент, использованный в винилароматическом сополимере (с), присутствует в количестве в диапазоне от 1% до 10% мас. и может быть выбран из полибутадиена, полиизопрена, бутадиенового и/или изопренового сополимеров со стиролом или другими винильными мономерами.

Некоторыми примерами подходящих каучуковых компонентов являются полибутадиен, такой как продукты «Intene® 40», «Intene® 50» и «Intene® 60», производимые и предлагаемые на рынке компанией Versalis s.p.a.

В альтернативном варианте на рынке также представлены стирол-диеновые блок-сополимеры, такие как продукты «SOLPRENE® 1205», «SOLPRENE® S1430», «SOLPRENE® 308» и «SOLPRENE® 314», производимые и предлагаемые на рынке компанией Dynasol, или продукт «Europrene® SOL B 183», производимый и предлагаемый на рынке компанией Versalis s.p.a.

Сополимер (с) может быть получен любым известным способом суспензионной полимеризации, блочно-эмульсионной полимеризации или непрерывной полимеризации в массе.

В случае, когда количество диспергированного полибутадиена не указано, оно может быть подходящим образом определено с использованием метода иодометрического титрования, описанного ниже в экспериментальной части.

В одном предпочтительном аспекте настоящего изобретения винилароматический сополимер (с) получают путем форполимеризации винилароматического мономера в присутствии подходящих свободно-радикальных инициаторов и каучукового компонента в первом реакторе до достижения степени превращения, составляющей менее чем 50% мас. подаваемых мономеров. Затем полимеризацию завершают в одном или нескольких последовательных реакторах вплоть до полной полимеризации мономеров. После этого из получающегося в результате полимера удаляют летучие компоненты и его гранулируют.

Композиции, соответствующие настоящему изобретению, могут содержать от 1 до 30% мас., предпочтительно от 9 до 25% мас., более предпочтительно от 13 до 24% мас., даже более предпочтительно от 15 до 25% мас., а еще более предпочтительно от 17 до 22% мас. винилароматического сополимера (с), по сравнению с суммой (а), (b) и (с), как они определены выше.

Количество каучукового компонента, диспергированного в винилароматическом сополимере (с), может варьироваться в диапазоне между 1 и 10% мас., предпочтительно между 2 и 10% мас., более предпочтительно между 3 и 9% мас., даже более предпочтительно между 4 и 9% мас., еще более предпочтительно между 5 и 9% мас., даже более предпочтительно между 6 и 8,5% мас., а еще более предпочтительно между 7 и 8,5% мас.

Поэтому отсюда следует, в случае, когда сополимер (с) присутствует в количестве 1% мас., каучуковый компонент, присутствующий в количестве от 1% до 10% мас. по сравнению с сополимером (с), может присутствовать в количестве в диапазоне между 0,01% и 1% мас. по сравнению с суммой (а), (b) и (с), как они определены выше.

Аналогичным образом, в случае, когда сополимер (с) присутствует в количестве 30% мас., каучуковый компонент, присутствующий в количестве от 1% до 10% мас. по сравнению с сополимером (с), может присутствовать в количестве от 0,3% до 3% мас. по сравнению с суммой (а), (b) и (с), как они определены выше.

Аналогичным образом, как это продемонстрировано в примерах, в случае, когда сополимер (с) присутствует в количестве 15%, 20%, 25% мас. от суммы (а), (b) и (с), как они определены выше, каучуковый компонент, присутствующий в количестве 7%, 7,5%, 8,5%, будет соответствовать следующим далее значениям по отношению к сумме (а), (b) и (с), как они определены выше.

В одном предпочтительном аспекте настоящего изобретения каучуковый компонент, диспергированный в винилароматическом сополимере (с), представляет собой полибутадиен (РВ) и/или стирол-диеновые блок-сополимеры.

Композиции, соответствующие настоящему изобретению, могут включать от 3% до 10% мас., предпочтительно от 3% до 8% мас., по меньшей мере одного экспандирующего агента (b).

В композициях, к которым относится изобретение, может быть использован любой экспандирующий агент, который может быть включен в полимер.

Предпочтительно экспандирующие агенты могут представлять собой жидкие вещества, характеризующиеся температурой кипения в диапазоне между 10°С и 100°С при атмосферном давлении; предпочтительно между 20°С и 60°С. Экспандирующие агенты, которые могут быть использованы в данном изобретении, выбираются из алифатических или циклоалифатических углеводородов, содержащих от 3 до 6 атомов углерода; например н-пентана, изопентана, циклопентана, бутана, изобутана и их смесей; или галогенированных производных алифатических углеводородов, содержащих от 1 до 3 атомов углерода, таких как дихлордифторметан, 1,2,2-трифторэтан и 1,1,2-трифторэтан; или диоксида углерода.

Композиции, соответствующие настоящему изобретению, могут включать экспандирующий агент (b) в количестве от 3 до 10% мас., предпочтительно от 3 до 8% мас., более предпочтительно от 4 до 7% мас., по отношению к сумме (а), (b) и (с), как они определены выше.

Для содействия удерживанию экспандирующего агента в полимерной матрице (а) могут быть использованы добавки, которые могут образовывать с экспандирующим агентом слабые связи (например, водородные связи) или сильные связи (например, в случае аддуктов кислота-основание). Предпочтительно данные добавки выбираются из метилового спирта, изопропилового спирта, диметилкарбоната или производных, содержащих аминогруппу. К композициям, соответствующим настоящему изобретению, могут быть добавлены дополнительные добавки (обычно вводимые традиционные винилароматические полимеры), такие как зародышеобразующие агенты, например, полиэтиленовые воска или тальк, антиоксиданты, пигменты, стабилизаторы, антистатики и противоадгезионные агенты.

В одном предпочтительном аспекте настоящего изобретения полимерные композиции, обладающие улучшенными механическими и изолирующими свойствами, содержат:

а) от 67% до 88% мас. винилароматического полимера (а);

b) от 3% до 8% мас. экспандирующего агента (b);

c) от 9% до 25% мас. винилароматического сополимера (с), содержащего от 2% до 10% каучукового компонента в качестве дисперсной фазы;

при условии, что сумма (а), (b) и (с) составляет 100% мас.

В одном дополнительном предпочтительном аспекте настоящего изобретения полимерные композиции содержат:

а) от 69% до 83% мас. винилароматического полимера (а);

b) от 4% до 7% мас. экспандирующего агента (b);

c) от 13% до 24% мас. винилароматического сополимера (с), содержащего от 3% до 9% каучукового компонента в качестве дисперсной фазы;

при условии, что сумма (а), (b) и (с) составляет 100% мас.

В еще одном предпочтительном аспекте настоящего изобретения полимерные композиции содержат:

а) от 69% до 81% мас. полистирола;

b) от 4% до 6% мас. экспандирующего агента (b);

c) от 15% до 25% мас. сополимера, состоящего из ударостойкого полистирола, содержащего от 4% до 9% мас. каучукового компонента;

при условии, что сумма (а), (b) и (с) составляет 100% мас.

В еще одном другом аспекте настоящего изобретения полимерные композиции содержат:

а) от 72% до 79% мас. полистирола;

b) от 4% до 6% мас. смеси из экспандирующих агентов (b);

c) от 17% до 22% мас. сополимера, состоящего из ударостойкого полистирола, содержащего от 7% до 8,5% мас. каучукового компонента;

при условии, что сумма (а), (b) и (с) составляет 100% мас.

Полимерные композиции, соответствующие настоящему изобретению, могут быть получены способами, известными на современном уровне техники.

В одном аспекте настоящего изобретения полимерные композиции, соответствующие настоящему изобретению, обычным образом получают непрерывным способом в массе, включающим следующие стадии в указанной последовательности:

i. смешивание винилароматического полимера (а), как он определен выше, и винилароматического сополимера (с) в виде гранул, порошкообразных или предварительно расплавленных,

ii. при необходимости, в случае, если расплавления еще не было, доведение полимерной смеси до температуры, которая выше или равна температуре плавления винилароматического полимера (а) и сополимера (с);

iii. включение по меньшей мере одного экспандирующего агента (b) в расплавленную полимерную смесь, образующую винилароматическую полимерную композицию, соответствующую настоящему изобретению;

iv. смешивание полученной таким образом полимерной композиции с использованием статических или динамических смесительных элементов;

v. подачу полученной после смешивания полимерной композиции к пластине матрицы с резкой под давлением.

Одна использованная пластина матрицы с резкой является, например, соответствующей пластиной, описываемой в публикации US 7,320,585 совместно с системой резки, относящейся к типу «Система распылительных сопел». Экспандирумые гранулы/зерна, к которым относится изобретение, также могут быть получены с использованием и другого типа пластины матрицы, где полимер режут в грануляционной камере, полной воды, - системе, известной под наименованием «подводной» резки. В таком случае полимер остается полностью погруженным в воду во время стадии резки, и давление воды в грануляционной камере составляет более чем 300 кПа.

В конце непрерывного процесса в массе полученные конечные композиции, соответствующие настоящему изобретению, имеют форму полимерных гранул, характеризующихся сфероидальным профилем и различными средними диаметрами, которые могут быть использованы в соответствии с природой отдельного изделия и обычно находятся в диапазоне 0,4 - 0,6 мм, 0,6 - 0,9 мм, 0,9 - 1,2 мм или 1,2 - 1,6 мм.

В одном варианте осуществления настоящего изобретения полимерные композиции, соответствующие настоящему изобретению, содержащие:

а) от 60% до 96% мас. винилароматического полимера (а);

b) от 3% до 10% мас. экспандирующего агента (b);

c) от 1% до 30% мас. винилароматического сополимера (с), содержащего от 1% до 10% мас. каучукового компонента в качестве дисперсной фазы;

при условии, что сумма (а), (b) и (с) составляет 100% мас., могут быть получены с использованием непрерывного способа в массе, включающего следующие стадии в указанной последовательности:

i. смешивание одного полимера (а), как он определен выше, и/или винилароматического сополимера (с) в виде гранул, порошкообразных или предварительно расплавленных,

ii. при необходимости, в случае, если расплавления еще не было, доведение полимерной смеси до температуры, более высокой или равной температуре плавления винилароматического полимера (а) и сополимера (с);

iii. включение по меньшей мере одного экспандирующего агента (b) в расплавленную полимерную смесь, образующую винилароматическую полимерную композицию, соответствующую настоящему изобретению;

iv. смешивание полимерной композиции, полученной таким образом, с использованием статических или динамических смесительных элементов;

v. подачу полученной после смешивания полимерной композиции к пластине матрицы с резкой под давлением.

Ниже предлагается несколько демонстрационных примеров для лучшего понимания изобретения и сферы его применения. Данные примеры никоим образом не ограничивают объем настоящего изобретения.

Экспериментальная часть

Определение молекулярной массы (МW) и молекулярно-массового распределения (ММР) с использованием метода ГПХ

Композиции, соответствующие настоящему изобретению, характеризуются среднемассовой молекулярной массой (МW) в диапазоне между 90 и 300 килодальтон согласно измерению с использованием высокоэффективной молекулярной эксклюзионной хроматографии по размерам в соответствии с документом ASTM D5296-11 и демонстрируют индекс текучести (индекс текучести расплава ИТР при 200°С, 5 кг) в диапазоне между 2,5 и 50.

Индекс текучести измеряют в соответствии с документом ISO 1133, четвертая редакция, 2005.

Молекулярно-массовое распределение измеряют с использованием высокоэффективной молекулярной эксклюзионной хроматографии по размерам в соответствии с документом ASTM D5296-11, используя рефрактометрический детектор (РД), и измерение проводят в отношении полимера после отделения от сухого остатка и последующего осаждения.

Определение уровня содержания полибутадиена с использованием иодометрического титрования

Иодометрическое титрование проводят с использованием устройства 785 DMP Titrino Metrohm Titrator в соответствии с данным методом.

(а) Анализ холостого образца следующим образом

1) Получение (время 15 мин)

Добавление 20 мл CHCl3 и магнитной мешалки в колбу Эрленмейера на 100 мл.

2) Добавление реагента Вийса (время 15 мин)

Добавление 2,5 мл реагента Вийса с использованием титратора.

Заполнение горлышка иодидом калия и встряхивание на вращающейся плите на протяжении 10 мин, возможно в темноте.

3) Определение (время 15 мин)

Удаление крышки для впуска иодида калия, смешивание и добавление Н2О.

Титрование по тиосульфату натрия при интенсивном перемешивании.

Для начала титрования нажатие на клавишу START, ввод величины аликвоты реагента Вийса, добавленной к холостому образцу, и изменение единицы измерения с граммов на мл.

Определение Vb = мл раствора тиосульфата, использованного при испытании для холостого образца.

(b) Анализ образца

1) Получение (время 25 мин)

Отвешивание приблизительно 0,25 г винилароматического сополимера (с) и приблизительно 0,05 г (полибутадиена) в колбу Эрленмейера на 100 мл при регистрации Р = массы образца полимера (г).

Добавление 20 мл CHCl3 и магнитной мешалки.

Расположение колбы Эрленмейера на вращающейся плите для растворения полимера (~ 20 мин).

2) Добавление реагента Вийса (время 20 мин)

Добавление 5 мл реагента Вийса с использованием титратора.

Заполнение горлышка иодидом калия и встряхивание на вращающейся плите на протяжении 15 мин, возможно в темноте.

3) Определение (время 15 мин)

Удаление крышки для впуска иодида калия, смешивание и добавление Н2О.

Титрование по тиосульфату натрия при интенсивном перемешивании.

Для начала титрования нажатие на клавишу START, ввод наименования образца (ID 1), величины добавленной аликвоты реагента Вийса (ID 2) и массы образца.

Определение Vс = мл раствора тиосульфата, использованного для образца.

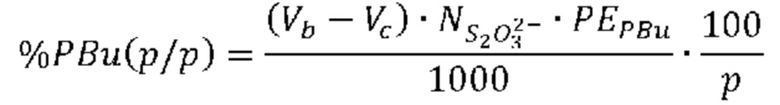

Выражение результата (% РВ)

,

,

где:

Vb = мл раствора тиосульфата, использованного при испытании для холостого образца

Vс = мл раствора тиосульфата, использованного для образца

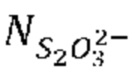

= нормальность тиосульфатного раствора (0,1 н.)

= нормальность тиосульфатного раствора (0,1 н.)

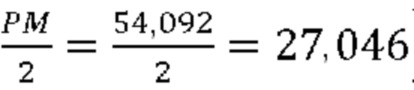

РЕPBu = эквивалентная масса полибутадиена ( )

)

р = полимерный образец при отвешивании (г)

Пример 1

Получение композиции с использованием непрерывного способа в массе

В перемешиваемый реактор подавали 90 частей этилбензола и 910 частей стирола для получения в совокупности 1000 частей. Реакцию проводили при 125°С при среднем времени пребывания 2 часа. После этого композицию текучей среды из выпускного отверстия подавали во второй реактор, где реакцию завершали при 135°С при среднем времени пребывания 2 часа.

Реакционную полимерную композицию при степени превращения 72% нагревали до 240°С, а после этого подавали в дивертер для удаления растворителя и остаточного мономера.

Получающаяся в результате композиция характеризовалась температурой стеклования 101°С, индексом текучести расплава (ИТР 200°С, 5 кг) 5 г/10 мин, молекулярной массой МW 210000 г/моль и соотношением MW/Mn 2,2, где MW представляет собой среднемассовую молекулярную массу, и Mn представляет собой среднечисленную молекулярную массу. Винилароматическую композицию подавали в теплообменник для уменьшения ее температуры до 200°С (компонент (а) по изобретению).

В экструдер подавали 200 частей ударостойкого полистирола (HIPS, очень ударопрочного полистирола), содержащего 7% полибутадиена, как определено методом иодометрии, (доступного на коммерческих условиях, Edistir® 850E, Versalis spa) в качестве винилароматического сополимера (с). Шестеренчатый насос увеличивал давление подачи пластифицированного материала HIPS до 260 бар абсолютного давления: после этого добавляли 60 частей смеси из н-пентана (70%) и изопентана (30%) - экспандирующего агента (b) - и 750 частей винилароматической композиции (а) из теплообменника. После этого ингредиенты смешивали с использованием статических смесительных элементов на протяжении среднего рассчитанного времени (пребывания) 7 минут.

Финальная композиция содержала 20% мас. сополимера (с), содержащего 7% полибутадиена, 6% мас. смеси н-пентана (70%) и изопентана (30%) (компонента (b)) и 74% мас. полистирола (компонента (а)). Поэтому количество полибутадиена соответствовало 1,4% мас. от совокупной композиции.

После этого композицию направляли на пластину матрицы, где ее экструдировали через несколько отверстий диаметром 0,6 мм, незамедлительно охлаждали струей воды и резали с использованием последовательности вращающихся ножей (как описано в US 2005/0123638). Давление гранулирования составляло 500 кПа абсолютного давления, и скорость сдвигового смещения выбирали таким образом, чтобы получить гранулы, имеющие средний диаметр 1,1 мм. В качестве распыляемой жидкости использовали воду, а в качестве газообразного носителя использовали азот. Температура воды составляла 45°С.

Получающиеся в результате гранулированные бисерины сушили с использованием центробежной сушилки, а затем на них наносили покрытие. Покрытие получали путем добавления 1 части глицерилмоностеарата, 1 части глицерилтристеарата. 1 части стеарата цинка в расчете на 1000 частей высушенных гранулированных зерен. Добавки для нанесения покрытия смешивали с гранулятом с использованием червячного смесителя непрерывного действия. Размер экспандируемых гранул, подвергнутых процессу экспандирования, понимаемый как средневзвешенный диаметр, находился в диапазоне между 0,9 и 1,2 мм.

Продукт подвергали предварительному экспандированию в предэкспандере дискретного действия, произведенном компанией AMD, model P125 D (используемый объем на уровне: 125 литров), с использованием водяного пара при температуре 100°С. Давление паров, использованное для предварительного экспандирования полимерных гранул, устанавливали на 1,1 бар абсолютного давления (110 кПа). Количество экспандируемых гранул, подаваемых в предэкспандер, составляло 1000 г. Экспандированные зерна оставляли для созревания на протяжении 12 часов, а после этого использовали для формования блоков (размер 1040х1030х550 мм).

Некоторые пласты, полученные из блока экспандированного материала, помещали в печь при 70°С на протяжении 3 дней (остаточный пентан составлял менее, чем 0,15%): после этого получали образцы для испытаний на изгиб, сжатие, демпфирование и теплопроводность.

Теплопроводность при 15,8 г/л согласно измерению в соответствии с документом ISO 8301 (1991) составляла 36,7 мВт/м-К.

Изгибающее усилие согласно измерению при 30 мм (5%-ном деформировании) в соответствии с документом ISO 1209-2 составляло 209 кПа (размер образца - 350х100х25 мм).

Напряжение сжатия при 10% в соответствии с документом ISO 844 (2007) составляло 110 кПа при 17,4 г/л (размер образца = 50х50х50 мм).

Плотность экспандированных пластов составляла 18,0 г/л, а спекание составляло 90% (количество разрушенных зерен в расчете на 100 изученных зерен).

Испытания на демпфирование проводили в соответствии с документом ISO 4651 (1988). На фиг. 1 продемонстрированы значения максимального замедления, выраженные в кратных величинах ускорения силы тяжести (g в м/сек2), в зависимости от приложенного усилия в кПа.

Данная композиция характеризовалась превосходным балансом механических свойств (в отношении как изгиба, так и сжатия, а также демпфирования), спекания и теплоизоляции.

Пример 2

Получение композиции с использованием непрерывного способа в массе

Повторяли пример 1 с использованием 25% сополимера (с).

Финальная композиция содержала 25% мас. сополимера (с), 7% полибутадиена, 5% мас. смеси н-пентана (70%) и изопентана (30%) (компонента (b)) и 70% мас. полистирола (компонента (а)). Поэтому количество полибутадиена соответствовало 1,75% мас. от совокупной композиции.

Теплопроводность составляла 38 мВт/м-K при 16,50 г/л. Напряжение сжатия при 10% составляло 100 кПа. Изгибающее усилие согласно измерению при 30 мм (5%-ном деформировании) составляло 204 кПа. Плотность экспандированных листов составляла 18,0 г/л, а спекание составляло 80%.

Пример 3

Получение композиции с использованием непрерывного способа в массе

Повторяли пример 1 с использованием 15% сополимера (с).

Конечная композиция содержала 15% мас. сополимера (с), 7% полибутадиена, 6% мас. смеси н-пентана (70%) и изопентана (30%) (компонента (b)) и 79% мас. полистирола (компонента (а)). Поэтому количество полибутадиена соответствовало 1,05% мас. от совокупной композиции.

Теплопроводность составляла 36 мВт/м-K при 16,40 г/л. Напряжение сжатия при 10% составляло 110 кПа.

Изгибающее усилие согласно измерению при 30 мм (5%-ном деформировании) составляло 215 кПа. Плотность экспандированных листов составляла 18,2 г/л, а спекание составляло 85%.

Пример 4

Получение композиции с использованием непрерывного способа в массе

Повторяли пример 1 с использованием другого сополимера (с), то есть ударостойкого полистирола, содержащего 8,5% полибутадиена (РВ), как определяли иодометрически, (доступного на коммерческих условиях, Edistir® ICE R830D, Versalis spa).

В конце процесса, описанного в примере 1, получали композицию, характеризующуюся теми же самыми значениями уровней процентного содержания, но сополимер с), использованный в данном примере, характеризовался более высоким процентным содержанием полибутадиена - 8,5% вместо 7%. Поэтому количество полибутадиена составляло 1,7% мас. от совокупной композиции.

Теплопроводность составляла 34,8 мВт/м-K при 16,5 г/л. Изгибающее усилие согласно измерению при 30 мм (5%-ном деформировании) составляло 198 кПа. Напряжение сжатия при 10% составляло 99,5 кПа. Плотность экспандированных листов составляла 18,3 г/л, а спекание составляло 85%.

Пример 5

Получение композиции с использованием непрерывного способа в массе

Повторяли пример 1 с использованием ударостойкого полистирола, содержащего 7,5% РВ, как определяли иодометрически, (доступного на коммерческих условиях, Edistir®RС600, Versalis spa). В данном случае количество компонента (b) составляло 4,7%.

В конце процесса, описанного в примере 1, получали композицию, характеризующуюся теми же самыми значениями уровней процентного содержания сополимера (с), но сополимер с), использованный в данном примере, характеризовался более высоким процентным содержания полибутадиена - 7,5% вместо 7%. Поэтому количество полибутадиена составляло 1,5% мас. от совокупной композиции.

Теплопроводность составляла 35 мВт/м-K при 15,60 г/л. Изгибающее усилие согласно измерению при 30 мм (5%-ном деформировании) составляло 191 кПа. Напряжение сжатия при 10% составляло 90 кПа. Плотность экспандированных листов составляла 18,0 г/л, а спекание составляло 80%. Испытания на демпфирование представлены на фиг. 1.

Пример 6

Получение композиции с использованием суспензионного способа

В герметизированную перемешиваемую емкость загружали смесь 150 массовых частей воды, 0,2 части пирофосфата натрия, 80 частей стирола, 0,25 части трет-бутилперокси-2-этилгексаноата, 0,25 части трет-бутилпербензоата и 20 частей сополимера (с), использованного в примере 1. Эту загрузку нагревали до 90°С при перемешивании. По истечении приблизительно 2 часов при 90°С добавляли 4 части 10%-ного раствора поливинилпирролидона. При постоянном перемешивании смесь нагревали на протяжении еще 2 часов при 100°С; добавляли 7 частей смеси н-пентана и изопентана с составом 70/30, полученное нагревали на протяжении еще 4 часов при 125°С, после чего охлаждали и выгружали. Гранулы экспандированного полимера, произведенные таким образом, содержали 20% сополимера (с), содержащего 7% полибутадиена, 6% смеси н-пентана (70%) и изопентана (30%) (компонента b) и 74% полистирола (компонента а).

После этого гранулы извлекали и промывали деминерализованной водой, содержащей 0,05% неионного поверхностно-активного вещества, состоящего из жирного спирта, конденсированного с этиленоксидом и пропиленоксидом, и продаваемого компанией Huntsman под торговым наименованием Empilan 2638. Вслед за этим гранулы сушили в тепловатом потоке воздуха, добавляли 0,02% неионного поверхностно-активного вещества, состоящего из конденсата этиленоксида и пропиленоксида на основе глицерина и продаваемого компанией Dow (Voranol CP4755), а после этого гранулы просеивали путем отделения фракции, имеющей диаметр в диапазоне между 0,9 и 1,2 мм.

Эта фракция составляла 50%, при этом 20% представляли собой фракцию в диапазоне между 0,4 и 0,9 мм, 5% - фракцию в диапазоне между 0,2 и 0,4 мм, а 25% - крупную фракцию в диапазоне между 1,5 и 3 мм.

Затем к фракции в диапазоне между 0,9 и 1,2 мм добавляли то же самое покрытие, что и в примере 1. Проводили предварительное экспандирование полученного продукта, формование и определение характеристик тем же самым образом, что и в примере 1. Теплопроводность составляла 37,5 мВт/м-K при 15,9 г/л. Изгибающее усилие, всегда согласно измерению при 30 мм (5%-ном деформировании), составляло 205 кПа. Напряжение сжатия, опять-таки при 10%, составляло 100 кПа. Плотность экспандированных пластов составляла 18,3 г/л, а спекание составляло 80%.

Как можно видеть, и механические свойства, и проводимость были сопоставимы сопоставимыми с таковыми в примере 1, но подходящая фракция (0,9 - 1,2 мм) составляла только 50%. Выход составлял лишь 50%, при этом остаток представлял собой отходы.

Пример 7 (пример сравнения)

Получение сравнительной композиции, содержащей 94% полимера (с)

940 частей винилароматической композиции продукта Edistir® R850 E (использованного в приведенном выше примере 1), имеющего своим происхождением секцию полимеризации, размещали в обогреваемой емкости и подавали в теплообменник для уменьшения ее температуры до 200°С.

Шестеренчатый насос увеличивал давление при подаче пластифицированного материала HIPS до 260 бар: после этого, как и в примере 1, добавляли 60 частей смеси н-пентана (70%) и изопентана (30%).

Вслед за этим композицию смешивали с использованием статических смесительных элементов на протяжении рассчитанного среднего времени (пребывания) 7 минут. После этого композицию распределяли в системе, где ее экструдировали через несколько отверстий, имеющих диаметр 0,6 мм, незамедлительно охлаждали струей воды и резали c использованием последовательности вращающихся ножей тем же самым образом, что и в примере 1.

Таким образом, количество полибутадиена соответствовало 6,58% мас. от совокупной композиции, поскольку полимер (с) представлял собой единственный компонент композиции.

Проводили предварительное экспандирование продукта, формование и определение характеристик тем же самым образом, что и в примере 1.

Теплопроводность составляла 39 мВт/м-K при 16 г/л. Изгибающее усилие всегда согласно измерению при 30 мм (5%-ном деформировании) составляло 180 кПа.

Напряжение сжатия, опять-таки при 10%, составляло 70 кПа. Плотность экспандированных пластов составляла 18,1 г/л, а спекание составляло 60%. Испытания на демпфирование представлены на фиг. 1.

Пример 8

Получение композиции с использованием непрерывного способа в массе

Пример 5 повторяли с использованием 9% сополимера (с) или продукта Edistir®RC600. Финальная композиция содержала 9% мас. сополимера с), содержащего 7,5% полибутадиена, 5% мас. пентана (компонента b)) в виде смеси н-пентана (70%) и изопентана (30%) и 86% мас. полистирола (компонента (а)). Поэтому количество полибутадиена составляло 0,675% мас. от совокупной композиции.

Теплопроводность составляла 34,1 мВт/м-K при 18,1 г/л. Изгибающее усилие согласно измерению при 30 мм (5%-ном деформировании) составляло 234 кПа. Напряжение сжатия, опять-таки при 10%, составляло 112 кПа. Плотность экспандированных пластов составляла 18,0 г/л, а спекание составляло 75%. Испытания на демпфирование представлены на фиг. 1.

Пример 9 (пример сравнения)

Получение композиции с использованием непрерывного способа в массе

В перемешиваемый реактор подавали 90 частей этилбензола и 910 частей стирола для получения в совокупности 1000 частей. Реакцию проводили при 125°С при среднем времени пребывания 2 часа. После этого композицию текучей среды из выпускного отверстия подавали во второй реактор, где реакцию завершали при 135°С при среднем времени пребывания 2 часа.

Реакционную полимерную композицию при степени превращения 72% нагревали до 240°С, а после этого подавали в устройство для удаления летучих компонентов в целях удаления растворителя и остаточного мономера.

Получающаяся в результате композиция характеризовалась температурой стеклования 101°С, индексом текучести расплава (ИТР 200°C, 5 кг) 5,3 г/10 мин, молекулярной массой MW 208000 г/моль и соотношением MW/Mn 2,2, где MW представляет собой среднемассовую среднюю молекулярную массу, а Mn представляет собой среднечисленную молекулярную массу. Винилароматическую композицию подавали в теплообменник для уменьшения ее температуры до 200°С (компонент (а) по изобретению). Шестеренчатый насос увеличивал давление подаваемого компонента (а); после этого, как и в примере 1, добавляли 60 частей смеси (компонент (b)) н-пентана (70%) и изопентана (30%). Затем ингредиенты смешивали с использованием статических смесительных элементов на протяжении среднего рассчитанного времени (пребывания) 7 минут. Конечная композиция содержала 6% мас. смеси пентана (компонента (b)) и 94% мас. полистирола (компонента (а)). Таким образом, количество полибутадиена соответствовало 0% мас. от совокупной композиции.

Проводили предварительное экспандирование продукта, формование и определение характеристик тем же самым образом, что и в примере 1.

Теплопроводность составляла 38,6 мВт/м-K при 17,2 г/л. В испытании на напряжение при изгибе образец не достигал 30 мм (что соответствует 5%-ному деформированию), но разрывался раньше - при 20,7 мм. Напряжение сжатия, опять-таки при 10%, составляло 75 кПа. Плотность экспандированных пластов составляла 18,2 г/л, а спекание составляло 25%.

Анализ фиг. 1

Как можно видеть из фиг. 1, кривые демпфирования для примера 1 и примера 8 почти идентичны соответствующей кривой из примера сравнения 7, несмотря на другой уровень содержания каучукового компонента в совокупной композиции (1,4% в примере 1 и 0,675% в примере 8 по сравнению с 6,58% в сравнительном примере 7). Не следует забывать о том, что свойство демпфирования упаковки выражает ее способность поглощать энергию удара в зависимости от приложенного статического напряжения (силы в расчете на единичную площадь поверхности). Данную способность измеряют с использованием коэффициента ударной нагрузки, выраженного в кратных величинах земного ускорения g, и представляет собой замедление, обусловленное поглощением энергии удара продуктом.

Величины спекания для примеров 1, 2, 3, 4, 5, 6 и 8 больше, чем соответствующие значения для примеров сравнения 7 (6,58% каучукового компонента) и 9 (0% каучукового компонента).

Величины теплопроводности для примеров 1, 2, 3, 4, 5, 6 и 8 больше, чем соответствующие значения для примеров сравнения 7 (6,58% каучукового компонента) и 9 (0% каучукового компонента).

Поведение при изгибе для примеров 1, 2, 3, 4, 5, 6, 7 и 8 лучше, чем соответствующее поведение для примера 9 (0% каучукового компонента).

Поведение при сжатии для примеров 1, 2, 3, 4, 5, 6 и 8 лучше, чем соответствующее поведение для примеров сравнения 7 (6,58% каучукового компонента) и 9 (0% каучукового компонента).

Настоящее изобретение относится к группе изобретений: Экспандируемая винилароматическая полимерная композиция, непрерывный способ в массе для получения экспандируемой винилароматической полимерной композиции и экспандированное изделие. Экспандируемая винилароматическая полимерная композиция содержит: 60-96% мас. винилароматического полимера (а); 3-10% мас. экспандирующего агента (b); 1-30% мас. винилароматического сополимера (с), содержащего от 1 до 10% мас. каучукового компонента в качестве дисперсной фазы. Непрерывный способ в массе для получения экспандируемой винилароматической полимерной композиции включает стадии: смешивание винилароматического полимера (а) и винилароматического сополимера (с) в виде гранул, порошкообразных или предварительно расплавленных; при необходимости, в случае, если расплавления еще не было, доведение полимерной смеси до температуры, более высокой или равной температуре плавления винилароматического полимера (а) и сополимера (с); включение по меньшей мере одного экспандирующего агента (b) в расплавленную полимерную смесь, образующую винилароматическую полимерную композицию; смешивание полученной таким образом полимерной композиции с использованием статических или динамических смесительных элементов; отправление полученной после смешивания полимерной композиции к пластине матрицы с резкой под давлением. Технический результат – разработка экспандируемой винилароматической полимерной композиции, обладающей улучшенными механическими и теплоизоляционными свойствами, способу производства для ее получения, а также к изделиям, которые могут быть получены из такой композиции. 3 н. и 15 з.п. ф-лы, 1 ил., 1 табл., 9 пр.

1. Экспандируемая винилароматическая полимерная композиция, содержащая:

а) от 60% до 96% мас. винилароматического полимера (а);

b) от 3% до 10% мас. экспандирующего агента (b);

c) от 1% до 30% мас. винилароматического сополимера (с), содержащего от 1% до 10% мас. каучукового компонента в качестве дисперсной фазы;

при условии, что сумма (а), (b) и (с) составляет 100% мас.

2. Композиция по п. 1, где винилароматический полимер (а) является полимером, полученным из по меньшей мере 65% мас. винилароматического мономера.

3. Композиция по любому из пп. 1, 2, где винилароматические мономеры, использованные для получения винилароматического полимера (а), описываются общей формулой (I):

в которой

R представляет собой атом водорода или метильную группу;

n представляет собой ноль или целое число в диапазоне от 1 до 3;

Y выбран из атома галогена, предпочтительно атомов хлора или брома, хлорметила, алкильной группы или алкоксильной группы, содержащих от 1 до 3 атомов углерода.

4. Композиция по п. 3, где винилароматические мономеры формулы (I) выбраны из стирола, α-метилстирола, метилстирола, этилстирола, винилтолуольных изомеров, этилстирольных изомеров, пропилстирольных изомеров, хлорстирольных изомеров, метилхлорстирольных изомеров, метоксистирольных изомеров, ацетоксистирольных изомеров, гидроксистирольных изомеров, метилгидроксистирольных изомеров и их смесей.

5. Композиция по п. 3, где винилароматические мономеры общей формулы (I) могут быть использованы индивидуально, в смеси или в смеси, содержащей до 35% мас. других сополимеризуемых винильных мономеров, выбранных из (мет)акриловой кислоты, малеинового ангидрида, алкиловых сложных эфиров (мет)акриловой кислоты, содержащих от 1 до 18 атомов углерода, амидов и нитрилов (мет)акриловой кислоты.

6. Композиция по п. 4, где винилароматический мономер представляет собой стирол.

7. Композиция по п. 4, где стирол составляет по меньшей мере 85% от смеси винилароматических мономеров, использованных для получения винилароматического полимера (а).

8. Композиция по п. 1, где винилароматический сополимер (с) является сополимером, полученным из по меньшей мере одного винилароматического мономера по п. 3, содержащего в качестве дисперсной фазы каучуковый компонент, выбранный из полибутадиена, полиизопрена, сополимеров бутадиена и/или изопрена со стиролом или другими винильными мономерами.

9. Композиция по п. 1, где винилароматический сополимер (с) присутствует в количестве от 9 до 25% мас., и где каучуковый компонент, диспергированный в винилароматическом сополимере (с), может находиться в диапазоне между 3 и 9% мас.

10. Композиция по п. 1, где каучуковый компонент, диспергированный в винилароматическом сополимере (С), представляет собой полибутадиен (РВ) и/или стиролдиеновые блок-сополимеры.

11. Композиция по п. 1, где экспандирующий агент (b) присутствует в количестве в диапазоне от 4 до 7% мас.

12. Композиция по п. 1, где экспандирующий агент (b) выбран из алифатических или циклоалифатических углеводородов, содержащих от 3 до 6 атомов углерода, таких как н-пентан, изопентан, циклопентан, бутан, изобутан и их смеси; или галогенированных производных алифатических углеводородов, содержащих от 1 до 3 атомов углерода, таких как дихлордифторметан, 1,2,2-трифторэтан и 1,1,2-трифторэтан; или диоксида углерода.

13. Композиция по п. 1, содержащая:

а) от 67% до 88% мас. винилароматического полимера (а);

b) от 3% до 8% мас. экспандирующего агента (b);

c) от 9% до 25% мас. винилароматического сополимера (с), содержащего от 2% до 10% каучукового компонента в качестве дисперсной фазы;

при условии, что сумма (а), (b) и (с) составляет 100% мас.

14. Композиция по п. 1, содержащая:

а) от 69% до 83% мас. винилароматического полимера (а);

b) от 4% до 7% мас. экспандирующего агента (b);

c) от 13% до 24% мас. винилароматического сополимера (с), содержащего от 3% до 9% каучукового компонента в качестве дисперсной фазы;

при условии, что сумма (а), (b) и (с) составляет 100% мас.

15. Композиция по п. 1, состоящая из:

а) от 69% до 81% мас. полистирола;

b) от 4% до 6% мас. экспандирующего агента (b);

c) от 15% до 25% мас. сополимера, образованного из ударостойкого полистирола, содержащего от 4% до 9% мас. полибутадиена;

при условии, что сумма (а), (b) и (с) составляет 100% мас.

16. Композиция по п. 1, состоящая из:

а) от 72% до 79% мас. полистирола;

b) от 4% до 6% мас. экспандирующего агента (b);

c) от 17% до 22% мас. сополимера, полученного из ударостойкого полистирола, содержащего от 7% до 8,5% мас. полибутадиена;

при условии, что сумма (а), (b) и (с) составляет 100% мас.

17. Непрерывный способ в массе для получения композиций по пп. 1-16, который включает следующие стадии в указанной последовательности:

i. смешивание винилароматического полимера (а) и винилароматического сополимера (с) в виде гранул, порошкообразных или предварительно расплавленных,

ii. при необходимости, в случае, если расплавления еще не было, доведение полимерной смеси до температуры, более высокой или равной температуре плавления винилароматического полимера (а) и сополимера (с);

iii. включение по меньшей мере одного экспандирующего агента (b) в расплавленную полимерную смесь, образующую винилароматическую полимерную композицию по п. 1;

iv. смешивание полученной таким образом полимерной композиции с использованием статических или динамических смесительных элементов;

v. отправление полученной после смешивания полимерной композиции к пластине матрицы с резкой под давлением.

18. Экспандированное изделие, содержащее композицию по любому из пп. 1-16.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

2023-07-11—Публикация

2019-08-12—Подача