ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к распределителю в кипящем слое, к реактору и способу получения пара-ксилола (РХ) и совместного получения низших олефинов, и особенно пригодно для реактора с кипящим слоем и способа получения пара-ксилола и совместного получения низших олефинов посредством алкилирования бензола метанолом, которое относится к области химии и химической промышленности.

УРОВЕНЬ ТЕХНИКИ

Пара-ксилол (РХ) является одним из основных органических сырьевых материалов в нефтехимической промышленности, который имеет широкий ряд применений в области получения химических волокон, синтетических смол, пестицидов, фармацевтических препаратов и полимерных материалов. В настоящее время для получения пара-ксилола в качестве сырьевых материалов используют, главным образом, толуол, С9 ароматические соединения и смешанный ксилол, и пара-ксилол получают диспропорционированием, изомеризацией, адсорбционным разделением или криогенным разделением. Поскольку содержание пара-ксилола в продукте обусловлено термодинамическим равновесием, то на долю пара-ксилола приходится лишь ~24% смешанных С8 ароматических соединений, и во время указанного процесса велико количество циркулирующего перерабатываемого материала, оборудование является громоздким, а эксплуатационные расходы высокими. В частности, три изомера ксилола имеют небольшое различие по температуре кипения, и трудно получить пара-ксилол высокой чистоты обычными технологиями перегонки, и необходимо использовать дорогостоящий процесс адсорбционного разделения. В последние годы во многих отечественных и зарубежных патентах описан новый способ получения пара-ксилола. Технология алкилирования бензола метанолом представляет собой новый способ получения пара-ксилола с высокой селективностью, получивший высокую оценку и привлекающий большое внимание в промышленности.

Низшие олефины, а именно этилен и пропилен, представляют собой два основных нефтехимических сырьевых материала, спрос на которые постоянно растет. Этилен и пропилен получают, главным образом, из нафты, в зависимости от способа переработки нефти. В последние годы все больше и больше внимания привлекает ненефтяной способ получения этилена и пропилена, особенно способ превращения метанола в низшие олефины (МТО), который представляет собой важное направление для решения задач стратегии нефтезамещения, снижения и уменьшения потребления и зависимости от нефти.

Получение пара-ксилола алкилированием толуола метанолом и получение толуола и ксилола алкилированием бензола метанолом представляют собой новые способы увеличения производства ароматических соединений. Селективное алкилирование толуола метанолом может обеспечивать высокоселективное получение пара-ксилольных продуктов, но толуол, необходимый для такого процесса, также представляет собой промежуточное сырьевое соединение для получения пара-ксилола в комплексной установке получения ароматических соединений, дефицитное на рынке. Несмотря на то, что бензол является побочным продуктом установки получения ароматических соединений, по оценкам комплексная установка получения ароматических соединений с годовой производительностью 800 000 тонн РХ может выпускать примерно 300 000 тонн бензола. Таким образом, использование бензола в качестве сырьевого материала, алкилирование метанолом для получения толуола и ксилола представляет собой эффективный способ увеличения производства ароматических соединений.

Традиционный способ алкилирования толуола включает смешивание толуола и метанола до подачи в реактор, с последующей подачей полученной смеси в реактор. Типы реактора включают реактор с неподвижным слоем и реактор с кипящим слоем. Для увеличения степени превращения толуола, в различных процессах с неподвижным слоем и кипящим слоем используют поэтапное введение реагентов.

В настоящее время большинство запатентованных технологий, связанных с алкилированием бензола метанолом, нацелены на увеличение выхода толуола и смешанного ксилола, но выход пара-ксилола является низким.

Конкуренция между реакцией МТО и реакцией алкилирования является главным фактором, снижающим степень превращения бензола и/или толуола, выход пара-ксилола и селективность в отношении низших олефинов. Процесс получения пара-ксилола и низших олефинов представляет собой реакцию на кислотном катализаторе. Реакция превращения метанола в олефины неизбежна в способе получения пара-ксилола алкилированием бензола и/или толуола метанолом с использованием катализатора на основе молекулярного сита ZSM-5. В ходе такой реакции протекают, главным образом, следующие реакции:

На основании приведенного выше анализа, можно видеть, что в данной области техники необходима координация и оптимизация конкуренции между реакцией алкилирования и реакцией МТО с точки зрения двух аспектов - разработки катализатора и конструкции реактора, с целью достижения синергического эффекта и увеличения степени превращения толуола, выхода пара-ксилола и выхода низших олефинов.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В соответствии с одним аспектом настоящего изобретения, предложен реактор с кипящим слоем для получения пара-ксилола и совместного получения низших олефинов из бензола и метанола и/или диметилового эфира для обеспечения регулирования массового переноса посредством распределения потоков различных сырьевых материалов в разных зонах в системе совместной подачи сырья с большой разностью скоростей реакции, с целью координирования и оптимизации системы совместной подачи сырья и улучшения выхода реакции. В реакции получения пара-ксилола алкилированием бензола метанолом (включая диметиловый эфир) скорости реакции алкилирования и реакции МТО существенно различаются, и в реакции МТО быстро расходуется алкилирующий реагент, что приводит к ингибированию реакции алкилирования. Таким образом, степень превращения толуола является низкой. Реактор с кипящим слоем, предложенный в настоящем изобретении, обеспечивает координирование и оптимизацию конкуренции между реакцией алкилирования и реакцией МТО посредством регулирования процесса массового переноса метанола и бензола для достижения синергизма, улучшая степень превращения бензола и выход пара-ксилола.

Реактор с кипящим слоем для получения пара-ксилола и совместного получения низших олефинов из бензола и метанола и/или диметилового эфира, предложенный в настоящем изобретении, содержит первый распределитель и второй распределитель, причем первый распределитель расположен в нижней части кипящего слоя, а второй распределитель расположен в по меньшей мере одной зоне газового потока после первого распределителя.

Метанол является и сырьевым материалом для реакции алкилирования бензола и/или толуола метанолом, и сырьевым материалом для реакции МТО, но скорость реакции МТО гораздо выше, чем скорость реакции алкилирования бензола и/или толуола метанолом. Как показывают проведенные авторами изобретения экспериментальные испытания, при совместной загрузке бензола и метанола и при низком содержании метанола в сырье, в реакции МТО быстро расходуется основная часть метанола (алкилирующего реагента), что ингибирует реакцию алкилирования бензола и/или толуола метанолом, и выход толуола является низким. Если содержание метанола в сырьевом материале является чрезмерно избыточным, то разность в скорости диффузии метанола и бензола и/или толуола в порах молекулярного сита обусловливает низкое количество адсорбированного бензола и/или толуола в единицу времени, что также неблагоприятно для реакции алкилирования бензола и/или толуола метанолом. Таким образом, оптимизация концентраций метанола и бензола и/или толуола в реакционной зоне является эффективным способом увеличения степени превращения бензола и выхода пара-ксилола.

Согласно настоящему изобретению, низшие олефины включают этилен, пропилен и бутен.

В контексте настоящей заявки «метанол и/или диметиловый эфир» означает, что метанол в сырье может быть полностью или частично заменен диметиловым эфиром, включая три случая: только метанол; или только диметиловый эфир; или и метанол, и диметиловый эфир. Например, «содержащий метанол и/или диметиловый эфир и бензол» включает три случая: содержащий метанол и бензол; или содержащий диметиловый эфир и бензол; или содержащий метанол, диметиловый эфир и бензол. Если не указано иное, метанол согласно настоящему изобретению может быть полностью или частично заменен диметиловым эфиром, и количество метанола может быть рассчитано посредством пересчета диметилового эфира в метанол, содержащий такое же количество атомов углерода.

Предпочтительно, второй распределитель содержит впускную трубу, микропористую трубу и впускную кольцевую трубу;

впускная труба соединена с газовым каналом микропористой трубы, причем газ подают через впускную трубу снаружи от кипящего слоя в микропористую трубу в кипящем слое;

впускная кольцевая труба соединена с газовым каналом впускной трубы, причем впускная кольцевая труба расположена в плоскости, перпендикулярной направлению потока газа из первого распределителя;

микропористая труба расположена на кольцевой впускной трубе и перпендикулярно плоскости впускной кольцевой трубы.

Предпочтительно, материальный поток А подают в кипящий слой через первый распределитель, материальный поток В подают в кипящий слой через второй распределитель и приводят в контакт с по меньшей мере частью газа из материального потока А.

Предпочтительно, первый распределитель представляет собой двухмерный распределитель газа, и первый распределитель обеспечивает распределение газа в плоскости, в которой расположен первый распределитель, в нижней части кипящего слоя.

Предпочтительно, второй распределитель представляет собой трехмерный распределитель газа, и второй распределитель обеспечивает распределение газа в по меньшей мере части реакционного пространства, где расположен второй распределитель в кипящем слое.

В контексте настоящей заявки, «по меньшей мере часть реакционного пространства» относится к по меньшей мере части пространства в реакционной зоне.

Предпочтительно, первый распределитель представляет собой разветвленный трубчатый распределитель и/или дисковый распределитель с барботажными колпачками.

Предпочтительно, второй распределитель представляет собой микропористый распределитель газа.

Более предпочтительно, микропористая труба представляет собой керамическую микропористую трубу и/или микропористую трубу, полученную спеканием металла.

Более предпочтительно, боковая и задняя поверхности микропористой трубы имеют микропоры с диаметром пор от 0,5 мкм до 50 мкм.

Более предпочтительно, боковая и задняя поверхности микропористой трубы имеют микропоры с пористостью от 25% до 50%.

Более предпочтительно, скорость газа в трубопроводе из микропористой трубы составляет от 0,1 м/с до 10 м/с.

Еще более предпочтительно, скорость газа в трубопроводе из микропористой трубы составляет от 1 м/с до 10 м/с.

Еще более предпочтительно, микропористые трубы расположены во множестве и параллельно друг другу; впускные кольцевые трубы расположены во множестве и в концентрическом кольце или плоской спирали в одной плоскости.

Предпочтительно, реактор с кипящим слоем содержит реакционную зону, зону установления потока, сепаратор твердой и газовой фаз, зону отдувки и трубу для доставки регенерированного катализатора;

первый распределитель расположен в нижней части реакционной зоны, второй распределитель расположен над первым распределителем, зона установления потока расположена выше реакционной зоны, причем зона установления потока обеспечена сепаратором твердой и газовой фаз, зона отдувки расположена ниже реакционной зоны, и труба для доставки регенерированного катализатора соединена с реакционной зоной.

В качестве варианта реализации, труба для доставки регенерированного катализатора соединена с верхней частью реакционной зоны.

В качестве варианта реализации, труба для доставки регенерированного катализатора соединена с нижней частью реакционной зоны.

Авторами настоящего изобретения в процессе исследований обнаружено, что при использовании совместной подачи бензола и метанола вдоль осевого направления реактора, сверху вниз, концентрация метанола быстро снижается и приближается к нулю, тогда как концентрация бензола уменьшается медленно. В верхней части реактора скорость реакции алкилирования лимитирована скоростью массового переноса бензола в порах катализатора, а в нижней части реактора, где происходит быстрое расходование метанола и быстрое снижение диффузии метанола, скорость реакции алкилирования лимитирована скоростью массового переноса метанола в порах катализатора. В целом, скорость превращения бензола является низкой при одновременной подачи смеси. На основании описанного выше анализа, сохранение относительно постоянной концентрации метанола в реакторе является одним из эффективных способов ускорения реакции алкилирования.

В соответствии с другим аспектом настоящего изобретения, предложен способ получения пара-ксилола и совместного получения низших олефинов из бензола и метанола и/или диметилового эфира. Распределение потоков различных сырьевых материалов в различных зонах обеспечивает регулирование массового переноса для координирования и оптимизации системы совместной подачи сырья и улучшения выхода реакции. В реакции получения пара-ксилола алкилированием бензола метанолом, где скорости реакции алкилирования и реакции МТО существенно различаются, реакция МТО ингибирует реакцию алкилирования. Таким образом, степень превращения бензола является низкой. Реактор с кипящим слоем, предложенный в настоящем изобретении, обеспечивает координирование и оптимизацию конкуренции между реакцией алкилирования и реакцией МТО посредством регулирования массового переноса, улучшая степень превращения бензола и выход пара-ксилола.

В способе получения пара-ксилола и совместного получения низших олефинов, предложенном в настоящем изобретении, используют по меньшей мере один из описанных выше реакторов с кипящим слоем; предложенный способ получения пара-ксилола и совместного получения низших олефинов включает по меньшей мере следующие стадии:

(1) подачи материального потока А из первого распределителя в реакционную зону реактора с кипящим слоем, причем реакционная зона содержит катализатор; материальный поток А содержит бензол, или материальный поток А содержит метанол и/или диметиловый эфир и бензол;

(2) подачи материального потока В, содержащего метанол и/или диметиловый эфир, из второго распределителя в реакционную зону реактора с кипящим слоем;

(3) в реакционной зоне - приведения в контакт метанола и/или диметилового эфира и бензола из материального потока А и/или материального потока В с катализатором с получением материального потока С, содержащего пара-ксилол и низшие олефины.

Предпочтительно, способ получения пара-ксилола и совместного получения низших олефинов дополнительно включает следующие стадии:

(4) подачи материального потока С в зону установления потока и сепаратор твердой и газовой фаз для разделения материального потока С с получением низших олефинов, пара-ксилола, цепных углеводородных побочных продуктов, ароматических побочных продуктов и непрореагировавшего бензола, непрореагировавших метанола и/или диметилового эфира;

(5) возврата непрореагировавших метанола и/или диметилового эфира в реактор с кипящим слоем через второй распределитель; возврата ароматических побочных продуктов и непрореагировавшего бензола в реактор с кипящим слоем через первый распределитель;

(6) получения отработанного катализатора из катализатора после осаждения углерода в реакционной зоне, с последующей отдувкой отработанного катализатора в отдувочной колонне и его регенерации в регенераторе с получением регенерированного катализатора; подачи регенерированного катализатора в реактор с кипящим слоем через трубу для доставки регенерированного катализатора.

При этом цепной углеводородный побочный продукт содержит по меньшей мере один из метана, этана, пропана, бутана и C5+ цепных углеводородов. Ароматический побочный продукт содержит по меньшей мере один из толуола, этилбензола, о-ксилола, м-ксилола и С9+ арена.

Согласно настоящему изобретению, низшие олефины включают по меньшей мере один из этилена, пропилена и бутена.

В контексте настоящей заявки «метанол и/или диметиловый эфир» означает, что метанол в сырье может быть полностью или частично заменен диметиловым эфиром, включая три случая: только метанол; или только диметиловый эфир; или и метанол, и диметиловый эфир.

Согласно настоящему изобретению, «метанол и/или диметиловый эфир и бензол» включает три случая: метанол и бензол; или диметиловый эфир и бензол; или метанол, диметиловый эфир и бензол.

Если не указано иное, метанол согласно настоящему изобретению может быть полностью или частично заменен диметиловым эфиром, и количество метанола может быть рассчитано посредством пересчета диметилового эфира в метанол, содержащий такое же количество атомов углерода.

Предпочтительно, массовое отношение метанола в материальном потоке В, поступающем из второго распределителя, к метанолу в материальном потоке А, поступающем из первого распределителя, составляет от 1:1 до 20:1. Массовое отношение метанола в данном случае сравнивают посредством пересчета диметилового эфира (при его наличии) в метанол с таким же количеством атомов углерода.

Предпочтительно, сумма массовых процентов метанола и диметилового эфира в материальном потоке А составляет от 0% до 30%. То есть материальный поток А, поступающий из первого распределителя, не содержит метанол, или сумма массовых процентов метанола в материальном потоке А, поступающем из первого распределителя, не превышает 30%.

Предпочтительно, сумма массовых процентов метанола и диметилового эфира в материальном потоке А составляет от 2% до 20%.

Предпочтительно, реактор с кипящим слоем имеет линейную скорость газовой фазы от 0,2 м/с до 2 м/с и температуру реакции от 300°С до 600°С.

Предпочтительно, регенератор имеет линейную скорость газовой фазы от 0,2 м/с до 2 м/с и температуру регенерации от 500°С до 800°С.

Настоящее изобретение обеспечивает координацию и оптимизацию конкуренции между реакцией алкилирования и реакцией МТО посредством регулирования концентрации метанола и/или диметилового эфира относительно бензола с точки зрения конструкции реактора и конфигурации процесса, а также повышает выход пара-ксилола и селективность в отношении низших олефинов, чтобы не возникала ситуация ингибирования реакции алкилирования вследствие быстрого расходования основной части метанола и/или диметилового эфира в реакции МТО, и чтобы не возникала ситуация против реакции алкилирования вследствие большого избыточного содержания метанола и/или диметилового эфира, существенной степени протекания реакции МТО и более низкого адсорбированного количества бензола в катализаторе в единицу времени.

Преимущества, обеспечиваемые настоящим изобретением, включают:

(1) предложен реактор с кипящим слоем для обеспечения регулирования массового переноса посредством распределения потоков различных сырьевых материалов в разных зонах в системе совместной подачи сырья с большой разностью скоростей реакции сырьевых материалов, с целью координирования и оптимизации системы совместной подачи сырья и улучшения выхода реакции.

(2) реактор с кипящим слоем, предложенный в настоящем изобретении, пригоден для реакции получения пара-ксилола и совместного получения низших олефинов из бензола и метанола и/или диметилового эфира посредством распределения потоков различных сырьевых материалов в разных зонах и выборочного рецикла для улучшения выхода реакции.

(3) способ получения пара-ксилола и совместного получения низших олефинов из бензола и метанола и/или диметилового эфира, предложенный в настоящем изобретении, обеспечивает более высокую степень превращения бензола и селективность в отношении пара-ксилола, степень превращения бензола составляет более 40%, селективность в отношении пара-ксилола в продуктовой смеси изомеров ксилола составляет более 90%, массовый выход пара-ксилола за один проход относительно ароматических соединений составляет более 25%, степень превращения метанола составляет более 90%, и селективность в отношении (этилена + пропилена + буте на) в компоненте С1~С6 цепных углеводородов составляет более 70%, а также достигнуты высокие технологические результаты.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

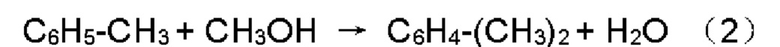

На фиг. 1 представлено схематическое изображение реактора с кипящим слоем согласно одному варианту реализации настоящего изобретения.

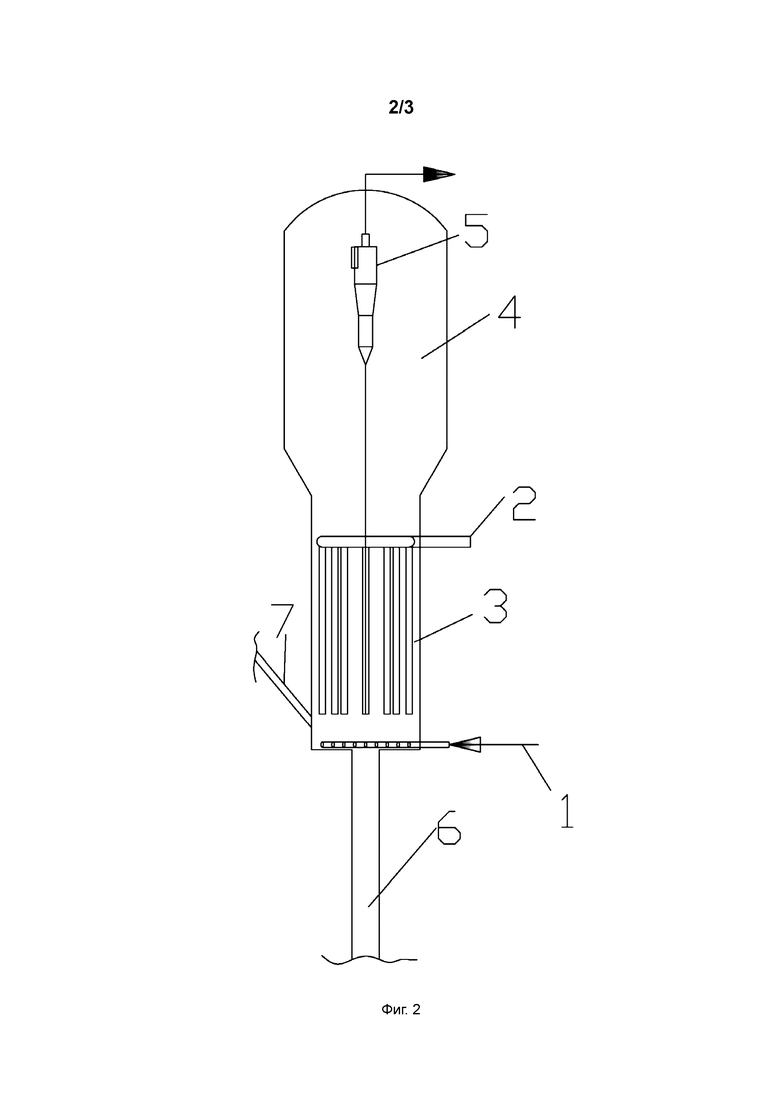

На фиг. 2 представлено схематическое изображение реактора с кипящим слоем согласно одному варианту реализации настоящего изобретения.

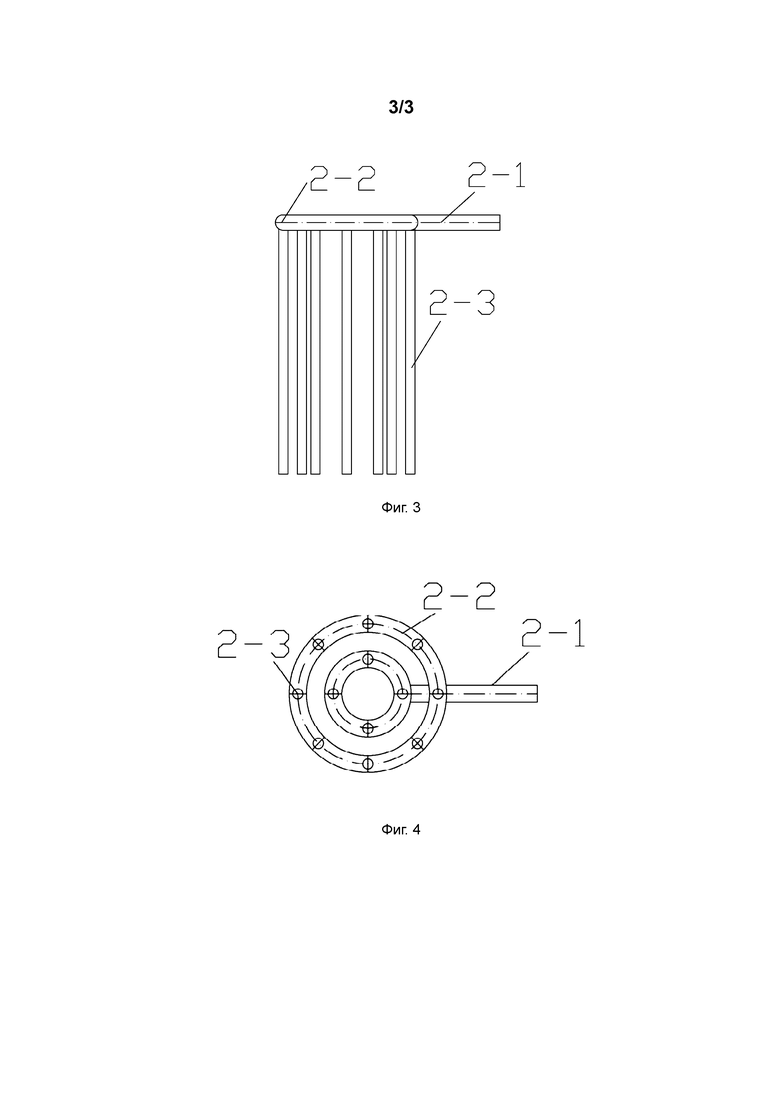

На фиг. 3 представлен вид сбоку микропористого распределителя газа в реакционной зоне согласно одному варианту реализации настоящего изобретения.

На фиг. 4 представлен вид сверху микропористого распределителя газа в реакционной зоне согласно одному варианту реализации настоящего изобретения.

Ниже перечислены цифровые обозначения, использованные на фигурах:

1 - первый распределитель газа, 2 - второй распределитель газа, 3 - реакционная зона, 4 - зона установления потока, 5 - сепаратор твердой и газовой фаз, 6 - зона отдувки, 7 - труба для доставки регенерированного катализатора.

2-1 - впускная труба, 2-2 - впускная кольцевая труба, 2-3 - микропористая труба.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТА РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

Настоящее изобретение более подробно описано ниже со ссылкой на варианты реализации, но настоящее изобретение не ограничено приведенными вариантами реализации.

Если не указано иное, сырьевые материалы и катализаторы в вариантах реализации настоящего изобретения являются доступными в продаже.

В соответствии с одним вариантом реализации настоящего изобретения, реактор с кипящим слоем для получения пара-ксилола и совместного получения низших олефинов из бензола и метанола представлен на фиг. 1 и 2 и содержит первый распределитель 1 газа, второй распределитель 2 газа, реакционную зону 3, зону 4 установления потока, сепаратор 5 твердой и газовой фаз, зону отдувки 6 и трубу 7 для доставки регенерированного катализатора.

Первый распределитель 1 газа расположен в нижней части реакционной зоны 3, второй распределитель 2 газа расположен над первым распределителем 1 газа, зона 4 установления потока расположена выше реакционной зоны 3, сепаратор 5 твердой и газовой фаз расположен в зоне 4 установления потока, и отверстие для выхода продукта находится вверху. Зона отдувки 6 находится ниже реакционной зоны 3, и труба 7 для доставки регенерированного катализатора соединена с верхней или нижней частью реакционной зоны 3. Регенерированный катализатор поступает в реакционную зону по линии 7 доставки регенерированного катализатора, а отработанный катализатор проходит через зону отдувки 6 и поступает в регенератор для регенерации.

В качестве варианта реализации настоящего изобретения, первый распределитель 1 газа может представлять собой разветвленный трубчатый распределитель.

В качестве варианта реализации настоящего изобретения, первый распределитель 1 газа может представлять собой один из дисковых распределителей с барботажными колпачками.

В качестве варианта реализации настоящего изобретения, второй распределитель 2 газа представляет собой микропористый распределитель газа.

В качестве варианта реализации настоящего изобретения, как показано на фиг. 3, микропористый распределитель газа содержит впускную трубу 2-1, множество впускных кольцевых труб 2-2. Впускные кольцевые трубы 2-2 центрированы по оси реактора, и множество микропористых труб 2-3 равномерно распределены по впускным кольцевым трубам 2-2. Множество микропористых труб 2-3 распределены равномерно. Газ подают в микропористые трубы 2-3 через впускную трубу 2-1 и впускную кольцевую трубу 2-2, и один конец микропористой трубы 2-3 соединен с впускной кольцевой трубой 2-2, а другой конец закрыт. Газ выходит через микропоры в микропористых трубах 2-3.

Микропористая труба 2-3 может представлять собой керамическую микропористую трубу, микропористую трубу, полученную спеканием металла, и расстояние между микропористыми трубами 2-3 составляет более 50 мм.

Как показано на фиг. 3 и фиг. 4, в одном варианте реализации настоящего изобретения предусмотрено, в целом, 12 микропористых труб 2-3, которые все расположены на впускных кольцевых трубах 2-2 и перпендикулярно плоскости кольцевой трубы, в продольном параллельном порядке.

Боковая и задняя поверхности микропористых труб 2-3 имеют однородную микропористую структуру, диаметр микропор составляет от 0,5 мкм до 50 мкм, пористость составляет от 25% до 50%, и скорость газа в трубе составляет от 0,1 до 10 м/с. Предпочтительно, скорость газа в трубе составляет от 1 м/с до 10 м/с.

В качестве варианта реализации настоящего изобретения, микропористая труба 2-3 расположена в реакционной зоне 3 и может замедлять рост пузырьков, уменьшать повторное смешивание газа, усиливать обмен веществ между плотной фазой и разбавленной фазой и увеличивать скорость реакции.

В качестве варианта реализации настоящего изобретения, используемый катализатор представляет собой катализатор на основе молекулярного сита ZSM-5.

При использовании совместной подачи бензола, метанола и/или диметилового эфира вдоль осевого направления реактора, сверху вниз, концентрация метанола и/или диметилового эфира быстро снижается и приближается к нулю, тогда как концентрация бензола уменьшается медленно. В верхней части реактора скорость реакции алкилирования лимитирована скоростью массового переноса бензола в порах катализатора, а в нижней части реактора, где происходит быстрое расходование метанола и быстрое снижение диффузии метанола, скорость реакции алкилирования лимитирована скоростью массового переноса метанола в порах катализатора. Сохранение относительно постоянной концентрации метанола в реакторе является одним из эффективных способов ускорения реакции алкилирования.

В качестве варианта реализации настоящего изобретения, первый распределитель 1 газа относится к двухмерному распределителю газа, то есть сырьевой газ относительно равномерно распределяется в той плоскости, в которой расположен первый распределитель 1 газа.

В качестве варианта реализации настоящего изобретения, второй распределитель 2 газа (микропористый распределитель газа) относится к трехмерному распределителю газа, то есть сырьевой газ относительно равномерно распределяется в трехмерном пространстве, в котором расположен второй распределитель 2 газа.

В качестве варианта реализации настоящего изобретения, бензол и ароматические побочные продукты подают из первого распределителя 1 газа, и по мере протекания реакции концентрация бензола постепенно снижается сверху вниз вдоль направления оси реактора.

В качестве варианта реализации настоящего изобретения, часть метанола и/или диметилового эфира подают через первый распределитель 1 газа, а другую часть метанола и/или диметилового эфира подают через второй распределитель 2 газа, который обеспечивает распределение в реакционной зоне 3 вокруг микропористой центральной трубы 2-3 через мипрокоры, плотно расположенные на микропористой трубе 2-3. Таким образом, в той области, где расположен второй распределитель 2 газа, концентрация метанола по существу стабилизирована, и лишь в следующей части реакционной зоны 3 концентрация метанола быстро снижается. Более высокая концентрация метанола в области второго распределителя 2 газа может существенно улучшать скорость реакции алкилирования бензола и/или толуола.

В качестве варианта реализации настоящего изобретения, способ получения пара-ксилола и совместного получения низших олефинов включает по меньшей мере следующие стадии:

(1) подачи смеси метанола и бензола из первого распределителя газа в реакционную зону реактора с кипящим слоем;

(2) подачи метанола из второго распределителя газа в реакционную зону реактора с кипящим слоем, причем массовое отношение метанола, поступающего из второго распределителя газа, к метанолу, поступающему из первого распределителя газа, составляет от 1:1 до 20:1;

(3) приведения в контакт бензола и метанола в реакционной зоне с катализатором с получением потока газовой фазы, содержащего пара-ксилол и низшие олефины;

(4) подачи потока газовой фазы в зону установления потока, сепаратор твердой и газовой фаз и подачи в следующую разделительную секцию через отверстие для выхода продукта, и получения после разделения этилена, пропилена, бутена, пара-ксилола, диметилового эфира, цепных углеводородных побочных продуктов, ароматических побочных продуктов и непрореагировавших метанола и бензола, причем цепные углеводородные побочные продукты включают метан, этан, пропан, бутан и C5+ цепные углеводороды, а ароматические побочные продукты включают бензол, этилбензол, о-ксилол, м-ксилол и С9+ ароматические углеводороды;

(5) возврата диметилового эфира и непрореагировавшего метанола в качестве сырьевого материала в реактор с кипящим слоем через второй распределитель газа для повторного использования, и возврата ароматических побочных продуктов и непрореагировавшего бензола в качестве сырьевого материала в реактор с кипящим слоем через первый распределитель газа для повторного использования;

(6) получения отработанного катализатора из катализатора после осаждения углерода в реакционной зоне, с последующей отдувкой отработанного катализатора в отдувочной колонне и его регенерации в регенераторе с кипящим слоем, и подачи регенерированного катализатора в реактор с кипящим слоем через трубу для доставки регенерированного катализатора.

В описанном выше способе реактор с кипящим слоем имеет линейную скорость газовой фазы от 0,2 м/с до 2 м/с и температуру от 300°С до 600°С, а регенератор с кипящим слоем имеет линейную скорость газовой фазы от 0,2 м/с до 2 м/с и температуру от 500°С до 800°С.

ПРИМЕР 1

Пара-ксилол и низшие олефины получали в реакторе с кипящим слоем, изображенном на фиг. 1. Реактор с кипящим слоем содержал первый распределитель 1 газа, второй распределитель 2 газа, реакционную зону 3, зону 4 установления потока, сепаратор 5 твердой и газовой фаз, зону отдувки 6 и трубу 7 для доставки регенерированного катализатора. Первый распределитель 1 газа расположен в нижней части реакционной зоны 3. Второй распределитель 2 газа расположен в реакционной зоне 3. Зона 4 установления потока расположена над реакционной зоной 3. Сепаратор 5 твердой и газовой фаз расположен в зоне 4 установления потока, а отверстие для выхода продукта находится вверху. Зона отдувки 6 расположена ниже реакционной зоны 3, и верхняя часть реакционной зоны 3 соединена с трубой 7 для доставки регенерированного катализатора.

Первый распределитель 1 газа представляет собой разветвленный трубчатый распределитель, а второй распределитель 2 газа представляет собой микропористый распределитель газа.

Как показано на фиг. 3, микропористый распределитель газа содержит впускную трубу 2-1, впускную кольцевую трубу 2-2 и микропористую трубу 2-3. Как показано на фиг. 4, впускная труба 2-1 соединена с двумя впускными кольцевыми трубами 2-2, впускные кольцевые трубы 2-2 равномерно обеспечены двенадцатью микропористыми трубами 2-3. Микропористые трубы 2-3 представляют собой микропористые трубы, полученные спеканием металла, и расстояние между микропористыми трубами 2-3 составляет 150 мм, диаметр микропор составляет 1 мкм, пористость составляет 35%, и скорость газа в трубе составляет 5 м/с.

Катализатор в реакторе с кипящим слоем представляет собой катализатора на основе молекулярного сита ZSM-5.

Материальный поток А: смесь бензола, ароматических побочных продуктов и метанола. Материальный поток А подавали в реакционную зону 3 реактора с кипящим слоем через первый распределитель 1 газа, и массовое содержание метанола в смеси материального потока А составляло 4%.

Материальный поток В: метанол. Материальный поток В подавали в реакционную зону 3 реактора с кипящим слоем из второго распределителя 2 газа, и массовое отношение метанола, поступающего из второго распределителя 2 газа, к метанолу, поступающему из первого распределителя 1 газа, составляло 9:1. Реактор с кипящим слоем имел линейную скорость газовой фазы от 0,8 м/с до 1,0 м/с и температуру 450°С. Реагенты в реакционной зоне 3 приводили в контакт с катализатором с получением потока газовой фазы, содержащего пара-ксилол и низшие олефины. Поток газовой фазы подавали в зону 4 установления потока, сепаратор 5 твердой и газовой фаз и вводили в следующую разделительную секцию через отверстие для выхода продукта. После осаждения углерода в реакционной зоне катализатор образует отработанный катализатор, и отработанный катализатор подают в регенератор с кипящим слоем для регенерации. Линейная скорость газовой фазы в регенераторе с кипящим слоем составляла 1,0 м/с, и температура составляла 650°С. Регенерированный катализатор подавали в реактор с кипящим слоем через трубу 7 для доставки регенерированного катализатора.

Состав продукта анализировали газовой хроматографией. Полученные результаты демонстрируют, что степень превращения бензола составляла 41%, степень превращения метанола составляла 99%, и массовый выход пара-ксилола за один проход относительно ароматических соединений составлял 26%, селективность по пара-ксилолу в продуктовой смеси изомеров ксилола составляла 99%, и селективность в отношении низших олефинов (этилен + пропилен + бутен) в компоненте C1~C6 цепных углеводородах составляла 75%.

ПРИМЕР 2

Пара-ксилол и низшие олефины получали в реакторе с кипящим слоем, изображенном на фиг. 1. Реактор с кипящим слоем содержал первый распределитель 1 газа, второй распределитель 2 газа, реакционную зону 3, зону 4 установления потока, сепаратор 5 твердой и газовой фаз, зону отдувки 6 и трубу 7 для доставки регенерированного катализатора. Первый распределитель 1 газа расположен в нижней части реакционной зоны 3. Второй распределитель 2 газа расположен в реакционной зоне 3. Зона 4 установления потока расположена над реакционной зоной 3. Сепаратор 5 твердой и газовой фаз расположен в зоне 4 установления потока, а отверстие для выхода продукта находится вверху. Зона отдувки 6 расположена ниже реакционной зоны 3, и верхняя часть реакционной зоны 3 соединена с трубой 7 для доставки регенерированного катализатора.

Первый распределитель 1 газа представляет собой разветвленный трубчатый распределитель, а второй распределитель 2 газа представляет собой микропористый распределитель газа.

Как показано на фиг. 3, микропористый распределитель газа содержит впускную трубу 2-1, впускную кольцевую трубу 2-2 и микропористую трубу 2-3. Как показано на фиг. 4, впускная труба 2-1 соединена с двумя впускными кольцевыми трубами 2-2, впускные кольцевые трубы 2-2 равномерно обеспечены двенадцатью микропористыми трубами 2-3. Микропористые трубы 2-3 представляют собой керамические микропористые трубы, и расстояние между микропористыми трубами 2-3 составляет от 150 мм до 200 мм, диаметр микропор составляет от 20 мкм до 40 мкм, пористость составляет 45%, и скорость газа в трубе составляет 4 м/с.

Катализатор в реакторе с кипящим слоем представляет собой катализатора на основе молекулярного сита ZSM-5.

Материальный поток А: смесь бензола, ароматических побочных продуктов и диметилового эфира. Материальный поток А подавали в реакционную зону 3 реактора с кипящим слоем через первый распределитель 1 газа, и массовое содержание диметилового эфира в смеси материального потока А составляло 10%.

Материальный поток В: метанол. Материальный поток В подавали в реакционную зону 3 реактора с кипящим слоем из второго распределителя 2 газа, и массовое отношение метанола, поступающего из второго распределителя 2 газа, к метанолу, поступающему из первого распределителя 1 газа, составляло 19:1. Реактор с кипящим слоем имел линейную скорость газовой фазы от 1,3 м/с до 1,5 м/с и температуру 500°С. Реагенты в реакционной зоне 3 приводили в контакт с катализатором с получением потока газовой фазы, содержащего пара-ксилол и низшие олефины. Поток газовой фазы подавали в зону 4 установления потока, сепаратор 5 твердой и газовой фаз и вводили в следующую разделительную секцию через отверстие для выхода продукта. После осаждения углерода в реакционной зоне катализатор образует отработанный катализатор, и отработанный катализатор подают в регенератор с кипящим слоем для регенерации. Линейная скорость газовой фазы в регенераторе с кипящим слоем составляла 1,0 м/с, и температура составляла 600°С. Регенерированный катализатор подавали в реактор с кипящим слоем через трубу 7 для доставки регенерированного катализатора.

Состав продукта анализировали газовой хроматографией. Полученные результаты демонстрируют, что степень превращения бензола составляла 45%, степень превращения метанола составляла 91%, и массовый выход пара-ксилола за один проход относительно ароматических соединений составлял 37%, селективность по пара-ксилолу в продуктовой смеси изомеров ксилола составляла 92%, и селективность в отношении низших олефинов (этилен + пропилен + бутен) в компоненте C1~C6 цепных углеводородах составляла 71%.

ПРИМЕР 3

Пара-ксилол и низшие олефины получали в реакторе с кипящим слоем, изображенном на фиг. 1. Реактор с кипящим слоем содержал первый распределитель 1 газа, второй распределитель 2 газа, реакционную зону 3, зону 4 установления потока, сепаратор 5 твердой и газовой фаз, зону отдувки 6 и трубу 7 для доставки регенерированного катализатора. Первый распределитель 1 газа расположен в нижней части реакционной зоны 3. Второй распределитель 2 газа расположен в реакционной зоне 3. Зона 4 установления потока расположена над реакционной зоной 3. Сепаратор 5 твердой и газовой фаз расположен в зоне 4 установления потока, а отверстие для выхода продукта находится вверху. Зона отдувки 6 расположена ниже реакционной зоны 3, и верхняя часть реакционной зоны 3 соединена с трубой 7 для доставки регенерированного катализатора.

Первый распределитель 1 газа представляет собой дисковый распределитель с барботажными колпачками, а второй распределитель 2 газа представляет собой микропористый распределитель газа.

Как показано на фиг. 3, микропористый распределитель газа содержит впускную трубу 2-1, впускную кольцевую трубу 2-2 и микропористую трубу 2-3. Как показано на фиг. 4, впускная труба 2-1 соединена с двумя впускными кольцевыми трубами 2-2, впускные кольцевые трубы 2-2 равномерно обеспечены двенадцатью микропористыми трубами 2-3. Микропористые трубы 2-3 представляют собой керамические микропористые трубы, и расстояние между микропористыми трубами 2-3 составляет от 100 мм до 150 мм, диаметр микропор составляет от 5 мкм до 20 мкм, пористость составляет 45%, и скорость газа в трубе составляет 8 м/с.

Катализатор в реакторе с кипящим слоем представляет собой катализатора на основе молекулярного сита ZSM-5.

Материальный поток А: смесь бензола, ароматических побочных продуктов, метанола и диметилового эфира. Материальный поток А подавали в реакционную зону 3 реактора с кипящим слоем через первый распределитель 1 газа, и массовое содержание метанола (рассчитанное посредством пересчета диметилового эфира в метанол с таким же количеством атомов углерода) в смеси материального потока А составляло 8%.

Материальный поток В: метанол и диметиловый эфир. Материальный поток В подавали в реакционную зону 3 реактора с кипящим слоем из второго распределителя 2 газа, и массовое отношение метанола, поступающего из второго распределителя 2 газа, к метанолу, поступающему из первого распределителя 1 газа, составляло 9:1. Реактор с кипящим слоем имел линейную скорость газовой фазы от 0,2 м/с до 0,3 м/с и температуру 550°С. Реагенты в реакционной зоне 3 приводили в контакт с катализатором с получением потока С газовой фазы, содержащего пара-ксилол и низшие олефины. Поток газовой фазы подавали в зону 4 установления потока, сепаратор 5 твердой и газовой фаз и вводили в следующую разделительную секцию через отверстие для выхода продукта. После осаждения углерода в реакционной зоне катализатор образует отработанный катализатор, и отработанный катализатор подают в регенератор с кипящим слоем для регенерации. Линейная скорость газовой фазы в регенераторе с кипящим слоем составляла 1,0 м/с, и температура составляла 700°С. Регенерированный катализатор подавали в реактор с кипящим слоем через трубу 7 для доставки регенерированного катализатора.

Состав продукта анализировали газовой хроматографией. Полученные результаты демонстрируют, что степень превращения диметилового эфира составляла 42%, степень превращения метанола составляла 94%, и массовый выход пара-ксилола за один проход относительно ароматических соединений составлял 29%, селективность по пара-ксилолу в продуктовой смеси изомеров ксилола составляла 95%, и селективность в отношении низших олефинов (этилен + пропилен + бутен) в компоненте C1~C6 цепных углеводородах составляла 74%.

ПРИМЕР 4

Пара-ксилол и низшие олефины получали в реакторе с кипящим слоем, изображенном на фиг. 2. Реактор с кипящим слоем содержал первый распределитель 1 газа, второй распределитель 2 газа, реакционную зону 3, зону 4 установления потока, сепаратор 5 твердой и газовой фаз, зону отдувки 6 и трубу 7 для доставки регенерированного катализатора. Первый распределитель 1 газа расположен в нижней части реакционной зоны 3. Второй распределитель 2 газа расположен в реакционной зоне 3. Зона 4 установления потока расположена над реакционной зоной 3. Сепаратор 5 твердой и газовой фаз расположен в зоне 4 установления потока, а отверстие для выхода продукта находится вверху. Зона отдувки 6 расположена ниже реакционной зоны 3, и верхняя часть реакционной зоны 3 соединена с трубой 7 для доставки регенерированного катализатора.

Первый распределитель 1 газа представляет собой разветвленный трубчатый дозатор, а второй распределитель 2 газа представляет собой микропористый распределитель газа.

Как показано на фиг. 3, микропористый распределитель газа содержит впускную трубу 2-1, впускную кольцевую трубу 2-2 и микропористую трубу 2-3. Как показано на фиг. 4, впускная труба 2-1 соединена с двумя впускными кольцевыми трубами 2-2, впускные кольцевые трубы 2-2 равномерно обеспечены двенадцатью микропористыми трубами 2-3. Микропористые трубы 2-3 представляют собой керамические микропористые трубы, и расстояние между микропористыми трубами 2-3 составляет от 150 мм до 200 мм, диаметр микропор составляет от 5 мкм до 20 мкм, пористость составляет 40%, и скорость газа в трубе составляет 6 м/с.

Катализатор в реакторе с кипящим слоем представляет собой катализатора на основе молекулярного сита ZSM-5.

Материальный поток А: смесь бензола, ароматических побочных продуктов и метанола. Материальный поток А подавали в реакционную зону 3 реактора с кипящим слоем через первый распределитель 1 газа, и массовое содержание метанола в смеси материального потока А составляло 20%.

Материальный поток В: метанол. Материальный поток В подавали в реакционную зону 3 реактора с кипящим слоем из второго распределителя 2 газа, и массовое отношение метанола, поступающего из второго распределителя 2 газа, к метанолу, поступающему из первого распределителя 1 газа, составляло 5:1. Реактор с кипящим слоем имел линейную скорость газовой фазы от 1,5 м/с до 1,7 м/с и температуру 530°С. Реагенты в реакционной зоне 3 приводили в контакт с катализатором с получением потока газовой фазы, содержащего пара-ксилол и низшие олефины. Поток газовой фазы подавали в зону 4 установления потока, сепаратор 5 твердой и газовой фаз и вводили в следующую разделительную секцию через отверстие для выхода продукта. После осаждения углерода в реакционной зоне катализатор образует отработанный катализатор, и отработанный катализатор подают в регенератор с кипящим слоем для регенерации. Линейная скорость газовой фазы в регенераторе с кипящим слоем составляла 2,0 м/с, и температура составляла 700°С. Регенерированный катализатор подавали в реактор с кипящим слоем через трубу 7 для доставки регенерированного катализатора.

Состав продукта анализировали газовой хроматографией. Полученные результаты демонстрируют, что степень превращения бензола составляла 49%, степень превращения метанола составляла 92%, и массовый выход пара-ксилола за один проход относительно ароматических соединений составлял 32%, селективность по пара-ксилолу в продуктовой смеси изомеров ксилола составляла 93%, и селективность в отношении низших олефинов (этилен + пропилен + бутен) в компоненте C1~C6 цепных углеводородах составляла 73%.

В изложенном выше описании представлены лишь некоторые варианты реализации настоящего изобретения, и оно никоим образом не предназначено для ограничения настоящего изобретения. Несмотря на то, что настоящее изобретение описано выше со ссылкой на предпочтительные варианты реализации, приведенные варианты реализации не предназначены для ограничения настоящего изобретения. Без отступления от сущности настоящего изобретения, специалисты в данной области техники могут осуществлять различные возможные изменения и модификации и, следовательно, объем правовой защиты следует определять объемом, установленным в прилагаемой формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОВЫЙ РАСПРЕДЕЛИТЕЛЬ С КИПЯЩИМ СЛОЕМ, РЕАКТОР С ГАЗОВЫМ РАСПРЕДЕЛИТЕЛЕМ С КИПЯЩИМ СЛОЕМ И СПОСОБ ПОЛУЧЕНИЯ ПАРА-КСИЛОЛА И СОВМЕСТНОГО ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 2017 |

|

RU2737365C1 |

| УСТРОЙСТВО И СПОСОБ ПОЛУЧЕНИЯ ПАРА-КСИЛОЛА И СОВМЕСТНОГО ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ ИЗ МЕТАНОЛА И/ИЛИ ДИМЕТИЛОВОГО ЭФИРА И БЕНЗОЛА | 2017 |

|

RU2742576C1 |

| УСТРОЙСТВО С КИПЯЩИМ СЛОЕМ И СПОСОБ ПОЛУЧЕНИЯ ПАРА-КСИЛОЛА И СОВМЕСТНОГО ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ ИЗ МЕТАНОЛА И/ИЛИ ДИМЕТИЛОВОГО ЭФИРА И БЕНЗОЛА | 2017 |

|

RU2743135C1 |

| УСТРОЙСТВО И СПОСОБ ПОЛУЧЕНИЯ ПАРА-КСИЛОЛА И СОВМЕСТНОГО ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ ИЗ МЕТАНОЛА И/ИЛИ ДИМЕТИЛОВОГО ЭФИРА И ТОЛУОЛА | 2017 |

|

RU2744214C1 |

| УСТРОЙСТВО С КИПЯЩИМ СЛОЕМ И СПОСОБ ПОЛУЧЕНИЯ ПАРА-КСИЛОЛА И СОВМЕСТНОГО ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ ИЗ МЕТАНОЛА И/ИЛИ ДИМЕТИЛОВОГО ЭФИРА И ТОЛУОЛА | 2017 |

|

RU2743989C1 |

| СПОСОБ IN-SITU ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ ПО МЕНЬШЕЙ МЕРЕ ОДНОГО ИЗ ТОЛУОЛА, ПАРА-КСИЛОЛА И НИЗШИХ ОЛЕФИНОВ, А ТАКЖЕ ПРОЦЕСС РЕАКЦИИ | 2017 |

|

RU2747308C1 |

| РЕАКТОР С ПСЕВДООЖИЖЕННЫМ СЛОЕМ, УСТРОЙСТВО И СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТЫХ ОЛЕФИНОВ ИЗ КИСЛОРОДСОДЕРЖАЩЕГО СОЕДИНЕНИЯ | 2020 |

|

RU2806760C1 |

| РЕАКТОР С ТУРБУЛЕНТНЫМ ПСЕВДООЖИЖЕННЫМ СЛОЕМ, УСТРОЙСТВО И СПОСОБ, В КОТОРОМ ИСПОЛЬЗУЮТ КИСЛОРОДСОДЕРЖАЩЕЕ СОЕДИНЕНИЕ ДЛЯ ПРОИЗВОДСТВА ПРОПЕНА И C4 УГЛЕВОДОРОДА | 2016 |

|

RU2712274C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ПРОПЕНА И C4 УГЛЕВОДОРОДА | 2016 |

|

RU2726483C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ПРОПЕНА И C4 УГЛЕВОДОРОДА | 2016 |

|

RU2727699C1 |

Изобретение относится к реакторам с кипящим слоем и их использованию для получения пара-ксилола и совместного получения низших олефинов из бензола и метанола и/или диметилового эфира. Описан реактор, содержащий первый и второй распределитель, через которые в реактор поступают материальные потоки A и В, причем первый распределитель расположен в нижней части кипящего слоя, а второй расположен в по меньшей мере одной зоне газового потока после первого распределителя; причем второй распределитель содержит впускную трубу, микропористую трубу и впускную кольцевую трубу; впускная труба соединена с газовым каналом микропористой трубы, причем газ подают через впускную трубу снаружи от кипящего слоя в микропористую трубу в кипящем слое; впускная кольцевая труба соединена с газовым каналом впускной трубы, причем впускная кольцевая труба расположена в плоскости, перпендикулярной направлению потока газа из первого распределителя; микропористая труба расположена на кольцевой впускной трубе и перпендикулярно плоскости впускной кольцевой трубы; поток A содержит бензол или метанол и/или диметиловый эфир и бензол; поток B содержит метанол и/или диметиловый эфир. Технический результат - увеличение степени превращения бензола и выхода пара-ксилола. 2 н. и 17 з.п. ф-лы, 4 ил., 4 пр.

1. Реактор с кипящим слоем для получения пара-ксилола и совместного получения низших олефинов из бензола и метанола и/или диметилового эфира, содержащий первый распределитель и второй распределитель, через которые в реактор поступают материальный поток A и материальный поток В, причем первый распределитель расположен в нижней части кипящего слоя и второй распределитель расположен в по меньшей мере одной зоне газового потока после первого распределителя;

причем второй распределитель содержит впускную трубу, микропористую трубу и впускную кольцевую трубу;

впускная труба соединена с газовым каналом микропористой трубы, причем газ подают через впускную трубу снаружи от кипящего слоя в микропористую трубу в кипящем слое;

впускная кольцевая труба соединена с газовым каналом впускной трубы, причем впускная кольцевая труба расположена в плоскости, перпендикулярной направлению потока газа из первого распределителя;

микропористая труба расположена на кольцевой впускной трубе и перпендикулярно плоскости впускной кольцевой трубы;

причем материальный поток A содержит бензол или материальный поток A содержит метанол и/или диметиловый эфир и бензол;

материальный поток B содержит метанол и/или диметиловый эфир.

2. Реактор с кипящим слоем по п. 1, в котором материальный поток A подают в кипящий слой через первый распределитель, материальный поток B подают в кипящий слой через второй распределитель и приводят в контакт с по меньшей мере частью газа из материального потока A.

3. Реактор с кипящим слоем по п. 1, в котором первый распределитель представляет собой двухмерный распределитель газа и первый распределитель обеспечивает распределение газа в плоскости, в которой расположен первый распределитель, в нижней части кипящего слоя.

4. Реактор с кипящим слоем по п. 1, в котором второй распределитель представляет собой трехмерный распределитель газа и второй распределитель обеспечивает распределение газа в по меньшей мере части реакционного пространства, где расположен второй распределитель в кипящем слое.

5. Реактор с кипящим слоем по п. 1, в котором первый распределитель представляет собой разветвленный трубчатый распределитель и/или дисковый распределитель с барботажными колпачками.

6. Реактор с кипящим слоем по п. 1, в котором микропористая труба представляет собой керамическую микропористую трубу и/или микропористую трубу, полученную спеканием металла.

7. Реактор с кипящим слоем по п. 1, в котором боковая и задняя поверхности микропористой трубы имеют микропоры с диаметром пор от 0,5 мкм до 50 мкм и пористость от 25% до 50%, скорость газа в трубопроводе из микропористой трубы составляет от 0,1 м/с до 10 м/с.

8. Реактор с кипящим слоем по п. 1, в котором скорость газа в трубопроводе из микропористой трубы составляет от 1 м/с до 10 м/с.

9. Реактор с кипящим слоем по п. 1, в котором микропористые трубы расположены во множестве и параллельно друг другу; впускные кольцевые трубы расположены во множестве и в концентрическом кольце или плоской спирали в одной плоскости.

10. Реактор с кипящим слоем по п. 1, в котором указанный реактор с кипящим слоем содержит реакционную зону, зону установления потока, сепаратор твердой и газовой фаз, зону отдувки и трубу для доставки регенерированного катализатора;

первый распределитель расположен в нижней части реакционной зоны, второй распределитель расположен над первым распределителем, зона установления потока расположена выше реакционной зоны, причем зона установления потока обеспечена сепаратором твердой и газовой фаз, зона отдувки расположена ниже реакционной зоны и труба для доставки регенерированного катализатора соединена с реакционной зоной.

11. Реактор с кипящим слоем по п. 10, в котором труба для доставки регенерированного катализатора соединена с верхней частью реакционной зоны.

12. Реактор с кипящим слоем по п. 10, в котором труба для доставки регенерированного катализатора соединена с нижней частью реакционной зоны.

13. Способ получения пара-ксилола и совместного получения низших олефинов из бензола и метанола и/или диметилового эфира, в котором используют по меньшей мере один из реакторов с кипящим слоем по любому из пп. 1-12; указанный способ включает по меньшей мере следующие стадии:

(1) подачи материального потока A из первого распределителя в реакционную зону реактора с кипящим слоем, причем реакционная зона содержит катализатор; материальный поток A содержит бензол, или материальный поток A содержит метанол и/или диметиловый эфир и бензол;

(2) подачи материального потока B, содержащего метанол и/или диметиловый эфир, из второго распределителя в реакционную зону реактора с кипящим слоем;

(3) приведения в контакт в реакционной зоне метанола и/или диметилового эфира и бензола из материального потока A и/или материального потока B с катализатором с получением материального потока C, содержащего пара-ксилол и низшие олефины.

14. Способ по п. 13, отличающийся тем, что способ получения пара-ксилола и совместного получения низших олефинов из метанола и/или диметилового эфира и бензола дополнительно включает следующие стадии:

(4) подачи материального потока C в зону установления потока и сепаратор твердой и газовой фаз для разделения материального потока C с получением низших олефинов, пара-ксилола, цепных углеводородных побочных продуктов, ароматических побочных продуктов и непрореагировавшего бензола, непрореагировавших метанола и/или диметилового эфира;

(5) возврата непрореагировавших метанола и/или диметилового эфира в реактор с кипящим слоем через второй распределитель; возврата ароматических побочных продуктов и непрореагировавшего бензола в реактор с кипящим слоем через первый распределитель;

(6) получения отработанного катализатора из катализатора после осаждения углерода в реакционной зоне с последующей отдувкой отработанного катализатора в отдувочной колонне и его регенерации в регенераторе с получением регенерированного катализатора; подачи регенерированного катализатора в реактор с кипящим слоем через трубу для доставки регенерированного катализатора.

15. Способ по п. 13, в котором массовое отношение метанола и/или диметилового эфира в материальном потоке B к метанолу и/или диметиловому эфиру в материальном потоке A составляет от 1:1 до 20:1.

16. Способ по п. 13, в котором сумма массовых процентов метанола и диметилового эфира в материальном потоке A составляет от 0% до 30%.

17. Способ по п. 13, в котором сумма массовых процентов метанола и диметилового эфира в материальном потоке A, поступающем из первого распределителя, составляет от 2% до 20%.

18. Способ по п. 13, в котором реактор с кипящим слоем имеет линейную скорость газовой фазы от 0,2 м/с до 2 м/с и температуру реакции от 300 °С до 600 °С.

19. Способ по п. 14, в котором регенератор имеет линейную скорость газовой фазы от 0,2 м/с до 2 м/с и температуру регенерации от 500 °С до 800 °С.

| CN 101940898 A, 21.01.2011 | |||

| CN 101954264 A, 26.01.2011 | |||

| US 6894183 B2, 17.05.2005 | |||

| CN 204447967 U, 08.07.2015 | |||

| EP 1243317 A1, 25.09.2002 | |||

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

Авторы

Даты

2021-03-25—Публикация

2017-11-24—Подача