Изобретение относится к продуктам металлургической промышленности, а именно к прокатным профилям, произведенным методом гибки из металлической полосы. Профили могут быть использованы в строительстве при сооружении решетчатых конструкций, в том числе опор линий электропередач, металлоконструкций грузоподъемных кранов, ферм зданий и сооружений, и других строительных конструкций.

Известен профиль угловой содержащий две полки, расположенные под углом друг к другу и соединенные между собой участком цилиндрической формы, выпуклой стороной направленной наружу с центром кривизны внутри профиля (ГОСТ 19771-93, ГОСТ19772-93).

При этом центральный угол выпуклого цилиндрического участка соответствует углу между полками составляющему 90°.

Недостатком известного профиля является то, что профили, производимые методом гибки из полосы, уступают по своим техническим характеристикам горячекатаным угловым профилям, изготавливаемым по ГОСТ 8509-93 и ГОСТ 8510-86 при той же массе и одинаковых геометрических размерах. Главные минимальные моменты инерции сечений Jmin, моменты сопротивления изгибу Wmin, а также радиусы инерции сечений imin, определяющие несущую способность и металлоемкость конструкций, изготавливаемых из известных угловых профилей, изготавливаемых методом гибки уступают горячекатаным профилям, что ограничивает применение гнутых угловых профилей для изготовления решетчатых металлоконструкций.

Известен наиболее близкий по технической сущности угловой профиль (патент RU 28367 U1, МПК E04F 13/06, опубликован 20.03.2003), содержащий две полки, расположенные под углом 70-90° друг к другу, соединенные переходным участком цилиндрической формы, выпуклой стороной направленный наружу с центром кривизны внутри профиля, центральный угол выпуклого участка составляет 180°. При этом между полками и выпуклым цилиндрическим участком выполнены два плоских взаимно параллельных участка под углом к полкам.

Недостатком известного технического решения является то, что данный профиль имеет применение в строительстве в качестве элементов укрепления углов внешних стен, для обеспечения качественного проведения внешних и внутренних штукатурных работ, изготавливается из тонкостенной холоднокатаной полосы, как правило из полосы с покрытием. При этом нет необходимости в антикоррозионной обработке наружных и внутренних поверхностей профиля. Применение известного технического решения для нагруженных профилей, изготавливаемых методом горячей прокатки с последующей антикоррозионной обработкой (дробеструйная или пескоструйная обработка для удаления окалины и последующее окрашивание) готового профиля или металлоконструкции не целесообразно, так как внутренние поверхности профиля практически не доступны для обработки.

Кроме того, наличие выпуклого цилиндрического участка на наружной поверхности профиля, выходящего за габариты наружных поверхностей полок, исключает плотное прилегание полок к элементам свариваемой решетчатой конструкции при использовании его в качестве связи. При этом наличие полостей, в зонах прилегания связей, может являться аккумулятором влаги и источником коррозии металлоконструкции при работе в открытой окружающей среде.

Задачей настоящего изобретения является повышение несущей способности углового профиля при низкой металлоемкости, простота изготовления решетчатых металлоконструкций из угловых профилей, возможность антикоррозионной обработки внутренних и наружных поверхностей профилей (дробеструйная и пескоструйная обработка и окрашивание).

Выполнение указанной задачи достигается тем, что в профиле угловом гнутом из металлической полосы, содержащем две полки, расположенные под углом друг к другу и соединенные между собой участком цилиндрической формы, выпуклой стороной направленной наружу, с центром кривизны внутри профиля, по крайней мере, между одной из полок и выпуклым цилиндрическим участком выполнен вогнутый цилиндрический участок с центром кривизны, с наружной стороны профиля, при этом выпуклый цилиндрический участок ограничен центральным углом β в соответствии с формулой β = α + (φ1 + φ2), где

β - центральный угол выпуклого цилиндрического участка,

α - угол между полками профиля,

φ1 и φ2 - центральные углы вогнутых цилиндрических участков.

При этом радиус выпуклого цилиндрического участка может быть равным по величине радиусу или радиусам вогнутых цилиндрических участков, так и быть больше или меньше последних. Полки профиля могут быть как равными, так и разными по ширине.

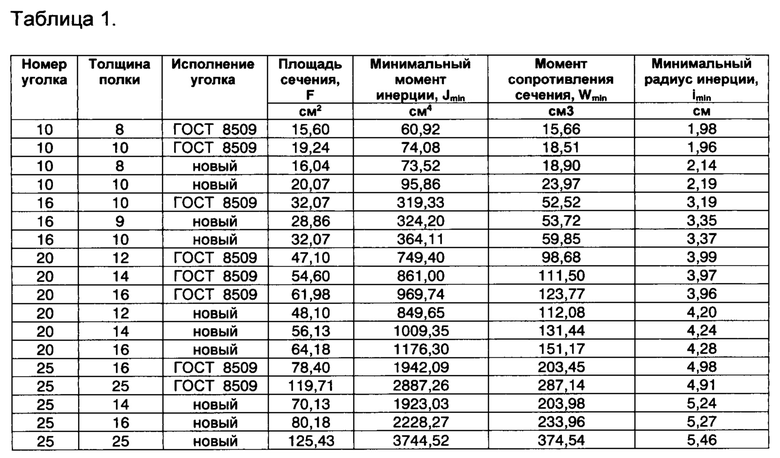

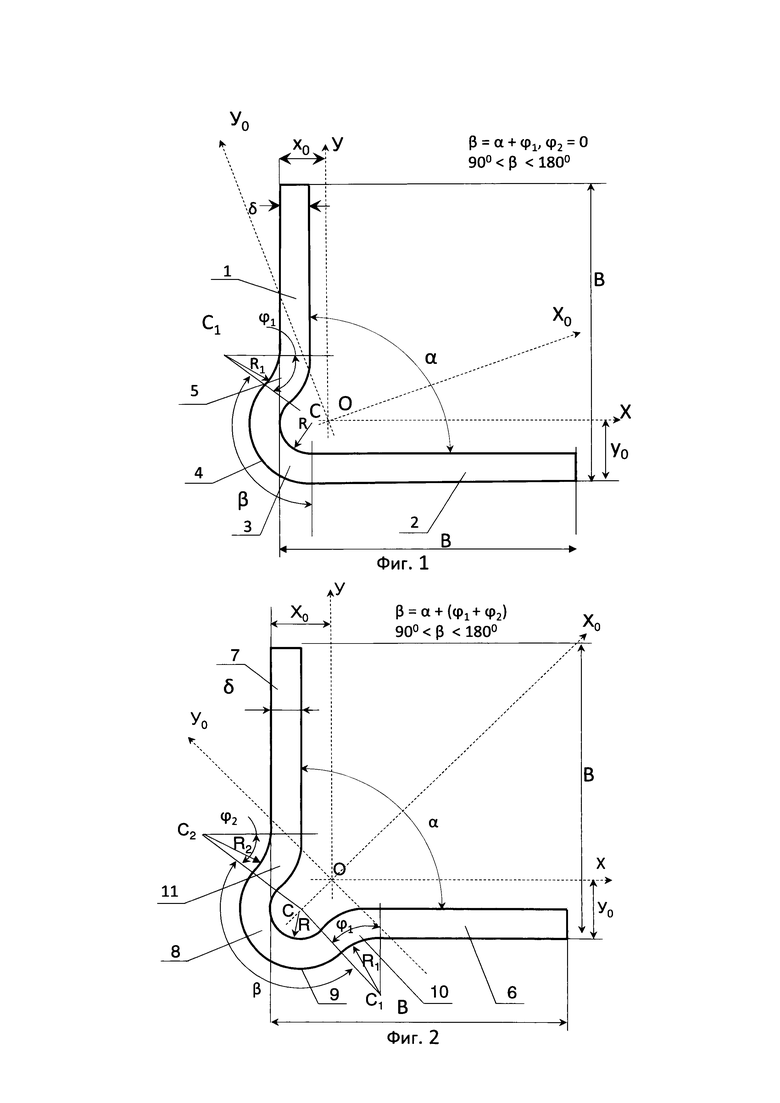

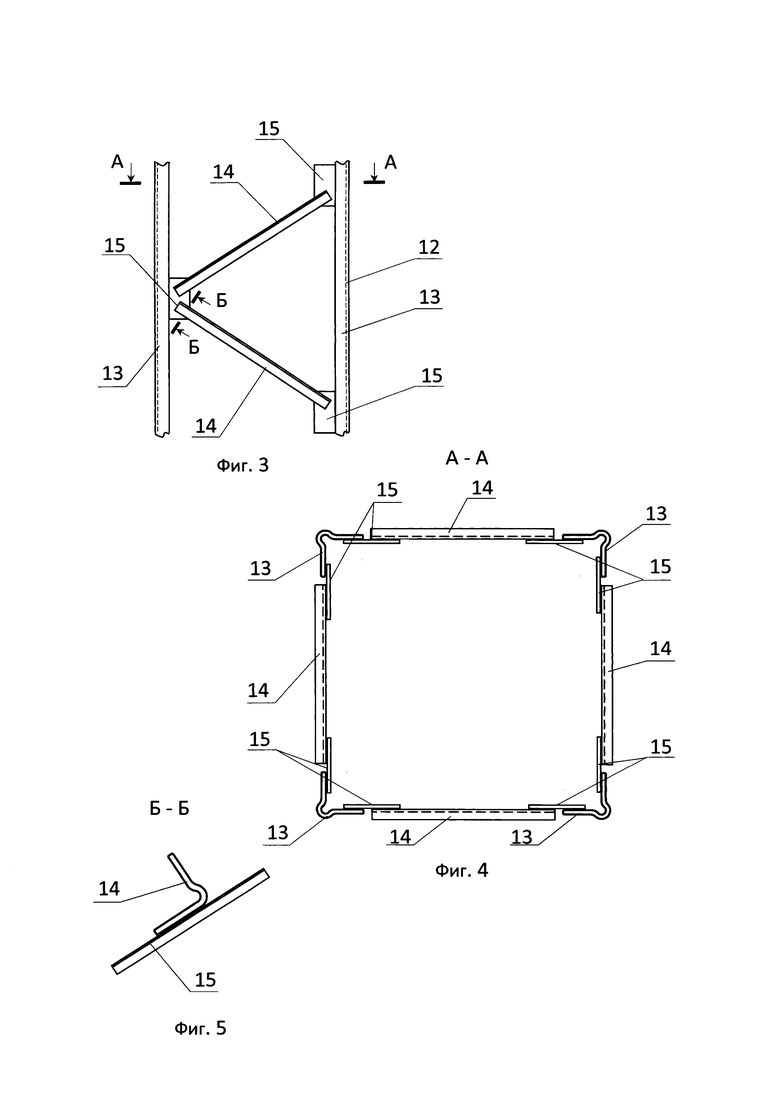

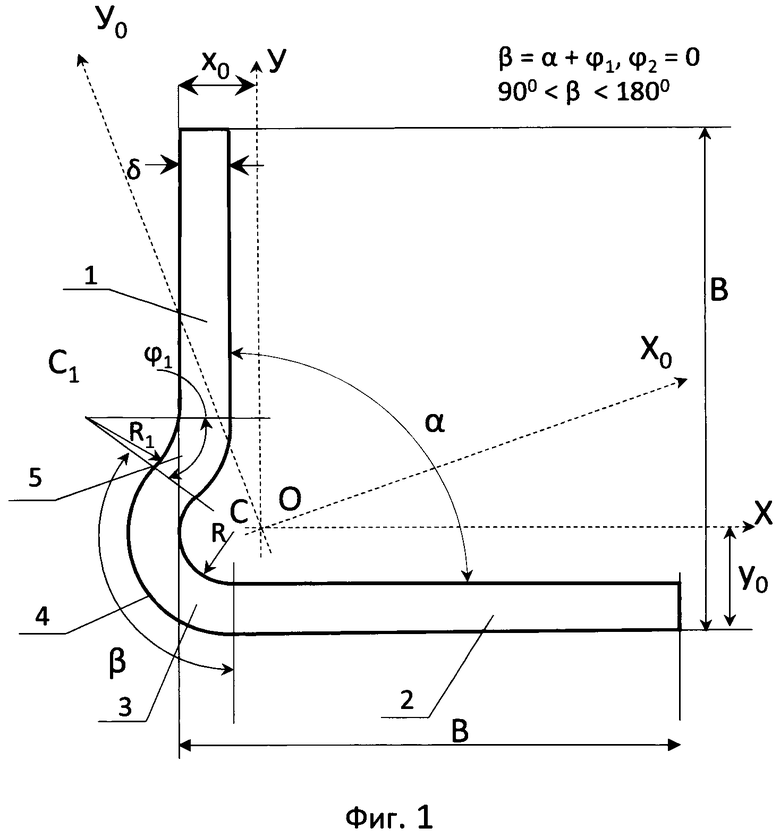

Изобретение поясняется чертежами, где изображено:

Фиг. 1 - профиль угловой гнутый из металлической полосы с одним выпуклым цилиндрическим участком и одним вогнутым цилиндрическим участком (вариант 1).

Фиг. 2 - профиль угловой гнутый из металлической полосы с одним выпуклым цилиндрическим участком и двумя вогнутыми цилиндрическими участками (вариант 2),

Фиг. 3 - фрагмент решетчатой металлоконструкции опоры линии электропередач (пример использования угловых профилей),

Фиг. 4 - разрез А-А фрагмента решетчатой металлоконструкции опоры линии электропередач,

Фиг. 5 - разрез Б-Б фрагмента решетчатой металлоконструкции опоры линии электропередач.

Профиль угловой гнутый из металлической полосы, изготовленный из полосы толщиной δ, (фиг. 1) содержит две полки 1 и 2, расположенные под углом а друг к другу и соединенные между собой участком 3 цилиндрической формы, выпуклой стороной 4 направленной наружу профиля с центром кривизны С, расположенным внутри профиля. Между одной из полок 1 и выпуклым цилиндрическим участком 3 выполнен вогнутый цилиндрический участок 5 с центром кривизны C1, расположенным с наружной стороны профиля. При этом выпуклый цилиндрический участок 3 ограничен центральным углом β в соответствии с формулой β = α + (φ1 + φ2) или β = α + φ1, при φ2 = 0

β - центральный угол выпуклого цилиндрического участка,

α - угол между полками профиля,

φ1 - центральный угол вогнутого цилиндрического участка.

Выпуклый цилиндрический участок 3 радиусом R из центра кривизны С может быть равным по величине радиусу R1 вогнутого цилиндрического участка 5 из центра кривизны C1, так и быть больше или меньше последнего (R=R1 или R>R1, или R<R1). Ширина полок 1 и 2 может быть как одинаковой, так и разной по величине.

На фиг. 2 изображен вариант выполнения профиля углового гнутого из металлической полосы с двумя вогнутыми цилиндрическими участками. Профиль угловой содержит две полки 6 и 7, расположенные под углом а друг к другу и соединенные между собой участком 8 цилиндрической формы, выпуклой стороной 9 направленной наружу профиля с центром кривизны С внутри профиля. Между полками 6 и 7 и выпуклым цилиндрическим участком 8 выполнены вогнутые цилиндрические участки 10 и 11 с центрами кривизны C1 и С2, с наружной стороны профиля. При этом выпуклый цилиндрический участок 8 ограничен центральным углом β в соответствии с формулой: β = α + (φ1 + φ2), где

β - центральный угол выпуклого цилиндрического участка,

α - угол между полками профиля,

φ1 и φ2 - центральные углы вогнутых цилиндрических участков.

Выпуклый цилиндрический участок 8 радиусом R из центра кривизны С может быть равным по величине радиусам R1, R2 вогнутых цилиндрических участков 10, 11, выполненных из центров кривизны C1, С2, так быть больше или меньше последнего (R=R1,2 или R>R1,2 или R<R1,2). Ширина полок 6 и 7 может быть как одинаковой, так и разной по величине.

На фиг. 3, 4 изображен фрагмент решетчатой металлоконструкции опоры воздушной линии электропередач (пример использования угловых профилей по заявляемому техническому решению). Ствол 12 опоры сформирован из четырех стволовых угловых профилей 13, связанных между собой посредством сварки крестообразно расположенными связями 14 (под углом к стволовым угловым профилям 13) через пластины 15. При сварке связи 14 плотно по всей поверхности прилегают к пластинам 15, исключая попадание влаги в зону прилегания (фиг. 4). При этом ствол опоры может быть выполнен, как из угловых профилей 13 с одним выпуклым и двумя вогнутыми цилиндрическими участками (фиг. 5), так и с одним выпуклым и одним вогнутым участками. Связи 14 выполнены из угловых профилей с одним выпуклым и одним вогнутым цилиндрическими участками.

Выполнение выпуклого цилиндрического участка и вогнутых цилиндрических участков с наружной стороны профиля приводит к смещению центральных осей ОХ и OY ближе к полкам и, соответственно, к увеличению расстояния крайних участков профиля от его центра тяжести и, следовательно, к увеличению момента инерции сечения профиля по сравнению с одинаковыми, по габаритам и сечению гнутым профилям, по ГОСТ 19771-93, ГОСТ19772-93 и горячекатаным профилям по ГОСТ 8509-93 и ГОСТ 8510-86.

Выполнение выпуклых и вогнутых цилиндрических участков профиля углового гнутого из металлической полосы в соответствии с формулой: β = α + (φ1 + φ2), при 90° < β < 180°, где β - центральный угол выпуклого цилиндрического участка, α - угол между полками профиля, а φ1 и φ2 - центральные углы вогнутых цилиндрических участков обеспечивает доступность внутренних поверхностей профиля для дробеструйной или пескоструйной обработки с целью удаления окалины и для последующего окрашивания.

Выполнение профиля с одним выпуклым и одним вогнутым цилиндрическими участками обеспечивает при сварке плотное прилегание одной из полок к элементам металлоконструкции для исключения источника коррозии при эксплуатации металлоконструкции в открытой или агрессивной окружающей среде.

Компьютерный анализ методом конечных элементов с помощью универсального программного комплекса Scad Office (программа «Конструктор сечений»), и сравнение нагрузочной способности угловых профилей по заявленному техническому решению и типовых стандартных горячекатаных, и холодногнутых угловых профилей из металлической полосы показывает, что осевые моменты инерции JX и JY относительно осей ОХ и OY, а также главные минимальные моменты инерции Jmin относительно главных осей инерции профилей ОХ0 и OY0, на 10-20% выше, чем у стандартных профилей, а минимальные радиусы инерции imin больше на 5-10% при той же площади сечения и массе погонного метра.

Минимальный радиус инерции сечения imin в основном определяет устойчивость элементов решетчатых металлоконструкций при их работе на растяжение и сжатие, а также металлоемкость конструкции в целом. Расход металла на изготовление металлоконструкции может быть снижен на 5-10% по сравнению с типовыми горячекатаными профилями по ГОСТ 8509-93 и ГОСТ 8510-86.

Изложенное позволяет создать стандартный ряд экономичных угловых профилей гнутых из металлической полосы, полностью заменяющих типовые горячекатаные уголковые профили по ГОСТ 8509-93 и ГОСТ 8510-86 при изготовлении решетчатых металлоконструкций с целью снижения их металлоемкости и повышения нагрузочной способности.

В таблице 1 приведены сравнительные характеристики некоторых угловых равнополочных горячекатаных профилей по ГОСТ 8509-93 и гнутых угловых профилей из металлической полосы по заявляемому техническому решению (вариант исполнения 2 с радиусами R=R1,2, углом между полками α=90°, центральным углом выпуклого цилиндрического участка β=150°, центральными углами вогнутых цилиндрических участков φ1=φ2=30° и равной ширине полок профиля).

Анализ приведенной таблицы показывает, что одновременно с увеличением нагрузочной способности гнутых угловых профилей из металлической полосы по заявленному техническому решению имеется возможность применения в решетчатых металлоконструкциях указанных профилей в качестве связей с меньшей толщиной полки и, следовательно, с меньшей площадью сечения и массой погонного метра профиля при сопоставимой нагрузочной способности по сравнению с аналогичным горячекатаным профилем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Профиль угловой горячекатаный | 2023 |

|

RU2812054C1 |

| УГЛОВОЙ ГОРЯЧЕКАТАНЫЙ ПРОФИЛЬ | 1992 |

|

RU2067035C1 |

| Гнутый тонкостенный металлический профиль | 2021 |

|

RU2773742C1 |

| ТРУБЧАТЫЕ (ГНУТОСВАРНЫЕ) ПРОФИЛИ СОСТАВНЫХ СЕЧЕНИЙ (ВАРИАНТЫ) | 2015 |

|

RU2597594C1 |

| ГНУТЫЙ ПРОФИЛЬ | 1995 |

|

RU2081329C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ. | 2014 |

|

RU2569625C2 |

| ГНУТЫЙ ПРОФИЛЬ | 1998 |

|

RU2147954C1 |

| Угловой горячекатаный профиль | 1990 |

|

SU1785445A3 |

| U-ОБРАЗНАЯ ШПУНТОВАЯ СВАЯ С НИЗКИМ СОПРОТИВЛЕНИЕМ ЗАБИВАНИЮ | 1997 |

|

RU2190061C2 |

| СПОСОБ ПРОФИЛИРОВАНИЯ РАВНОПОЛОЧНОГО ШВЕЛЛЕРА | 2007 |

|

RU2362643C2 |

Изобретение относится к продуктам металлургической промышленности, а именно к прокатным профилям, произведенным методом гибки из металлической полосы. Профиль угловой гнутый из металлической полосы содержит две полки, расположенные под углом друг к другу и соединенные между собой участком цилиндрической формы, выпуклой стороной направленной наружу с центром кривизны внутри профиля. По крайней мере между одной из полок и выпуклым цилиндрическим участком выполнен вогнутый цилиндрический участок с центром кривизны с наружной стороны профиля, при этом выпуклый цилиндрический участок ограничен центральным углом в соответствии с формулой: β = α + (φ1 + φ2), при 90° < β < 180°, где β - центральный угол выпуклого цилиндрического участка, α - угол между полками профиля, φ1 и φ2 - центральные углы вогнутых цилиндрических участков. Технический результат заключается в повышении несущей способности профиля углового гнутого из металлической полосы при низкой металлоемкости, простоте изготовления решетчатых металлоконструкций из угловых профилей и возможности антикоррозионной обработки внутренних и наружных поверхностей профилей (дробеструйная или пескоструйная обработка и окрашивание). 2 н. и 4 з.п. ф-лы, 1 табл., 5 ил.

1. Профиль угловой гнутый из металлической полосы, содержащий две полки, расположенные под углом друг к другу и соединенные между собой участком цилиндрической формы, выпуклой стороной направленной наружу с центром кривизны внутри профиля, отличающийся тем, что по крайней мере между одной из полок и выпуклым цилиндрическим участком выполнен вогнутый цилиндрический участок с центром кривизны с наружной стороны профиля, при этом выпуклый цилиндрический участок ограничен центральным углом в соответствии с формулой:

β = α + (φ1 + φ2), при 90° < β < 180°, где

β - центральный угол выпуклого цилиндрического участка,

α - угол между полками профиля,

φ1 и φ2 - центральные углы вогнутых цилиндрических участков.

2. Профиль угловой гнутый из металлической полосы по п. 1, отличающийся тем, что радиусы кривизны выпуклого и вогнутых участков выполнены равными между собой.

3. Профиль угловой гнутый из металлической полосы по п. 1, отличающийся тем, что радиусы кривизны вогнутых цилиндрических участков больше радиуса кривизны выпуклого.

4. Профиль угловой гнутый из металлической полосы по п. 1, отличающийся тем, что радиусы кривизны вогнутых участков меньше радиуса кривизны выпуклого цилиндрического участка.

5. Профиль угловой гнутый из металлической полосы по п. 1, отличающийся тем, что полки могут быть выполнены как равными, так и разными по ширине.

6. Металлоконструкция, содержащая угловой профиль по любому из пп. 1-5.

| Прибор для сдирания коры с дерева | 1929 |

|

SU19771A1 |

| Уголки стальные гнутые равнополочные | |||

| Сортамент, Минск, МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ, 1998 | |||

| Картофелеуборочная машина | 1931 |

|

SU28367A1 |

| Угловой горячекатаный профиль | 1986 |

|

SU1355300A1 |

| JP 2000153301 A, 06.06.2000 | |||

| JP 60102204 A, 6.06.1985. | |||

Авторы

Даты

2021-04-01—Публикация

2020-01-30—Подача