Изобретение относится к продуктам металлургической промышленности, а именно, к прокатным профилям, произведенным методом горячей прокатки. Профили могут быть использованы в строительстве при сооружении решетчатых конструкций, в том числе опор линий электропередач, металлоконструкций грузоподъемных кранов, ферм зданий и сооружений, и других строительных конструкций.

Известен профиль угловой (патент RU 2745829, B21D 5/06, 2021). Профиль содержит две полки, расположенные под углом друг к другу и соединенные между собой участком цилиндрической формы, выпуклой стороной направленной наружу с центром кривизны внутри профиля. По крайней мере, между одной из полок и выпуклым цилиндрическим участком выполнен вогнутый цилиндрический участок с центром кривизны с наружной стороны профиля, при этом выпуклый цилиндрический участок ограничен центральным углом в соответствии с формулой: β= α + (ϕ1+ ϕ2), при 90° < β < 180°, где β - центральный угол выпуклого цилиндрического участка, α - угол между полками профиля, ϕ1 и ϕ2 - центральные углы вогнутых цилиндрических участков.

Профиль имеет хорошие характеристики по несущей способности и общей устойчивости, однако технология изготовления указанного профиля предполагает холодную прокатку из полосы постоянного сечения, при этом в местах гиба возникают остаточные напряжения и местное упрочнение стали, что отрицательно сказывается на однородности свойств профиля.

Известен угловой горячекатаный профиль (патент RU 2067035, В21В 1/08, 1996). Профиль содержит в поперечном сечении две полки, наружные поверхности которых при пересечении между собой составляют прямой угол, внутренние поверхности полок имеют уклон в сторону концов полок, а сопряжение внутренних поверхностей полок выполнено по участку дуги окружности. Внутренние поверхности полок выполнены с участком одинаковой толщины со стороны концов длиной, равной 0,6-0,75 общей длины полок, уклон внутренних поверхностей полок составляет 7-12°, а их сопряжение выполнено вогнутым участком дуги окружности с радиусом, равным 0,5-0,8 толщины полки участка одинаковой толщины.

Недостатком известного технического решения является высокая металлоемкость профиля и сложность изготовления металлоконструкций из-за наличия у внутренних поверхностей полок уклона, составляющего 7-12°.

Известен наиболее близкий к заявляемому техническому решению профиль угловой горячекатаный (ГОСТ 8509-93, ГОСТ 8510-86) содержащий две полки, расположенные под углом 90° по отношению друг к другу и связанные между собой участком прямоугольной формы с внутренним радиусом, при этом толщина соединительных частей участка соответствует толщине полок, а внешние поверхности и прямоугольного участка лежат в одной плоскости. Известный профиль производится методом горячей прокатки.

Недостатком угловых профилей по известному техническому решению является сравнительно небольшое значение радиуса инерции, что в свою очередь отрицательно влияет на предельную несущую способность по устойчивости.

Задачей настоящего технического решения является повышение несущей способности углового профиля при низкой металлоемкости, простота изготовления решетчатых металлоконструкций из угловых профилей, возможность антикоррозионной обработки внутренних и наружных поверхностей профилей (дробеструйная или пескоструйная обработка и окрашивание).

Указанная задача достигается тем, что профиль угловой горячекатаный, характеризуется тем, что содержит две полки толщиной S, одинаковой или разной ширины, соединенные между собой под углом β=88-92° прямоугольным элементом с внутренним радиусом Rвн и со сторонами A=Rвн+S, при этом, по крайней мере, между одной из полок и прямоугольным элементом установлен промежуточный элемент длиной L=(1,2-2,5)*S с сопряжением с полкой под углом ϕ, а наружные поверхности прямоугольного элемента выступают над соответствующими наружными поверхностями полок на величину C=(0,2-1,0)*S и сопрягаются между собой радиусом Rн=(0,1-1,0)*S.

Изготовление профиля включает предварительный нагрев заготовки прямоугольного сечения, обжатие и сгибание ее до заданного сечения в клетях сортового стана горячей прокатки.

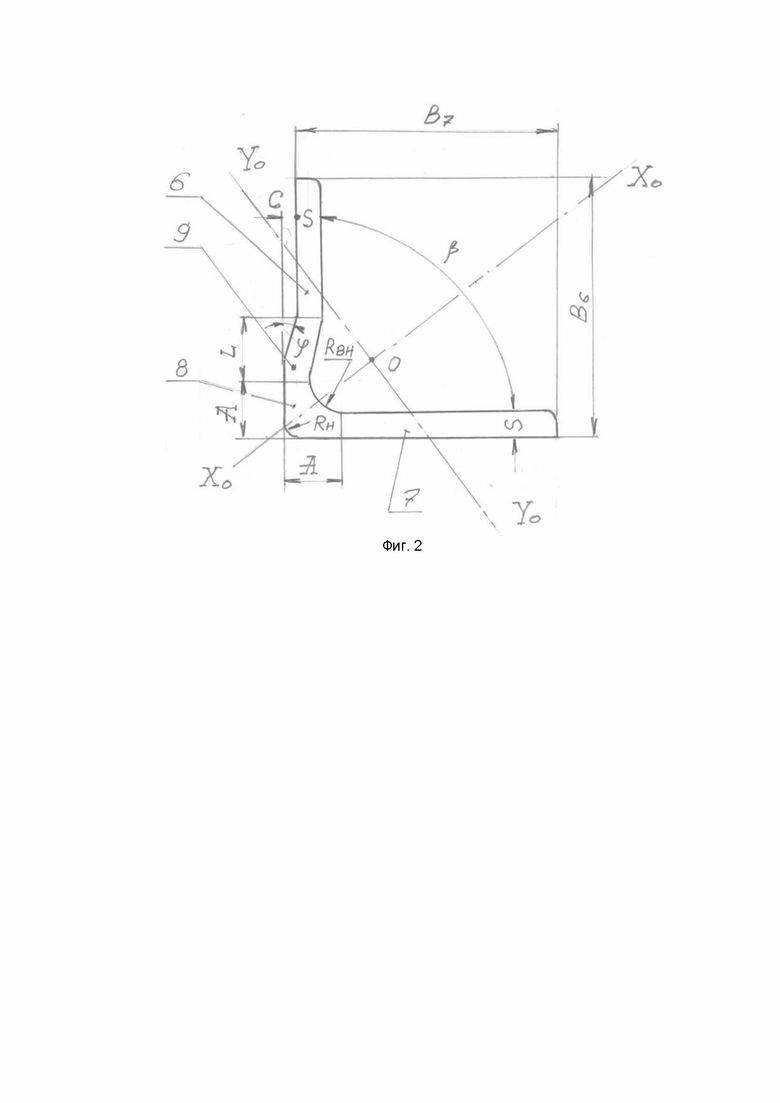

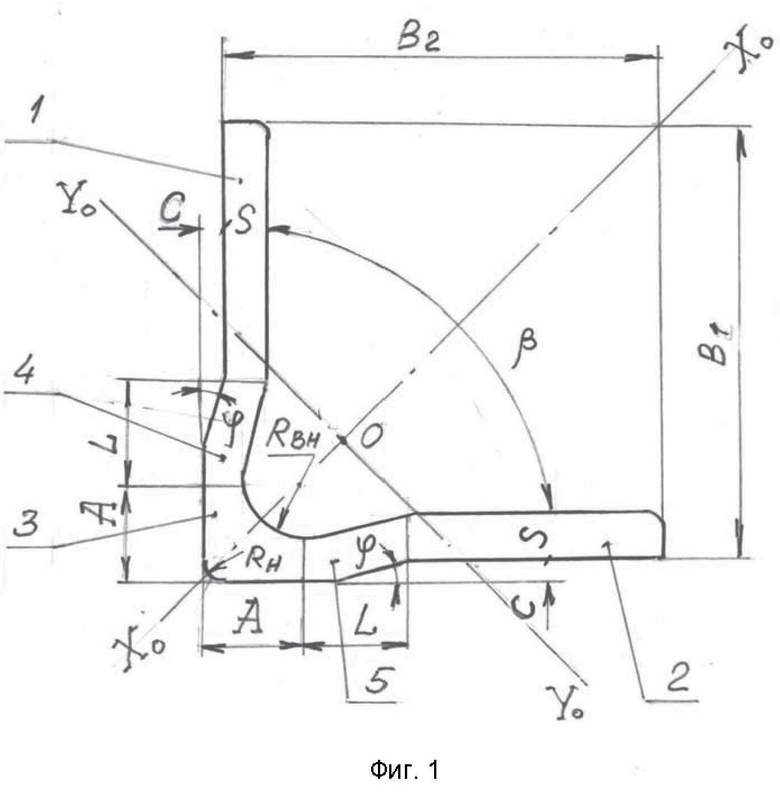

Изобретение поясняется чертежами, где изображено:

Фиг. 1 - сечение профиля углового (вариант 1);

Фиг. 2 - сечение профиля углового (вариант 2).

Обозначения на чертежах:

1, 2, 6, 7 - полка углового профиля;

3, 8 - прямоугольный элемент;

4, 5, 9 - промежуточный элемент;

S - толщина полки;

B1, B2, B6, B7 - ширина углового профиля;

А - сторона прямоугольного элемента;

Rвн - радиус внутренний прямоугольного элемента;

Rн - радиус наружный прямоугольного элемента;

L - длина промежуточного элемента;

О - центр тяжести углового профиля;

X0 - X0, Y0 - Y0 - главные оси сечения профиля;

β - угол между полками профиля;

ϕ - угол сопряжения промежуточного элемента с полкой

Профиль угловой горячекатаный (Фиг. 1) содержит две полки 1, 2 толщиной S и одинаковые или разные по ширине, соединенные между собой под углом β = 88-92° прямоугольным элементом 3 с внутренним радиусом Rвн. Между полками 1, 2 и прямоугольным элементом 3 со сторонами A=Rвн+S установлены промежуточные элементы 4, 5 длиной L=(1,2-2,5)*S с сопряжением с полками 1, 2 под углом ϕ, при этом наружные поверхности прямоугольного элемента 3 выступают над соответствующими наружными поверхностями полок 1, 2 на величину C = (0,2-1,0)*S. Наружные поверхности прямоугольного элемента 3 сопрягаются между собой радиусом Rн=(0,1-1,0)*S.

Профиль угловой, горячекатаный (Фиг. 2) содержит две полки 6, 7 толщиной S и одинаковые или разные по ширине, соединенные между собой под углом β=88-92° прямоугольным элементом 8 с внутренним радиусом Rвн. Между полкой 6 и прямоугольным элементом 8 со сторонами A=Rвн+S установлен промежуточный элемент 9 длиной L=(1,2-2,5)*S с сопряжением с полкой 6 под углом ϕ, при этом наружная поверхность прямоугольного элемента 8 выступает над соответствующей наружной поверхностью полки 6 на величину C=(0,2-1,0)*S. Наружные поверхности прямоугольного элемента 8 сопрягаются между собой радиусом Rн=(0,1-1,0)*S.

Соединение полок промежуточным элементом с прямоугольным, выступающим с наружной стороны профиля приводит к смещению главных осей сечения профиля X0 - X0 и Y0 - Y0 ближе к полкам и, соответственно, к увеличению расстояния крайних участков профиля от его центра тяжести и, следовательно, к увеличению момента инерции сечения профиля по сравнению с одинаковыми, по габаритам и сечению горячекатаным профилям по ГОСТ 8509-93 и ГОСТ 8510-86. Тем самым снижается гибкость элементов из указанного профиля и повышается несущая способность по устойчивости.

Изложенное позволяет создать стандартный ряд экономичных угловых горячекатаных профилей с прямоугольным элементом выступающим за пределы наружных поверхностей полок полностью заменяющих типовые горячекатаные уголковые профили по ГОСТ 8509-93 и ГОСТ 8510-86 при изготовлении решетчатых металлоконструкций, с целью снижения их металлоемкости и повышения нагрузочной способности.

Изготовление профиля включает предварительный нагрев заготовки прямоугольного сечения, обжатие и сгибание ее до заданного сечения в клетях сортового стана горячей прокатки.

В таблице 1 приведены сравнительные характеристики некоторых угловых равнополочных горячекатаных профилей по ГОСТ 8509-93 и профилей по заявляемому техническому решению («новый»).

уголка

Техническое решение позволяет повысить несущую способность углового профиля при низкой металлоемкости, обеспечить простоту изготовления решетчатых металлоконструкций из угловых профилей, в том числе опор линий электропередач, металлоконструкций грузоподъемных кранов, ферм зданий и сооружений, и других строительных конструкций, а, также, улучшить качество антикоррозионной обработки внутренних и наружных поверхностей профилей (дробеструйная или пескоструйная обработка и окрашивание).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОФИЛЬ УГЛОВОЙ ГНУТЫЙ ИЗ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ И МЕТАЛЛОКОНСТРУКЦИЯ, СОДЕРЖАЩАЯ ПРОФИЛЬ | 2020 |

|

RU2745829C1 |

| УГЛОВОЙ ГОРЯЧЕКАТАНЫЙ ПРОФИЛЬ | 1992 |

|

RU2067035C1 |

| Угловой горячекатаный профиль | 1990 |

|

SU1785445A3 |

| Горячекатный угловой профиль | 1974 |

|

SU534259A1 |

| ТРУБЧАТЫЕ (ГНУТОСВАРНЫЕ) ПРОФИЛИ СОСТАВНЫХ СЕЧЕНИЙ (ВАРИАНТЫ) | 2015 |

|

RU2597594C1 |

| Распределительный пояс шпунтовой стенки гидротехнического сооружения и способ его монтажа | 2023 |

|

RU2826929C1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ СНЕЖНО-ЛЕДОВОГО ПОКРЫТИЯ АЭРОДРОМОВ НА ЛЕДОВЫХ ПОВЕРХНОСТЯХ КРАЙНЕГО СЕВЕРА | 2024 |

|

RU2834393C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ПРОФИЛЬНЫХ ТРУБ КВАДРАТНОГО ИЛИ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ. | 2015 |

|

RU2596734C1 |

| Горячекатаный фланцевый профиль | 1989 |

|

SU1731304A1 |

| Шпунтовая свая U-образного типа | 2023 |

|

RU2822838C1 |

Изобретение относится к профилю угловому горячекатаному. Профиль содержит две полки толщиной S, одинаковой или разной ширины, соединенные между собой под углом β=88-92° прямоугольным элементом с внутренним радиусом Rвн и со сторонами A=Rвн+S. Между одной из полок и прямоугольным элементом установлен промежуточный элемент длиной L=(1,2-2,5)*S с сопряжением с полкой под углом ϕ. Наружные поверхности прямоугольного элемента выступают над соответствующими наружными поверхностями полок на величину C=(0,2-1,0)*S и сопрягаются между собой радиусом Rн=(0,1-1,0)*S. В результате повышается несущая способность углового профиля при низкой металлоемкости. 2 ил., 1 табл.

Профиль угловой горячекатаный, характеризующийся тем, что содержит две полки толщиной S, одинаковой или разной ширины, соединенные между собой под углом β = 88-92° прямоугольным элементом с внутренним радиусом Rвн и со сторонами A=Rвн+S, при этом по крайней мере между одной из полок и прямоугольным элементом установлен промежуточный элемент длиной L=(1,2-2,5)*S с сопряжением с полкой под углом ϕ, а наружные поверхности прямоугольного элемента выступают над соответствующими наружными поверхностями полок на величину C=(0,2-1,0)*S и сопрягаются между собой радиусом Rн = (0,1-1,0)*S.

| УГЛОВОЙ ГОРЯЧЕКАТАНЫЙ ПРОФИЛЬ | 1992 |

|

RU2067035C1 |

| Угловой горячекатаный профиль | 1990 |

|

SU1785445A3 |

| Угловой горячекатаный профиль | 1986 |

|

SU1355300A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ УГЛОВОГО СЕТЧАТОГО | 2003 |

|

RU2240194C1 |

| Устройство для улавливания золота при промывке | 1929 |

|

SU26995A1 |

Авторы

Даты

2024-01-22—Публикация

2023-11-21—Подача