Изобретение относится к области наземного строительства, в частности к длинномерным несущим элементам строительных конструкций, а именно к холодногнутым профилям проката и может быть использовано при производстве несущих и связывающих металлоконструкций в судостроении, авиастроении, в строительстве и производстве строительных конструкций, которые могут найти широкое применение при изготовлении комплектов сопрягаемых профилей для изготовления рам и пространственных конструкций, используемых при возведении технических, хозяйственных и бытовых объектов различного назначения.

Известен гнутый профиль преимущественно для дорожных ограждений автомагистралей, содержащий горизонтальную боковую стенку с расположенной в ее середине трапециевидным гофром, наклонные боковые стенки, сопряженные с горизонтальными полками заданных величин, имеющими отбортовки шириной, равной 4-4,5 толщины профиля и наклонные вниз под углом 68-72 0 к полкам, при этом угол наклона между наклонными боковыми стенками и горизонтальной стенкой равен 100-104°, высота гофра составляет 0,18-0,22 от высоты профиля, а ширина гофра равна 0,39-0,43 ширины горизонтальной стенки (RU, №2124410 С1, МПК B21D 5/08 (1995.01), опубл. 10.01.1999 г.).

Формирование на основе известного гнутого профиля сочленений при изготовлении составных балок, рам и пространственных конструкций ограничено низкой вариативностью сопряжений из-за малого числа плоскостей (две, реже - три) для соединения их в конструкцию. Данный профиль используется преимущественно в качестве стоек, либо горизонтальных брусьев, соединяющих стойки, что требует для их сборки дополнительных крепежных элементов (планок, косынок, фланцев, крепежа) и выполнения большого количества отверстий под болтовые соединения, ослабляющих сечения связей, либо проведения местных сварочных операций, поражающих защитные покрытия и создающих температурные напряжения в металле, приводящие к деформации элементов конструкций. Кроме того, использование известного профиля при изготовлении металлических конструкций, например, составных балок длиной более 6-10 метров, ограничено тем, что профиль имеет невысокую поперечную жесткость из-за диспропорций в геометрической форме поперечного сечения и значительного удаления оси приложения нагрузок к элементу от главных центральных осей инерции профиля, что приводит к потере устойчивости и требует укрепления потенциально ненадежных элементов балки.

Использование известного профиля, например, в судостроении, ограничивает его технологические возможности, поскольку изготовленные на его основе судовые конструкции в условиях приложения инерционных и вибрационных нагрузок приводят к возникновению сложных «не классических» нагрузок на элементы конструкций, искажая эпюры нагрузок и геометрию профилей (изгиб, скручивание и т.п.), что увеличивает вероятность усталостных разрушений, снижая срок эксплуатации.

Кроме того, использование данного профиля с недостаточной поперечной жесткостью нецелесообразно в архитектурных проектах малых форм, судостроении для формирования палубных надстроек и ограждений, и авиастроении.

Известен гнутый стальной профиль, содержащий две полки с перпендикулярными отгибами, направленными навстречу друг к другу, и боковую стенку между полками с углублением в центральной части, образующим уступы высотой, превышающей толщину профиля, который выполнен толщиной 0,8-2 мм с возможностью сочленения и сопряжения двух профилей, при этом полки выполнены разной ширины, с разницей, равной двойной толщине профиля, а уступы выполнены разной высоты, с разницей, равной толщине профиля, причем больший уступ расположен со стороны большей полки (RU, №2478764 С1, МПК Е04С 3/07 (2006.01), опубл. 10.04.2013 г.).

Сформированный в результате сопряжения двух профилей составной строительный элемент представляет собой образованную однотипным профилем сопряженную пару, элементы которой отличаются размерами (отгибы, уступы, полки), при этом их сопряженные части в местах контакта соединены метизами, а стыки с каждой стороны пары соединены накладками. Соединение профилей метизами при формировании балок, рам и пространственных конструкций возможно только для коротких секций. Таким образом, для формирования длинномерных конструкций требуется значительное количество секций, увеличивающих количество стыковых соединений, что приводит к неравномерному распределению напряжений, ухудшая несущую способность конструкций.

Наиболее близким аналогом предлагаемого изобретения является строительный элемент в виде гнутого тонкостенного металлического профиля толщиной 0,8-1,2 мм, содержащего боковую стенку, сопряженную по обеим ее сторонам с параллельными полками одинаковой ширины, и с выполненным в ее центральной части по продольной оси симметрии трапециевидным углублением внутрь профиля, образующим уступы симметричными наклонными стенками высотой, превышающей толщину профиля, сопряженными с параллельным боковой стенке основанием, при этом сопряжения полок и боковой стенки выполнены радиусными с одинаковой величиной R=2,8 мм под углом 90° (RU, №33046 U1, МПК B21D 5/06 (2000.01), Е04С 3/07 (2000.01), Е04С 3/32 (2000.01), E04D 12/00 (2000.01), опубл. 10.10.2003 г.).

Конфигурация поперечного сечения данного профиля, в котором трапециевидное углубление выполнено высотой значительно меньше ширины полки, обуславливает ориентацию поверхностей полок и основания в разных плоскостях, при этом профильная боковая стенка выполняет в основном соединительную функцию. В результате, в условиях приложения нагрузки, возникающие напряжения преимущественно распределяются по сечению полок, при этом профиль имеет невысокую жесткость в средней части сечения, и, как следствие, низкую несущую способность и устойчивость.

Формирование на основе данного профиля сочленений при изготовлении составных элементов и конструкций для получения необходимой жесткости и устойчивости требует использования профилей большего номинала, или увеличения его толщины, или применения подкрепляющих сечение дополнительных элементов (пластины, уголки и т.п.) с пробивкой отверстий под крепежные элементы в определенных местах, что снижает жесткость сечения профиля и приводит к искажению его геометрии (изгиб, скручивание, разнополосность и т.п.). В результате это затрудняет сборку из-за необходимости выполнения подготовительных слесарных операций и сложных сварочных работ, увеличивает металлоемкость и ограничивает возможность использования данного профиля в судостроении, энергоблоках, в авиастроении для формирования силовых элементов из алюминия и титана, обладающих высокими пластическими свойствами, машиностроении и строительстве металлокаркасных сооружений в зонах повышенной сейсмичности.

Таким образом, технологические возможности известного профиля ограничены при формировании на его основе сочленений при изготовлении составных балок, рам и пространственных конструкций из-за малой вариативности сопряжений при невысокой несущей способности и устойчивости профиля.

В основу изобретения поставлена задача усовершенствования гнутого тонкостенного металлического профиля, в котором за счет изменения конфигурации поперечного сечения и геометрических параметров обеспечивается оптимальная ориентация поверхностей элементов профиля с возможностью в условиях приложения нагрузки равномерного распределения напряжений по сечению профиля с повышением жесткости, что приводит к увеличению вариативности сопряжений при повышении несущей способности и устойчивости профиля, расширяя технологические возможности формирования на его основе сочленений при изготовлении составных элементов и конструкций со снижением металлоемкости.

Поставленная задача решается тем, что гнутый тонкостенный металлический профиль, содержащий боковую стенку, сопряженную по обеим ее сторонам под углом 90° с параллельными полками одинаковой ширины, и с выполненным в ее центральной части по продольной оси симметрии трапециевидным углублением внутрь профиля, образованным симметричными наклонными стенками, сопряженными с параллельным боковой стенке основанием, согласно изобретению трапециевидное углубление выполнено высотой, равной ширине полки, а в основании углубления шириной, равной 0,25-0,35 высоты профиля по продольной оси симметрии внутрь углубления выполнен желобчатый гофр шириной, равной 0,28-0,48 ширины основания и кривизной, описанной радиусом с центром, расположенным в продольной плоскости симметрии профиля, равным 0,14-0,52 ширины основания.

Целесообразно выполнение полок с отгибами под прямым углом, направленными навстречу друг другу, шириной, равной 0,10-0,25 ширины полки.

Выполнение трапециевидного углубления высотой, равной ширине полки, основание которого выполнено шириной, равной 0,25-0,35 высоты профиля, обеспечивает оптимальную ориентацию поверхностей элементов профиля с образованием прямоугольного контура. При этом поверхности полок и основания трапециевидного углубления расположены в одной плоскости, параллельной плоскости, в которой расположена поверхность боковой стенки, сопряженная с симметричными наклонными стенками углубления, что обеспечивает в условиях приложения нагрузки равномерное распределение напряжений по сечению профиля с повышением жесткости. Выполнение в основании трапециевидного углубления по продольной оси симметрии внутрь углубления желобчатого гофра шириной, равной 0,28-0,48 ширины основания и кривизной, описанной радиусом с центром, расположенным в продольной плоскости симметрии профиля, равным 0,14-0,52 ширины основания, в условиях приложения нагрузки обеспечивает дополнительное сопротивление изгибающим и крутящим моментам, что приводит к выравниванию напряжений по сечению профиля с увеличением жесткости в средней части его сечения.

Таким образом, обеспечивается возможность сопряжения профиля по всем четырем сторонам его прямоугольного контура с повышением жесткости, что приводит к увеличению вариативности сопряжений при повышении несущей способности и устойчивости профиля, расширяя технологические возможности формированием на его основе сочленений при изготовлении составных элементов и конструкций со снижением металлоемкости.

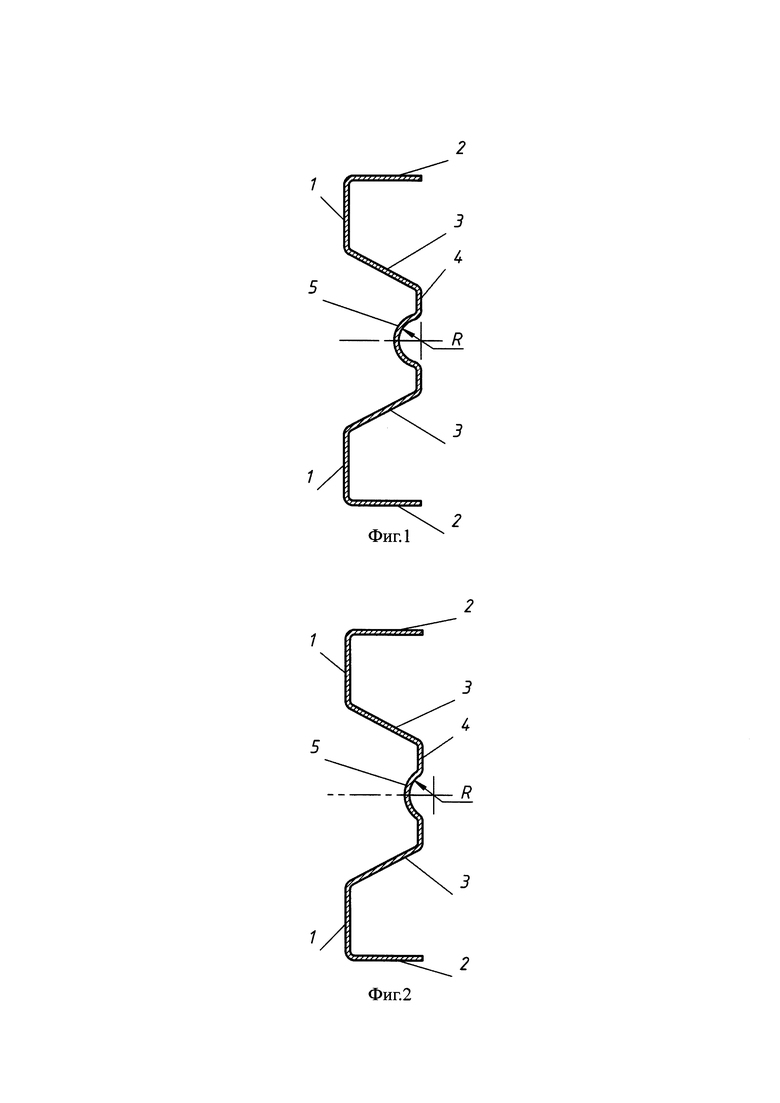

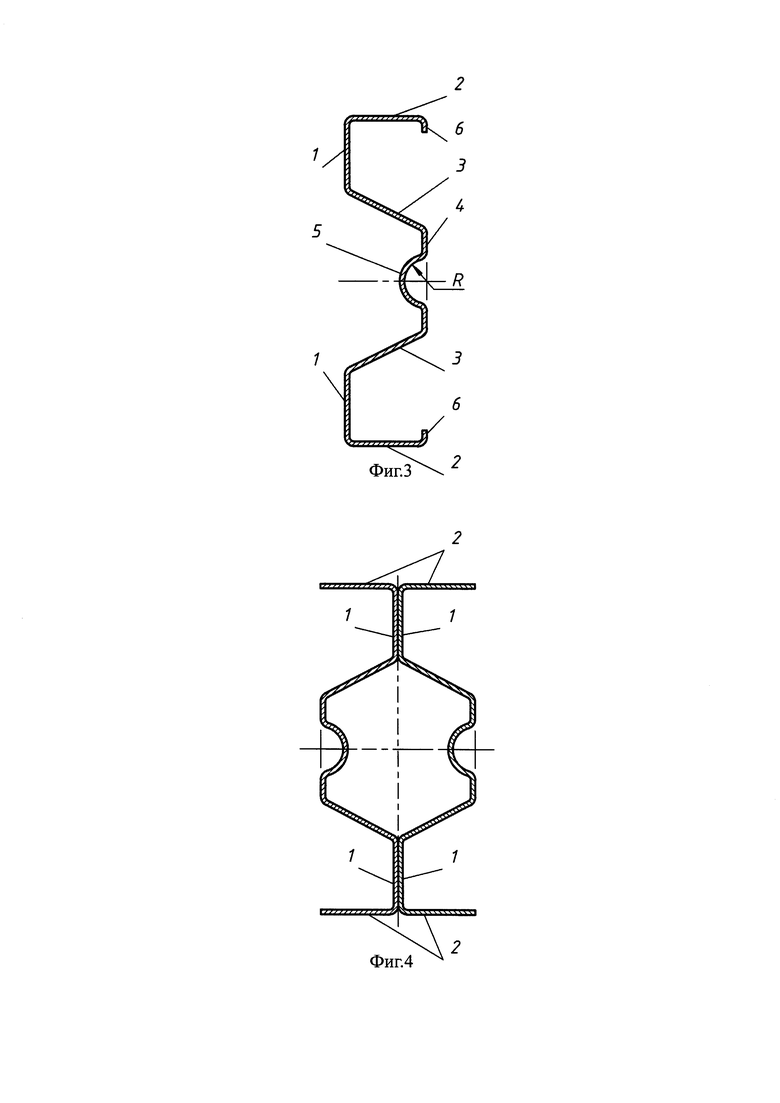

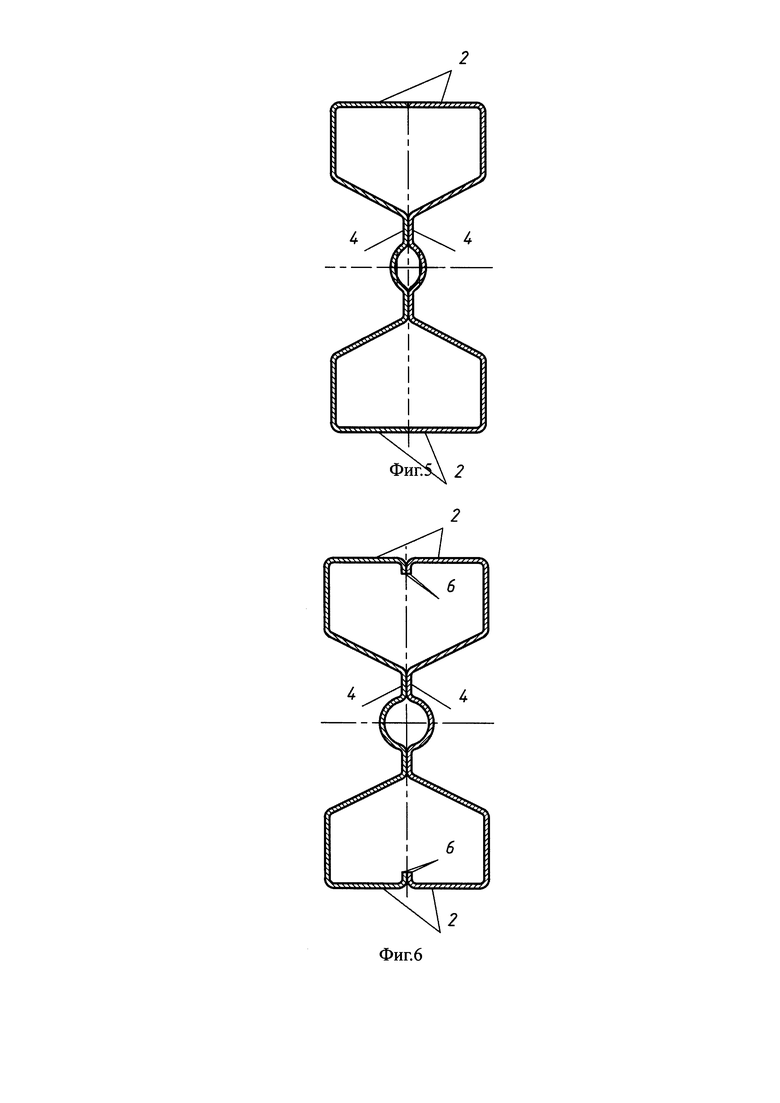

Сущность изобретения поясняется чертежами, где на фиг. 1 показан гнутый тонкостенный металлический профиль с желобчатым гофром в виде полукруга, поперечное сечение; на фиг. 2 - гнутый тонкостенный металлический профиль с желобчатым гофром в виде сегмента круга, поперечное сечение; на фиг. 3 - гнутый тонкостенный металлический профиль с отгибами полок, поперечное сечение; на фиг. 4 - составная балка в виде полочного двутавра, поперечное сечение; на фиг. 5 - составная балка в виде коробчатого двутавра, поперечное сечение: на фиг. 6 - составная балка в виде коробчатого двутавра, изготовленная из профилей с отгибами полок, поперечное сечение.

Гнутый тонкостенный металлический профиль содержит вертикальную боковую стенку 1, сопряженную с обеих ее сторон под углом 90° с параллельными полками 2 одинаковой ширины. В центральной части боковой стенки 1 по продольной оси симметрии выполнено трапециевидное углубление внутрь профиля, образованное симметричными наклонными стенками 3, сопряженными с параллельным боковой стенке 1 основанием 4. Трапециевидное углубление выполнено высотой, равной ширине полки 2, а основание 4 углубления выполнено шириной, равной 0,25-0,35 высоты профиля. В основании 4 углубления по продольной оси симметрии внутрь углубления выполнен желобчатый гофр 5 шириной, равной 0,28-0,48 ширины основания 4 и кривизной, описанной радиусом R с центром, расположенным в продольной плоскости симметрии профиля, равным 0,14-0,52 ширины основания.

Например, при высоте профиля 180 мм, ширина основания 4 углубления, равная 0,33 его высоты составляет 60 мм, при этом ширина желобчатого гофра 5, равная 0,48 ширины основания 4, составляет 28,8 мм. Желобчатый гофр, кривизной, описанный радиусом R с центром, расположенным в продольной плоскости симметрии профиля, равным 0,24 ширины основания, что составляет 14,4 мм, представляет в сечении полукруг (фиг. 1), а желобчатый гофр, кривизной, описанный радиусом R2 с центром, расположенным в продольной плоскости симметрии профиля, равным 0,50 ширины основания, что составляет 30 мм, представляет в сечении сегмент круга (фиг. 2).

В гнутом тонкостенном металлическом профиле полки 2 выполнены с отгибами 6 под прямым углом, направленными навстречу друг другу, шириной, равной 0,10-0,25 ширины полки 2 (фиг. 3).

Изготовление гнутого тонкостенного металлического профиля и формирование на его основе сочленений при изготовлении составных балок осуществляется следующим образом.

Процесс профилирования осуществляется на профилегибочном стане путем пропускания рулонной полосы из конструкционной углеродистой стали марки Ст. 3 толщиной от 1,0 мм до 5,0 мм через последовательно установленные пары валков-роликов. Процесс профилирования является непрерывным и заключается в изменении конфигурации поперечного сечения заготовки последовательной по технологическим переходам гибкой соответствующими калиброванными валками до обеспечения ориентации поверхностей кромок полок 2 и основания 4 трапециевидного углубления в одной плоскости, параллельной плоскости, в которой расположена поверхность боковой стенки 1, сопряженная с симметричными наклонными стенками 3 углубления, обеспечивая возможность сопряжения профиля по четырем сторонам его контура.

На начальной стадии профилирования осуществляется подача полосы в калиброванные валки для формирования по центру полосы продольного желобчатого гофра 5 шириной, равной 0,28-0,48 ширины основания и кривизной, описанной радиусом с центром, расположенным в продольной плоскости симметрии профиля, равным 0,14-0,52 ширины основания 4. Далее формируется трапециевидное углубление высотой, равной ширине полки 2, образованное симметричными наклонными стенками 3, сопряженными с основанием 4 шириной, равной 0,25-0,35 высоты профиля.

На последующих стадиях, на концевых участках полосы осуществляется формирование двух равных симметричных частей боковой стенки 1 с концевыми участками, на которых под углом 90° к боковой стенке 1 формируются параллельные полки 2 одинаковой ширины.

В такой же последовательности осуществляется процесс изготовления профиля с отгибами полок, в котором на завершающей стадии на полках 2 под углом 90° выполняются отгибы 6, шириной равной 0,10-0,25 ширины полки, направленные навстречу друг другу.

Из пар полученных профилей изготавливаются путем формирования сочленений составные балки.

Из двух профилей с желобчатым гофром сечением в виде полукруга изготавливается балка в виде полочного двутавра (фиг. 4) путем сочленения боковой стенки 1 с соответствующей боковой стенкой другого профиля. При этом сочленение боковых стенок профилей выполняется с помощью болтовых, заклепочных и сварочных соединений (точечная и рельефная сварка). Также данное сочленение может выполняться с использованием термопрокладок по разъему для предотвращения образования мостиков холода в конструкциях полярных сооружений. В условиях приложения нагрузки, возникающие внутренние напряжения воспринимаются всеми площадями элементов профиля и равномерно распределяются по сечению балки, обеспечивая ее устойчивость.

Балка в виде коробчатого двутавра (фиг. 5) изготавливается путем сочленения полок 2 и оснований 4 трапециевидного углубления обоих профилей, образуя двумя желобчатыми гофрами сечением в виде сегмента круга, коммуникационный канал. При этом сочленение полок выполняется с помощью сварочных соединений (электросварка прерывистым швом), а оснований 4 углублений - с помощью болтовых соединений. В условиях приложения нагрузки, возникающие внутренние напряжения дополнительно воспринимаются желобчатыми гофрами и рассеиваются в местах изгибов боковой стенки профиля, равномерно распределяясь по сечению балки, что повышает сопротивляемость совместному действию изгибающих и крутящих моментов, обеспечивая ее устойчивость. Балка в виде коробчатого двутавра обладает высокой несущей способностью в условиях сочетания нагрузок на сдвиг и кручение, что особенно важно в судостроении.

Изготовление таких балок из профилей с желобчатым гофром сечением в виде полукруга, полки которых выполнены с отгибами 6 под прямым углом, направленными навстречу друг другу, осуществляется путем сочленения отгибов 6 и оснований 4 трапециевидного углубления обоих профилей (фиг. 6). При этом, наряду с увеличением жесткости, обеспечивается возможность выполнения «лепесткового соединения» парно размерных профилей при изготовлении конструкций Т-образной, Г-образной и др. форм, что значительно уменьшает использование подкрепляющих планок, уголков и создающих негативные напряжения сварочных соединений, снижая металлоемкость.

Заявляемый профиль также может изготавливаться из листового проката из холоднокатаной углеродистой стали, оцинкованной в агрегатах непрерывного цинкования толщиной от 0,5 мм до 4 мм, повышенной точности проката по толщине и ширине, и цинковым покрытием толщиной до 2,5 мм. Это дает возможность сочленения оцинкованных профилей при изготовлении конструкций сварочным соединением с выполнением точечной или рельефной сварки с последующей обработкой точек сварки изолирующими материалами, при этом сохраняя цинковое покрытие.

Использование заявляемого изобретения приводит к увеличению вариативности сопряжений при повышении несущей способности и устойчивости профиля, расширяя технологические возможности профиля формированием на его основе сочленений при изготовлении составных элементов и конструкций со снижением металлоемкости.

Предлагаемый профиль обеспечивает многообразие форм составных элементов и конструкций с равнозначными несущими способностями. Формирование на его основе сочленений при изготовлении составных элементов и конструкций может осуществляться по всем четырем сторонам его прямоугольного контура без дополнительных конструктивных элементов, с помощью сочетания различных типов соединений, в частности, болтовых, заклепочных и лепестковых, точечно-рельефной сварки, а также электросваркой по полкам прерывистым швом. При этом процесс формирования упрощается, требует меньшего количества крепежных соединений, а изготовленные конструкции обладают повышенной виброустойчивостью по продольной оси профиля, обусловленной высокой жесткостью. Также, за счет повышенной виброустойчивости предлагаемый профиль может быть использован для изготовления пространственных каркасов ограждающих конструкций судовой архитектуры, энергетических (дизельных, газотурбинных и др.) блоков.

Использование заявляемого профиля с высокой несущей способностью по сравнению с ближайшим аналогом обеспечивает при изготовлении составных элементов увеличение его длины до 25-30 м при снижении металлоемкости до 18-20%. Таким образом, предлагаемый профиль имеет широкие технологические возможности при формировании на его основе сочленений при изготовлении многообразных форм составных элементов и конструкций со снижением общего веса, что обеспечивает возможность его использования в архитектурных проектах малых форм, судостроении для формирования палубных надстроек и ограждений, авиастроении для формирования силовых стержней из алюминия и титана, обладающих высокими пластичными свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГНУТЫЙ СТАЛЬНОЙ ПРОФИЛЬ И СОСТАВНОЙ СТРОИТЕЛЬНЫЙ ЭЛЕМЕНТ НА ЕГО ОСНОВЕ | 2011 |

|

RU2478764C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРКИ РАСХОДОМЕРОВ | 2007 |

|

RU2366906C2 |

| Способ изготовления гнутых тонкостенных профилей | 1990 |

|

SU1754266A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ С ГОФРАМИ ЖЕСТКОСТИ В ДОННОЙ ЧАСТИ | 2001 |

|

RU2220802C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАМКНУТОГО МЕТАЛЛИЧЕСКОГО ПРОФИЛЯ И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2581687C2 |

| ДВУТАВРОВЫЙ ГНУТОЗАМКНУТЫЙ ПРОФИЛЬ С ОТГИБАМИ И ВЫКРУЖКАМИ ПОЛОК | 2020 |

|

RU2755179C1 |

| Способ производства гофрированных профилей | 1986 |

|

SU1344457A1 |

| Способ изготовления гнутых профилей полузакрытой формы | 1986 |

|

SU1344459A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СБОРНОЙ ПАНЕЛИ СКЛАДЧАТОЙ ФОРМЫ | 1994 |

|

RU2085670C1 |

| ГНУТЫЙ ПРОФИЛЬ | 1998 |

|

RU2147954C1 |

Изобретение относится к области строительства, в частности к гнутому металлическому профилю. Технический результат изобретения заключается в повышении несущей способности профиля. Гнутый тонкостенный металлический профиль содержит боковую стенку, сопряженную по обеим ее сторонам под углом 90° с параллельными полками одинаковой ширины, и с выполненным в ее центральной части по продольной оси симметрии трапециевидным углублением внутрь профиля, образованным симметричными наклонными стенками, сопряженными с параллельным боковой стенке основанием, при этом трапециевидное углубление выполнено высотой, равной ширине полки, а в основании углубления шириной, равной 0,25-0,35 высоты профиля, по продольной оси симметрии внутрь углубления выполнен желобчатый гофр шириной, равной 0,28-0,48 ширины основания, и кривизной, описанной радиусом с центром, расположенным в продольной плоскости симметрии профиля, равным 0,14-0,52 ширины основания. 1 з.п. ф-лы, 6 ил.

1. Гнутый тонкостенный металлический профиль, содержащий боковую стенку, сопряженную по обеим ее сторонам под углом 90° с параллельными полками одинаковой ширины, и с выполненным в ее центральной части по продольной оси симметрии трапециевидным углублением внутрь профиля, образованным симметричными наклонными стенками, сопряженными с параллельным боковой стенке основанием, отличающийся тем, что трапециевидное углубление выполнено высотой, равной ширине полки, а в основании углубления шириной, равной 0,25-0,35 высоты профиля, по продольной оси симметрии внутрь углубления выполнен желобчатый гофр шириной, равной 0,28-0,48 ширины основания, и кривизной, описанной радиусом с центром, расположенным в продольной плоскости симметрии профиля, равным 0,14-0,52 ширины основания.

2. Гнутый тонкостенный металлический профиль по п. 1, отличающийся тем, что полки выполнены с отгибами под прямым углом, направленными навстречу друг другу, шириной, равной 0,10-0,25 ширины полки.

| Катод с подогревом | 1931 |

|

SU33046A1 |

| Электрический выключатель | 1931 |

|

SU24483A1 |

| ВЫСОКОДИСПЕРСНЫЙ ОСАЖДЕННЫЙ ГИДРОКСИД АЛЮМИНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2766905C1 |

| ГНУТЫЙ СТАЛЬНОЙ ПРОФИЛЬ И СОСТАВНОЙ СТРОИТЕЛЬНЫЙ ЭЛЕМЕНТ НА ЕГО ОСНОВЕ | 2011 |

|

RU2478764C1 |

Авторы

Даты

2022-06-08—Публикация

2021-03-11—Подача