Изобретение относится к металлическим строительным и железнодорожным конструкциям, а именно к формированию из «Стали угловой» по ГОСТу 8509-72 [1, с. 46] (профили прокатные) балок для перекрытия больших пролетов (железнодорожные мосты), высокоресурсных подкрановых балок, решетчатых ферм с использованием пар уголков, образующих в сечении профиль тавр [1]. Стальные уголки применяют в: колоннах, арках, радио и телевизионных башнях. «Сталь угловая» применяется в конструкциях покрытий сооружений.

«Сталь угловая» (уголки) появилась одной из первых при возникновении способа получения профилей горячим прокатом на прокатных станах. Конфигурация профиля - пара взаимно-ортогональных плоских элементов, прокатанных на прокатном стане как единое целое.

В клепаных конструкциях уголки являются основными соединительными элементами [1, с. 142], [2, с. 106]. Сечения из пар уголков, образующих тавр, применяют в стержнях ферм. Всем известны башни А.Г. Эйфеля (1889 г.) и В.Г. Шухова (1919 г.), построенные с использованием профилей из уголков [3, рис. 15].

«Сталь угловую» по ГОСТу 8509-72 [1, с. 46] прокатывают с одинаковыми полками (равнополочные) и неравнополочные профили [1, с. 142], [2], [3], [4]. Каждый уголок состоит из пары плоских взаимно-ортогональных элементов, соединенных друг с другом в единое целое. В месте соединения при прокате образуется утолщение. Примем это техническое решение за прототип. Стандартные профили «Сталь угловая» по ГОСТу 8509-72 могут быть улучшены.

Техническая задача изобретения - увеличение моментов инерции JX и JY профилей «Сталь угловая» при изгибе и радиусов инерции iX и iY при неизмененной материалоемкости и толщине полок профиля, увеличение технологичности изготовления в клети прокатного стана [5, с. 965].

Техническая и технологическая задачи изобретения по способу увеличения моментов инерции JX и JY профиля и радиусов инерции iX и iY при изгибе решены следующим образом.

Способ изготовления профиля заключается в следующем. Способ включает непрерывную отливку ленты из малоуглеродистой или низколегированной стали, перемещение жидкой стали относительно зоны ее заливки и кристаллизацию.

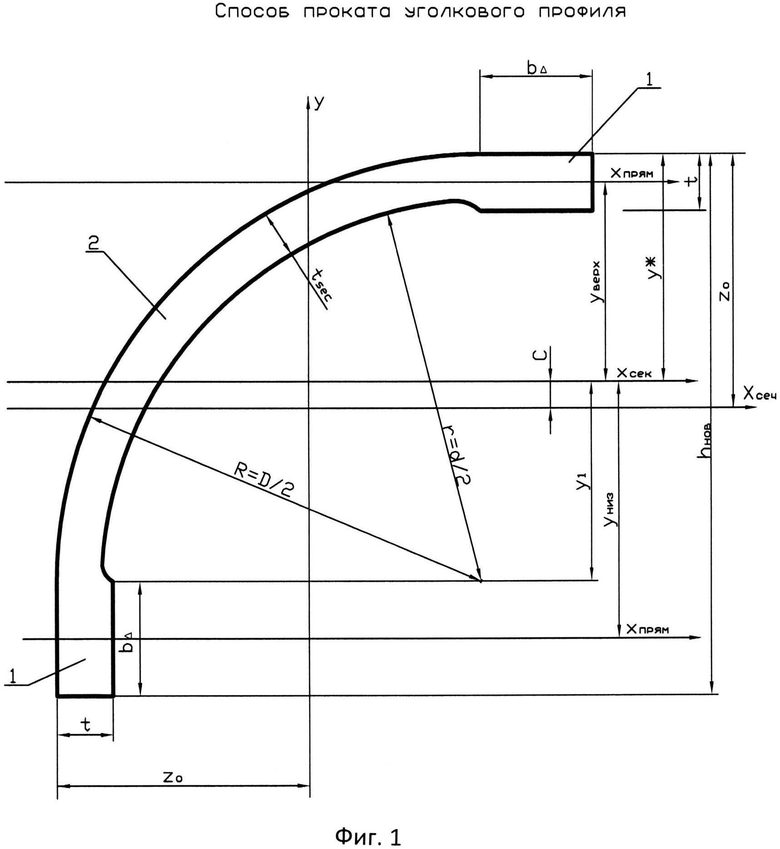

Отличие в том, что отлитую ленту после кристаллизации стали остужают до температуры 950…1100°C, подают в клеть стана продольной прокатки и обжимают с формированием профиля в виде пары взаимно-ортогональных прямоугольных элементов, соединенных друг с другом по радиусу криволинейным участком.

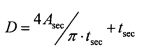

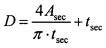

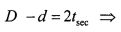

Больший диаметр криволинейного участка  ,

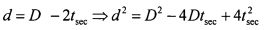

,

где tsec - толщина криволинейного участка,

Asec- площадь сечения криволинейного участка, причем 2Asec=2(A-AΔ),

где А - площадь всего сечения профиля,

AΔ - площадь сечения прямоугольного элемента,

при этом высота сечения сформированного профиля - hнов=0,5D+bΔ,

где bΔ - ширина прямоугольного элемента.

Получение заготовки из малоуглеродистой или низколегированной стали в виде ленты основано на непрерывном перемещении жидкой стали относительно зоны ее заливки и кристаллизации, осуществляемое на машине, работающей по способу непрерывного литья [5, с. 799].

Отлитую заготовку после кристаллизации стали остужают до пластичного состояния 950…1100°C, подают ее на рольганг и транспортируют рольгангом в клеть прокатного стана продольного проката.

Валками клети обжимают с формированием профиля в виде пары взаимно-ортогональных прямоугольных элементов, соединенных друг с другом по радиусу криволинейным участком.

Остужают новый уголковый профиль сечения, а ширину сечения bΔ одного прямоугольного элемента нового профиля назначают равной 25% от ширины сечения стандартного профиля b.

Определяют площадь сечения пары прямоугольных элементов: 2АΔ=2bΔt, определяют площадь сечения пары круговых секторов (полукруг): 2Asec=2(A-АΔ). Определяют больший диаметр круга:  .

.

Определяют габариты нового профиля: высоту сечения нового профиля, равную ширине сечения: hнов=0,5D+bΔ, а затем по известным формулам определяют все характеристики нового профиля.

При трансформации используем формулы «Справочника по сопротивлению материалов» [6, с. 60].

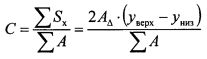

Расстояние до центра тяжести пары секторов (от нижней грани)

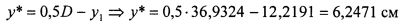

у*=0,5D-у1 (от верхней грани), уверх=у*+0,5t; униз=у*+0,5bΔ.

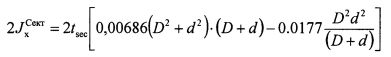

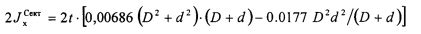

Собственный момент инерции пары секторов относительно оси х, проходящей через центр тяжести пары секторов

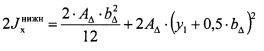

Собственный момент инерции нижней пары прямоугольников (ось хсект)

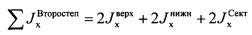

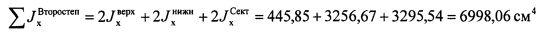

Второстепенный момент инерции верхних и нижних пар прямоугольников плюс момент инерции пары секторов (ось хсект)

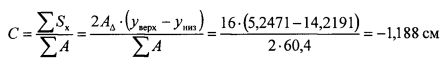

Смещение центра тяжести "С" пары новых профилей вниз по отношению к оси  .

.

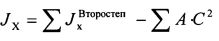

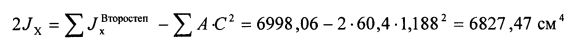

Главный момент инерции по отношению к оси X

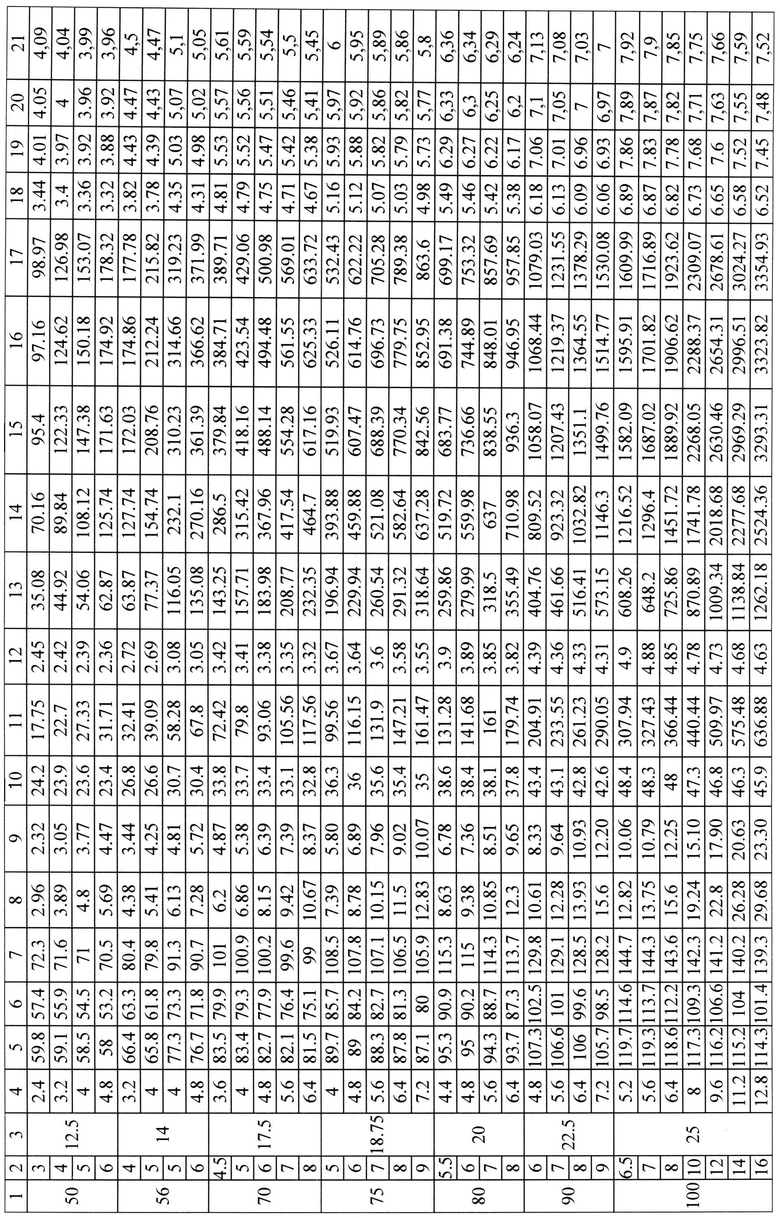

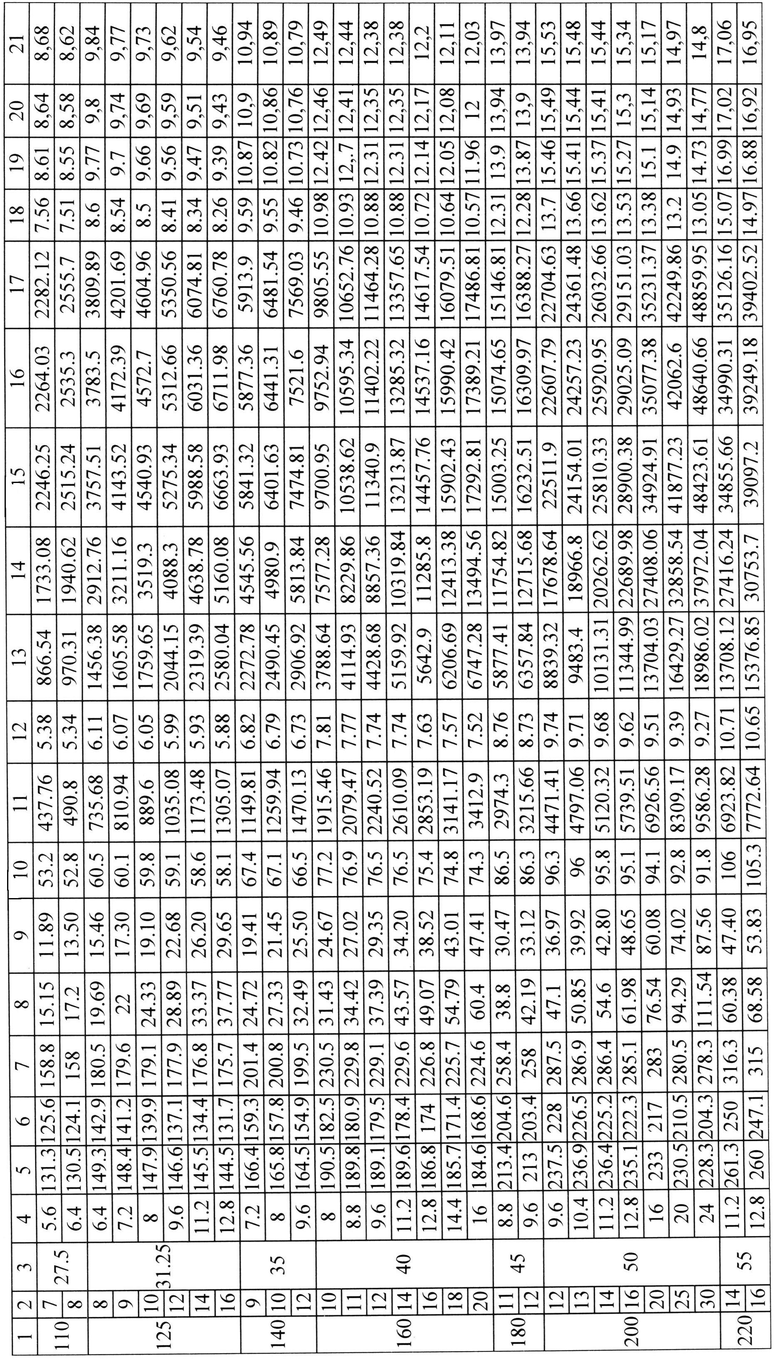

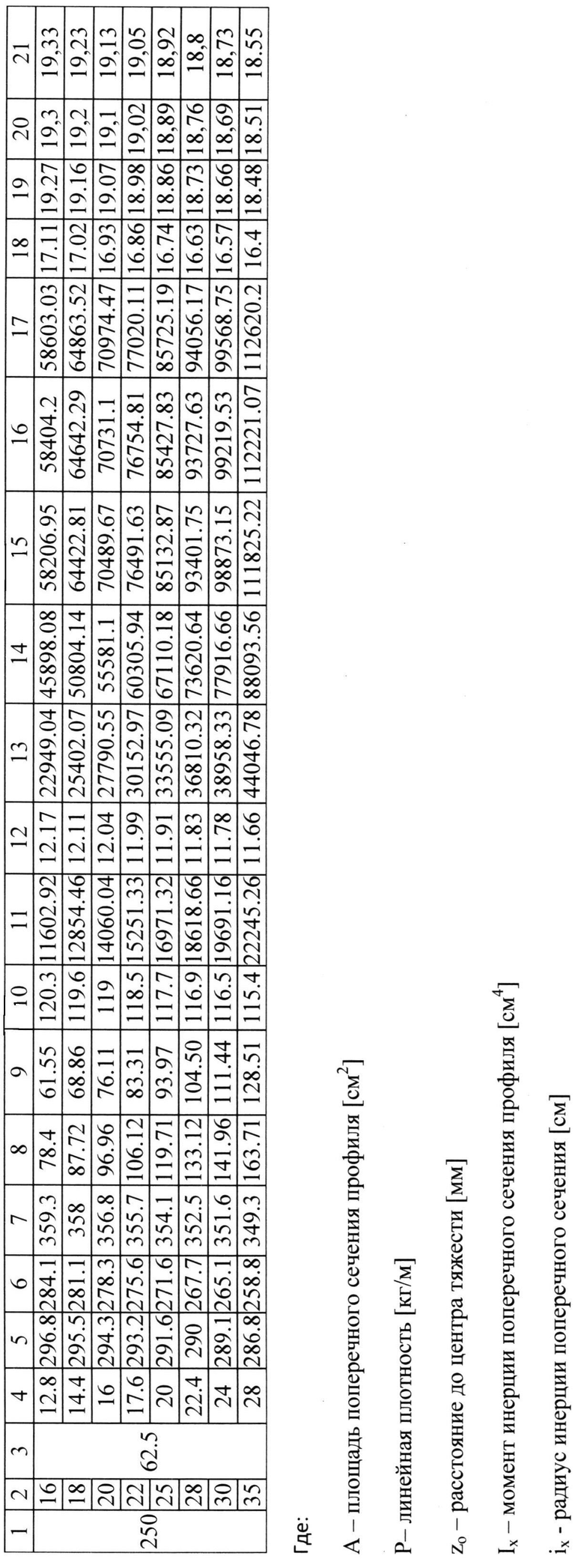

По разработанному алгоритму составлен сортамент новых профилей (см. таблицу).

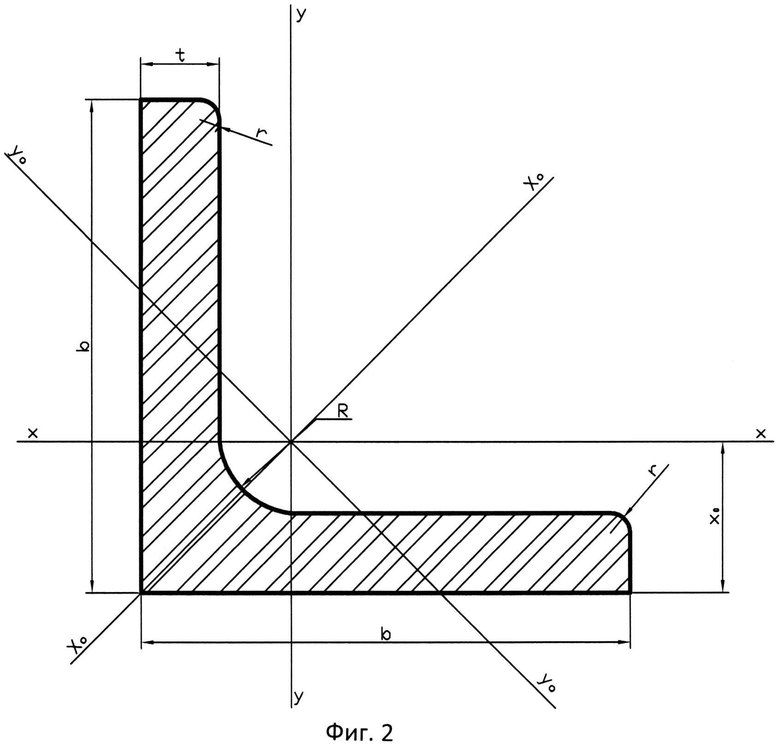

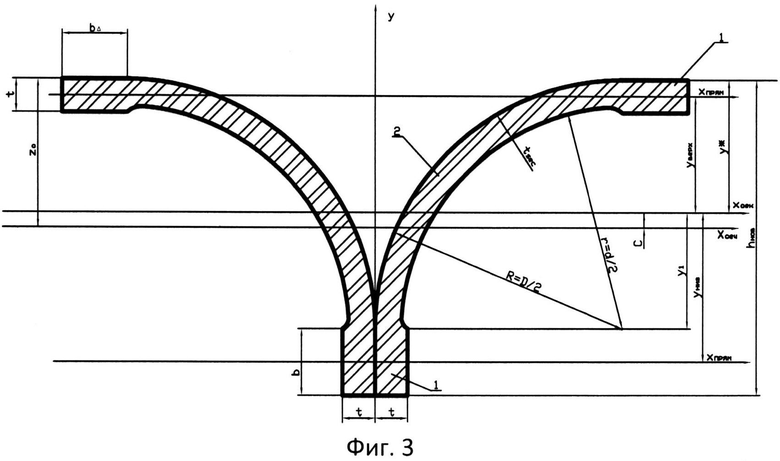

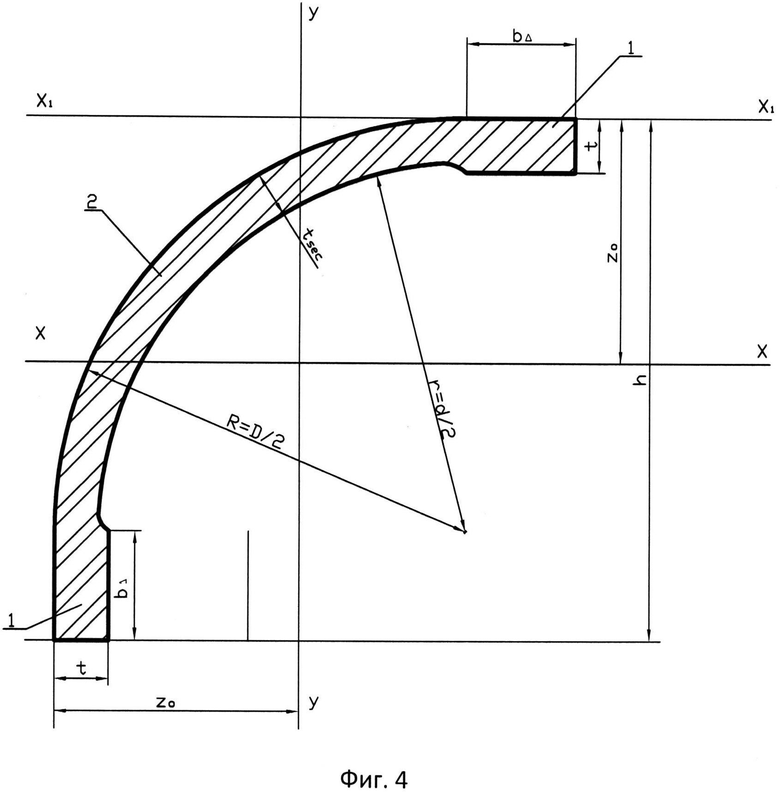

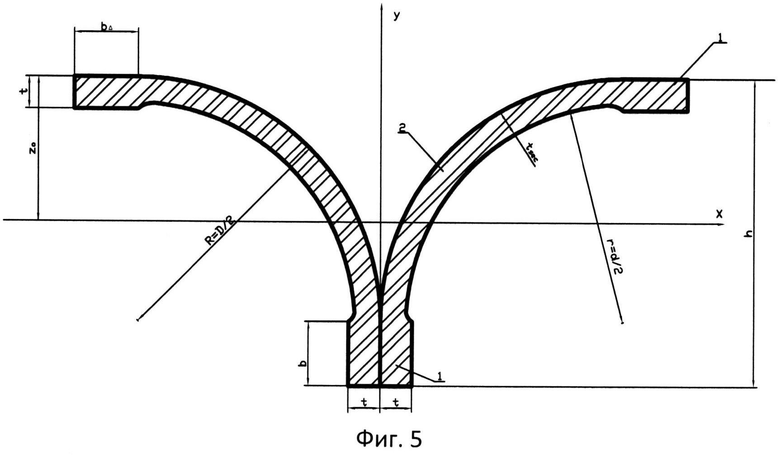

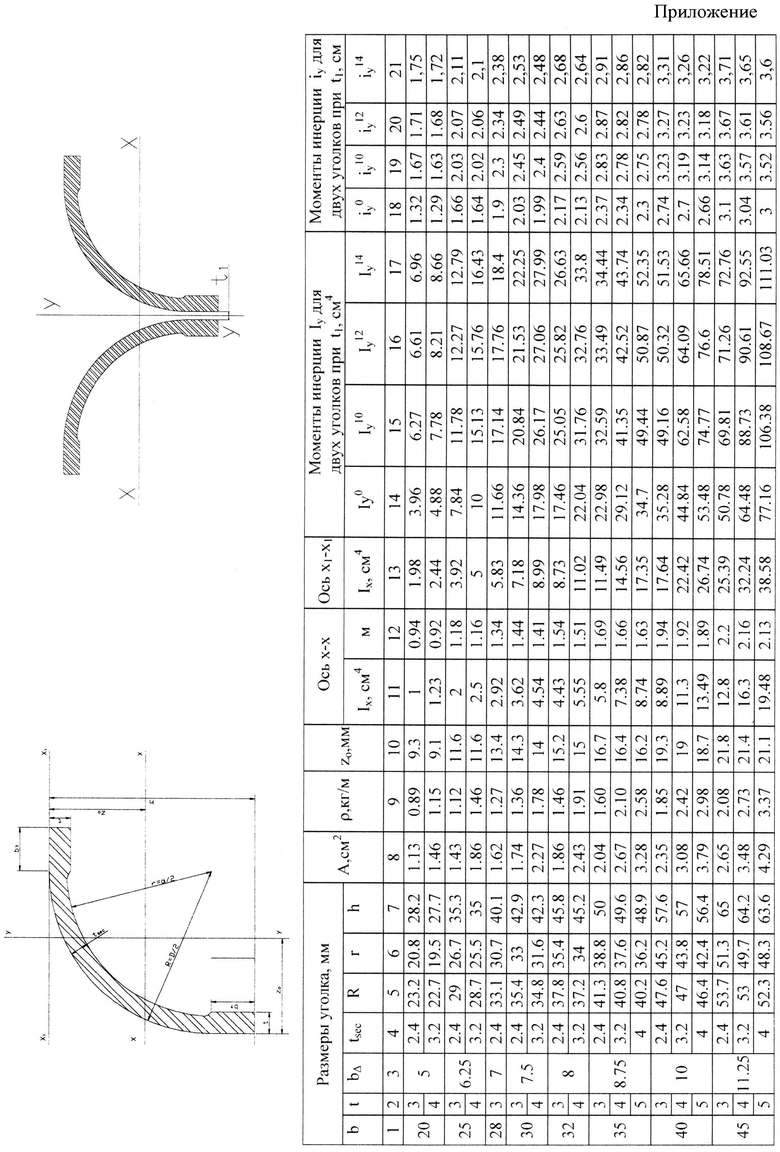

На фиг. 1 показан новый профиль, состоящий из пары плоских элементов, соединенных друг с другом криволинейным по радиусу элементом; на фиг. 2 - стандартный профиль по ГОСТу [7, с. 50] (уголки, прототип); на фиг. 3 - пара новых профилей с нулевым зазором между ними; на фиг. 4 - новый профиль (оси криволинейного сектора не показаны); на фиг. 5 - пара новых профилей без зазора. В таблице приведен сортамент новых профилей, материалоемкость такая же, как по ГОСТу 8510-72.

Новый профиль прокатывают в клети прокатного стана продольного проката из малоуглеродистой или низколегированной стали. Отлитую плоскую ленту заготовки после кристаллизации стали остужают до пластичного состояния 950…1100°C и транспортируют рольгангом податливую ленту в клеть прокатного стана.

Валками клети трансформируют пластичную ленту в новый профиль, состоящий из пары взаимно-ортогональных прямоугольников 1, соединенных друг с другом криволинейным по радиусу участком 2 в единое целое.

Площадь сечения А и толщина прямоугольника t, как у стандартного профиля (уголки), то есть А и t, одинаковы с прототипом.

Ширину сечения bΔ (прямоугольный элемент 1) нового профиля назначают равной 25% от ширины сечения стандартного профиля b.

Определяют площадь сечения пары прямоугольных элементов 1: 2АΔ=2bΔt. Определяют площадь сечения пары круговых секторов 2 (полукруг): 2Asec=2(А-АΔ). Определяют больший диаметр круга:  .

.

Определяют высоту сечения нового профиля, равную ширине сечения hнов=0,5D+bΔ, а затем по известным формулам определяют характеристики нового профиля.

Пример конкретной реализации

Новый профиль прокатан в виде пары взаимно-ортогональных прямоугольных элементов, соединенных друг с другом по радиусу криволинейным участком.

Соединим пару этих новых профилей друг с другом и образуем из них единое тавровое сечение. Выполним сравнение таврового сечения из разработанных профилей с парой соединенных друг с другом стандартных профилей ГОСТ 8510-72, [7, с. 50] из пары уголков 2L 160×20, А=60,4 см2, t=2 см, образующих в сборке тавр (прототип). Площади сечений новых профилей и по ГОСТ 8510-72 одинаковы (А=60,4 см2).

Каждый из пары новых профилей образован из пары ортогональных прямоугольников t=2 см, соединенных криволинейным по радиусу участком. При трансформации используем формулы «Справочника по сопротивлению материалов» [6, с. 60].

Трансформируем сечение из стандартных профилей из пары уголков 2L 160×20 мм (площадь сечения каждого A=60,4 см2, толщина полки t=2 см [7, с. 50]) в пару новых профилей, каждый из которых состоит из пары ортогональных прямоугольников 1, соединенных друг с другом криволинейным по радиусу участком. Площадь сечения нового профиля А=60,4 см2 такая же, как у стандартного (уголки) профиля [7, с. 50]. Толщину сектора назначаем tsec=0,8t.

Алгоритм расчета

При трансформации используем формулы «Справочника по сопротивлению материалов» [6, с. 60]. Трансформируем уголок L 160×20 см.

1. Назначаем ширину сечения bΔ одного горизонтального прямоугольного элемента нового профиля 25% от ширины сечения стандартного профиля (уголки) bΔ=0,256уг=0,25×16=4 см. Толщину оставляем, как у стандартного уголка t=2 см.

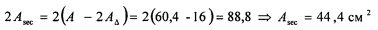

2. Определяем площадь сечения пары прямоугольных элементов 2АΔ=2bΔt=2·4·2=16 см2; тогда площадь сечения пары круговых секторов (полукруг)  .

.

3. Из справочника  , где D - больший диаметр круга, d - малый диаметр круга:

, где D - больший диаметр круга, d - малый диаметр круга:  . Толщину сектора принимаем tsec=0,81=0,8·2=1,6 см.

. Толщину сектора принимаем tsec=0,81=0,8·2=1,6 см.

4. Площадь сечения пары круговых секторов (полукруг):  .

.

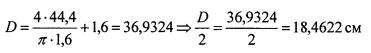

5. Больший диаметр круга:  .

.

6. Вертикальный прямоугольный элемент ортогонален к горизонтальному прямоугольнику. Определяем высоту сечения нового профиля, равную ширине сечения: hнов=0,5D+bΔ=0,5·36,9324+4=22,4662 см.

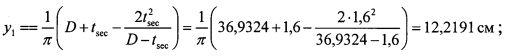

7. Расстояние от нижней грани до центра тяжести пары секторов:

от верхней грани:

8. Расстояние от центра тяжести пары секторов до центра верхнего прямоугольного элемента и нижнего прямоугольного элемента:

yверх=y*-0,5t=6,2471-0,5·2=5,2471;

yниз=y*+0,5bΔ=12,2191+0,5·4=14,2191 см.

9. Малый диаметр: пары секторов d=D-2tsec=36,9244-2×1,6=33,7324 см.

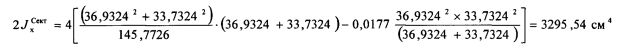

10. Собственный момент инерции пары секторов относительно оси xсект, проходящей через центр тяжести каждого сектора:

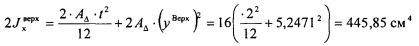

11. Собственный момент инерции верхней пары прямоугольников, относительно оси xсект:  .

.

12. Собственный момент инерции нижней пары прямоугольников (ось

.

.

13. Второстепенный момент инерции верхних и нижних пар прямоугольников плюс момент инерции пары секторов (ось xсект)

14. Смещение центра тяжести «С» пары новых профилей вниз по отношению к оси xсект

15. Главный момент инерции 2JX по отношению к главной оси Х

16. Главный момент инерции JX по отношению к главной оси Х JX=3413,73 см4 (одного). Увеличение момента инерции нового профиля 3413,73 /1418,55=2,406 раза. Эффект высокий.

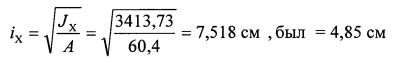

17. Радиус инерции нового профиля (min)

.

.

18. Увеличение радиуса инерции нового профиля 7,518/4,85=1,55 раза.

19. ·z0=yверх+С=5,2471+1,1883=6,4354 см.

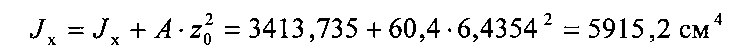

20. Момент инерции JX по отношению к оси x, проходящей по грани полки профиля (одного)

21. Момент инерции пары уголков JY по отношению к оси Y, проходящей по вертикальным граням сомкнутых полок пары профилей при отсутствии фасонки JY=2·5915,2=11830,4 см4.

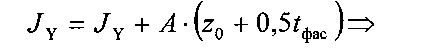

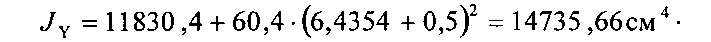

22. Главный момент инерции пары профилей JY по отношению к оси Y, проходящей по средине толщины фасонки tфас=1 см;

У прототипа был JY=A·i2=2-60,4-7,112=6106,69 см4.

Увеличение момента инерции нового профиля 14735,66/6106,69=2,413 раза. Эффект высокий.

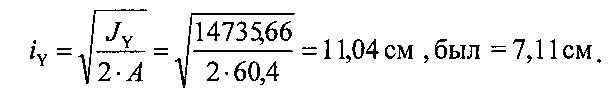

23. Радиус инерции пары новых профилей относительно главной оси Y:

Увеличение радиуса инерции нового профиля 11,04/7,11=1,55 раза.

24. По разработанному алгоритму составлен сортамент новых профилей (см. таблицу).

Литература

1. Чл. корр. АН СССР проф. Н,С. Стрелецкий, проф. А.Н. Гениев, д-р Е.И. Беленя, кандидаты техн. наук доценты В.А. Балдин, Е.Н. Лессиг. МЕТАЛЛИЧЕСИЕ КОНСТРУКЦИИ: под общей редакцией учебник для студ. высш. учебн. заведений / под ред. Н.С. Стрелецкого. - 3-е изд. переработанное. М.: Государственное издательство литературы по строительству, архитектуре и строительным материалам, Москва, 1961. 726 с.

2. Металлические конструкции: учебник для студ. высш. учебн. заведений / [Е.И. Беленя, B.C. Игнатьева и др.]; под ред. Ю.И. Кудишина. - 9-е изд. стер. М.: Издательский центр «Академия», 2007. - 688 с.

3. Владимир Григорьевич Шухов. Искусство конструкции. Под редакцией Р. Грефе, М.М. Гаппоева, О. Перчи. Перевод с немецкого Л.М. Глотова, М.М. Гаппоева. Москва, «Мир», 1984.

4. Хомутинников, Н.И. Металлические конструкции промышленных зданий [Текст] / Н.И. Хомутинников, К.Д. Морозов. - Л.-М.: Госстройиздат, 1933. - 536 с.

5. Большой энциклопедический словарь. (БЭС). Главный редактор A.M. Прохоров. НАУЧНОЕ ИЗДАТЕЛЬСТВО «БОЛЬШАЯ РОССИЙСКАЯ ЭНЦИКЛОПЕДИЯ». М. 1998. С.1456.

6. Г.С. Писаренко, А.П. Яковлев, В.В. Матвеев. Справочник по сопротивлению материалов. Киев, «Наукова думка», 1975. - 704 с.

7. М.М. Сахновский. Справочник конструктора строительных сварных конструкций [Текст] - Днепропетровск: Промiнь, 1975. - 273 с.

8. СНиП П-23-81*. Стальные конструкции. - М.: 1990. - 96 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬСА | 2013 |

|

RU2569624C2 |

| ДВУТАВРОВЫЙ ГОРЯЧЕКАТАНЫЙ КОЛОННЫЙ ПРОФИЛЬ | 2009 |

|

RU2411091C1 |

| БАЛКА | 2002 |

|

RU2232125C2 |

| ПРОКАТНАЯ БАЛКА | 2001 |

|

RU2227069C2 |

| СПОСОБ ГАРАНТИРОВАНИЯ ДОСТАТОЧНОГО ТЕХНИЧЕСКОГО РЕСУРСА ПОДКРАНОВОЙ БАЛКИ | 2014 |

|

RU2583495C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕСИММЕТРИЧНОЙ В СЕЧЕНИИ ПОДКРАНОВОЙ КОНСТРУКЦИИ | 1998 |

|

RU2196100C2 |

| СПОСОБ ПРОКАТА ДВУТАВРОВОГО ПРОФИЛЯ СЕЧЕНИЯ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2011 |

|

RU2486972C2 |

| СПОСОБ ПОВЫШЕНИЯ НЕСУЩЕЙ СПОСОБНОСТИ ЦИЛИНДРИЧЕСКОЙ ТРУБЫ НА ИЗГИБ | 2005 |

|

RU2304479C2 |

| Способ защиты от обрушения подкраново-подстропильных ферм | 2017 |

|

RU2674736C2 |

| АРОЧНЫЙ РЕЛЬС | 2001 |

|

RU2208570C2 |

Изобретение относится к металлическим строительным и железнодорожным конструкциям. Способ включает непрерывную отливку ленты из малоуглеродистой или низколегированной стали при непрерывном перемещении жидкой стали относительно зоны ее заливки и кристаллизации. Увеличение момента инерции профиля при изгибе и радиуса инерции, без изменения материалоемкости и толщины полок профиля, увеличение технологичности изготовления профиля обеспечивается за счет того, что отлитую ленту после кристаллизации стали остужают до температуры 950…1100°C, подают в клеть стана продольной прокатки и обжимают с формированием профиля в виде пары взаимно ортогональных прямоугольных элементов, соединенных друг с другом по радиусу криволинейным участком, больший диаметр которого, а также высота сечения сформированного профиля регламентированы математическими зависимостями. 5 ил., 1 табл.

Способ изготовления профиля, состоящего из пары плоских элементов, соединенных друг с другом, включающий непрерывную отливку ленты из малоуглеродистой или низколегированной стали при перемещении жидкой стали относительно зоны ее заливки и кристаллизации, отличающийся тем, что отлитую ленту после кристаллизации стали остужают до температуры 950…1100°C, подают в клеть стана продольной прокатки и обжимают с формированием профиля в виде пары взаимно ортогональных прямоугольных элементов, соединенных друг с другом по радиусу криволинейным участком, больший диаметр которого составляет ,

,

где tsec - толщина криволинейного участка,

Asec - площадь сечения криволинейного участка, причем 2Asec=2(A-АΔ),

где А - площадь сечения сформированного профиля,

АΔ - площадь сечения прямоугольного элемента,

при этом высота сечения сформированного профиля - hнов=0,5D+bΔ,

где bΔ - ширина прямоугольного элемента.

| УГЛОВОЙ ГОРЯЧЕКАТАНЫЙ ПРОФИЛЬ | 1992 |

|

RU2067035C1 |

| ГОРЯЧЕКАТАНЫЙ ФЛАНЦЕВЫЙ ПРОФИЛЬ | 0 |

|

SU297407A1 |

| 0 |

|

SU196689A1 | |

| Угловой горячекатаный профиль | 1990 |

|

SU1785445A3 |

| JP 3125745 A, 29.01.1995. | |||

Авторы

Даты

2015-11-27—Публикация

2014-03-13—Подача